elektronockaut

Modelarz-

Postów

26 -

Rejestracja

-

Ostatnia wizyta

Treść opublikowana przez elektronockaut

-

Drukarka Jazla / Floureon J1 - Ktoś posiada?

elektronockaut odpowiedział(a) na elektronockaut temat w Warsztat

Znalazłem instrukcję obsługi, i sterowniki. Nadal poszukuję zawartości oryginalnej karty SD. Mam też problem z auto poziomowaniem stołu - nie wiem jak wyłączyć/skasować offsety. Windows7 64bit driver.zip JazlaJ1_UserManual.pdf -

Witam, Czy posiada ktoś z Was drukarkę Jazla lub Floureon J1 ? Potrzebuję oryginalną zawartość karty SD. Może ktoś posiada do niej Firmware? Cokolwiek ?

-

To bardzo przydatne dane. Dziękuję Ci kolego za poświęcony czas, i podzielenie się swoją cenną praktyką i doświadczeniem.

-

Też bardziej mnie to przekonuje... Zastanawiam się jeszcze dlaczego ten napęd wisi na wózku łożyskowanym.... (ten czerwony z lewej). To jakaś kompensacja naciągu? ciekawe... Przełożenie paskowe moim zdaniem koniecznie. Ja bym dał nawet 4:1. Bez przełożenia silniki muszą być strasznie mocne.

-

No właśnie... Nigdzie nie mogę znaleźć prędkości cięcia dla typowego dwu piórowego freza (rybi ogon) 3mm. Orientujesz się jaką prędkość cięcia powiedzmy w drewnie można przyjąć ? Jakie wtedy byłby obroty wrzeciona, załóżmy do posuwu 600mm/min (10mm/s)? Mam kolego jeszcze do ciebie prośbę. Jeśli masz konto na elektroda.pl, może mógł byś wziąć udział w tej rozmowie: https://www.elektroda.pl/rtvforum/topic3872162.html Będę Ci bardzo wdzięczny za pomoc

-

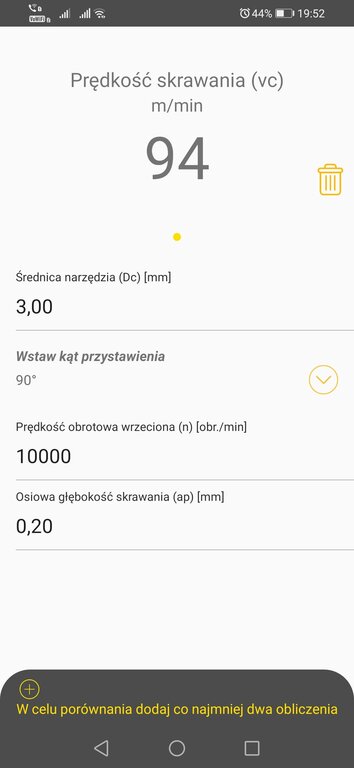

Kolego ale prędkości obrotowe w metrach na minute ? Jak to ? Przepraszam że tak się czepiam. Twoja maszyna naprawdę bardzo mi się podoba, ale nie dowierzam paską, i Tobie też bo moim zdaniem się strasznie motasz w tym co piszesz. Chciał bym po prostu poznać miarodajną opinię na temat paskowego napędu, bo podoba mi się. Myślę jednak że to on jest tutaj problemem, ale nie chcesz tego przyznać. Wedle kalkulatora prędkość posuwu przy obrotach wrzeciona 10 000obr/min powinna wynosić około 94 metry/min. Ta prędkość jest dla mnie jak najbardziej zrozumiała choć ja nigdy w życiu takiej nie osiągnę. Jak piszesz mi że frezujesz z posuwem 500mm/min i chcesz jeszcze przyspieszać wrzeciono, które i tak jest znacznie za szybkie to zaczynam powątpiewać. Wedle tego samego kalkulatora przy posuwie 500mm/min wrzeciono powinno mieć 106obr/min. Nie 106 tysięcy To kalkulator firmy Sandvik Coromant dostępny w sklepie Google Play - mylą się ? Już jakiś czas próbuję rozwikłać problem prędkości skrawania, bo najzwyczajniej w świecie mam za wolne posuwy do mojego wrzeciona. Te z kolei względny moment obrotowy ma od 5tys obrotów co też jest stanowczo za dużo jak na posuw 720mm/min. Po tym co czytam całkowicie rozmywasz mi dotychczasowe założenia. Generalnie z takiego frezowania powinien lecieć wiór podobnej wielkości jak ostrze freza, a nie pył. To spory problem. Jeśli paski faktycznie są dobre to śmiało możesz przyspieszać maszynę i spowalniać wrzeciono. Jak coś pójdzie nie tak to złamiesz frez, a teraz go tępisz i palisz.

-

Właśnie ze nie odmienne... Skoro w metalu masz tak duże prędkości posuwu,(nie obrotowe) to w drzewie na swojej frezarce powinieneś mieć posuwy znacznie wyższe niż obecnie. Obroty wrzeciona Cię spokojnie na to puszczają. Skąd u Ciebie ta znikoma prędkość, skoro paski Ci pozwalają na znacznie więcej? Mnie ograniczają śruby, ale to i tak 720mm/min. U Ciebie tylko 500. Nie do końca rozumiem dlaczego chciał byś jeszcze zwiększać obroty tego wrzeciona... bardziej zastanawiał bym się jak je zmniejszyć zachowując jakiś względny moment obrotowy, bo do posuwu 500, 30k RPM na wrzecionie to palenie materiału i freza. Coś kolego tu w kulki chyba lecisz

-

Maszynka bardzo fajna i cieszy oko ale wydaje mi się że do 10k rpm posuw 500mm/min to grzanie i tępienie freza a nie frezowanie... Może frez z jednym ostrzem, ale to i tak chyba za duże obroty. Trzeba by to policzyć, ale coś mi się nie widzi ? chyba kolego ten posuw ustawiasz z innego powodu tak nisko ? ja przy posuwie 720mm/min nie rozkręcałem jeszcze freza 3mm powyżej 8k rpm, bo nie było sensu. Tu jakiś kalkulator z telefonu. 94 metry na minutę?

-

Najważniejsze jest by poznać swoją maszynę i jej możliwości. Do wszystkiego da się dostosować - wystarczy odrobina wprawy. Możesz polecić jakieś frezy 1mm? Nie używałem nigdy takich a czasami by się przydało.

-

Zawsze miałem tendencje do przesadzania. Może i tym razem niepotrzebne obawy Wszystko robię na wyrost - może to i dobrze. Wiadomo że można przyspieszenia i hamowania zmniejszyć, tyle że bardzo odbije się to na prędkości roboczej.... Jeśli trajektoria nie stanowi tylko długich prostych odcinków gdzie maszyna może się rozpędzić, to każde zakręty i zmiany kierunków będą trwały wieki. W takim przypadku nie ma nawet sensu wpisywać F (prędkości), bo i tak się jej nie osiągnie w większości przypadków. Przy zbyt małych prędkościach niszczą się też narzędzia (i to bardzo!). Poza tym co jeśli frezujemy w materiale niejednolitym, i z prędkością roboczą nagle trafimy na opór (sęk?). BZZZZ - silnik zgubił 400 kroków - kosz. Moim zdaniem maszyna powinna zachować jakąś dynamikę pracy dla dobra narzędzi i materiału obrabianego. Musi też być na tyle mocna że prędzej niż się zatrzyma wyłamie frez albo nawet całe mocowanie wrzeciona. Takie mam zdanie. Paski za to są tanie, ciche i bez luzów. Chciał bym by autor podzielił się doświadczeniami, i rozwiał moje nad wymiarowe obawy. kolega ma w Anglii ploter do ciecia płyt, firmy De Walt, pole robocze 260cmx210cm, siedzi tam jakieś spore wrzeciono oczywiście na paskach i serwomotorach, używa go już kilka lat to właśnie śruby się nie nadają do obróbki drewna bo są zbyt wolne i wymagają smarowania ( a wiec nie tolerują pyłu drzewnego) I rozwiałeś nieco moich wątpliwości Napinanie paska jak struna od gitary trochę do mnie nie przemawia, ale reszta jak najbardziej. Rozpędzanie i hamowanie masz strasznie długie. u mnie hamowanie rozpoczyna się 1,3mm przed punktem docelowym a to i tak łagodna rampa ;). Nie mam za to tak dużych prędkości. Silniczki też masz bardzo fajne, i dużo to daje. Myślałem o zrobieniu nowej maszyny (też nie dużej jak obecna), ale chyba mimo wszystko nie zdecyduje się na paski. Tak jak piszesz, do drewna się śruby nie nadają, ale ja bardzo mało frezuje w drzewie. Nie miałem jeszcze problemu z pyłem lepiącym się do smaru, więc myślę że zostanę przy obecnym rozwiązaniu. Jedynie to zmienił bym trapezowe na kulowe - dość drogie ? Jak byś kiedyś robił jakieś testy z modelem 3D takim jak płaskorzeźba nagraj filmik. Ciekaw jestem jak się zachowa przy takiej rampie maszyna. Co do portu LPT i jego częstotliwości... można osiągnąć 35 tys kroków/s To soft może Cię ograniczać. https://github.com/lumen0/cnczeus

-

Nie mam doświadczenia z paskami.... zastanawia mnie kilka rzeczy: - Rozpędzanie i hamowanie dość sporej masy. Szczególnie ciężka jest oś x która ma jeszcze na sobie masę osi Z wraz z dwoma silnikami i wrzecionem. - Zębatka na silnikach jest mała. Czy pasek nie przeskakuje/zrywa zębów? - Rozciąganie paska na długości 2m jak kolega wyżej napisał na pewno jakieś występuje... inaczej nie trzeba by było napinacza. Co z liniowością w tym przypadku? - Silniki mają przełożenie praktycznie 1:1. Czy nie ma problemu że podczas oporów/przyspieszania/hamowania może się zatrzymać gubiąc kroki? - Silniki z przekładnią 1:1 to też mniejsza precyzja... silnik ma powiedzmy typowo 200 kroków na obrót, czyli krok jest co ok 1,8 stopnia - sporo. U mnie na 1mm posuwu silnik musi wykonać 100 kroków (z dzielnikiem w sterowniku ustawionym na 800). Silniczki mam małe 1,8A ale z przełożeniem 1:2 - mimo wszystko mam dość łagodną rampę rozpędzania i hamowania. Przy Twoim przełożeniu szczerze powiedziawszy sobie tego nie wyobrażam. Fajnie by było jak byś się podzielił doświadczeniami bo paski same w sobie są bardzo fajne - nie wiem tylko czy do frezarki.

-

Elegancko wyfrezowane ? Maszynka robi robotę, i to widzę że nie mało SMD 1206, to na tyle duże chabety że z powodzeniem można wykonywać płytki PCB na maszynie ze sporymi luzami. Wiem bo jeszcze kilka lat temu taką miałem Generalnie sama metoda i tak pozostawia wiele do życzenia, i nie zastąpi domowego termotransferu albo UV. Frezowane płytki kiepsko sprawują się w wilgotnych warunkach, gorzej się je lutuje, są mało odporne na przebicia.... Przy napięciu 230V rowki szerokości 0,1-0,2 mm to stanowczo za mało. Można skrobać całą mozaikę ścieżek ale to zajmuje już tyle czasu że lepiej wykonać płytkę inną metodą. Ja najczęściej stosuję termotransfer (papier kredowy i podkręcony laminator z regulatorem PID). W ten sposób z powodzeniem robię ścieżki 0,1-0,2mm. Jeszcze pytanie do autora..... Jaki posuw był ustawiony na powyższym filmie ? Odnoszę wrażenie że bardzo niewielki, i jestem ciekaw dlaczego tak... Jak to faktycznie jest z tymi paskami? Czy ta niewielka prędkość skrawania wiąże się z oporami, rozpędzaniem,hamowaniem i nawrotami ? Jak to jest w praktyce z tymi paskami ?

-

Bardzo fajnie Ci to wszystko wyszło. Ta ssawka to rewelacja Przedwczoraj miałem drobną robótkę, i do dziś jeszcze smarkam pyłem z płyty MDF. Muszę w końcu coś zrobić z odsysaniem pyłu. Masz bardzo fajne, i profesjonalne podejście do tematu - gratuluję! Ad ssawki: Rozumiem że wydrukowałeś całość, ale skąd wziąłeś tą część ze szczotką ?

-

Uszczelki super! Jak z fabryki Bardzo fajna maszynka Ci wyszła. Tak z ciekawości. Sam rysowałeś te uszczelki? Jak zwymiarować tyle kształtów? Jakiś patent? Ja myślałem kiedyś o zwykłym skanerze komputerowym, ale w końcu porzuciłem temat.

-

Jak tam postępy ?

-

Bardzo ładnie chodzi. Ciekaw jestem jak będzie przy frezowaniu. Daj znać. Też dołączam się do pytania kolegi. W czym rysujesz i modelujesz?

-

Bardzo ładna maszynka widać że robi swoją robotę. Fajne masz też wrzeciono. Super! A tak z ciekawości... Jak sprawują się paski?

-

Zależy jakie drewno.... Ja trójką frezuje średnio na głębokość 2mm z posuwem 600mm/min. Jak drzewo jest twarde albo sękate to mniejsze zagłębienie. Frezem 6 zbieram po 0,5mm przy tym samym posuwie. Nie wiem czy tak jest prawidłowo, ale ja tak robię. Pierwsze planowanie stołu jak nie znasz maszyny ja bym zrobił na 0,2mm z posuwem 500-600

-

Nie mam drukarki 3D, co wcale nie znaczy że nie dowierzam ;). Spotkałem się nawet z częściami do maszyn przemysłowych, które drukowała nam firma zewnętrzna (to chyba nie był plastik). Niemniej jednak nieraz mam oczy na wysokości wiatraczka wrzeciona jak czyham z odkurzaczem na nową dostawę wiórów i nie chciał bym zarobić jego kawałkiem Wydaje mi się że oryginalny wentylator będzie bardziej wytrzymały i pewny bo jest z jednolitego wtrysku. Czy mógł byś polecić mi jakąś tanią gotową drukarkę dla laika ? (ostatnio nie mam czasu na własne konstrukcje) Będziesz planował metrowy stół frezem 3mm ? A co do pogody..... dziś w nocy nie wiele brakowało żebym musiał trzymać dach raz dziennie zjeść i głodnym chodzić, a z domu nie wychodzić

-

Bardzo ładnie chodzi... oby przy frezowaniu było tak samo. Balsa w sumie chyba jest dość miękkim poza tym że lekkim drewnem? (nigdy nie miałem w rękach). Widzę że zdjąłeś kolego wentylatorek z wrzeciona. Domyślam się że chodzi o niemiłosierny hałas i wibracje które powodował Niestety w tych wrzecionach chłodzenie jest konieczne, a oryginalny wentylator to nie raz za mało. U mnie niewyważone było całe wrzeciono. Wyważałem chałupniczą metodą wirnik, i jako wisienkę na torcie też właśnie ten nieszczęsny wentylator. Wkręciłem w jego górną płaszczyznę śrubkę M2 z nakrętką, i teraz całe wrzeciono to tylko szum szczotek i powietrza https://www.elektroda.pl/rtvforum/viewtopic.php?t=3826896&highlight= Widziałem gdzieś w internetach że ktoś sobie wydrukował nowy wentylator - tak lepiej nie robić, bo to jednak ok 10 000RPM

-

Witam, Nigdy nie stworzyłem żadnego modelu, choć szczerze powiedziawszy zawsze chciałem. Jak byłem młody to nie było pieniędzy, a jak jestem już stary to nie mam czasu Chcę zbudować jak najmniejszy, pojazd gąsienicowy do zadań specjalnych takich jak przeciąganie pilota kablowego w trudno-dostępnych miejscach. Bardzo proszę Was o pomoc: Założenia: - Dwa mocne ale nie duże silniki ogólnodostępne (jakie?). Robot musi być jak najmniejszy, ale i jak najcięższy. - Pojazd musi komunikować się z operatorem poprzez przewód - nie chcę radia. Z elektroniką sobie poradzę, ale na pokładzie koniecznie musi być kamera transmitująca po kablu analogowo, a później moduł podłączany do komputera który zmienia obraz na dane cyfrowe. Możecie coś zaproponować? - W roli gąsienic myślałem użyć odwróconych pasków zębatych na rolkach - czy to dobry pomysł ? Będę bardzo wdzięczny za pomoc, każde propozycje i uwagi.

-

No właśnie... tak źle i tak niedobrze No nic, zobaczysz jak to będzie działać i nam zdasz relacje... Ja trzymam kciuki. Naprawdę maszyna wygląda bardzo ładnie i profesjonalnie. PS: To moja maszynka. Ma już swój wiek Nie wygląda tak ładnie jak Twoja, ale jakoś tam działa. Pole robocze 330x370x50, zdublowane prowadnice z łożyskami zamkniętymi pod osią Y (wisi na nich rama z osią X i Z). Śruby trapezowe TR2 (2mm posuwu na pełny obrót). Silniki 1,8A 200 deg. Konstrukcja dość sztywna i stabilna. Targa mosiądz, miedź, aluminium, tworzywa, drewno itp..., Wrzeciono Chińskie 500W. Sterowanie LPT przez CNC ZEUS ( https://cncgrafdos.blogspot.com/). Dość kiepskie prędkości ze względu na skok śrub (ok 20mm/sek). Jak każda maszyna i ta ma wady, ale jestem z niej bardzo zadowolony.

-

Maszyna piękna i dopracowana - jak fabryczna! super! Rozmawiałem z kolegą który podjął się próby zrobienia maszyny na paskach, i stwierdził że to poważny błąd. "cyt" Osie można zatrzymać palcami, a rampa przyspieszania i hamowania musi być strasznie płaska" Sprawdza się to tylko w styropianie. - Tak twierdzi. Mam nadzieję że się myli i będziesz zadowolony ze swojego dzieła. Daj znać jak już coś pofrezujesz. Zastanawia mnie jeszcze jedna rzecz... Te V-Sloty to bardzo fajna baza. Brak dodatkowych prowadnic to potężna zaleta. Ciekaw jestem tylko czy nie będzie problemu jak pod rolkę wpadnie jakiś wiór. Nie zblokuje jej ? Coś mi się wydaje że te rolki muszą pracować w czystych warunkach, a przy frezarce jest pełno pyłu i wiórów. Grubość pasków nie ma tutaj żadnego znaczenia. Bardziej chodzi tutaj o przeniesienie napędu. W przypadku śruby powiedzmy z przełożeniem 4, jeden obrót daje 4 mm posuwu, ale i duży moment obrotowy. W przypadku pasków z kółkami zębatymi o podobnej średnicy jest to prawie 1:1. Na mojej frezarce "jakoś tam" frezuję aluminium i mosiądz, ale mam śruby trapezowe tr2 (2mm posuwu na jeden obrót silnika). Ogólnie śrub trapezowych nie polecam. Trzeba często smarować, i kasowanie luzów wiąże się z zwiększeniem tarcia. Jeśli nie sprawdzą się paski to jedynie śruby kulowe, ale one są bardzo drogie.

-

Myślę że paski sprawdzą się świetnie, tyle że rampa rozpędzania i hamowania będzie musiała być dość łagodna - tak mi się wydaje. Ogólnie paski super bo jest tanio, bez luzów, cicho.... Ja niestety mam śruby trapezowe o skoku 2mm na obrót. Moment obrotowy i siła spora, ale prędkość mała, no i głośno, luzy... Jak bym miał wybierać inny system niż DOS (moim zdaniem do LPT jedyny), to myślę że też wybrał bym Linuxa CNC. Jest darmowy w przeciwieństwie do Macha, i tak jak kolega wyżej napisał został specjalnie skompilowany pod CNC. Windows nie nadaje się do tego celu kompletnie (cały czas mowa o sterowaniu przez port LPT). Czy Mach jest dobry ? na pewno, ale obsługa nie jest prosta. Zależy co się chce robić, bo do podstawowych operacji ma znacznie za dużo opcji ;). Moim zdaniem jest dość drogi jak na swoje walory użytkowe. Fajne sterowania ma boenigk elextronics (CNCGRAF) - w tym kierunku też bym szedł. Wracając jeszcze do maszyny z głównego postu: Powiedz kolego jak sprawują się te rolki w roli prowadnic liniowych ? mają luzy boczne ? Strasznie fajny patent... ciekaw jestem jak się to zachowuje.

-

Paski jak najbardziej w porządku! Potężna zaleta to tak jak piszesz - brak luzów, cisza.... Z tym rozpędzaniem i hamowaniem bym się obawiał., ale wyjdzie z czasem ;). Nie mam doświadczenia z paskami. Bardzo fajny projekt! daj znać jak już go uruchomisz. Cena też super! Co do oprogramowania.... Linux czy Mach sa bardzo dobre, ale pod warunkiem że nie steruje się maszyną przez port LPT. Windows jest wielozadaniowym systemem, i nie nadaje się do tego celu. Nie wiem jak Linux, ale też raczej jest wielowątkowym systemem, który nie ma priorytetu swoich zadań na port LPT. Gubią się kroki silników. Ja używam DOSowskich systemów.