yarun

Modelarz-

Postów

101 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

6

Treść opublikowana przez yarun

-

ja cenie sobie książki papierowe więc proszę bardzo jest dostępna tutaj https://allegro.pl/oferta/modelarstwo-lotnicze-o-gajewski-1955-9791370882 są tu dostępne 2 szt

-

ta kniga jest dostępna w archiwum tutejszego forum więc nie macie co narzekać że nie da rady jej znaleźć tylko trzeba szukać wiedzy chcieć jej poszukać a nie czekać na gotowe informacje Marku to co podałeś to nie to te tarcze się do niczego nie nadadzą

-

Arturze kolego drogi podałem gdzie szukac tej informacji w książce o której wspomniałem podane są nawet konkrety czyli wymiary owych przeróbek

-

jak widać kolega Adam pokazał że sie da jednak jest mały problem bo frezy aby wydajność cięcia wzrosła trzeba troche przerobić wtedy frez tnie bez zbędnych oporów oraz odpowiednio odprowadza wióry z rzazu oraz nie grzeje się co jest bardzo ważne bo tarcza się może skrzywić i wtedy czeka ją tylko kubeł ( przekonałem sie na własnej skórze ) a informację jak przerobić freza jest w książce opisującej tajniki modelarstwa lotniczego z roku 1955 w temacie o piłach strugających wydajność takiej piły zależy również od mocy silnika u mnie jst na chwilę obecną 2kw a docelowo będzie 3 lub więcej P.S. w trakcie wykonania jest u mnie piła odcinająca 10 listew na raz to będzie wydajność

-

tak jak Jacek mówił frez się bardzo dobrze sprawuje w sośnie ostatnio ciąłem listwy 15x15mm takim frezem i nic sie nie paliło więc się da tylko trzeba wiedzieć co zrobić żeby taki frez odpowiednio ciął a listwy sosnowe wychodzą jak z pod grubościówki

-

panowie czytacie o moich poczynaniach na warsztacie więc może to was zainteresować z pomocą kolegi Jacka odświeżyłem technologię z przed lat i są efekty a że znalazłem dobre źródło materiału to żal było by nie podziałać w temacie listewek i jest pierwsza seria listewek które zamówił Grzesiek

-

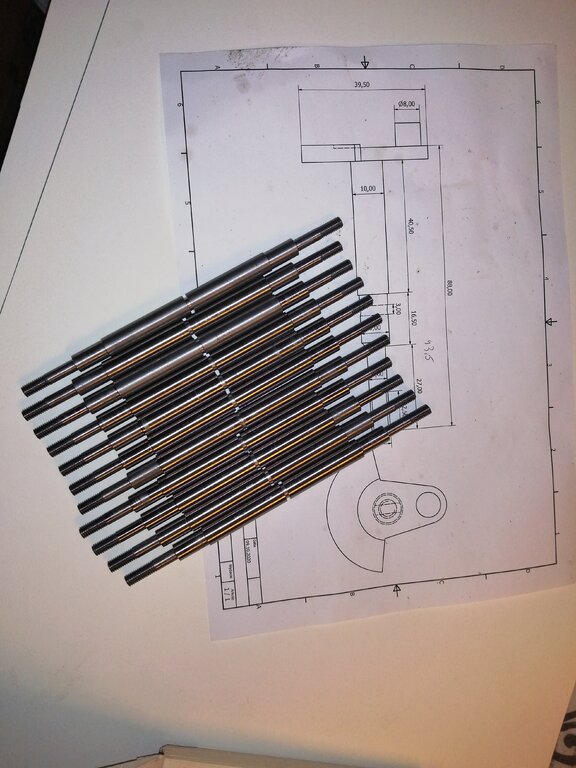

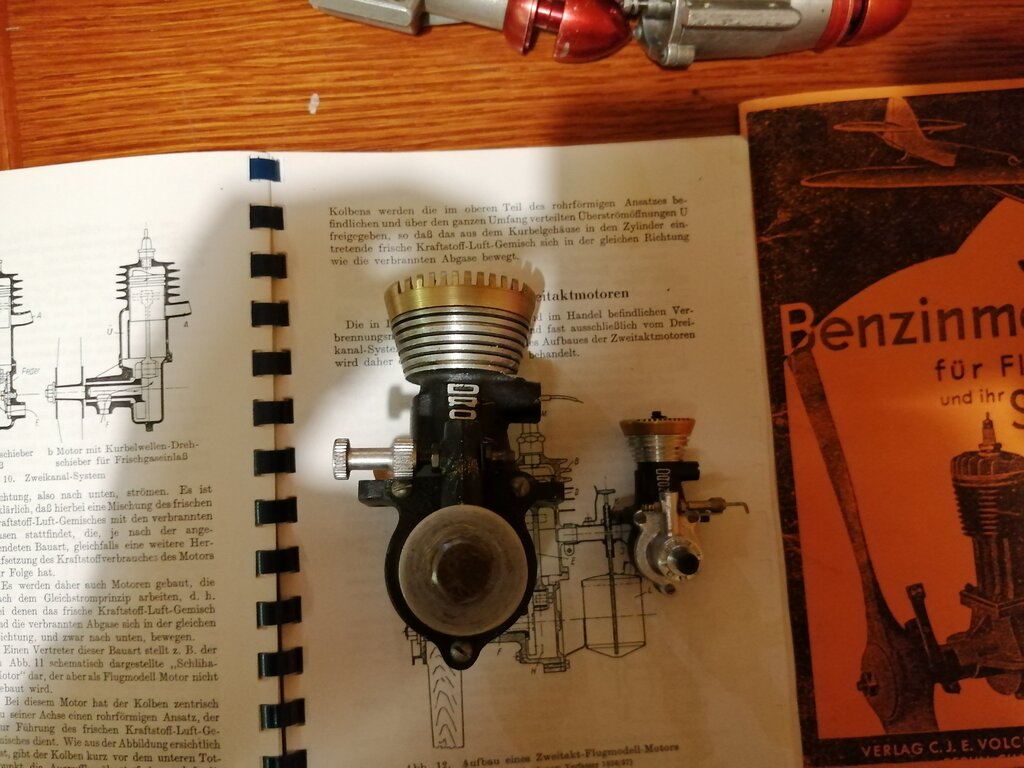

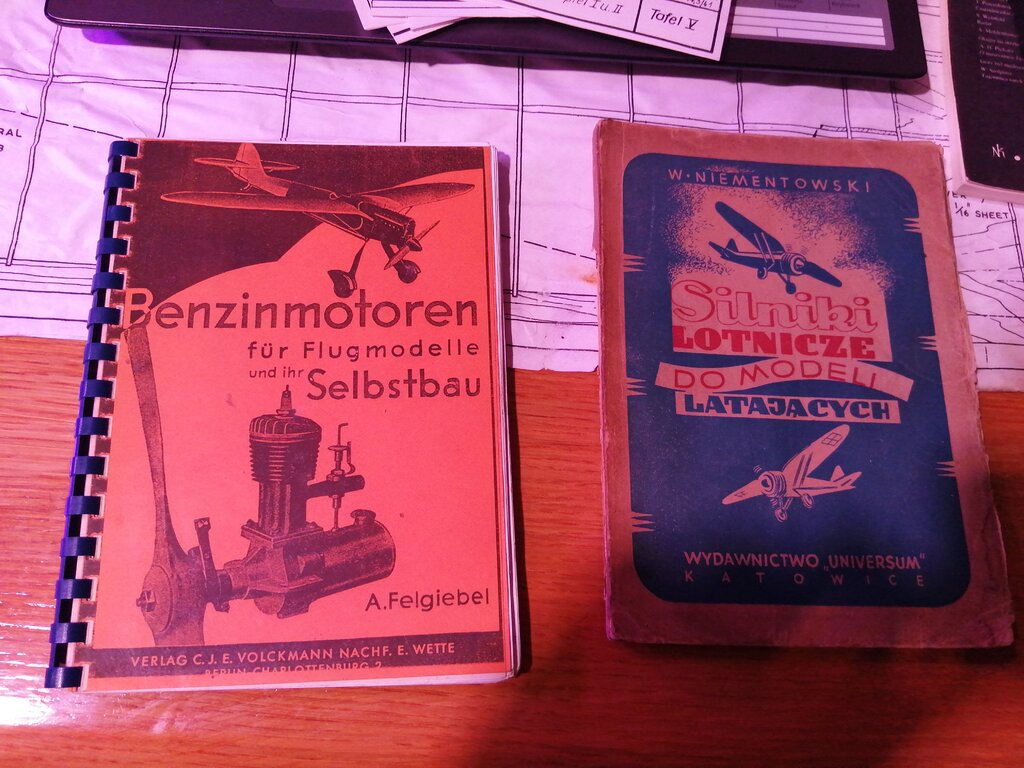

jak wiadomo dzieje się na warsztacie dużo i to równocześnie do południa szlifowanie pierscieni po południu walka z wałami i nie inaczej było dzisiaj po wytoczeniu wałów do najmniejszego z silników przyszedł czas na ich hartowanie a tego jeszcze nie pokazywałem więc prosze bardzo piec odlewniczy da się również wykorzystać jako piec hartowniczy w wypadku wałów spisał się idealnie podejrzewam że z cylindrami będzie gorzej bo się nie zmieszczą do środka https://www.facebook.com/kamil.d.jarek/videos/3720823371296345 wczoraj poszperałem trochę po youtube i trafiłem na taki film 16:20 zaczyna sie ciekawy temat czyli to że pierścień powinien być do hartowania rozszerzony o 15% co widzę po raz pierwszy a kolejny temat to sposób hartowania 100% partyzantka co dla mnie jest średnio wiarygodną metodą więc nasuwa sie pytanie czy któryś ze specjalistów coś może się w tym temacie wypowiedzieć? chodzi mi o 15% rozszerzenia i sposób hartowania przedstawiony na filmie Jacku patrzyłem w książce od Ciebie i przyrząd do hartowania tam przedstawiony jest dla mnie bardziej wiarygodny jednak mój rosyjski niemal że nie istnieje to nie wiem czy coś o rozszerzaniu i o ile % przed hartowaniem podają koledzy rosjanie jutro również zweryfikuję to w książce felgiebla

-

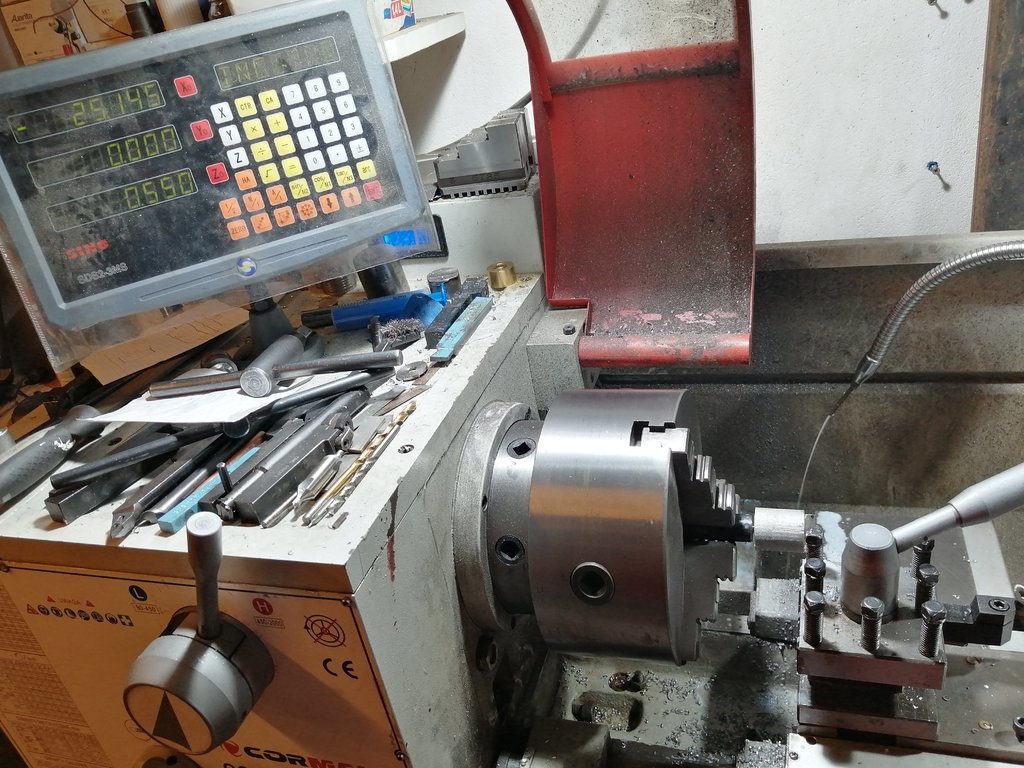

od poniedziałku ostro jadę z tematem szlifowania tylko tym razem na płaszczyznówce na pierwszy ogień miały pójść przeciwwagi wału jednak okazało sie że elektromagnes nie ma zwojów na brzegach i nie wypalił mój pomysł jak uchwycić przeciwwagę jednak z baraku laku i tak pierścienie musiałem doprowadzić do identycznej wysokości wraz z zachowaniem odpowiedniego luzu i tak zacząłem szlifować pierścienie. jest to bardzo upierdliwa robota ni można za dużo wziąć na raz bo zrywa wszystko z powierzchni elektromagnesu więc ostatecznie 0,005mm na przejazd biorę co daje około 5h aby wyszlifować zestaw pierścieni na jedną serię silników a to nie jest koniec pracy przy pierścieniach jeszcze wykonać muszę przyrządy do szlifu wewnątrz oraz na zewnątrz i je wszystkie porozcinać więc jest co przy nich robić równocześnie wieczorami tocze wały do silnika pojemności 4ccm frezarka na razie ma wakacje zagonię ją do roboty dopiero przy cylindrach https://www.facebook.com/100001061556080/videos/a.3369977556380930/3716604841718198 P.S. ciekawe co u Mariusza bo coś sie nie odzywa ?

-

panowie nie tylko ja się wziąłem do roboty Kazik również nie próżnuje wraz z wnuczkiem jest to ten sam silnik który trzymałem w ręce jak byłem w odwiedzinach u kolegi Kazimierza Karugi to też z nim jeździliśmy lokomotywą parową w ogrodzieńcu https://www.facebook.com/100001061556080/videos/pcb.3701137549931594/3701131543265528/ https://www.facebook.com/100001061556080/videos/pcb.3701137549931594/3701135339931815/

-

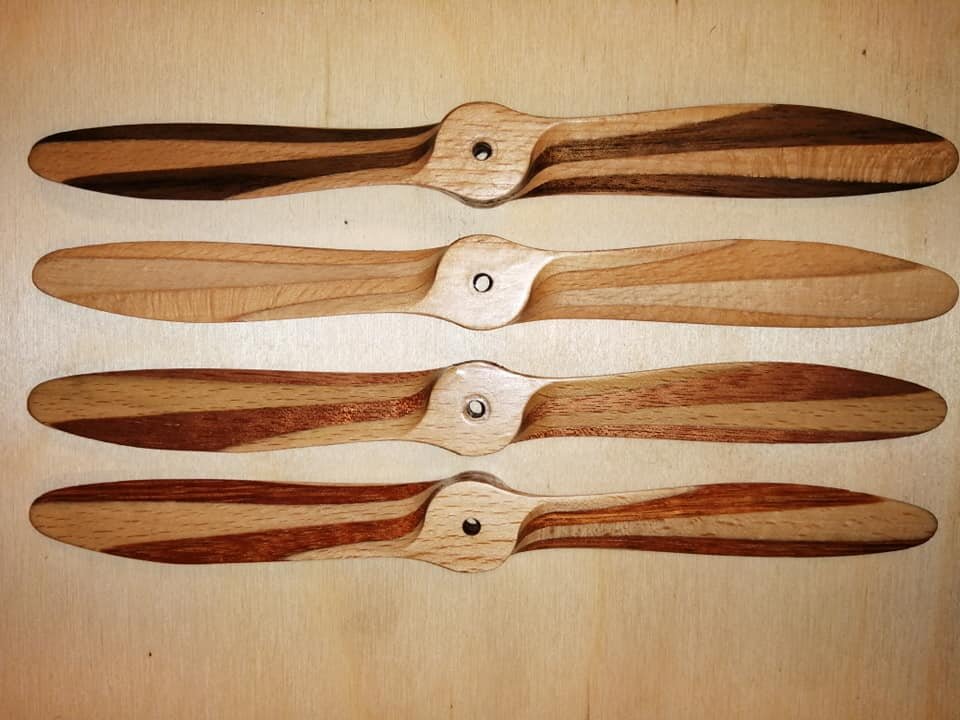

dawno nic nie pisałem i niektórzy z kolegów domagali się abym ujawnił co tam wyczyniam na warsztacie więc ciąg dalszy walki z elementami stalowymi czyli przeciwwagi wałów oraz same wały i również teraz nie obywa sie bez kłopotów od początku zacznę cylinder i wał wstępnie miały być azotowane jednak po długich rozmowach z szefem hartowni w zielonej górze okazało się że co bym nie robił czy hartował czy azotował to i tak się to mocno pognie z racij cienkich ścianek a że 42 wały już wykonałem ze stali 38hmj czyli tej do azotowania to szukałem przez długi czas co tu zrobić żeby uzyskać jakąś kolwiek twardość a zarazem nie pokrzywić wałów więc z pomocą przyszedł piec odlewniczy i rozmowy z szefem hartowni i udało mi się zahartować wały u mnie w warsztacie do twardości 50hrc co jak dla tego silnika wystarczy w zupełności a dla czego? a no dla tego że w książce nigdzie nie ma wzmianki o hartowaniu wału oraz cylindra jedynie napisane jest aby wykonać go z dobrej stali co w dzisiejszych czasach jest bardzo kłopotliwe bo dobrych stali jest multum tylko w stanie zmiękczonym więc obróbki termicznej pominąć się nie da więc wały już są pohartowane i znów kolejny problem tym razem ze szlifowaniem jak maszyna nie ciągnie stożka to znów w jakiś sposób trzeba wyprostować to co temperatura pokrzywiła ostatecznie seria walów do pojemności 15ccm jest gotowa musze je jeszcze poskładać do kupy i wyszkiełkować czarne naloty z oleju kolejną ciekawostką są przeciwwagi aby uniknąć hartowania poszedłem w stal 40hm+qt czyli juz mam twardość w okolicach od 32 do 40hrc co nie jest proste przy obróbce na frezarce z racji twardości szybko tępią się frezy nawet te z toolsa ale w efekcie końcowym jest super czop korbowodu ma tylko 0,009mm naddatku co da radę dopolerować odpowiednim docierakiem i pastą diamentową w jakiś mądry sposób trzeba było ustawić szlifierkę tak aby stożka nie szlifowała a jeśli już to jak najmniejszy i na koniec tych zmagań mam coś ładnego czyli dokończone śmigła które obiecałem wstawić mam na chwilę obecną średnicę 250mm oraz 210 w dwóczh rodzajach kształtu łopatki oraz z róznymi skokami i mam jeszcze deser ne dalej jak w środę może czwartek dostałem zapytanie na allegro odnośnie śmigła o wymiarach 210 x 160 i kompletnie nie wiem co gosciowi odpisać mogę liczyć na waszą pomoc? zerknijcie na fotkę jak osobiście spadłem z krzesła czytając to co napisał kolega ze sklepu modelesklep ujął to jako kwintesencja dzisiejszego modelarstwa jedynie mogę stwierdzić ręce cycki opadają

-

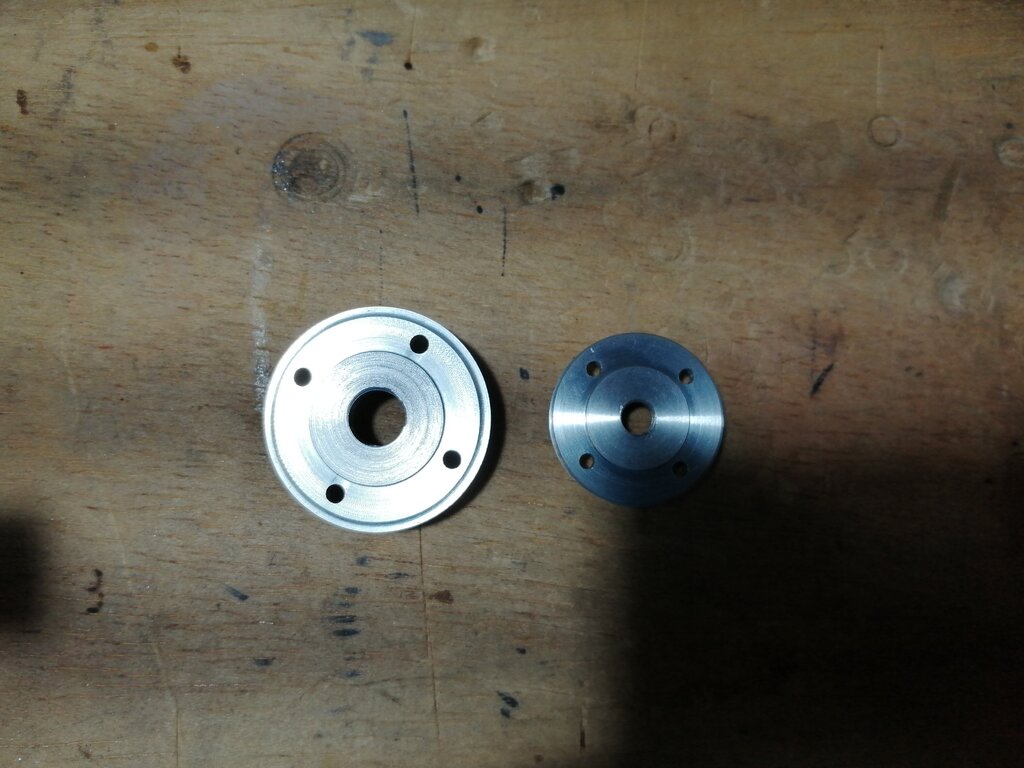

cieszy mnie Panowie że wreszcie wywiązała sie jakaś dyskusja szkoda że lekka wojenka jednak mam nadzieję że wszystko jest ok obiecałem że pokażę jak frezuje sie stal z parametrami dla mnie niewyobrażalnymi oto link do mojego facebooka gdzie są wstawione filmy z wczoraj dodam że frez glina made in china wykonuje max 6 szt a czasem żadnej a ten wykonał 28 szt z takimi parametrami i jeszcze dość nie ma !!! uwierzcie mi ci co frezujecie warto dołożyć te 15 zł i nie piepszyc się z robotą bo idzie to przynajmniej u mnie 4x szybciej niż gównianą chińszczyzną parametry trochę zmniejszyłem z 1,2mm bokiem do 0,8 żeby wrzeciono nie przysiadało obrotami jednak 2,2kw to mało co co dalszych prac to jutro przyjeżdża mój zmieniacz narzędzi czyli tata i jedziemy z przeciwwagami to wałów a ja będę mógł wykończyć piasty na tokarce rozmawiając z Panem Rafałem technologiem toolsa stwierdził że jestem pierwszą osobą narzekającą na przyspieszenie procesu obróbki na maszynie ? bo jak robiłem lipnym narzędziem to ja na tokarce zdążyłem np 2 piasty obrobic a frezarka dalej dziobała teraz 2 obroty na pięcie i czeka na zmianę narzędzia tak to można pracować

-

Grzesiek podleje się nitrem i będzie kręcił jak cmb ?? ja wreszcie dorwałem konkretne frezy do stali i robota teraz idzie 5x szybciej jutro myślę że coś pokarzę jak frezuje się stal u mnie z parametrami 9000rpm i 910mm/min bajka polecam te frezy każdemu firmy tools siechnice koło wrocławia

-

więc przyszedł czas na stal i pierwsze elementy piasty wraz z krzywkami poruszającymi przerywaczem zapłonowym według mnie wyszły super a co cieszy mnie najbardziej to sztywność frezarki na pionowych ścianach powierzchnia jest nie mal jak po szlifowaniu więc jak dla mnie więcej nie potrzeba a co za tym wszystkim idzie to zero luzów na wrzecionie oraz na każdej z osi jedyne problemy jakie ma to chińskie frezy które wytrzymują max 3szt detalu jednak po konsultacjach z Mariuszem oraz jednym z moich kolegów musze zakupić markowe frezy i jazda dalej

-

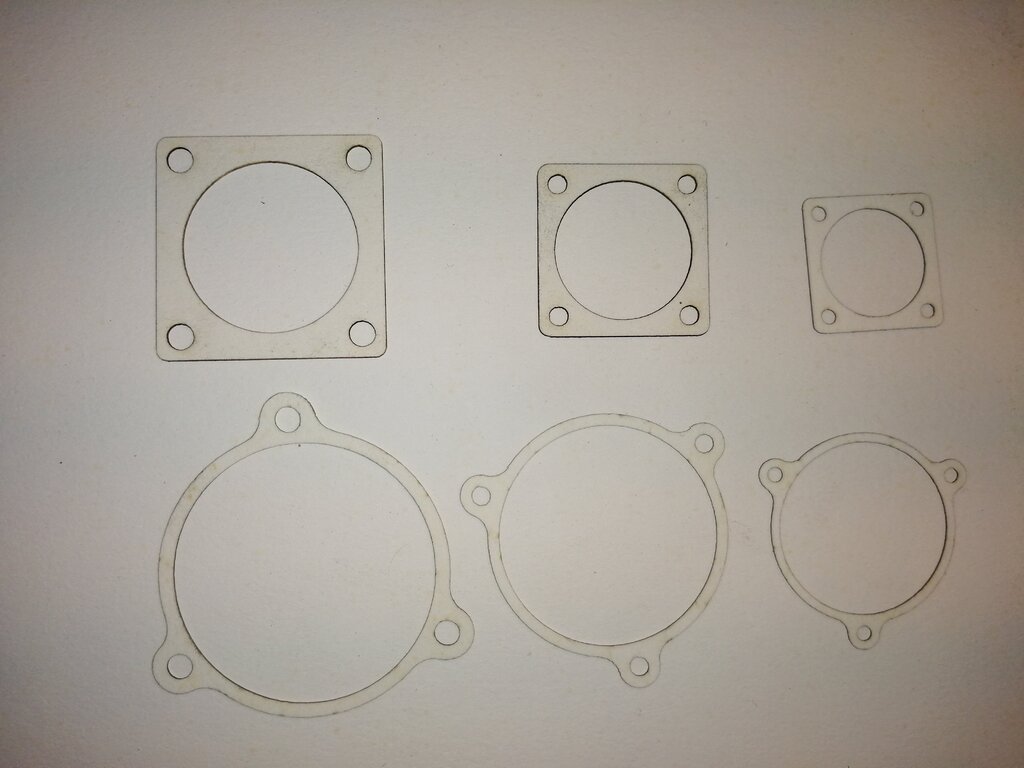

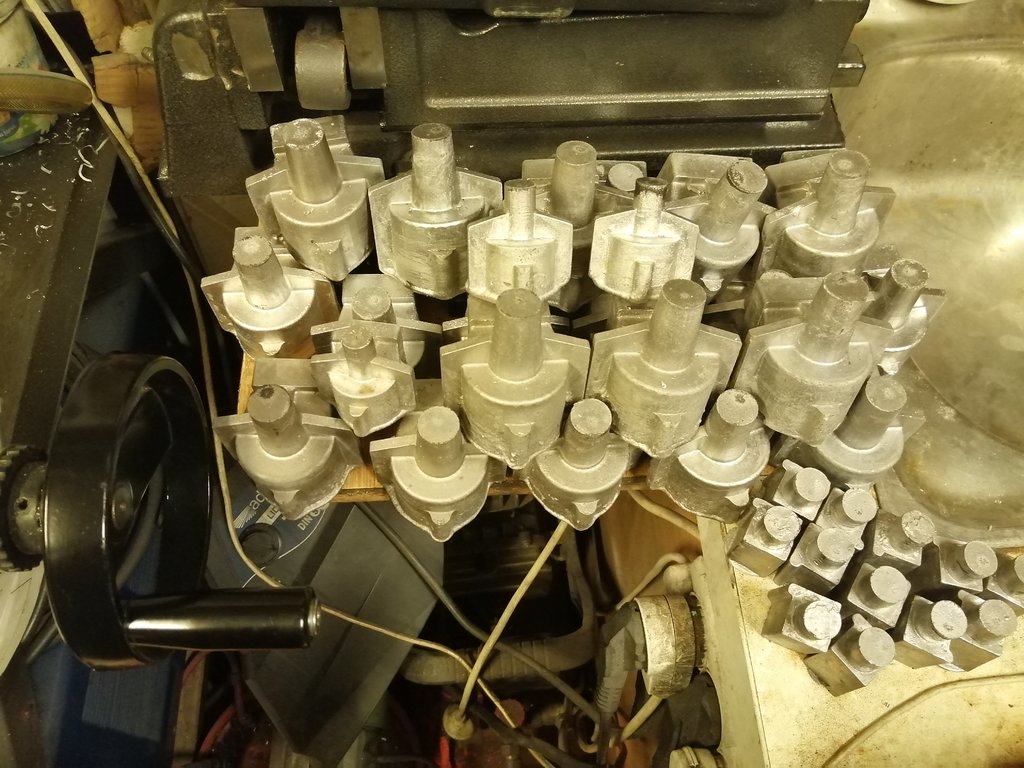

opowieści ciąg dalszy w zeszły piątek wreszcie skończyłem obrabiać całe aluminium na 60 sztuk silników więc powiedzmy 50% pracy za mną i za maszynami więc teraz czas na stal a z nią jest kupa problemów bo jest to stal w stanie zmiękczonym i podczas obróbki się ciągnie jak guma przez co narzędzia czasem tego nie wytrzymują szczególnie nawiertaki jednak są pierwsze sukcesy z wałami korbowymi początek z pręta fi 16 potoczyłem wałki odpowiedniej średnicy ze stosownym naddatkiem na szlifowanie powierzchni współpracującej z tulejką z brązu jednak nie mam pomysłu ile obniżyć średnicę wałów aby bez problemu pracowała z tulejką wykonaną w tolerancji H7 może ktoś z was ma pomysł? chodzi mi o rozszerzalność termiczną stali oraz brązu tak aby to wszystko się nie zatarło po obtoczeniu wałków ciąg dalszy obróbki na jednym wałku są dwa wały silnika w tym wypadku 15ccm zostanie je rozciąć oraz wywiercić otwór pod kołek ustalający piastę również wziąłem się za detale takie jak np uszczelki do silnika tutaj wycięte do wszystkich pojemności uszczelki pomiędzy karterem a tylnym denkiem oraz karterem a cylindrem jeszcze zastanawiam się nad uszczelka pod głowicą czy również iść w papierową jednak boję sie że będzie się wypalała jednak są jeszcze 2 opcje jedna z nich to uszczelka z blachy aluminiowej oraz opcja bez uszczelki obie powinny być dobre bo silniki w łódkach tak mają uszczelniane płaszcze chłodzące dwie płaskie powierzchnie idealnie przylegają do siebie i wszystko jest szczelne jednak do tego jest jeszcze czas myślę że w środę zacznę frezować przeciwwagi wału miłego oglądania P.S. Grzesiek jak podobaja ci sie nowe kształty śmigieł ? jak je wykończę oczywiście wszyscy je zobaczycie

-

problem poważny ale do przeskoczenia Janusz napisz na pw postaram się coś pomoc

-

Grzesiek jak znajdziesz chwilę zadzwoń pogadamy o śmigłach

-

taki mały przerywnik w pracach nad silnikiem koledzy z zagranicy po wstawieniu fotek na grupy fejsbukowe są dość mocno zainteresowani smigłami a na chwilę obecna mam ich 12szt ktoś z was jest chętny na śmigiełko?

-

cześć koledzy w ten weekend kolejne spotkanie nad wodą tym razem zawody w jaworze natomiast na warsztacie dzieje sie jak wspominałem wcześniej w 99,9% mam obrobione kartery brakuje mi tylko tulejek z brązu w pojemności 15ccm gotowe mam również korbowody do wszystkich silników w 90% tu jest ten sam brak co i w karterach tulejki z brązu ponad to wziąłem się za wykonanie pierścieni tłokowych co nie jest łatwą sprawą. zrobiłem ich z nadmiarem jednak czekają na szlifowanie na początek na płaszczyznówce celem uzyskania żądanej wysokości następnie rozcinanie i szlif na szlifierce do wałków frezarka natomiast zajmuje się wykonywaniem głowic co całkiem nieźle jej wychodzi jednak parę frezów już złamała fi 2mm mi osobiści głowica się bardzo podoba będzie ona elementem ozdobnym w całym silniku więc musi być wykonana dokładnie a co najważniejsze ma wyglądać bo jak wiadomo dobry bajer to połowa sukcesu na dzis mam komlet głowic do pojemności 4ccm i 11 sztuk do pojemności 7,5ccm niestety idzie to wolno ale bez mojego udziału więc jest i tak na plus (czas obróbki 1 szt to prawie 1h) jak widzicie moje pudełeczko z gratami powoli zaczyna się przepełniać wiec robota idzie powoli ale do przodu czekam na wasze wrażenia jak się podoba to co robię a tym czasem idę puszczać kolejną głowicę

-

Jacku dopowiem na początek na twoje pytanie nie nie leję w rurkach metoda którą stosuję jest to jedna z najstarszych metod jaka wykonuje formy do odlania prętów i innych brył z metalu (piasek tylko nie jest to zwykły piasek) a teraz co nie co powiem co się działo jak mnie tu nie było więc na warsztacie powstało 20 szt karterów do pojemności 15ccm oraz 21 korbowodów poza tym musiałem zająć sie zleceniami od kolegów z którymi spotkałem sie w zeszły weekend w blachowni przygoda zawody zaczęła sie w piątek o godzinie 12 jak z kolegą Tadeuszem spakowaliśmy auto i wyjechaliśmy w kierunku Bytomia do Pawła. po przyjeździe zebrała sie cała ekipa kolegów silnikowców ze śląska oraz my i zaczeły sie rozmowy do późnych godzin nocnych. a to co widziałem.... po prostu jestem w szoku cześć oczywiście pokarzę tego co widziałem jednak przez 3 dni zwiedzałem każdą gablotke jak w muzeum i do tej pory jest szok i niedowierzanie w sobote rano pojechaliśmy do Katowic zabraliśmy kolegę Kazika wraz z parowcem i pojechaliśmy na zawody i co się okazało na miejscu że starty z Pawłem to czysta przyjemność lepszego mechanika nie mogłem mieć i mam nadzieję że i ja załapie sie na stanowisko mechanika u niego ważna informacja jest to że korbowody które wykonałem do silnika novarossi przeszły testy łódka którą startowałem przepłynęła całe zawody a kolega Janek z zadowolenia wykupił wszystkie które miałem przy sobie więc są przetestowane w najcięższych warunkach i wcale nie ustępują fabrycznym korbowodom ponad to koledzy podziwiali to co wykonałem w temacie felgiebla i byli pod wrażeniem jednak najważniejsze sa dla mnie opinie od kolegów z grona silnikowców i najważniejsze że nie są one krytyczne a wręcz napędzające do dalszych działań ciesze sie że mimo obecnej sytuacji oraz wojen i wojenek mogliśmy się spotkać i dobrze bawić a najbardziej to zadowolony jestem z książki którą podarował mi Paweł dzięki raz jeszcze WUJKU nie wiem co pisać więcej czas spędzony w gronie przyjaciół jest bezcenny i za każdym razem gdy będe w okolicy na pewno każdego z nich odwiedzę

-

Jacku zgodzę się z tobą w 100% sklad jest ważny ale mosiądz na panewki odpada jedynie brąz a topiłem już brąz i nie powstają żadne zgary nic się nie utlenia więc podejrzewam że skład jest identyko jak w wałku z którego są wióry wałki z brązu swoja droga o wiele lepiej sie leją i wyglądają po wyjęciu z piasku zerknij tu jest film z topienia brązu fotek wałków chyba nie ma ale jutro mogę zrobić planuję na panewki korbowodu wykonać własny stop już co nie co mam plan w tym temacie po badaniach panewek fabrycznych w kwestii składu % co zawiera stop z którego są wykonane

-

jacku z tych konkretnych będą korki do zbiornika paliwa mało odpowiedzialny element ale uważam że wałek jest dobrej jakości (patrz na ten przetoczony) co do mycia myje od x lat tą miksturą i żadne uszczelnienia sie nie zniszczyły poza tym benzyna EKSTRAKCYJNA paruje bardzo szybko więc nie zagrozi silnikowi co do waszej decyzji róbcie co chcecie ale świadomość mieć trzeba że nitro podczas spalania wytwarza czysty tlen a tlen plus żelazo równa sie rdza a prędkość jej narastania jest bardzo duża na drugi dzień silnik potrafi być cały rudy wewnątrz więc decyzja należy do was ja i tak BĘDĘ używał BENZYNY EKSTRAKCYJNEJ

-

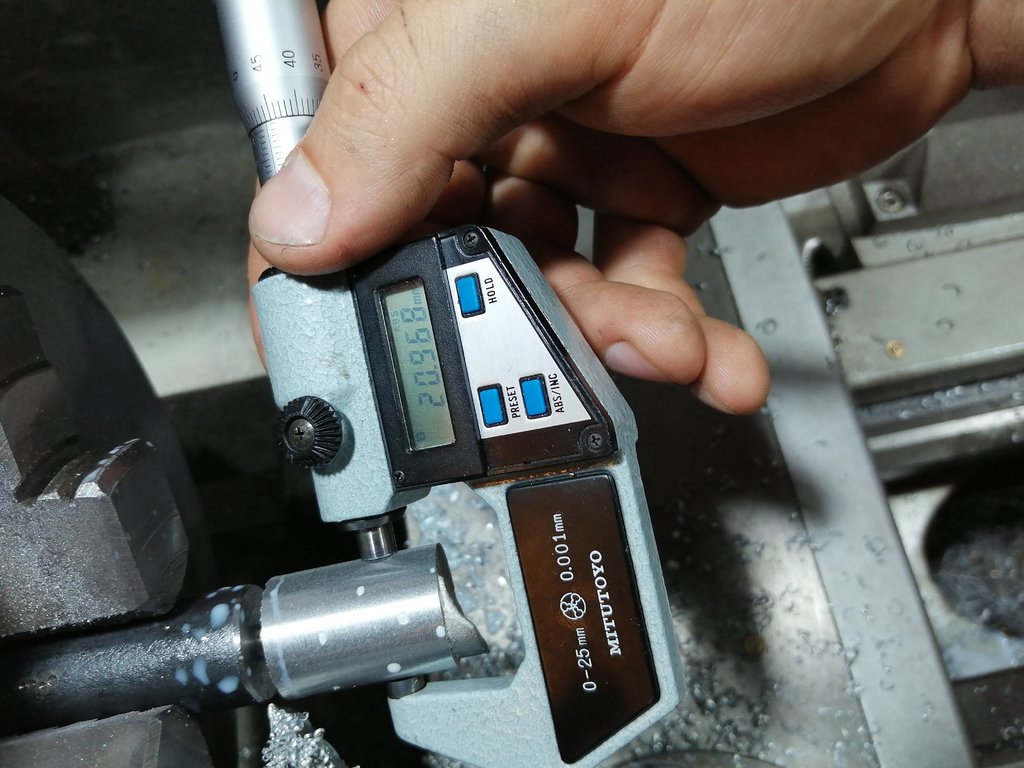

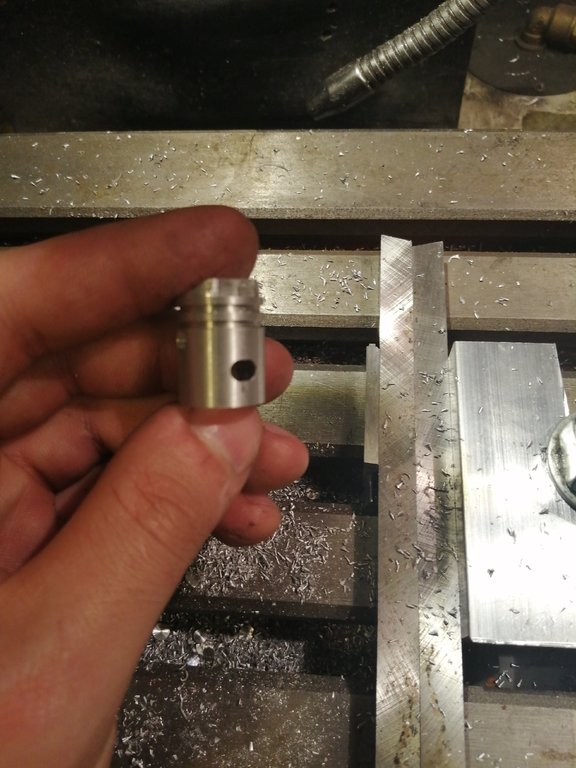

od ostatniego czasu moje pudełko z częściami silnika się troche zapełniło a w międzyczasie jeden z silników zmartwychwstał czego dowody są tu https://www.facebook.com/kamil.d.jarek/videos/3386823688029650 natomiast w temacie staroci jakoś energia do pracy mnie trochę opuściła pewnie przez panujące upały jednak co do pudełka z częściami wszystkie tłoki są już gotowe i robią sie tylne denka do pojemności 7,5ccm natomiast czeka mnie full pracy przy odlewach piętnachy na razie zostały obrobione termicznie przez co zyskały twardość i aluminium nie będzie sie kleiło do frezów czy noży tokarskich wspomniałem również o tym jak to zmartwychwstał silnik hype oto i on wraz z wykruszonym tłokiem. na chwile obecna ma dorobiony nowy tłok i pracuję jak na filmiku widać idealnie chodź czeka go docieranie jeszcze przez chwilę. silnik ogólnie był w stanie tragicznym wszystko co mogło zardzewieć to zardzewiało a to wszystko przez to że silnika po lataniu sie nie myje więc drodzy koledzy jeśli to czytacie PROSZĘ was myjcie silniki szczególnie po lataniu na paliwie z nitro miksturą której tajną recepturę podał mi Pan Jan S. jest to benzyna ekstrakcyjna z olejem parafinowym w ilości 10 do 12 % po lataniu wystarczy otworzyć gaźnik na ful odkrecić świece i strzykawką wlać około 20ccm mikstury kręcąc rozrusznikiem silnik sie przemyje idealnie i nie rdzewieje a olej parafinowy go zakonserwuje do kolejnego latania lub nawet sezonu brakowało mi łącznie 20 tłoków z wszystkich pojemności a dorabiając je zrobiłem parę ciekawych fotek sprawa 1 którą na początku poruszył Mariusz dokładność maszyny w tym wypadku tokarki na poziomie 0.005mm sprawa 2 narzedzia pomiarowe mikrometr dokładność 0.001mm każdy z tłoków jest obniżony na średnicy po 3 setki ponieważ tutaj szczelność zapewniają pierścienie nie gładź tłoka więc aby opory pracy były mniejsze tłok jest szczuplejszy i na koniec nacinanie pierścieni oraz kanału sterującego część widziała pewnie na moim fejsbuku filmik jak odlewalem wałki z mosiądzu i tu efekt najlepsze jest to że każde wióry mogę przetopić bez strat materiału patrząc na koszty mosiądzu brązu czy innych cennych materiałów jest to bardzo duża korzyść poza tym we wrocławiu nie mogę kupić wałków z brązu mniejszych niż 16mm więc idealnie się składa że z wiórów mogę odlać kolejne wałki i wykonać np tulejki w których obraca się wał i ostatni owoc wczorajszego dnia tylne denka do 7,5ccm na chwilę obecną są już obrobione i dopasowane do karterów

-

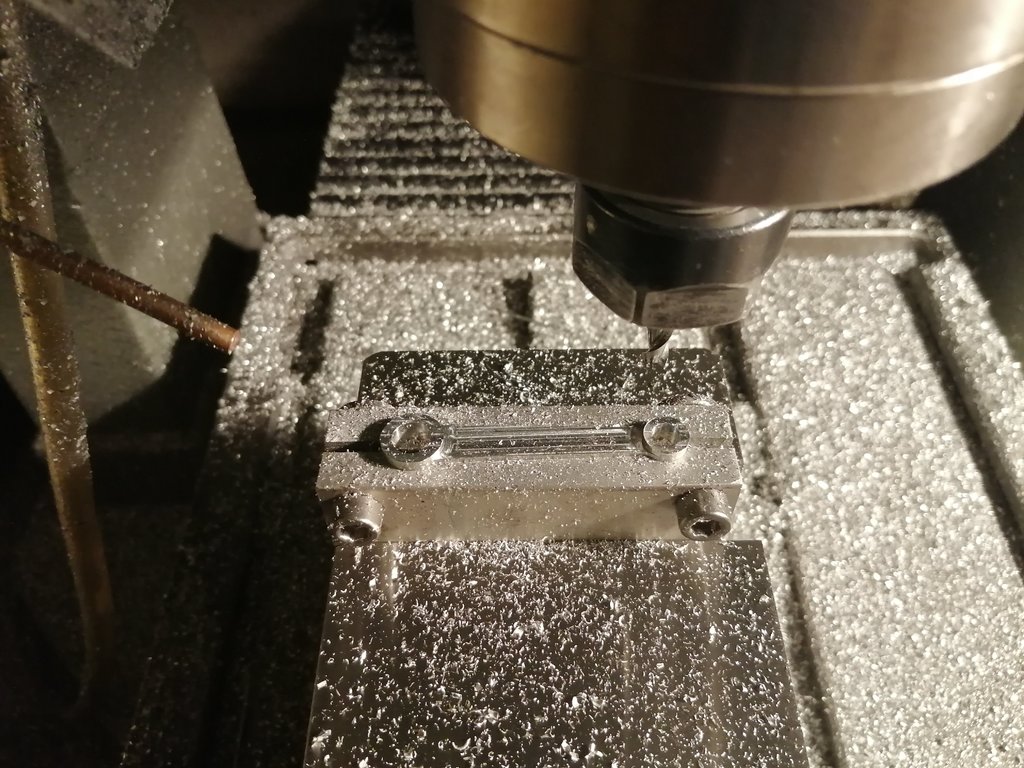

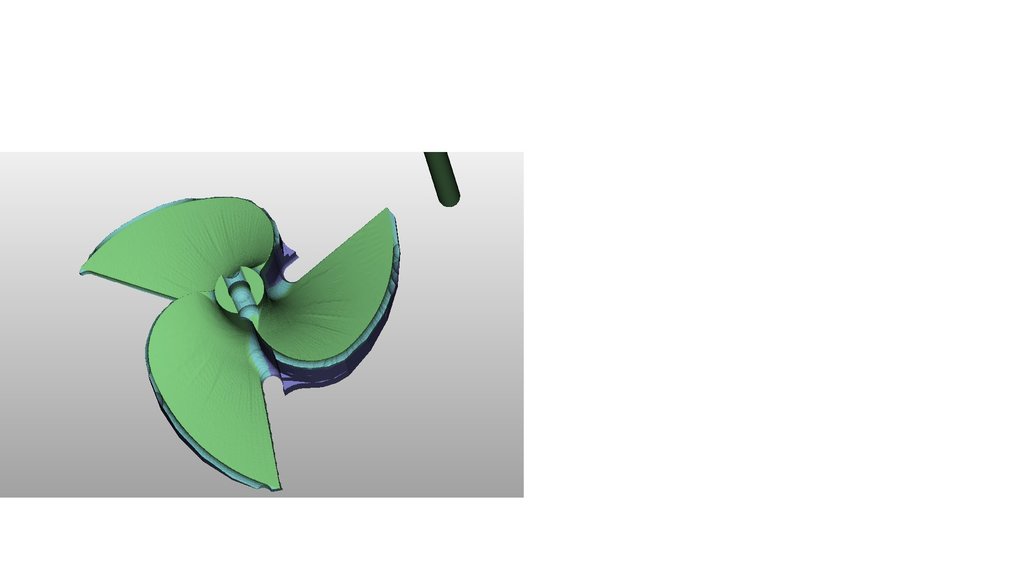

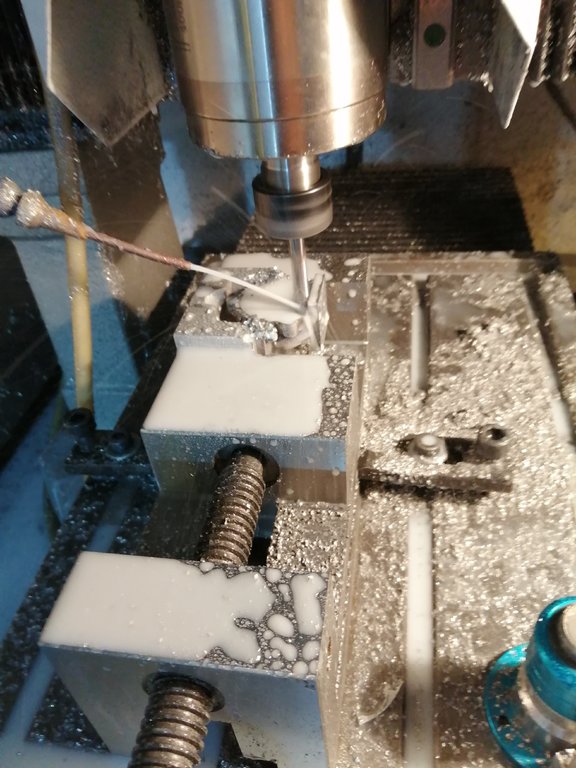

problemy z fotkami widzę że nie tylko u mnie były ale na szczęście można już coś napisać więc po weekendzie przybyło nowych części i zostały ruszone kolejne tematy wraz z moim pomocnikiem. jest troszkę wkurzający zadaje mnóstwo pytań na które odpowiedzi są oczywiste dla mnie ale cóż to jest właśnie mój tata mimo to lubię z nim pracować. więc przejął maszynę cnc na jeden wieczór i tak o to powstały tylne denka do pojemności 4ccm tata frezował a ja wykańczałem je na tokarce. pasują do karterów idealnie i tutaj już w silniku obrys zewnętrzny jak i otwory pasują co mnie cieszy poza tylnymi denakami udało mi się zrobić serię korbowodów do pojemności 4ccm oraz 7,5ccm po 21 szt. dla czego 21? bo 1 przeznaczyłem na błędy jakie mogła by wykonać maszyna przy np źle wykonanym przyrządzie do obrobienia drugiej strony korby. niestety ten temat mocno mnie denerwował zanim doszedłem do ostatecznego dopracowanego kształtu przyrządu. zajęło mi to około 4 próby i dopiero w ostatnim z nich wyszło wszystko tak jak w camie symetrycznie i bezproblemowo. kombinuje również nad wykonaniem śrub napędowych do modeli fsr tu przykład 3łopatowej do klasy offshiore. pierwsza strona jak widać to żaden problem jednak obrobienie strony drugiej to już jest wyzwanie w mojej ocenie troche poważniejsze niż korbowody bo nie mam kompletnie pomysłu jak wykonać przyrząd aby ją złapać i trafić z bazami w te same punkty coś będzie trzeba nad tym podumać jak sądzę te śruby np dla Grześka czy reszty kolegów będą nie lada gratką planuje wykonywać je z aluminium brązu ewentualnie stalowe z cienkimi łopatkami i ostatnim tematem są zbiorniki paliwa do felgieblów zacząć trzeba było od wykonania stempla i matrycy gdy to już opanowałem to po pierwszych sztukach denek okazało się że wyciąganie stempla żabą hydrauliczną to zbyt czasochłonne a do tego niszczyło stempel więc musiałem w stemplu wykonać wymyślny system wypychający go z matrycy i udało się wykonuje je z blaszki 0,5mm a podczas prasowania wygląda to jak by to nie była blaszka tylko kartka papieru jednak 15t nacisku robi robotę tak właśnie miną mój weekend razem z tatem w warsztacie P.S. ciągle mnie pyta kiedy pierwszy silnik odpali sądzę że to jeszcze kawałek czasu zajmie drugą dobrą wiadomościa jest to że korby do novarossi spisują sie całkiem nieźle w sobotę dostałem informacje w tej sprawie od kolegi z Łodzi

-

u kolegów Mariusza i Pawła temat ruszył jednak ostatnimi czasy i u mnie się trochę działo. pierwszą sprawą jest to że Paweł wziął się za porządną dziedzinę modelarstwa a mianowicie wyścigi na wodzie poza tym parę ważnych tematów silnikowych jaki i łódkowych poruszyliśmy w naszych rozmowach i wniosek jest jeden ich jest dwóch a ja jeden jednak robota idzie nam tak samo wolno więc nie mam się co martwić tempem prac nad felgieblem ? z ciekawszych rzeczy to może dla większości osób zaglądających tutaj pewnie to nic wielkiego ale dla mnie wydarzenie bardzo ważne i utwierdzające w tym że to co robię to właściwy kierunek a więc do rzeczy odwiedził mnie wraz z małżonką Pan JAN SEWERNIAK w moim warsztacie. dla czego to dla mnie takie ważne? a dla tego że dzięki Panu Jankowi nauczyłem się wielu tajników modelarstwa lotniczego i jak by nie patrzeć to przez niego poszedłem w stronę wyścigów na wodzie i nie żałuję tego mimo licznych przeciwności. podsumowując wizytę wszystko jak najbardziej na plus a w szczególności to co do tej pory zostało zrobione przy silniku oraz technologię wytwarzania części jakimi dysponuję. co do samego silnika bo to pewnie wielu z was interesuje w międzyczasie gdy toczylem tulejki z brązu frezarka wykonała serię korbowodów do zawodniczego silnika novarossi o pojemności 3,5ccm. korbowód pasuje również do innych silników tej pojemności rozstaw osi 29,5mm średnica na swożeń tłokowy 4mm średnica pod czop wału 5mm. na chwilę obecną seria mała bo 20 szt jednak już są chętni na nie. przy felgieblu w końcu udało mi się wykończyć pierwsze 20 szt karterów do silnika 7,5ccm jednak czasu to pochłania co niemiara aby wszystko było wykonana zgodnie z rysunkami oraz utrzymane tolerancje każdej części. efekty prac możecie podziwiać na fotkach P.S. oczywiście korby są na sprzedaż a na warsztacie aktualnie są kartery do pojemności 4ccm oraz korbowody do nich pozdro Kamil

-

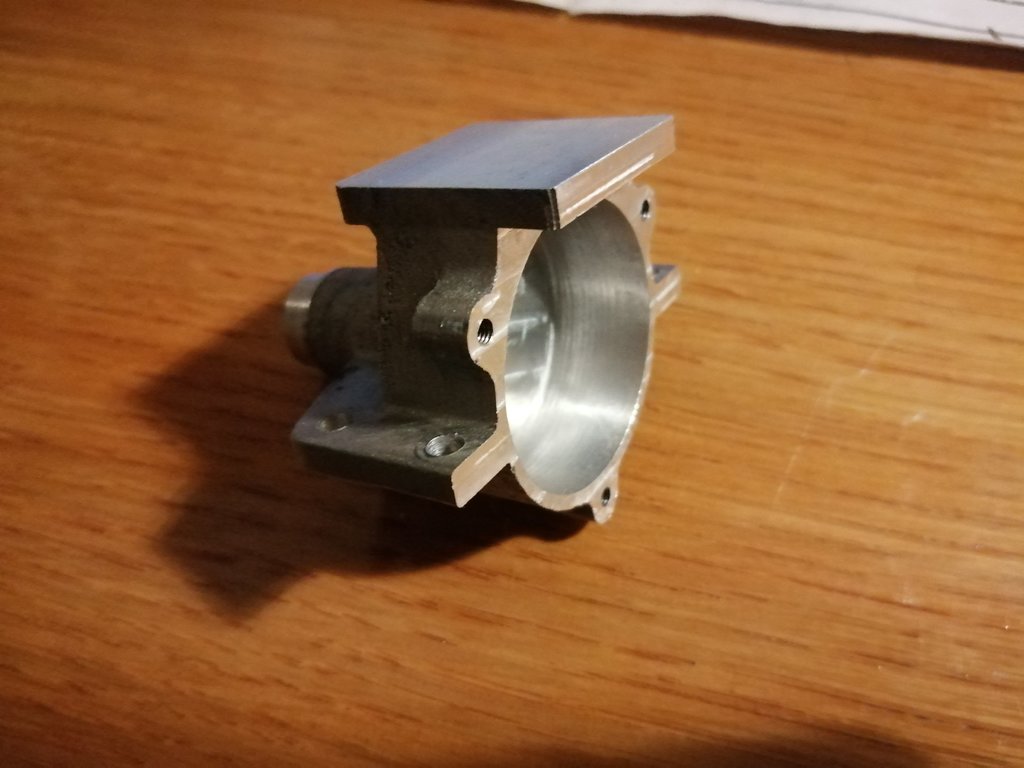

czas znów co nie co pokazać i przy tej okazji mam dwie informację jedna całkiem dobra druga natomiast nie koniecznie więc zaczne od tej złej. po rozmowie z kolegami oraz moich własnych przemyśleniach doszedłem do wniosku iż należy wszystkie co do jednego kartery jakie miałem ponownie wrzucić do pieca i przetopić i teraz ta dobra informacja z tych karterów powstało 20 szt odlewów silnika 7,5ccm oraz 4ccm. technologia odlewania również została przeze mnie doprowadzona do perfekcji i poczyniłem stosowne inwestycje w piec odlewniczy gzie mogę dokładnie kontrolować temperaturę ciekłego metalu a to jest szczególnie ważne przy odlewaniu alu. kolejnym tematem była obróbka termiczna odlewów która nadaje im stosowną twardość ale tą wiedzę posiadłem podczas pracy w odlewni więc na chwilę obecną mam obrobione w 80% 12 szt karterów do 7,5ccm według mnie są idealne pod kątem wad odlewniczych jak i samej obróbki a ja nie lubię robić czegoś na pół gwizdka stąd decyzja o przetopieniu karterów po drodze jeszcze przerobiłem sam model wedle którego wykonuję formy piaskowe więc to już powinien być ostateczny wygląd docelowego karteru silnika co do samej obróbki to nie koniec jeszcze każdy z nich będzie piaskowany żeby pozbyć się resztek piasku formierskiego i nadać powierzchni ładny matowy kolor niby to tyko silniczek modelarski i to bardzo stary a trzeba posiąść wiedzę od odlewania przez obróbkę mechaniczną po samo programowanie i w międzyczasie jeszcze materiałoznawstwo dużo tego ? Grzesiu nie obraź się że po raz kolejny pisze o karterach jednak nie mam zamiaru pisać o nich non stop ? i na koniec parę fotek jednego z nowych obrobionych karterów mam nadzieję że fachowcy podzielą mój pogląd że to jest to i tak ma wyglądać a nie tak jak parę postów wcześniej