KrzySzel

Modelarz-

Postów

47 -

Rejestracja

-

Ostatnia wizyta

Reputacja

2 NeutralO KrzySzel

- Urodziny 06.11.1952

Informacje o profilu

-

Płeć

Mężczyzna

-

Skąd

Niepołomice

-

Imię

Krzysztof

Ostatnie wizyty

Blok z ostatnimi odwiedzającymi dany profil jest wyłączony i nie jest wyświetlany użytkownikom.

-

Taka sobie ciekawostka Miałem dziś chwilę wolnego czasu ( niesamowite !!!) Tylko proszę się nie śmiać, oglądam film z Flipem i Flapem, a dokładnie „ Flip i Flap w legii cudzoziemskiej „ i szok. Polecam oglądnąć ostatni epizod filmu kiedy bohaterowie filmu uciekają z garnizonu legii w Maroku samolotem ( chyba Fokker Uniwersal ). Polecam zwrócić uwagę, że część ujęć pokazuje doskonale latający model RC. Film został nakręcony UWAGA w 1939 roku. Teraz, aparatura sterująca lampowa. Mechanizmy wykonawcze mogły być pneumatyczne, coś o tym pisał Pan Janusz Wojciechowski w swoich książkach. A serwomechanizmy jakieś musiały być zastosowane, bo model latał bardzo realistycznie. Pozostaje jeszcze sprawa silnika. Pierwsze „ miniaturowe” silniki spalinowe były dwusuwowe, a więc dymiły jak smoki, a w filmie dymu raczej nie widać. Polecam się Krzysiek

-

- 1

-

-

No i fajnie. Poziomy odcinek goleni pracuje jako drążek skrętny, przejmie uderzenia. Proponuje klocki mocujące wykonać z twardego drewna, najlepiej buk, np. klocki dla dzieci, a kleić na kleju epoksydowym. Dobrze byłoby aby golenie można było, w razie kraksy, zdemontować do naprawy. Rozbieżność, to tak jak w aucie z przednim napędem, prawe koło skręcone lekko w prawo, lewe w lewo ( patrząc z góry). Bardzo ładnie to wygląda, obstawiam ciężar 1600 gr.

-

Jeszcze jedno, koła ustaw lekko rozbieżnie, bo model będzie skręcał podczas rozbiegu

-

Kurczę nie mieści mi się do auta Nie kuś szatanie, już przeglądałem jak to robił Papa Schier

-

Fot 1 tak zrobiłem w spitfirze, goleń drut stalowy 3 mm mocowany do klocków bukowych uchwytami i wkrętami do drewna, model rozp 120 cm, masa 1800 Gr. Klocki wklejone pomiędzy żebra centropłata a dźwigary. Fot 2 a tak w DH Twin Otter . Goleń drut 3mm nakładki sklejka lotnicza 3 mm, wszystko razem sklejone z wręgą i skręcone dwiema śrubami M3 DH waży 1700 Gr. Nie wiem jaki masz drut, bo są różne gatunki stali i sposoby wytwarzania drutu, ja użyłem drutu ze sklepu Modele Max, jest drut tzw.fortepianowy, utwardzany, można go spokojnie wygiąć pod kątem 90 stopni, ale w miejscu zginania nie znaczyć miejsca zginania rysikiem czy pilnikiem, bo pęknie. Przy budowie podwozia Musisz się liczyć z twardym lądowaniem np. na trawniku i wyłamaniem goleni do tyłu. Ja stosuję kółka piankowe bo są lekkie Ups coś poszło nie tak I podwozie DH

-

1) Przy projektowaniu modelu, jeżeli nie budujemy go na zawody i musimy dokładnie odwzorować oryginału dobrze jest wydłużyć przednią część kadłuba. W tego typu samolotach stosowano bardzo ciężkie silniki gwiazdowe, co zmuszało konstruktora do skrócenia przodu kadłuba aby zachować właściwe położenie środka ciężkości. W modelach z napędem elektrycznym mamy lekkie silniki i jest problem z wyważeniem. Lepiej wydłużyć przód niż potem dokładać balast. Na moje oko to przy tych proporcjach dołożysz więcej ołowiu niż waży silnik. Warto też zwiększyć płaty, te samoloty w rzeczywistości miały dość rozbudowaną mechanizację płata co w modelu trudno jest osiągnąć. 2) Jeżeli zakładasz płaty kryte balsą, to nie musisz dawać tyle żeberek, lepiej mniej ale z grubszej balsy i trochę je wyażurować. Jest to konstrukcja skorupowa, która jest wytrzymała na zginanie i skręcanie. 3) Kółko ogonowe. To rozwiązanie jest do bani. Długa dźwignia sterująca spięta ze sterem kierunku daje mały skręt kółka. Lepiej będzie na osi goleni dać orczyk i połączyć go cięgłem z orczykiem zamocowanym do steru kierunku. 4) Dlaczego nie stosujesz orczyków gotowych tylko wycinasz je ze sklejki, szkoda czasu i wyglądają paskudnie. 5) Poszycie z balsy jest bardzo miękkie, warto okleić model papierem japońskim na pattexie lub wikolu i pomalować nitrocellonem. 5) Nie zaczynaj budowy zanim nie masz gotowego i przemyślanego w szczegółach projektu. Potem zaczynają się improwizacje i z tym jest kłopot.

-

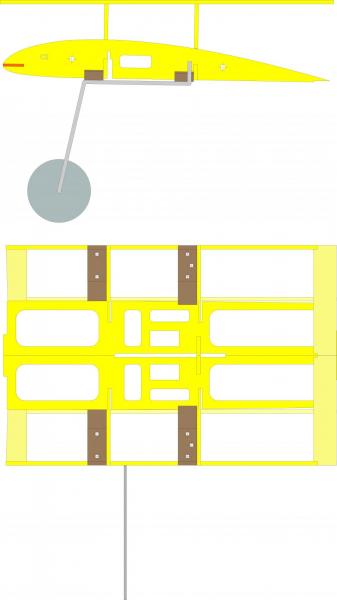

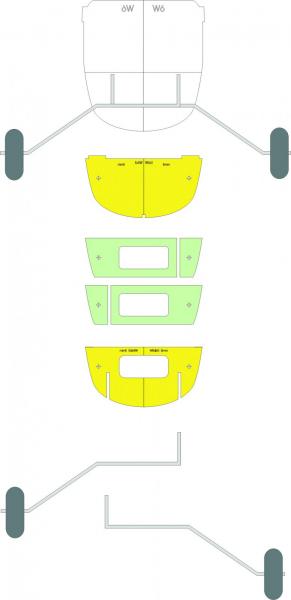

Chyba się udało I dalej wstępny montaż " na sucho " Elektryka -zasilanie silników A tak wygląda w całości, rozpiętość 143 cm, masa 1700 G, obciążenie powierzchni ok 73 G/dcm2 I z innego ujęcia

-

WisKul - Depron, 90cm, własny projekt

KrzySzel odpowiedział(a) na Gacper temat w Modele średniej wielkości

Kurczę blade Leonardo Da Vinci wymięka -

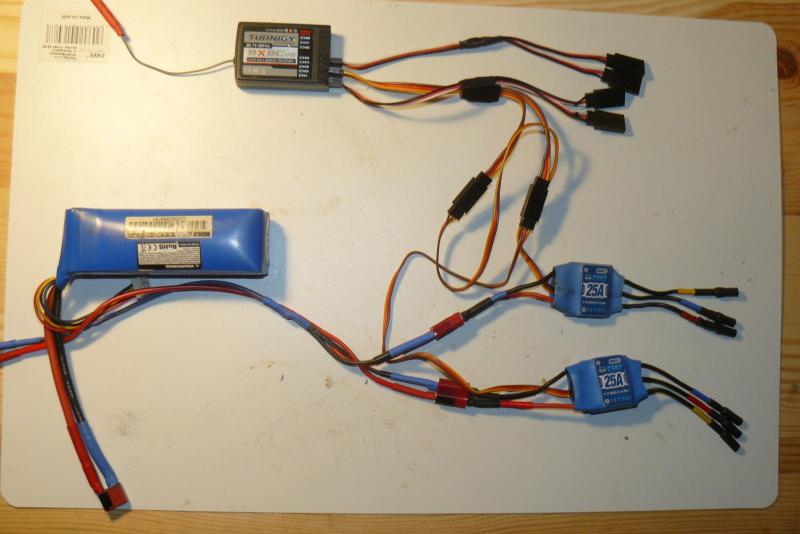

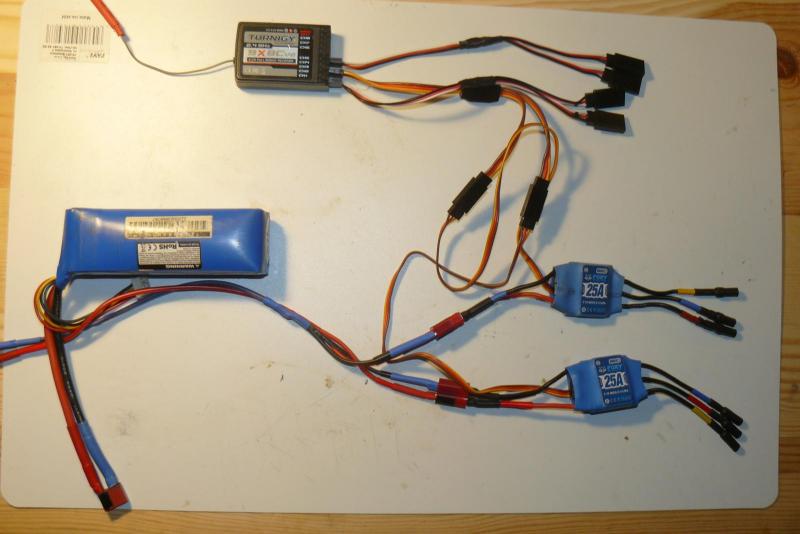

Na razie jest OK. Zastosowałem dwa reglery FOXY 25A . Z jednym miałem małe problemy bo silnik startował dopiero przy 3/4 gazu, ale przywróciłem ustawienia fabryczne i zadziałało. Silniki pracowały prawidłowo, na razie bez śmigieł, nic się nie grzeje. Biorąc "na słuch", obroty są równe, ba nie słychać " zdudniania " dźwięku. Kabelków (+) na jednym z reglerów, nie odcinam bo potrzebuję więcej prądu, 6 serw plus planowane jakieś oświetlenie ( pozycyjne +stroboskopy ). Teraz montuje wszystko " do kupy ", i spróbuję trochę pokołować. Mam małą prośbę, nie jestem zbyt biegły w komputerach, może mi ktoś podpowie jak się wstawia zdjęcia do postów. Dzięki za zainteresowanie tematem. CDN...

-

Jak się kalibruje regulatory?

-

Zastosuję dwa reglery, 2 są trochę lżejsze od 1 dużego, ale łączę je z odbiornikiem przez kabel Y i do kanału 3 (gaz). Zastanawiam się czy na jednym z reglerów nie zostawić tylko szyny sygnałowej. Rzeczywiście, dobrze byłoby zasilać reglery z dwóch kanałów i modyfikować krzywą gazu ale nie wiem jak to zrobić na mojej aparaturze - TURNIGI 9X.

-

Jeśli chodzi o kierunek obrotów to niema znaczenia, bo przy pierwszym uruchomieniu miałem obroty przeciwne ale zmieniłem wtyczki w jednym silniku aby obroty były w tą samą stronę i w obu przypadkach były te same objawy. Pytanie , dlaczego to nie działa, praktycznie powinno być bez znaczenia czy regulator zasila jeden silnik czy więcej, Myślałem że jak będę zasilał dwa silniki z jednego regulatora mam pewność że będę miał te same obroty na obu silnikach. Dlaczego objawy niestabilnej pracy silników występują tylko przy delikatnym zwiększaniu obrotów podczas rozruchu. Myślę że zrobię jeszcze jedną próbę, podłączę oscyloskop i zobaczę co się dzieje z przebiegami napięć. Ciekawa sprawa. Mam już kilka takich " pamiątek ", zawsze mnie to stresuje, godziny pracy i kilka sekund lotu i piękny " kret "

-

Witam! Buduję model DH Twin Otter , rozpiętość ok 1,2m, napęd dwa silniki E-MAX CF 2822, i mam problem i pytanie. Wstępnie zasilałem silniki z jednego regulatora 45A, i jest problem. Jeden podłączony silnik pracuje OK, natomiast jak podłączyłem dwa silniki, podczas rozruchu, przy powolnym dodawaniu "gazu" silniki szarpią, czasem się wyłączą. Jeżeli przy rozruchu dam większy gaz silniki "odpalą" prawidłowo i pracują normalnie, można bez problemów kontrolować obroty. Silniki połączone są równolegle. Pytanie, czy można zasilać dwa silniki z jednago regulatora, czy muszę zastosować dwa regulatory? Fotki z budowy później, podobno robienie zdjęć modelu przed pierwszym startem przynosi pecha Pozdro Krzysiek

-

Źenujące

-

450 – Regulacja głowicy wirnika – może się przydać Dziś pogoda „nielotna” więc kilka zdań n/t regulacji głowicy wirnika. Zasada jest taka; należy doprowadzić do takiego stanu, aby płaszczyzny, wirnika i flybara były prostopadłe do osi wirnika. Ponieważ pomiędzy tarczą sterującą a łopatami wirnika i flybarem znajduje się cały mechanizm mixera, nie zawsze wypoziomowanie tarczy sterującej jest jednoznaczne z ustawieniem poziomym płaszczyzny wirnika i flybara. Poza tym ciężko jest sprawdzić czy tarcza jest rzeczywiście ustawiona poziomo ( prostopadle do osi wirnika). Mój sposób jest taki . - Co będzie potrzebne? Szczypce do snapów, suwmiarka ( dokł. 0,05 mm), dwie listewki o długości 573 mm, szer. 20 mm i gr. 5 mm, kawałek tektury 10 x 20 cm, sklejka lub płyta meblowa o wym. 70x 50 cm. Na tekturce rysujemy podziałkę – linie równoległe do krótszego boku co 10 mm. Na płycie na środku prostopadle do dłuższego boku jedną linię i dwie równolegle na wysokości 21 i 19 cm. I tyle. Krok – 0. wyrzucamy do kubła wszelkiej maści kątomierze firmowe. Krok - 1. Zerowanie. Zdejmujemy wszystkie cięgła tarcza-serwo, odłączamy dwa przewody od silnika ( warto je zaznaczyć). Włączamy model i aparaturę, suwaki trymerów na środku, prawy drążek w neutrum i sprawdzamy czy wszystkie orczyki serw tarczy są poziomo, jeżeli nie, zdejmujemy orczyki i montujemy tak aby były poziomo. Mierzymy i ustawiamy długości cięgieł. CX , HK V2 31,6 mm, 40,5 mm, 45 mm. HK PRO każdy 31,5 mm. Mierzymy suwmiarką, szczękami do pomiaru śr. wewnętrznej, od zewnętrznych ścianek otworów snapów i odejmujemy śr. otworu. Np. pomiar – 32 mm. Minus 4,5 mm (śr. otw.) Daje nam 27,5 mm. Dlaczego ?. Manuale podają długości cięgieł od – do środka otworu snapów , a jak to zmierzyć dokładnie ?. Zapinamy cięgła z powrotem. Krok – 2 . Demontujemy łopaty i w okucia zakładamy listewki dokładnie w środku ich długości . Ustawiamy model lewą stroną do siebie a za modelem stawiamy pionowo płytę z narysowanymi liniami, obracamy głowicę tak aby listwy były równolegle do osi modelu. Włączamy aparaturę i model, dźwignią gazu doprowadzamy do tego aby listwy były równoległe i pokrywały się z linią poziomą na płycie. Sprawdzamy czy flybar jest równoległy do listew. Jeżeli nie, to prawym drążkiem ( pochylenie) wyrównujemy położenie flybara. Widać w którą stronę należy pochylić tarczę. Korygujemy skracając ( lub wydłużając) cięgła przednie i tylne. Np. jeżeli skracamy oba przednie o 1 obrót ( snapa), to tylne wydłużamy o 1 obrót. Krok – 3 . Ustawiamy model przodem do siebie a listwy prostopadle do osi modelu. Powtarzamy podobne czynności. Teraz, aby doprowadzić do równoległości listew i flybara poruszamy prawy drążkiem lewo/prawo(wychylenie) i korygujemy długość tylko przednich cięgieł ( np. jeśli lewy skracamy o 1 obrót to prawy wydłużamy o 1 obrót ) Krok – 4. Regulacja kątów natarcia łopat. Ustawiamy model lewą stroną do siebie. Włączamy aparaturę i model, (PRZEWODY SILNIKA ODŁĄCZONE) poruszając dźwignią gazu obserwujemy położenie listew. W położeniu gazu- max listwy się skrzyżowały, mamy maksymalny kąt natrcia. Kąt zawarty pomiędzy nimi jest dwa razy większy od kąta natarcia łopat. Przy długości listwy 573 mm. Mamy okrąg o obwodzie 576*3,14 = 1799, a 1799/360= 5 mm. 1 stopień odpowiada 5 mm, ponieważ kąt pomiędzy listwami jest dwa razy większy od kata natarcia to 10 mm odpowiada 1 stopniowi kąta natarcia . Mierząc odległość pomiędzy końcami listew, która wynosi np. 30 mm otrzymujemy wartość kąta natarcia 3 stopnie. Proste ?. Teraz dajemy gaz na min. Listwy powinny przejść przez położenie równoległe do skrzyżowanie przeciwnego, teraz mamy kąt natarcia - minimalny. - Ustawiamy nadajnik, trymery; „ hov pitch” i gazu, na minimum, krzywa tarczy – ustawienie początkowe tzn. 0- 0, 50-50, 100-100.( wykres –> f(x) = a*x ), czyli opcja „general flight”. - Przystawiamy do końca listew naszą tekturę z podziałką i mierzymy kąt natarcia. Musimy otrzymać kąt w granicach -1 – 0 stopni. Regulujemy skracając lub wydłużając wszystkie cięgła o taką samą wartość. Teraz powtarzamy krok 2 i 3 w celu sprawdzenia czy, fly-bar i listwy są równoległe i prostopadłe do osi wirnika. Wchodzimy w opcję „pitch curie ”, gaz 0% kąt 0 stopni ( listwy równoległe), gaz 60 % - 65%, ustawiamy kąt +5 stopni , gaz 100% - kąt +9 do +11 stopni, następnie modyfikujemy wykres tak żeby „ładnie wyglądał” i OK. Teraz składamy wszystko „do kupy” i idziemy sobie trochę polatać. Wykonujemy kilka zawisów kontrolując trymerami prawego drążka tak żeby model nam nie znosiło. Przy dużych wychyleniach trymerów można powtórzyć krok 2 i 3. I tyle