-

Postów

25 -

Rejestracja

-

Ostatnia wizyta

-

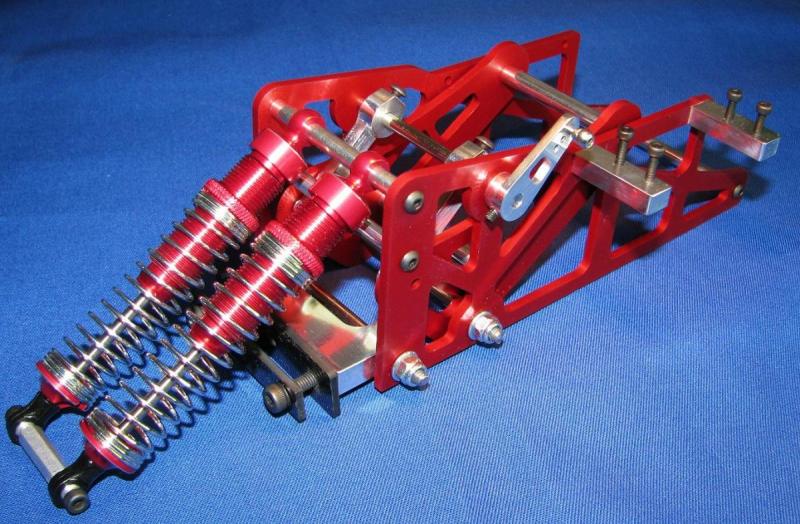

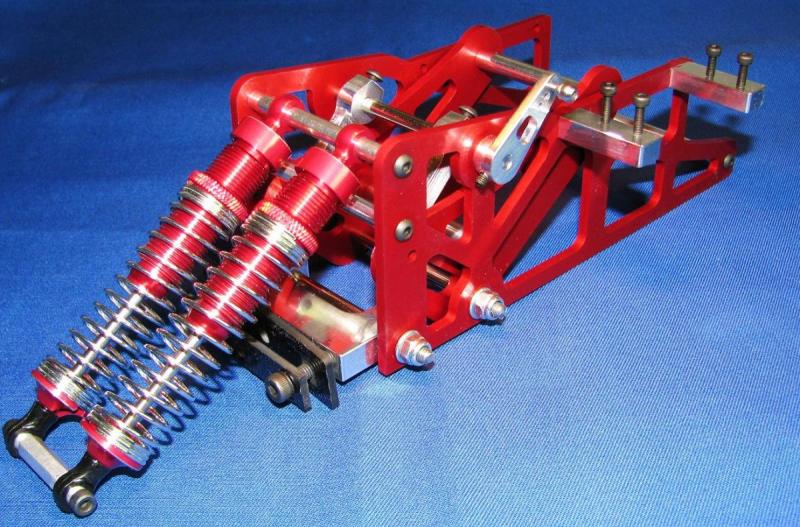

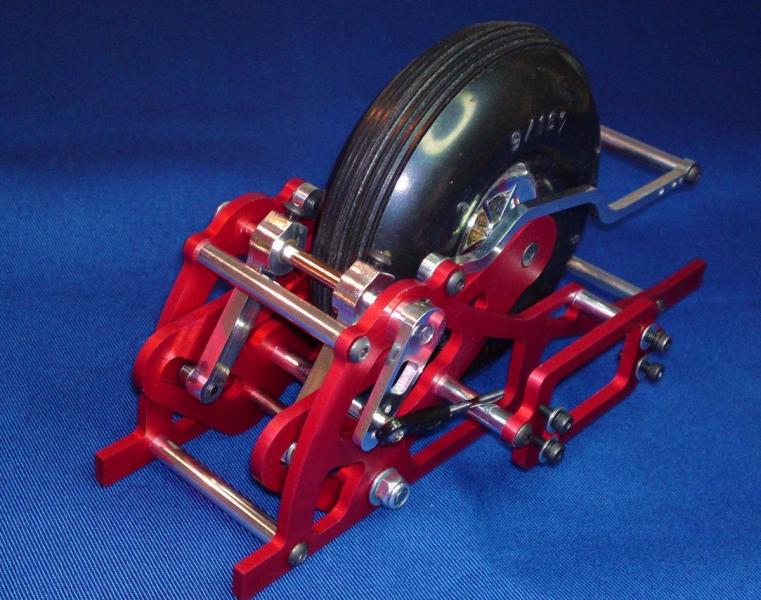

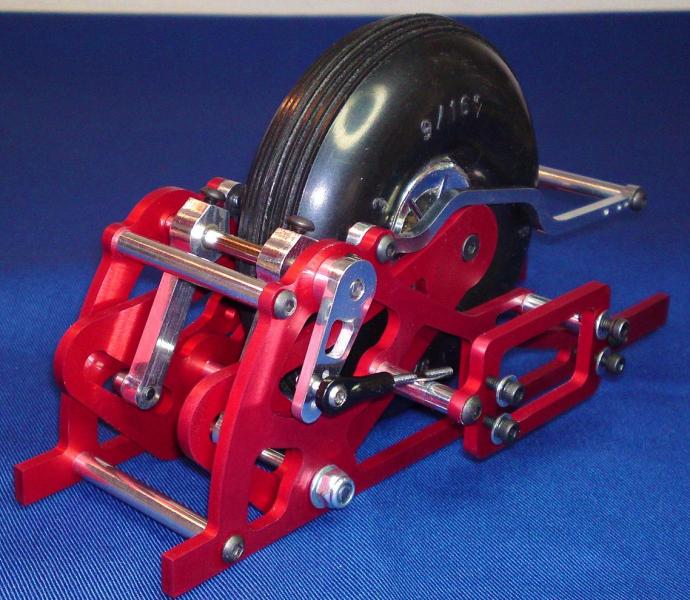

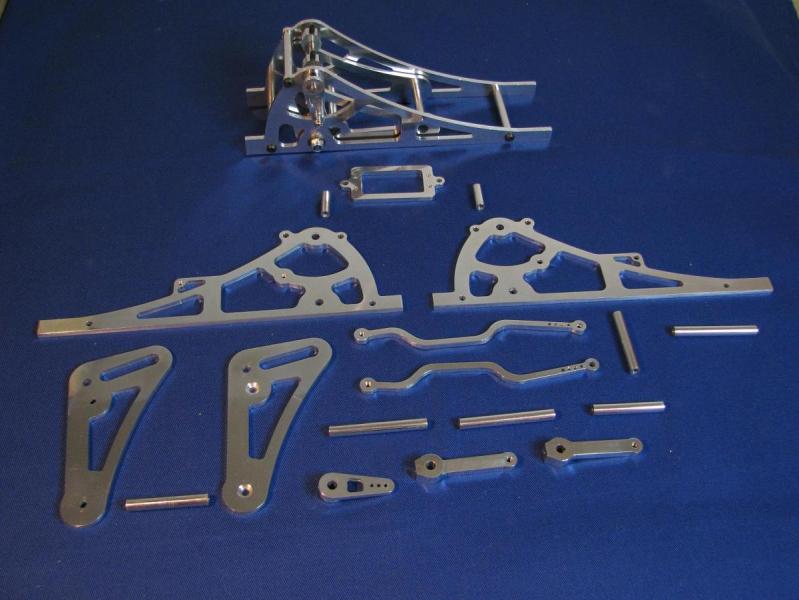

Na prośbę a raczej z powodu wizji naszego kolegi z forum postanowiłem zaprojektować i wyskrobać kilka małych amortyzowanych podwozi do szybowca i pod koło 100mm do szybola ok 4-5m jest amortyzowane z mocowaniem serwa STD oraz możliwościa zamocowania hamulca ciernego,, to co powstało widać na fotkach waga ok 240g z amortyzatorami olejowymi ze specjalnymi utwardzonymi sprężynami o mocy ok 70N z regulacja do 120N zobaczymy jak to się sprawdzi tak jak ugniatałem to chyba powinno starczyć do szybowca 5-8kg ale jak będzie trzeba to się zamówi mocniejsze sprężyny narazie parę fotek.

-

Podwozie do szybowca gotowe. Brak czasu heh ale i tak udało się wypuścic wersje ostateczna podwozia na rynek Polski, to widoczne na fotkach jest do szybowca pod koło 90mm i rozpiętości ok 4-4.5mi wadze 5-6.5kg waga bez koła 130g, anoda w wersji twardej do tego elektropolerowanie daje wspaniały efekt, jak by co mam wyskrobanych 10sztuk bo jednej sztuki dla siebie nie opłacało się obrabiać i anodować w przygotowaniu jest podwozie dla kolegi pod koło 100mm i amortyzowane na sprężnach gazowych, do szybola 7m pod koło 115mm Podwozie szybowca foto 1 podwozie do szybowca Asg 29 foto 2 Podwozie do makiety szybowca foto 3

-

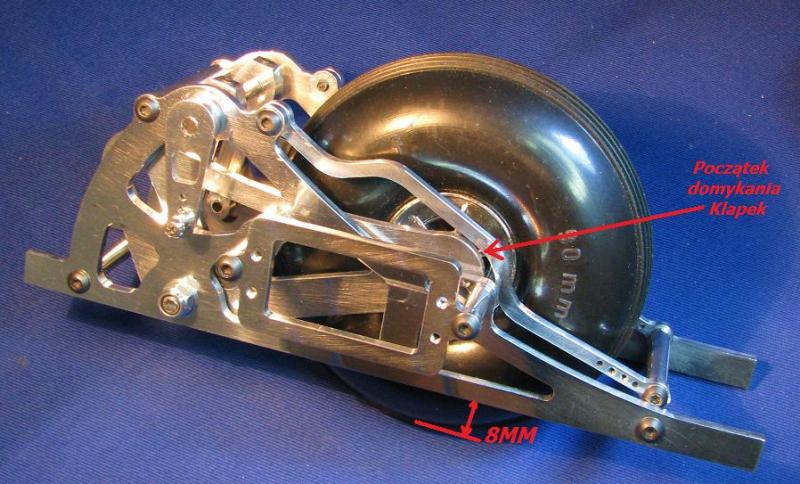

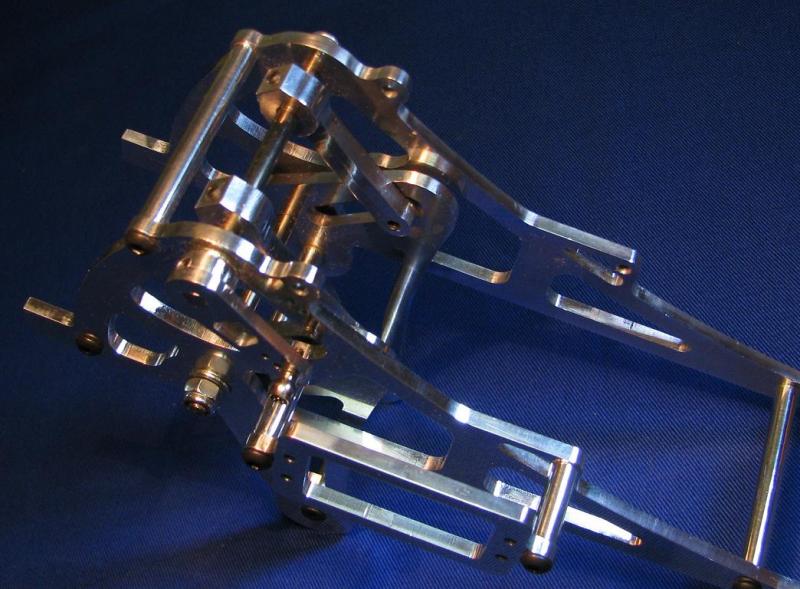

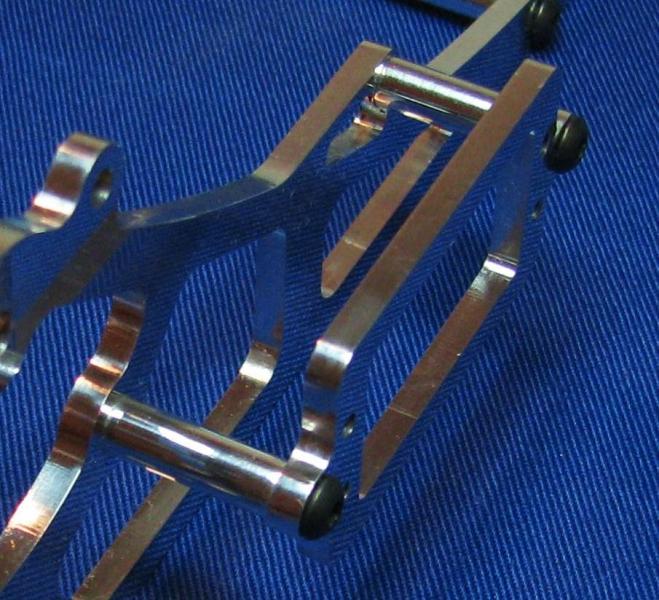

Sory ale brak czasu już odpowiadam na pytania narazie mam tylko wersje do koła 90mm sama rama waży 130g plus koło ja mam ciężkie Robbe 55g mam już rozrysowane podwozie trochę masywniejsze pod koło 100mm i pod serwo średnie i standard z możiwościa zamocowania wysięgnika z orczykiem pod linki do kierunku przy czym rama będzie miała szybką możliwość pełnej rozbudowy do zamontowania amortyzacji w opcji Będe też robił proste podwozie do 2,5metra szybola i pod koło 60mm taką prościzne Wał ma 4mm z pręta sterującego od jakiegoś heli JRa baaardzo twardy a na chwilę obecną zmontowałem nowe kolejne podwozia jest jeszcze przed elektropolerowaniem ale widać je w całej okazałości podwozie otwarte Podwozie zamknięte na tej fotce zaznaczyłem miejsce od jakiego momentu zaczynają się dociągać klapk i.

-

Super sprawa podoba mi się nawet też myślaem o Boćku ale cierpie na brak czasu, ale jak sobie sam zaprojektujesz i narysujesz podwozie to ci wyskrobie gratisowo będę maił mały wkład w projekcik

-

Ramka domykania klapek poskładana zamontowane na ramie powinien być skok domkniecia dpasowany dla klapek szerokości 20 25mm na stronę klapki będą się zamykały i dociągały praktycznie przy zamkniętym kole a otwierały prawie natycmiast po lekkim ruchu goleni

-

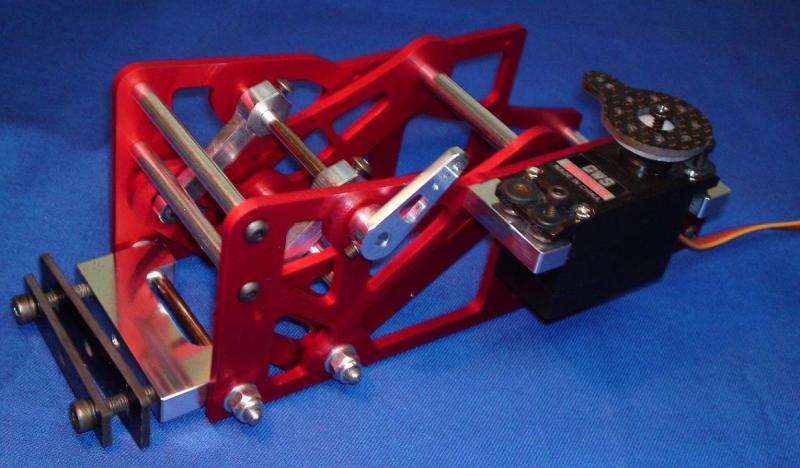

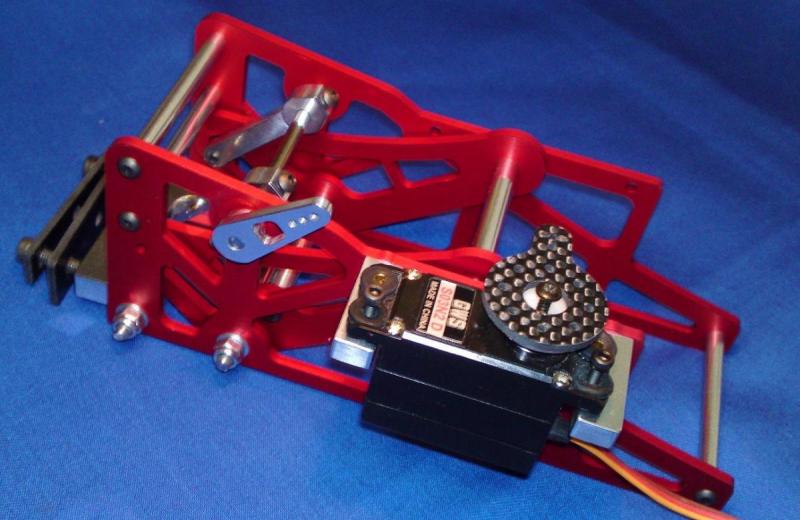

Ja też lubie robić takie cuda dalsze działania praktycznie uzbrojone podwozie jeszcze zamontować wysięgniki od domykania klapek. dzwignia otwierania podwozia ma otwory wyliczone do orczyka 11 13 i 14,5mm wg uznania zobaczymy jak to wyjdzie w praktyce

-

Dalsze skłdanie ramy i goleni wszystko jak narazie ok w mięzyczasie myślałem o błotniku carbonowym mam narazie fornę do koła 125mm a do 90tki i 100tki w przygotowaniu

-

ja też miałem to podwozie w łapach koszmarek materiałowy powinni tego zabronić sprzedawać i w tym co miałem nie byo zabezpieczenia, ale ogónie takie coś to podstawa , bo pourywane klapki bolą bardzo ten standartowy sposób mocowania jest chyba najprostszy i daje najwięcej sfobody w regulacjach podwozia ale nie widzę problemu z dostosowaniem uchwytu wg indywidualnego zamówienia he he. robiłem dla Amerykanów duuuże podwozioa amortyzowane amortyzatorami gazowymi pod koło 125mm i było uchwycone tylko z jednej strony do wręgi ze sklejki 12mm i chyba stykało ale jak masz jakiś pomysł to podpowiedz

-

He he Pcha Wcale nie mikrus mam takiego cudaka średniaka co ma 8kg przy tej wielkości ale to cyfra i odpada, robiłem testy na coronie analogu 329MG co ma 4,5kg,siła jaka potrzebna do zamkniecia 890g i otwarcia 240g zawsze mnie to nurtowało i zmierzyłem dodatkowo żadna najmniejsza siła nie będzie przekazywana na serwo przy ladowaniu. ale jak trzeba to można zamontować uchwyt pod standarta rama prawie poskładana golenie tutaj mam kpl goleni prosto z maszyny widać lekki dodatkowy promień takie wgłębienie w prowadnicy goleni powoduje że przy obciążeniu jak model stoi na kole to ciężo je zamknąć i serwo nie da rady przyupadkowo ruszyć, nie polamiesz klapek tak samo nawet jak dzwignie goleni nie dojdą do samego końca w prowadnicach to przy obciazeniu podczas ląowania siła wciągnie dzwignie goleni w to zagłęienie i nie będzie przekazywana żdna siła na orczyk serwa A co do ceny to nie mam na czym się wzorować i porównywać chyba nie masz na myśli tego cuda z bokami z bakielitu he he co czasami bywa w sklepach

-

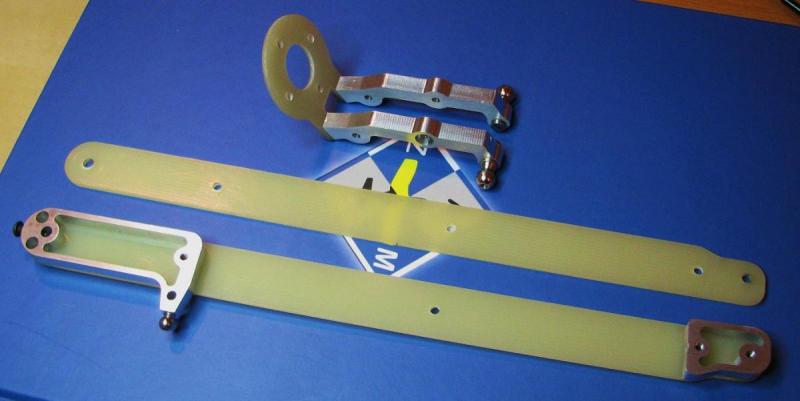

Postanowiłem wystrugać na CNC podwozie do mojego ASG 4M zrobiłem dwa prototypy, jedno całkowicie standartowe bez żadnych bajerów z wysokogatunkowego duralu 3mm waga z ciężkim kołem Robbe 180g w drugim dokonałem kilku poprawek dostało mocowanie serwa na ramie, zastosowałem bezoporowy system domykania klapek, został zwięszony zakres ruchu koła został zoptymalizowany ruch serwa dla dzwigni 13-14mm przy ruchu 110st, pełen zakres otwarcia i zamkniecia podwozia, dodałem łożyska na dzwigniach goleni zlikwidowały wszelakie opory, dorobiłem duralowy orczyk, po poskładaniu nacieszyłem się nim jeden dzień porwał je mój kolega i powiedział że nie odda . Musiałem wprowadzić jeszcze parę ulepszeń wyliczyłem idealnie zakres domykania klapek jest możliwość regulacji domykania w zakresie 29-34mm dodałem delikatne zabezpieczenie przed przypadkowym zamnieciem obciążonego podwozia, zobaczymy jak się sprawdzi .w piątek wyfrezowałem na gotowo kilka zestawów, postaram się wstawić małą relację ze skręcania jednej sztuki. Wszystkie elementy składowe świeżo odebrane od polerowania elektrochemicznego zapewne na pozostałych zestawach będzie anoda ale i w tej opcji wygląda bardzo atrakcyjnie na fotce widać pierwszą wersję podwozia bez żadnych bajerów wszystkie dzwignie dzwignie goleni z łożyskami zmontowany uchwyt serwa w rozmiarze 17x32mm takie jak np Hitec 225 uchwyt zamontowany do ramy

-

Tak knuje obracając cały pylon i zrobić smigło pchające silnik by zamykał się do przodu modelu lepszy rozkład masy w modelu poza tym oś masztu była by z tyłu w miejscu gdzie teraz jest sinik, może lepiej było by przy starcie, bo całość napędu był by za podwoziem i nie było by tendencji do dziobania w ziemie.

-

dokładnie tak jest śledzę wiekszość konstrukcji i narazie 90% to dwułopatowce heh chcialem być w tych 10% innch heh ale knuje dalej

-

Miałem małą przerwę ale dzisiaj doszły łopatki graupnera zamontowałem je w piaście i wyszła kicha dyskwalfikacja trzyłopatowej opcji, mianowicie piasta jest już średnicy silnkia tak żeby otwór w kadłubie był ograniczony tylko szerokością zastosowanego silnika w tym przypadku 42-43mm piasta o tej srednicy niestety jest do kitu bo łopatki nie składają się całkowicie tak jak widać na fotce z wyliczenia wynika że piasta powinna mieś ok 50mm żeby miało to ręce i nogi jednak chyba trzeba pomyśleć o głowiczce dwułopatowej heh

-

He he wiem teraz to wszystko widać jak zaczynam składać!! ale za to te łapy zaczynają być proporcjonalne do silnika a to łoże to chyba wydłubie z duralu 2mm będzie sztywniejsze i fakt zrobie masywniejsze i na górze zapodam jakiś dzyndzel do otwierania klapek otwieranych na kadłubie, ale narazie widzę że Duuuuzo do poprawy. A co do piasty silnika to i tak msi być całowicie inna po pierwsze msi mieć reglowane ograniczniki opuszczania łopatki po zamknieciu i mieć więszą średnice bo przy aktualnej przy łopatkach graupnera 14X9 niestety nie składaja się na równo do przodu Koledzy Pytanie jaki dać wykłon silnika w pylonioe ????? wiem że ciąg musi być do góry ale ile?

-

Oj chłopaki ja preferuje napęd jak najlżejszy miałem Groba 103 o wadze 5kg i ciągu 2.8kg startował z ręki bez problemu sam go sobie rzucałem teraz mam asg i ciągu niewiele więcej a waży coś koło 5,5kg ale teraz do tematu poskładalem maszt w założeniu to tak wstępnie będzie wygląać od środka narazie maszt wycięty z laminatu ale docelowo płyta carbn 2-2,5mm