konktenbit

Modelarz-

Postów

67 -

Rejestracja

-

Ostatnia wizyta

Treść opublikowana przez konktenbit

-

Wiem o co chodzi bo mam też drugą frezarkę, taką trochę lepszą . Ale za sztywnością idzie większa waga maszyny ( ta moja lepsza waży ze 200-250kg). A tu, biorąc pod uwagę założenia autora tematu jakie ma spełniać frezarka, to moim zdaniem chińczyk je spełnia. Kolejna sprawa czy od maszyny, która będzie wykorzystywana tu cytuję " od czasu do czasu" i w lekkich materiach trzeba oczekiwać sztywności maszyn ocierających się o przemysłowe? Trzeba sobie samemu uczciwie odpowiedzieć na pytania, ile będę tego robił, z czego, czy po pierwszym zachwycie będzie mi się chciało to w ogóle włączać, ustawiać, rysować itd ? . Czy ma sens kupować coś ponad potrzeby? Jak się spodoba to wtedy można się rozwinąć w tym kierunku. Oczywiście nie namawiam nikogo do zakupu chińczyka. Trzeba też sobie zdawać sprawę z tego, że może ja akurat dobrze trafiłem a kolejna frezarka nawet od tego samego sprzedawcy będzie do niczego. Dobrze też znaleźć kogoś w okolicy kto ma jakiś sprzęt i może uda się spotkać. Aaa i jeszcze jedno, nie handluję żadnymi maszynami .

-

U mnie wychodzi to bardzo dobrze jak na taki sprzęt. Mało tego jak była nowa to zrobiłem otwór w aluminium 6mm frezem 3mm zagłębienie co 0,5mm na 4mm. I trzpień z freza 6mm wchodził w ten otwór z leciutkim oporem a ślady przejść ledwo widoczne. Szkoda że nie mam żadnych zdjęć. Teraz nie wiem jak to wychodzi. Ja oczekiwałem od tej maszyny dokładności +/- 0,1mm, ciągle spełnia te oczekiwania więc jest OK. Oczywiście trochę grubsze i twardsze materiały trzeba 2-3 razy jechać no i nie pogoni jej w metrach na min . Coś za coś.

-

Mam u siebie chińczyka 6040 z wrzecionem 1.5kW chłodzonym cieczą. Pracuje od roku po kilka godzin dziennie ale nie ma u mnie ciężko. Frezowanie tworzywa sztucznego do 3mm idzie gładko ( kilka razy aluminium też szło) więc balsę, sklejkę, laminat czy inne lekkie materiały potnie bez problemu. Wyłącznie do tego ją kupiłem i sprawuje się bardzo dobrze. Tą wielkość ciężko przenieść samemu (3040 pewnie da radę). Sztywność, hym, bez trudu jednym palcem można frez odchylić ok 1mm . Nie mierzyłem tego "parametru" bo nie mam potrzeby i do niczego nie jest mi potrzebny. Po prostu spodziewałem się tego. Co do hałasu to nie wiem czy w mieszkaniu coś tym porobi. Sąsiadom raczej nie będzie przeszkadzać ale domownikom pewnie tak. Jak wszystko ( komputer, wentylator w sterowniku i falowniku, wrzeciono, silniki i hałas do freza ) się zsumuje to swoje słychać. Szczególnie kiedy będzie coś rzeźbić godzinę czy dłużej. Dla mnie najważniejsze, że spełnia swoje zadanie i już dawno na siebie zarobiła. Kupowałem na Aliexpress ale z wysyłka z Europy. Nie wychodzi dużo drożej a jest szybciej oraz na 100% nie ma cła i podatku.

-

Ja się porostu lubię pogapić jak maszyna brzęczy i się materiał tnie

-

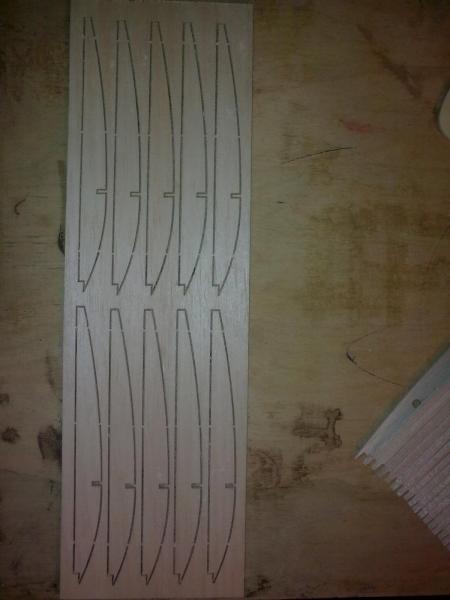

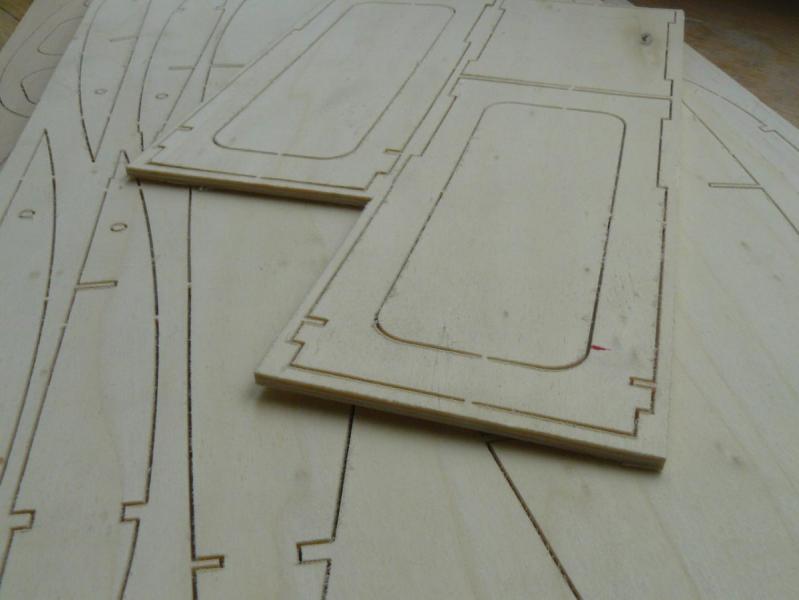

Nie jest z tym tak źle. Ja na desce mieszczę trzy żebra skrzydła do 25tki ( dwa pierwsze zdjęcia) i 5 żeber statecznika ( ostatnie zdjęcie). W żebrach skrzydła mam 4 mostki o szerokości 1 lub 2 mm. Akurat na zdjęciu żebra statecznika niesymetryczne ale symetryczne też 5 się mieści. Czasowo to laser lepiej wychodzi. Nie pogoni się z parametrami frezowania przy cienkich deseczkach. Dokładność duża, wszystko ładnie pasuje. No i duża zaleta że nie ma czarnych krawędzi. Zużycie freza pomijalne. Frezem piłkowym / wieloostrzowym ( różnie to nazywają ) 1mm bez problemu można zrobić 10 kpl balsowych części do Wicherka 25 ( pewnie da rade jeszcze więcej), u mnie są to 2 deski 3mm i 1/3 deski 2mm na jeden kpl. Podobnie w sklejce topolowej czy balsowej. W brzozowej trochę szybciej - wiadomo. Frez taki kosztuje kilka zł. Z minusów to pył. Trzeba stać z odkurzaczem lub dorobić sobie uchwyt na rurę. Wystarczy minimalna dostępna moc odkurzacza.

-

Witam. Muszę wymienić łożyska w proxxonie. Mam problem z wyjęciem zabezpieczenia, które blokuje łożyska od strony mocowania narzędzia. To jest coś na kształt podkładki. Można ją przesuwać ale ni jak nie można tego podważyć czy złapać czymś. Jak to ugryźć? Na zdjęciu w głębi między wałkiem a obudową. Nie wiem czy widać.

-

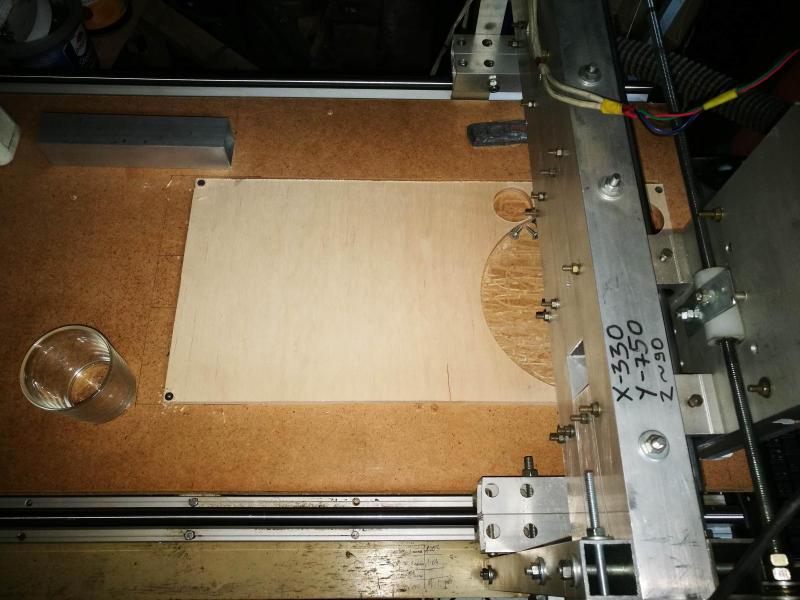

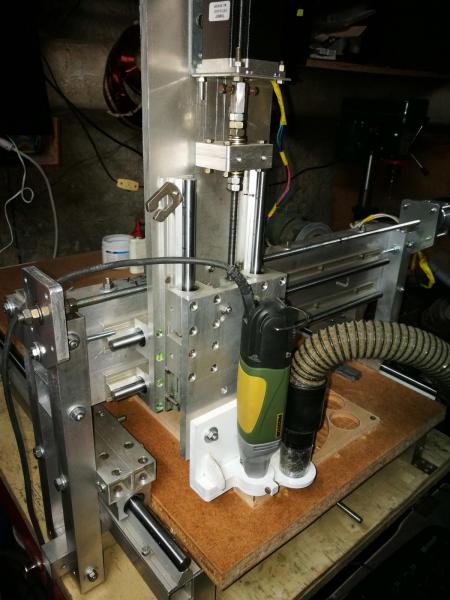

Kiedyś zamieściłem relację z budowy ( raczej po budowie ). To było 5 lat (!) temu, służy do dziś. Przeszła trochę modyfikacji: silniki, prowadnice, zasilanie sterowników, wrzeciono. Obecnie najsłabszym ogniwem są śruby metryczne. Działa na takich śrubach od początku. Raz je wymieniłem i dołożyłem nakrętki z poliamidu własnej produkcji. Jak na razie, po ok 100 - 150h pracy, jestem z tych nakrętek zadowolony. Jak się zużyją czas na trapezowe lub kulowe. Czasem jest tak, że stoi tydzień nie używana a w kolejnym tyg pruje po 8h dziennie . Służy jako druga do mniej wymagających prac w drewnie czy tworzywach. Szału nie ma 400-500 mm/min to maksymalne stabilne posuwy. Przy próbach poszła i 1100 ale nie trafiła w zero po 2 min pracy. Jak ktoś ma pytania, chętnie odpowiem.

-

Złożyłem regulator jak w temacie ( http://sklep.avt.pl/avt5190-b.html ). Z racji niewielkiego doświadczenia nie sprawdziłem przed uruchomieniem czy nie ma zwarcia tranzystorów do radiatora ( IRF4905, IRL2203N ). Jak się potem okazało było takie zwarcie... Czy w takim przypadku wystarczy wymienić te tranzystory, czy na coś jeszcze zwrócić uwagę? Złożyłem dwa takie i jeden działa. Tylko nie wiem czy prawidłowo. Żeby przejść z jednego do drugiego kierunku obrotów, drążek w radiu musi chwilę ( 1-2 sek) być w neutrum. Może ktoś używa tego regulatora i też tak ma?

-

Zabezpieczenie / zagruntowanie kopyta ze styroduru.

konktenbit odpowiedział(a) na konktenbit temat w Warsztat

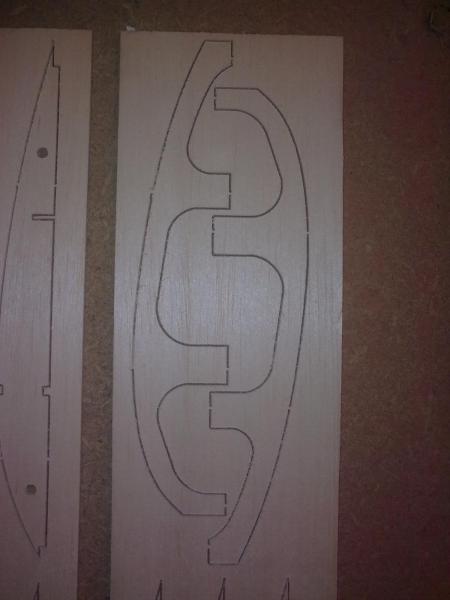

Klasyczna forma laminatowa. Wyfrezowałem dopiero jedną z 4 części formy i nie wiem czy nie wymienić materiału na MDF. Coś mi ten styrodur nie podchodzi... Chcę podejść do tematu bardziej profesjonalnie niż dotychczas - styropian i taśma klejąca. -

Witam. Czy może ktoś mi podpowiedzieć czym zagruntować ( to chyba najlepsze określenie ) kopyto se styroduru. Zrobiłem je z takiego niebieskawego materiału ( styrodur BASF ) i jest sporo drobnych włosków na powierzchni. Nie chciał bym oklejać taśmą. Najlepiej jak by to zrobić na zasadzie caponu i balsy. Jak położy się capon na balsę to po wyschnięciu ładnie można to zeszlifować. Ucinając wszelkie domysły, nie chcę kłaść caponu na styrodur. Wydaje mi się, że zastosowałem nie taki styrodur. Ten różowy jest pewnie lepszy do takich celów ( choć nie wiem, nigdy go nie widziałem ).

-

Wicherek 25 RC. Od zera do oblotu.

konktenbit odpowiedział(a) na konktenbit temat w Modele średniej wielkości

Z ogonem to fakt. Dziwnie się zachowuje się po skręcie. Czy powiększenie statecznika pionowego, jak u Ciebie Piotrze, pomoże? Wyważenie wydaje mi się dobre. Teraz kolega napchał tam gratów FPV i czekamy na chwilę wolnego żeby to przetestować. Dojdzie trochę gram z przodu to będzie porównanie. -

Wicherek 25 RC. Od zera do oblotu.

konktenbit odpowiedział(a) na konktenbit temat w Modele średniej wielkości

Podobnie jak u kolegi Michała. W kadłub są wklejone kawałki sklejki, do tego przyklejone nakrętki. W stateczniku są dwa kołki bukowe przewiercone pod śrubę nylonową M6. Miejsce wklejenia kołków ( między środkowymi żeberkami ) jest wypełnione balsą. I tak można odejmować statecznik. -

Witam. Wicherek to pierwszy model, który prezentuję na forum. Jest ich u mnie kilka i nie od przysłowiowego wczoraj zajmuje się tym . Wicherek wycięty na CNC. Składany był dość długo bo ok 1 roku... Ale jak to w życiu różnie z czasem. Wymiary jak dla W25. Waga gotowego do lotu wyszła mi ~1900 gram z pakietem 3S 3000mAh. Model jest za ciężki na ogon i niestety mimo sporego pakietu wozi 200 gram ołowiu z przodu. Wymyśliłem sobie odejmowany statecznik poziomy i pewnie to trochę za ciężko zrobiłem. Napęd: silnik Turnigy SK3536 910Kv, pakiet Turnigy 3s 3000mAh 20C, śmigło 10x6. Serwa standardowe. Pokrycie folia oracover. Śmigło będzie zmienione na inne ( 11x5 lub może 12x5 jak silnik uciągnie) ale na 10x6 bez problemu startuje i leci na 1/2 "gazu". Start bardzo ładny " samolotowy". Uniesienie ogona i po małym pyk wysokością model odrywa się od ziemi. Pierwszy lot praktycznie bez dotykania trymerów. Leci za drążkiem. Nie zrobiłem klap i do lądowania potrzebował dużo miejsca ale w czasie oblotu troszkę mocniej wiało i pewnie też przez to. Na zdjęciach jest inny kadłub. W moim nie ma pokrycia góry i dołu kadłuba z balsy. Kilka zdjęć z budowy i oblotu. Oraz krótki film z pierwszego lotu.

-

Nie do znalezienia . Już to przerabiałem. Nawet jak coś się trafi to i tak z błędami i trzeba nad tym siedzieć. A już takich ala Artex nie widziałem w ogóle.

-

-

Przesączenie balsy lakierem (kapon), czy da się w domowych warunkach?

konktenbit odpowiedział(a) na konktenbit temat w Warsztat

Ogólnie mogę powiedzieć że są to różne kształtki z powierzchniami 3D. Wiem, że na forum nie powinno być tajemnic ale... Jak zrobię testy to napiszę jak to wyszło z wagą, ogólne wrażenia z obróbki i wyglądu powierzchni. Z tym ciężarem to zobaczę jak to wyjdzie, może być tak, że nie będzie to miało znaczenia. A jest możliwość zamówienia deseczek lipowych 5 - 6mm grubych, szerokość 100mm i długość ok 350mm? Nie wypaczą się takie wymiary (grubość x szerokość może być problemem). Ze względu na powierzchnie 3D odpada. Po różnych weekendowych przemyśleniach zastanawiam się jeszcze nad zastąpieniem balsy spienionym PCV. Też muszę zrobić testy. -

Przesączenie balsy lakierem (kapon), czy da się w domowych warunkach?

konktenbit odpowiedział(a) na konktenbit temat w Warsztat

Laser odpada. Są też powierzchnie 3D. Z frezami jest o tyle ciężko, że średnica musi być 1,5mm. Z parametrami też nie poszaleję, niektóre detale trzymają się na małych mostkach a jak go wyrwie to do kosza. Dogadałem się z jedną osobą, przesącza twarde gatunki drzew żywicą i przesączy mi kawałek balsy do testów. Jak coś zrobię to napisze co i jak. Sam jestem ciekaw ile lakieru balsa wypije. -

Przesączenie balsy lakierem (kapon), czy da się w domowych warunkach?

konktenbit opublikował(a) temat w Warsztat

Potrzebowałbym przesączać deski balsowe kaponem. Deski grubości od 5 do 10mm. Balsa twarda. Przecinane są na 3 części więc gabaryt nie jest duży. Czy da się to zrobić w domowych warunkach np za pomocą komory podciśnieniowej z kompresora lodówkowego? Czy taki kompresor będzie za słaby? Z balsy są frezowane różne kształty i chodzi mi o pozbycie się drobnych włosków z krawędzi. Testowałem już różne frezy. Ale zawsze w niektórych miejscach ( zależnie od kierunku frezowania względem słojów) pojawiają się włoski. Kształty i tak są potem wielokrotnie lakierowane więc przesączenie kaponem nie stanowi problemu. Teraz po wyfrezowaniu są one lakierowe właśnie kaponem i szlifowane. Pomyślałem o kaponie bo jest rzadki i szybko schnie. Nie wchodzą w grę lakiery olejne i inne substancje podobne do takich lakierów (np pokost). -

No, i o to chodzi . Gratuluję dobrnięcia do końca z budową !

-

Wyżej link do pierwszej części filmu. Jest ich 8 ale warto . Z wyjątkiem śrub (chyba ) cała reszta zrobiona od podstaw.

-

Ploter CNC wykonany na podstawie rysunków ze str ultralajt

konktenbit odpowiedział(a) na konktenbit temat w Warsztat

Łożyska nie, sprawdziłem 4 szt silników. Żebym wiedział jak za pomocą miernika sprawdzić to i owo i czy w ogóle się da za pomocą miernika to zrobić... -

Ploter CNC wykonany na podstawie rysunków ze str ultralajt

konktenbit odpowiedział(a) na konktenbit temat w Warsztat

Sprawdzałem z silnikiem nie podłączonym do śruby. Jest to samo. Też stawiam na sterownik. Ten sterownik jest prostym układem do naprawy i jak bym widział za co się złapać to wymieniłbym części. -

Ploter CNC wykonany na podstawie rysunków ze str ultralajt

konktenbit odpowiedział(a) na konktenbit temat w Warsztat

Mam problem ze sterownikiem osi Z ( sterowniki oparte na L297 i L298). Wiem że sterownik jest kiepski ale do tego ploterka wystarcza i chciałbym go jeszcze używać. Może ktoś mi doradzi gdzie szukać problemu. Tylko ta oś gubi kroki i to mocno. Podmiana silnika nic nie zmienia (sprawdziłem 4szt). Silnik gubi kroki nawet bez podłączenia do śruby. Na osi X i Y jest OK. Zmieniłem zasilacz z komputerowego na transformatorowy. Zasilanie teraz 35V (było 12). Cała reszta bez zmian. Czy to może być przyczyną problemu? Nie mam już tego komputerowego żeby podmienić. Kable są nieekranowane. Czy w samym sterowniku jeszcze coś mogę sprawdzić ? -

Zdecydowanie jak napisałeś. Zwiększyć prędkość Z. Zrobić na jedno przejście. Jak frez ma średnicę 1,5mm lub więcej to prędkość 600-700 spokojnie możesz testować. Ostatnio wycinałem małe kształty z balsy 8mm. Jedno przejście ( frez ma 8,5mm część roboczą), prędkość 600mm/min, wrzeciono 18000, frez 1,5mm. Zrobiłem już tego kilkaset szt i nie ma problemu z takimi parametrami.

-

Dokleić węgiel po obu stronach sklejki?