-

Postów

304 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

3

Treść opublikowana przez herkristo

-

jak Feniks z popiołów ZLIN 50L

herkristo odpowiedział(a) na herkristo temat w Makiety F4C i Giganty F4CX

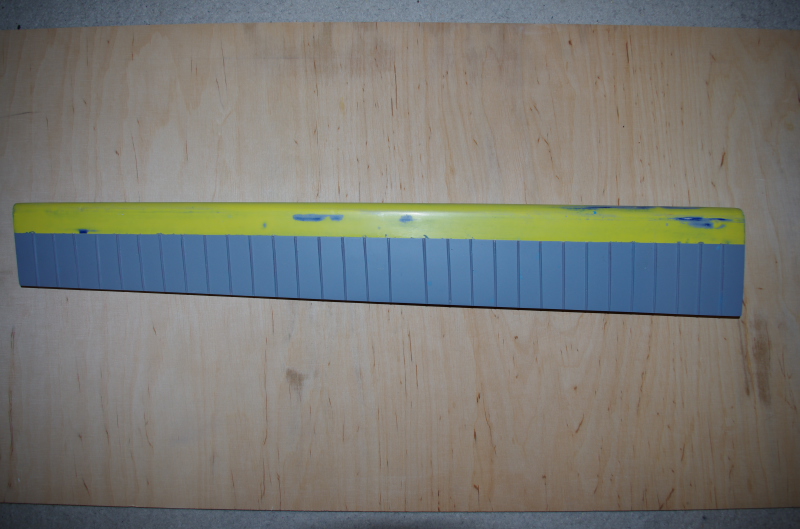

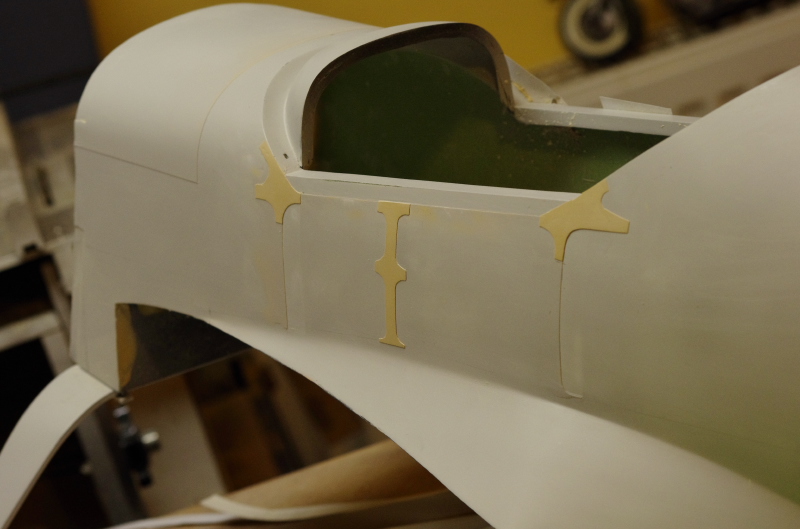

kopyto na płat prawie gotowe.. jeszcze tylko polerka i czas na budowę formy.. Nad kopytem lotki jeszcze się zastanowię. Trzeba będzie poprawić ryflowania blachy.( Dariusz wykonał to w sposób idealny ) EEECH jak mi się nie chce!!!!!, ale muszę to poprawić. pozdrawiam Krzysztof -

Ostatnie zdjęcia ok. ale na poprzednich gdyby ustawić śmigło w pionie... Wybrał Pan naprawdę piękny samolot jako pierwowzór dla swojej makiety..Jeszcze raz gratuluje pięknej i wytrwałej pracy. Moją wielką nadzieją jest Pana poznać i wyrazić szacunek dla Pańskiej pracy. Pozdrawiam. Krzysztof

-

Wrażenie niesamowite , aż chciałoby się wejść do kabiny .Podziwiam !!! to mało powiedziane....

-

jak Feniks z popiołów ZLIN 50L

herkristo odpowiedział(a) na herkristo temat w Makiety F4C i Giganty F4CX

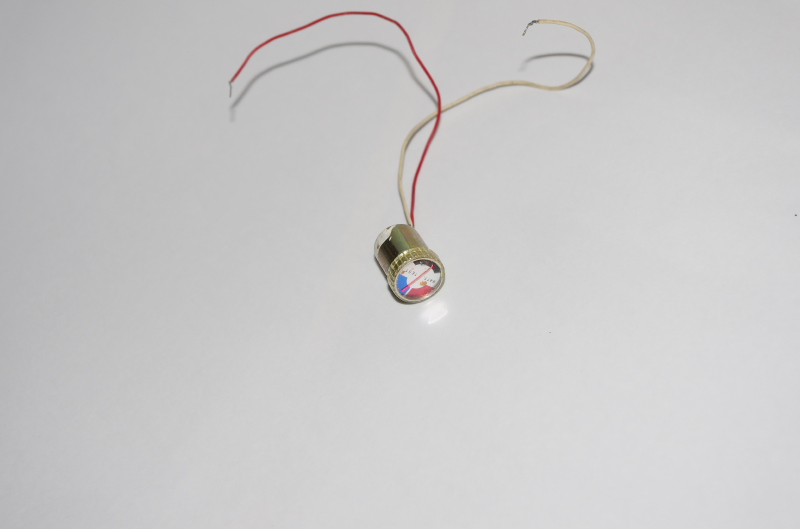

Dzięki za pomysł. To jest warte przemyślenia Kiedyś... dawno, dawno temu kupiłem kilka mierników napięcia od czegoś tam.. z zamiarem wykorzystania w jakiejś tablicy przyrządów -

jak Feniks z popiołów ZLIN 50L

herkristo odpowiedział(a) na herkristo temat w Makiety F4C i Giganty F4CX

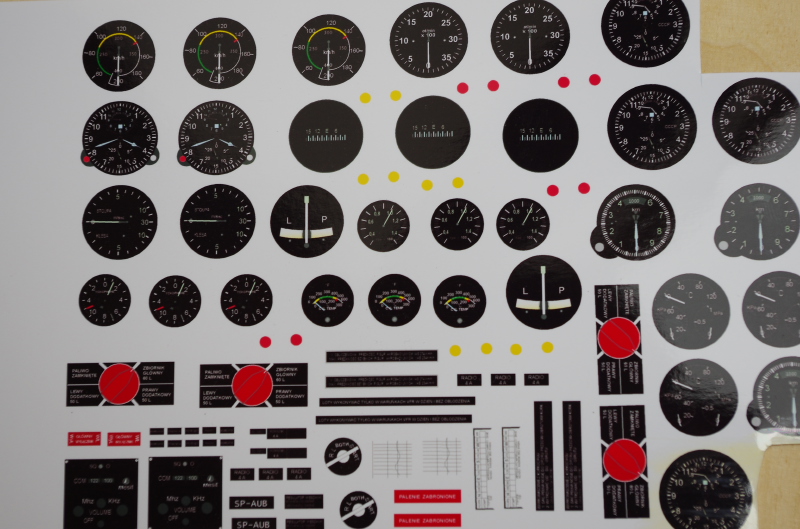

Postanowiłem, żeby chociaż zegarek działał (pewnie do pierwszego uruchomienia silnika ) Pierwszym pomysłem było wykorzystanie wkładu z zegarka mojej żony (wszak cel uświęca środki) Kobiety traktują zegarki jak biżuterię i może dałoby się zwalić winę np na starą bateryjkę.. jednak po namyśle skorzystałem z bogatej oferty pewnej witryny.. i za jedyne 9,50 nabyłem drogą kupna pasujący średnicą mały zegarek, a może trafniej zegareczek- (zegareczuniek) Aby uzyskać odpowiednią rozdzielczość użyłem do druku papieru foto Teraz mogę już sprawdzić godzinę.. pozostało jeszcze do wykończenia tablicy parę pokręteł, bezpieczników i jeszcze kilka detali..Jeśli poznam technologię anodowania( z pomocą Dariusza ) ,to oczywiście poprawie dolną tablicę. Pozdrawiam. Krzysztof -

jak Feniks z popiołów ZLIN 50L

herkristo odpowiedział(a) na herkristo temat w Makiety F4C i Giganty F4CX

Tablica przyrządów , to chyba najprzyjemniejsza praca nad tym fragmentem modelu dla wszystkich..Czasami wystarczy wykonać samą tablicę-nawet bez modelu i i jest ok. Wszystkie zegary i tabliczki znamionowe narysowałem w znanym i lubianym przez wielu modelarzy programie graficznym (na C- żeby nie było, że coś reklamuję ) zacząłem od. . Koledzy z modelarni ,słusznie mnie skrytykowali. EEE nic nie działa , więc biorę się dalej do poprawiania tablicy -

jak Feniks z popiołów ZLIN 50L

herkristo odpowiedział(a) na herkristo temat w Makiety F4C i Giganty F4CX

Panie Czesławie Spodobał mi się bardzo pomysł lądowania po rosie. Muszę poważnie to przemyśleć jak zmodyfikować model, jednak to wstawanie o świcie... -

jak Feniks z popiołów ZLIN 50L

herkristo odpowiedział(a) na herkristo temat w Makiety F4C i Giganty F4CX

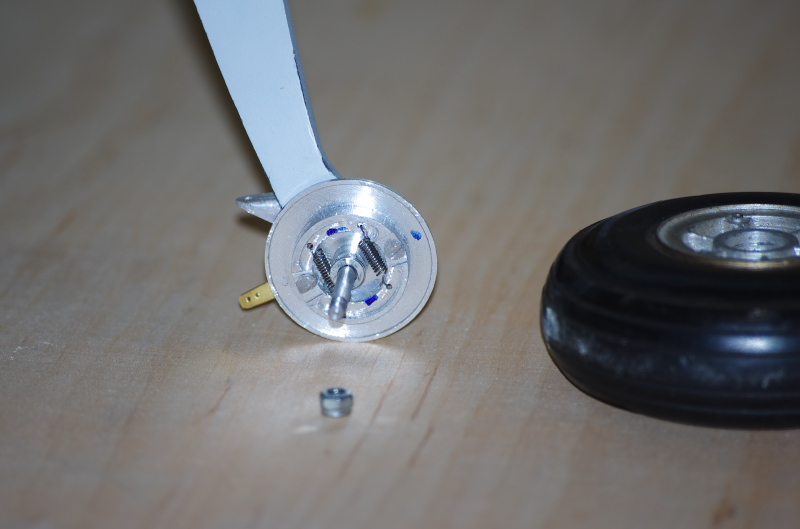

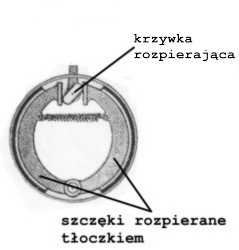

Po wielogodzinnych konsultacjach zdecydowałem się że hamulce będą jednak bębnowe. Zbyt skomplikowana budowa hamulców tarczowych jest dla mnie w tej chwili nieosiągalna. zastosowałem taką koncepcję ( jakby to powiedział nasz były Prezydent) Kolo ogonowe ustawia się samoczynnie po starcie w linii lotu -

jak Feniks z popiołów ZLIN 50L

herkristo odpowiedział(a) na herkristo temat w Makiety F4C i Giganty F4CX

To się nazywa holzfelgen ... czy jakoś tak... A zacisk hamulca nie podoba się Tobie? To jest dopiero myśl techniczna. -

jak Feniks z popiołów ZLIN 50L

herkristo odpowiedział(a) na herkristo temat w Makiety F4C i Giganty F4CX

Witam W poprzednim modelu miałem działające hamulce, ale zastanawiam się czy nie zmienić konstrukcji....np na taką: Wiadomo, co tarczowe - to tarczowe -

jak Feniks z popiołów ZLIN 50L

herkristo odpowiedział(a) na herkristo temat w Makiety F4C i Giganty F4CX

Całe szczęście,że zrobiłem z tej formy kopyto (nawet 2). Przy przeprowadzce gdzieś foremka się zawieruszyła. W razie czego to dobrze wiedzieć,że i u Ciebie coś ze zlina się znajdzie. Jest przynajmniej okazja żeby zrobić nową foremkę Dzięki za pamięć pozdrawiam Krzysiek -

jak Feniks z popiołów ZLIN 50L

herkristo odpowiedział(a) na herkristo temat w Makiety F4C i Giganty F4CX

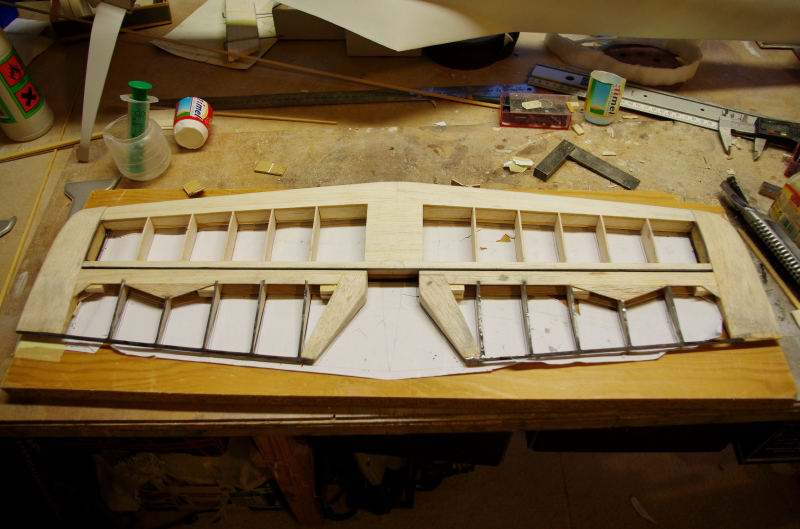

Dariusz , jak na razie , to jesteś z budową swojego zlina zbyt daleko… hen za moim horyzontem. To anodowanie…. spędza mi sen z powiek. Muszę się wreszcie przyznać że to jest właściwie fotorelacja z budowy modelu ,który już był wykonany trochę wcześniej. Prace rozpocząłem nie w maju, lecz jesienią ubiegłego roku. Na pocieszenie mogę dodać ,że kończą mi się pomału zdjęcia i zamiast relacji z budowy trzeba będzie wziąć się do roboty i budować model dalej. W wakacje zamierzam wykonać formę do skrzydła . Myślę co z formą do lotek? Kopyta już niby są , ale lotkę będę musiał poprawić. Tym razem użyję również matrycówki do karbowań. Formy do fotela niestety nie posiadam, ale pilot (co prawda inwalida z połamanymi nogami) ocalał z katastrofy. Po wakacjach opiszę cały proces powstawania płatów – od kopyta ,formę itd.. Będzie na to wiele czasu przez te długie zimowe wieczory… Dariusz nie martw się , minie jeszcze sporo czasu zanim Ciebie dogonię……ale staram się . Jak już pisałem wcześniej Twoja poprzeczka jest jeszcze w tej chwili dla mnie za wysoko Pozdrawiam Krzysztof Nic na to nie poradzisz taka karma -

jak Feniks z popiołów ZLIN 50L

herkristo odpowiedział(a) na herkristo temat w Makiety F4C i Giganty F4CX

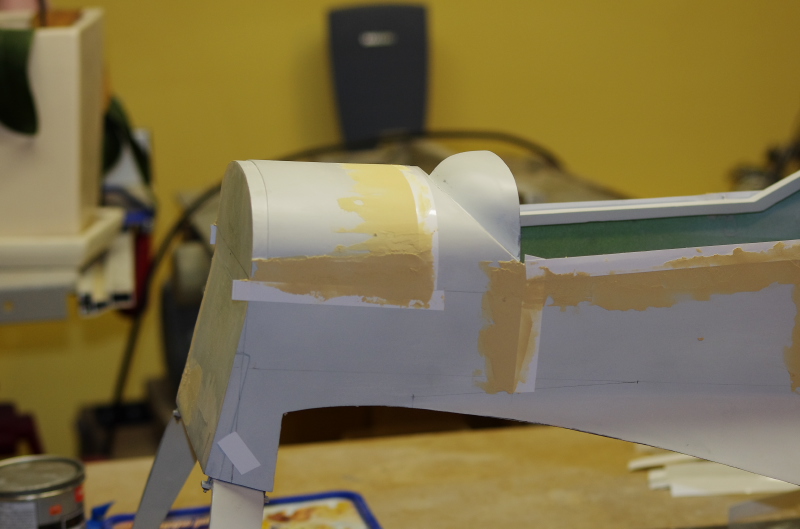

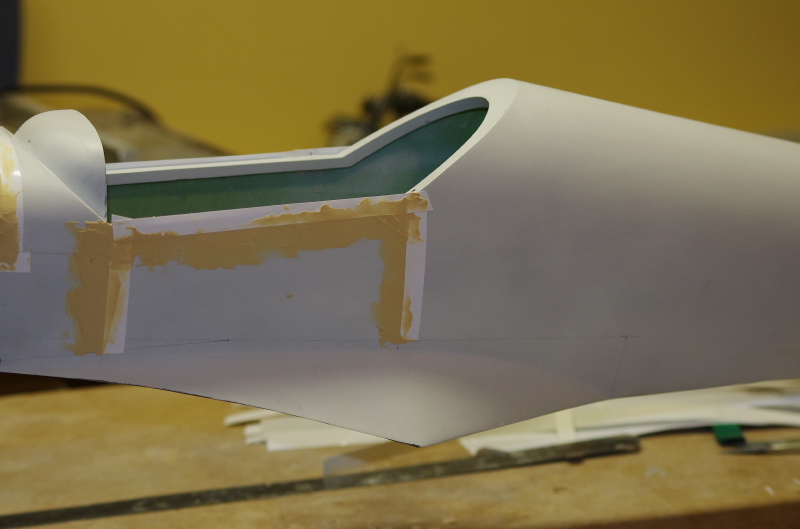

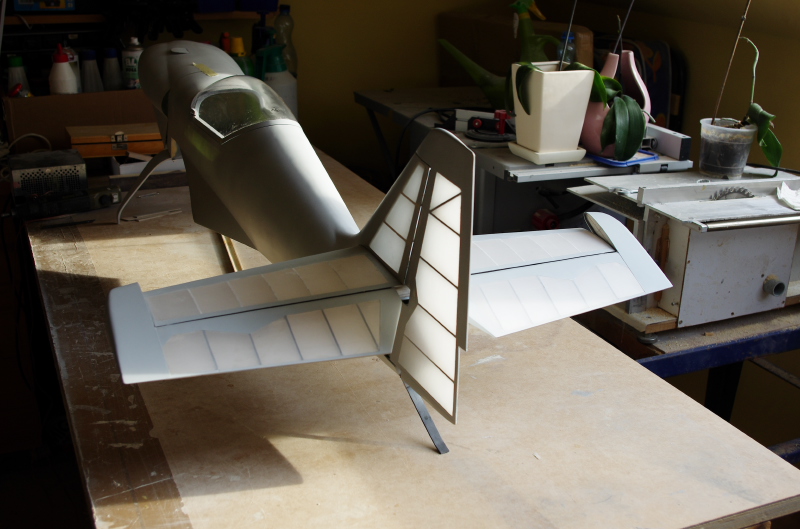

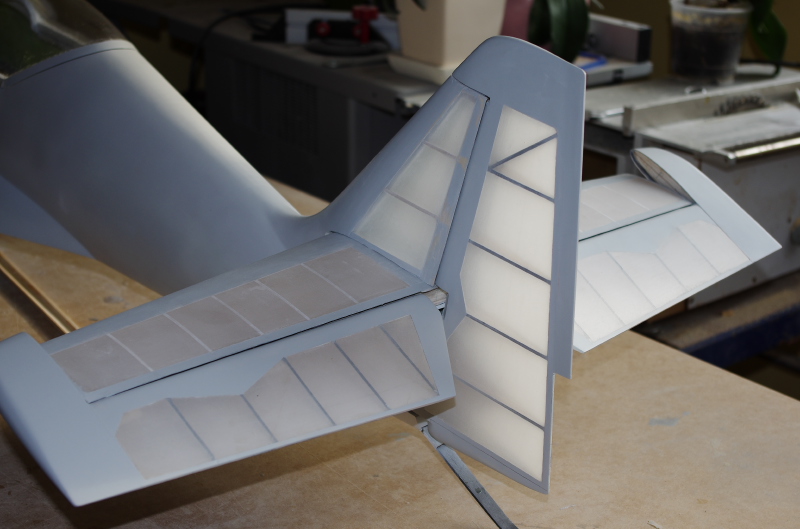

Witam Dla uzyskania efektu zachodzących blach użyłem miękką szpachlówkę oraz folię klejącą (niekiedy sklejając ją w dwie warstwy). Niektóre,,blachy'' nakładałem warstwa na warstwę. -

jak Feniks z popiołów ZLIN 50L

herkristo odpowiedział(a) na herkristo temat w Makiety F4C i Giganty F4CX

Po prostu --- z zestawu powstał- w zestaw się obrócił. Super Tiger 12 cm był za słaby do tego modelu i pomimo niewielkiej masy (ok 3,4 kg) przy starcie nie nabrał właściwej prędkości i w zakręcie... zwinął się w korkociąg,...... i tak oto powstał nowy zestaw... -

jak Feniks z popiołów ZLIN 50L

herkristo odpowiedział(a) na herkristo temat w Makiety F4C i Giganty F4CX

Witam Przy tłoczeniu na kopycie należy porządnie nagrzać materiał, a przy większej owiewce z tym zawsze jest problem. Potrzebny jest również dosyć skomplikowany system (stolik podciśnieniowy ) Najczęściej przy tłoczeniu na kopycie jest tylko jedno,, podejście” a jeśli cos pójdzie nie tak jak należy ,to nieudana wytłoczka idzie do kosza. Przy tej technice potrzebne jest doświadczenie. Każda z tych dwóch technik tłoczenia ma swoje wady i zalety. Ja z powodzeniem od kilku lat stosuję tłoczenie w podciśnieniu. Na początku użyłem do moich prób agregatu ze starej lodówki ( są dwie rurki- jedna zasysa powietrze, a druga tłoczy) z podłączonym zbiornikiem wyrównawczym (jakaś nieduża butla np. od małej gaśnicy). Na zdjęciach jest widoczna cała technika i kolejność tłoczenia, mogę jedynie dodać, że użyłem materiału VIVAK 0,8 mm. Przed włączeniem pompy próżniowej należy wstępnie nagrzać (używam popularnej nagrzewnicy ręcznej ) całą powierzchnię pleksi, a następnie krótkimi impulsami włączać pompę jednocześnie nagrzewać spiralnym ruchem ,,zanurzającą’’ się w formie pleksę. Widać wtedy gdzie należy dodatkowo podgrzać , i kiedy użyć większego podciśnienia. Przy większych owiewkach można spróbować nagrzewać pleksę spiralnie , czyli zaczynając od wewnętrznej krawędzi , aby równomiernie zanurzała się w formie. Pozdrawiam Krzysztof -

jak Feniks z popiołów ZLIN 50L

herkristo odpowiedział(a) na herkristo temat w Makiety F4C i Giganty F4CX

Stateczniki zostały pokryte tkaniną Koveral . Nitrocellon rozcieńczyłem rozpuszczalnikiem RC-01. A oto jak wygląda Zlin z pokrytym usterzeniem: Tak oto powstała bryła kadłuba- a teraz zacznie się najciekawsza praca, czyli wykończenie i ogólnie mówiąc drobiazgi.. Zaopatrzyłem się w odpowiedni sprzęt do pracy i do dzieła: tak wyglądają laminatowe zastrzały: Zaczęło się piękne lato. Czas nad morze. Tempo prac nad modelem na pewno spadnie, ale spokojnie, nadrobię zaległości. pozdrawiam Krzysztof -

jak Feniks z popiołów ZLIN 50L

herkristo odpowiedział(a) na herkristo temat w Makiety F4C i Giganty F4CX

To nie jest żadna tajemnica tylko oblaminowana rowingiem węglowym listewka sosnowa. Pozdrawiam Krzysztof -

jak Feniks z popiołów ZLIN 50L

herkristo odpowiedział(a) na herkristo temat w Makiety F4C i Giganty F4CX

Przyszła pora, żeby dać wreszcie odpocząć zapuchniętym od żywicy oczom. Czas na ,,tartak”. Zaczynam od stateczników: Zastrzały statecznika poziomego już ,,śpią" w formie -

jak Feniks z popiołów ZLIN 50L

herkristo odpowiedział(a) na herkristo temat w Makiety F4C i Giganty F4CX

Co jak co, ale porządek jest u mnie zawsze Po skończeniu jakiegoś etapu budowy ,staram się odgruzować stanowisko pracy. W trakcie pracy -wiadomo,że najpotrzebniejsze rzeczy i narzędzia najlepiej jak są w zasięgu ręki. Taką technologię właśnie nazywa się sandwich (kanapka) a najprościej ujmując, to właśnie ,,uprzestrzennienie'' laminatu, gdzie górna warstwa działa na rozciąganie, a dolna na ściskanie z dodaną wewnątrz przekładką np ( herex,balsa itp.) daje właśnie tę sztywność . Po prostu fizyka - wektory itd. Modele budowane z depronu , to zupełnie inna kategoria i wytrzymałość . KOLEDZY POMÓŻCIE !!!!! ja lepiej nie potrafię tego wytłumaczyć. Nie mam doświadczenia pedagogicznego ,a w końcu kolega zadał ciekawe pytanie. -

jak Feniks z popiołów ZLIN 50L

herkristo odpowiedział(a) na herkristo temat w Makiety F4C i Giganty F4CX

-

jak Feniks z popiołów ZLIN 50L

herkristo odpowiedział(a) na herkristo temat w Makiety F4C i Giganty F4CX

Masz rację że artystyczny, bo wiesz ile to czasu trzeba spędzić na ułożenie tego niby ,,bezładnego" tła ? To się nazywa tworzenie kompozycji tła.. czy jakoś tak... -

jak Feniks z popiołów ZLIN 50L

herkristo odpowiedział(a) na herkristo temat w Makiety F4C i Giganty F4CX

Forma do wytłaczania kabiny powstała jeszcze w ubiegłym wieku. Gdybym robił formę dzisiaj, to otworki do podciśnienia rozmieściłbym poza obrys kabinki (na tak zwanych ,,zejściach’’). Myślę że dwa by wystarczyły. Po dwóch nieudanych próbach nauczyłem się tak dawkować podciśnienie, że nie widać śladów otworów na wytłoczce. Z rozdzielaczem to było tak: Wiecznie miałem problemy z tzw. oczkowaniem podkładu (żelkotu) na powierzchni woskowanej w formie. Poszukiwałem więc innych niż wosk środków rozdzielających. W hurtowni przesympatyczna pani ( Krysia) przedstawiła mi ofertę środków LOCTITE-FREKOTE . Otrzymałem wtedy gratis próbkę rozdzielacza WOLO, która właściwie wystarczyła mi na dłuższy czas. Teraz stosuję również rozdzielacz frekote ale zamiast WOLO- FREWAX. Cytuję z instrukcji producenta: Frekote FREWAX : Polimerowy oddzielacz płynny (z dodatkiem wosku)do polerowania dla wyrobów o bardzo wysokim połysku. Warstwa końcowa do form poliestrowych. Nie przechodzi na wyrób.Do wielokrotnych odformowań. Frekote 770 jest również polimerowym rozdzielaczem (ale bez wosku)nie trzeba go polerować. Podobnie jak wolo- Frewax stosuje się przy formach poliestrowych i metalowych o kształtach trudnych do wypolerowania. Rozdzielacz frekote można kupić tu: http://www.havel-composites.com/shop/30-home/0-list.html Nawet w małych ilościach. Warto ściągnąć ,, Instrukcję nakładania warstw oddzielających FREKOTE w produkcji poliestrów żelkotowych zbrojonych kompozytów epoxydowych technologii RTM” .Wszystko tu jest opisane szczegółowo – ile warstw –ile razy..itd.Instrukcję otrzymałem oczywiście od pani Krysi, ale myślę że można spróbować znaleźć ją na stroniehttp://www.henkel.pl/ Maski silnika nie będę niestety dzielić L, a z tym ,,mistrzem” to przesadziłeś. Są na tym forum prawdziwi ‘’wyjadacze”u których chciałbym chociaż praktykować. pozdrawiam Krzysztof Pierwsza przymiarka Podwozie wykonałem z rowingu węglowego -

jak Feniks z popiołów ZLIN 50L

herkristo odpowiedział(a) na herkristo temat w Makiety F4C i Giganty F4CX

Kabinkę wytłoczyłem w negatywowej formie. Najpierw nagrzałem plexi wstępnie. Za pomocą pompy próżniowej małymi impulsami ,,zassałem ‘’podgrzewając jednocześnie plexę aż osiągnęła właściwy kształt. Zdjęcia formy: Na ostatnim zdjęciu widać silikonowe uszczelnienie na formie. -

jak Feniks z popiołów ZLIN 50L

herkristo odpowiedział(a) na herkristo temat w Makiety F4C i Giganty F4CX

Ramka owiewki wykonana została z laminatu (głównie z rowingu węglowego) Tak wygląda forma: W tym przypadku nie było się co,, patyczkować'' z powierzchnią , wiec zastosowałem jako rozdzielacz jakże miły w zapachu alkohol poliwinylowy. Czas na wytłoczkę kabiny, jutro zamieszczę zdjęcia wraz z opisem -

jak Feniks z popiołów ZLIN 50L

herkristo odpowiedział(a) na herkristo temat w Makiety F4C i Giganty F4CX

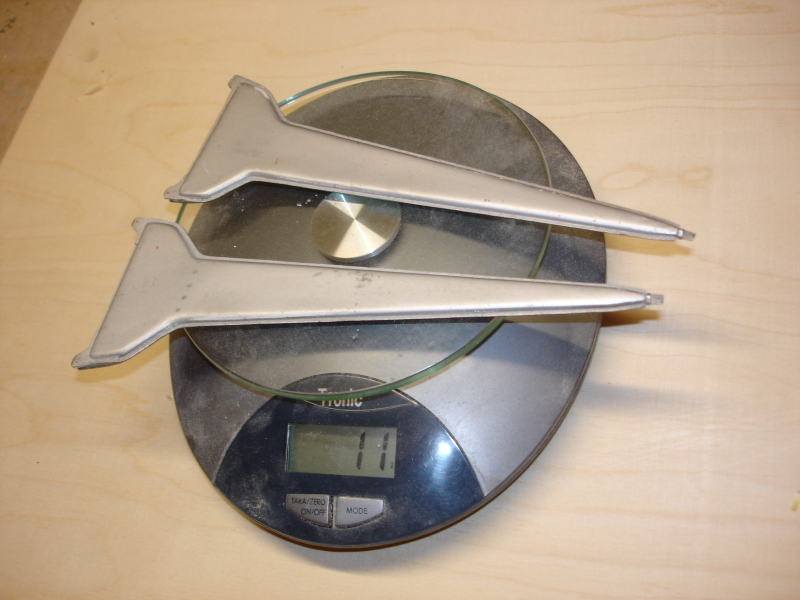

Ale miła niespodzianka. Nie wiedziałem, że masz te zdjęcia. Dwadzieścia lat minęło jak jeden dzień Pozdrawiam. Krzysiek Jak na razie ciężar modelu utrzymuje się wg założeń.