TwinB

Modelarz-

Postów

156 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

10

Treść opublikowana przez TwinB

- Poprzednia

- 1

- 2

- 3

- 4

- 5

- 6

- 7

- Dalej

-

Strona 5 z 7

-

to zobaczę czy mam kola zębate do tokarki na taki posuw 32 zwoje na cal to jest bardzo drobny gwint

-

zeby dobrze zrobić taki gwint na tokarce trzeba miec to co sie na niego nakręca na przymiarkę

-

tak siedzę pije poranną kawę w kuchni i przyglądam sie co to ja nawycinalem teraz wręgi, górny panel i dolny, będę miał kadłub już to rozrysowałem wiec wytnę i wkleję dzis (jak będzie pasować) xd

-

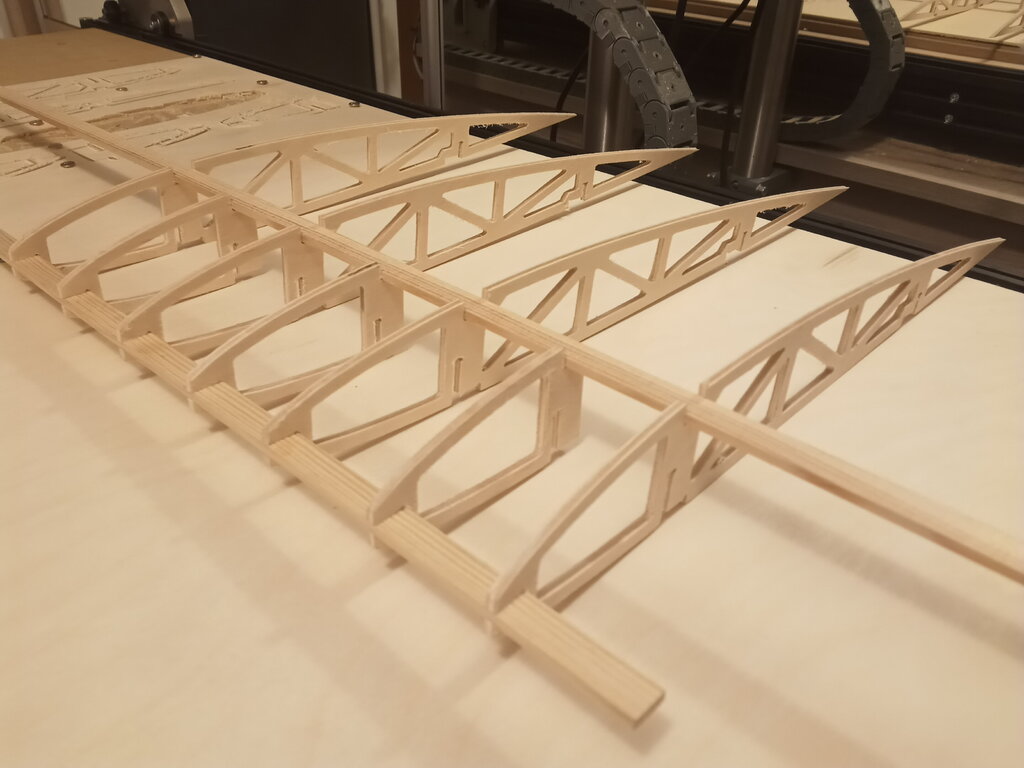

poprawione co trzeba xd skrzydła mam już prawie gotowe trzeba wstawić kieszenie na rury i pierwsze trzy żeberka zamknąć balsą no i wyciąć oraz obrobić lotki biorę się za kadłub tak to jest, rysowania 5h, wycinania 1h ale jakoś to chyba ogarnę ?

-

Nie tak dawno ukończyłem budowę frezarki CNC i trzeba coś na niej zrobic Nie planowałem budowy nowego modelu, ale co będę wycinał i w piec, trochę bez sensu wiec testy czas zaczac próbne ciecia zakończone sukcesem wiec siadłem do kompa i cos tam narysowalem wyszedł modelik 2m rozpiętości, jak dla mnie wymiar słuszny zaczolem od skrzydel sporo tych żeberek , ale tu nie będzie kesonów , skrzydło dość szerokie 36cm c.d.n.

-

tak sie zapędziłem w testach nad frezarką ze zrobiłem skrzydła xd, zostało wkleic kieszenie na rury i zamknąć balsą pierwsze 3 zeberka w zasadzie to powinno wylądować w innym dziale , ale co zrobic to tylko testy maszyny ? wiec co testuje dalej, moze tak kadłub ?? ciekawe kiedy ktos sie domysli co to za samolot xd

-

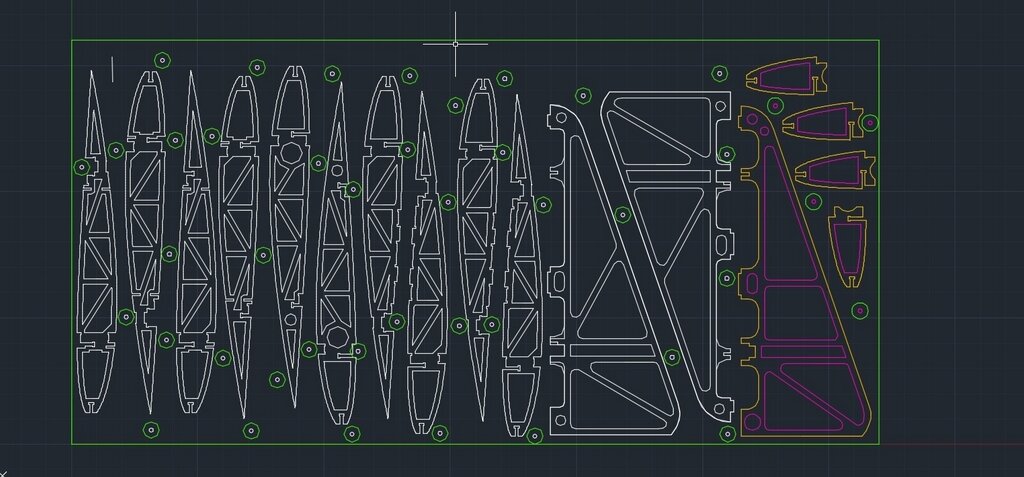

wiec moze zaczne od poczatku podstawa to ustawienie maszyny i parametrów frezowania co juz wcześniej napisałem paski muszą byc mocno napiete druga rzecz to prędkość co by sie frez nie wyginał (znaczy zawsze sięwygina tylko pytanie ile) najprostszym testem jest wyfrezowanie kółka takiego z 5cm srednicy jednego cw drugiego ccw i pomiar suwmiarką bo jak zle to ustawimy to otwory wychodzą za ciasne a wymiary zewnętrzne za duże i sprawdza sie wtedy maksyma "wesele tyle kosztowało a tu nie wchodzi " ? nasteptna ważna rzecz to mocowanie materiału co by sie nie podnosil i tu z pomocą przychodzi cad Ci co sie tym bawią wiedza ze to jak rysunek na kalkach na dodatek z kolorami rysuje formatke czyli material (na rys zielony) umieszczam elementy do wycięcia, ale podzielone do wycięcia wewnątrz (purple) i z zewnątrz( żółty) umieszczam kolka fi 16/fi4 tam gdzie będzie wkręt mocujący (tam gdzie sie to zmiesci frez nie zaczepi) ukrywam wszystkie warstwy poza tymi do wycięcia, wycinam otwory, daje wkręty, tne wewnątrz na końcu po zewnatrz elementy wycięte przenoszę do warstwy "wyciete" (bialej) moze to zawile ale rys zobrazuje to lepiej tne na dwa razy sklejke 3mm na glebokosc 3,5mm, robilem z mostkami podtrzymujacymi, ale teraz bez niczego podnoszę dosc wysoko po cieciu (10mm) i prawie nic nie wyskakuje (czasem cos malego), wtedy wciskam P czyli zatrzymuje program , odgarnę pędzelkiem i S czyli kontynuacja to nie drukarka 3d trzeba pilnować szczególnie jak elementy małe

-

cos tam frezowałem trochę ? moja pierwsza poważniejsza wycinanka muszę przyznać zabawa na całego xd, przenoszenie wirtualnej rzeczywistości (rys w kompie) na coś realistycznego maszyna jest bardzo dokładna, nic nie muszę dopiłowywać wszystko pasuje ps; to skrzydło do modelu rozp 2m

-

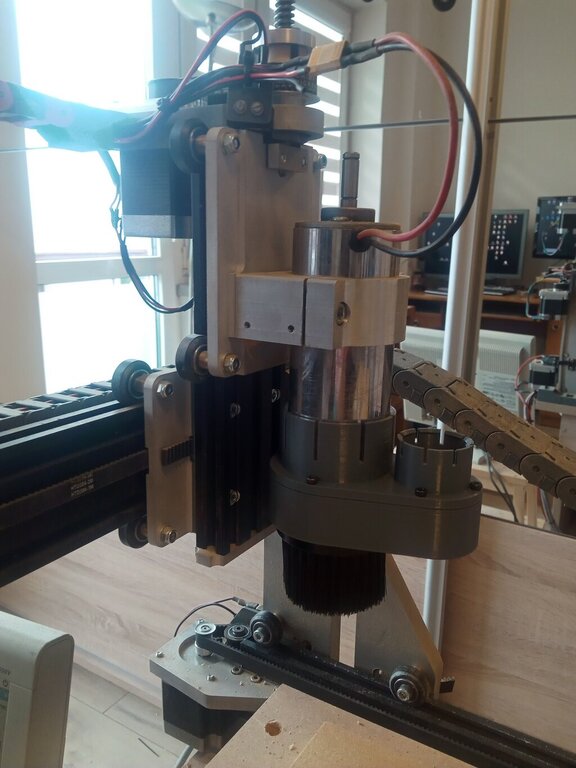

Budowe frezarki zakończyłem ? w zasadzie to nie jest frezarka tylko ploter do ciecia cienkimi frezami drewna xd ostatnim etapem bylo wykończenie sterownika, montaż przełączników i potencjometrów no i wisienka na torcie: NAZWA to nie jest profesjonalna maszyna do produkcji, miała byc budżetowa ale tnie naprawdę dokładnie i trzyma kąty proste stopniowo przyspieszam frezowanie i mierze efekty 60cm/min i 70 cm/min i dalej jest ok frez 2mm będę testował i uczył sie ma jedna podstawową zaletę: JEST MOJA kolejne wycinanki: ps: sprawdziłem w telefonie pierwsze zdjęcia kiedy przyszły profile i je powiercilem 15 grudzień 2021 czyli budowałem ja dokładnie 2 miesiące xd

-

to prędkości obrotowe kolego, posuwy w stali to 80-120 mm na min, alu 200-300 mm/min ale człowiek uczy sie całe życie, jesli już myśli ze wie wszystko to jest po prostu starym durniem ? jak juz napisałem wcześniej nie frezowałem nigdy drewna, jak na razie jedyne co zrobiłem to splanowanie stołu frezem 6mm i wózek startowy do mojego jeta EDF wszystkie wymiary wyszły idealnie, kąty proste itd, złożyłem to nic nie dopiłowujac trzeba frezować dalej, być może moje obawy puszczenia tego szybciej sa spowodowane tym ze mam jeden frez 2mm i 3mm , jak złamie to koniec zabawy nic nie drzy, nie podskakuje, dźwięk ciecia czysty zamówiłem u Chinskiego brata po 10 szt cos tam rysuje w cad i bedę wycinał ze sklejki 3mm (jakaś 1 wojna samolocik) taki rozmiaru 2,2m rozpietosci będzie co ciąć, wytestuje rożne prędkości teraz skoncze obudowe sterownika i wtedy projekt jest zamkniety

-

coś kolego mamy odmienne założenia odnośnie frezowania, co się tyczy drzewa to fakt nie mam doświadczenia ale w metalu spore z prędkością obrotową 20m/min frezuje stal frezem z HSS, jesli używam węglika to 40-60 m/min w duraluminium Pa6 frezem z HSS 60-80m/min weglikowym robie cos sporadycznie w alu ale tu można podwoic predkosc skrawania drewno to prędkości co najmniej 2 krotnie wyższe

-

kupilem w OBI peszel elektryczny 32mm

-

miałem sie nie odnosić do postu powyżej, bo nie widzę sensu w tej wypowiedzi każdy łańcuch jest na tyle mocny co najsłabsze ogniwo, trochę juz pofrezowałem potestowałem itd najmniej wydajnym elementem tej maszyny jest wrzeciono, i tu nic nie zmienia żadne śruby czy inne pierdoły obroty max na poziomie 12,5k dla freza fi2 mm to trochę mało wiec ogranicza to szybkość posuwu warto by zwiekszyc obroty do 24-30k ale dopóki wykonuje frezowania na własne potrzeby to prędkość na poziomie 50cm/min jest zadowalajaca ale z innej beczki, podłączyłem odkurzacz i zamocowałem monitor odkurzacz wysterowałem na poziomie 20-25% jego obrotów ale to jest wystarczające, jest czysto i nic sie nie kurzy jestem naprawdę zadowolony jeszcze tylko trzeba obudować sterownik CNC i koniec ?

-

no właśnie co się stanie, frez się ugnie jeśli nie może wejść w materiał, lub nawet się złamie silnik nie zgubi żadnych kroków na frezarce co mam do metalu zdarzało mi się złamać frez 10-12mm ale to przez mój błąd (zaczepił o łapę lub śrubę mocująca) kiedyś tez puściłem w alu frez 10mm zagłębiony 2mm z prędkością G0 ? o dziwo nie złamał sie ale wykreślił takiego esa ( odchyłką od wymiaru jakieś 3mm), tak sie wygiął. Ale to byl HSS węglik by pękł . frez 2-3 mm jest jak zapałka łatwy do złamania

-

rozpędzanie długie?? hehe ale do jakiej prędkości, bo jak masz 1 lub max 2m/min, tu jest 12 w przejazdach G0 ta brama wręcz przeskakuje z miejsca na miejsce ale to są ruchy nie robocze czyli G0 w uproszczenie mamy 4 komendy G do ruchu freza g0 szybki przejazd g1 praca po prostej od punktu do punktu z prędkością ustalona parametrem F G2 i G3 praca po luku (w lewo lub w prawo) i co sie dzieje frez jedzie od punktu a do punktu b a potem do c czyli startuje a rozpędza sie , hamuje przed b, osiąga b znowu sie rozpędza pędzi do C i znowu hamuje jeśli ktoś tak generuje G-cody to duży błąd jest taki parametr G64 powoduje on to ze frez nie zatrzymuje sie tylko idzie po luku (w tym przypadku 0.1mm) wszystko zaczyna chodzić szybko i płynnie zrobiłem zdjęcie monitora a tu filmik z pracy

-

wiec po kolei: ? - masa bramy jakas tam jest (około 4kg) i problemem jest nie prędkość tylko przyspieszenie i hamowanie jak ustawiłem prędkość max na poziomie 12m/min stopniowo podnosiłem tez przyspieszenie az do gubienia kroków, potem ustawilem 80% tej wartosci (gubienie kroków słychać bo to tak jak byś stukał młotkiem w imadło) przyspieszenie do max prędkości na długości 50mm i w czasie 0,5 s -zębatka jest mala ale to naciąg jest decydujący, jak będzie luźno to przeskoczy -rozciąganie paska praktycznie nie występuje (zbrojony włóknem szklanym i kevlarem), naciągam je naprawdę mocno, graja jak struna w gitarze xd paski oczywiście o profilu HTD (eliptycznym) nie maja luzów nawrotowych newralgiczne są mocowania silników i napinacze, muszą być bardzo sztywne -silniki nie gubią kroków, 3A przy 24V daje trochę mocy -silniki maja 200krokow na obrót, ale na wzmacniaczach (sterownikach) i w Linuxie ustawiłem podział kroku na 8 (próbowałem na 16 i 32 ale max prędkość spada ze względu na przepustowość portu LPT) daje to rozdzielczość na poziomie 1600 kroków na 36mm czyli 0.0225mm (kroki pośrednie sa wysterowane PWM ważne sa dobre sterowniki) kolega ma w Anglii ploter do ciecia płyt, firmy De Walt, pole robocze 260cmx210cm, siedzi tam jakieś spore wrzeciono oczywiście na paskach i serwomotorach, używa go już kilka lat to właśnie śruby się nie nadają do obróbki drewna bo są zbyt wolne i wymagają smarowania ( a wiec nie tolerują pyłu drzewnego)

-

szczotka z allegro za jakies 7pln wybralem taką 6 cm srednicy dzis pierwsze powazne frezowanie i ciag dalszy tak to to wyszlo pasuje i daje sie poskladac

-

niewielkie ale zmiany dorobiłem ssawke do odkurzacza, sklada sie z 3 elementow po zamontowaniu wyglada tak co fajnie sie udało to samoczynne przesuwanie się tej szczotki po wrzecionie do wysokości materiału zasadniczo maszyna działa, muszę teraz wykończyć takie pierdoly, jak mocowanie monitora, podłączenie odkurzacza i skończenie obudowy na sterownik

-

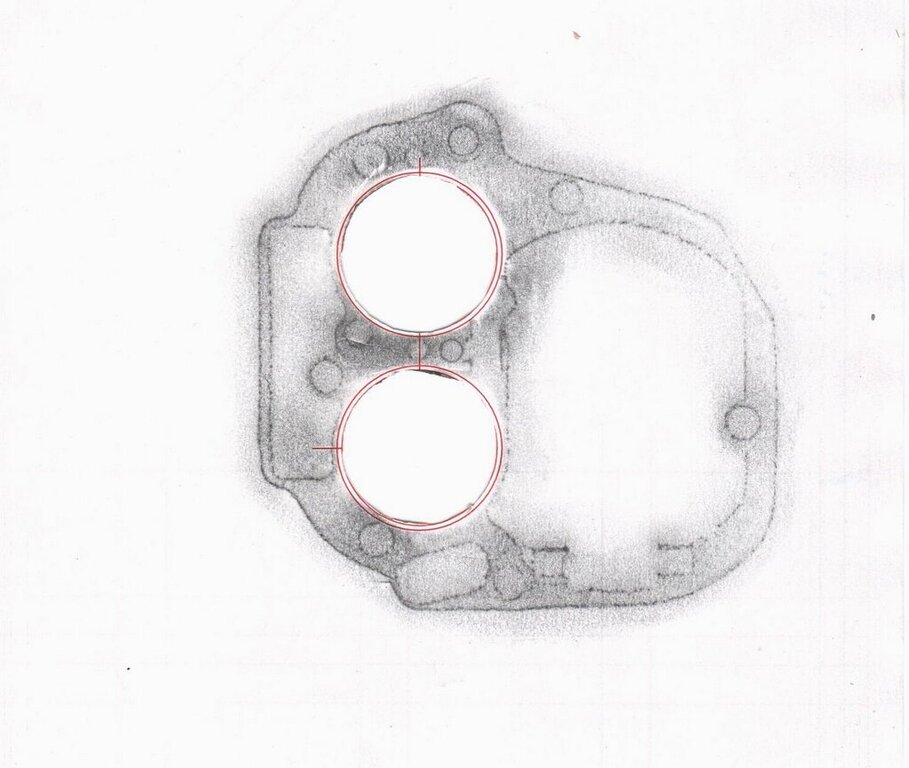

mam taka wypracowana metodę ? jeśli jest oryginalna to kładę ja na skaner i robię jpg, potem podkładam to pod spod w AutoCad i obrysowuje gorzej gdy brak i trzeba odbic z korpusu ale tu używam zwykłej kartki do drukarki, startego grafitu z ołówka i brudnego palucha xd to potem na skaner i dalej to samo ps: dziekuje pacyfic_77

-

nie bardzo miałem czas, w poniedziałek wyfrezowałem coś nie modelarskiego, uszczelki do gaźnika z kyngelitu 0.8mm skręciłem wszystko z plytą pilśniową 3mm i frezowałem przez całosc tak to wyszło po demontażu ogólne wrażenie jest takie ze wyszła mi maszyna bardzo szybka i dość precyzyjna paski sprawdzają sie naprawdę dobrze, myślę ze błąd jaki ludzie popełniają to zbyt mało sztywne mocowanie silnika i napinacza naciąg ma być dość spory wczoraj miałem urodziny, musiałem ogarnąć mieszkanie i nie było czasu a dzisiaj sciagnolem ze ściany modelik jeta i muszę do niego zaprojektować wózek startowy, będzie ze sklejki 4mm ten model nie ma podwozia

-

zasadniczo większość rysuje w AutoCad, łatwo sie to przenosi na frezarkę, ale używam tez Solid Edge, świetny program do skomplikowanych złożeń części w 3d i moje ostatnie odkrycie (z przed roku ?) to Autodesk Fusion 360 genialna sprawa do zaawansowanych rysunkow 3d (super do drukarki) g-code generuje takim programikiem E-Cam polecam zajzec https://v4.e-cam.it/, brałem udzial w wersjach testowych i sie od niego uzależniłem xd a dzisiejsze postepy: stół splanowany i przefrezowany w kratkę i pierwsze frezowanie, cos tam narysowałem testowo sklejka lotnicza 4mm, frez 3mm, posuw 800mm/min zagłębienie 1mm link Youtube https://youtu.be/ohDlop5qxaw wyszło takie coś pomiary wykazały max odchylke 0.1mm od wymiaru, chyba trochę za szybki posuw, nasteptny raz 600mm/min starczy tej zabawy na dzis, muszę cos posprzątać trochę xd

-

dolozyłem wentylator na 12V i uruchomilem planowanie stolu frez fi 6 posuw 1000cm/min zagłebienie 0.3mm przesuniecie 4mm czyli 105 x1min w sumie mam troche czasu link do filmu Youtube https://youtu.be/U1TNniHWN6w

-

bede planował stól frezem 6mm jako drukarke polecam ender3 pro tania bardzo dobra maszyna, po niewielkich modyfikacjach dziala idealnie moze mi ktos podpowie z jakimi przedkosciami posowu i z jakim zagłębieniem frezować drewno frezem 2, 3, 6mm w stali czy alu to wiem tu brak mi doswiadczenia

-

widze kolego ze nie doceniasz wydruku, ludzie robia na drukarkach cale napędy EDF a tam 30-35k rpm ja zdecydowałem sie na elektryczny, właśnie drukuje mocowanie muszę wykończyć tez blat i go splanować ,wtedy zaczne pierwsze frezowania (mam zamiar dzisiaj) ps: taka pogoda z nie wychodze z domu

-

Ogolnie to maszynka mi sie podoba, tyle ze zbyt mała (deska balsy sie nie zmiesci) ale to prawda ze delikatne frezowanie w metalu powinna uciagnąć ja pomału uruchamiam swoją link do Youtube https://youtu.be/AZL_ATy2xKw jeszcze nie wiem jak frezuje ale wierci dobrze ?

- Poprzednia

- 1

- 2

- 3

- 4

- 5

- 6

- 7

- Dalej

-

Strona 5 z 7