Stearman

Modelarz-

Postów

466 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

6

Treść opublikowana przez Stearman

-

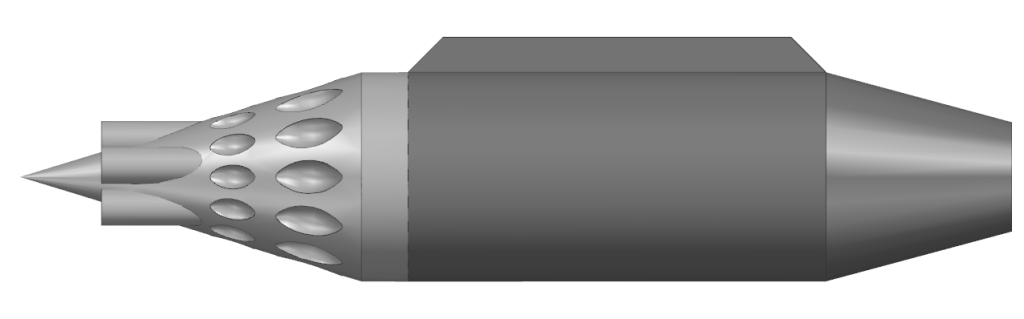

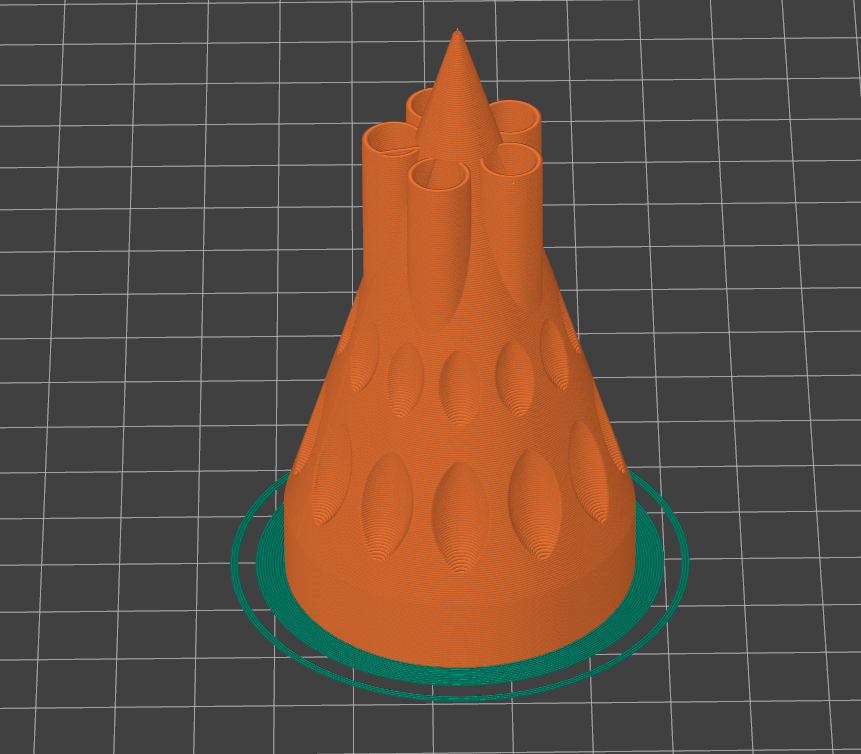

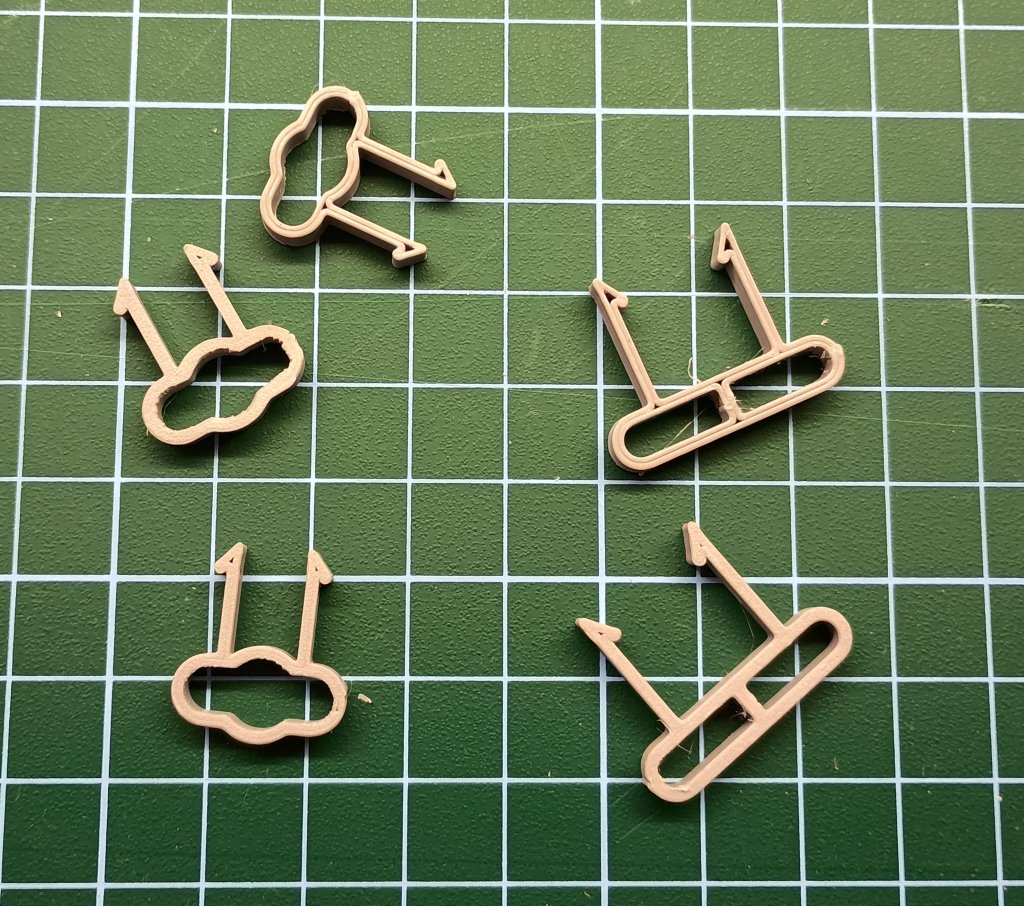

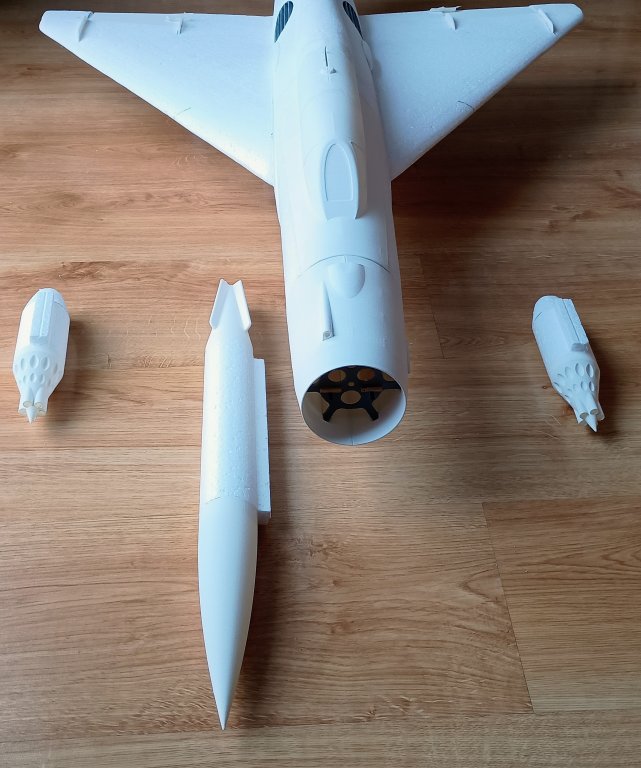

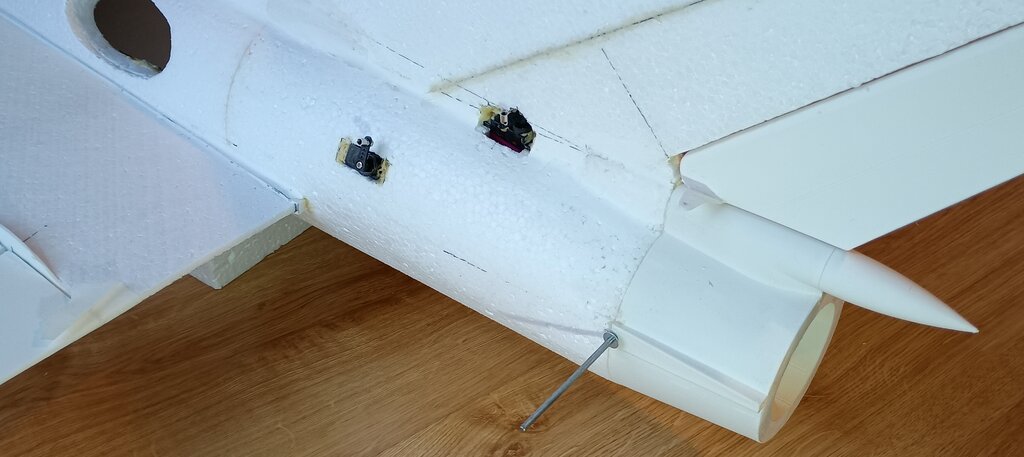

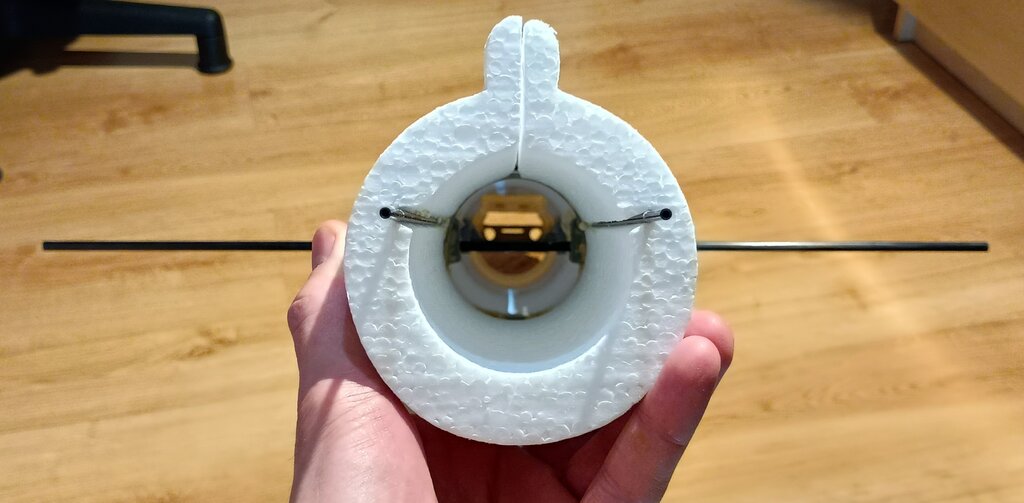

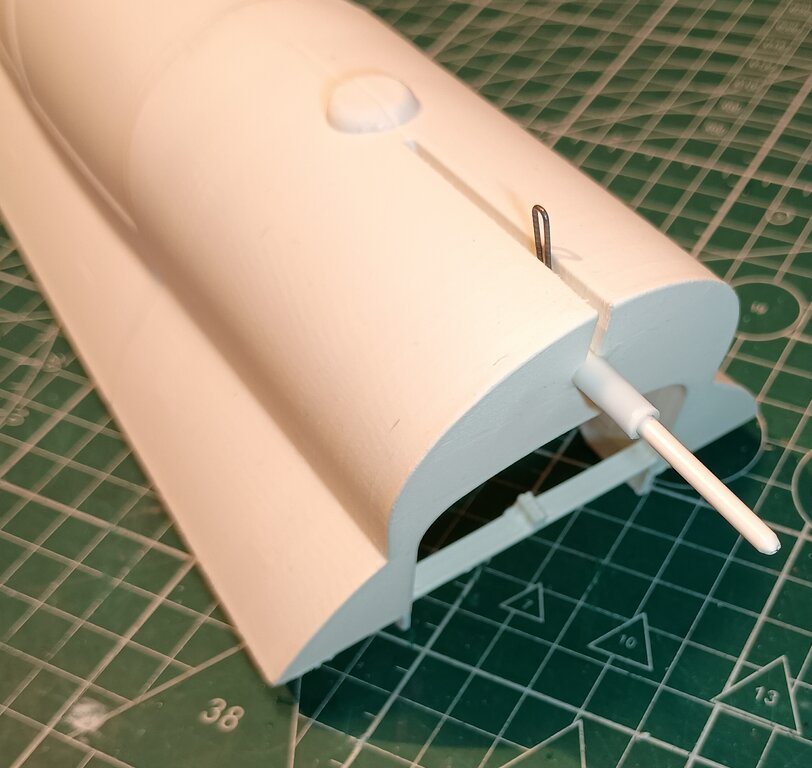

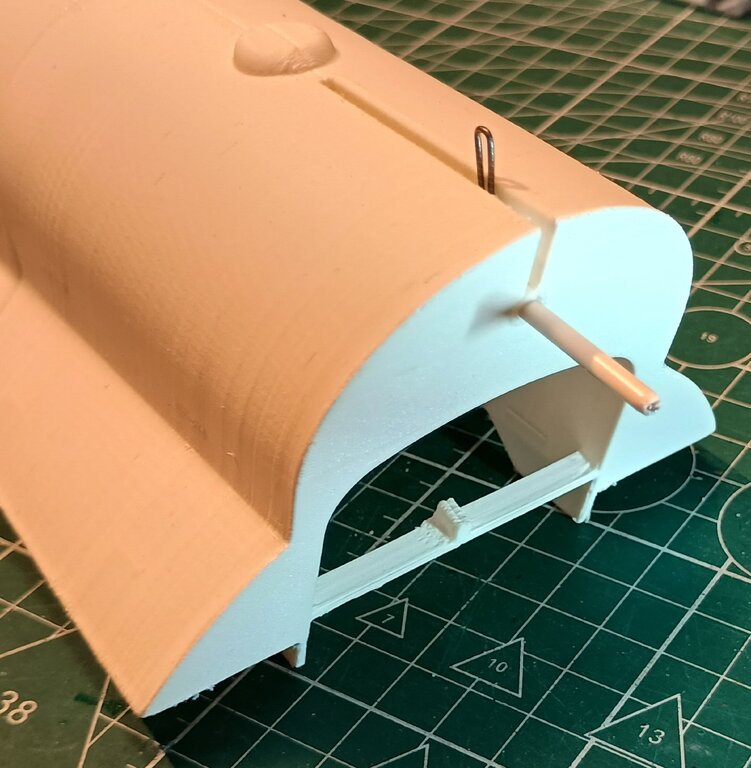

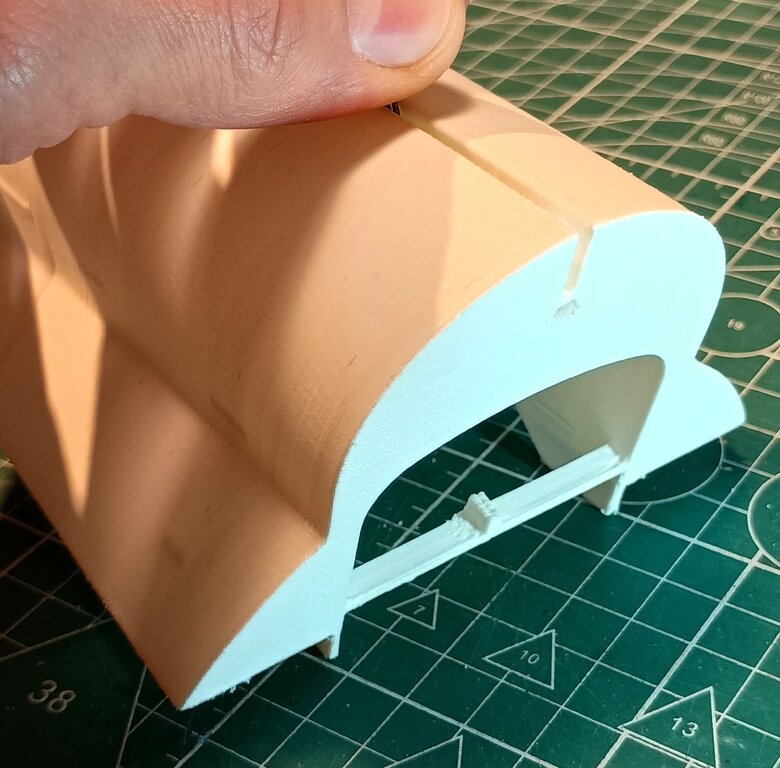

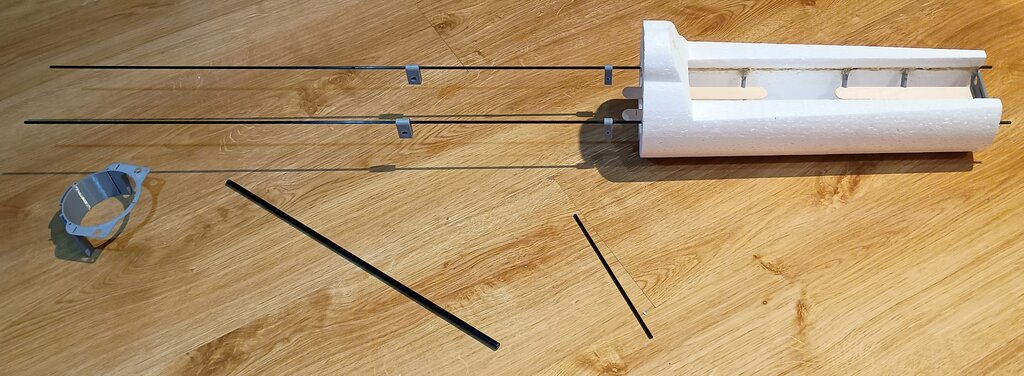

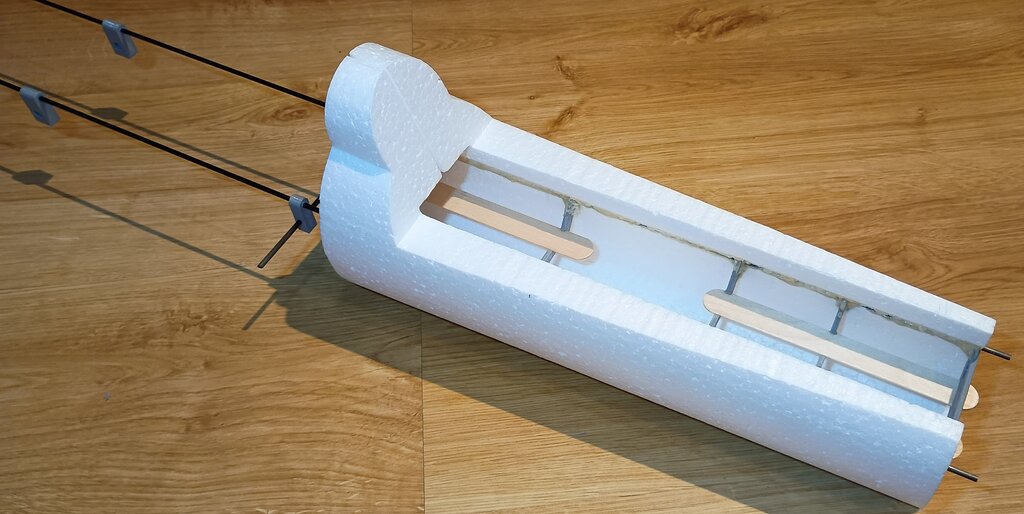

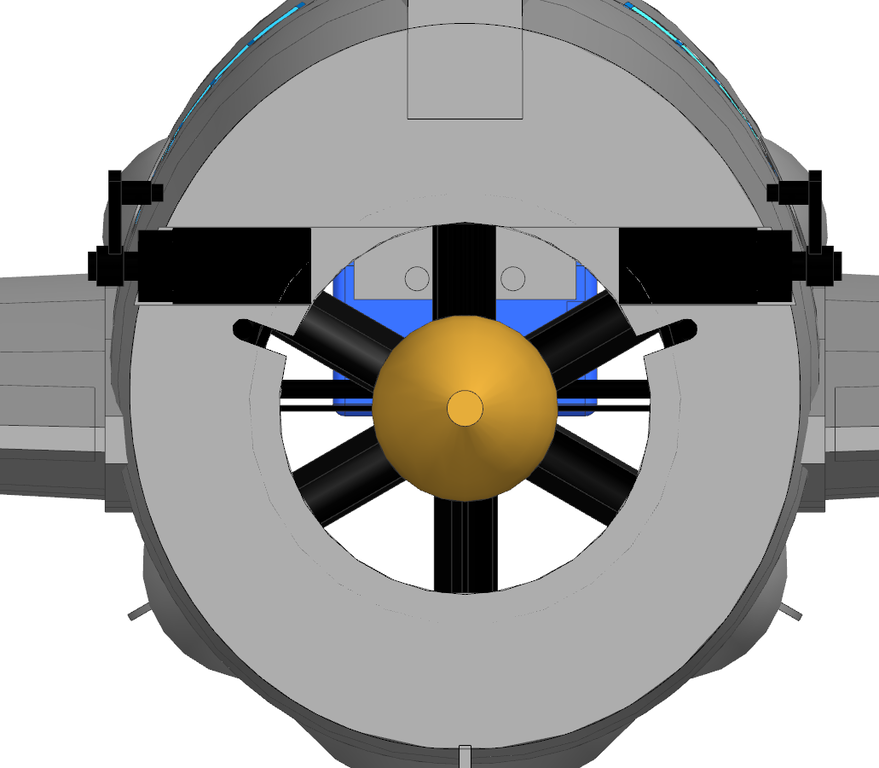

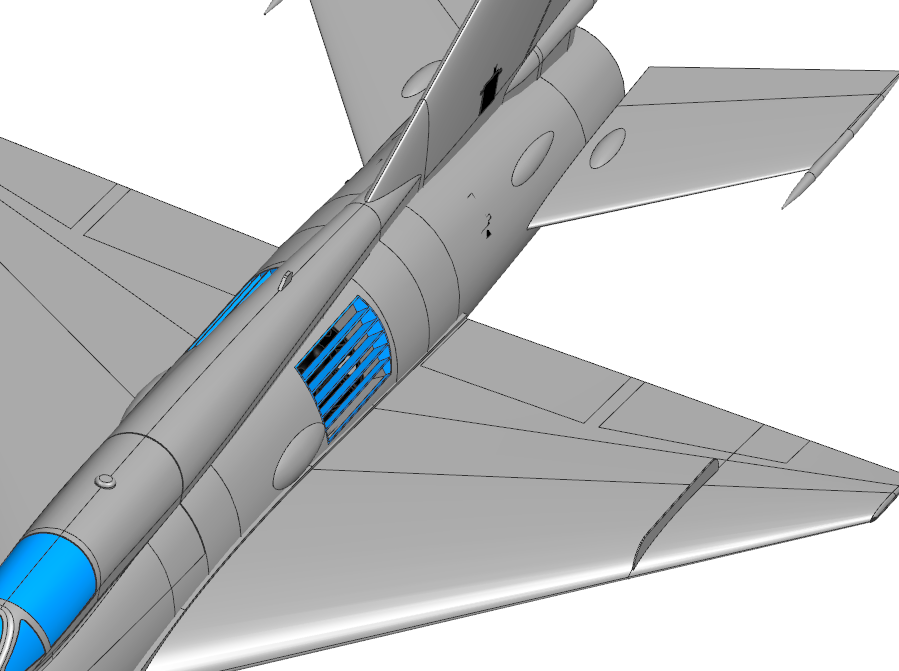

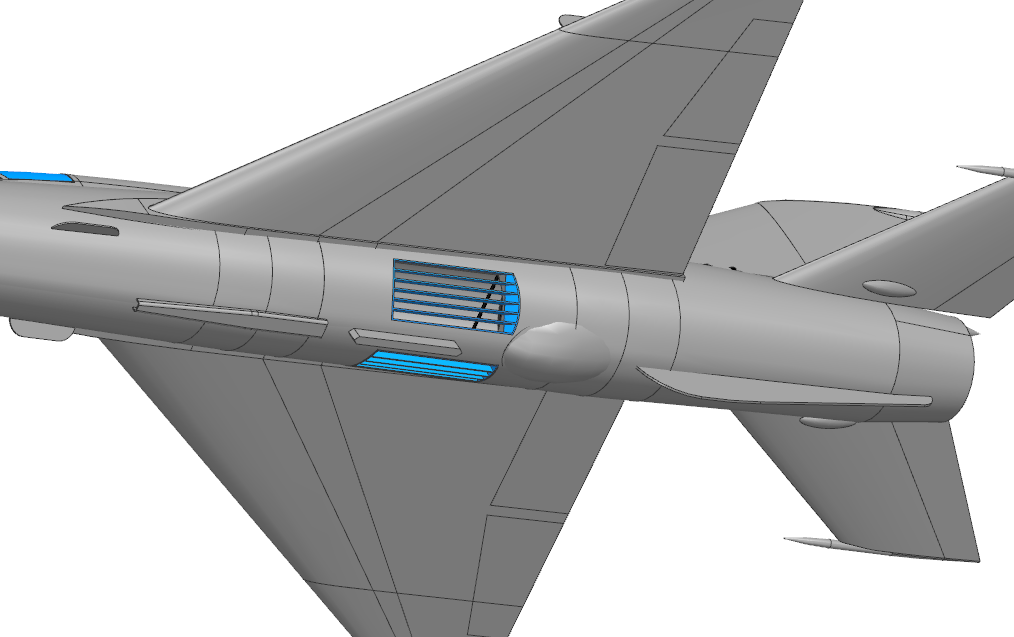

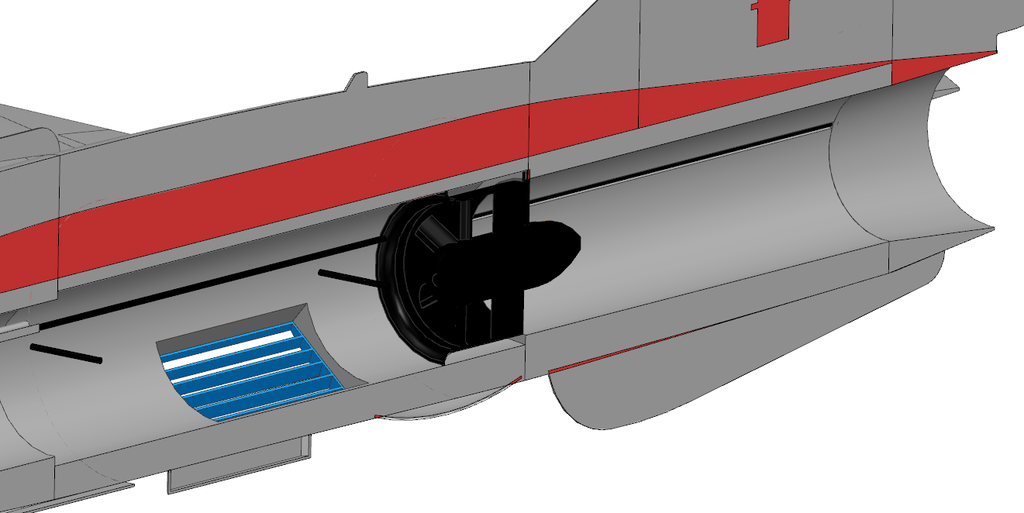

Kolejny weekend dobrej pogody, jeszcze chłodno, ale walczę z malowaniem... Uzbrojenie już pomalowane i wyszło całkiem nieźle. Styropian okleję jeszcze taśmą pakową skoro ma trzeć po popasie i będzie ok. Co ciekawe dolny zbiornik musi mieć odłączną końcówkę, gdyż zasłania pokrywę dostępu do turbiny. Rozwiązałem ten problem wklejając szpatułkę z przetyczką z wykałaczki, która ciasno jest spasowana. Dzięki temu będę mógł na stałe przykleić dolny zbiornik, a w razie potrzeby odłączać końcówkę. Tak sobie pomyślałem, że takie wyrzutnie mogłyby by być ciekawym dodatkiem do wielu modeli. Dużo z Was ma drukarki 3D, zatem załączam modele STL wyrzutni. Nos wyrzutni należy wydrukować w trybie WAZY, podobnie jeśli ktoś nie chce wykonywać ze styropiany korpus. Modele w slajserze można przeskalować i dostosować do swojego modelu MIG21_WeaponFront.stl MIG21_Weapon1.stl c.d.n...

-

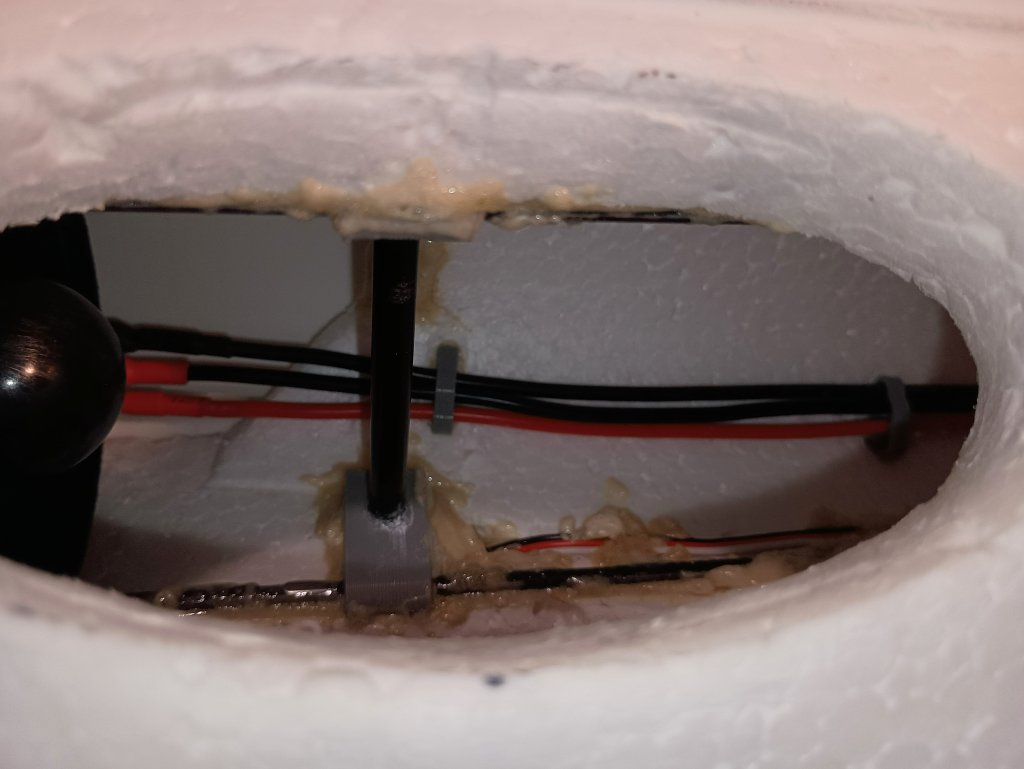

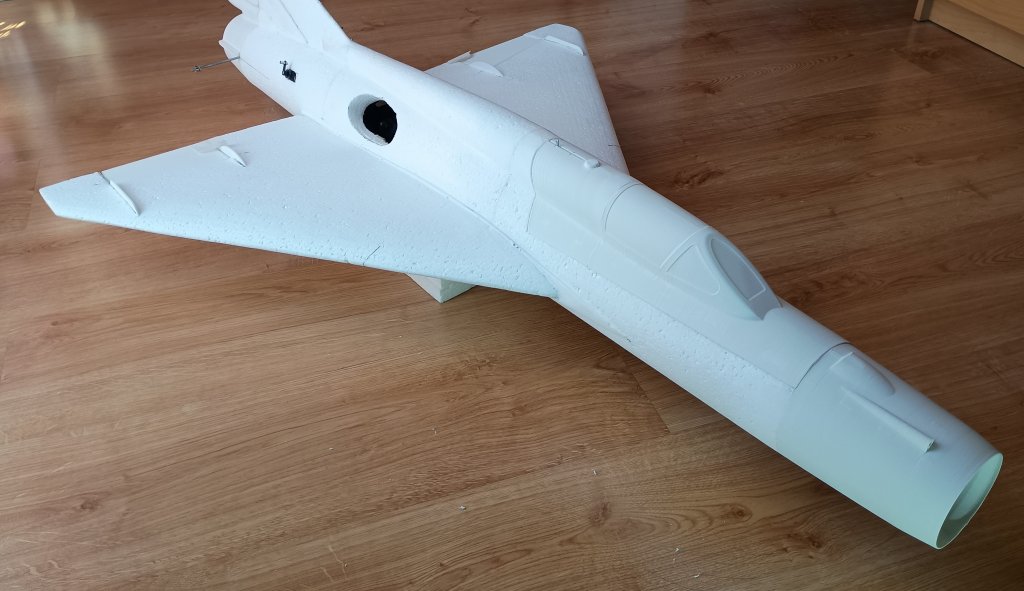

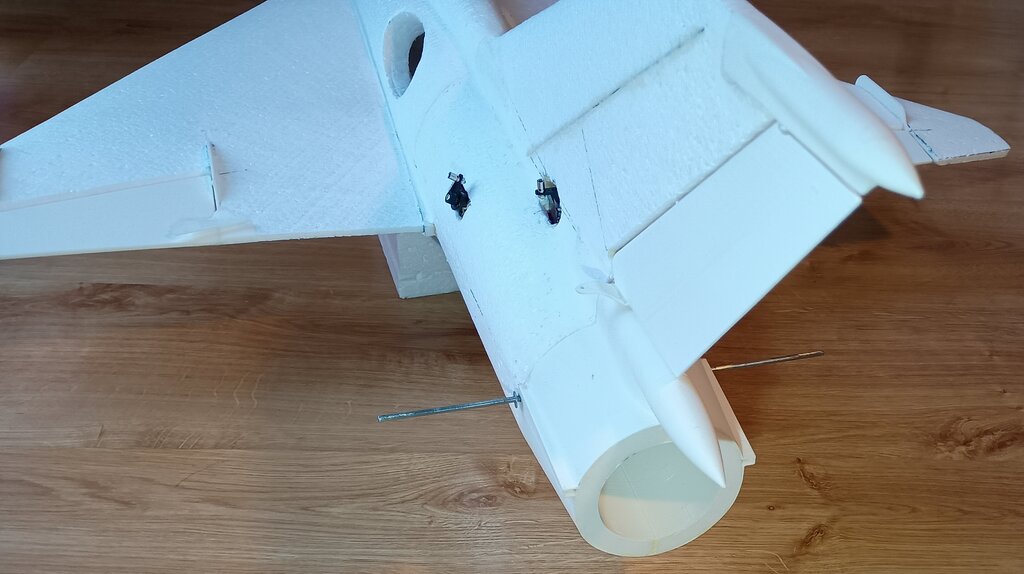

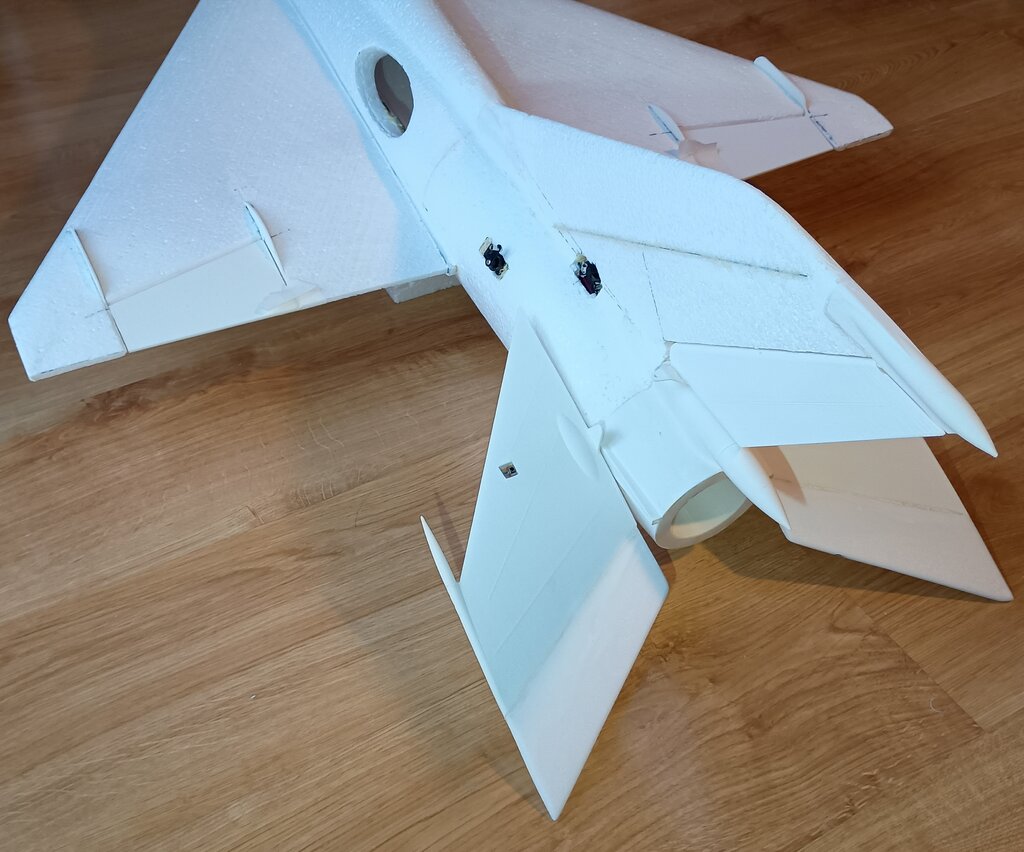

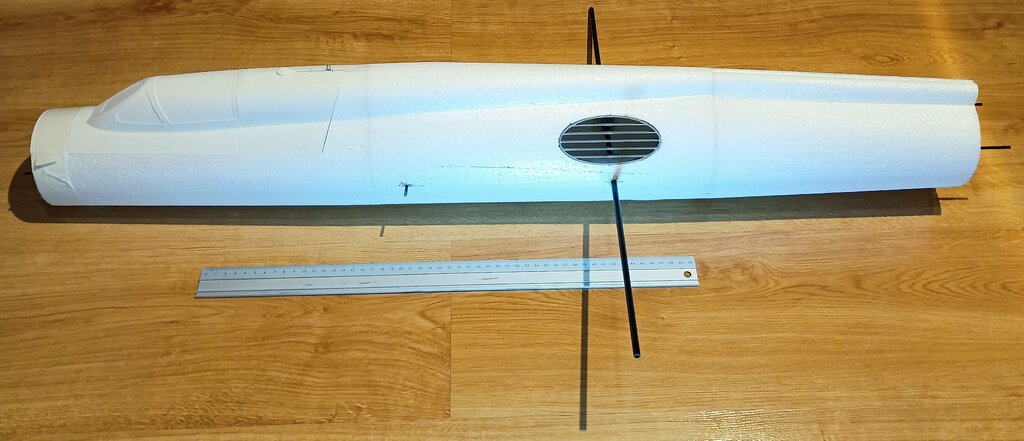

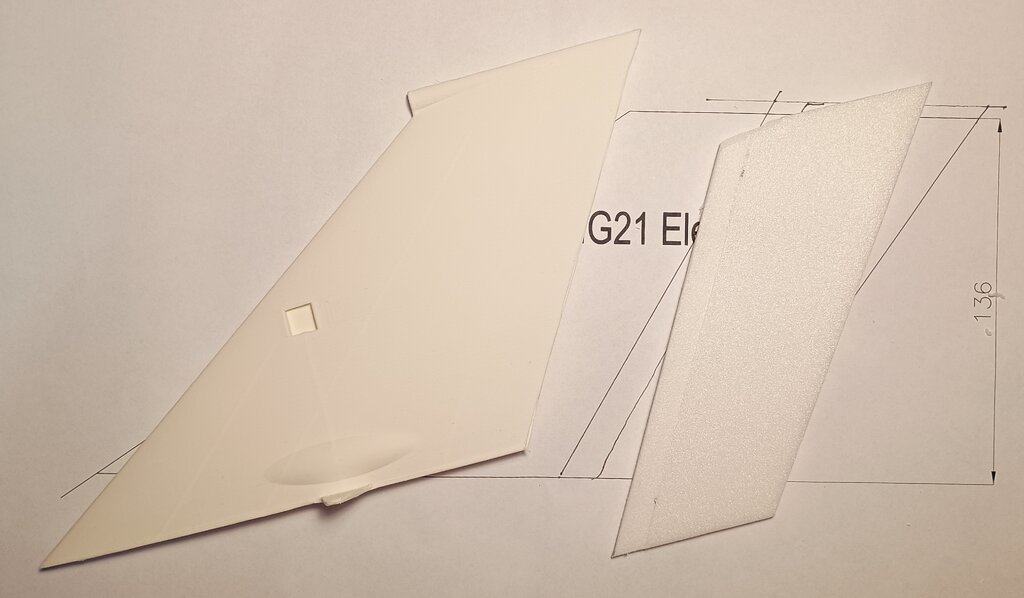

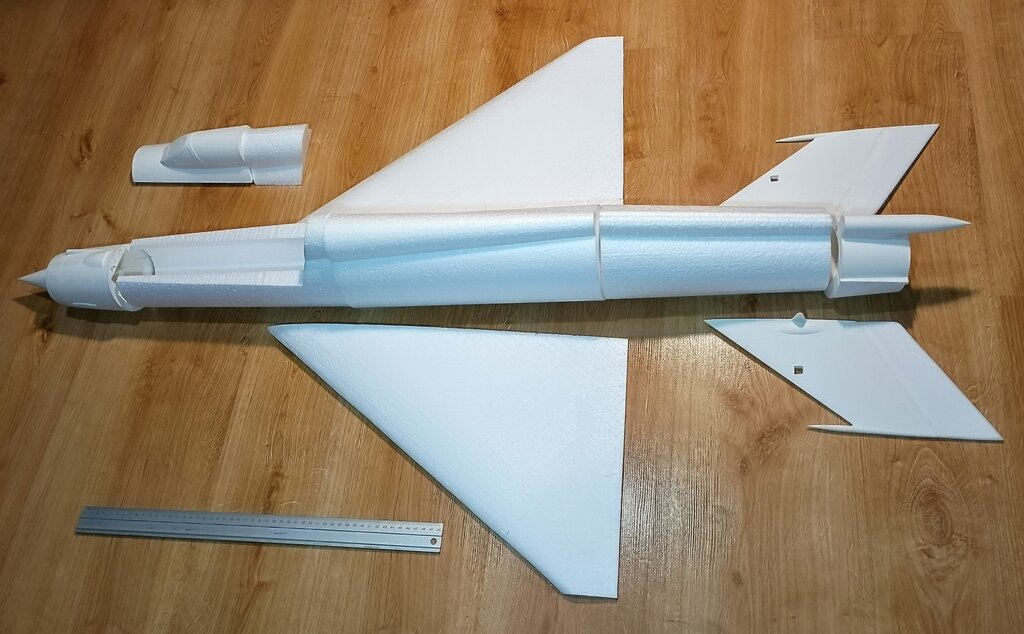

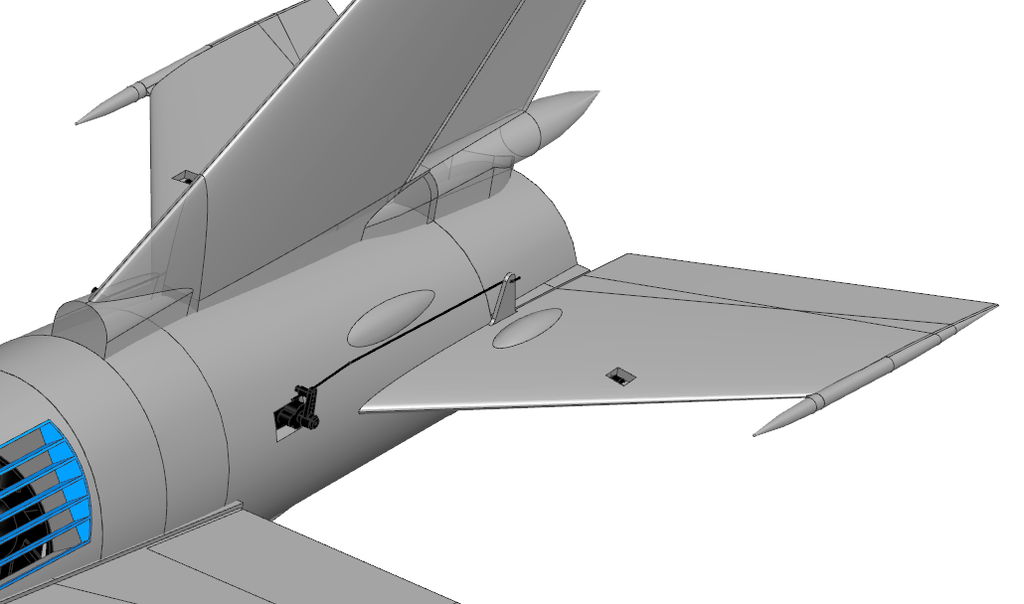

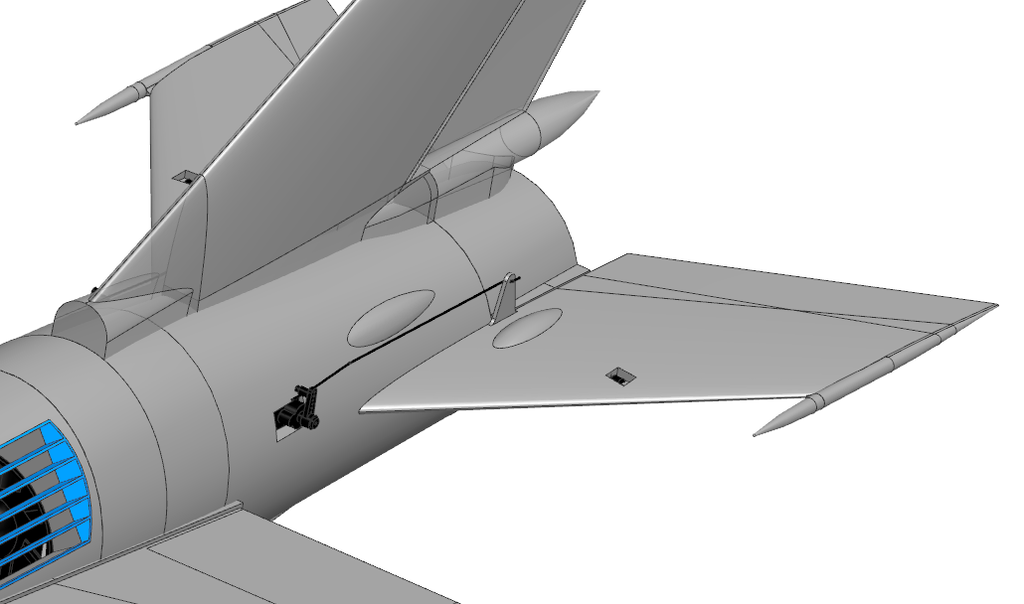

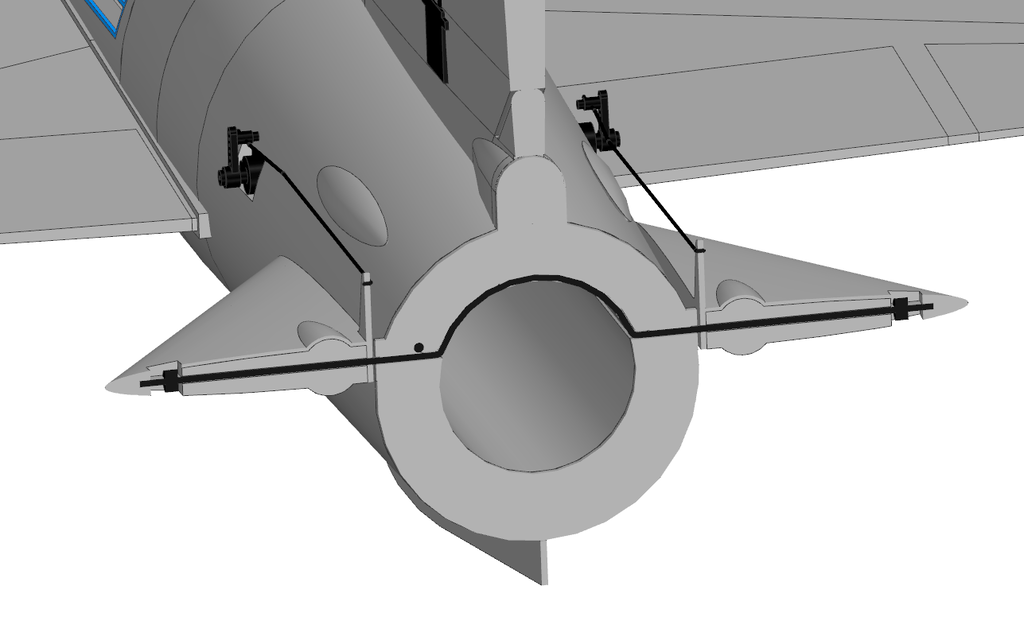

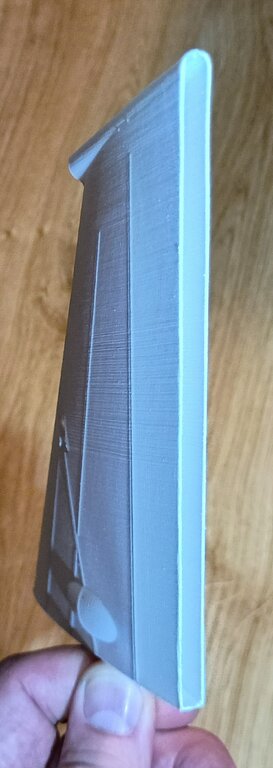

Przepraszam, ale w natłoku roboty nie miałem jak wrzuć na forum postepy z prac... Następna w kolejności do zrobienia jest płetwa dolna. Jest cienka i z uwagi na brak podwozia będzie szorować po trawie. Więc zrobiłem to tak, że wydrukowałem nakładkę na rant płetwy, a sama płetwę wyciąłem z depronu 3mm wg szablonu... całość wkleiłem do kadłuba. Wydrukowałem też przelotki da kabli od EDF by się nie plątały, wkleiłem je w styropian i umocowałem kable. Mając prawie wszystkie komponenty, serwa, ułożone kable, przymierzyłem się do sprawdzenia środka ciężkości... Wziąłem akumulator maksymalnie do przodu, mój pięknie wydrukowany dziób, skleiłem taśmą i..... ..... i zgodnie z obawami i prawem Murphy'ego wyszło, że akumulator powinien być 70mm bardziej wysunięty ku dziobowi 🤯 A taki piękny był stożek 🤣, ale cóż, modelarstwo to ciągłe wyzwania.... Musiałem wprowadzić poprawki projektowe, bo mam na to miejsce, a oczywiście nie chce dorzucać obciążenia by wyważyć tak jak jest.... Musiałem wydłużyć ławę, na której leży akumulator, częściowo będzie on wchodził w wydrukowany dziób... Ale po kolei.... Wyrżnąłem przednią wręgę by zrobić prześwit dla pakietu. Pod spodem wywierciłem otwory we wręgach by wkleić tam rurki węglowe jako podparcie przedłużenia pomostu pakietu. Dopiero na rurki wkleiłem przedłużenie szpatułek jako bazę. Przednia wręga tym razem dostała wyrafinowany kształt gwiazdy szczęścia... to musi działać Dziób MIG'a został przeprojektowany by zamocować w nim gwiazdę wręgi przedniej i pozycjonowanie akumulatora.... duży przewiew, chłodzenie powinno być ok. Szybko wkleiłem dziób udając, że tak miało być od początku Na brak miejsca na oprzyrządowanie nie ma co narzekać Sam stożek wlotowy będzie wklejony na końcu. By odreagować, pomyślałem, że dołożę mu jakieś wypukłości na kadłubie, takie charakterystyczne od komór podwozia na górze i dole kadłuba oraz w sekcji ogonowej przy sterach wysokości... Wyciąłem elipsy z depronu, oszlifowałem i przykleiłem... no wyszło jak wyszło, ale wypukłości całkiem przyjemne Z przodu wydrukowałem płetwy, kierownice, też charakterystyczne dla tego samolotu. Korzystając z podpowiedzi bardziej doświadczonych modelarzy, dzięki @robertus , postanowiłem wykorzystać zbiornik podkadłubowy jako płozę przy lądowaniu. Zamysł taki, by dziób i końcówkę zbiornika wydrukować z PLA-LW, a główny cylinder wyciąć ze styropianu. I tu naszło mnie, że jeszcze mam pod skrzydłami popychacze lotek.... i warto byłoby je tez osłonić... np zasobnikami rakietowymi o podobnej konstrukcji. Więcej na ten temat przy ich montażu... w każdym bądź razie wyszło to tak.... Strach się bać Zanim go "uzbroję" musze pomalować spód... i tak korzystając z weekendowej pogody Mig dostał trochę srebrnego koloru i spód w kolorze jasny szary Już coraz bliżej końca.... c.d.n.

-

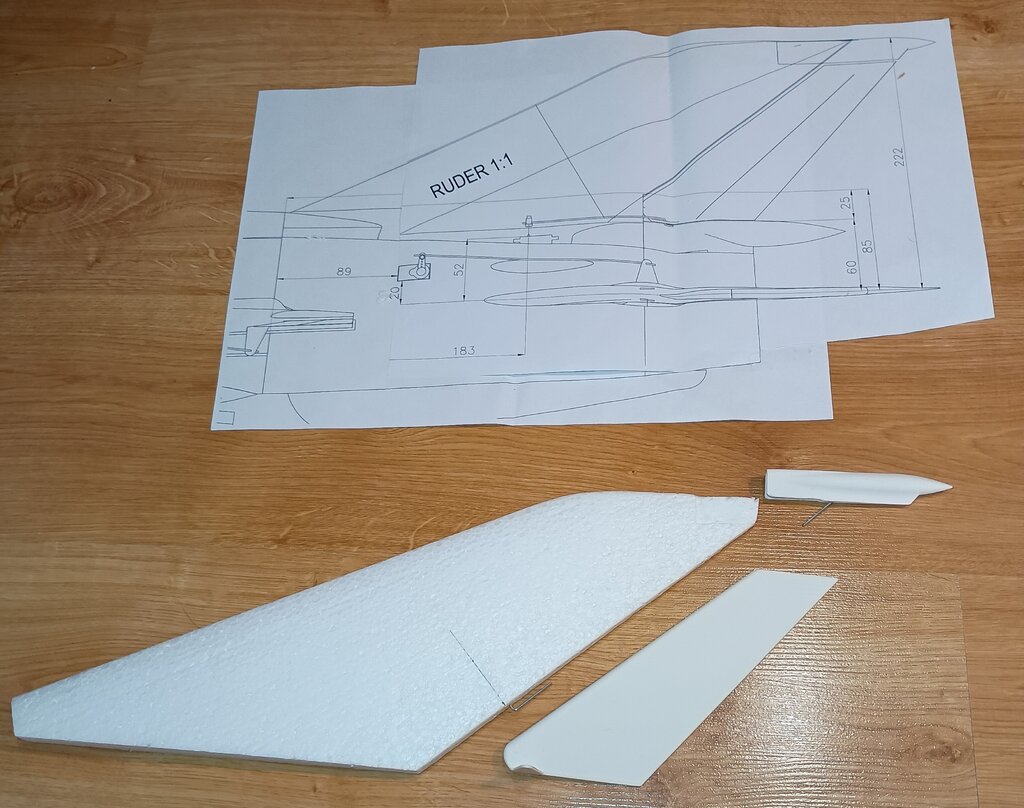

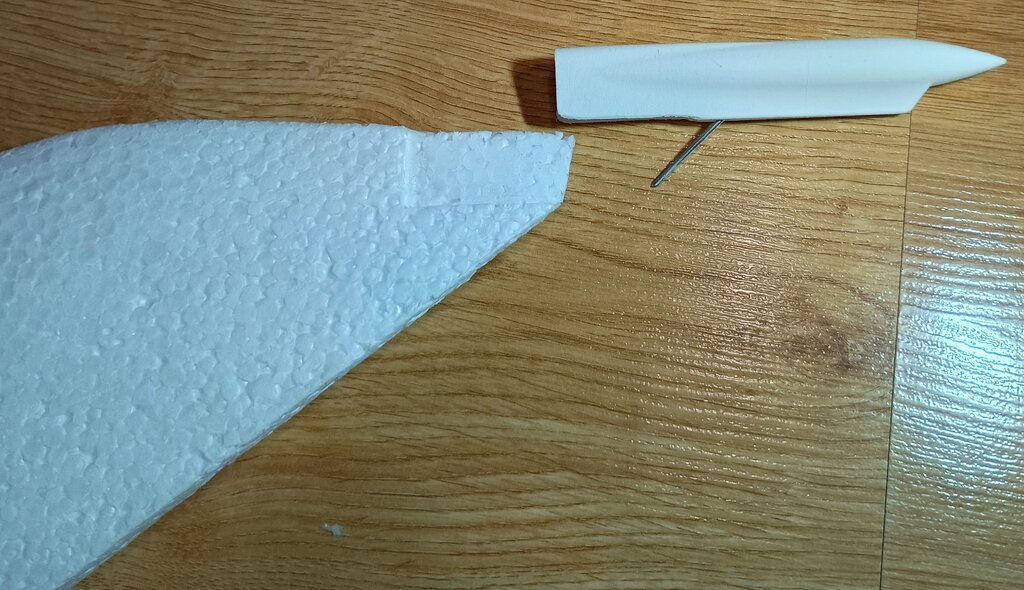

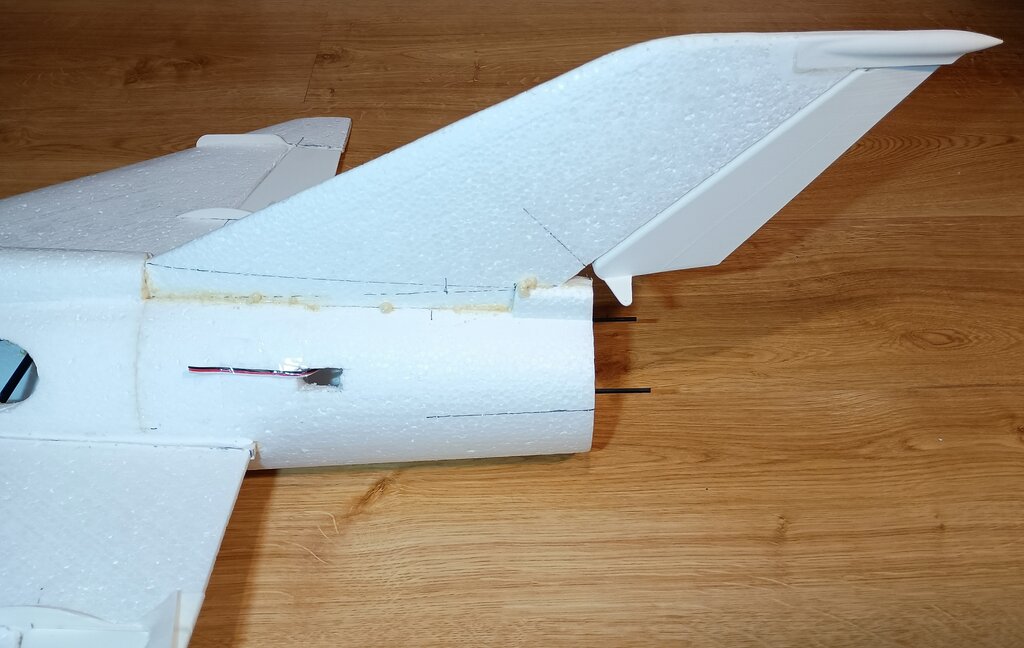

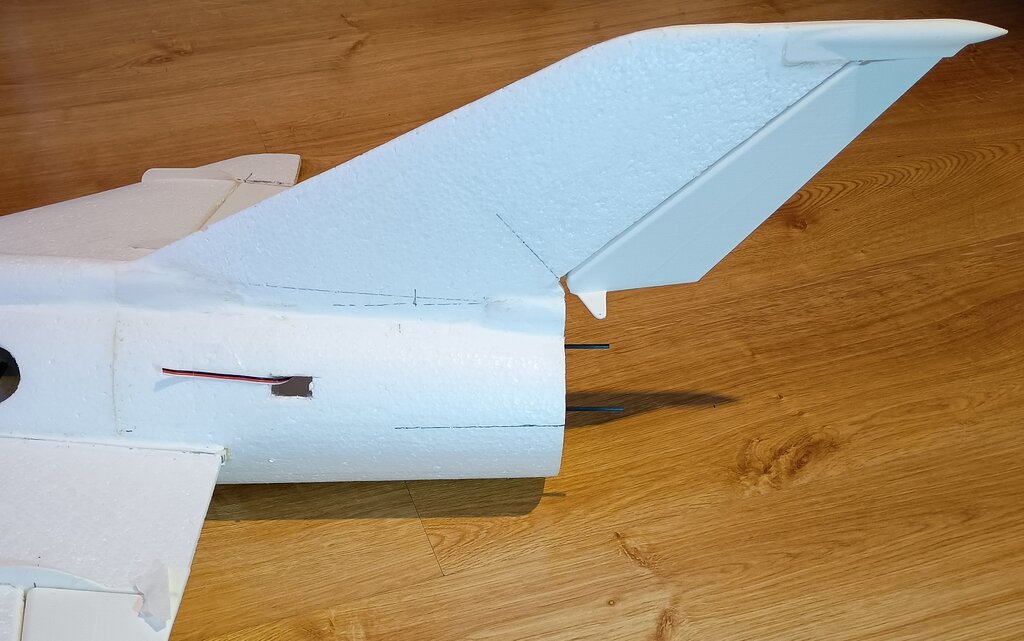

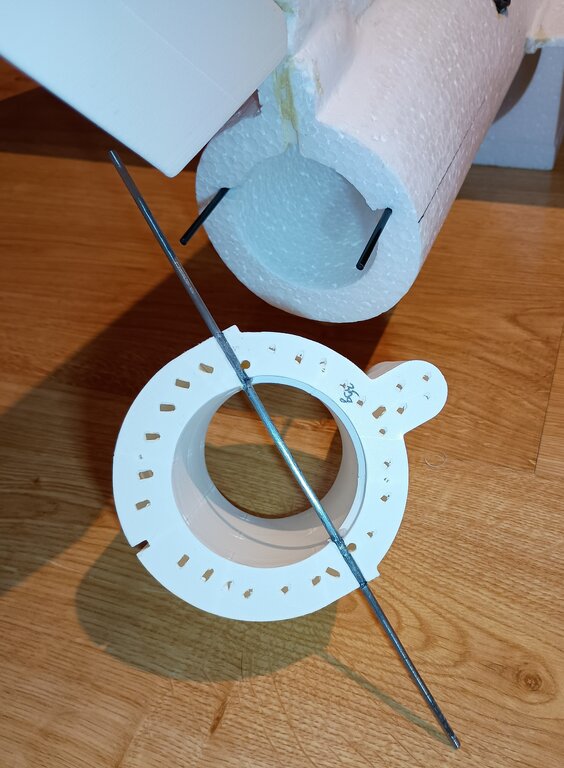

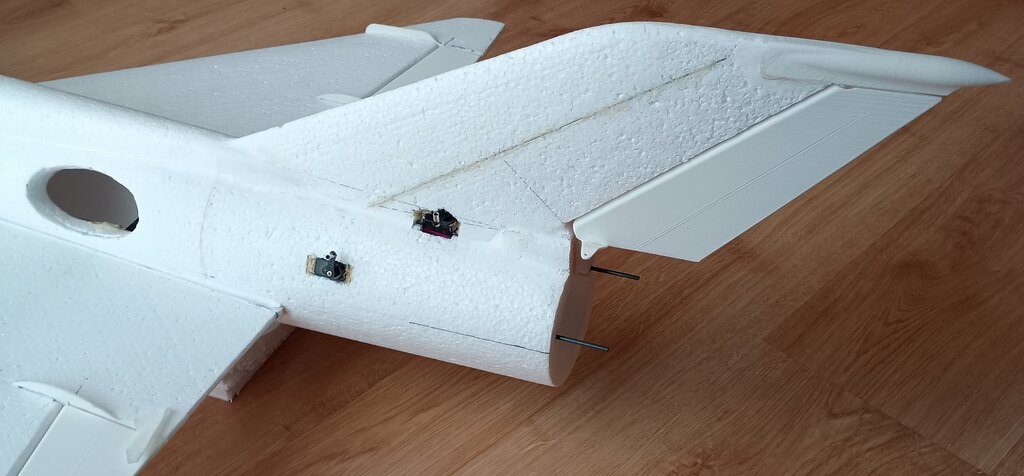

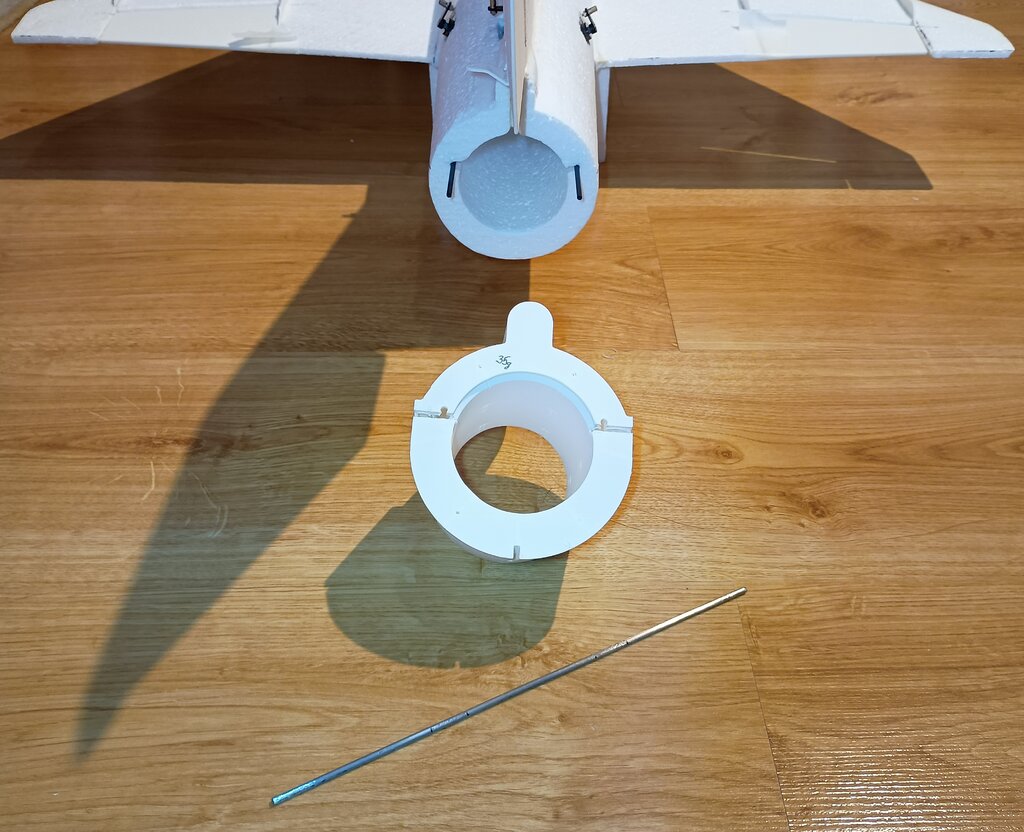

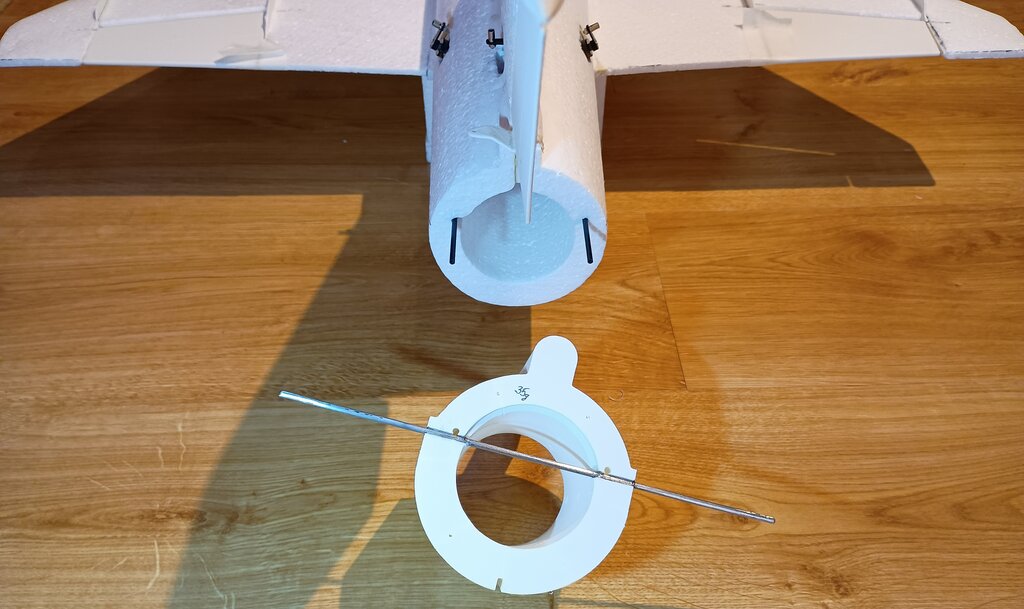

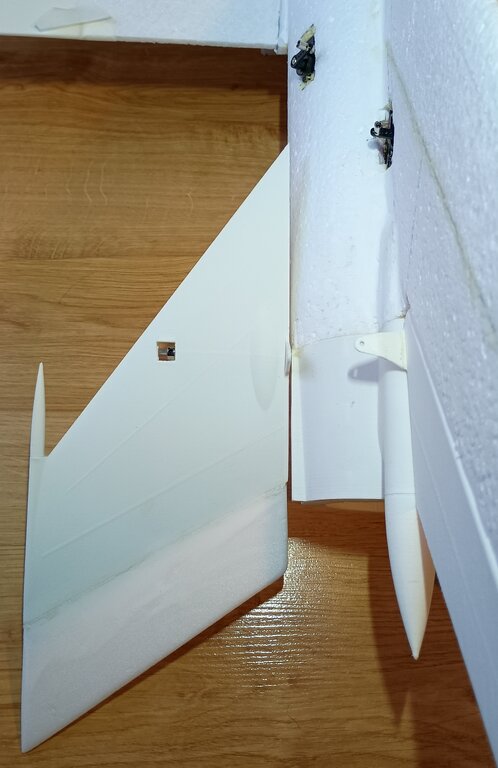

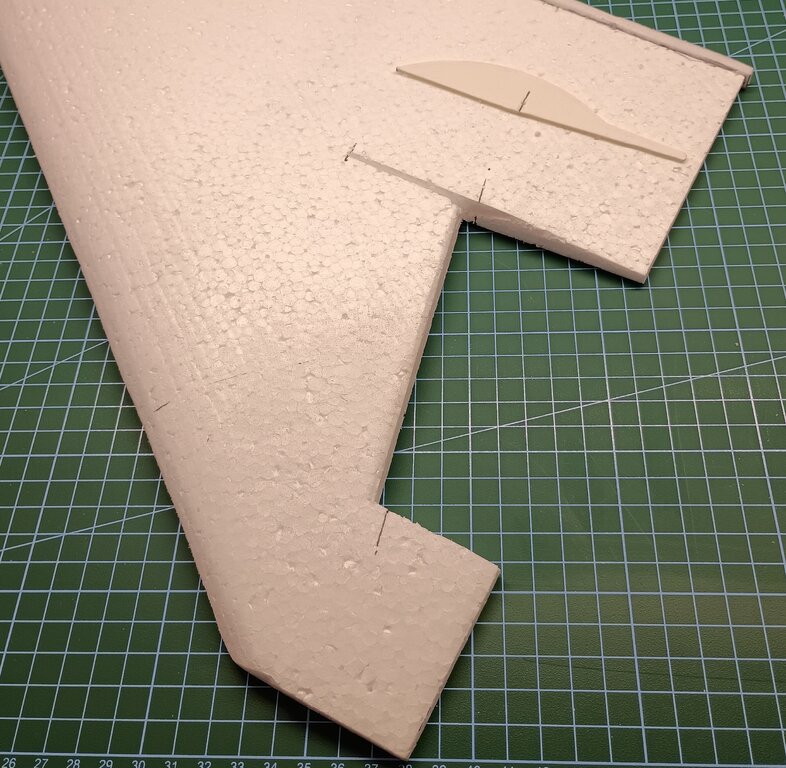

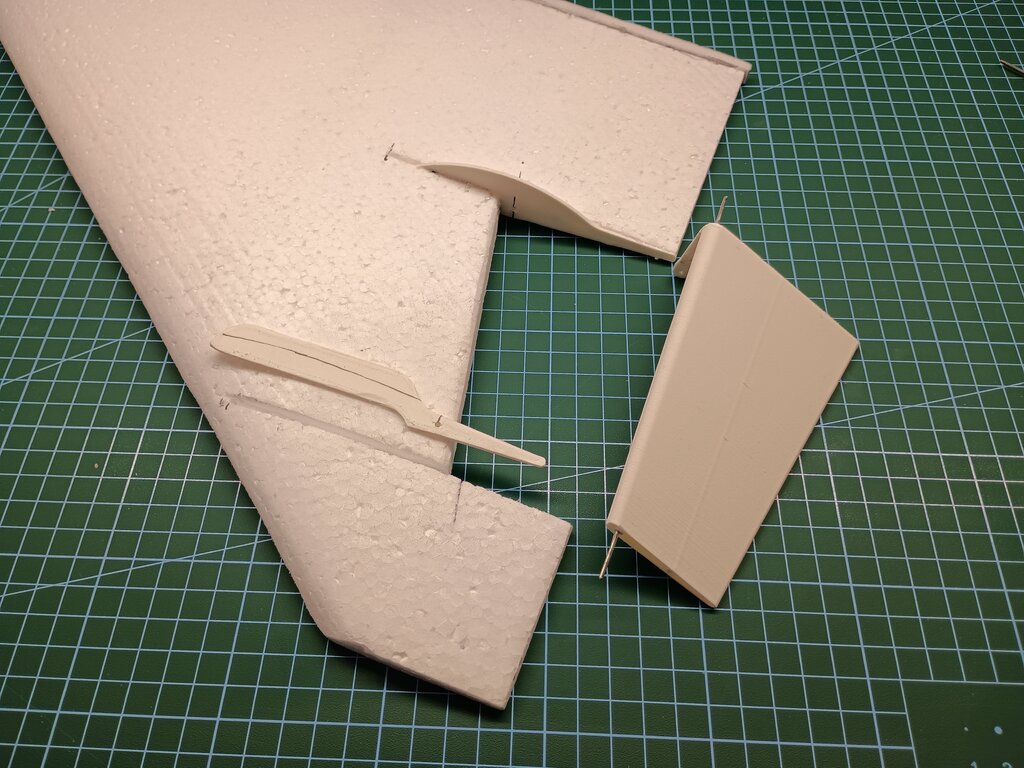

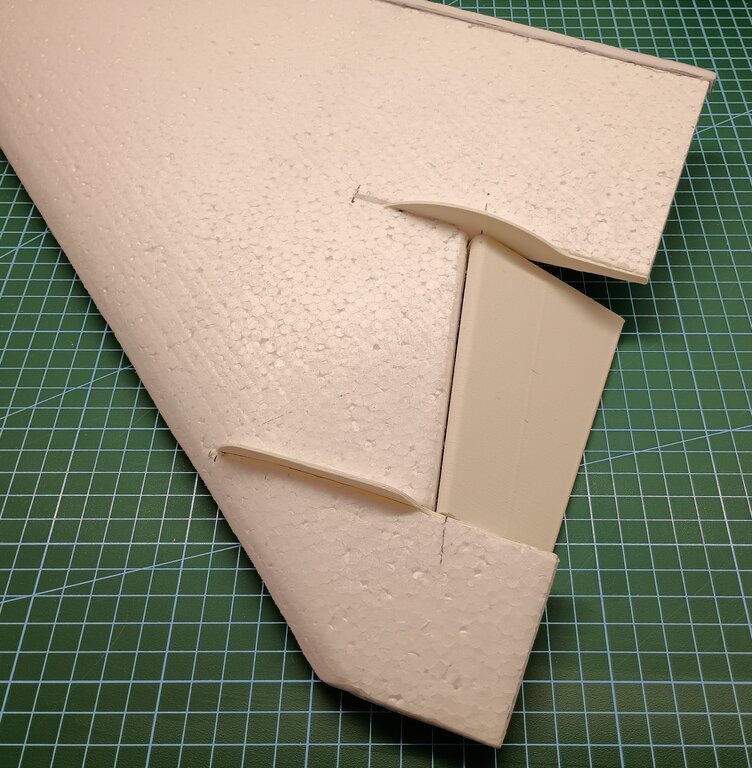

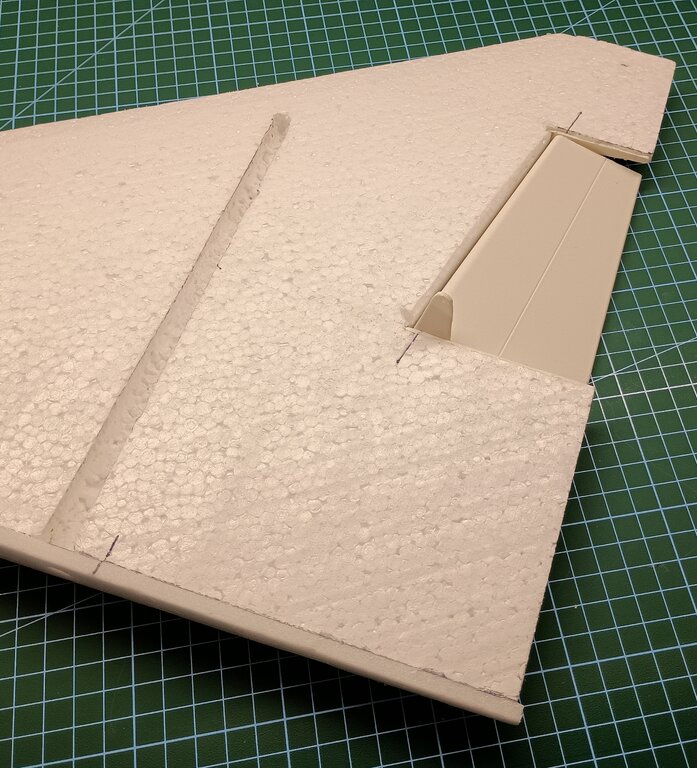

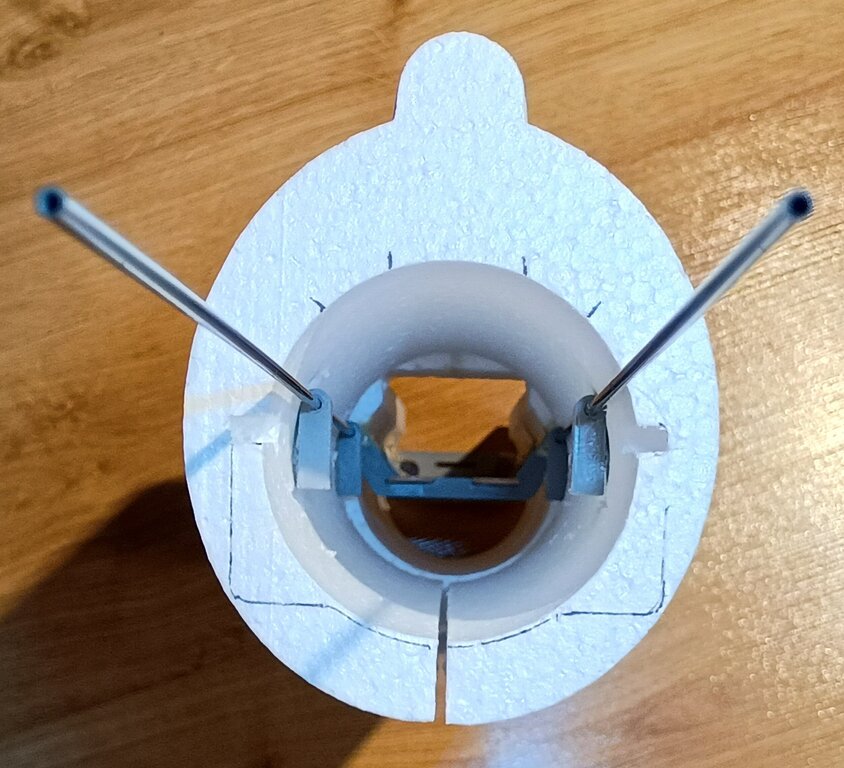

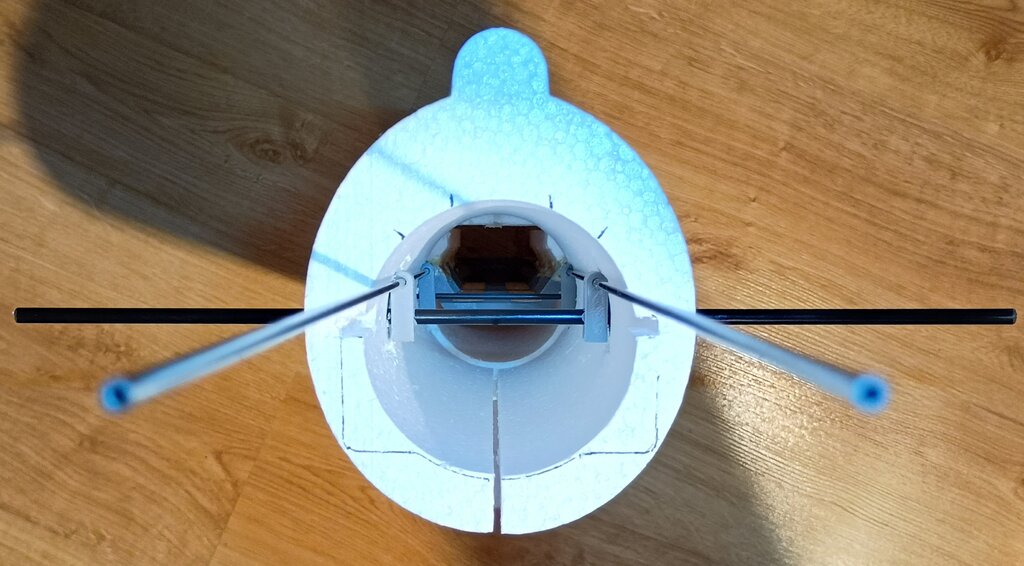

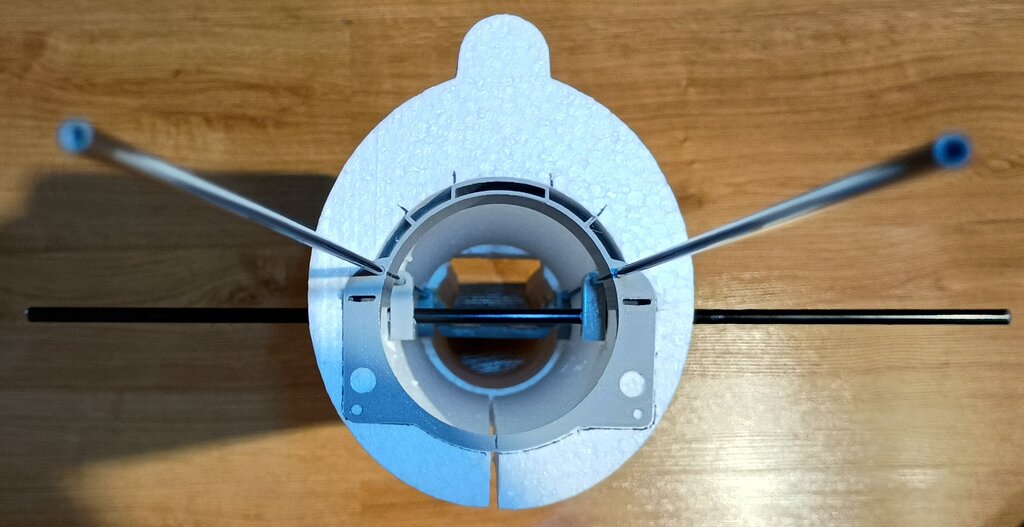

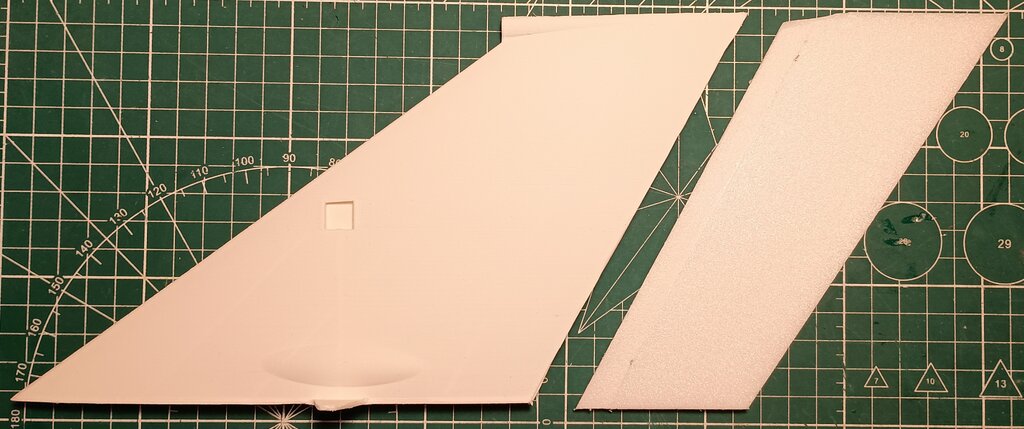

Troche czasu było i MIG dostał ogon. Statecznik pionowy wyciąłem ze styropianu, cały główny profil. Z lenistwa ster kierunku będzie wydrukowany. Podobnie szpic na szczycie steru kierunku. Oś steru stanowi wklejona w górny szpic oś z drutu oraz dolny zaczep "L" wklejony w styropian. Ster ma wewnątrz kanał dla osi. Nakładam ster na dolny zaczep i wklejam górny szpic... ster zamontowany. Potem to już z górki.... ster wklejam do kadłuba... Troche szlifowania i szpachli by były ładniejsze przejścia przykadłubowe... I można już wyciąć miejsce na serwo steru kierunku i wkleić serwo... Ster był troszkę wiotki, więc po obu stronach wkleiłem płaskownik węglowy 4x0.5 i teraz jest sztywny Mogę teraz wpasować moduł dyszy, zawiera on oś steru wysokości, obu połówek. Za radą kolegów oś zrobiłem z drutu stalowego fi3. Oś wklejam w moduł dyszy. Lutownicą robię kilka otworów w ściance modułu dla lepszej penetracji kleju. i sklejam Na oś prosto nasuwa się połówki steru wysokości, oczywiście obie są niezależne. Z jednej strony na osi umieściłem podkładkę separującą ster od kadłuba by nie ocierał a z drugiej jest zaciskowa obrączka. Złożone, wyznaczone miejsce obrączki i wykonałem spłaszczenie pod brok. Do kompletu brakuje dolnej płetwy ogonowej... właśnie się robi... c.d.n.

-

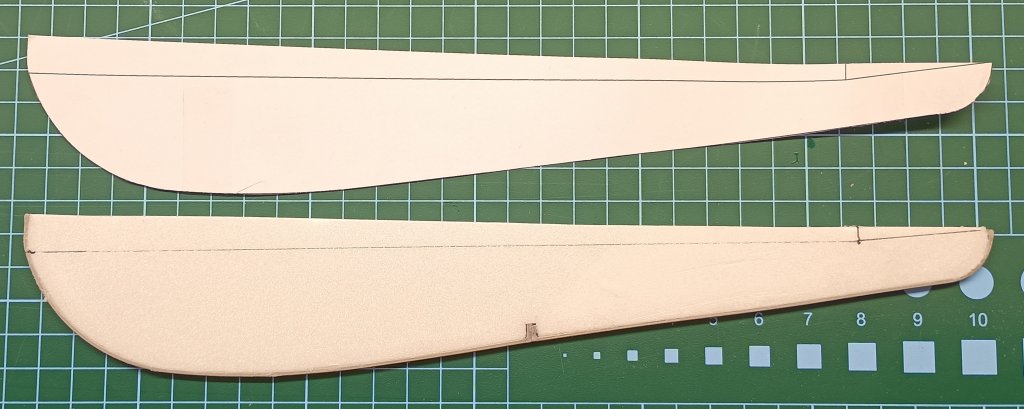

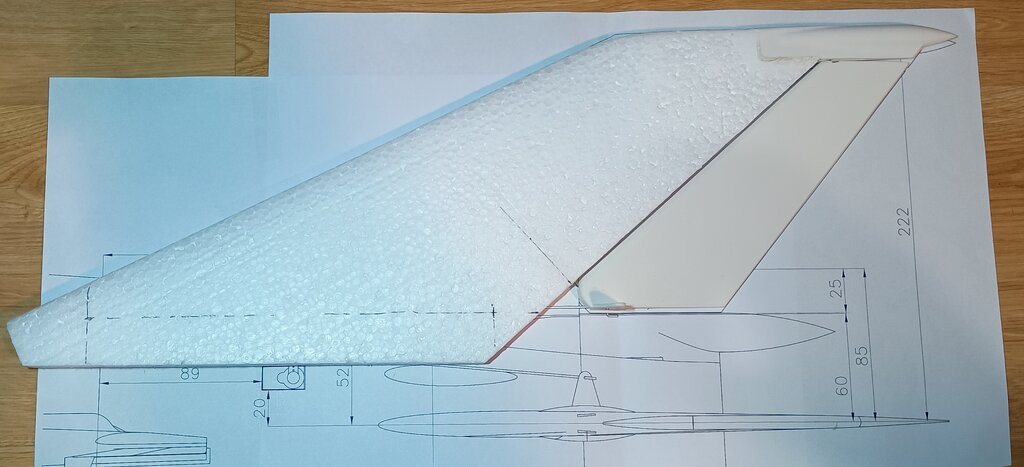

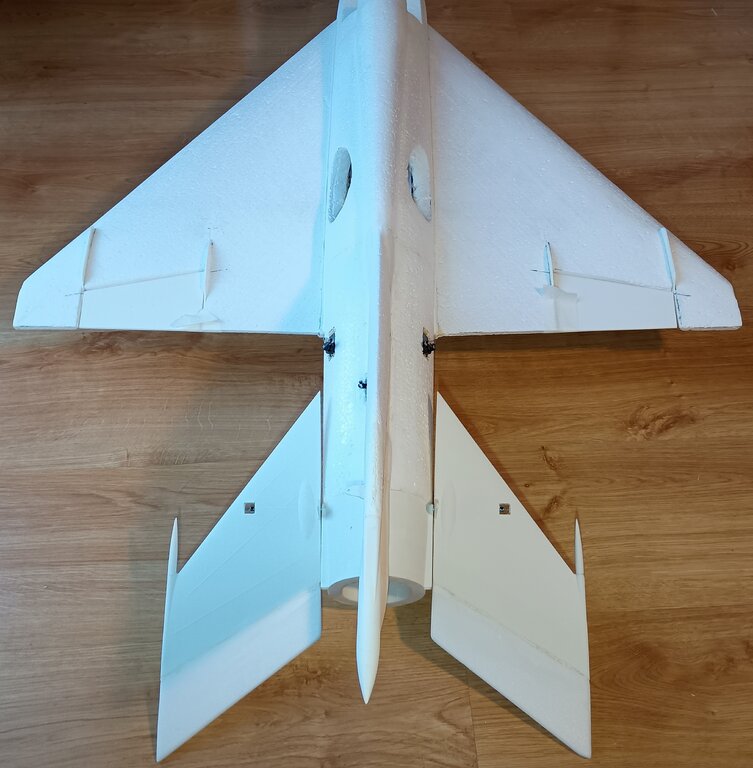

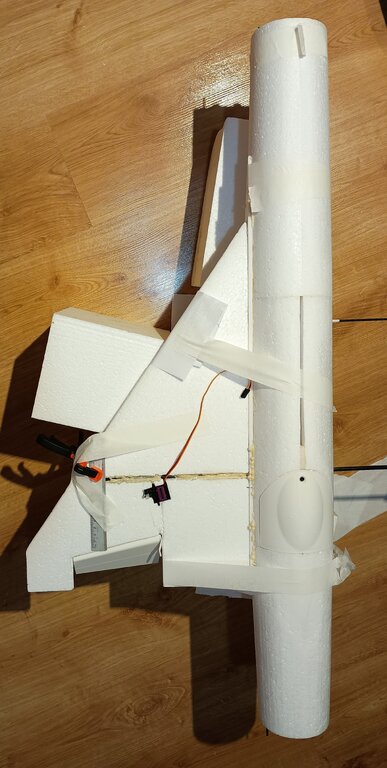

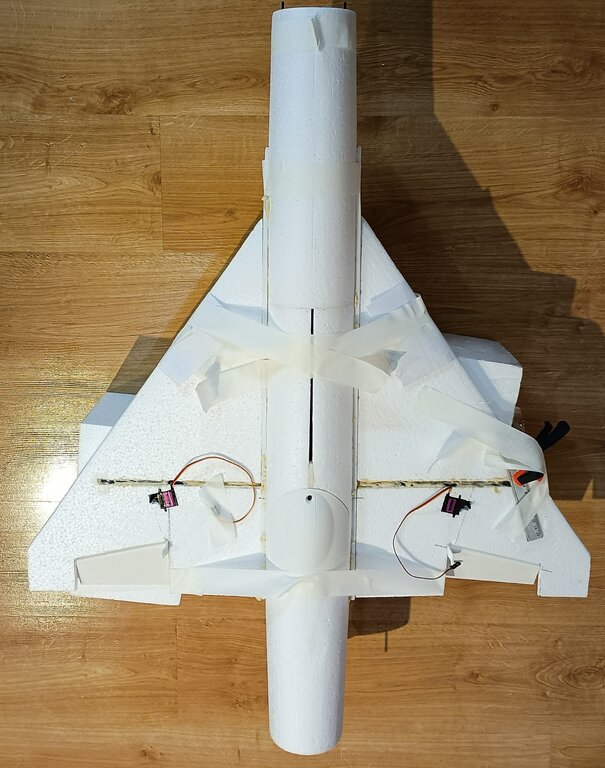

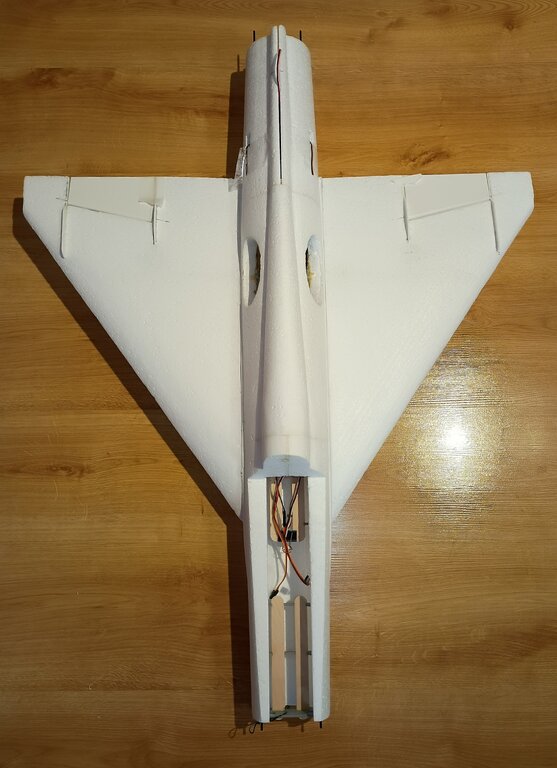

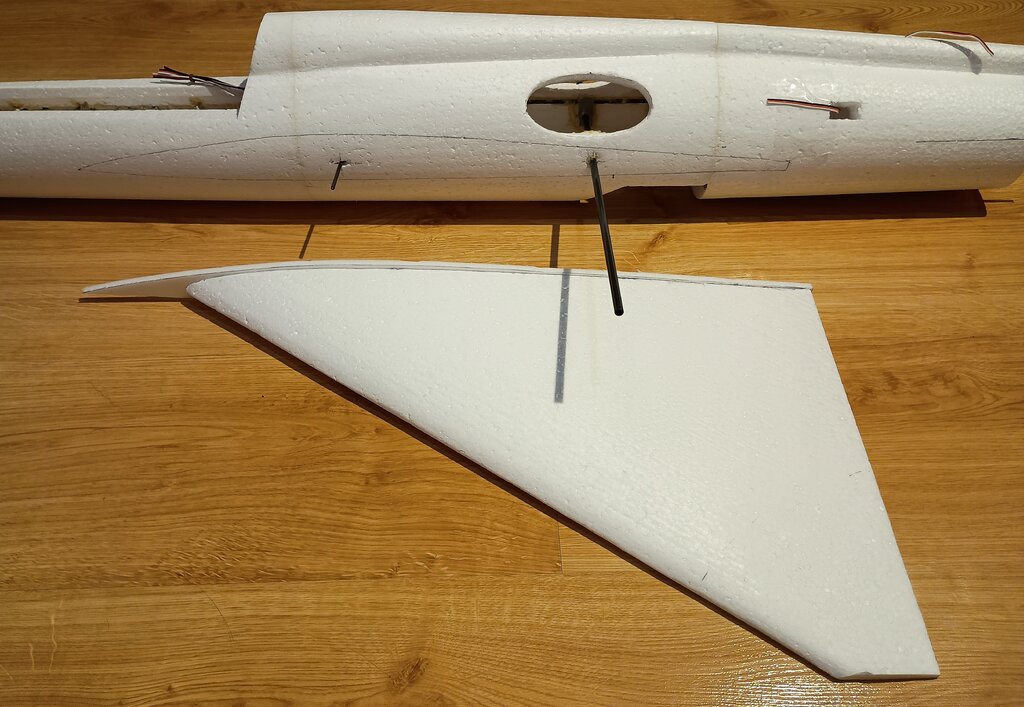

Nie pozostało nic innego jak przykleić skrzydła, przeprowadzić kable serw, delikatnie zaszpachlować. Na końcach wkleiłem wzmocnienie z płaskownika węglowego by końcówka była sztywniejsza. Trochę szpachlowania, wszyło całkiem nieźle.... i można pójść dalej.. czas na statecznik pionowy Całkiem spora strzała.....

-

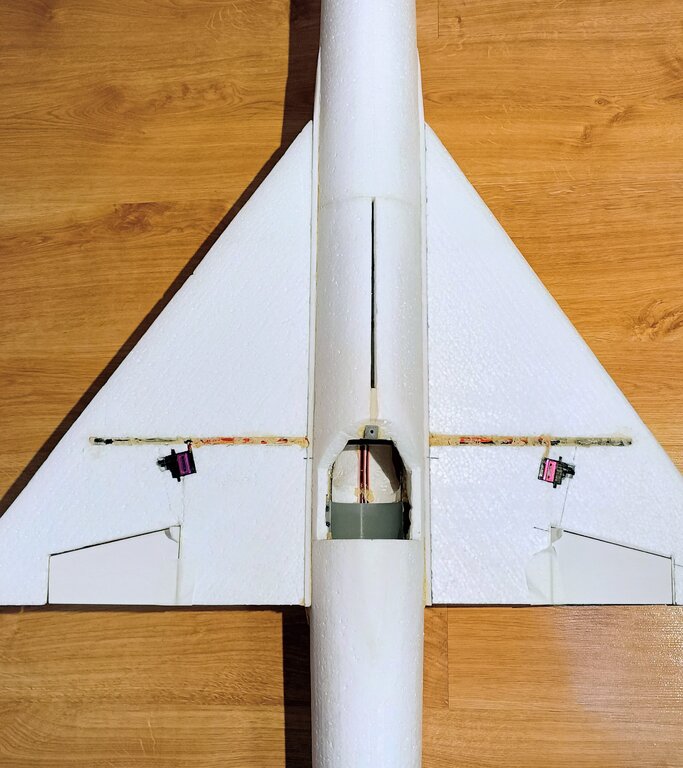

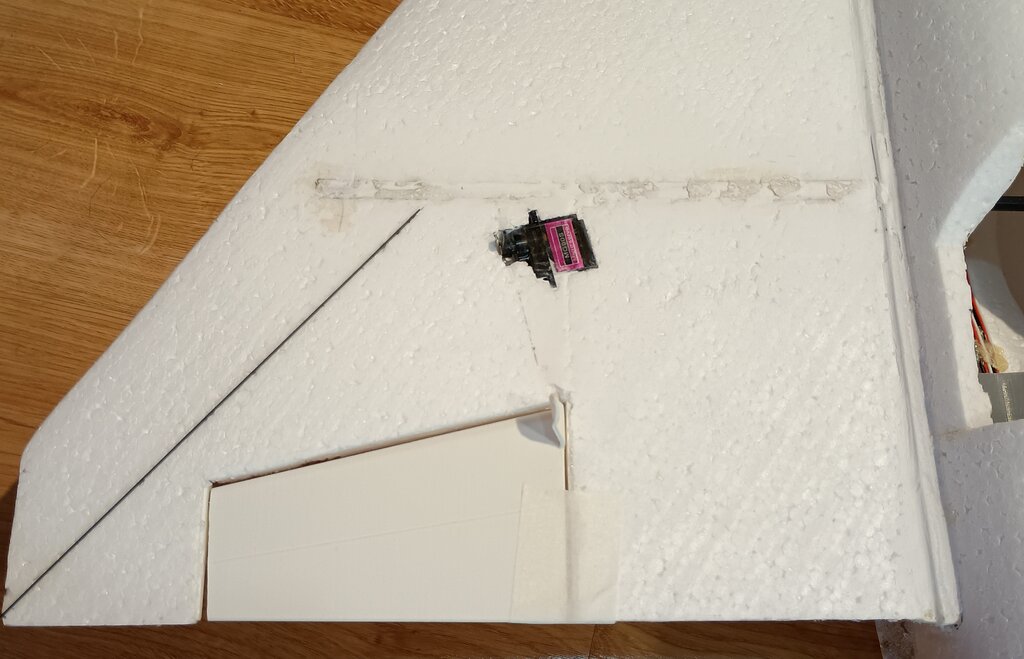

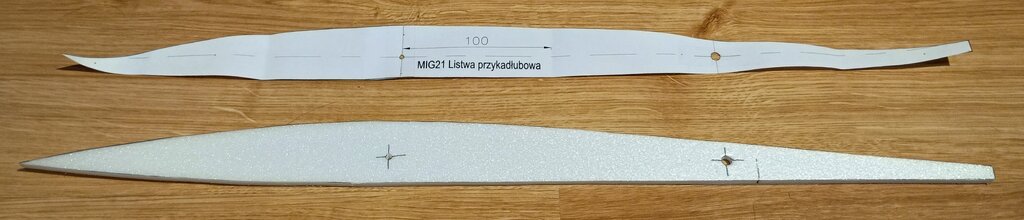

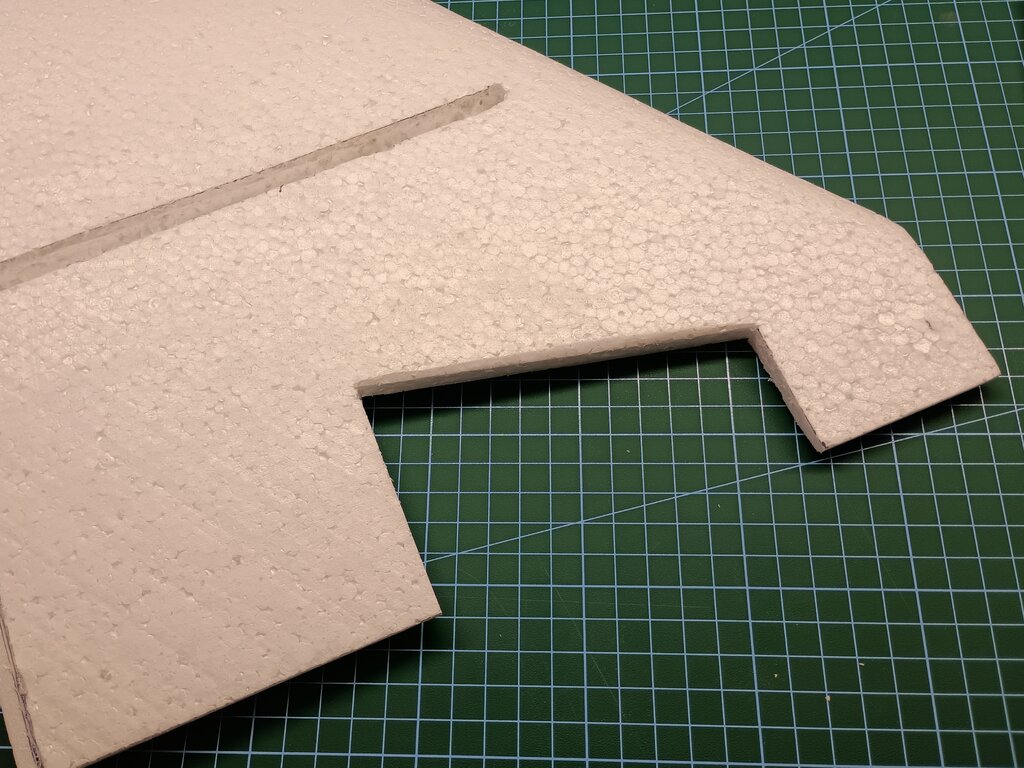

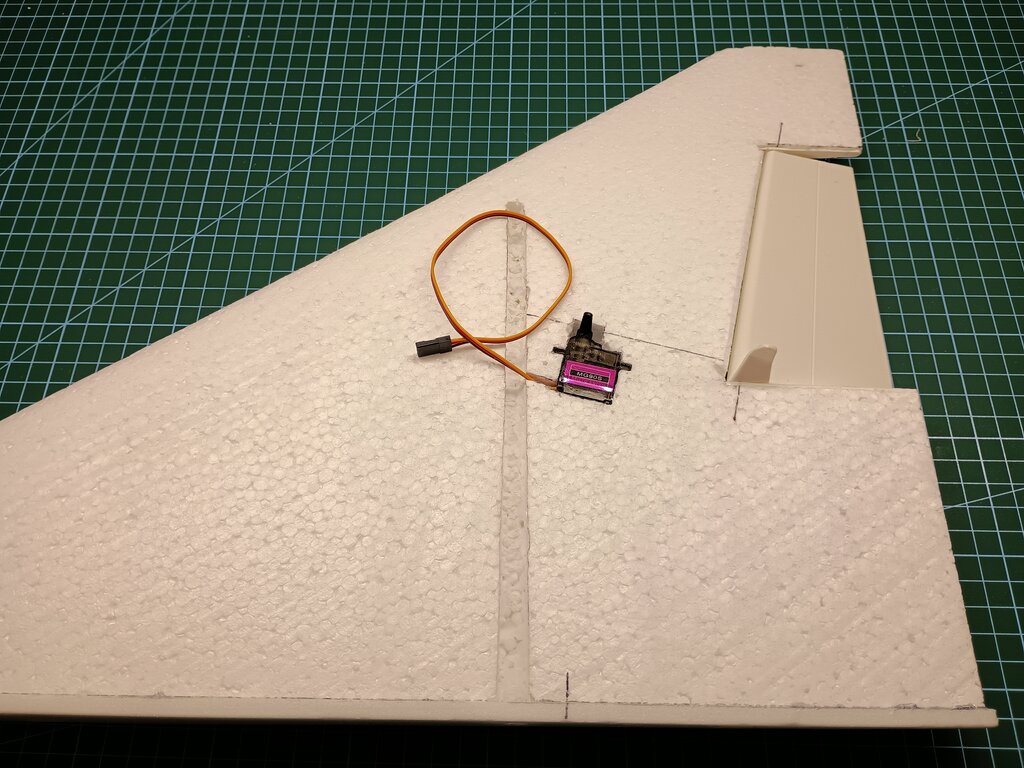

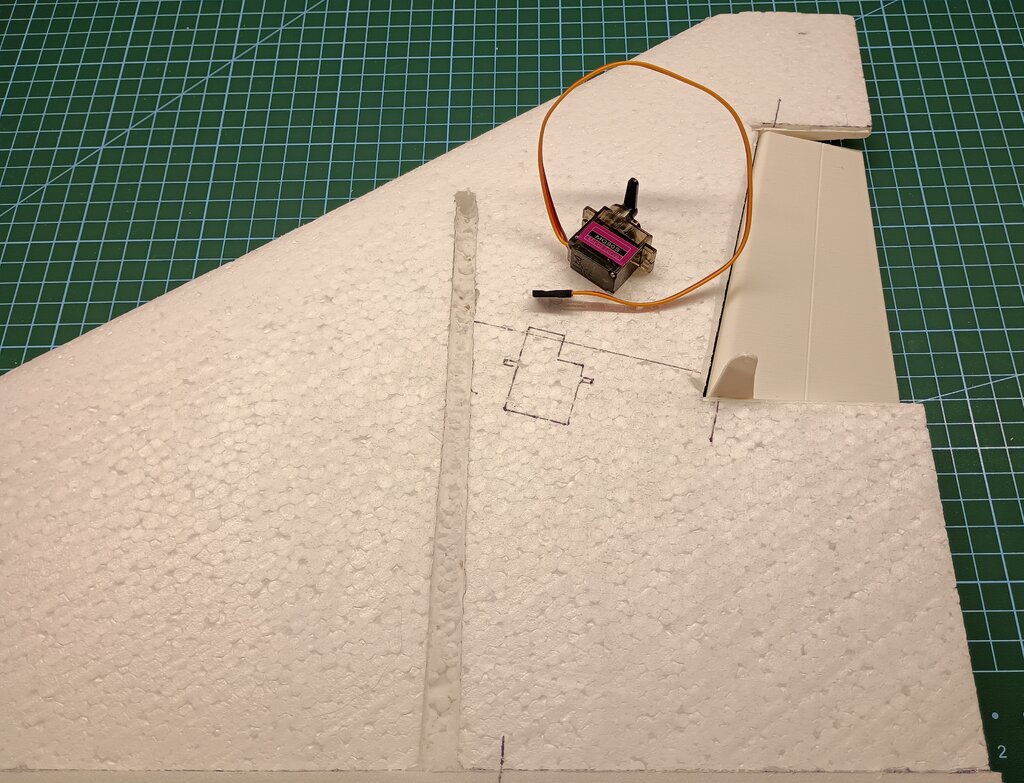

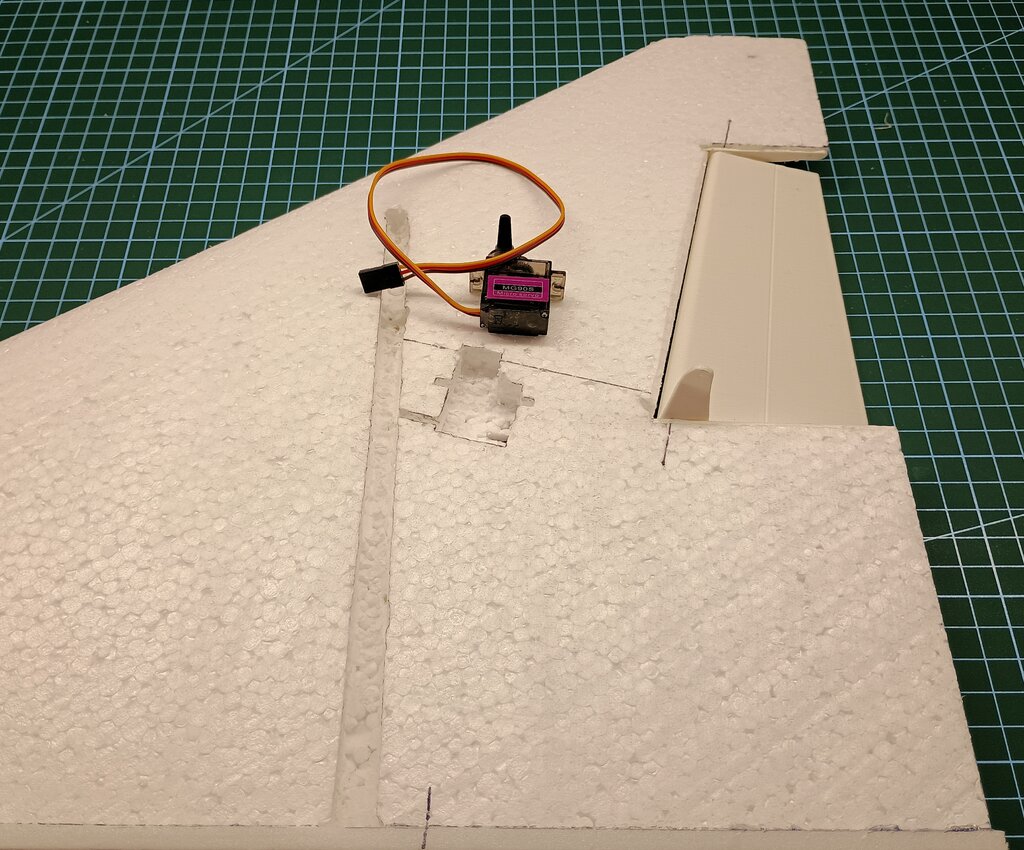

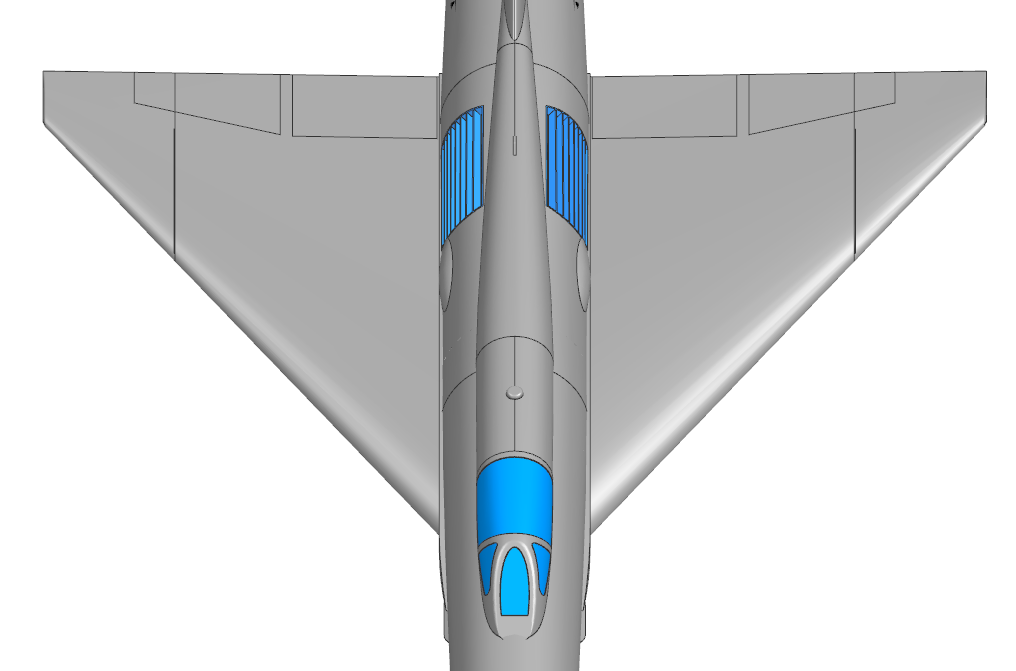

Prace spowolniły, ale model powstaje dalej... Udało mi się wyciąć gniazda w kadłubie pod serwa kierunku i wysokości, nawet zgrabnie przeprowadziłem kable na przedłużki do serw... i sobie przypomniałem, że to nie wszystkie kable, że przecież jeszcze dwa serwa lotek... No i prace przeniosły się na skrzydła.... MIG21 ma u nasady skrzydła charakterystyczny profil, nie chciałem go pominąć w modelu. Postanowiłem wyciąć go z depronu 6mm, szablon i wycinanki Z szablonu przeniosłem otwory pod dźwigary co pomoże spozycjonować skrzydło przy klejeniu. Następnie przykleiłem depron do skrzydła, na kadłubie odrysowałem kształt profilu przykadłubowego. Kadłub jest owalny, a depron płaski, dlatego muszę podebrać nieco kadłub by utworzyć płaszczyznę dla przyklejenia skrzydła. Jest już baza dla skrzydła. Czas na serwa lotek... Lotki zrobiłem na leniucha... czyli wydrukowałem Pomysł jest taki.... Drukowana lotka z osią obrotu, w którą wklejam dwa druciki po obu stronach. W skrzydle wycinam miejsce na lotkę... Skrzydło ma swoje kierownice, wystające osłony i tez chciałem je podkreślić przy okazji mocowania lotek Postanowiłem, że osie lotki będą osadzone w wydrukowanych "blaszkach", które wkleję w skrzydło... Pierwszą wklejam blaszkę wewnętrzną. Wyznaczam linie osi lotki. Wycinam na nią miejsce w skrzydle. Potem wklejam blaszkę zewnętrzną już z lotką wsunięta w otwory. I wszystko ładnie i lekko chodzi i wygląda całkiem nieźle. Czas na serwa... i tu standardzik, wyznaczyłem linię prostopadłą do osi lotki, jak widać podgrzałem i wygiąłem dźwignie drukowanej lotki by odpowiadała osi obrotu. Szablonik i odrysowanie serwa na skrzydle. Wycinanie i dłubanie styropianu i wklejenie serwa. Kabel puszczę wzdłuż głównego dźwigara. Teraz mogę przedłużyć kable serwa. Popychaczy nie montuje, na to przyjdzie czas

-

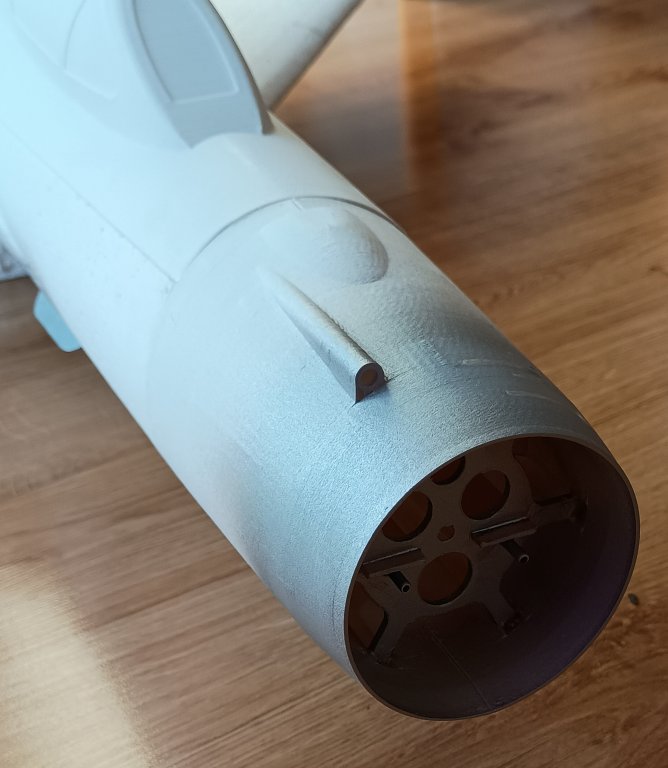

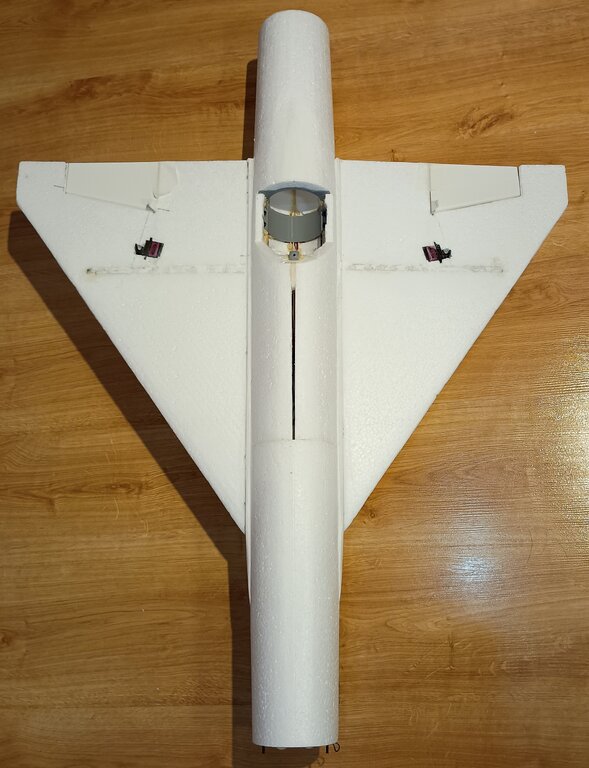

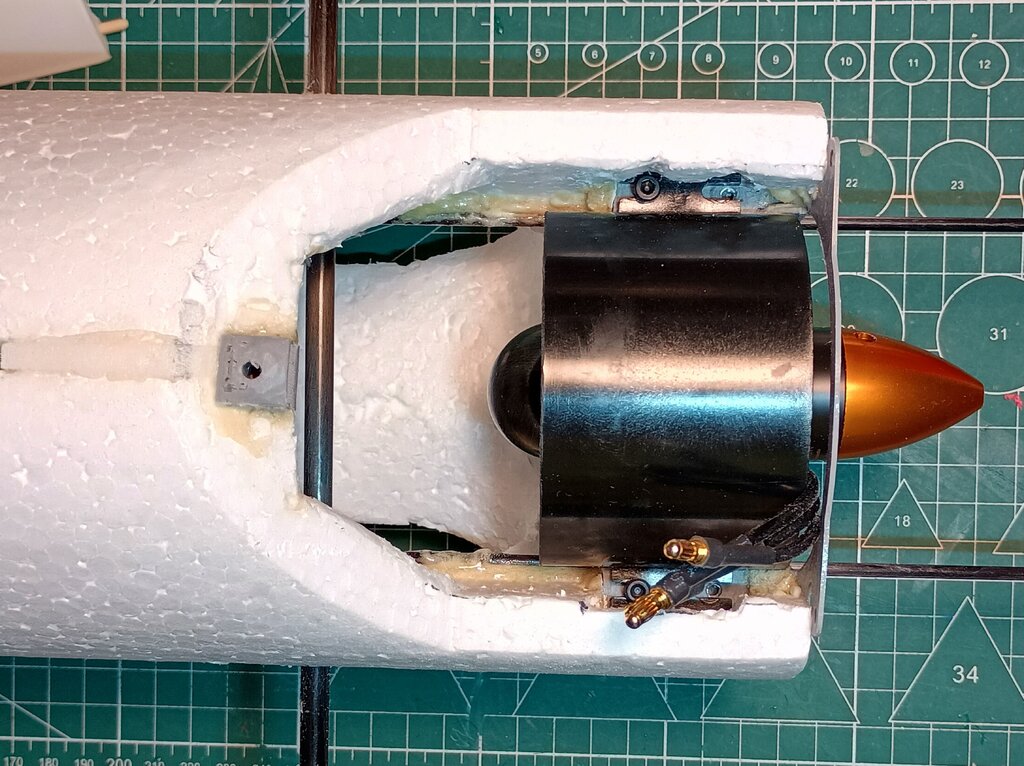

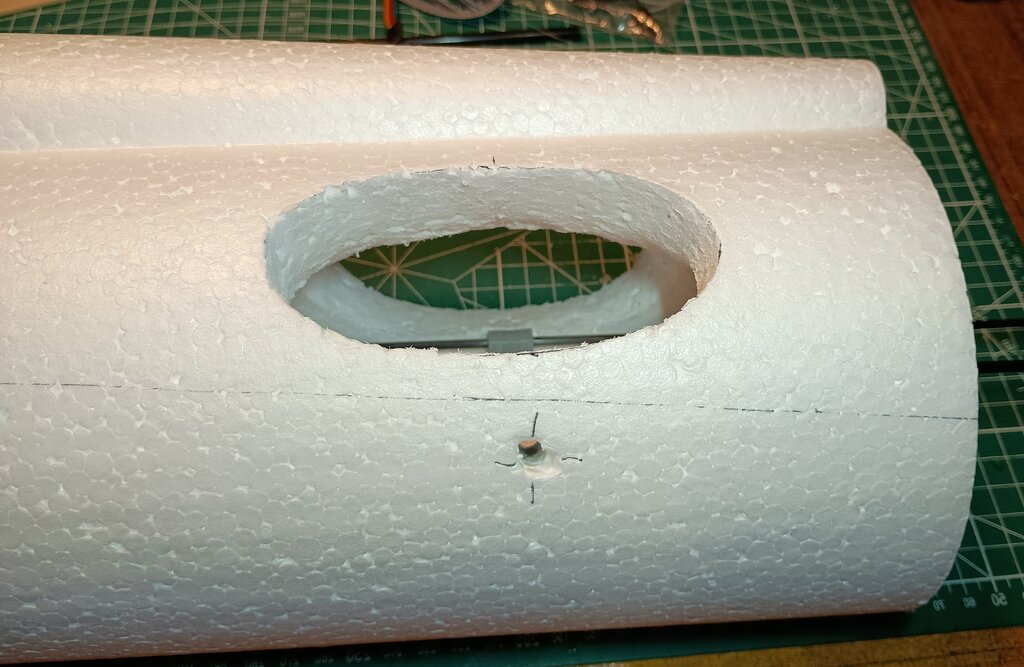

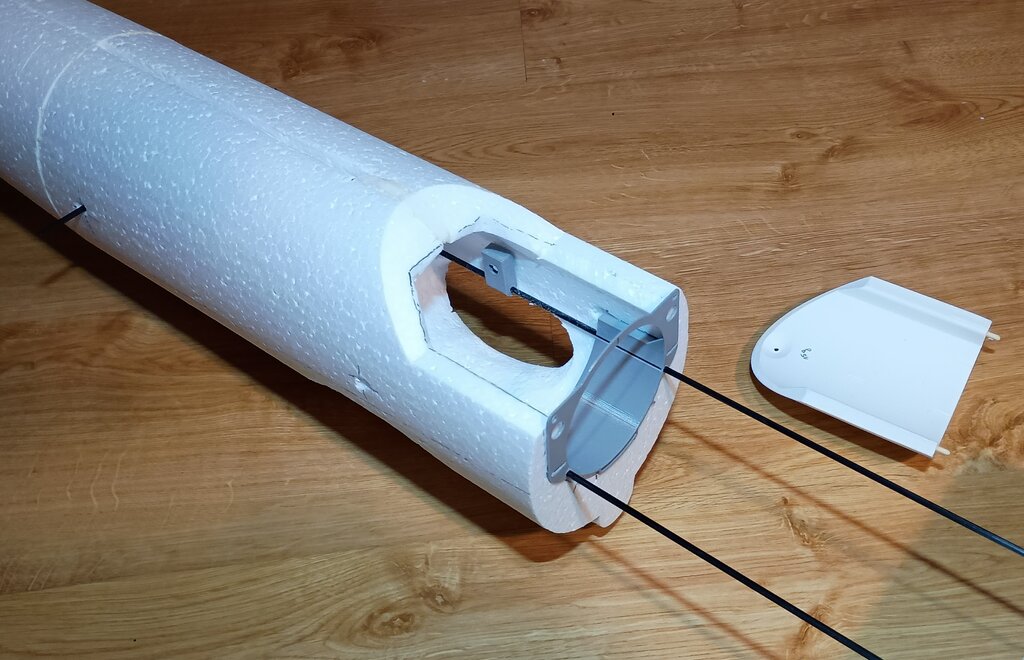

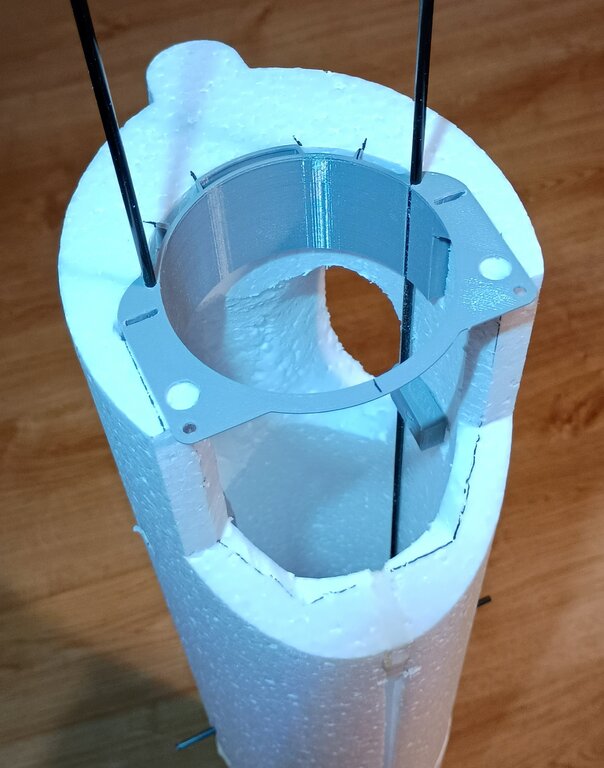

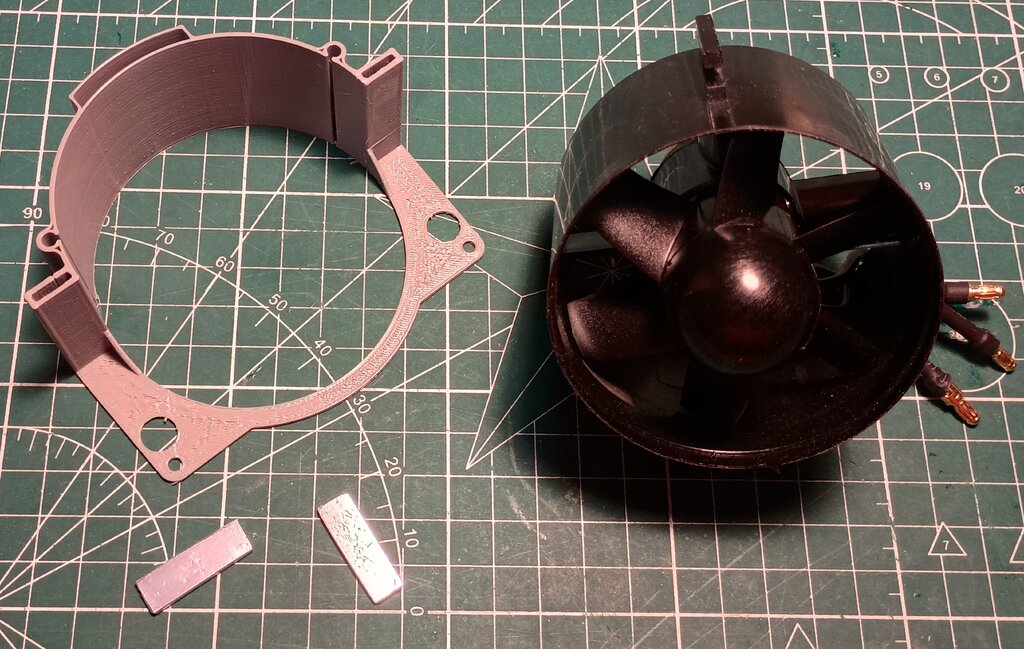

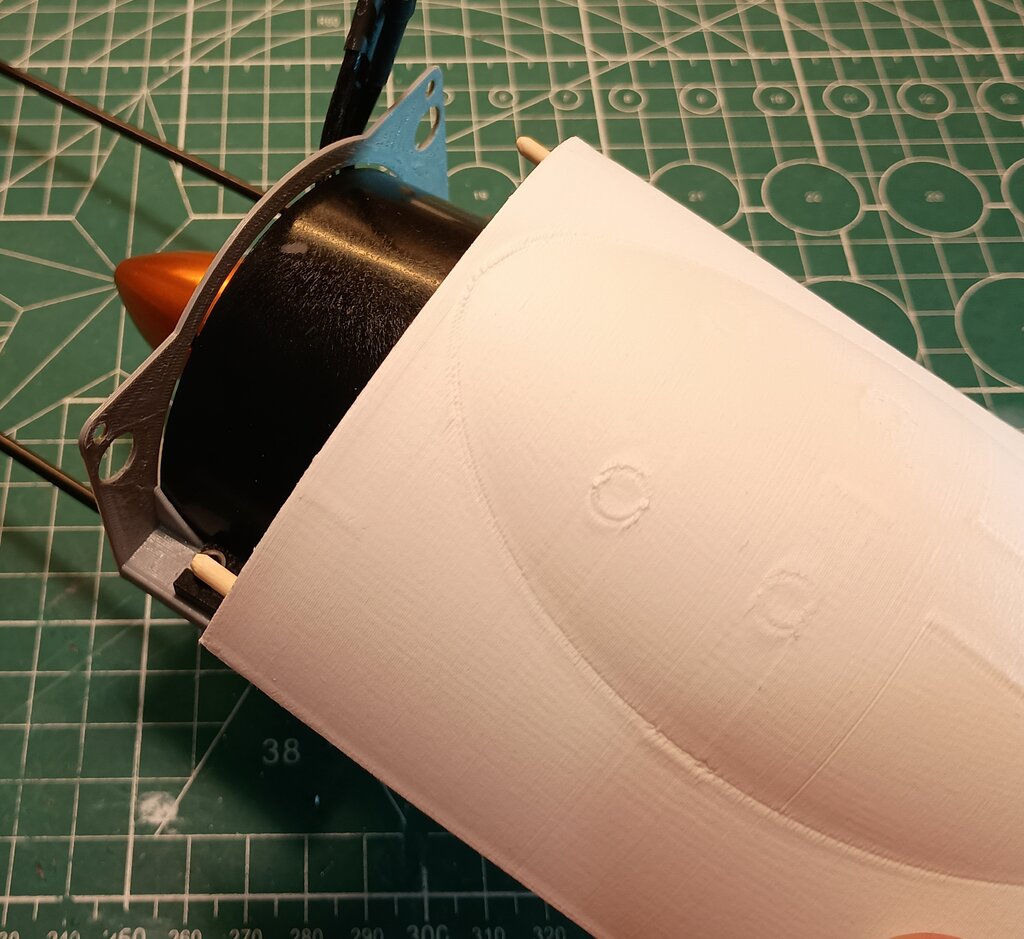

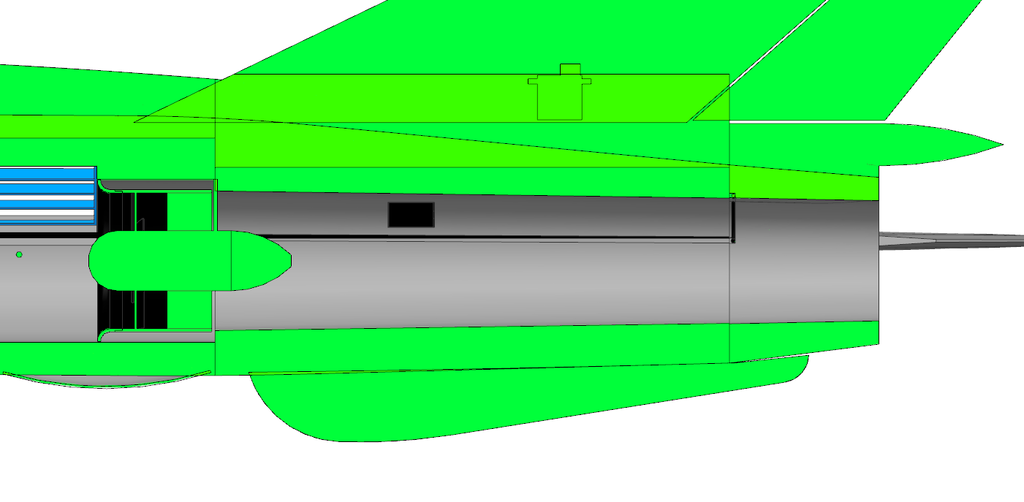

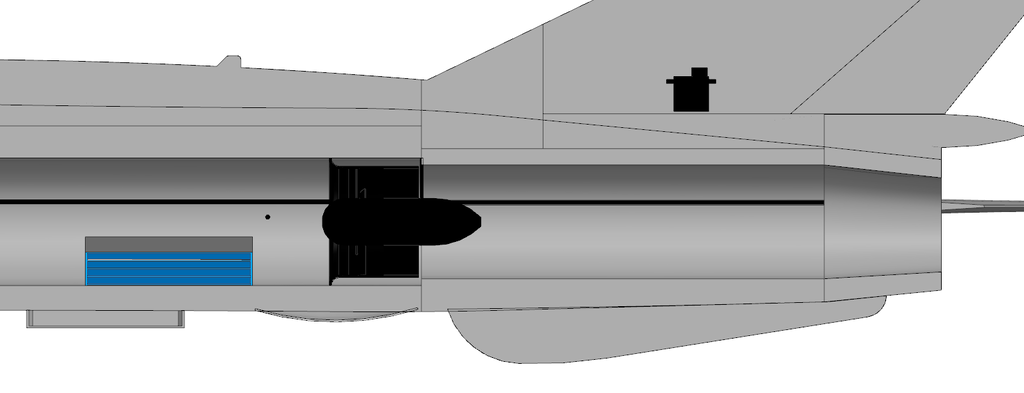

Powoli prace idą do przodu, trochę się dzieje, ale niewiele się zmienia Wkleiłem wręgę mocująca EDF i mocowanie pokrywy... pasuje Turbina się mieści, da się wyjąc i włożyć. Pokrywa mocowana na śrubkę. Mogłem teraz przykleić ostatni segment styropianowy, złożyć jakoś kadłub i trochę oszlifować. Włożyłem tez kratki bocznych wlotów, ale jeszcze ich nie wkleiłem. Przyznam, że kawał rury, choć jeszcze nie ma dyszy wylotowej i dziobu... Myślę, że to dobry czas, na wycięcie gniazd pod serwa wysokości i kierunku. Pociągnąć trochę kabli. Wiem, gdzie mają być wycięcia, a teraz to dobry moment.

-

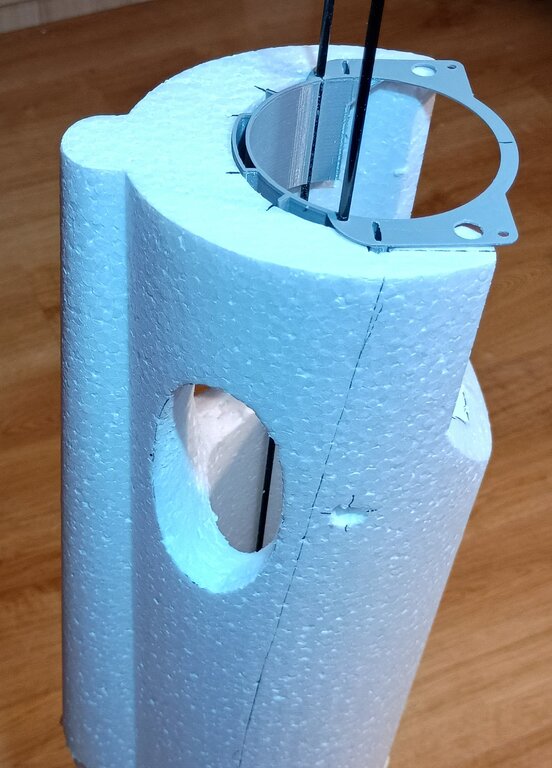

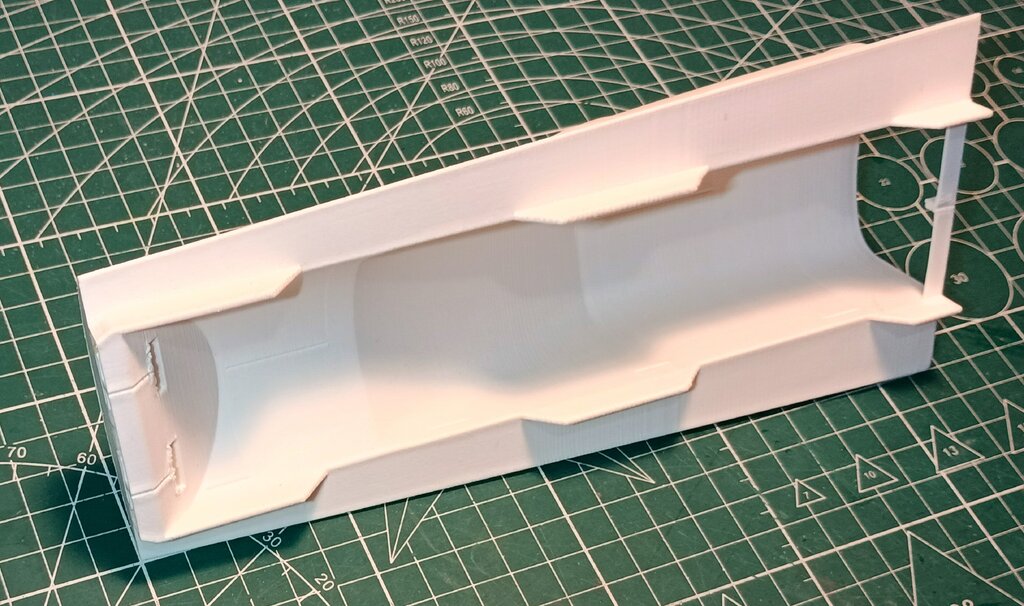

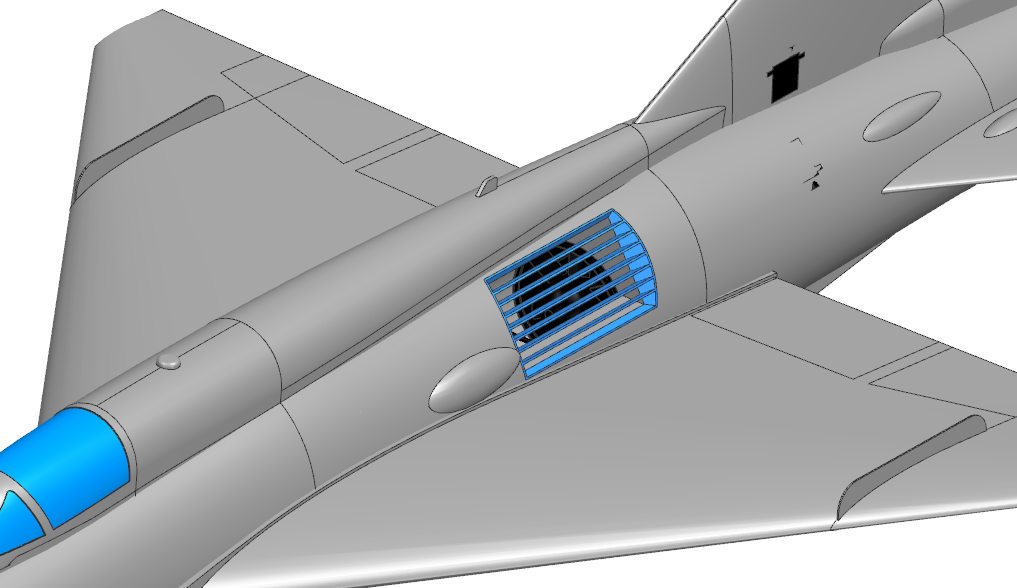

Skleiłem dwa elementy do siebie, stelaż jeszcze jest nieprzyklejony co pozwala łatwo wyciąć i obrobić okna w skorupie. Boczne chwyty powietrza dla EDF... Okno po obydwu stronach, teraz jest łatwiejszy dostęp do wewnętrznego stelażu. Potem dolna pokrywa serwisowa EDF. Powoli wycinam i sprasowuję części. Jak komory wycięte, można będzie mocować EDF. Wygląda dobrze, po doklejeniu kolejnego segmentu nabierze jeszcze większej sztywności.

-

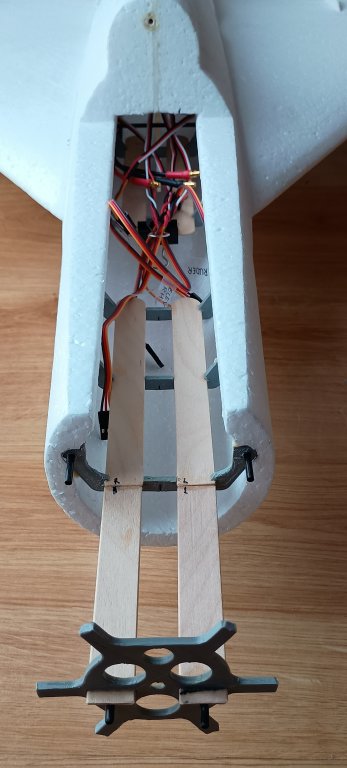

Zdecydowałem jednak, że otwierany właz zrobię cały drukowany. Miał mieć tylna część ze styropianu, ale i tak musiałbym zrobić tam jakiś zatrzask. Tak wydruk już zawiera gniazdo pod zamek kabinki. Zamek zrobiony z kawałka bowdena i sprężynki od długopisu. Środkowy drut wygiąłem w "omegę" i wkleiłem stoper. Obciąłem tak by skok był z 15mm - tak dla bezpieczeństwa. Oczywiście w styropianowa skorupę wklejam rurkę zewnętrzną bowdena jako gniazdo na bagnet zamka. Teraz mogę przykleić kolejny element kadłuba. Jak już pisałem stelaż wewnętrzny został sklejony tak by można było wyciągnąć dźwigary i mocowanie EDF. Daje to możliwość nasuwania styropianowej skorupy i dokładne dopasowanie elementów. Nasunąłem kolejną skorupę, usunąłem styropian spod krzyżaków dźwigarów i mocowania EDF. Od środka łatwo wybić w styropianie otwory pod dźwigary - daje to czyste otwory i mocną skorupę. Odziwo wszystko pasuje Jak widać mocowanie EDF na górze ma szczelinę/kanał - na przewody serw kierunku i wysokości. Po spasowaniu wszystkiego element gotowy do przyklejenia. Na płaszczyźnie łączenia jest naddatek w styropianie, po sklejeniu się doszlifuje, wygładzi i będzie git... Teraz się klei.... c.d.n.

-

Tak było najprościej, przy tym przekroju kadłuba trudno wygospodarować wystarczająco szeroki kanał by uniknąć bocznych wlotów. Jak zawsze kompromis jest naszym najlepszym przyjacielem

-

No przyznam, że opieram się na wstępnych obliczeniach i kalkulacjach wyliczenia SC, pewnie trzeba będzie coś skorygować, ale mam nadzieję, że będzie to niewielka masa, gdzieś w dziobie. Na razie trzymam się planu i celuje w te 1300g. Nie wspomniałem, że do stelażu nie wkleiłem dźwigarów skrzydła i mocowania EDF. Kości mocujące tak, ale póki składam kadłub to dźwigary są wysuwane po to by łatwiej "nanizać" kolejne elementy na stelaż. Pierwszy segment i udało się. Nasunęło się na 4 ręce bo trzeba jednocześnie rozchylić skorupę i wsunąć stelaż. Przymierzyłem z włazem i pasuje. Potem to czysta przyjemność nanoszenia kleju poliuretanowego. Sztywne i mocne, wystarczy. Dziobu jeszcze nie przyklejam, ale mogę już przygotować właz i zamknięcie luku.

-

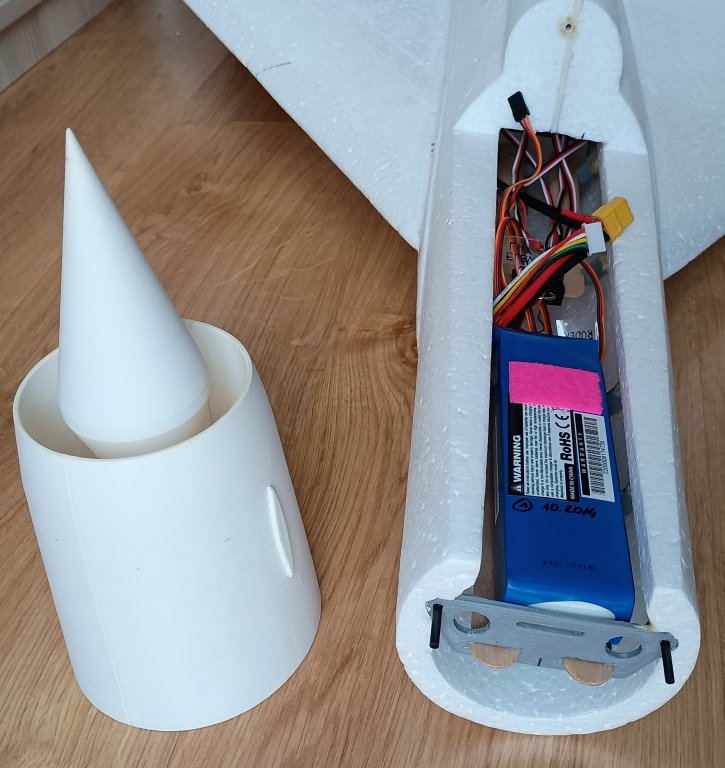

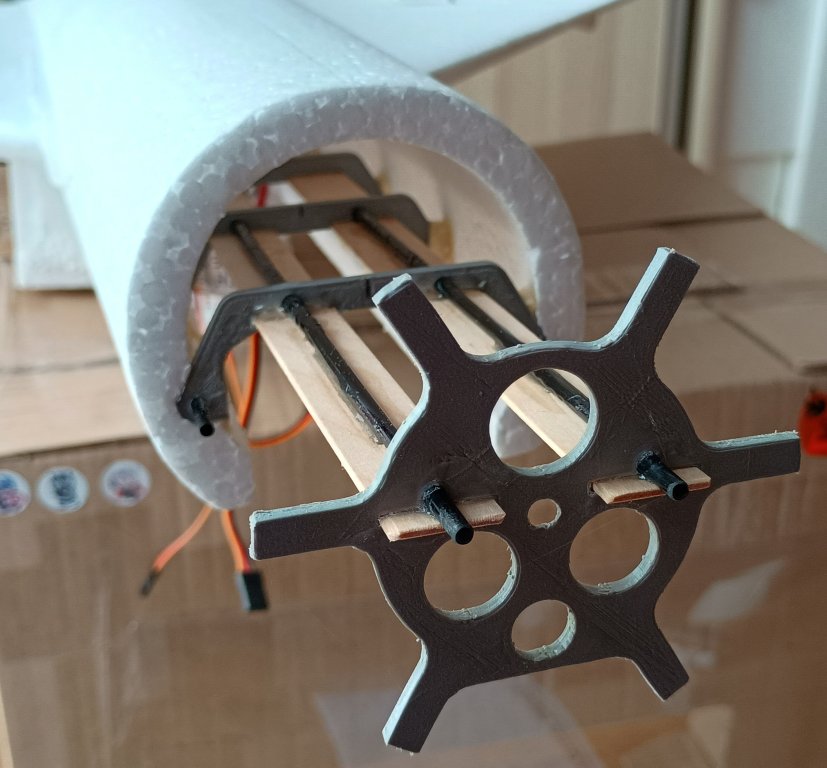

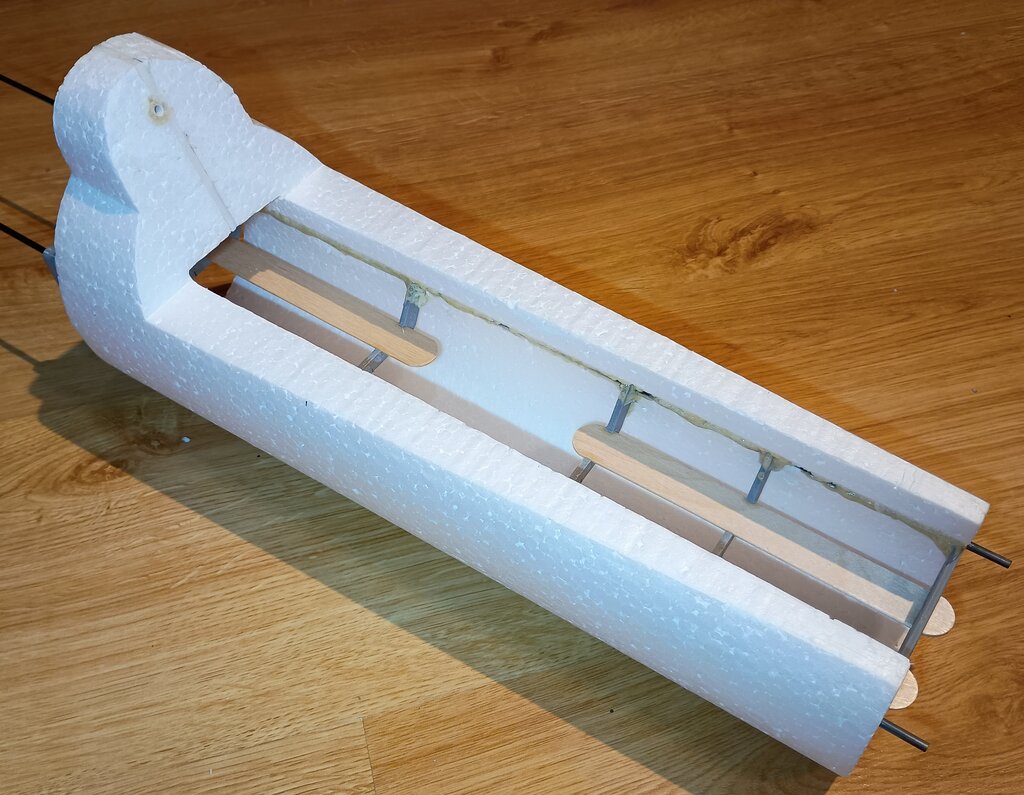

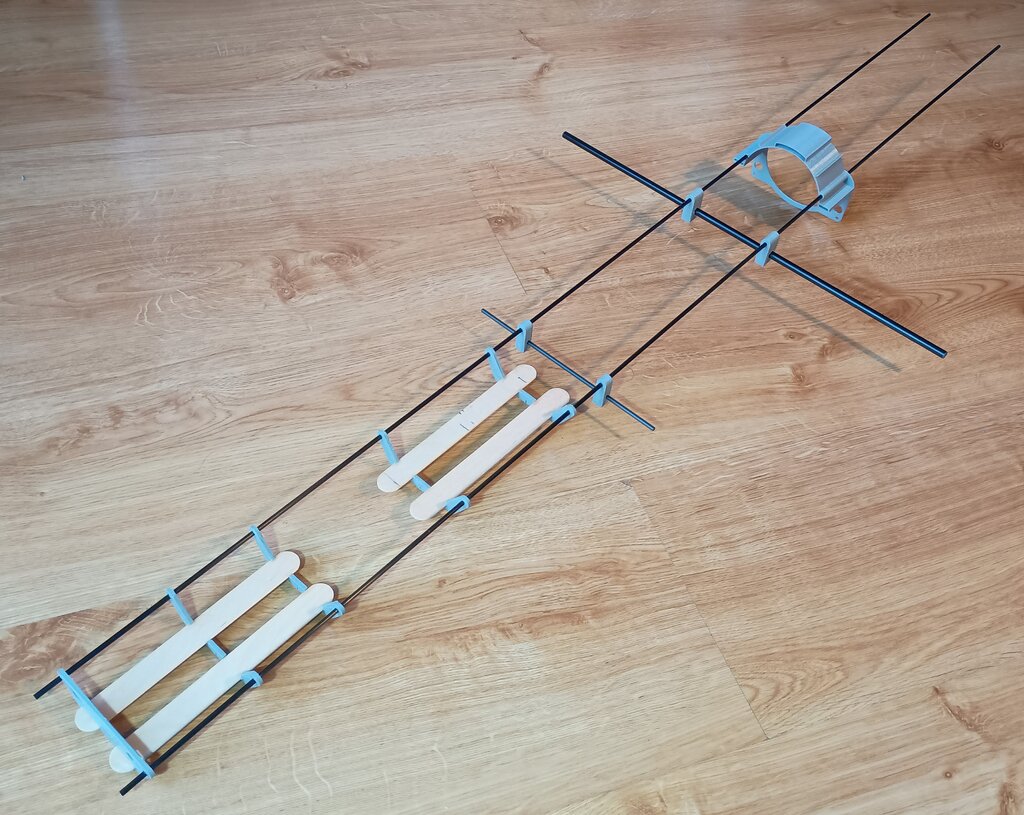

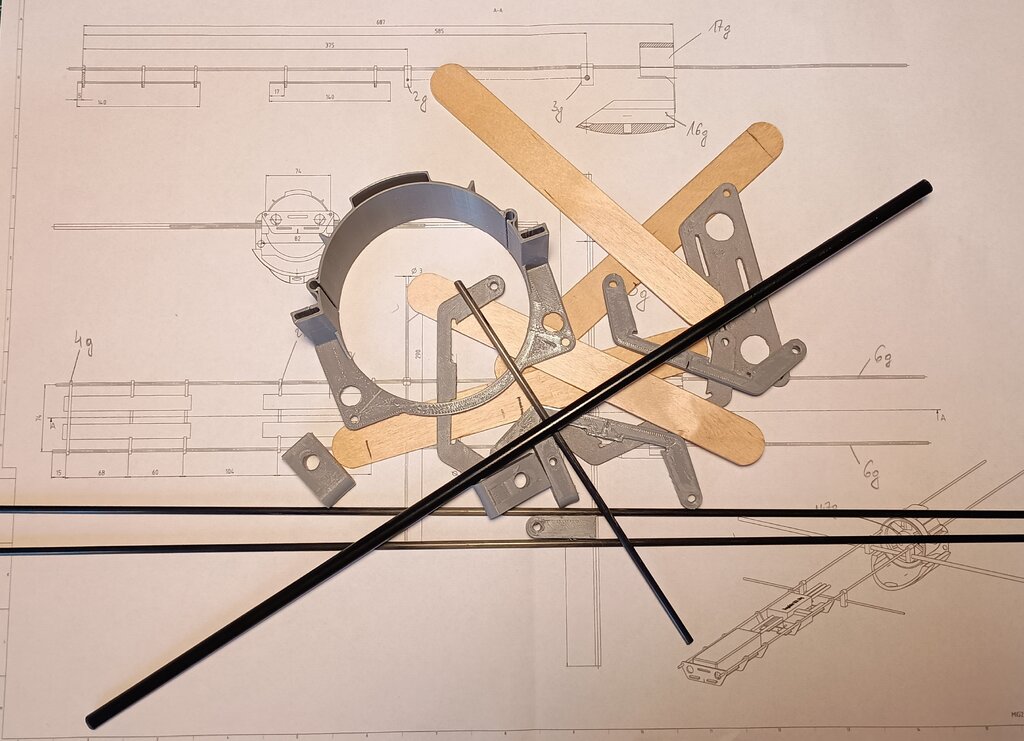

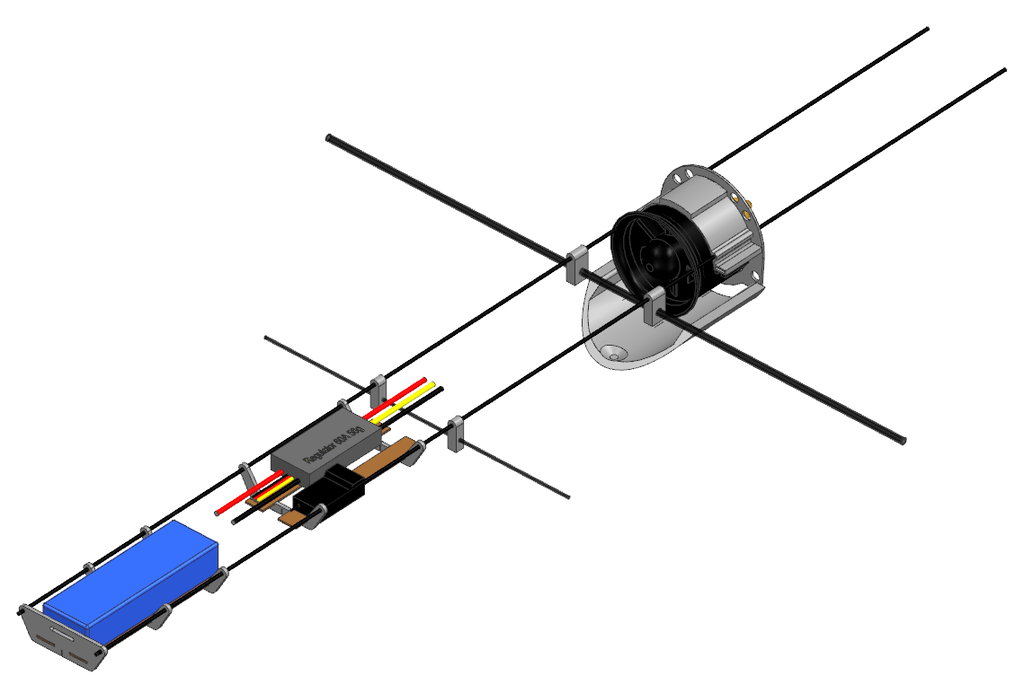

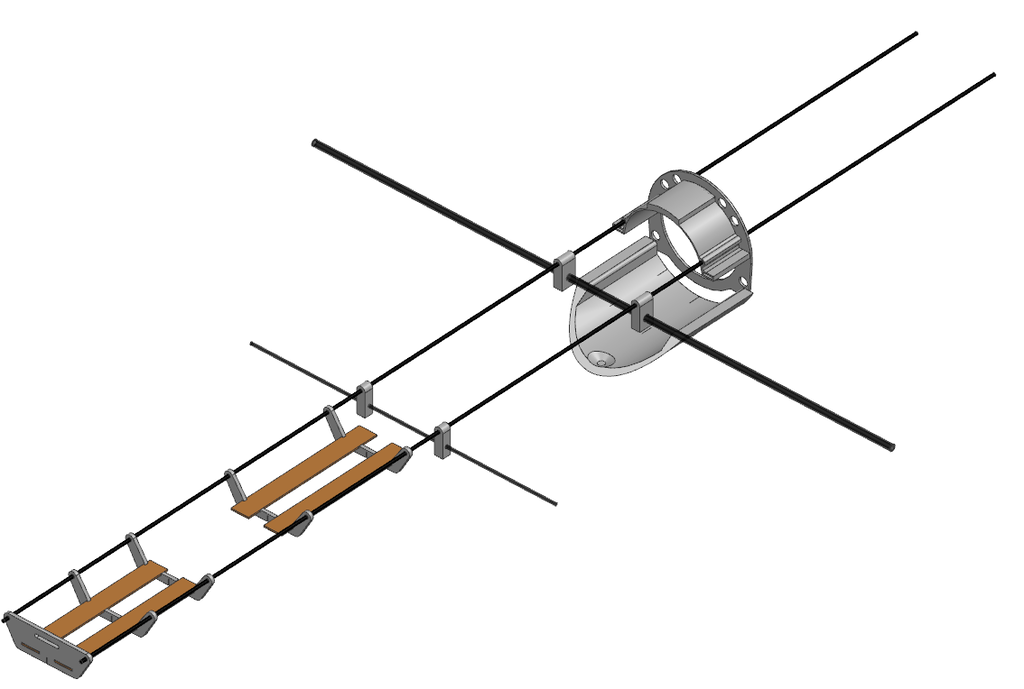

Wydrukowałem resztę wręg do stelaża. Na niego będa wklejane kolejne skorupy styropianowe. Może wydaje się trochę delikatne, ale pełnej sztywności nabierze po oklejeniu styropianem. Przednia ława przeznaczona jest na akumulator, druga na odbiornik i regulator. Takie rozwiązanie daje dużo chłodzenia i łatwo przymicować akcesoria. W razie potrzeby mogę użyć dwóch typów akumulatorów, te same parametry, ale roznią się wagą. Może być to potrzebne przy wywqżaniu modelu. Wstępnie rozłożyłem wyposażenie. Będzie jeszcze 5 serw, więc jeszcze spora wiązka kabli. Wydruk i styropian utworzą otwierany właz, więc dostęp powinien być wystarczający.

-

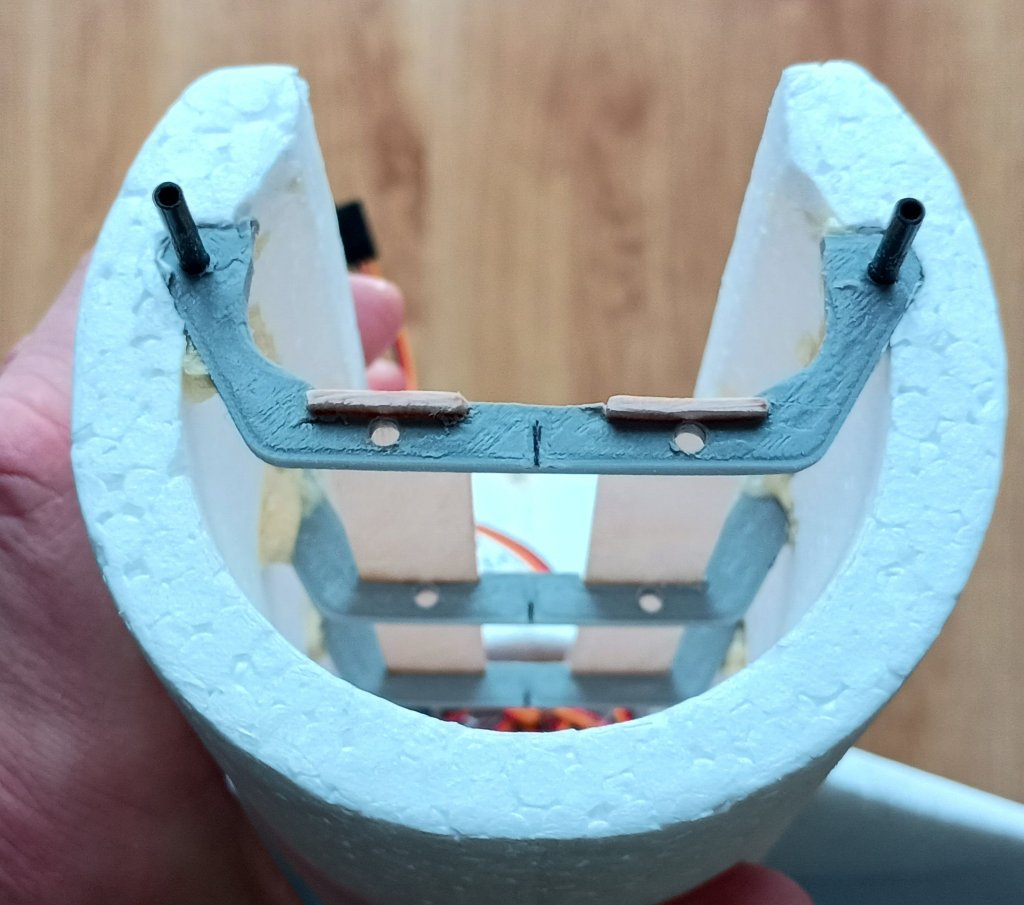

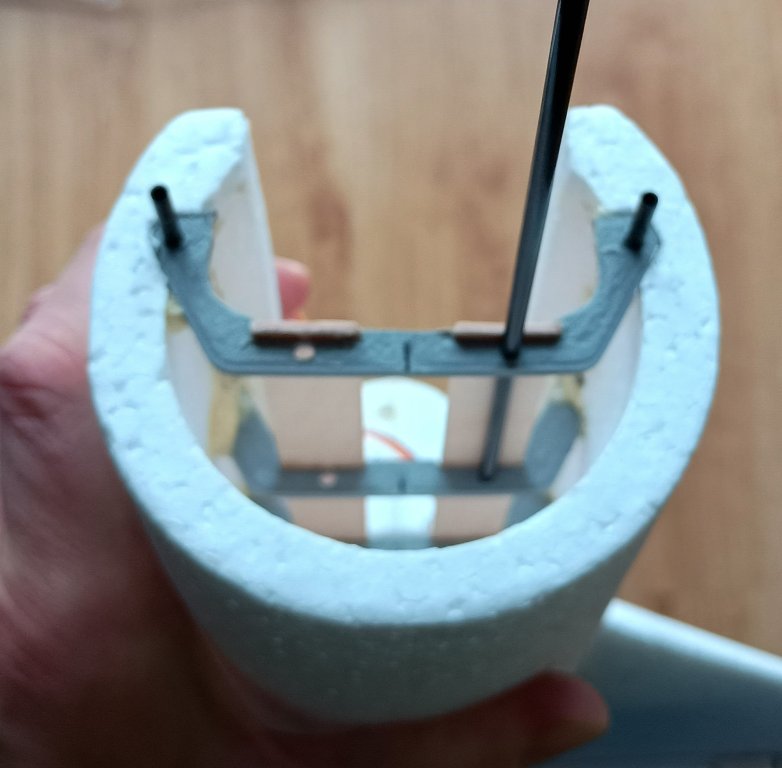

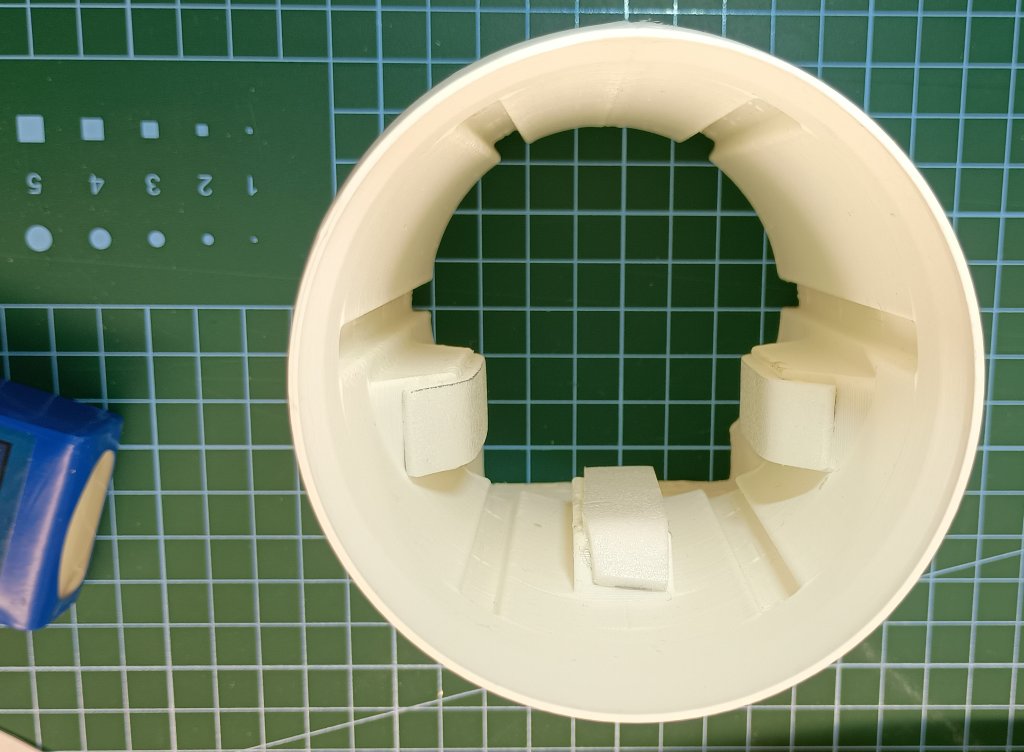

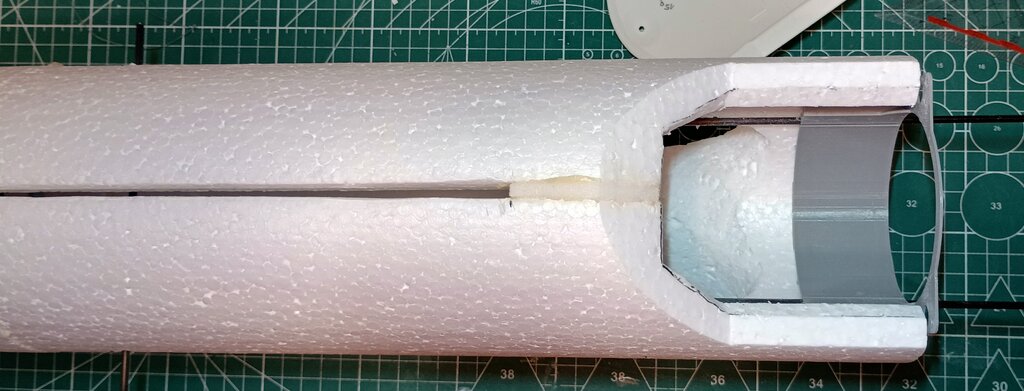

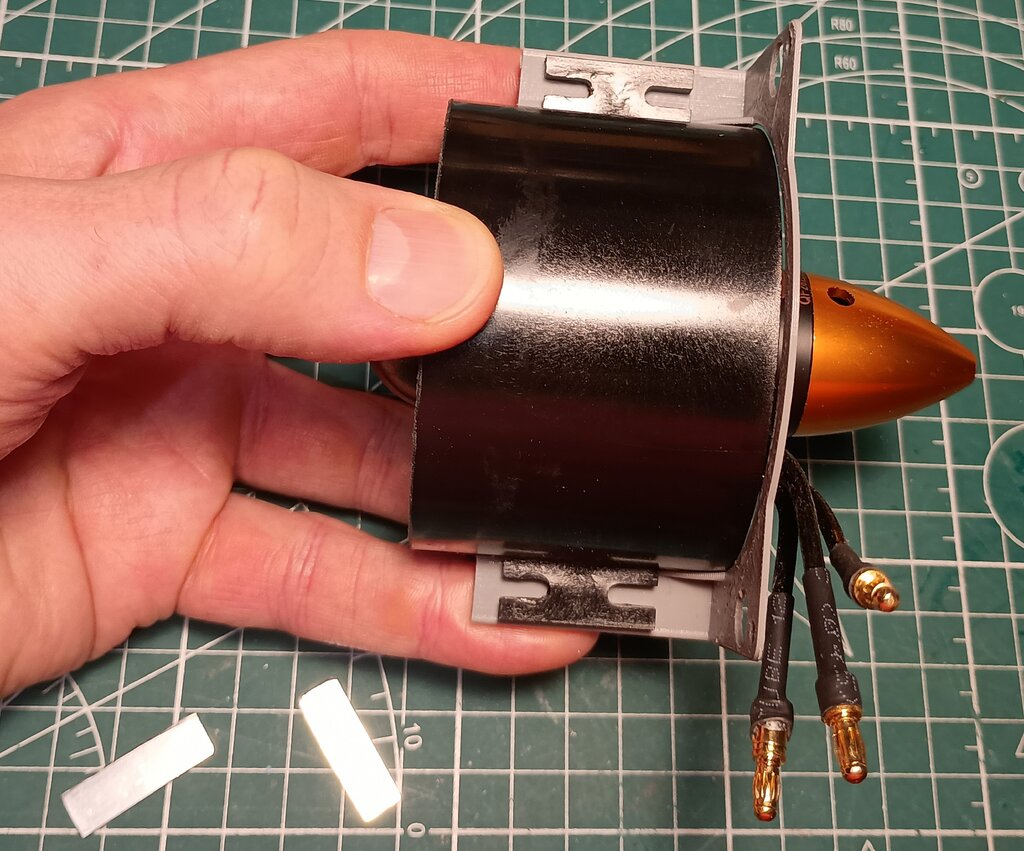

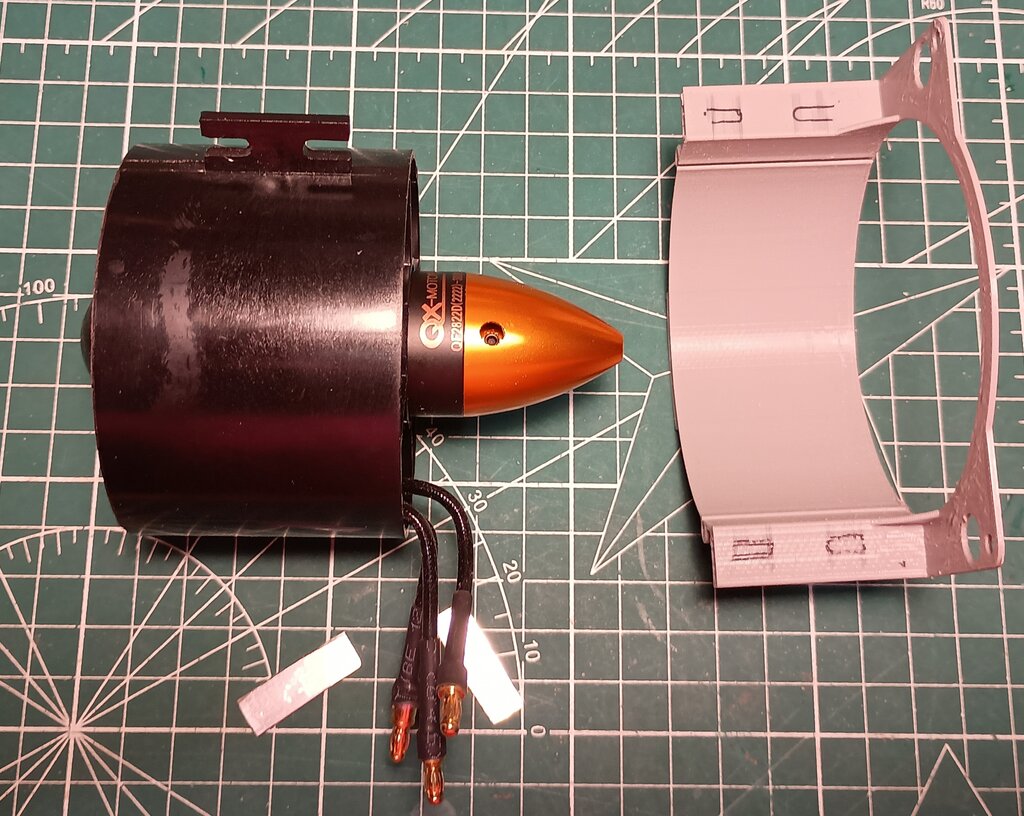

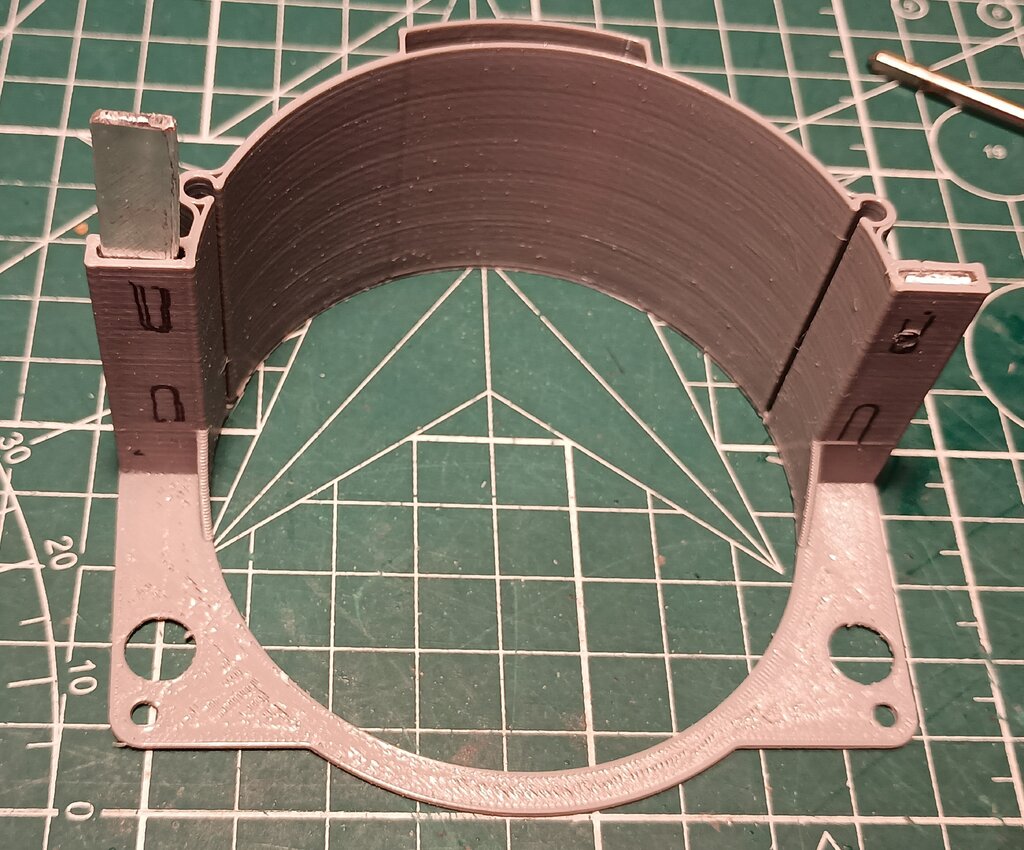

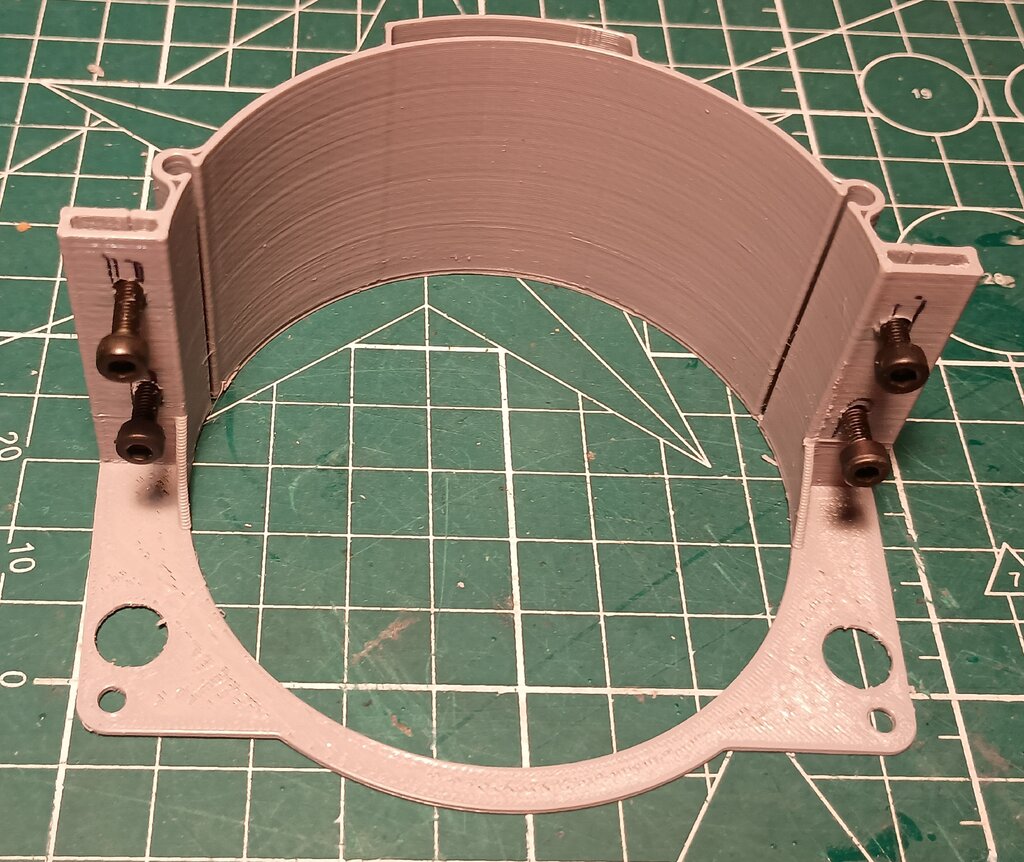

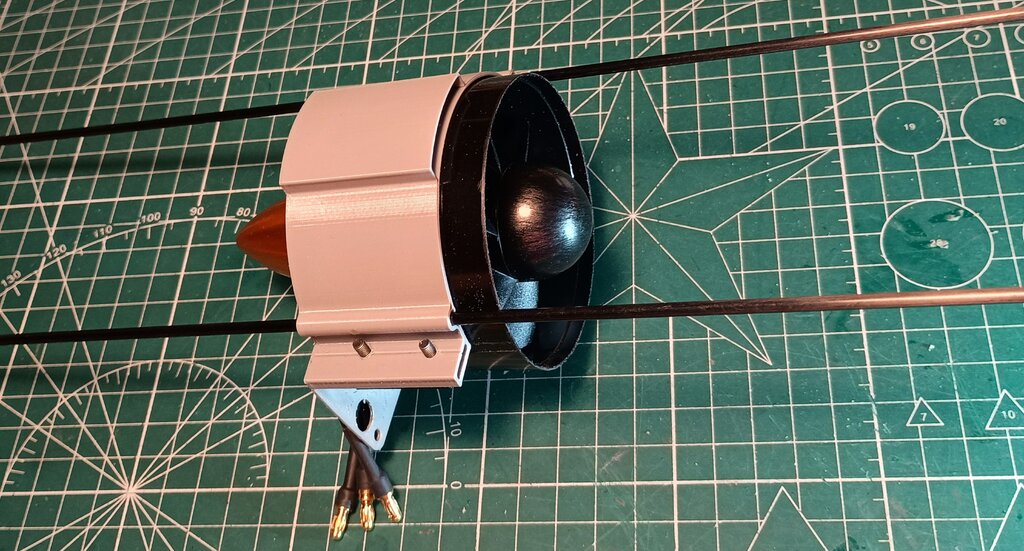

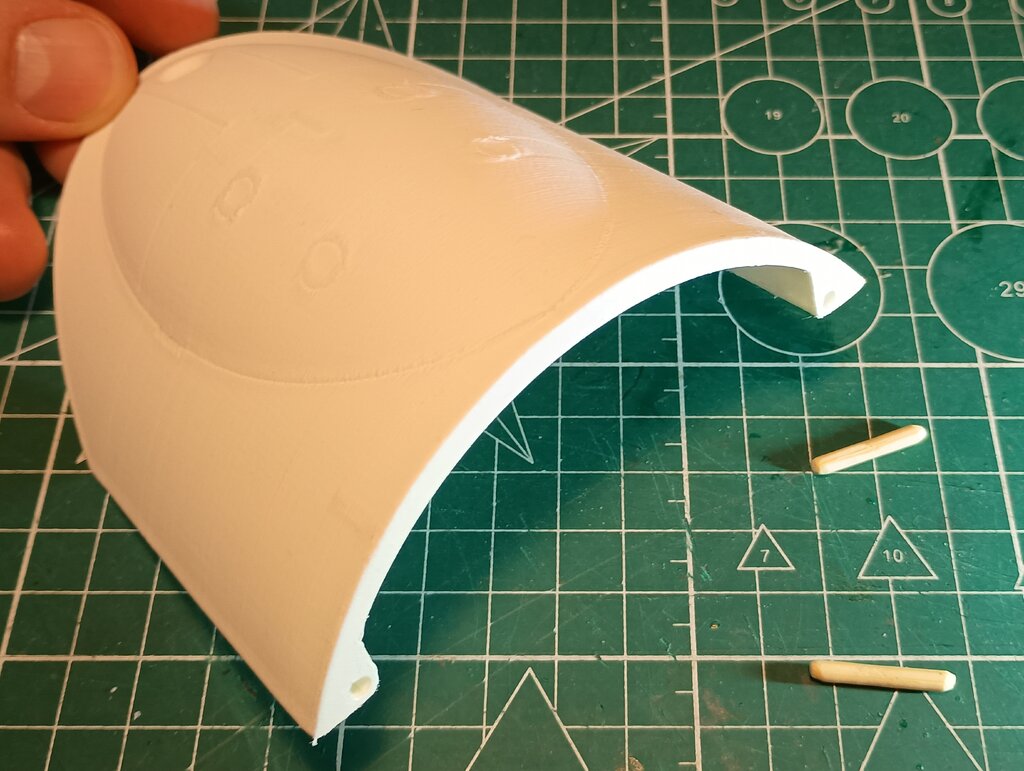

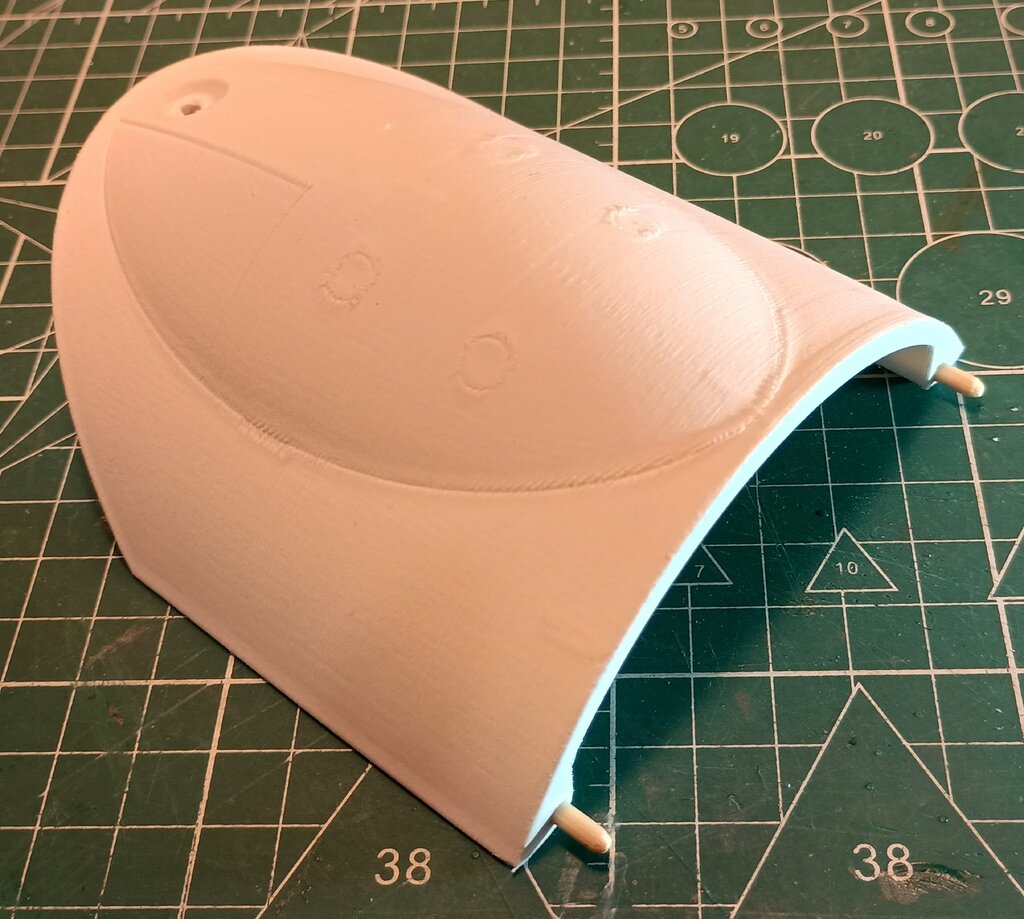

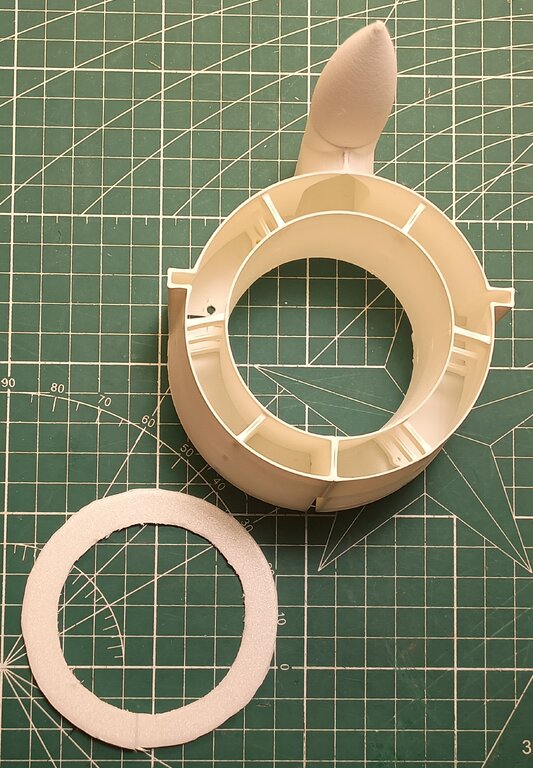

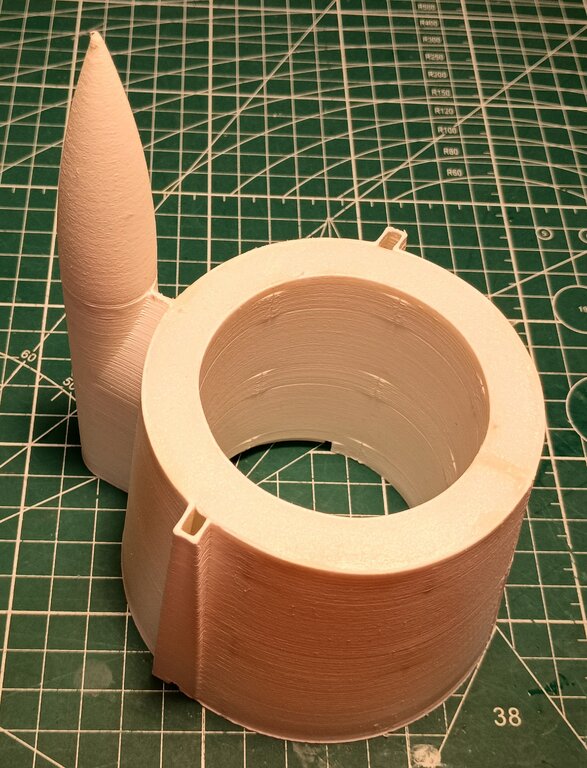

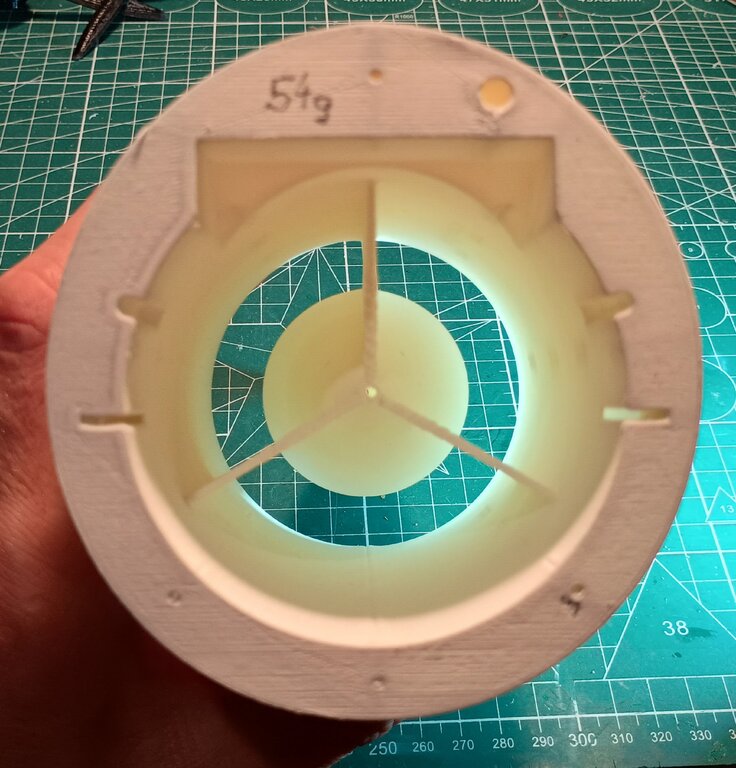

Więc.. pomysł jest taki by przegroda z mocowaniem EDF były połączone z podłużnicami. EDF musi być mocno, prosto i demontowalnie połączony z mocowaniem wydrukowanym z PETG. Mocowanie dopiero po wklejeniu w styropian będzie w pełni sztywne, ale same śrubunki turbiny muszą być pewne. Ja robię to tak. Cienkościenny wydruk w trybie wazy ma dobrze połączone ścianki. Zaprojektowałem kieszenie, w które wsuwam aluminiowy płaskownik z jednej i drugiej strony. Odznaczam miejsca i wierce otwory przez całość, gwintu je M3 i mam gotowe i pewne mocowanie EDF. Przez kanały przebiegają rurki węglowe fi3. Od spodu potrzebny jest dostęp serwisowy do turbiny. Zamodelowalem właz. Jest drukowany z lekkiego LW PLA... W otwory w wydruku wklejam bagnety z wykałaczki fi3. Te bagnety ustalą pozycję pokrywy w przegrodzie mocowania EDF, a od przodu będzie przykręcona wkrętem w jakiś klocek w styropianie. Całkiem spora, ale sztywna i waży 15g. Powinno być wystarczająco sztywne i mocne.

-

Zaprojektowałem stelaż wewnętrznej struktury... wydrukuję i zobaczę jak wyszło... Dwie rurki poliwęglanu fi3 jako podłużnice. Skrzydło na dźwigarze przednim rurka fi3 i głównym rurka fi6. Wręgi z PET-G, tak samo mocowanie turbiny. Pokrywa dolna turbiny z LW PLA. "Kładki" dla akumulatora i osprzętu ze szpatułek lekarskich.

-

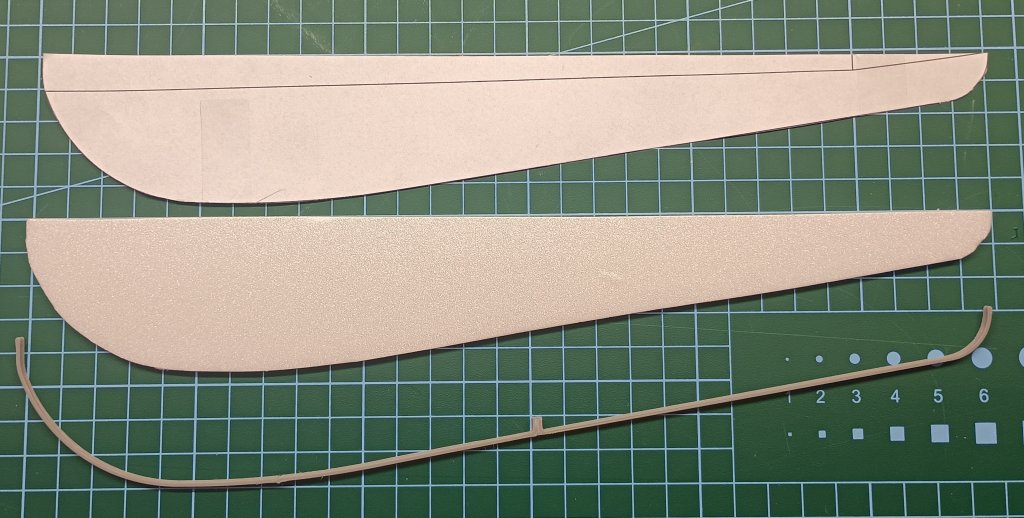

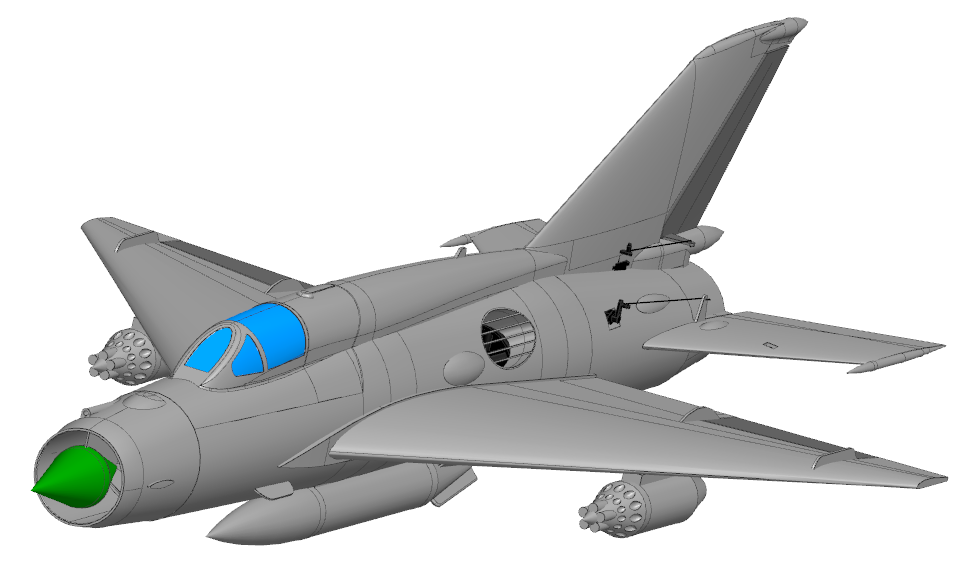

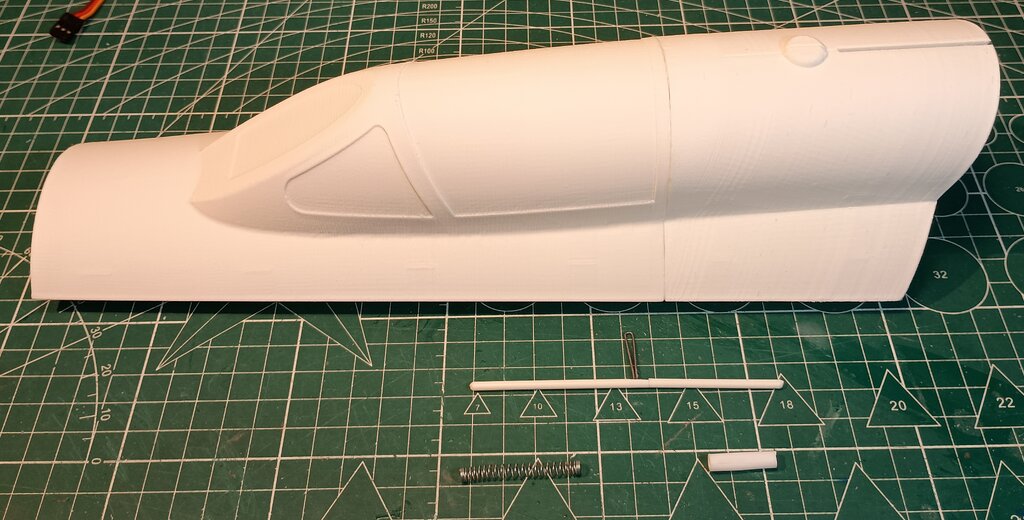

Był długi weekend i trochę przygotowałem części do MIG'a... spory nawet wyjdzie, jakoś w komputerze taki niewielki się wydawał Zacząłem myśleć nad podziałem, co z czego i jaką metodą wykonać. Dokończyłem stery wysokości, w końcu wydrukowałem je z dźwigniami i powinno być ok. Wydrukowałem przód i wkleiłem 6mm depronu wg szablonu. Tak wyglądają skończone... 28g każda połowa... Wydrukowałem też dyszę wylotową. Ponieważ drukuję w trybie wazy, ostatni pusty pierścień wydruku uzupełniłem depronem 3mm.... Zdecydowałem, że przednia część kabiny, jako, że będzie zdejmowana by był dostęp do akumulatora tez wydrukuję. Sporo tam ostrych krawędzi i sporo roboty, a tak to szybko wydrukowane. Jest też korzyść bo jest sztywna i wklęsła w środku co daje dodatkowe miejsce. Z przodu wkleję dwa zęby i depronową ściankę, tył będzie podklejony styropianem z zamkiem. Ostatecznie uruchomiłem ploter, wygenerowałem programy i wyciąłem kilka styropianowych części. Skrzydła o dużym skosie musiałem dopracować papierem ściernym, ale wyszło dobrze... i duży jakiś taki.... Został jeszcze do wycięcia ster kierunku... ale już nie zdążyłem... Teraz trochę projektu wewnętrznej struktury i sklejanie

-

U mnie nie wadzi bo mam dluższy popychacz, trochę skierowany do osi więc nie wadzi o plat steru. Nie jest to takie eleganckie rozwiązanie jak u Ciebie, dłuższe popychacze, ale już tak zostawię. Trochę już za poźno, a wcześniej nie wpadłem na ten pomysł, ale będę pamiętał.

-

Wiesz, to drut ze szprychy rowerowej, sztywny... ale może faktycznie coś za cienki. 👍 Jakoś pewniej czuję się z drutem stalowym niż rurką. Rurkę musiałbym puścić przez kanał turbiny. Mam jeszcze drut sprężynowy fi2, zrobię na nim próby, no i jeszcze fi3 sprężynowy - ten to utrzyma wszystko.

-

Jasne... nawet łatwiej taki zrobić... a zmiany średnicy prawie nie widać bo to nieduża różnica średnic.....

-

Spróbuję dzisiaj wydrukować ster od razu z dźwignią popychacza.... Tak by to wyglądało z serwem... to samo po drugiej stronie... Serwa nie wchodzą w kanał EDF... Oś obrotu sterów chcę wygiąć z drutu fi2, wygiąć w kształt omegi i wkleić tak by nie zakłócał kanału EDF...

-

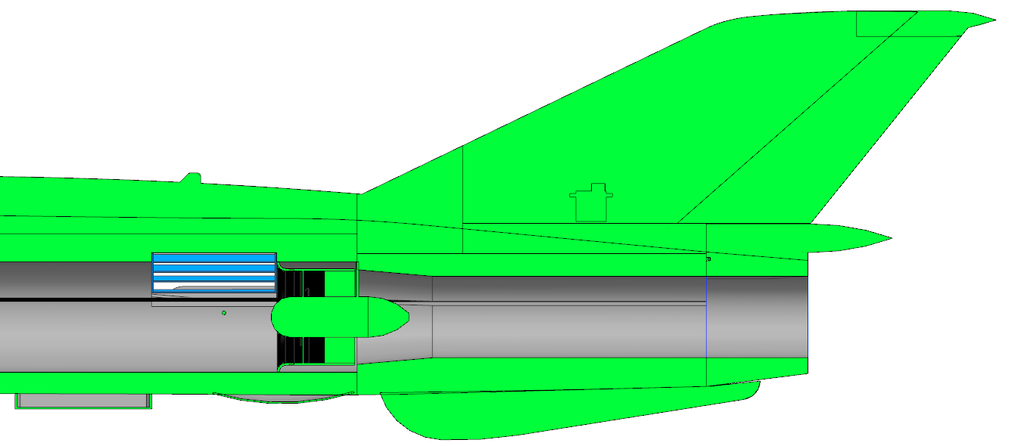

Nie ma co się przepychać, z mojej strony powiem, ze bez wielkiego doświadczenia trudno znaleźć nawet szukając po postach informacji jakie właśnie tu i teraz potrzebuję Stąd może dziwne pytania, oczywiste - choć nie dla wszystkich Iryda to piękny samolot i czeka w kolejce... niestety mam słaby EDF więc bezpieczniej mi zacząć od czegoś jednosilnikowego. Sam nie wiem czy dam rade tym latać Ja preferuję raczej wolniejsze latanie, bym nadążył wzrokiem za modelem... a tu nie wiem czy nadążę jak kibic na meczy tenisowym wodzić wzrokiem za modelem... Jak poleci MIG to następna będzie w kolejce Iskra Iryda to tylko może jak ktoś ma mocne EDF'y i zamierza sam zbudować model to mogę pomóc w jakimś projekcie drużynowym ;). Teraz wygląda to tak... Za turbiną zwężenie, długość ok 1xD, długość kanału za turbiną do wylotu 5xD...

-

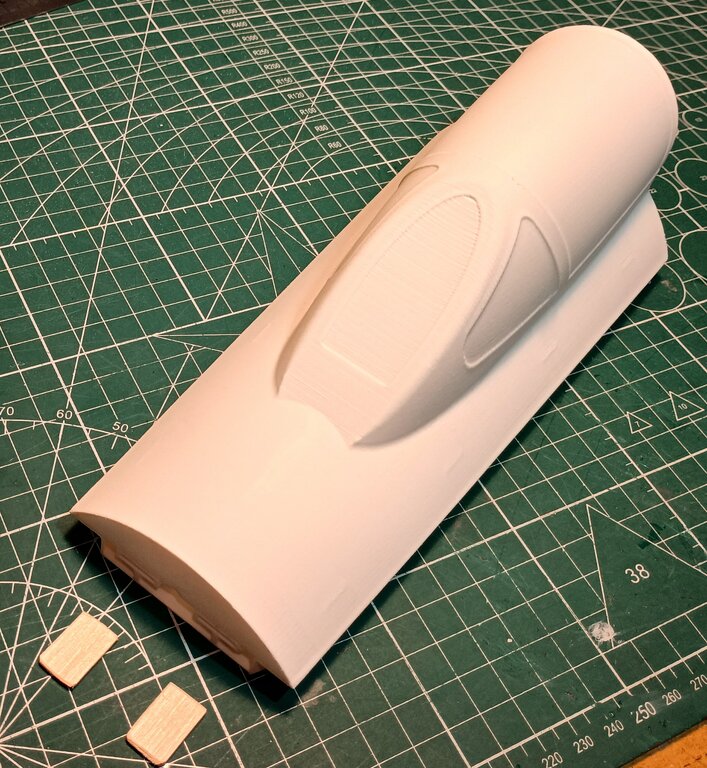

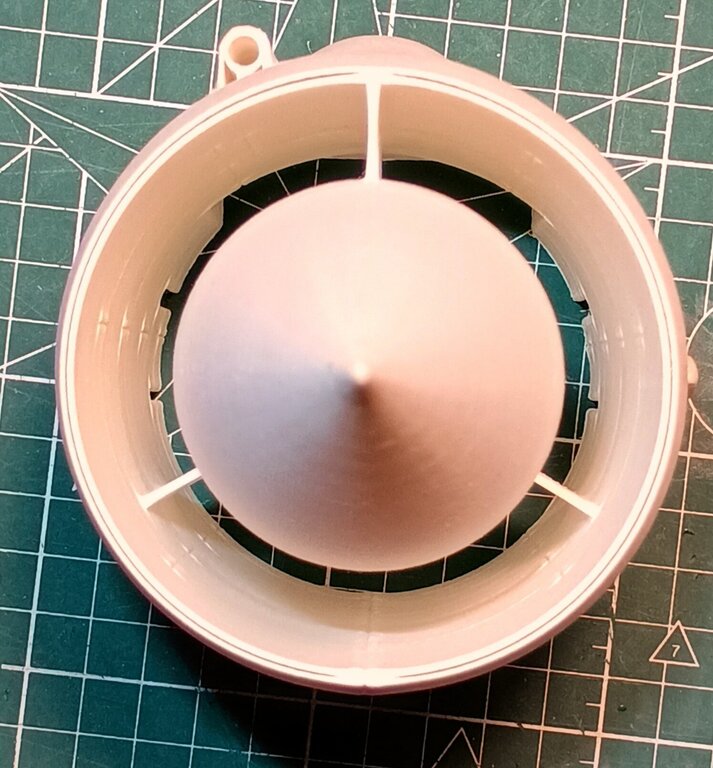

Dzisiaj zrobiłem pierwsze wydruki i nawet jestem zadowolony. Nos że stożkiem wlotowym wydrukowałem bo tak jest prościej i można uzyskać cieńsze ścianki niż przy styropianie dając większy przekrój kanału turbiny. Wydruk PLA LW. Drukowanie figurek samolotów się opłaciło bo wyszło całkiem nieźle. Można jeszcze dopracować papierem ściernym. Element waży 54g. Tam gdzie wchodzi rurka pitota jest przelot by wstawić tam zamek blokujący pokrywę akumulatora, tak sobie to wymyśliłem... pod wiatr, ale zobaczymy... Wydrukowałem też połówkę steru wysokości.. doszedłem do wniosku, że wydrukuje od razu z prowadzeniem dla osi obrotu. Niestety cały nie wszedł na moją drukarkę, ale to nie problem. Wycinałem tylną ściankę, jest idealnie dopasowana do szerokości 6mm depronu, który mogę wsunąć i wkleić w końcówkę steru. Będzie lżejszy i łatwo wykonać. W wydruku jest okienko na stoper osi. Wystarczy nasunąć ster na os i zablokować pierścieniem. Nie drukowałem dźwigni bo przykleję klasycznie dźwignie, jakoś za delikatne te wydrukowane. 24g sam wydruk steru... Najchętniej wzmocniłbym ten wydruk PLA jakimś lakierem scalającym i utwardzający mi powierzchnię. Nadającym się pod farbę akrylową. Co jakbym chciał pomalować wszystko klejem CA... nie wiem Cellon czy jakiś lakier...??

-

I tym oto sposobem, dodatkowe wloty wróciły na górę... i tak zostaną, już mam zdrowia co chwila ich przerysowywać 😜

-

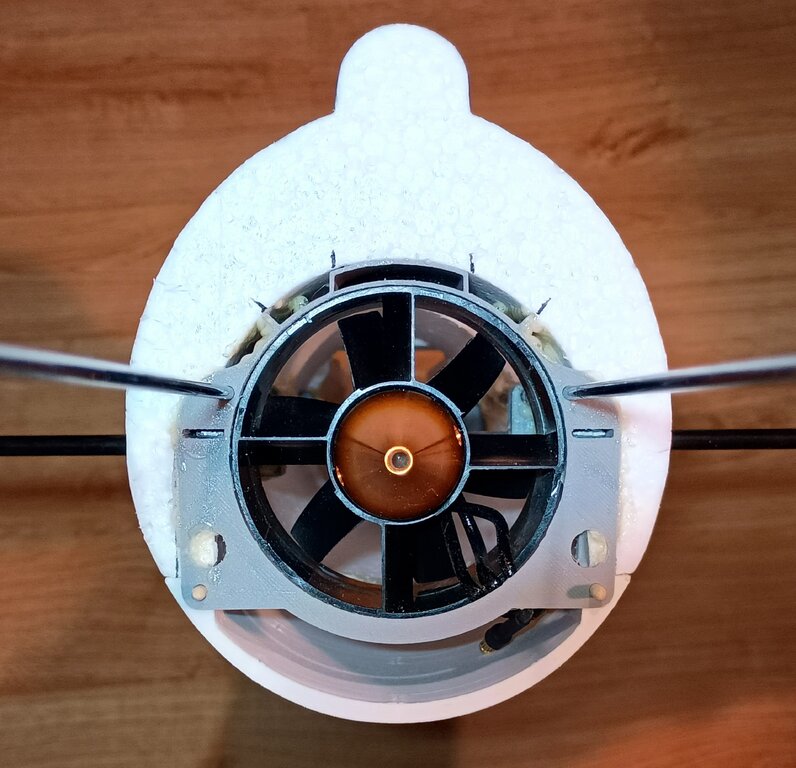

Jestem zdecydowany by zrobić te dodatkowe chwyty powietrza... może by nie raziły tak mocno przeniosę je na spód modelu, w końcu przy lądowaniu i tak turbina pracuje na małych obrotach, albo wcale... Przeliczyłem, wartości wyszły mi prawie tak jak napisałeś. Dla mojej turbiny 100% FSA to średnica dyszy wylotowej 62mm. Tak to wygląda... Proporcje chyba w miarę prawidłowe?

-

Do EDF'a jest dołączany na wylocie pierścień wlotowy o średnicy większej niż średnica EDF, łatwiej zamontować EDF bez tego pierścienia, ale jeśli można i konstrukcja pozwoli to mówisz, że lepiej z tym pierścieniem bo reguluje, polepsza wlot powietrza do turbiny?

-

Czyli obliczam FSA dla mojego EDF'a (pierścień powierzchni wentylatora) i tak dobieram średnicę wylotu by powierzchnia przekroju wylotu miała 100% czyli równa powierzchnię FSA lub minimum 85%FSA. Taka zasada równowagi pól dla kanału wylotowego EDF? Przemawia to do mnie 👍 I to do mnie przemawia. Jakoś tak przeczuwałem, ale lepiej bym tego nie ujął 👍 Dzięki 👍

-

Powoli rozmieszczam komponenty... Po obu stronach kadłuba będą dodatkowe wloty powietrza do turbiny. Czy są jakieś reguły co do punktu obrotu płytowego steru wysokości? SC połówki steru, przed.. za...?