Stearman

Modelarz-

Postów

466 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

6

Treść opublikowana przez Stearman

-

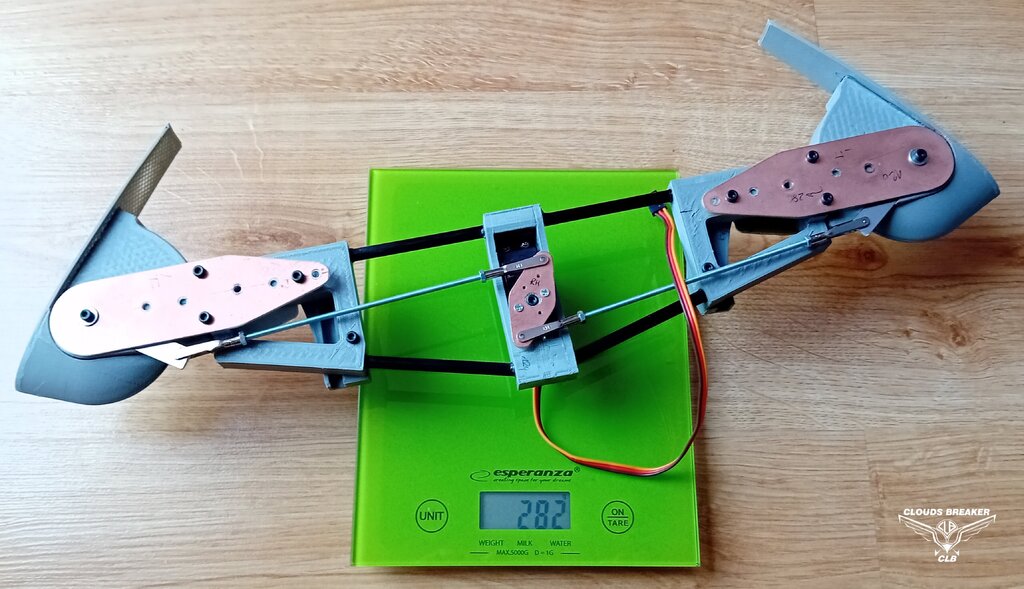

Sprawdzałem jak to działa w innych modelach i znalazłem opis, który mówił, że trzeba ustawić MIX steru wysokości i zmiany geometrii skrzydeł. Gdy skrzydła się składają (CG przesuwa się do przodu) należy skompensować przesunięcie CG poprzez dodanie ok. 5% (1/4 wychylenia) steru wysokości do góry. Jeżeli silniki zrobię ze zmienną geometrią to pewnie zmienię ką pracy silników, jeśli będą stałe to będę kontrował sterem wysokości. Co do prędkości, to tak na wyczucie, nie za szybko, nie za wolno..... Waży ok 280g... z czego 55g to serwo. Nie jest to chyba, aż tak dużo by na tym etapie się przejmować.. zobaczę jak wyjdzie reszta. Zmianę geometrii skrzydeł postaram się rekompensować wychyleniem steru wysokości, bo jakaś przesuwana masa.. musiała by być spora i mieć duży skok.

-

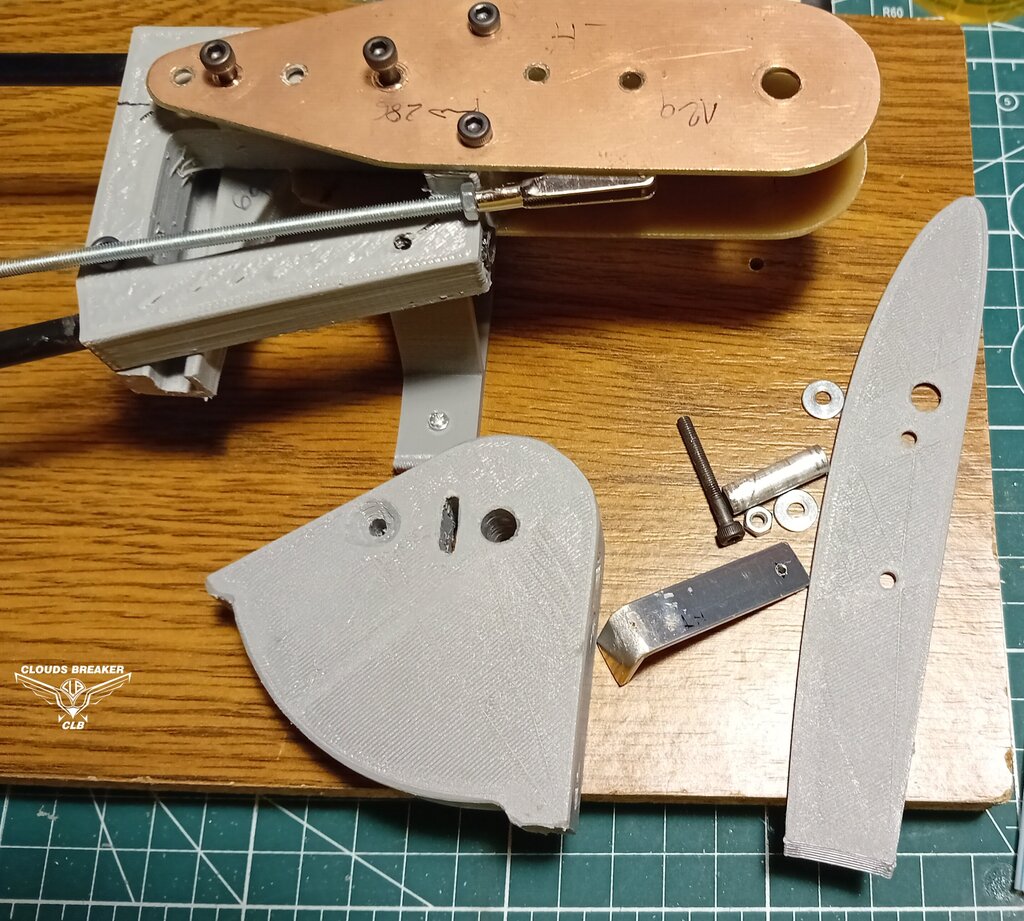

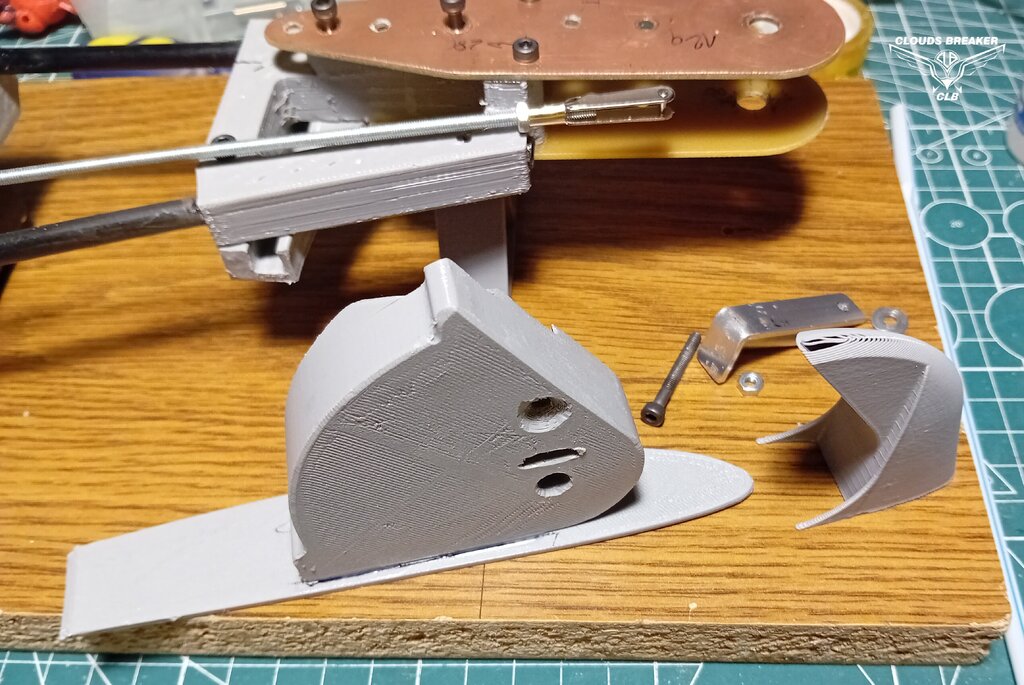

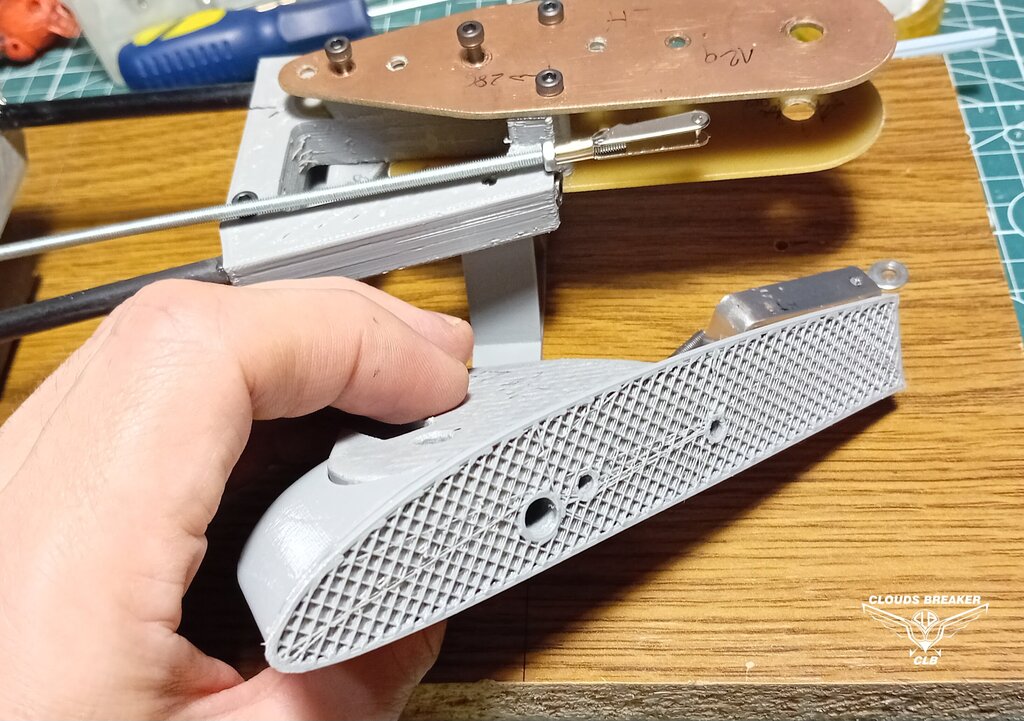

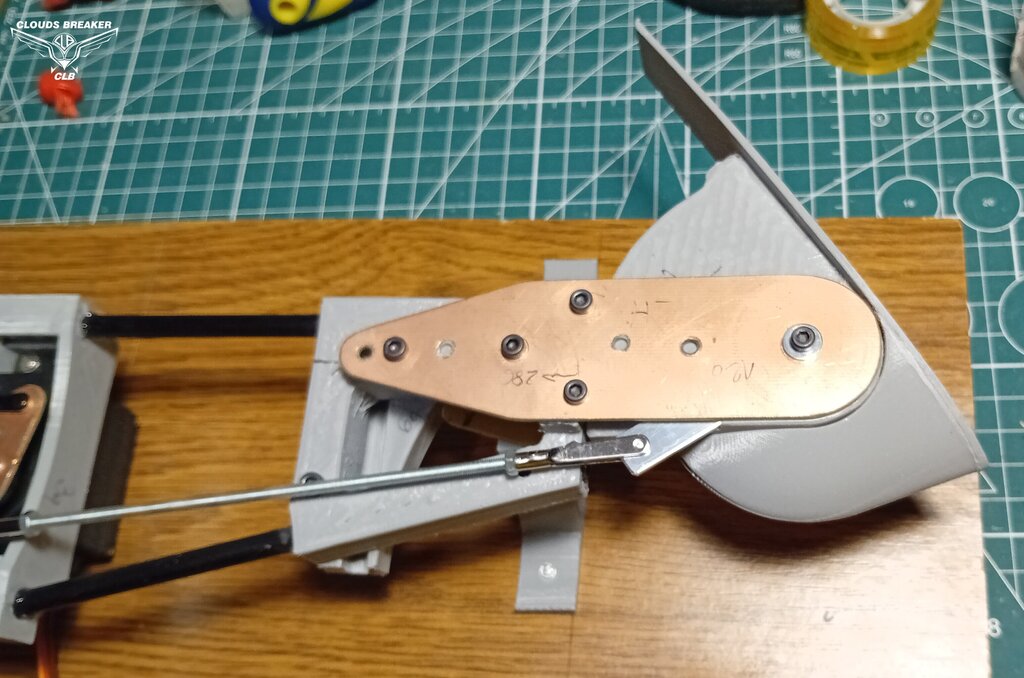

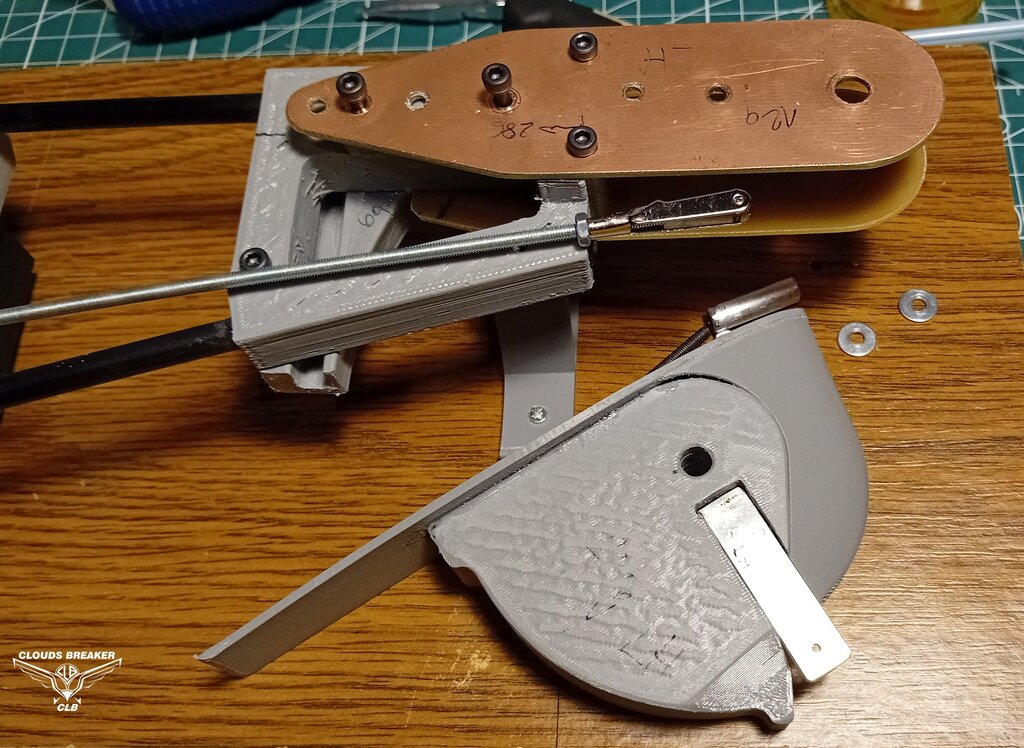

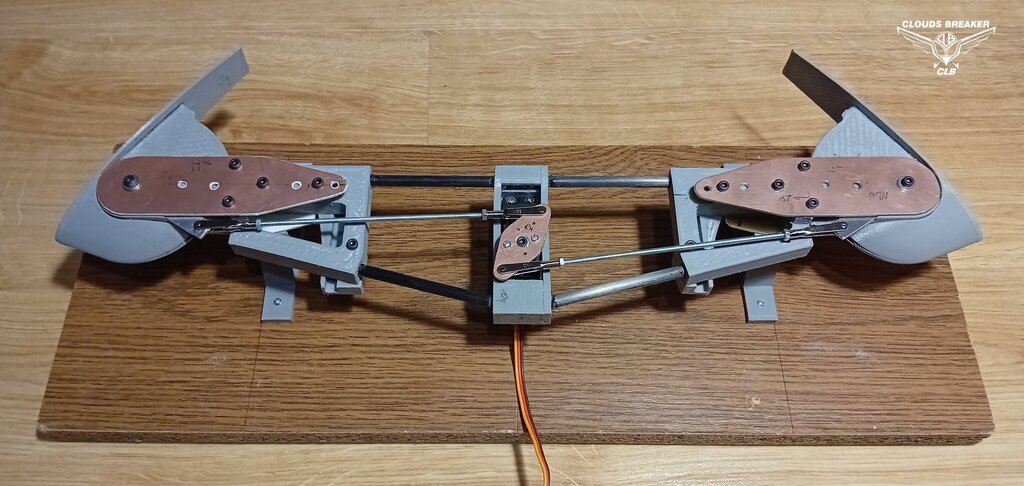

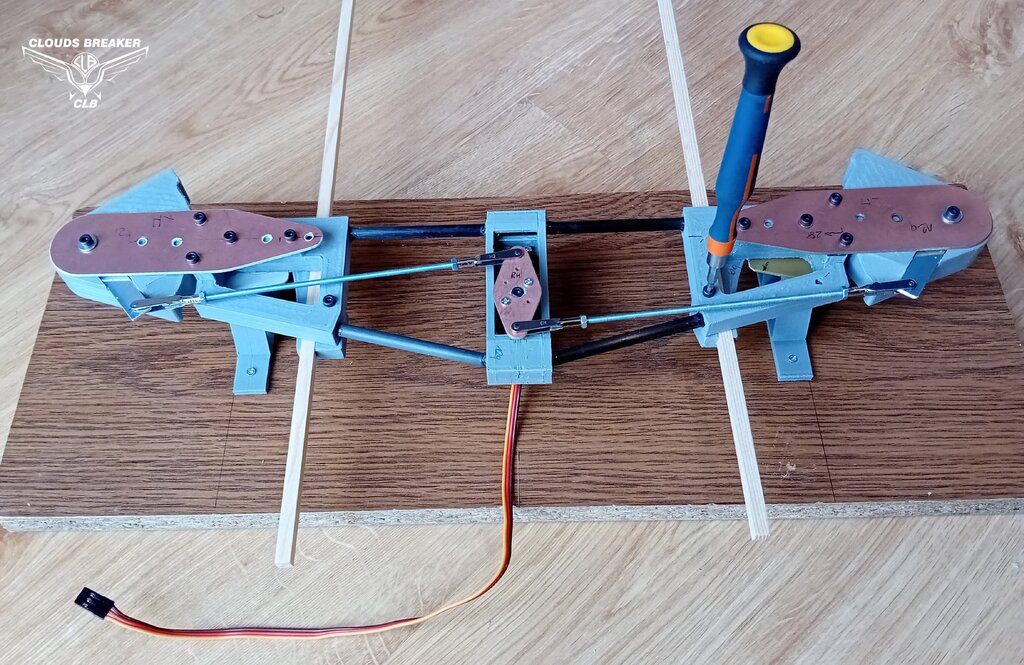

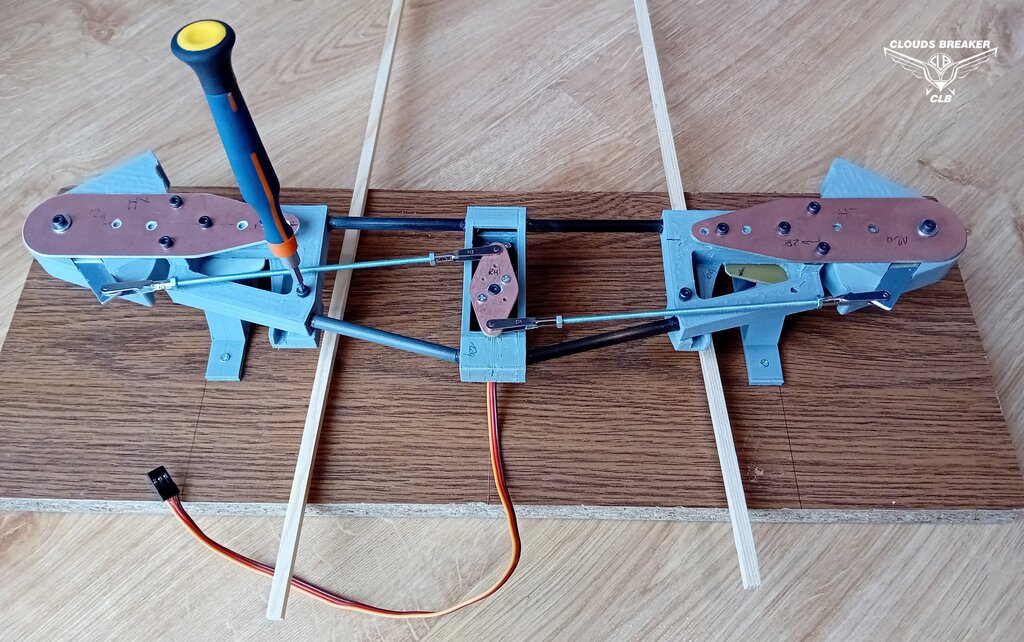

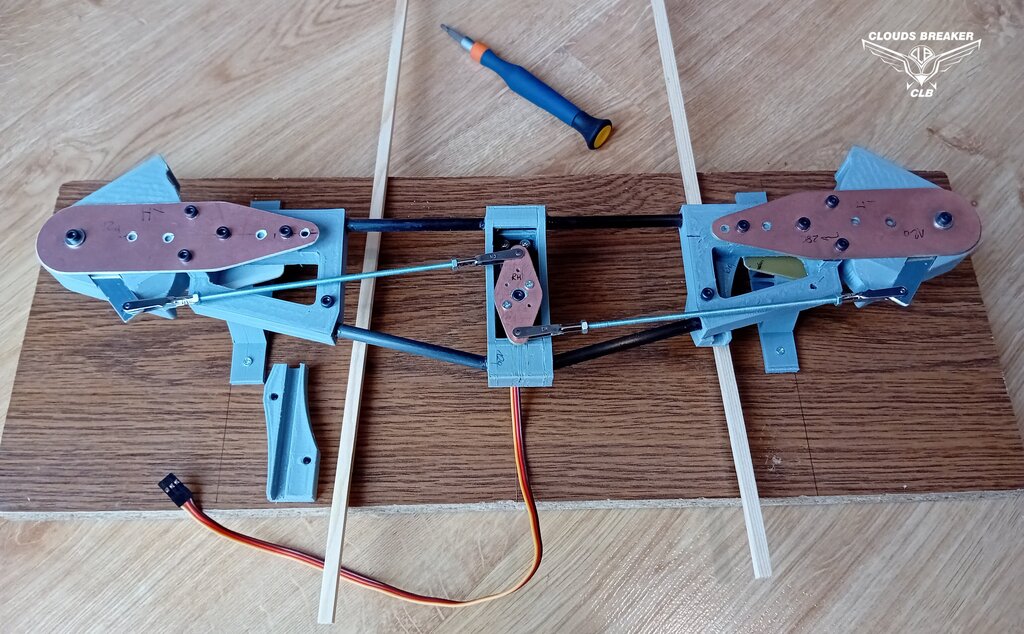

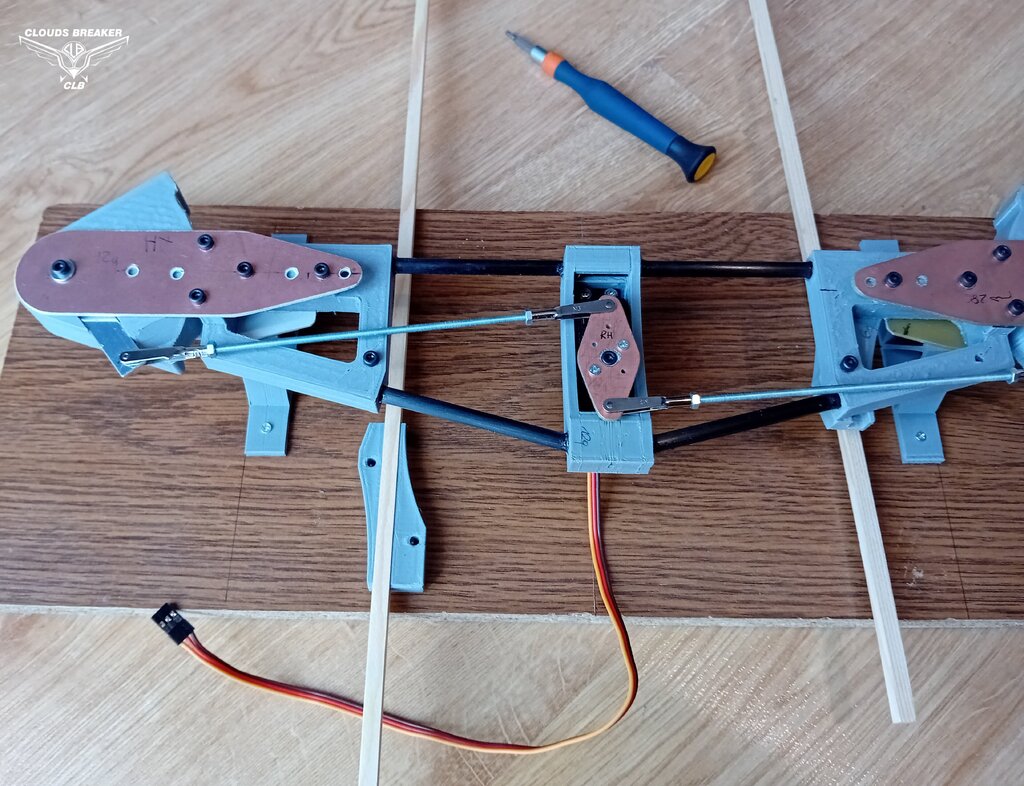

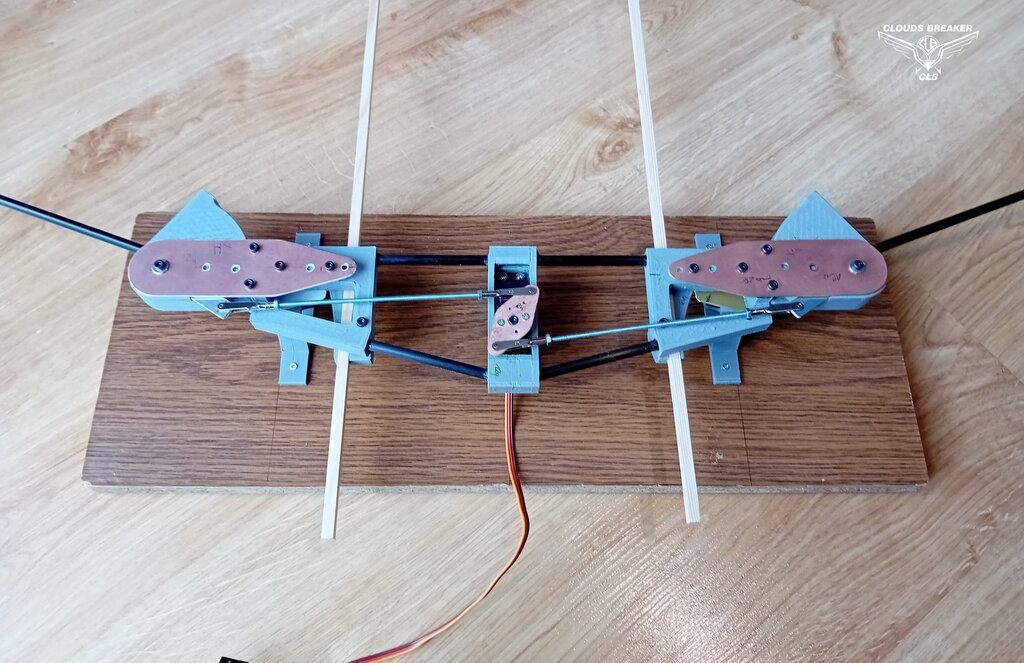

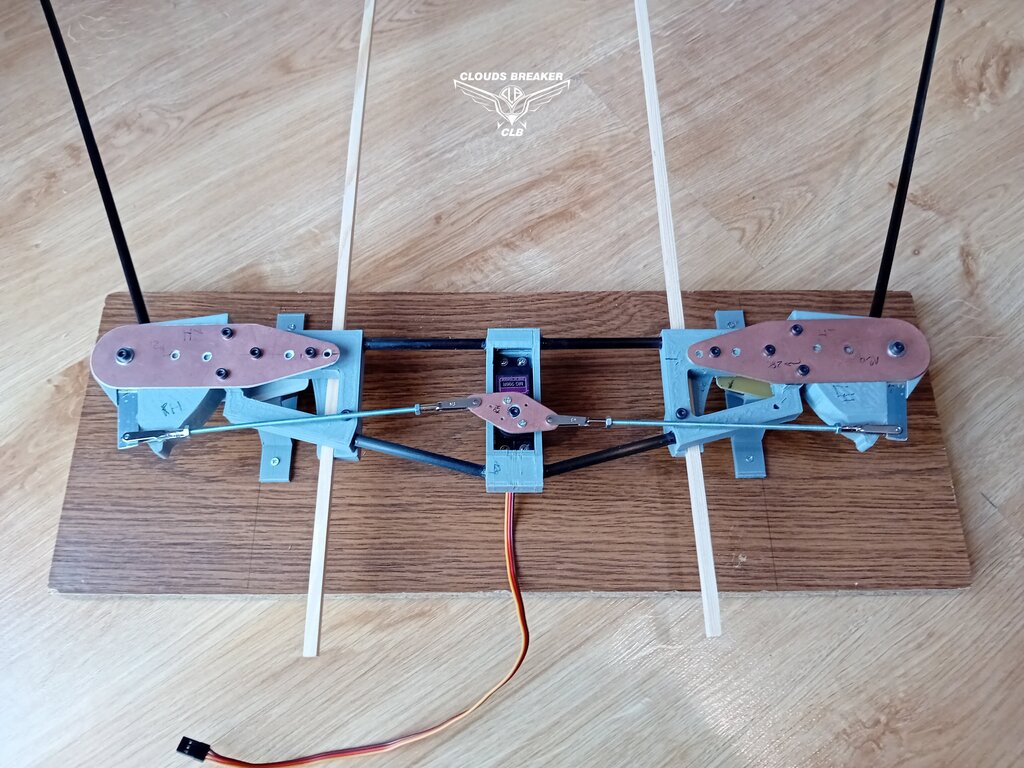

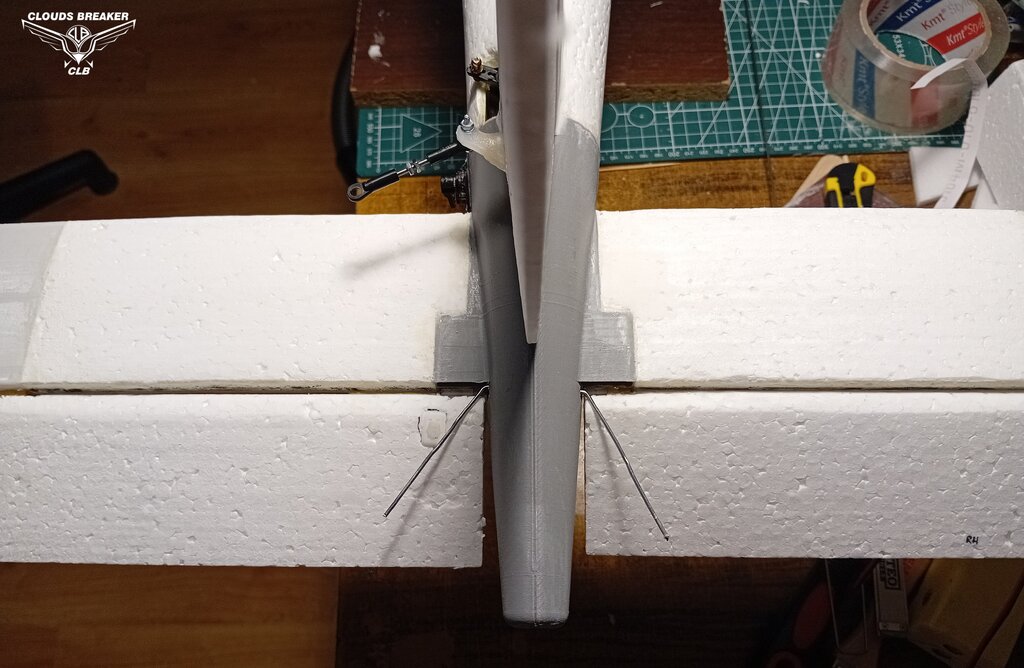

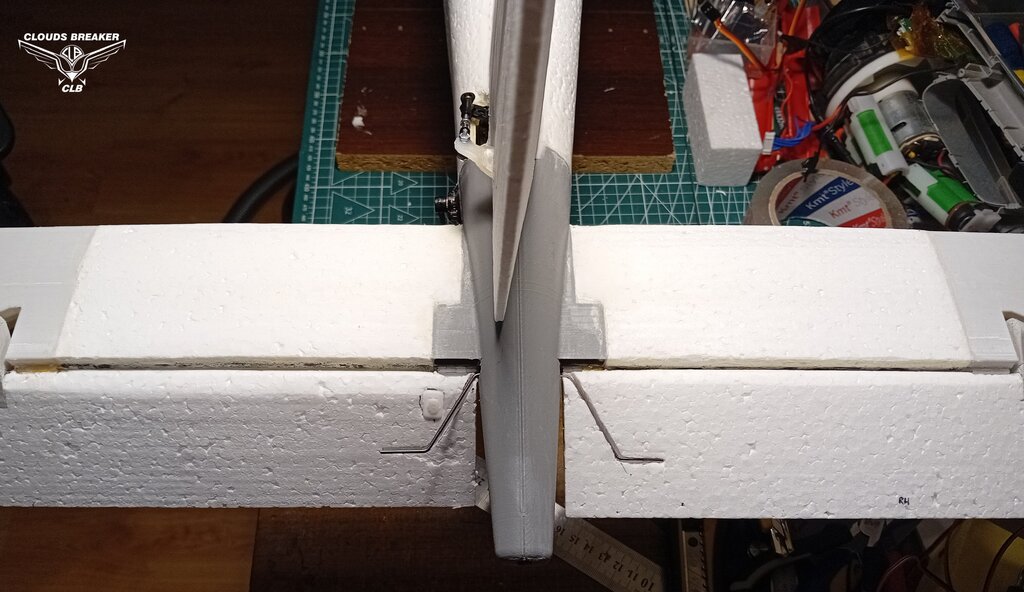

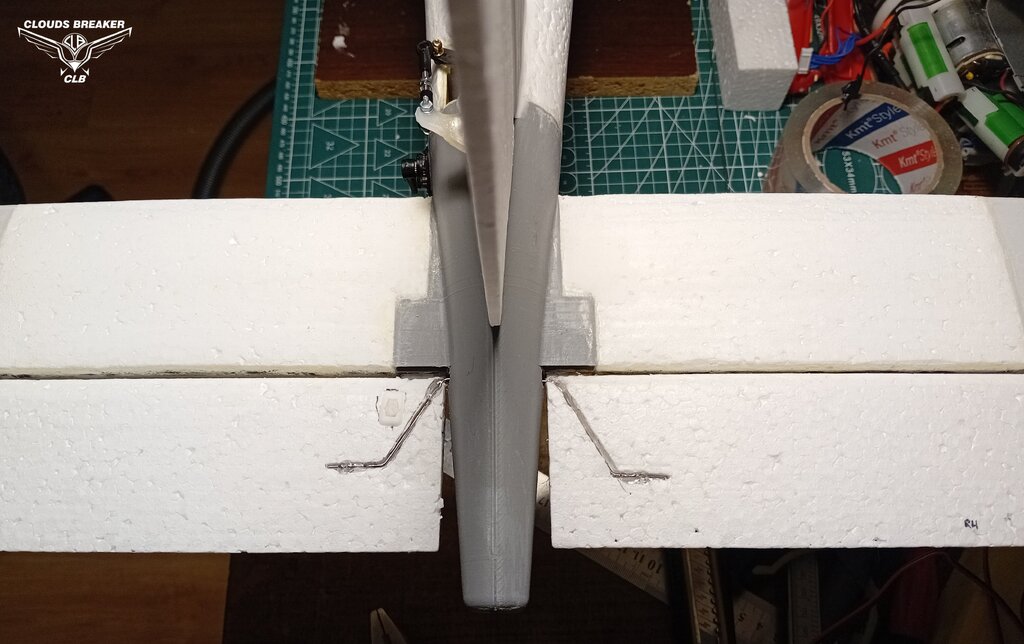

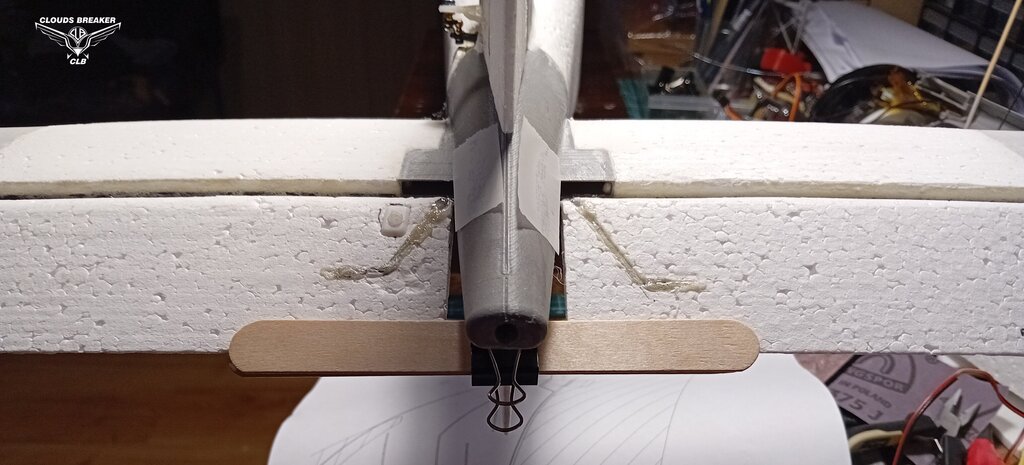

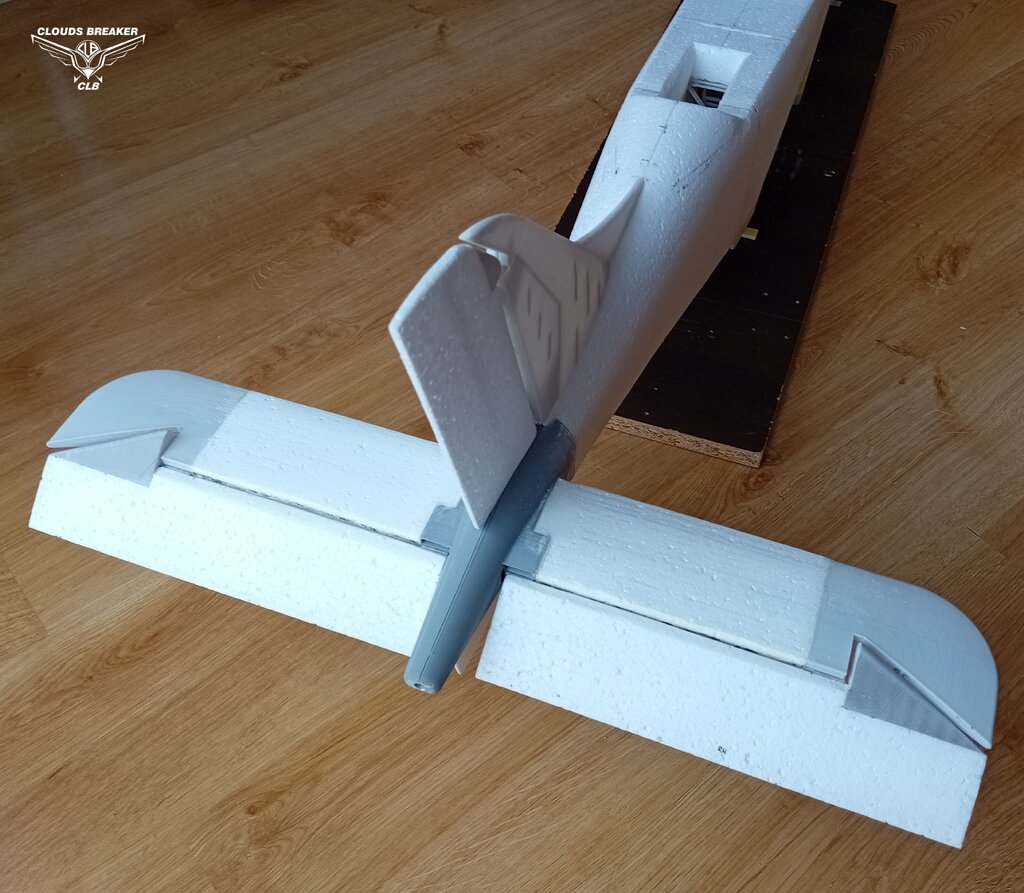

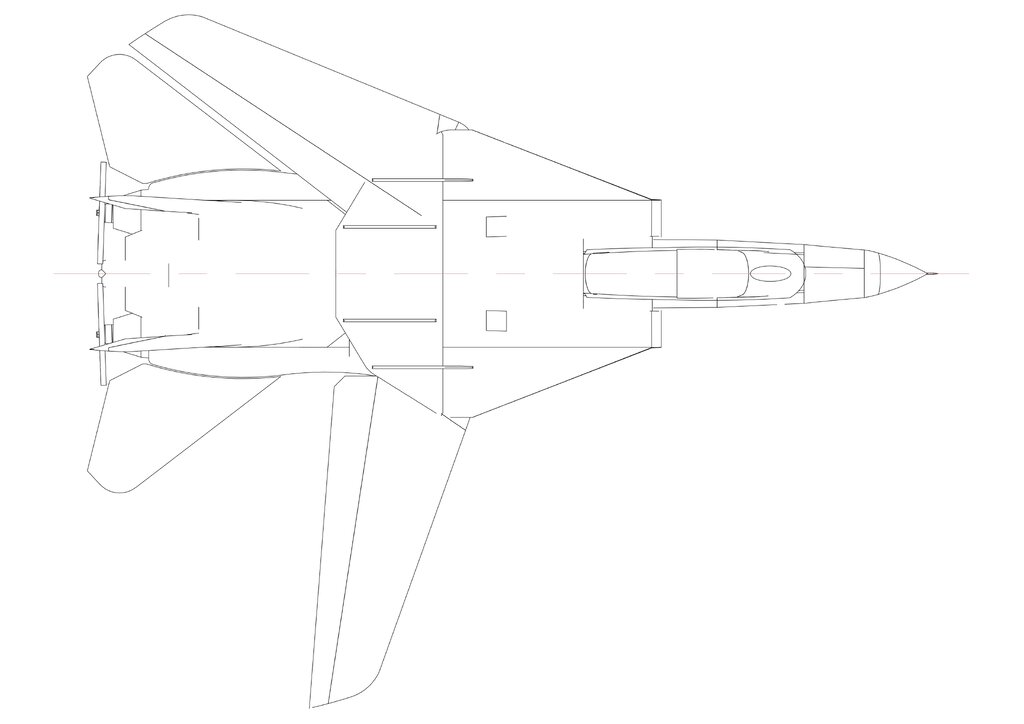

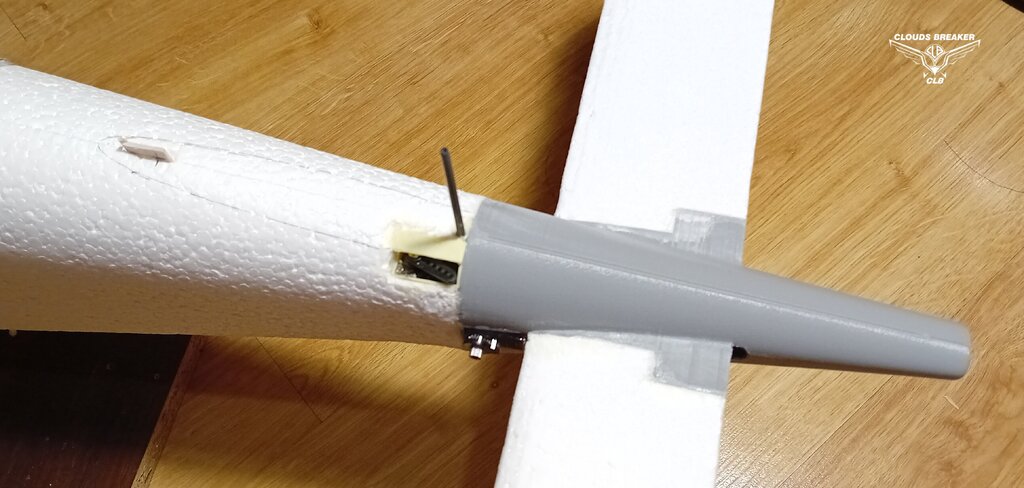

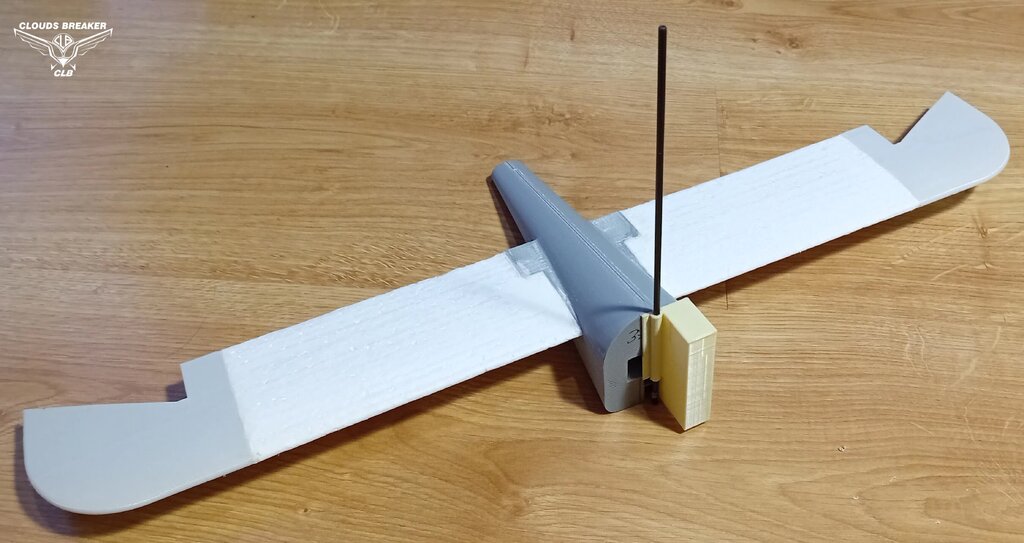

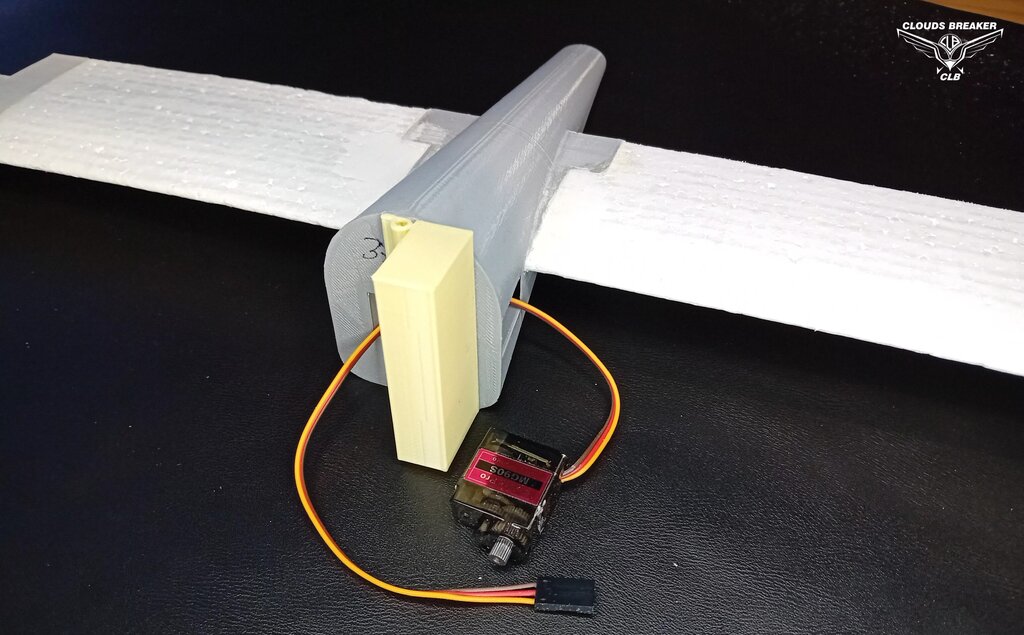

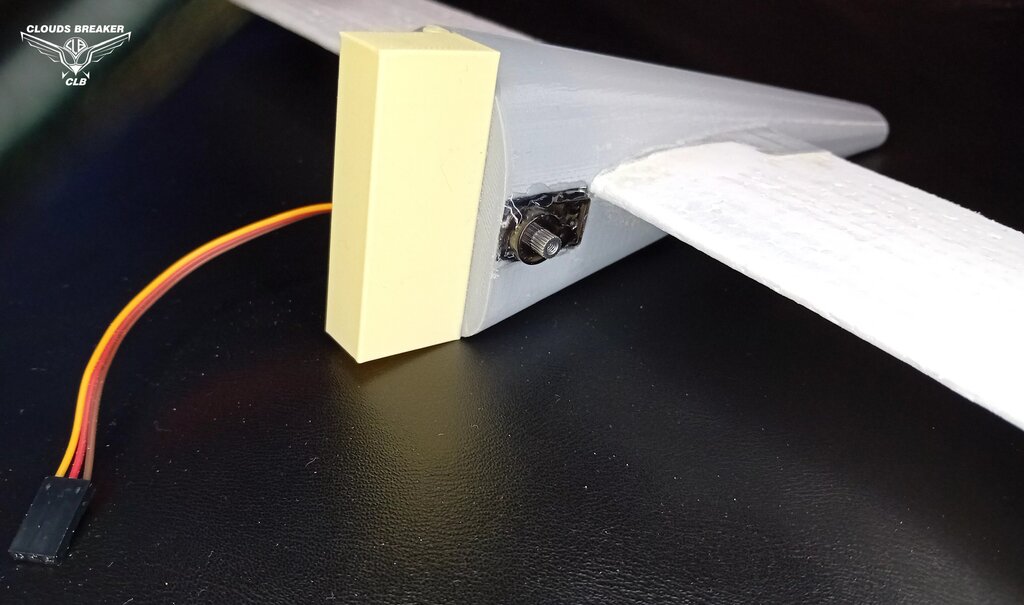

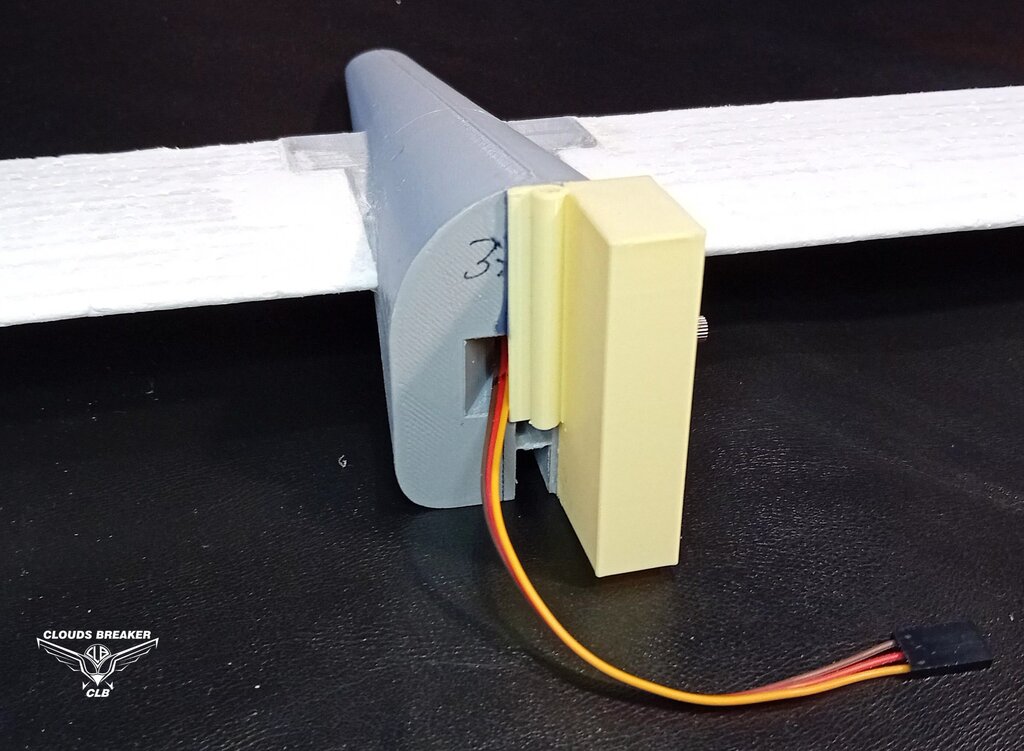

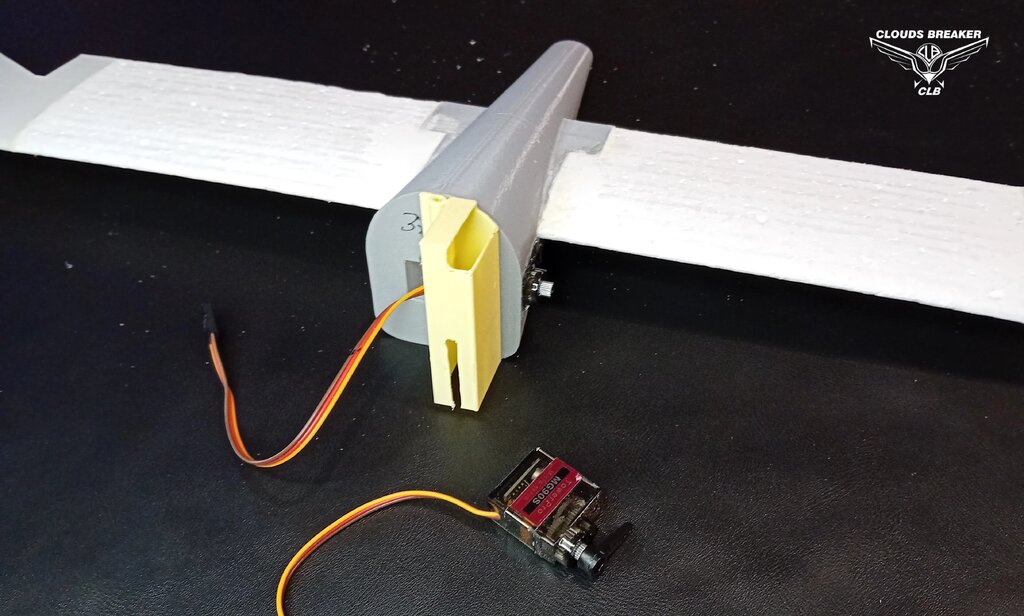

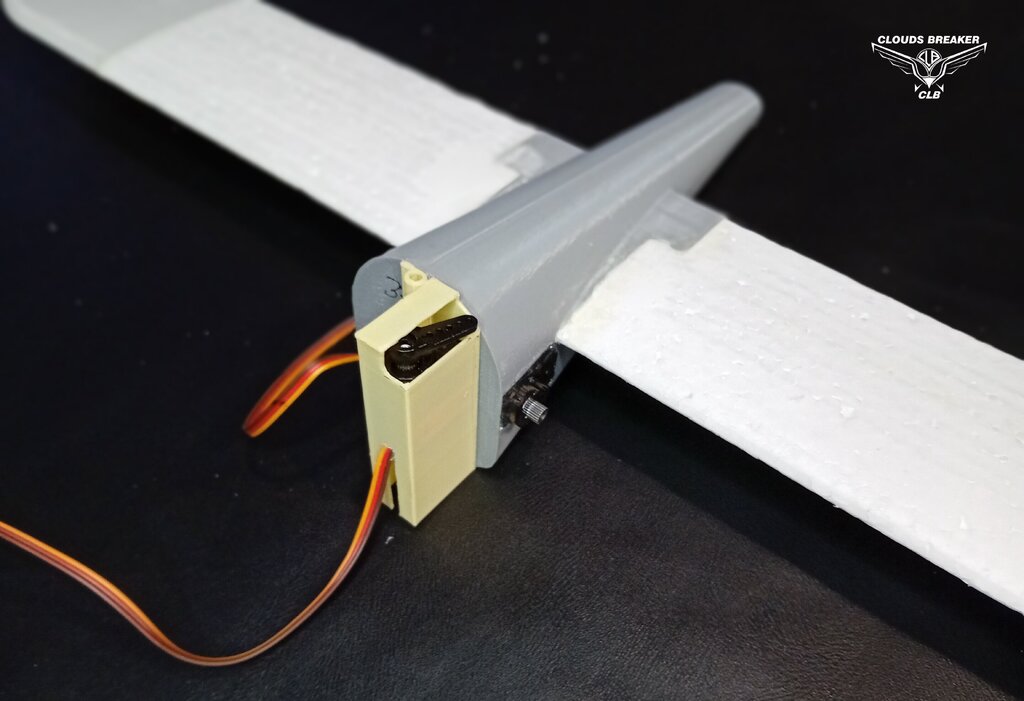

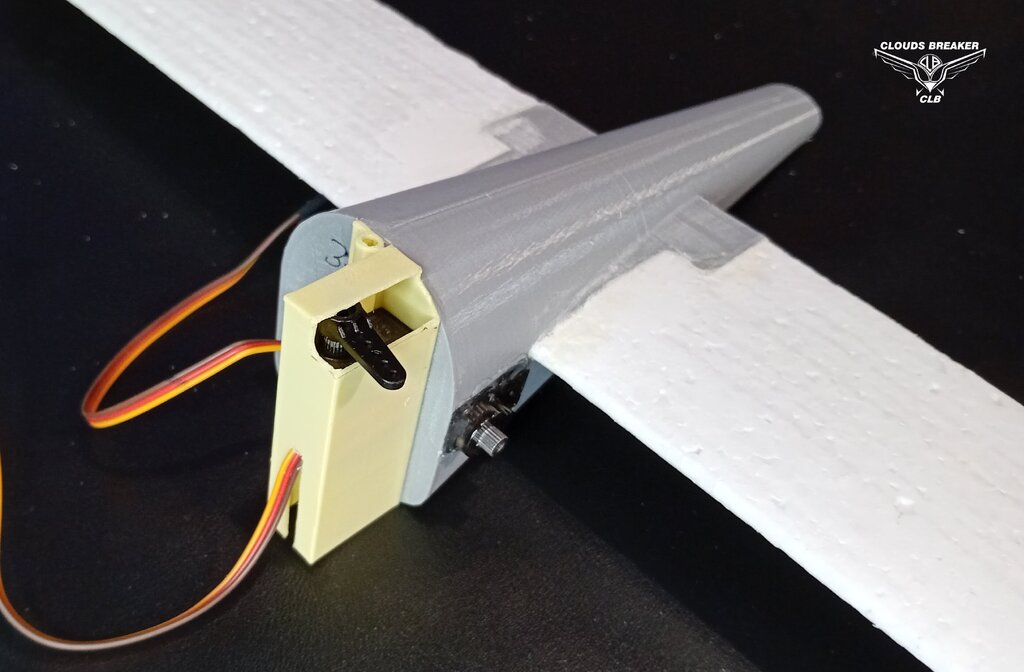

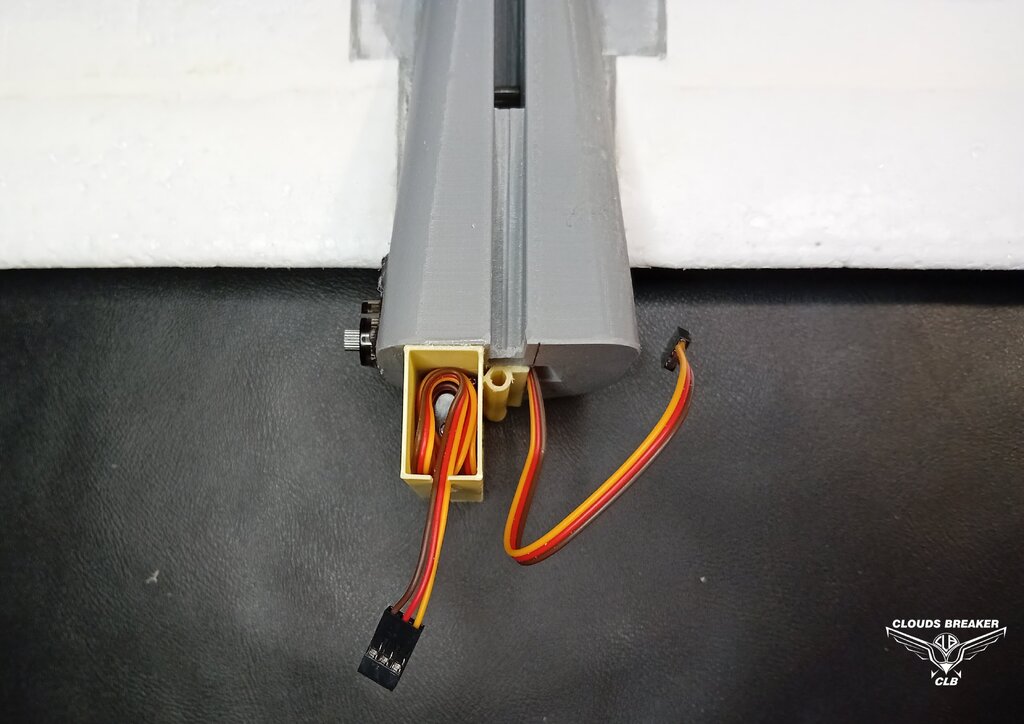

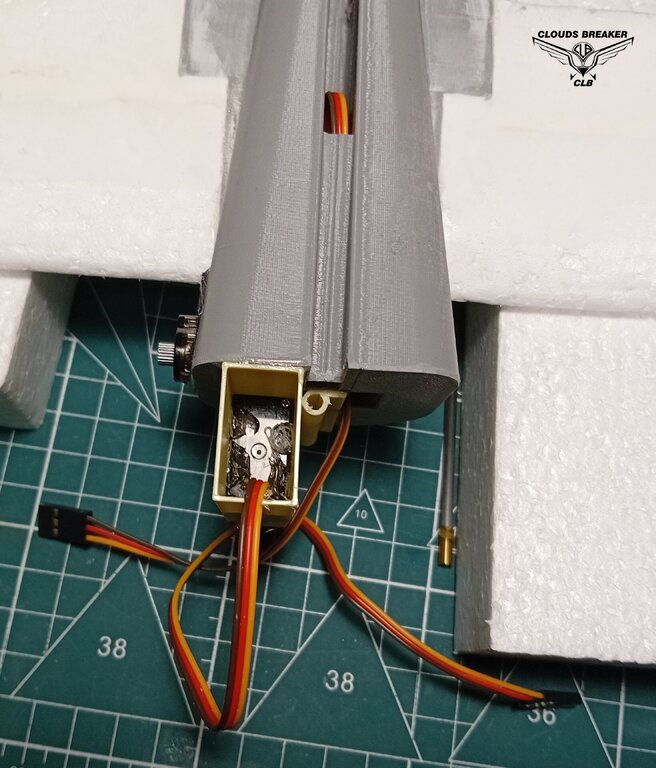

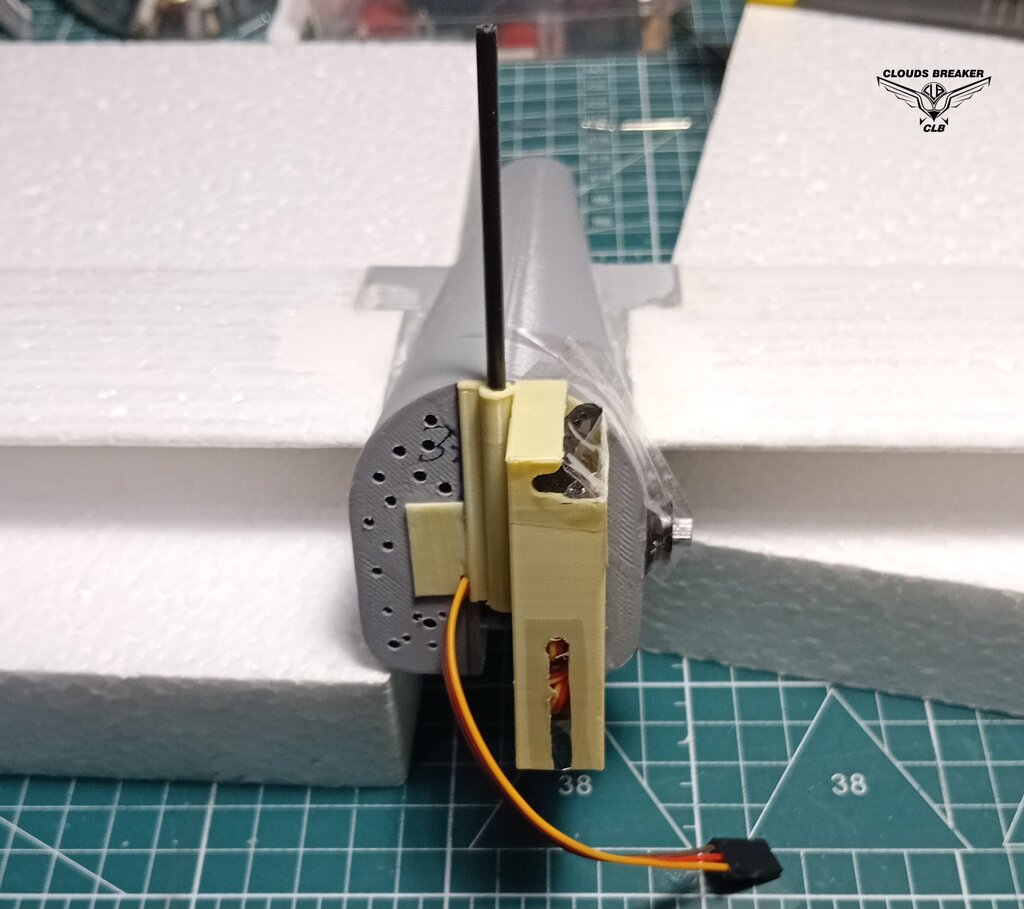

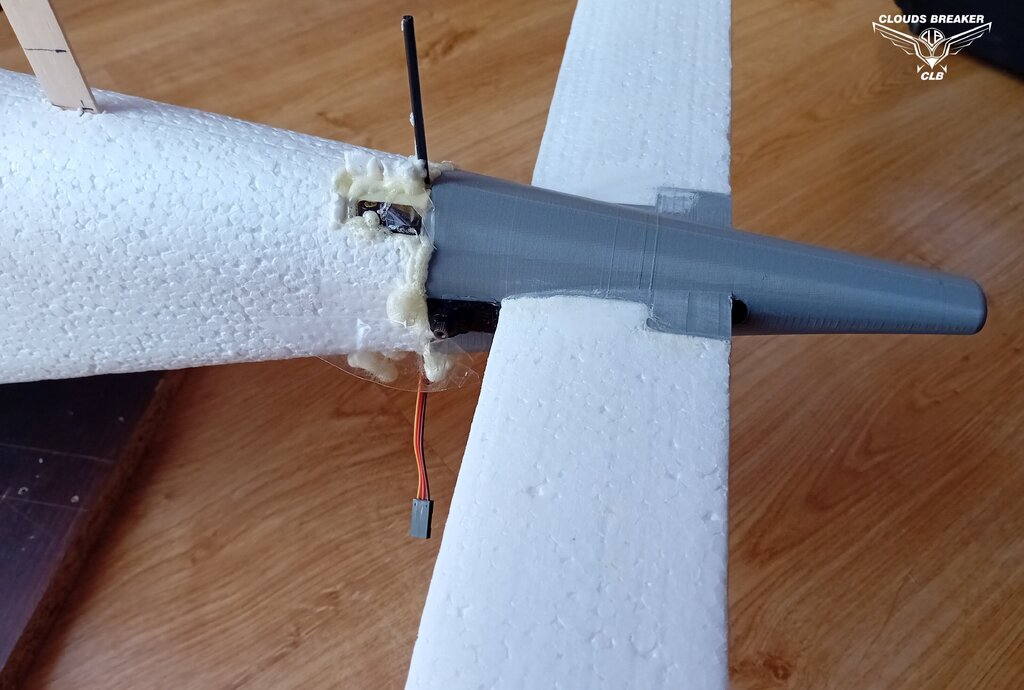

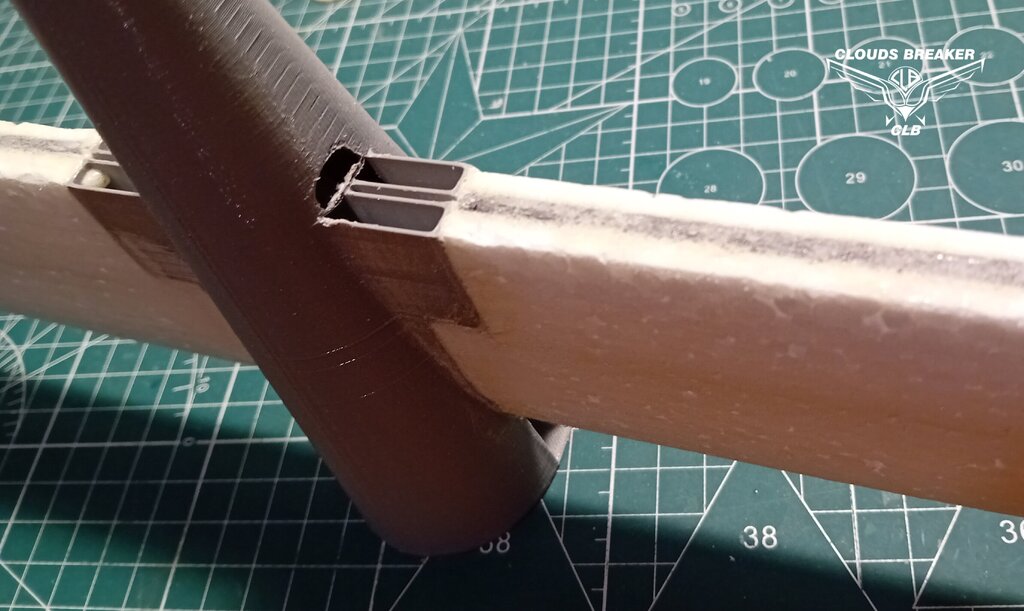

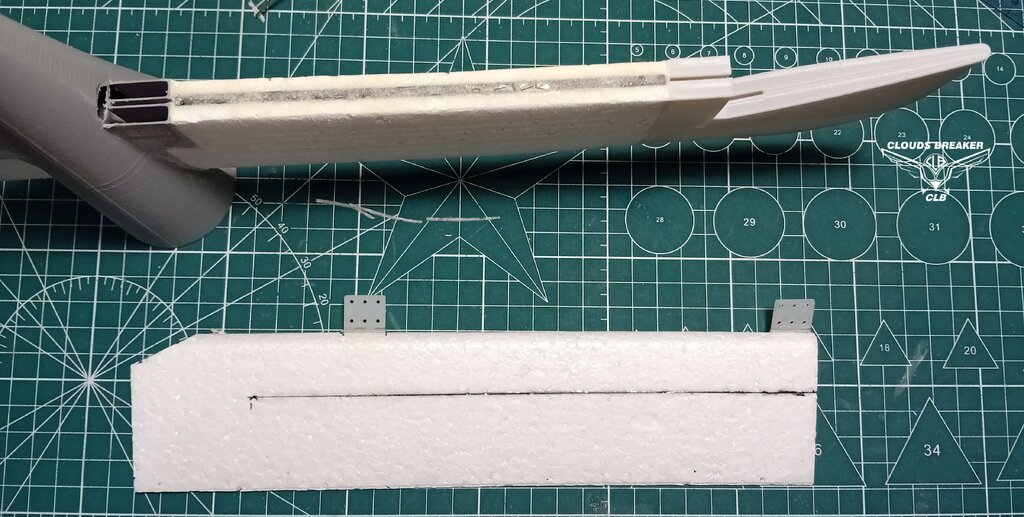

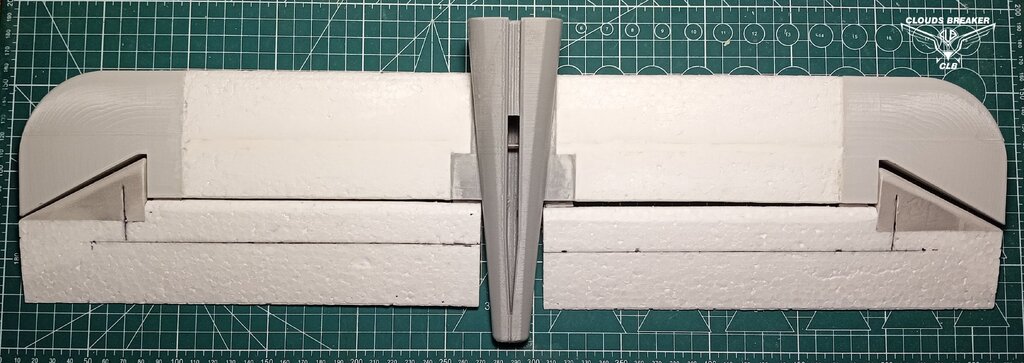

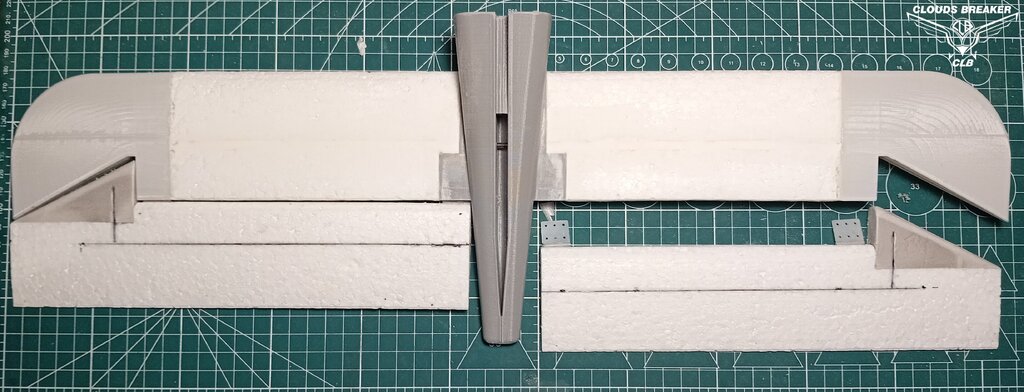

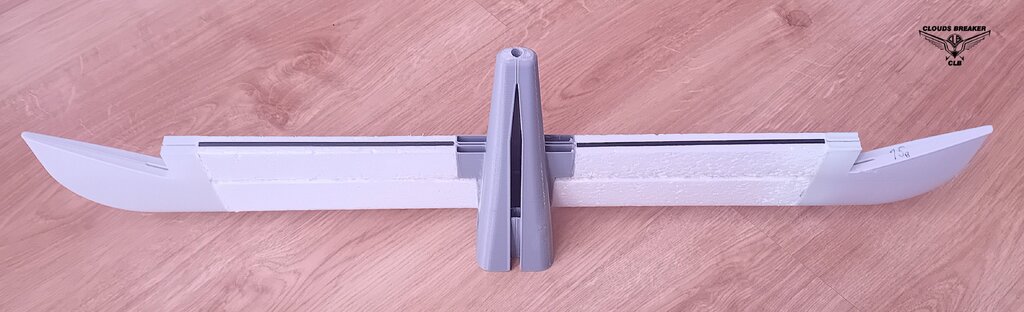

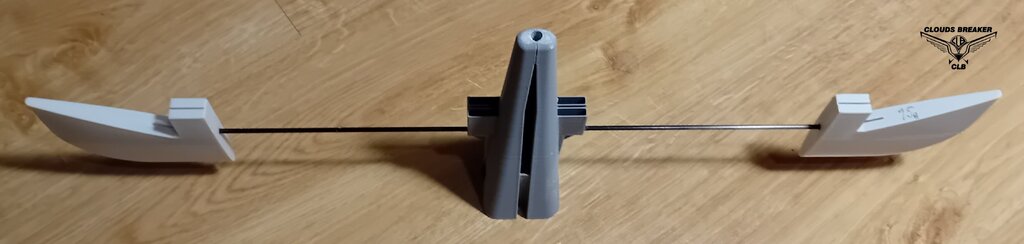

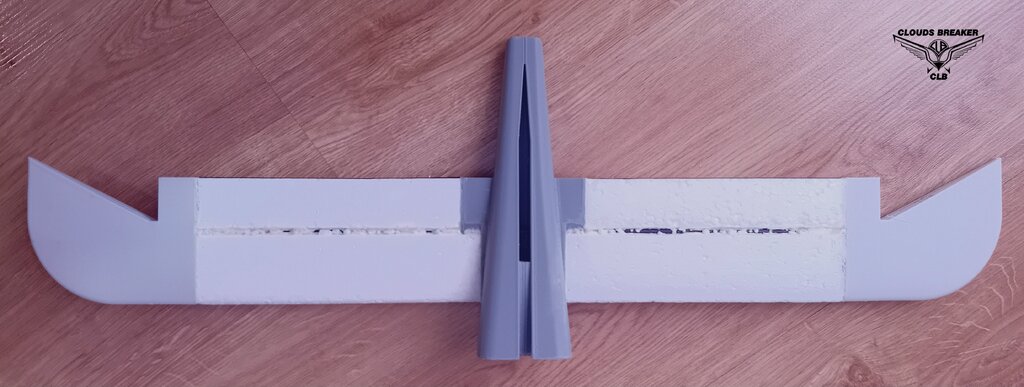

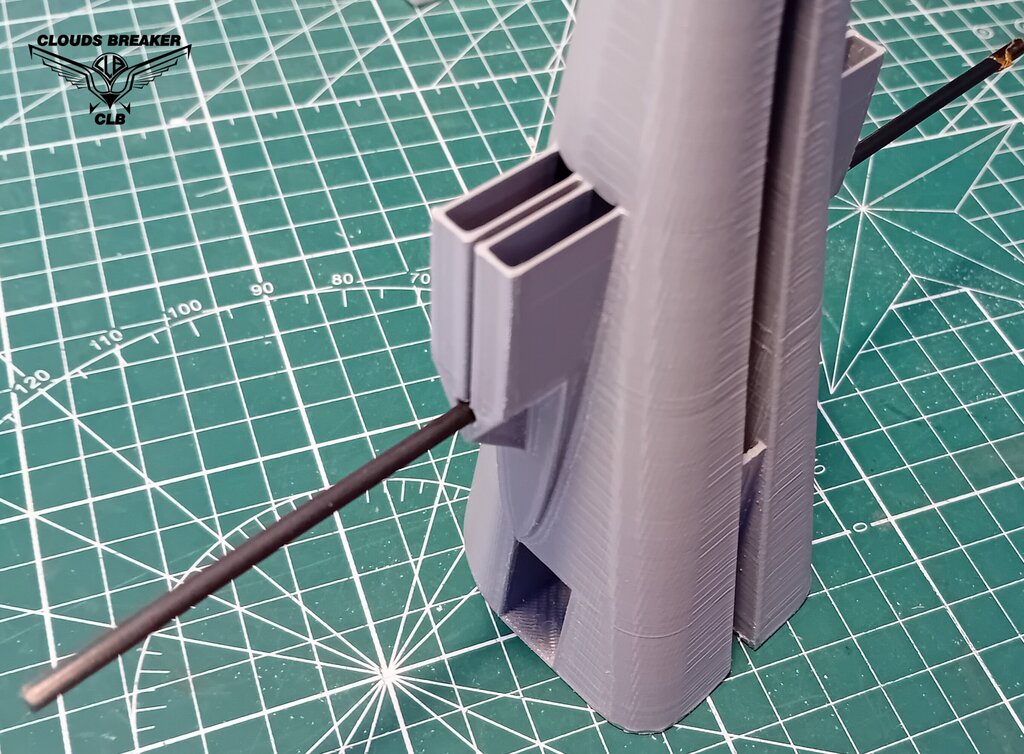

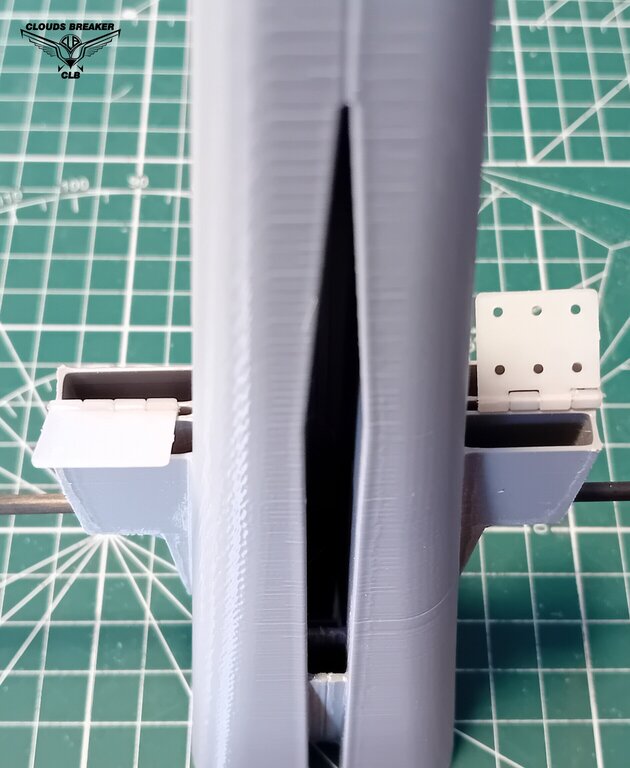

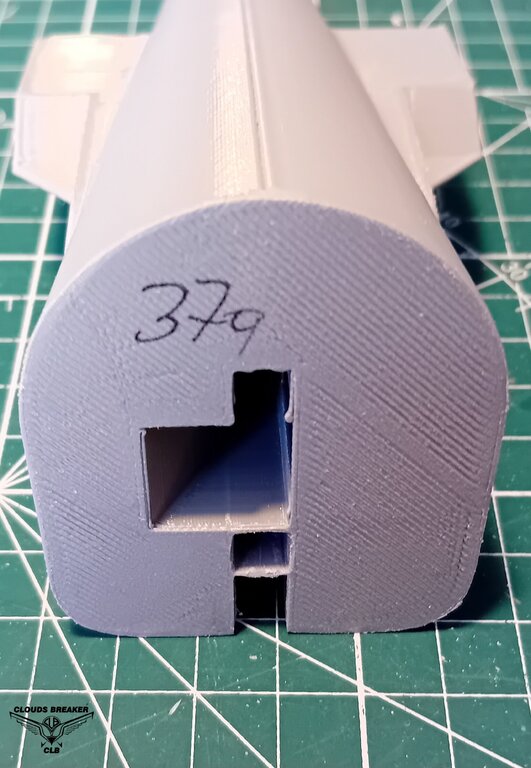

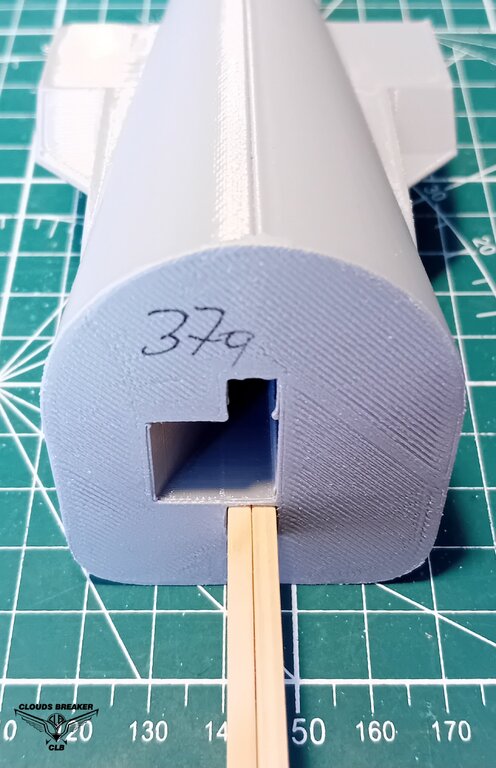

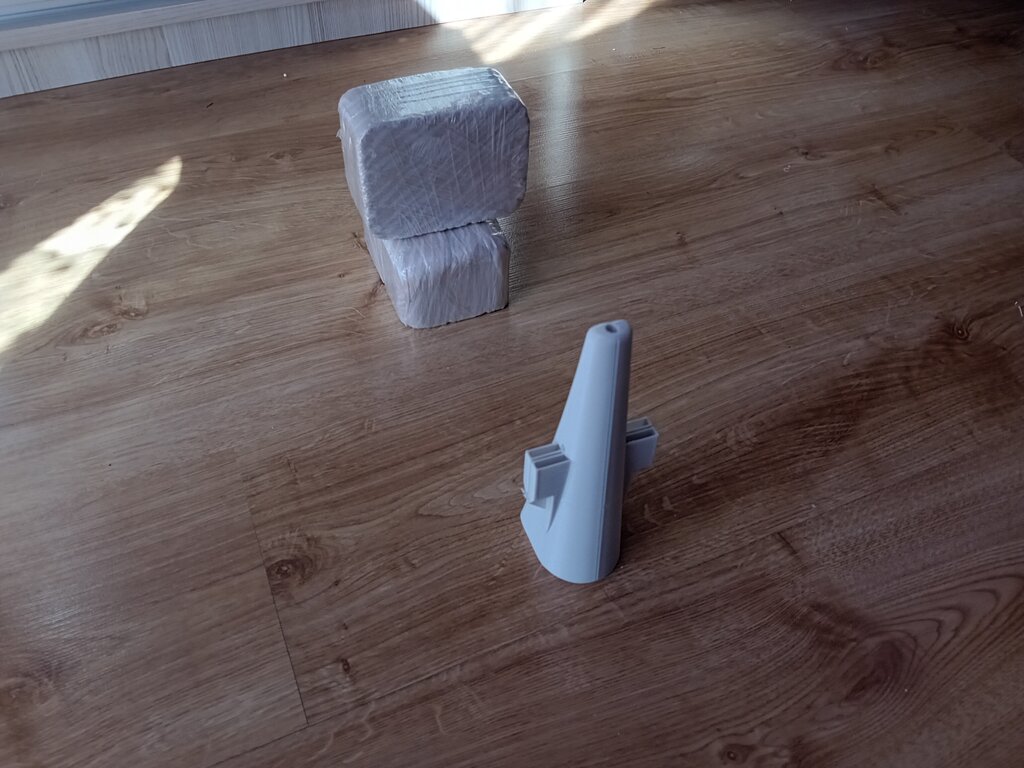

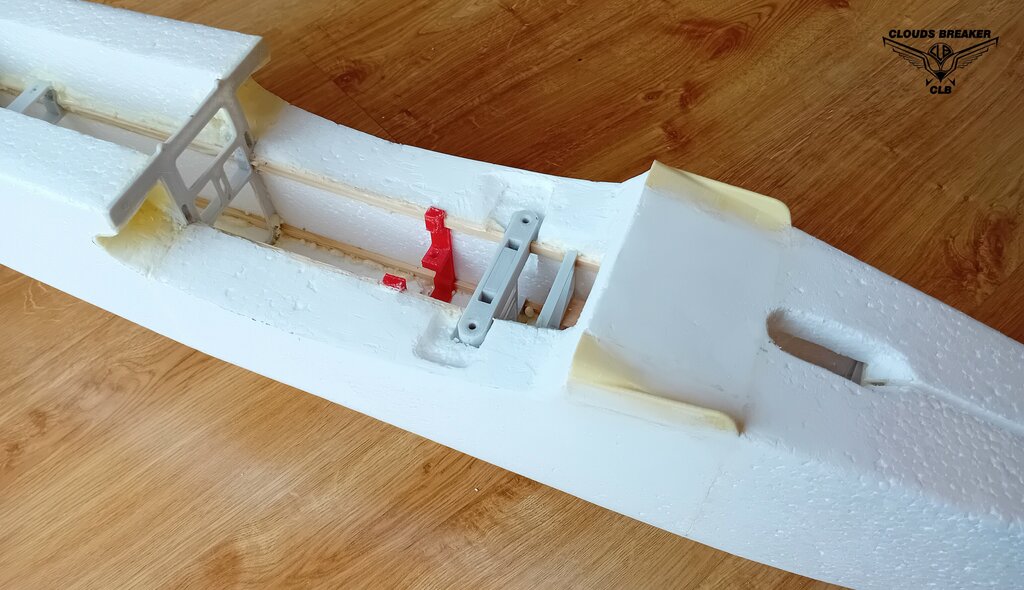

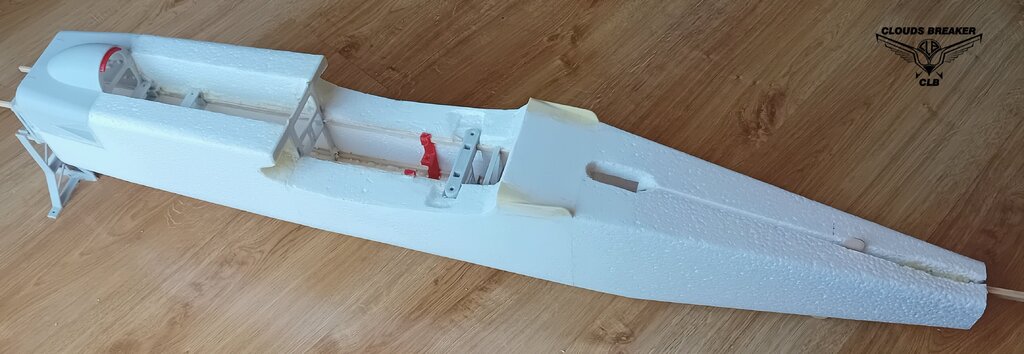

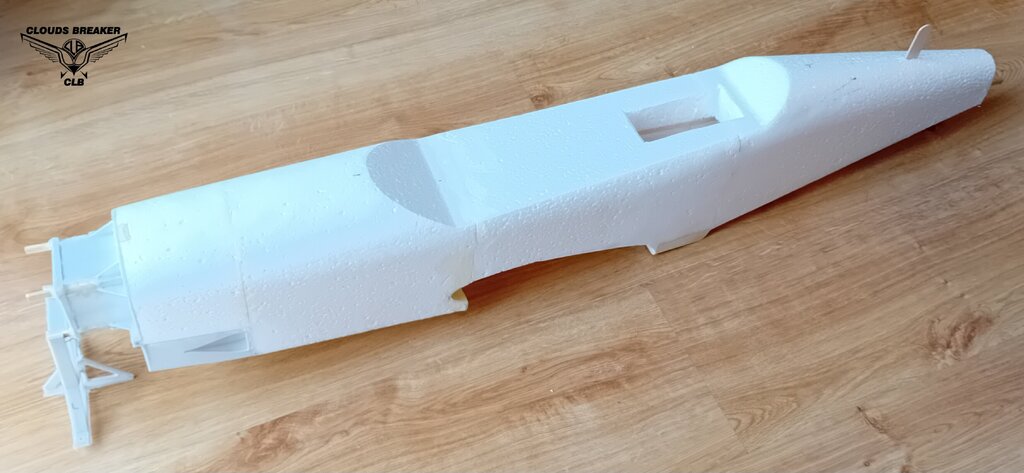

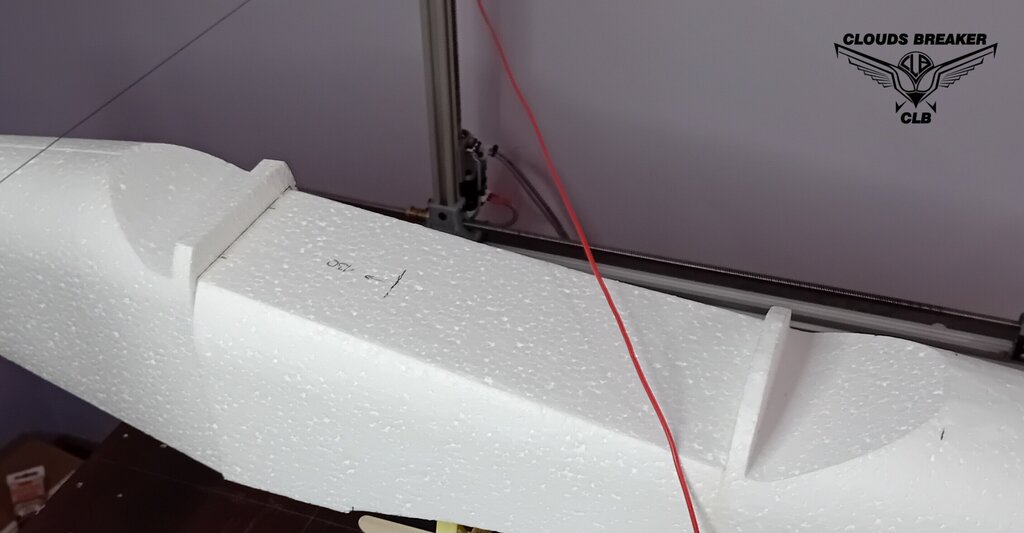

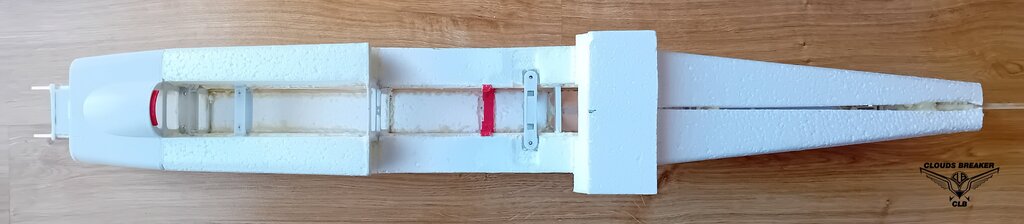

Postanowiłem, że podstawa do projektowania będzie oczywiście system zmiennej geometrii skrzydeł. Jak pokonam to rozwiązanie to reszta już pójdzie z górki. Mój F14 ma mieć rozpiętość 1300mm, to tak za dużo, żeby wykorzystać rozwiązanie z parkflayerów, a za mało by pakować aluminiowe dźwigary i łożyska. Potrzebowałem, pośredniego rozwiązania... mojego. Bo lubię, gdy rzeczy po prostu robią swoją robotę, prawidłowo, nie na pokaz i nie na raz - gdy wszystko działa tylko podczas oblotu, bo potem model idzie na półkę. Tak więc... wymyśliłem swoje rozwiązanie zmiany geometrii skrzydeł. Nic odkrywczego, ale myślę, że wytrzymałego, sprawnego i w miarę o rozsądnej masie. Jak zawsze zaczynam od kupki wydruków... Układ będzie oparty na trójkącie, jako dźwigary rurki węglowe fi6, mocowania jako wydruk 3D, a powierzchnie cierne z laminatu płytek elektrycznych 1.6mm grubości (jeszcze nie usunąłem miedzi ;)) Boczne mocowanie, nasada skrzydła sklejana z wydruków. Pucek obrotowy zawierający otwór na dźwigar skrzydła z rurki węglowej fi6, dźwigni do serwa z płaskownika aluminiowego 10x2, zagiętego tak by przenosił siły od dźwigni obrotu. Płaszczyzna wydruku, gdzie będzie sklejenie głównego, styropianowego płatu skrzydzła nie ma ścianki. Daje to doskonałe połączenie dla kleju poliuretanowego PET-G -> Styropian Ostatecznie otrzymujemy całkiem fajną i lekką nasadę skrzydła. Wszystko napędza jedno mocne serwo MG 996R i popychacze M3. Pomysł jest taki, by jako bazę w modelu stanowiły dwie podłużnice z listewki 6x6, które będą stanowiły główny stelaż modelu. Do niego będą mocowane skrzydła, tak by łatwo było je zdemontować.. choć nie trzeba do transportu. Myślę, że będzie ok Działa poprawnie... więc mogę ruszać dalej z projektowaniem F1.mp4 F3.mp4

-

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

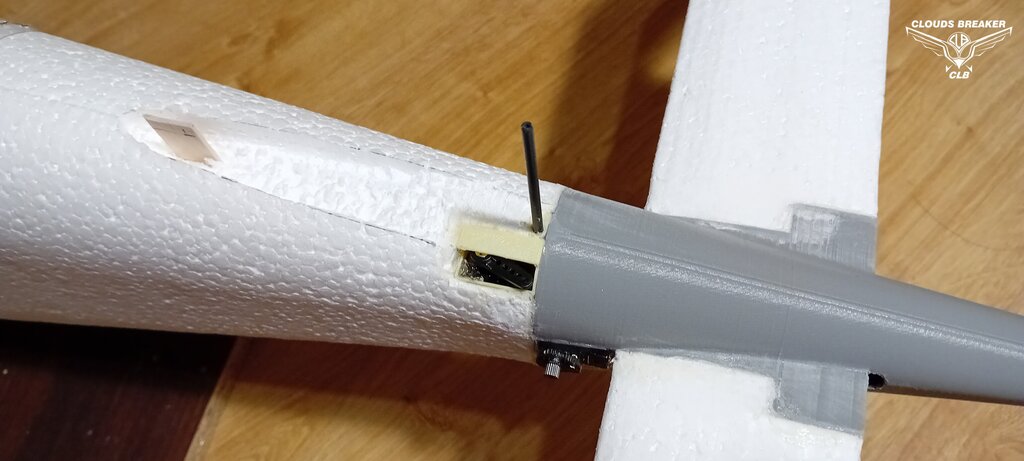

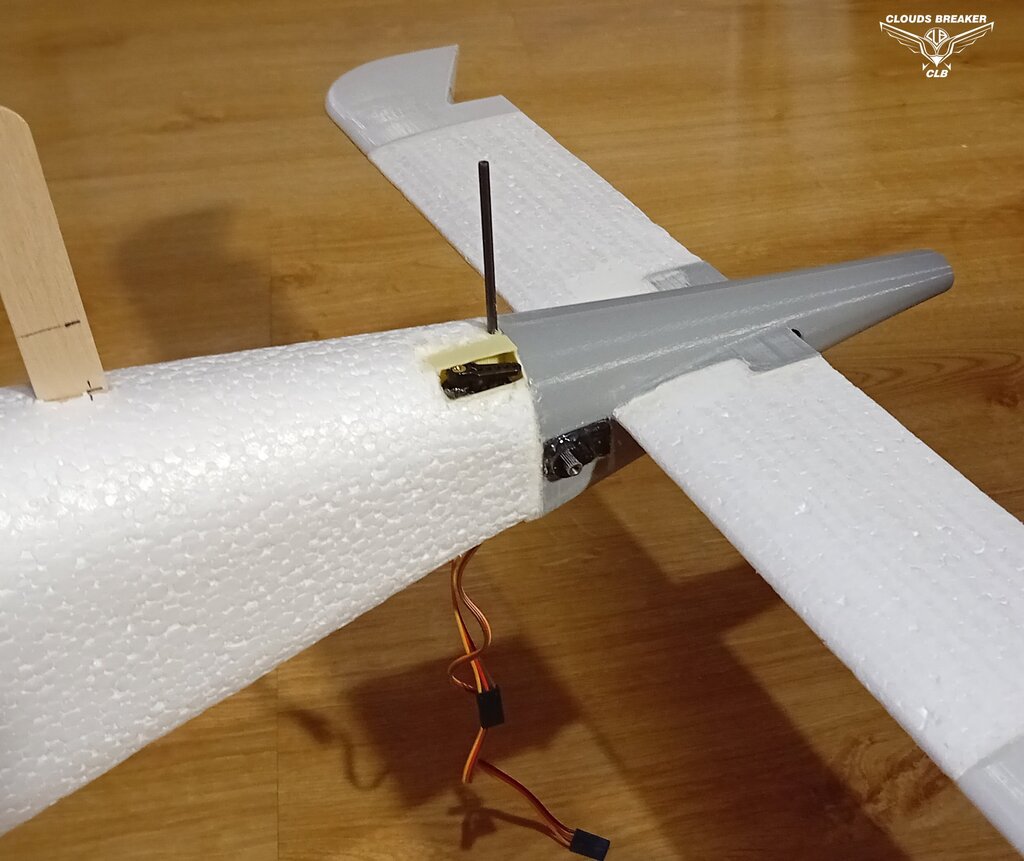

Dzisiaj dokończyłem usterzenie ogonowe. Udało się wykonać popychacze. Działają poprawnie. Będę powoli przesuwał się do przodu, zacznę dokańczać dziób Orlika SteryOgon.mp4 Musze wykończyć kopyta na wytłoczki kabiny i zamontować sinik -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

Naklejki zamawiam na allegro, link do aukcji: https://allegro.pl/oferta/wydruk-na-folii-samoprzylepnej-z-obrysem-naklejki-5218854720 Trzeba wysłać plik naklejek w formacie 1:1, tu akurat na białej folii, można tez na przeźroczystej w zależności co się chce zadrukować bo białego koloru nie drukują. Za 22,50 + wysyłka mam 3 formatki A3 naklejek - czyli na dwa Orliki i jeszcze zostaje miejsca na wypełnienie grafiką Wydruk przychodzi w jednym kawałku bez rozcinania, więc wycinam je z arkusza sam, to nie kłopot. Folia nie jest za gruba, cienka w sam raz. Co najważniejsze, po naklejeniu naklejki na styropian prasuję ja dość gorącym żelazkiem i idealnie wtapia się w styropian (podobnie jak zwykła cienka taśma pakowa, aż widać strukturę bąbelków styropianu jak przy kalkomanii). W zasadzie to "stempluje" naklejkę żelazkiem i dociskam - NIE przesuwam, żelazkiem po naklejce, to niepotrzebne i mogą powstać fałdy, nie sprawdzałem. Przy metodzie "stemplowania" (dociskam żelazko na 1-2 sekundy w jedno miejsce) wydruk nie zmienia się, nie traci kolorów i bardzo mocno trzyma styropianu. Jakość wydruku nie jest może porywająca, ale wystarczająca dla modelu. -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

Wydaje się cienki, ale ma chyba średnicę 1,5mm i jest to drut sprężynowy, twardy. Wolny kawałek drutu między połówkami jest dość krótki, a po zalaniu klejem poliuretanowym, dodatkowo został unieruchomiony w sterach. Jak sprawdzałem po wyschnięciu to obie połówki chodziły razem, a sztywność jednej względem drugiej wystarczająca.... tak na moje oko... powinno być dobrze, ale zawsze mogę dokleić taki sam drut pod spodem płatów. Sprawdzę dokładnie jak już założę popychacze. -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

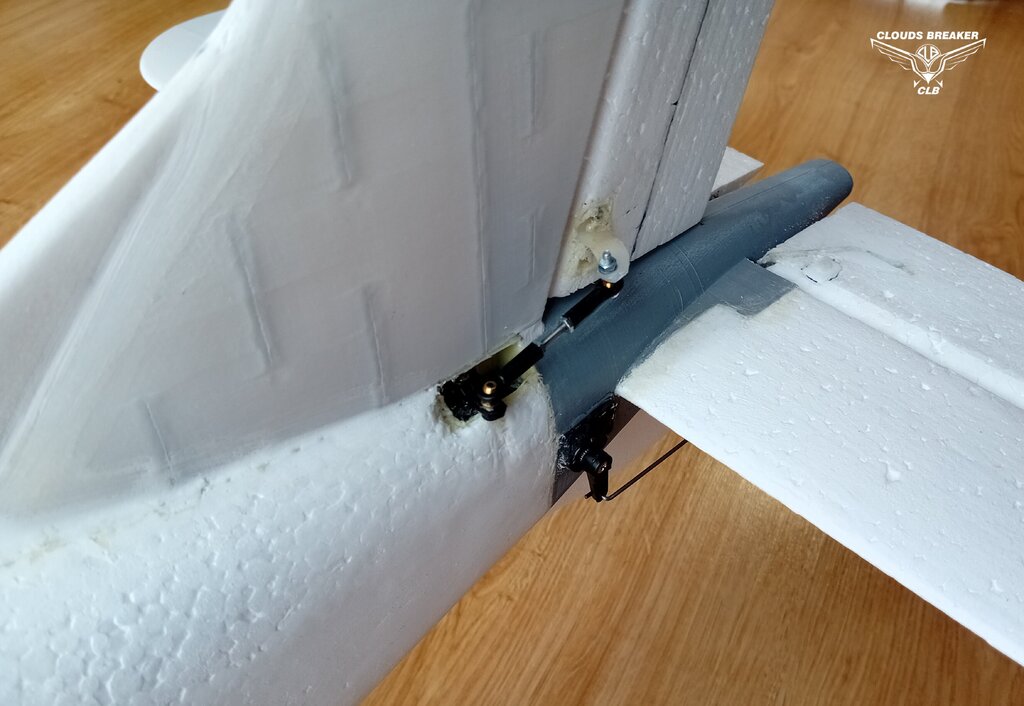

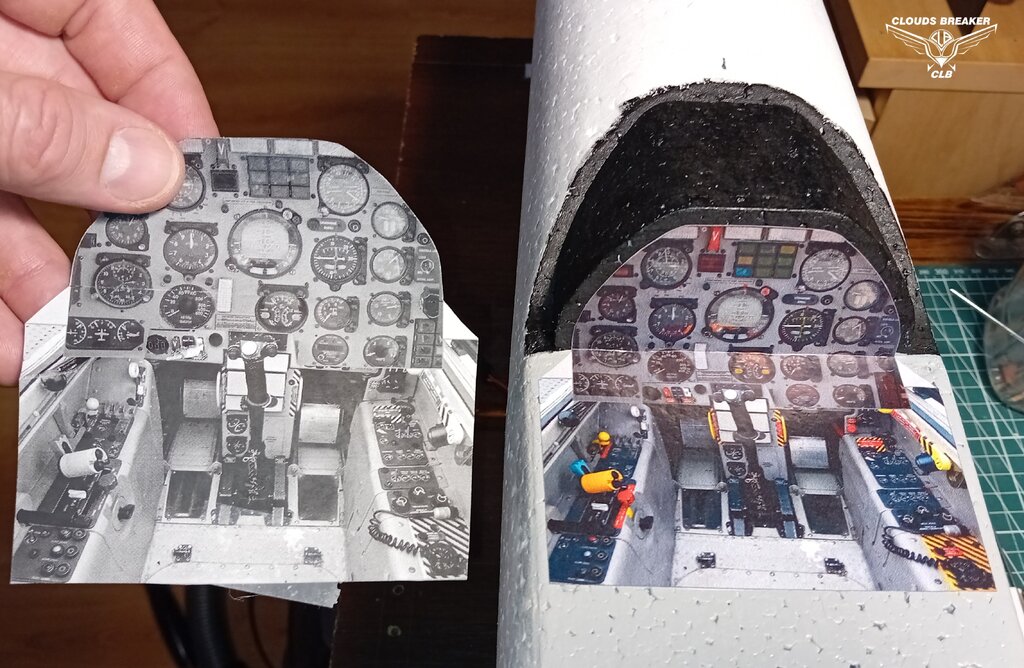

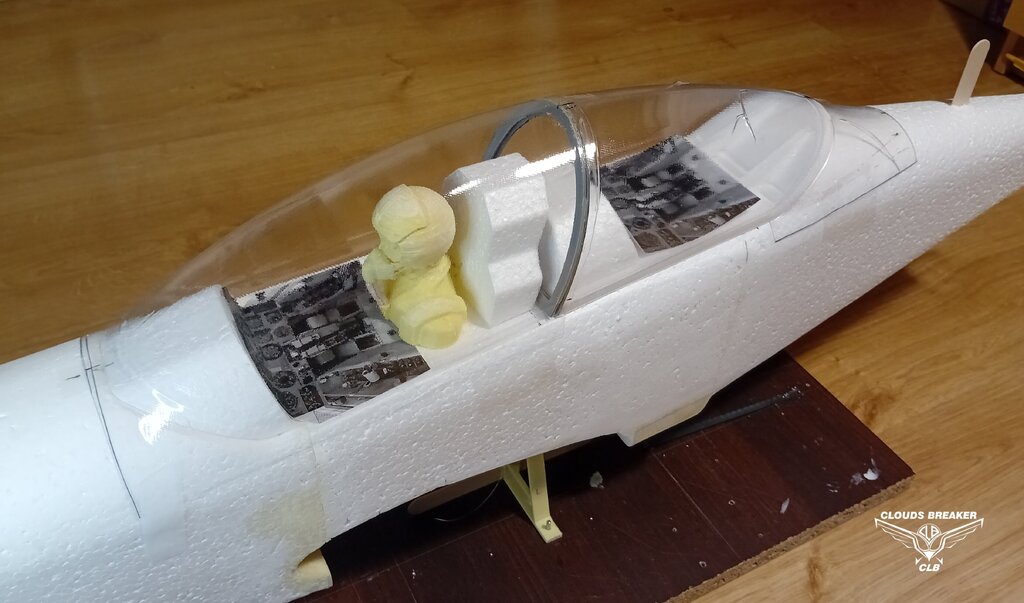

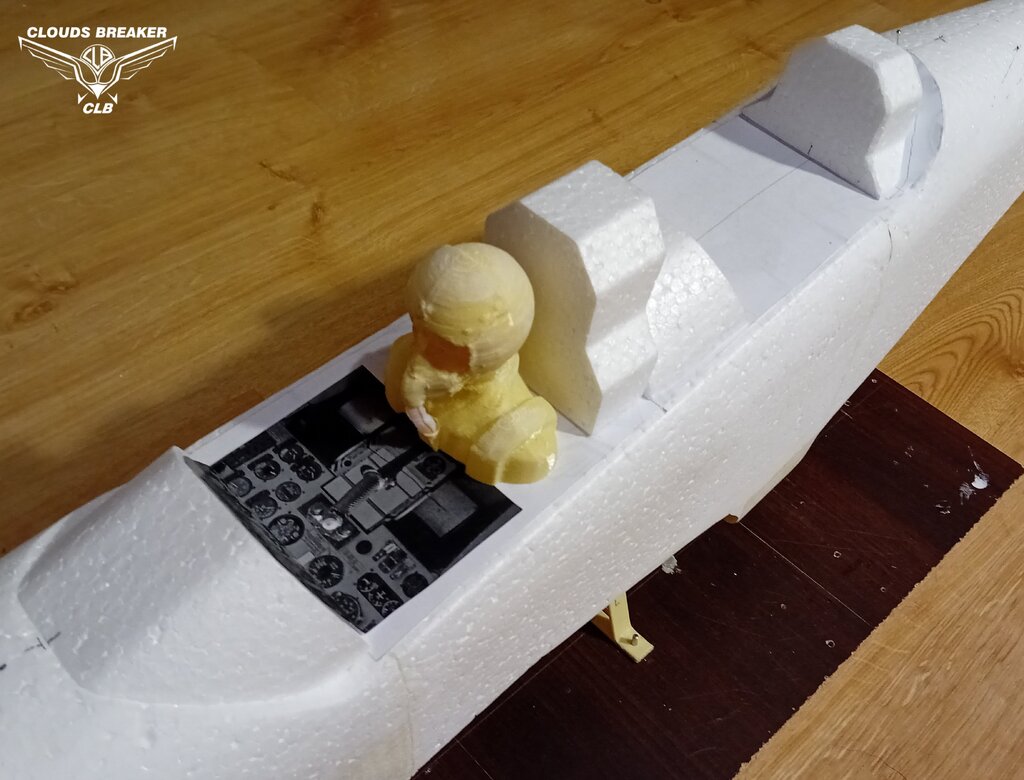

Prac przy ogonie ciąg dalszy, skoro wszystko spasowane to przyszedł czas na wklejenie w stery zawiasów i dźwigni. Wkleiłem stery do ogona... i wygiąłem pręt spinający obydwie połówki steru wysokości. Wstępnie przykleiłem pręt klejem na gorąco w kilku miejscach a potem zalałem klejem poliuretanowym. dla pewności, że będzie równo obie połówki "spiąłem" szpatułkami na czas klejenie. Wyszło dobrze.... teraz cięgna i będzie można sprawdzić wychylenie sterów. Wiem, że naklejki nie latają i że to prototyp, ale jakoś tak lubię te pocieszne detale Ponieważ przyszły naklejki do orlika, to nie mogłem się powstrzymać ... Pomalowałem wnętrze przedniej kabiny i pilota ma dziwnie, przestraszone spojrzenie... ? Dla mnie wygląda bardzo fajnie i ciekawie, warto było zamówić naklejki. Czarno-białe szablony wyglądały dobrze, kolorowe naklejki jeszcze lepiej Naklejki drukowane na folii, po naklejeniu, delikatnie poprawiam żelazkiem by dobrze "wkleiły" się w styropian. -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

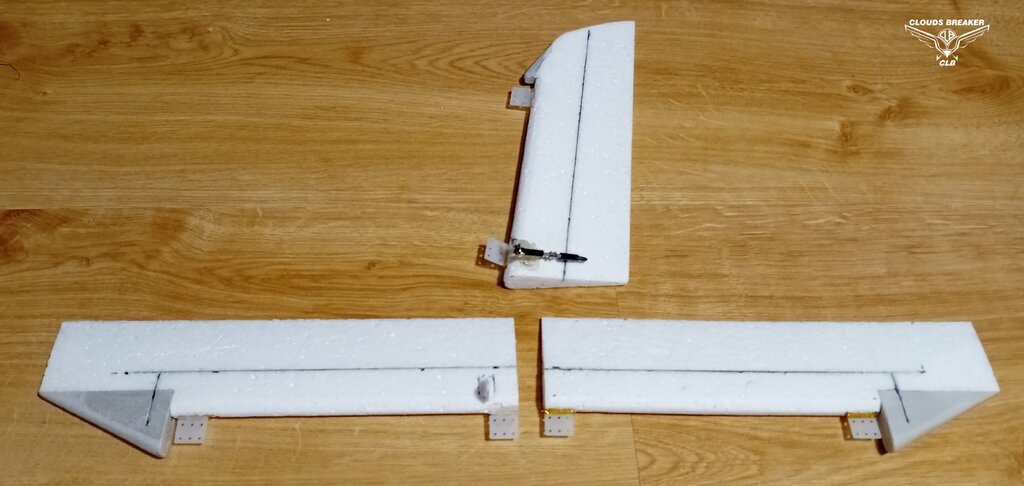

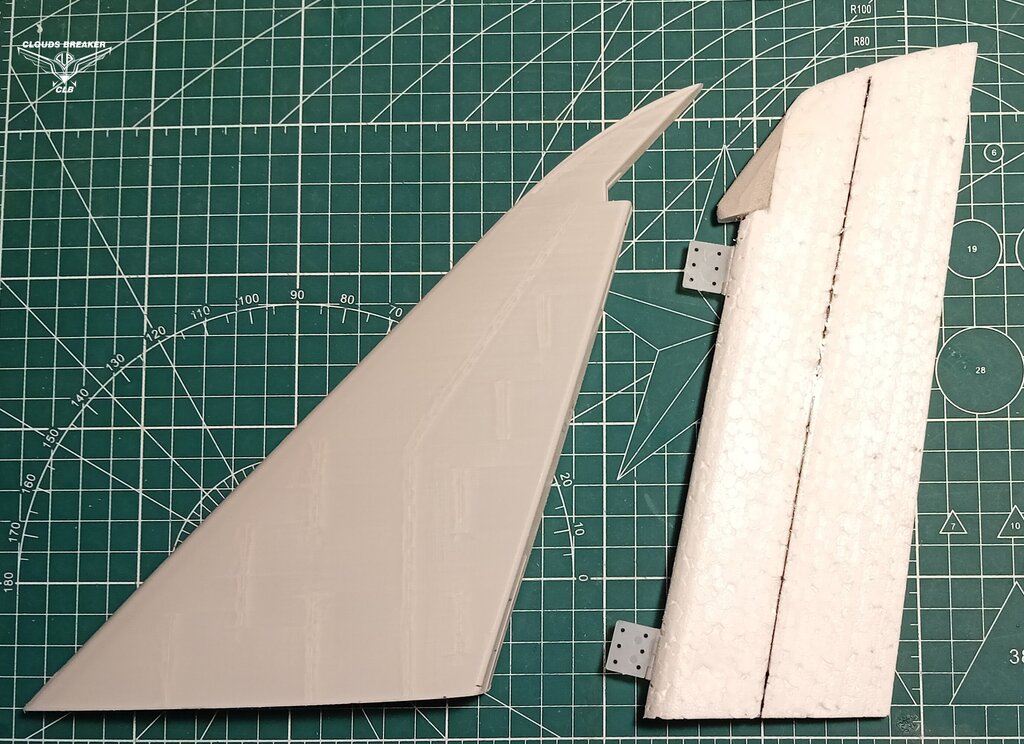

Po wklejeniu statecznika pionowego mogłem wkleić płetwę górną statecznika i dolną. Obie płetwy wykonałem z depronu 6 mm grubości. Dolna płetwa niestety nie ma żadnych wsporników wewnętrznych, będzie trzymała się na taśmie, którą okleję dolna płetwę. W sumie to prototyp, zobaczę jak wyjdzie z masa i wywazeniem, najwyżej zrobię ja w przyszłości drukowaną i będzie mocniejsza Zakleiłem dolne rozcięcie depronem. Trochę szpachli, szlifowania i ogon gotowy do malowania... Po przymiarce ze sterami wygląda jak rasowy Orlik Powoli kończę kadłub... jeszcze połączenie połówek steru wysokości, dźwignie... i można powoli myśleć o skrzydłach.... -

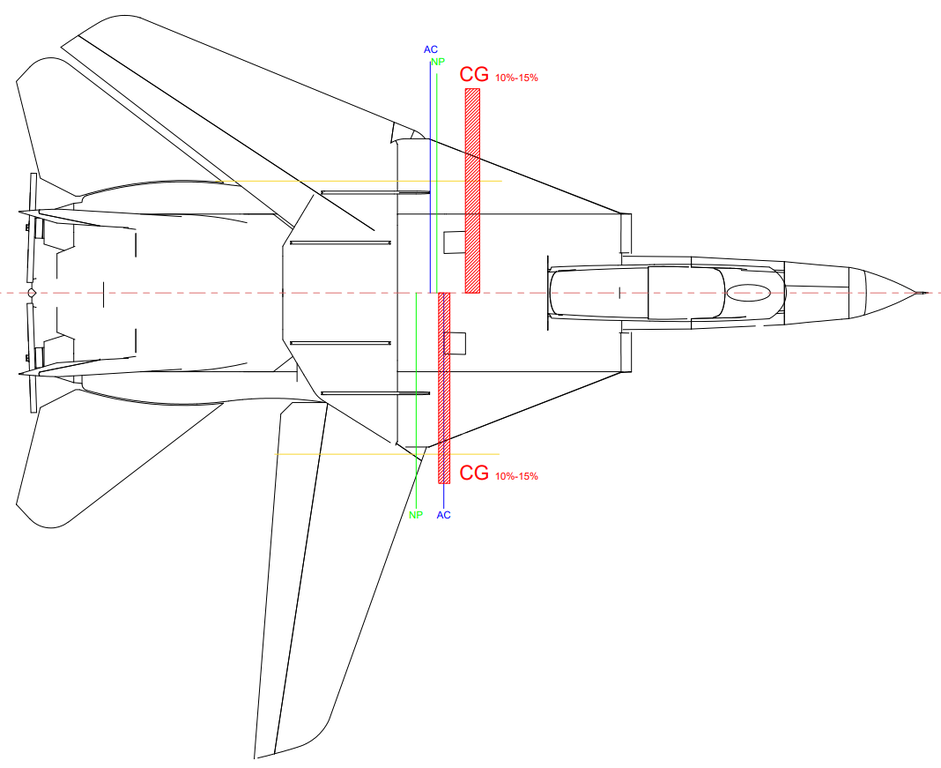

Dzięki uprzejmości kolegi z forum dane udało się przepuścić przez ecalca'a i okazuje się, że różnica położenia CG w pełnym rozłożeniu skrzydeł i gdy sa złożone jest znaczna... w moim przypadku wynosi prawie 40mm. Teraz wiem gdzie celować z środkiem masy modelu, wyważę go z rozłożonymi skrzydłami do startu i lądowania, a złożone będą pracować z korekcją steru wysokości. Gdyby kogoś to interesowało to graficznie wygląda to tak.... pola CG odpowiadają zapasowi CG range (static margin 15%-10%) czyli w przodzie do oblotu....

-

Przestudiowałem ze dwa projekty i da się oszacować gdzie ma być CG ale chciałem policzyć może bardziej dokładnie....

-

Przyszedł czas na kolejny projekt, a ponieważ u mnie to ciągła nauka powoli i spokojnie zaczynam gromadzić dane. Jak w tytule, zamierzam zbudować model kultowego myśliwca F-14 Tomcat w wersji z napędem klasycznym. Ponieważ bardzo lubię ten samolot, mam nadzieję, że to będzie ciekawa przygoda z happy endem i na koniec nadal będę lubił ten samolot Założenia projektu tak na początek: Konstrukcja styropianowa + wstawki drukowane w 3D Rozpiętość maksymalna: 1300mm Waga do lotu: minimalna Napęd: dwa silniki klasy 2212 1400kV zasilane z pakietu 3S ze śmiłgem 7'x5'x3 Silniki ze zmiennym wektorem ciągu +-25 stopni w płaszczyźnie pionowej Skrzydła oczywiście składane Podwozie: jeszcze nieokreślone Reszta.. zobaczy się Na początek zastanawiam się.... jak wyliczyć środek aerodynamiczny (AC) czegoś takiego... Jeśli się nie mylę, to przy złożonych skrzydłach AC przesuwa się do tyłu i lot poziomy trzeba korygować sterem wysokości (zaciągając delikatnie nos do góry). Jak policzyć położenie AC, położenie punktu neutralnego (NP) i środka ciężkości (CG) dla konfiguracji podstawowej z rozłożonymi skrzydłami? Ze złożonymi to prawie "delta". Może już ktoś przez to przeszedł i podpowie co nie co?

-

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

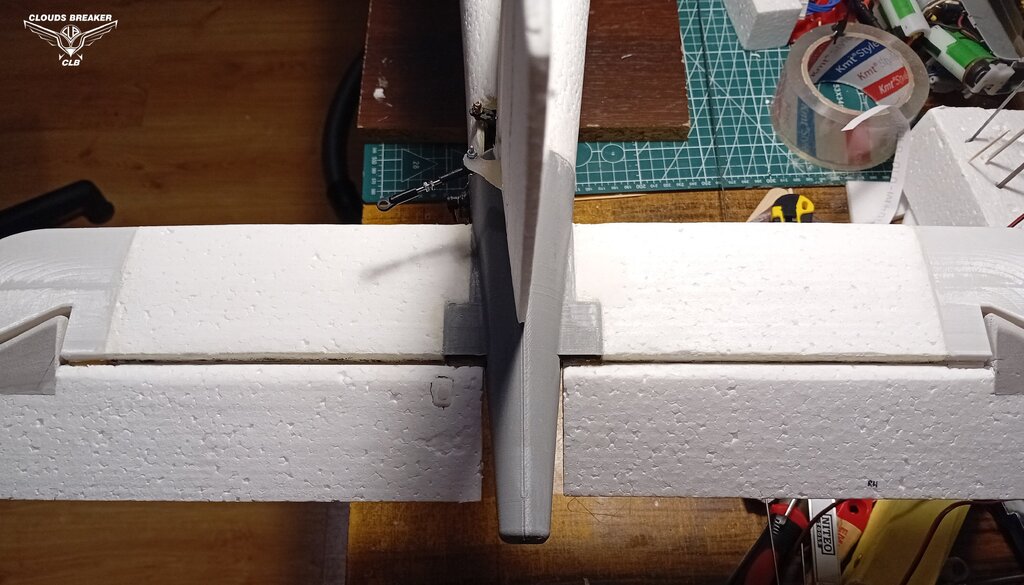

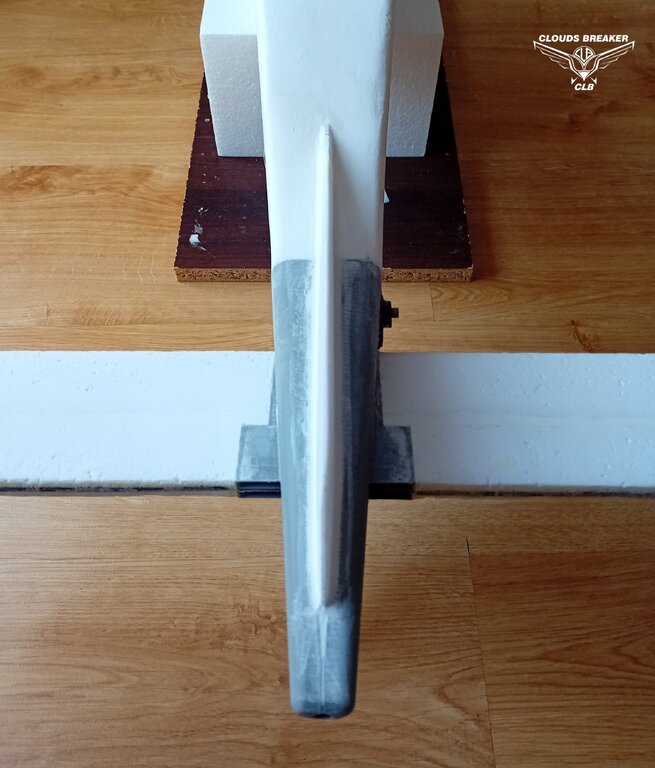

Prace nad ogonem trwają. Polutowałem przewody serw i przeprowadziłem je do przodu. Sprawdziłem, działają Teraz spokojnie można brać się za statecznik pionowy. Statecznik obsadzony jest na pionowej rurce węglowej, jest wydrukowany i ma swój dźwigar więc wystarczy krótki bagnet i mocne przyklejenie podstawy. Podstawa z przodu przymocowana jest "szpatułką" i obsadzona częściowo w styropianie. Obrysowałem kształt podstawy, wybrałem styropian i wkleiłem. Bagnet i "szpatułka posżły na klej epoksydowy, resztę wypełni klej poliuretanowy. Daje to naprawdę sztywne i mocne połączenie kadłub - statecznik. Wyszło lepiej i mocniej niż się spodziewałem. Teraz przyjdzie czas na płetwę dolna i górne łukowe połączenie statecznik kadłub. -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

Udało się oczyścić sklejenie ogona do kadłuba. Bez uszkodzeń, serwa nie zalane klejem, działają poprawnie, mżna ruszać dalej Można teraz dociąć ster kierunku. Sam statecznik pionowy jest wydrukowany, więc za dużo pracy przy nim nie ma. Statecznik ma swoje sloty na zawiasy, pozostaje tylko dociąć sam ster. Przygotówka steru została wycięta ze styropianu na ploterze. Podobnie jak przy sterze wysokości, płat steru kierunku wzmocniłem płaskownikiem węglowym 3x0.5mm. Wystający "ząb" steru kierunku wkleiłem jako klocek z mocniejszego XPS'u. Wszystko ładnie się zgrało, profil steru współgra ze statecznikiem. Element gotowy, statecznik można wkleić do kadłuba -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

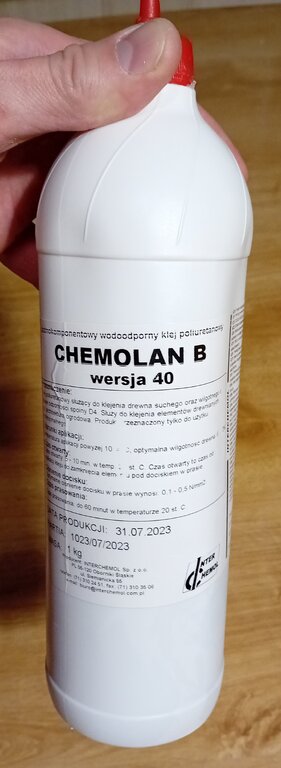

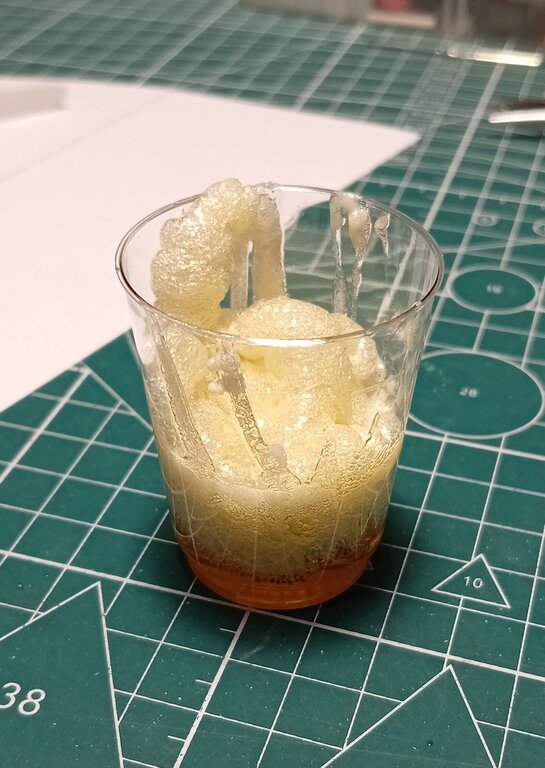

Szczerze to ja w tym modelu zrezygnowałem z Soudal 66A, z uwagi na to, że jest drogi, dlugo wiąże, i zawsze w butelce zostaję dużo zaschniętego kleju. Teraz używam kleju CHEMOLAN B w wersji 40. To praktycznie ten sam klej co Soudal tylko o połowę tańszy. Wersja 40 oznacza krótszy czas wiązania i schnięcia niż Soudal, który nim zaczął wiązać to sporo czasu minęło. Wersja Chemolan 40 jest akurat, nie za szybką, nie za wolna. Śprawdzilem i jestem bardzo zadowolony. Cały Orlik jest nim sklejony. Też jak z Soudal, najlepiej wylać z butelki trochę kleju do pojemniczka i od razu zatkać butelkę by klej się nie utleniał i tężał. Ja używam jednorazowych kieliszków, ale każdy ma swój sposób. Ważne by nie wietrzyć butelki. Chemolan w różnych wersjach jest dostępny na allegro beż problemu. Ja polecam tę 40. To naturalne zjawisko bo kleje typu Soudal czy Chemolan opierają się na wsiąkaniu w klejony materiał. Bez problemu klej przenika przez pory styropianu, gorzej z wydrukami 3D z plastiku. Dlatego ja stosuje dziurawienie, perforacje płaszczyzn jakie sklejam że styropianem. Tak jak przy wklejaniu ogona Orlika. Trzeba mieć to na uwadze projektując czy drukując części. Czasem perforacja, czasem brak warstwy górnej czy dolnej by klej związał się z wypełnieniem wydruku. Tak wyglądają bomble perforacji prawidłowo sklejonego wydruku i styropianu... Widać te "grzybki" których nie usunąłem. Co do kleju Chemolan to dodam, że mam wrażenie, że po wyschnięciu nie jest tak twardy jak Soudal co ułatwia jego usuwanie i szlifowanie beż utraty wytrzymałości... kto szlifował połączenia styropianowe sklejone Soudalem wie o czym mówię... szlifuje się wszystko wokół, ale nie klej ? Chemolan 40 jest ok. -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

Generalnie klej poliuretanowy typu Soudal 66A, ale pieni się tak "obficie" bo oczywiście przesadziłem z ilością kleju. Było to celowe działanie by dokładnie wypełnił przestrzeń i usztywnił połączenie ogon-kadłub. Czy nie za bardzo przesadziłem i czy nie skleił tego czego nie powinien.. okaże się po obrobieniu sklejenia. -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

Nikogo chyba nie trzeba przekonywać, że jeśli chodzi o jakość tych serw to czyta loteria. Dlatego by mieć możliwość ich w miarę prostej wymiany, gorący klej używam od zewnątrz, w miejscu gdzie jest do niego dostęp. Jak serwo zawiedzie, po prostu wezmę lutownicę, podgrzeję klej, osunę ile się da, a potem wyjmę serwo. Dlatego zostawiłem luz na kablu by je swobodnie wyjąć i przelutować na nowe. Ale faktycznie masz rację, w skrzydłach wklejam serwa i jak trzeba je wymienić to jest zabawa... no ale tam inny dostęp i walka o masę... Przekonałem się też, że jak to serwo działa poprawnie, to już będzie działać. Sprawdzam je przed montażem jak pracuje i jeśli coś mnie niepokoi, jakieś przerwania, dziwne odgłosy, nierówna praca po prostu biorę inne. To w końcu mocno budżetowe serwo, o jakości pracy, precyzji wolę nie pisać -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

Skoro wiem już co zrobić z owiewką kabiny wziąłem się za wykończenie ogona... Do ogona przykleiłem drukowane obsadzenie bagnetu statecznika pionowego, które jednocześnie jest gniazdem serwa steru kierunku. Zadbałem o prostopadłość bagnetu do powierzchni statecznika. Bagnet to rurka węglowa fi3, która na tym etapie jeszcze nie jest wklejona. Gniazdo serwa steru wysokości jest tak dobrane, by kabel przeprowadzić ku przodowi. Wewnątrz jest sporo miejsca na "upchanie" przewodu, gdyby trzeba było kiedyś wymienić serwo. Ponieważ serwo jest dość ścisło obsadzone w gnieździe odciąłem "uszy" mocowania, serwa postanowiłem je zablokować klejem na gorąco. Wystarczy kapeczka, a serwo jest zablokowane, a w przypadku konieczności wymiany będzie je łatwo wyjąć. Gniazdo serwa steru kierunku to prostokątna tuba otwarta od spodu - oczywiście gdyby trzeba było wymienić serwo. Wykonałem odpowiednie wycięcia w tym elemencie. Zamysł jest taki by serwo z zamontowaną dźwignią (uszy obcięte) wsuwało się od spodu aż do zablokowania i zabezpieczone klejem na gorąco. Nadmiar przewodu złożony pod serwem w razie konieczności wymiany serwa. Ogarnąłem przewody, wkleiłem bagnet, okleiłem serwa by klej się do nich nie dostał. Zrobiłem kilka otworów lutownicą w ściance wydruku by klej lepiej przylegał.... I zachowując odpowiednie kąty i odległości przykleiłem ogon do kadłuba. No nie żałowałem kleju Na razie na surowo bez obróbki wygląda to tak Odetnę nadmiar kleju, oszlifuję i zobaczymy, czy wszystko będzie dobrze, tak na pierwszy rzut oka wygląda ok. Jakiś taki.. spory zaczyna się robić ten Orlik -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

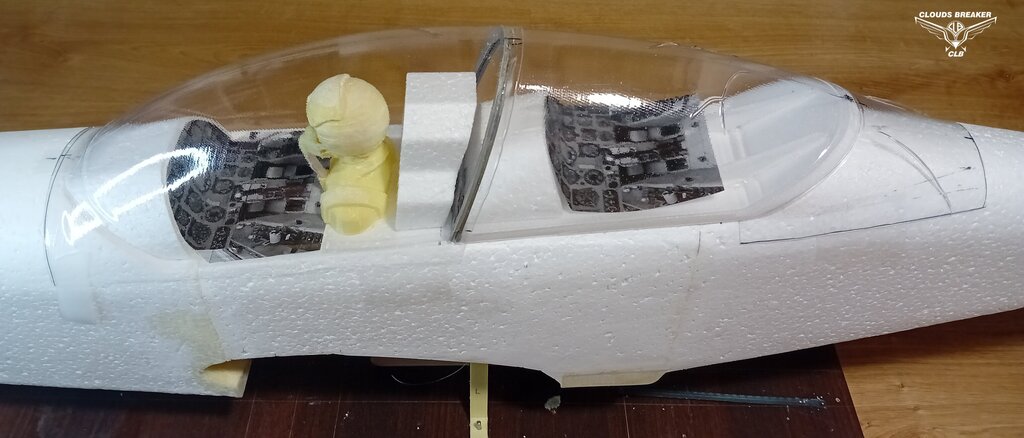

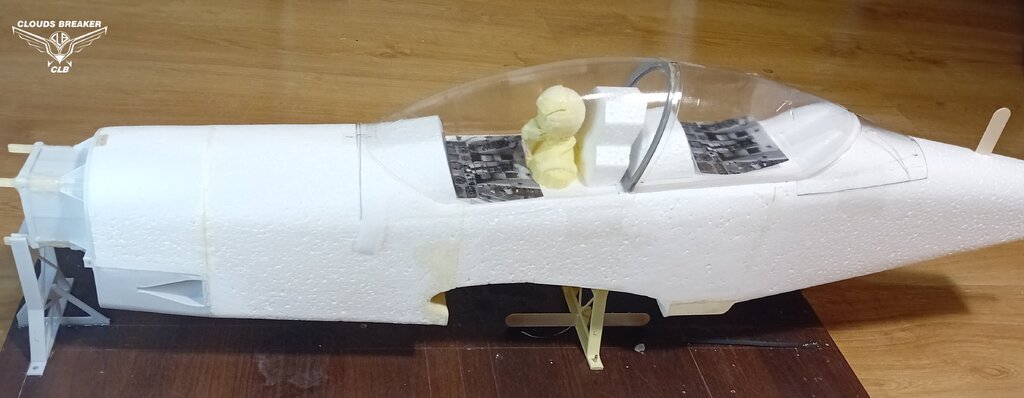

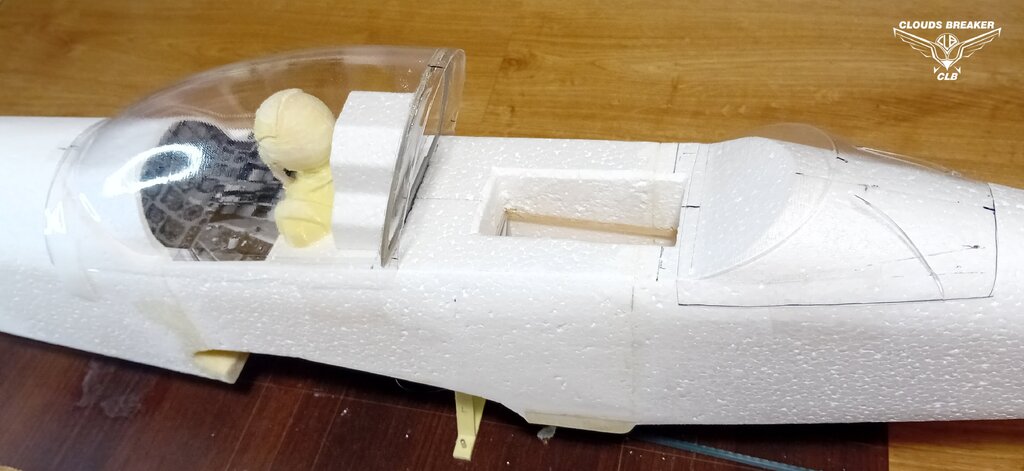

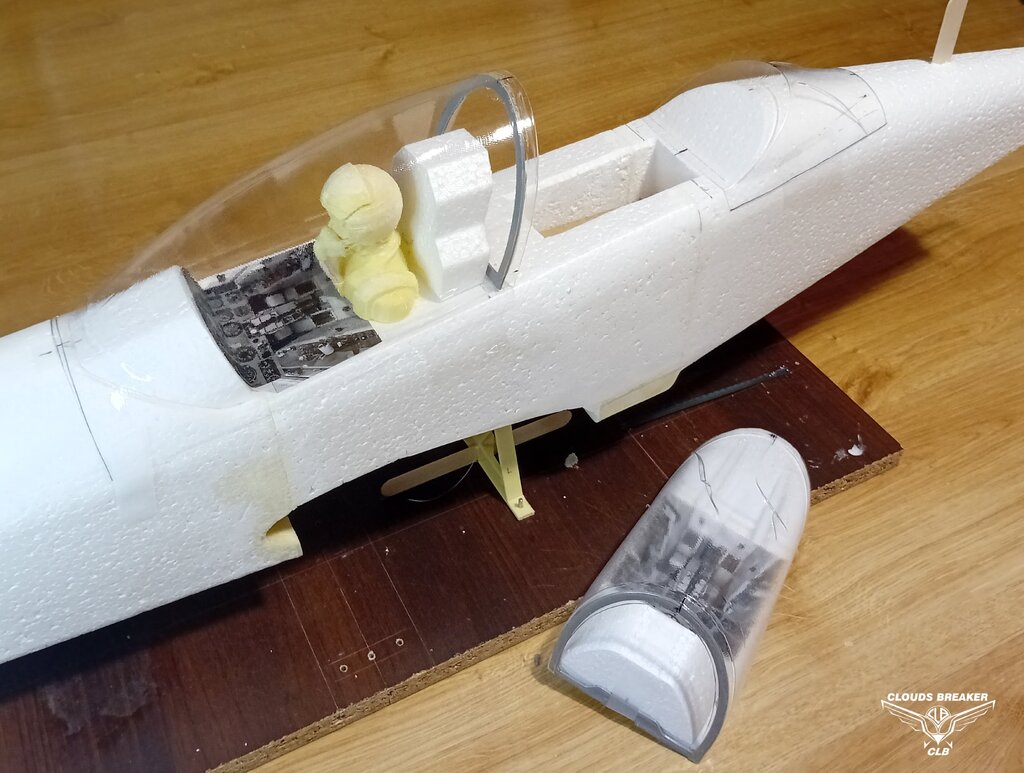

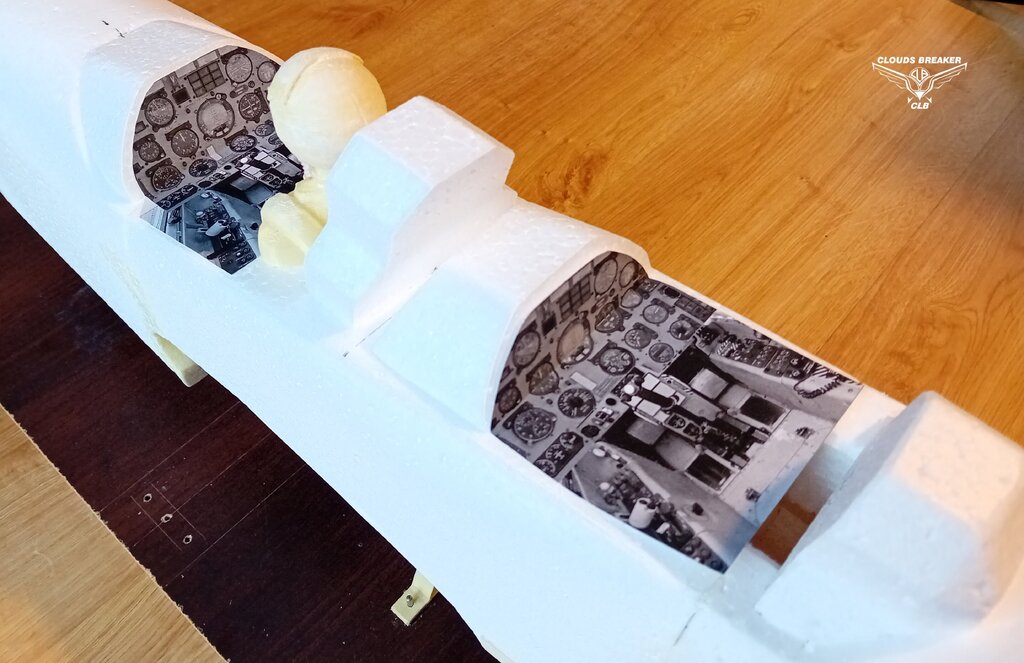

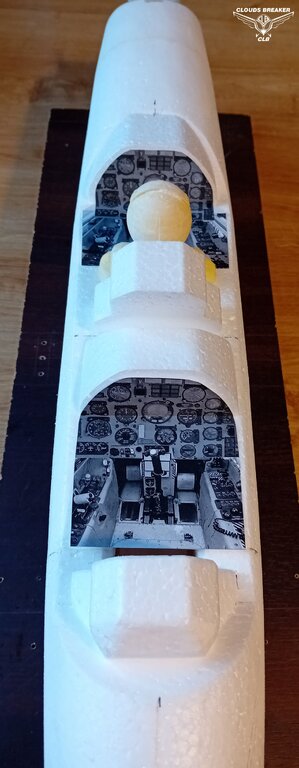

Dzisiaj miałem trochę więcej czasu i postanowiłem wypróbować koncepcję z dzieloną kabiną i dostępem do akumulatora. Owiewka kabiny będzie się składała z 3 części: pierwszego pilota - owiewka stała, drugiego pilota - owiewka wyjmowana by był dostęp do akumulatora i trzecia część tworząca bazę z zamkiem dla tej wyjmowanej. Wszystkie trzy części formowane próżniowo z PETG. Do przymiarki wykonałem wytłoczki z kopyt zgrubnie przygotowanych, jak widać szyby są matowe, załamane miejscami, to wina kopyt które są "surowe" spod drukarki, bez wygładzania i szpachli. Chodzi o złożenie i sprawdzenie koncepcji. Chyba będzie dobrze, udało się wszystko złożyć i wygląda... nieźle. Teraz mogę spokojnie wykończyć kopyta i zrobić wytłoczki końcowe. wszystko naprawdę dobrze pasuje Tak wygląda wstępnie złożona kabina... Owiewka drugiego pilota jest zdejmowana by był dostęp do akumulatora... I mam dostęp do akumulatora... Można już robić owiewki na gotowo Model zaczyna nabierać charakteru choć jak bedzie pomalowany będzie jeszcze lepsze wrażenie robił. cdn... -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

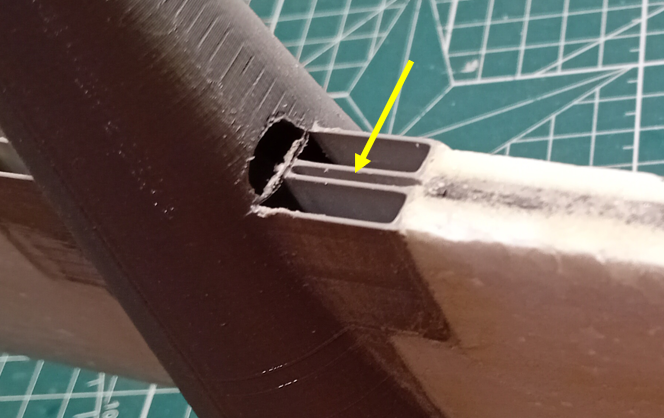

Zawiasy 16x32 wchodzą z lekkim luzem. Te "kieszonki" mają głębokość 20mm, szerokość 18mm i szczelinę 1.4mm. Luz wystarcza by dwa zawiasy na jednej połówce wyosiować. Jak przyjdzie ich czas to wkleję je klejem epoksydowym. Bardzo fajne rozwiązanie, gdy zawias ma pewne mocowanie w kadłubie. -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

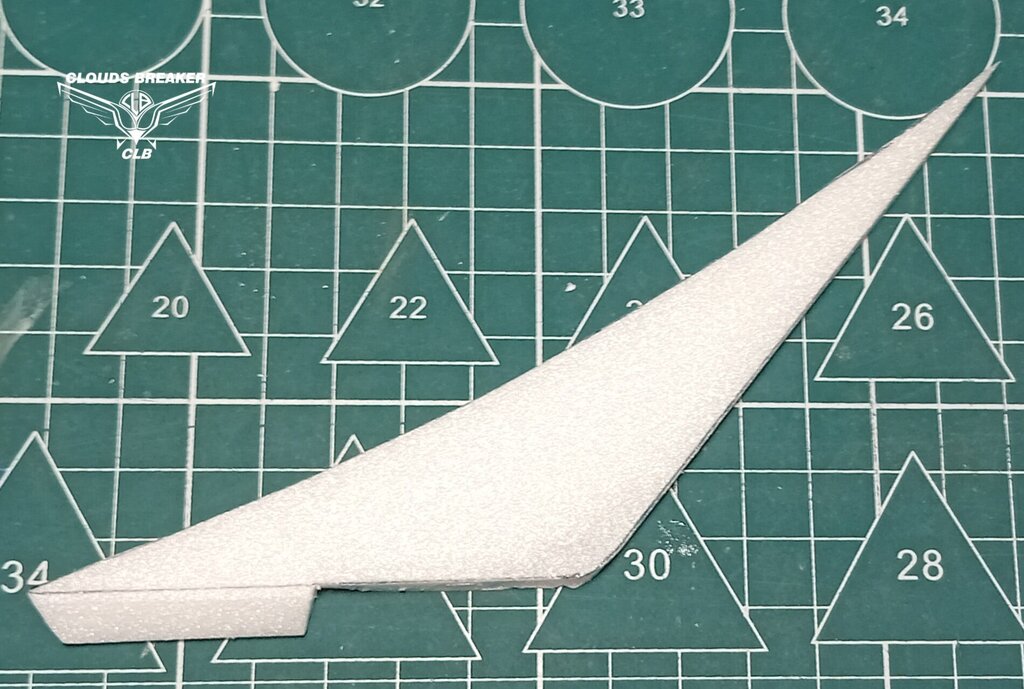

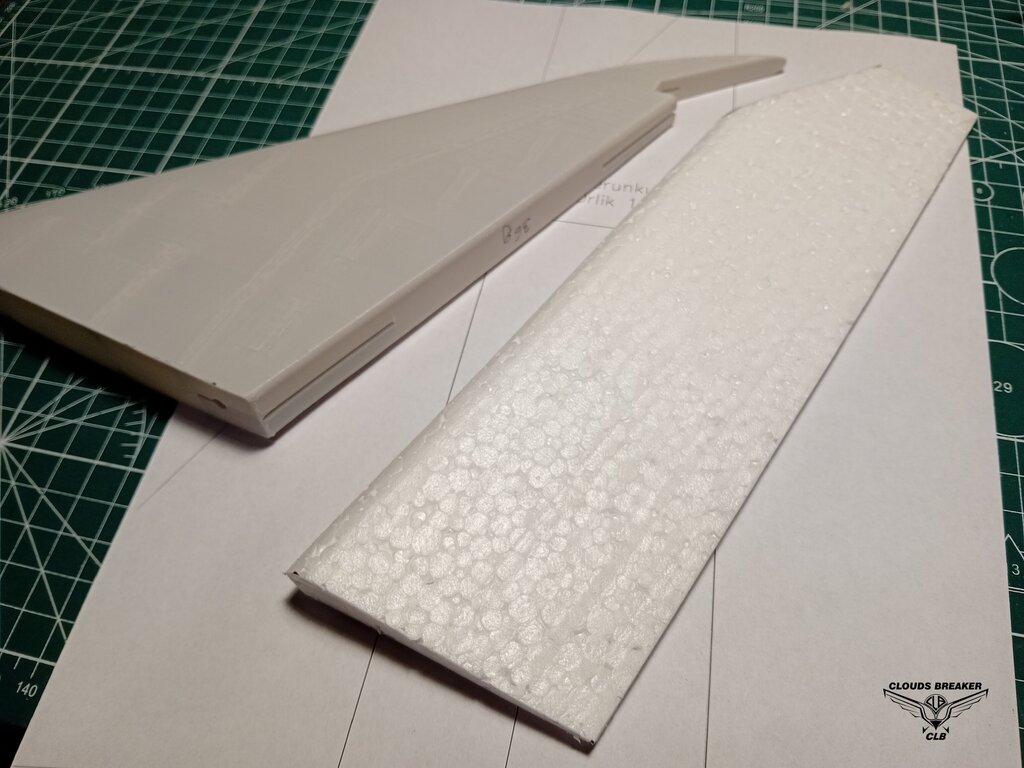

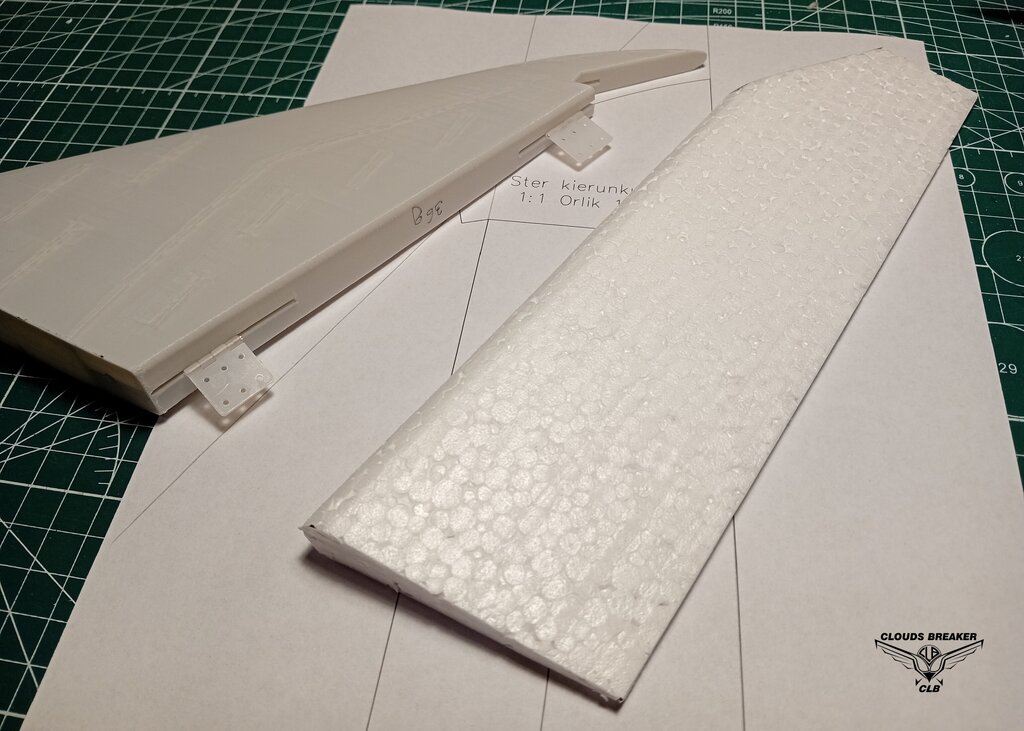

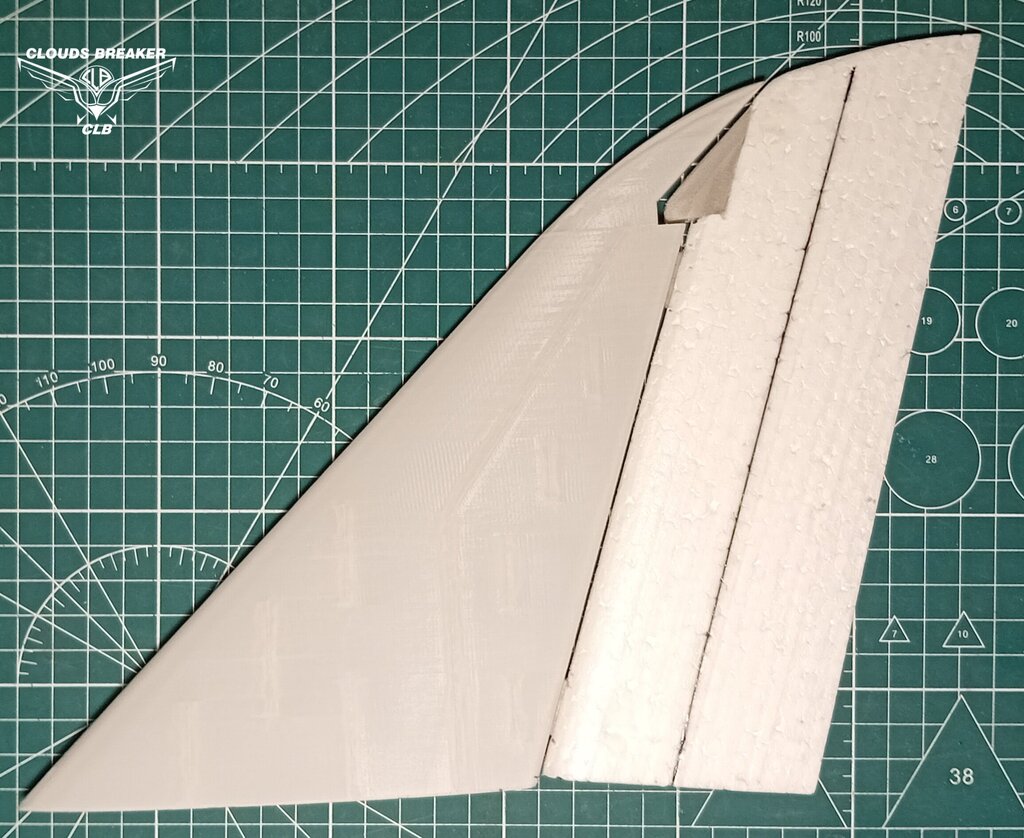

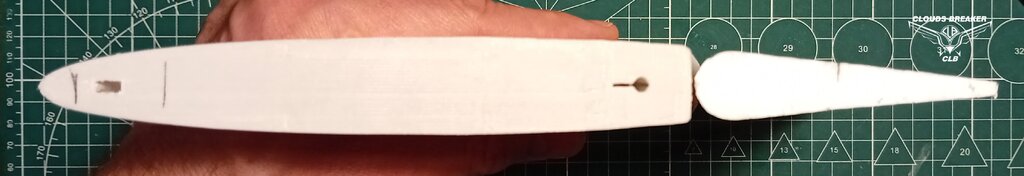

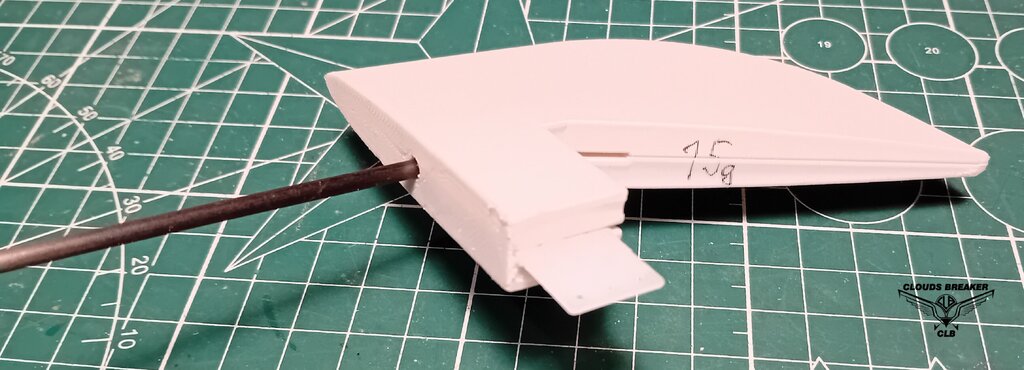

Udało mi się dopasować ostateczny kształt naklejek. Nie jest to makieta, ale po prostu miły akcent Mogę myśleć teraz o reszcie elementów kabiny, owiewce i dostępie do akumulatora.... Po drobnym przerywniku z elementami kabiny, dokańczam moduł ogona. Zrobiłem wybranie w kadłubie na przelot, tam gdzie będzie przechodził pręt łączący obie połówki steru wysokości. Połówkę steru wzmocniłem usztywnieniem z płaskownika węglowego 3x0.5mm. Orlik ma ster wysokości z wystającą częścią końcową. Tę część wyciąłem z XPS, jest mocniejszy i lepiej spisze się jako drobny element styropianowy. "Klin" przykleiłem UHU POR i obrobiłem. Dodałem wzmocnienie z tego samego płaskownika węglowego usztywniające połączenie i wystającą końcówkę. Na samym spływie wkleiłem też kawałek płaskownika bo to już bardzo cienki element. Symetrycznie wykonałem druga połówkę steru, każda z nich będzie na dwóch zawiasach. Muszę wykombinować drut łączący obie połówki steru... fi 1.6mm chyba wystarczy.... cdn... -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

Nim dokończę ogon, musiałem zaplanować wyposażenie kabiny, bo może zamówię jakieś naklejki na deskę rozdzielczą nim przejdę do szyb. Wyciąłem ze styropianu kostki tablic przyrządów i zagłówki siedzeń, pilot wydrukowany w 3D. Nawet fajnie się spasowało, troche oddaje ducha Orlika -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

Powoli sklejam statecznik poziomy. Końce statecznika też są wydrukowane w 3D. Każdy waży swoje... 15g, ale ma już slot na wklejenie zawiasu i pozycjonuje rurkę węglową fi3 jako dźwigar. Na początek wkleiłem dźwigar i końcówki statecznika w jednej płaszczyźnie. Potem wkleiłem styropianowe wypełnienie. Dla wzmocnienia dodałem jeszcze płaskownik węglowy 4x0.5, usztywni trochę statecznik. Lekka szpachla i będzie OK. Ster wysokości będzie wykonany z dwóch oddzielnych paneli LH i RH. Połączę je drutem przechodzącym przez kadłub. Muszę teraz wykonać kanałem poprzeczny w ogonie i wpasować płaty steru.... cdn... -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

Cóż, przymierzałem się do modułu ogona i tak naszło mnie mnie w niedzielę, kilka moich spostrzeżeń.... a nóż komuś to się przyda, kto zna niech machnie ręką Dla większości z Was to oczywiste rzeczy, ja uwielbiam odkrywać to co oczywiste na swój własny sposób Jak wiadomo ogon Orlika jest mocno wydłużonym stożkiem. Trochę rzeźbienia w styropianie i bez problemu da się zrobić. Przydadzą się jakieś wzmocnienia bo to wrażliwy i cienki ogon, wiadomo. Orlik ma ciężki dziób, więc masę starałem się przekierować jak najdalej w tył... i tak po co ostatecznie pchać orlikowi ołów w t... tylną cześć kaługa, jak można... wydrukować go po prostu na drukarce 3D. No tak, ale to lotnictwo.... niby masa... wiec zgodnie z moją filozofią, jak już coś drukujesz to niech to spełnia jak najwięcej funkcji ułatwiając pracę modelarza, by to nie był tylko kształt stożka, ale jeszcze spełniał inne funkcje. Tu kłania się projektowanie, główkowanie i wymyślanie, ale niektórzy tak jak ja to lubią I tak zaprojektowałem tylna część kadłuba.... waży całe 37 gram... może mało, może dużo, element ma długość 175mm i drukowany jest w 3D jako "waza". Cudowny sposób wydruku bez wypełnienia, ale jeśli chcemy czegoś więcej niż samego kształtu to trzeba troszkę pogłówkować jak zaprojektować detal tak by dał się tak wydrukować i zachował inne funkcje. Co ja dostałem za te 37 gram....... 1. Całkiem fajny kształt, bez długiego rzeźbienia i szpachlowania. Dobra baza dla innych komponentów. 2. Miejsce na oświetlenie ogonowe... diodę na końcu. Mój to prototyp więc nei będzie miał oświetlenia.. ale miejsce dla chętnych jest... 3. Gniazdo na wsunięcie serwa i przyklejenie go dwoma kroplami kleju na gorąco. Trzyma świetnie i w razie wymiany serwa nie ma z tym problemu. Wspomnę tylko, że środek wydruku jest pusty, więc z upchaniem kabli od serwa nie ma problemu. 4. Bazę dla bagnetu statecznika poziomego, rurki węglowej fi3m. Bagnet siedzi mocno i łatwo go wkleić prosto CA. Patrząc na te konstrukcję łatwo sobie wyobrazić zacisk na bagnecie dający możliwośc ustawiania kąta zaklinowania statecznika.. ale to prototyp i nie będzie go miał 5. Te widoczne szczeliny po bokach to gniazda na zawiasy steru wysokości. Ciasno spasowane, spozycjonowane... idealnie usztywnią centralna część steru wysokości. 6. Jak wiadomo z tyłu kadłuba wychodzą sklejone dwie listewki 3x6.. co daje w sumie 6x6.. i mamy gniazdo pomagające spasować moduł ogona z kratownicą kadłuba. Kilka całkiem przydatnych funkcji za całe 37 gram... mi pasuje i mam nadzieję, że się sprawdzi. Zachęcam niezdecydowanych by zacząć zabawę z projektowaniem... czas spędzony na kompem przynosi wiele korzyści Dlaczego trzeba pogłówkować i napracować się trochę projektując takie części? Odpowiem..... drukowanie w trybie "wazy" daje bardzo delikatna konstrukcję i należy tak ją zaprojektować by bez wypełnienia konstrukcja była mocna. Moja jest mocna, na tyle na ile pozwala 37 gram.... Jako, że to niedziela, a tygryski najbardziej lubią destrukcję, zatrudniłem tygryska do testów. Testom poddałem poprzedni wydruk, "nieudany" 42 gramy. Obciążyłem go... z jednej strony podparcie, z drugiej stożek... 2,5kg na desce i trzyma.... Nieźle co.... ale to niedziela, a tygryski lubią destrukcję.... wszystko ma swoją wytrzymałość.... więc udało mi się doprowadzić do tego: Wydruk jak widać bez wypełnienia w trybie "wazy". A jeśli jesteś ciekaw jak tego dokonałem.... obejrzyj poniższy film KIka_destroyer.mp4 Oczywiście pojawią się głosy, że skoro tyle można wyciągnąć z 42 gram.... to słaby ze mnie konstruktor modeli bo ten element powinien ważyć 8 gram.... i łatwo się zniszczyć... ale wiecie co, mi te ostateczne 37 gram w zupełności pasuje Miłej niedzieli cdn.... -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

Trochę docinania, szlifowania, ciut szpachli i udało mi się pokonać środkową część kadłuba.. jest gotowa na dalsze prace Udało mi się całkiem nieźle dociąć klocek kadłuba na spływie skrzydła. Wkleiłem tez charakterystyczne dla Orlika wydrukowane płetwy. Wydrukowane bo daje to dobry kształt i są mocne. Zrobiłem tez owalne wycięcie w spodniej części kadłuba, tuż pod łożem akumulatora. Będzie to wylot ciepłego powietrza wentylującego kadłub i chłodzącego akumulator. Widocznego jeszcze podłużnego wycięcia nie będzie... to miejsce na płetwę ogonową i ostatecznie będzie wykończone przy wklejaniu modułu ogonowego. Wyciąłem też dostęp do łoża akumulatora. Zamierzam latać na pakiecie 3S 2200mAh, ale miejsca jest na dwa takie pakiety (gdyby wyważanie wymagało dołożenia masy na tył to lepiej dołożyć akumulator i latać dłużej ) Można tez przy zastosowaniu większego silnika przejść na 4S zachowując wyważenie samolotu... to tak na przyszłość Dość łatwo się go wyjmuje, choć jest dobrze spasowany. Wystarczy dodać paski rzepów i gotowe Jak widać mocowanie "szpatułki" na ogonie wyszło bardzo dobrze, można ją wkleić w dowolnej wysokości i będzie świetnym przednim podparciem statecznika pionowego i dolnej płetwy. Teraz czas na wykonanie modułu ogonowego.... i to co tygryski lubią najbardziej.... kabinka.. mam już ochotnika na pilota Czas już tez pomyśleć o jakiś naklejkach.... ale chyba zrobię tylko podstawowe szachownice i nr boczny... może taki mój... 77 przydałby się jakiś schemat. cdn.... -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

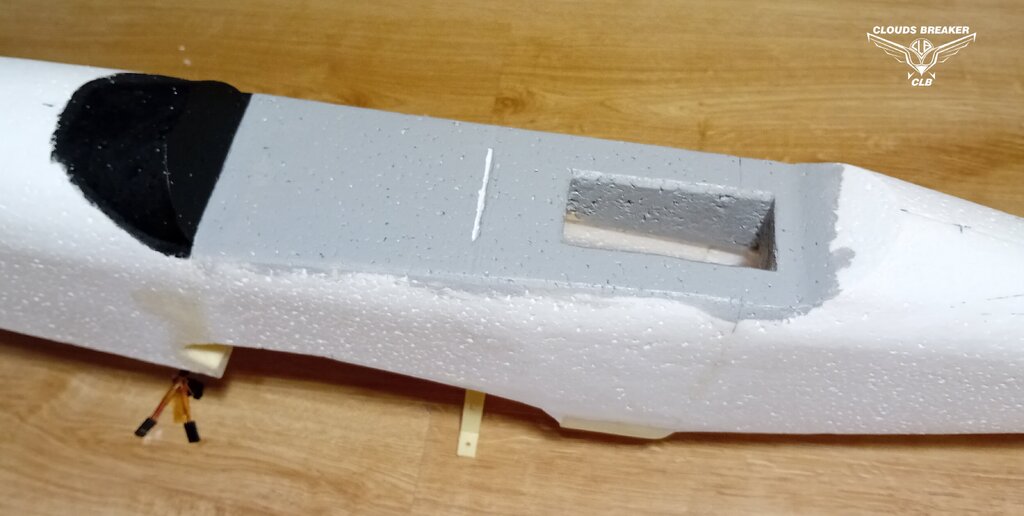

Przy kadłubie prac ciąg dalszy... Chciałem wyciąć górna część kadłuba w miejscu kabinki pilotów. Płaszczyzna środkowa jest już gotowa, ale brak wycięcia wejścia i wyjścia wybrania. Kto wycinał wie, że nie łatwo wyciąć prosto by wszystko pasowało. Postanowiłem więc zaprzęgnąć do pracy wycinarkę, w końcu kadłub mam stabilnie umocowany na płycie montażowej... więc profil.. program... i cięcie... Ktoś może zapyta czemu pozostały te dwa plasterki.. dlaczego nie wyciąłem od razu wszystkiego... otóż to są miejsca, płaszczyzny sklejania kolejnych segmentów, a klej poliuretanowy jest twardy i trudny do cięcia drutem. Napisałem więc program omijający te miejsca. Plasterki mają szerokość 8mm i są łatwe do odcięcia nożykiem Po odcięciu... Jak już się rozpędziłem to wyciąłem profil statecznika poziomego i ster kierunku.... Do kompletu brakowało jeszcze dolnego klocka zamykającego od spodu kadłub za skrzydłami.... Teraz lekko podocinać, poszlifować i będzie gotowa główna część kadłuba. Przyjdzie czas na ogon.... cdn.. -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

No trochę przypomina to nawlekanie korali na sznurek. Metoda prosta, w miarę szybka, dająca wystarczającą sztywność przy dobrym dostępie do wnętrza. Łatwo dopasować kolejne elementy zachowując geometrię wyznaczoną przez wewnętrzny stelaż.