Stearman

Modelarz-

Postów

466 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

6

Treść opublikowana przez Stearman

-

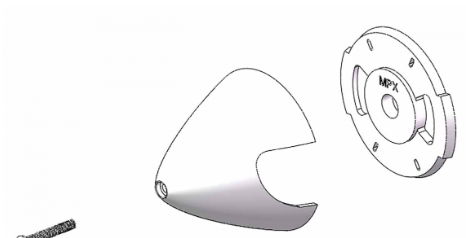

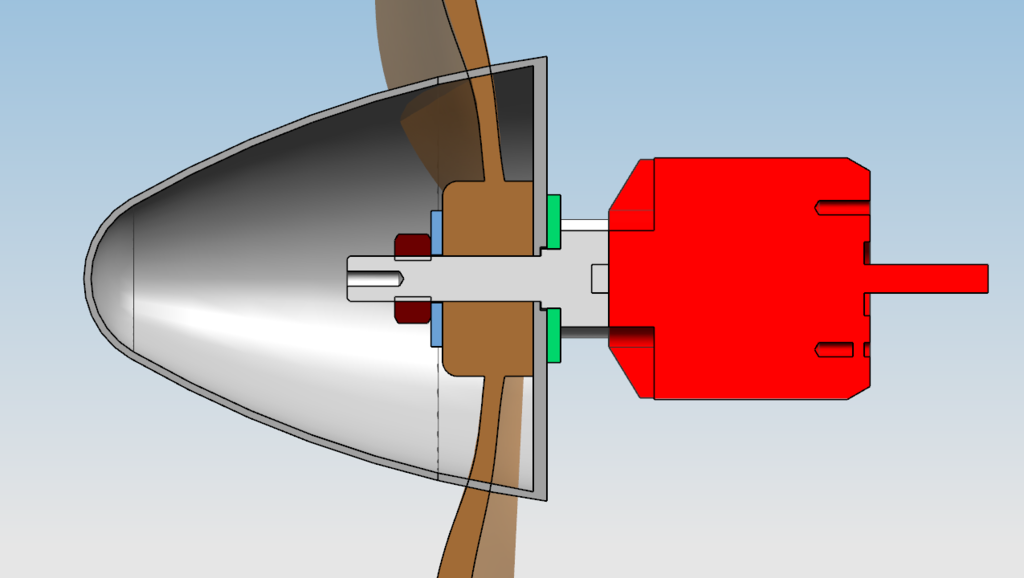

Jarku, nadal ignorujesz zdjęcia Roberta i moje bazgroły.... Forsujesz rozwiązanie handlowego kołpaka, osadzonego na aluminiowej tarczy, płaskiej i sztywnej, która jest podstawa dla WYCIĘTEGO stożka kołpaka.... to rozwiązanie nijak się ma do wytłoczek (tylko przedniej części stożka + spodnia część) jakie sa pokazane. Jak widzisz w moim rozwiązaniu podstawa kołpaka jest po frontowej stronie śmigła, co powoduje, że musi być Wycięta. Dlaczego po frontowej stronie zapytasz... ano dlatego, że po stronie piasty silnika jest mały przekrój krzyżowy gdzie musimy zastosować metalową podkładkę dla rozłożenia naprężeń powierzchniowych między śmigłem a piastą..... myślałem, że to już uzgodniliśmy. Zastosowanie w tym miejscu sklejki, jak proponujesz nic nie zmienia, a nawet piasta o wiele łatwiej wgryzie się w sklejkę niż w twardy materiał śmigła..... Ale co tam... wyobrażam sobie twoją tarczę kołpaka ze sklejki... jakiej grubości... minimum 3mm... bez rantu bo po co.. wystarczą dwa klocki na mocowanie wkrętów mocujących miękki kołpak.... ale zaraz... dla bezpieczeństwa kierunek osi wkrętów musi zgadzać się z osią silnika.. więc w wyprasce musi być odpowiednie wgłębienie... tak by miało choć trochę płaszczyzny przylegającej do klocka.... no tak.... ale trudno będzie wykonać taka wytłoczkę domowym sposobem... No i wytłoczkę trzeba będzie wyciąć na śmigło.... i bez rantu "papierowa" wytłoczka, rozcięta będzie się opierała na obwodzie pierścienia grubości 3mm.... Ja jakoś tego nie widzę. Kołpak można wydrukować, PET-G jest dobrym materiałem, dla twojej wiadomości, można go wydrukować ze 100% wypełnieniem jako LITY kawałek plastiku i jego wytrzymałość na naciski będzie taka sama jak kupnego plastikowego kołpaka. Oczywiście jest on bardziej elastyczny niż ABS czy nylon.... Więcej na pewno powie Ci kolega @japim bo mam wrażenie, że sporo zaprojektował i wydrukował kołpaków Ja bym nie rezygnował z metalowej podkładki między śmigło a piasta, nawet po stoczeniu sześciokąta... co tu kryć, większa średnica śmigła większe siły przyłożone do jego końcówki, większe naciski na piastę.... Jarek, mam wrażenie, że zaśmiecamy koledze temat.... nie ma co się doktoryzować.... przekonałeś mnie Robert, na koniec powiem tylko tyle, żeby się nie spieszyć, stoczyć sześciokąt jest łatwo, "dokleić" go trudno zanim "zniszczysz" oryginalną piastę upewnij się, że masz dobre rozwiązanie kołpaka spełniające twoje oczekiwania wagowe, wyglądu, wytrzymałościowe

-

I już Cię polubiłem Dla tego typu rozwiązania LEKKIEGO zespołu śmigło + kołapak należałoby założyć: 22g podkładka pierwsza 12g podkładka druga 12g nakrętka M10 42g podstawa kołpaka (lekki wydruk 3D) 17g wytłoczka 90g śmigło 0g na wkręty, mocowania, kołpak wypraska wklejany w podstawę. Co daje 195g waga napędu wersus 300g oryginału..... i tu pytanie czy te 100g różnicy na tyle zmieni Ci położenie środka ciężkości by walczyć o te 100g? Te 100g będzie kosztowało: - zastosowanie innego śmigła, większego mimo, że lżejsze, wcale nie oznacza, że będzie sprawniejsze, że silnik będzie szybciej wchodził na obroty, da większy ciąg przy mniejszym poborze prądu.... najlepiej przeliczyć lub sprawdzić na hamowni. - sporo pracy przy zmianach, jakieś koszty, - wygląd kołpaka pewnie gorszy niż oryginalny... Co zyskasz.... nieocenione doświadczenie i satysfakcję

-

Jarku, z całym szacunkiem dla twojej wiedzy, która szczerze podziwiam to uważam, że zbyt emocjonalnie podchodzisz do postów. Modelarstwo to nasze hobby, a w moim przekonaniu forum powinno być miejscem poszerzania wiedzy, konstruktywnego ścierania różnych rozwiązań, wyprowadzania innych z błędu w sposób przyjacielski i z szacunkiem. Jakie rozwiązanie ostatecznie wybierze Pytający... zależy od niego. Musimy zaakceptować, że nie każde rozwiązanie jest idealne, może nam się nie podobać, ale powinniśmy starać się pomóc... Czy opowiadam bzdury... prosisz by nie łapać Cię za słówka, a sam opierasz na nich opinię o innych. Czytaj proszę z większym spokojem..... Zinterpretowałeś to jako płaską płytkę, jakby podstawa miała być dyskiem płaskim..... a jakbyś troszkę zwolnił, obejrzał rysunek i wczytał się ze zrozumieniem to zauważyłbyś, że jest spora różnica między jak to napisałem "CIENKOŚCIENNA PODSTAWA" a płaskim dyskiem, gdzie siły odśrodkowe działają rzeczywiście tylko w płaszczyźnie..... I tak by może bardziej obrazowo dla szybkoczytających i wyciągających wnioski.... Podstawa cienkościenna to jakby plastikowa misa (cienkościenny przedmiot)obracana wokół osi symetrii..... jeśli w dwóch miejscach rozetniemy rant wzmacniający (miejsce na hipotetyczne śmigło) i zaczniemy ją szybko obracać to jak myślicie.. co stanie się z cienkimi i lekkimi ściankami pod wpływem sił odśrodkowych????? Proponuję nie łapać się za słówka, rozumieć co się czyta, doradzać jak można najlepiej biorąc pod uwagę wszystkie czynniki.... modelarza, elementy, które ma, możliwości i to co coraz częściej jest istotne.. koszty. Bezwzględnie, BEZPIECZEŃSTWO jest na pierwszym miejscu, ale ono nie wyklucza rozwiązań pośrednich, zapewniających dostateczny poziom bezpieczeństwa. NIE odbiegajmy od tematu, nie róbmy osobistych wycieczek... pomagajmy Mamy silnik z oryginalna piastą.... oryginalne śmigło z kołpakiem, ciężkie, ale sprawne.... najłatwiej doradzić kup nowe śmigło, kup do każdego śmigła nową piastę (jedno z drewnianych śmigieł ma otwór fi8 a piasta fi10), dokup do każdego lekki węglowy kołpak, albo stoczyć sześciokąt..... ale piasta bez sześciokąta nie będzie pasowała już do oryginalnego dobrego śmigła i nie użyjemy go już nawet jako zapasowe.. no chyba, że dokupimy piastę z sześciokątem Czasem warto cofnąć się o dwa kroki i jeszcze raz przemyśleć czy warto coś zmieniać w stosunku do oryginału..... Szukajmy dalej rozwiązania

-

Wiele na kołpaku nie zbijesz masy..... Podstawa kołpaka musi być w miarę sztywna bo to jednak spora średnica 108mm i nawet cienkościenna podstawa będzie podlegała sporym siłom odśrodkowym. Zawsze możesz zrobić sztywną podstawę kołapaka jako bazę i dokleić do niej wytłoczkę przedniej części. Dlaczego dokleić na UHU POR - bo sama nie powinna odpaść, a jak odpadnie to nie powinno zrobić wielkich szkód, w miare łatwo odkliec jak się zniszczy i łatwo zrobić kilka wytłoczek na zapas.... bo tak naprawdę.... ile razy odkręcamy śmigło od tak jak nic się z modelem nie dzieje? Jednak wiotki kołpak to problemy z centrowaniem i mogą falować jak firanka na wietrze końce jak zrobisz wycięcia na śmigło... - wszystko zależy jak grubej użyjesz folii. I tak na szybko...

-

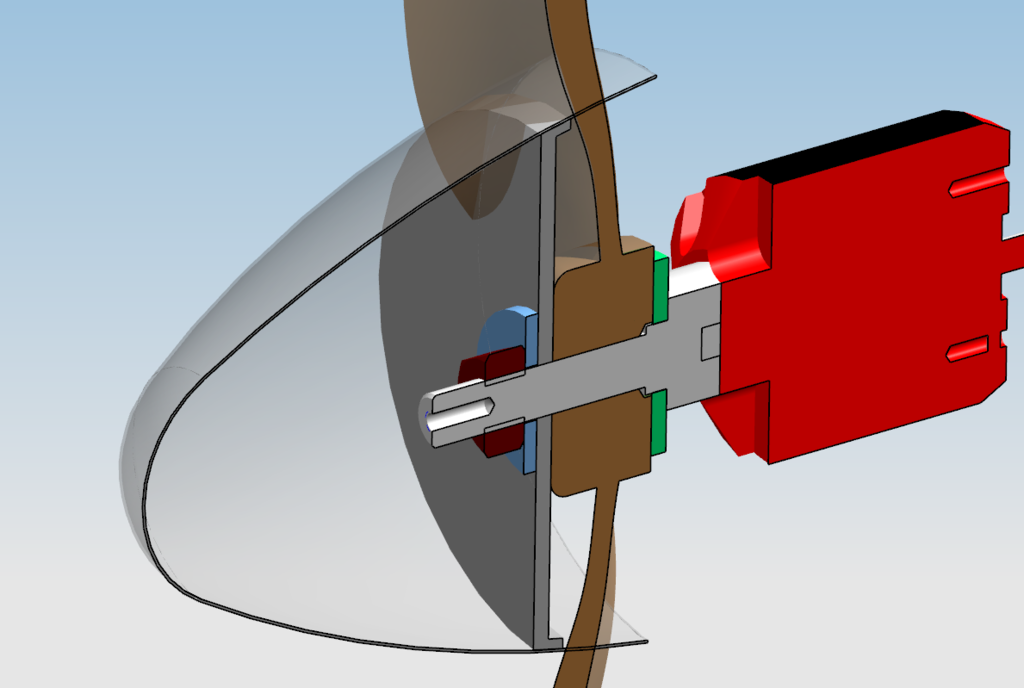

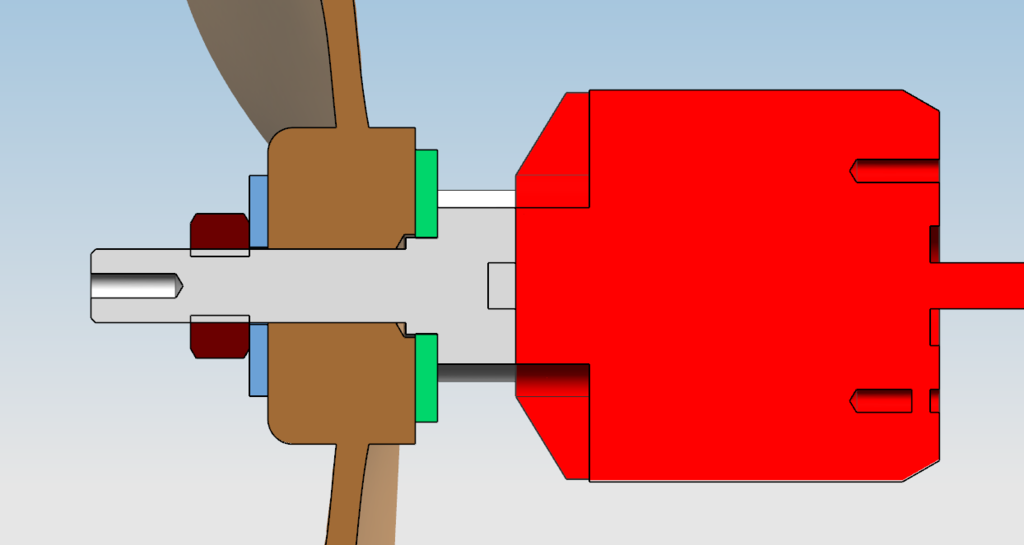

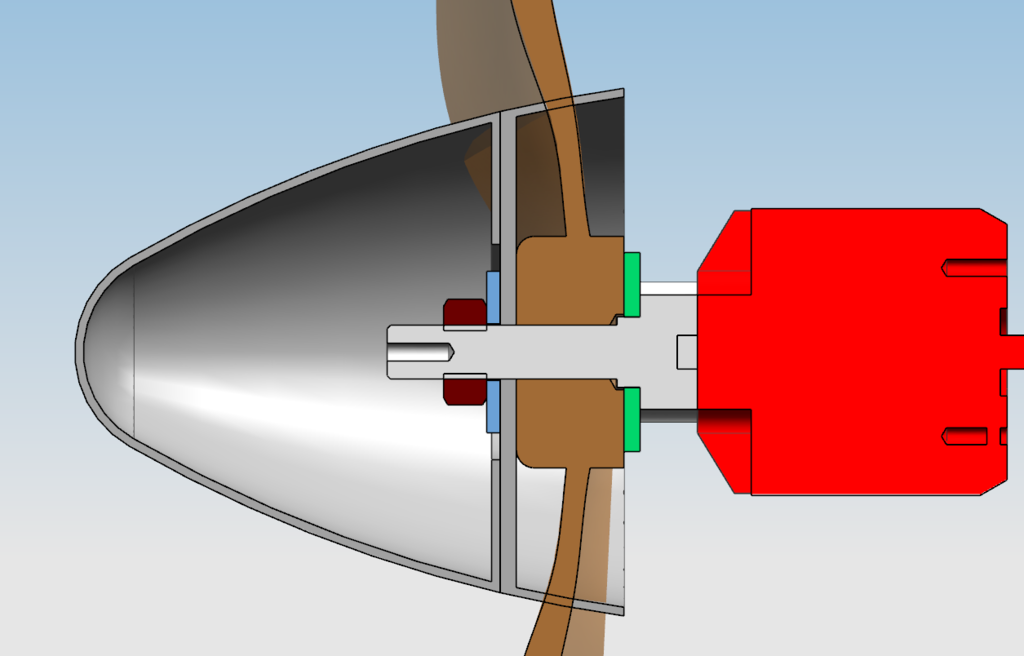

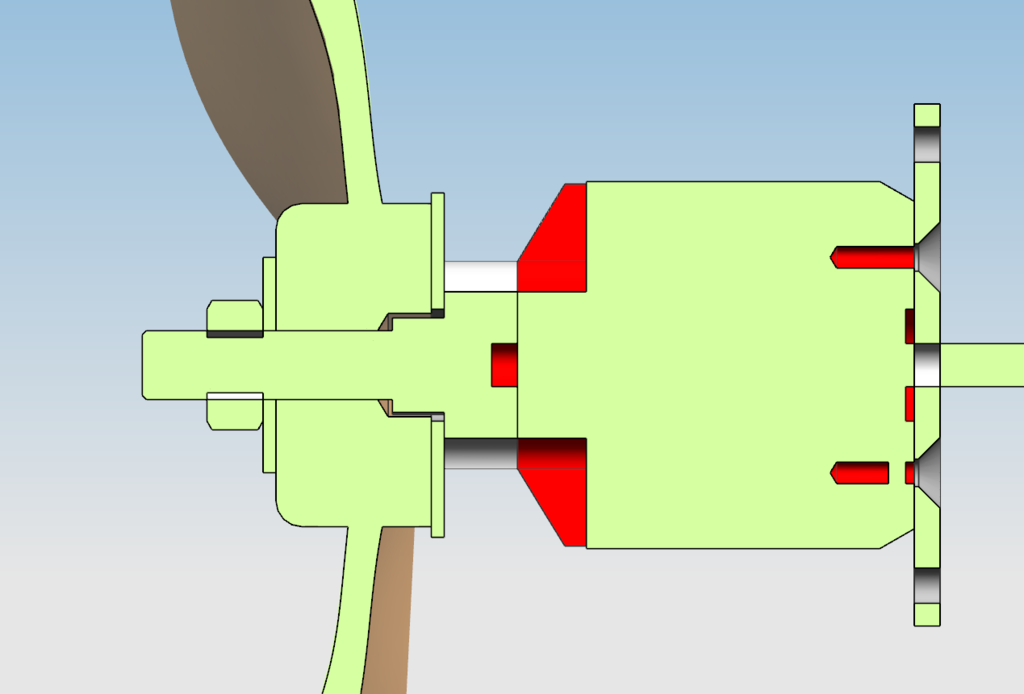

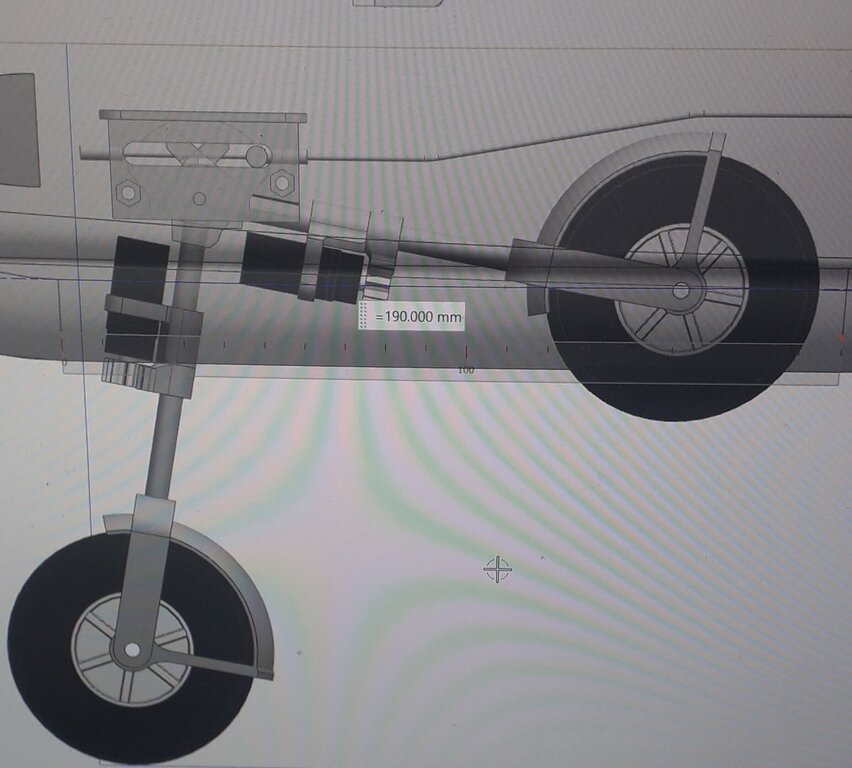

Tak sprawdziłem dostępność wrysowałem... niby nie zgodnie ze sztuką mocowanie, ale proporcje są dobre: Piasta silnika z sześciokątem + (zielona) podkładka powiększona M12 (fi13.2xfi36x3mm)0 + śmigło z podebraniem fi14 na głębokość 1.5mm + podkładka powiększona M10 (niebieska fi10.5xfi30x2.5mm) + nakrętka M10 Trzeba albo wydłużyć gwint, albo założyć diwe podkładki M10. Ważne jak będzie mocowany kołpak bo jeśli z podstawą aluminiową to w zasadzie ona doda grubości i ewentualnie nie trzeba będzie robić pogłębienia w śmigle. I tak zupełnie na szybko, z kołpakiem, o podstawie grubości 3mm aluminium (dla wydruku 3d minimum 5mm powinno być) i wymiary jakie Robert wcześniej podał.... Lub podzielić kołpak..... ale tu specjalista będzie już kolega Przemek (japim)...

-

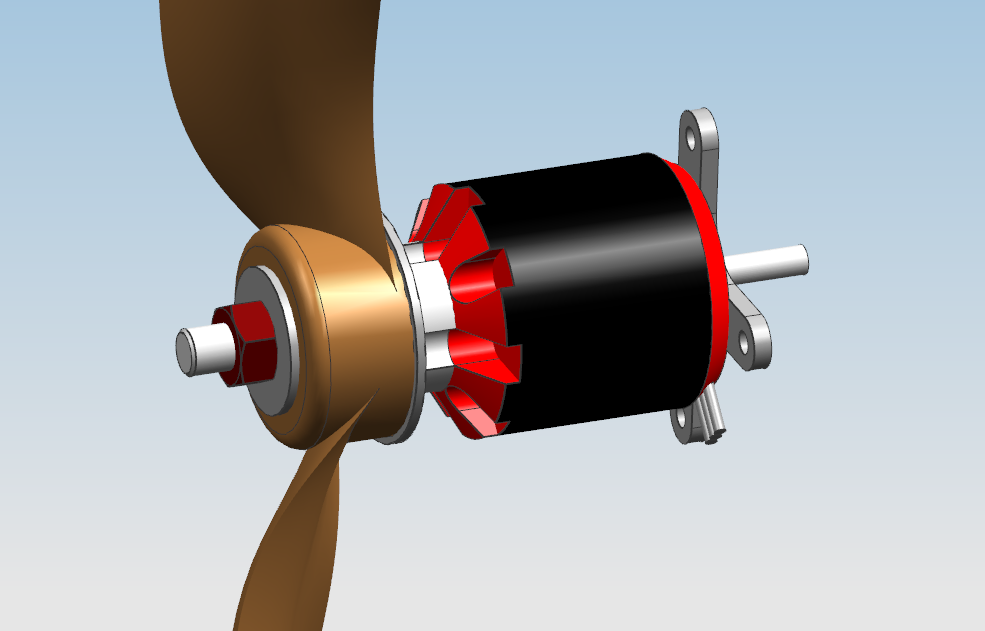

Nie deprecjonując waszego doświadczenia i nie wsadzając kija w mrowisko, bo chodzi o poprawne i bezpieczne zamocowanie śmigła. Ja to nie jestem expertem... ale tak na chłopski rozum... mój rozumek.... skoro średnica ma taki wpływ na powierzchnię docisku śmigła (co rozumiem), to czemu fabryczne silniki mają w centralnej, przyosiowej płaszczyźnie wolna przestrzeń? Tak mi to wygląda.... czy nie powinni robić pełnych płaszczyzn podparcia? Ale może to tylko silniki dla śmigieł z tworzywa..... spalinowe, gdzie jak mi się wydaje śmigło pracuje o wiele ciężej. Warto może by wyjaśnić te kwestię, może pomoże to większej ilości modelarzy - bo ja już zgłupiałem.

-

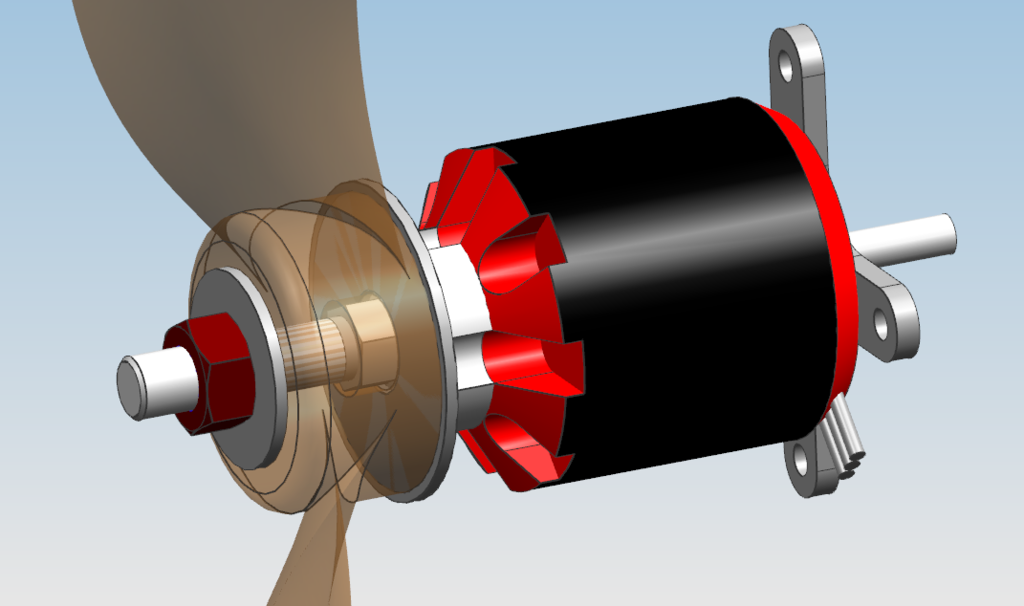

Tak by wtrącić swoje 3 grosze.... Piastę oryginalną z gniazdem sześciokątnym zaprojektował zdolny Chińczyk tak by kosztowała prawie nic.. mało materiału, prosty kształt. , ale działa. Śmiło jakie chces zastosować do dobrego obsadzenia potrzebuje dwóch rzeczy: - ustalenia osiowego (co powinien zapewnić otwór wewnątrz piasty śmigła) - odpowiednio dużej płaszczyzny podparcia ustalającej śmigło prostopadle do osi (zazwyczaj jest to duża powierzchnia piasty silnika lub podstawa kołapaka). Spełnij te dwa warunki, a śmigło będzie obsadzone prawidłowo. - osiowo... prosta sprawa, rozwierć otwór w śmigle by dokładnie pasował do osi piasty silnika. - Ustalenie na płaszczyźnie prostopadłej: - musisz dobrać najłatwiej będzie stalową podkładkę powiększoną z otworem wewnętrznym niewiele większym niz sześciokąt na piaście silnika, a średnicą zewnętrzną minimum średnica piasty śmigła lub niewiele mniej. Wybieraj podkładki cienkie, łatwo coś dopasować. Ważne by była płaska i prosta. Normalnie funkcję tę pełni aluminiowa podstawa kołpaka. - rozmiar sześciokąta na piaście silnika jest niewiele większy od osi piasty. Wysokość sześciokąta też niewielka. I tu uwaga... jeśli wysokość sześciokąta nie przekracza połowy grubości piasty śmigła to można trochę rozwiercić otwór piasty śmigła na głębokość wysokości sześciokąta. Sześciokąt będzie wyluzowany w piaście śmigła. Tak na szybko szkic.... Czyli kolejność: piasta silnika + podkładka powiększona jako baza + śmigło + podkładka powiększona pod nakrętką + nakrętka. Uwagi: - głębokość rozwiercenia nie może przekroczyć 60% grubości piasty. - rozwierca się z lekkim luzem by sześciokąt nie wgniatał się w śmigło i nie niszczył struktury drewna - rozwiercamy uważnie, nie z ręki by nie wciągnęło wiertła i nie zrobić pogłębienia na wylot. wiertarka stołowa, powoli dobierać średnicę wiertła, nie od razu docelowym wiertłem by nie doszło do zniszczenia włókien drewna. Jeśli dobrze widzę na zdjęciach, gwint na piaście jest prawoskrętny, śmigło kreci się w prawo więc wszystko powinno się dociskać zgodnie ze sztuką. Ja bym zrobił tak... w swoim modelu

-

Laberr Aviation "The Praetorian" V tail - 2000mm drukowany w 3d

Stearman odpowiedział(a) na Tender79 temat w Motoszybowce

Świetny pomysł z wykonaniem dwóch wersji, ciekaw jestem bardzo oblotu i porównania obydwu. Pogoda jeszcze łaskawa, tak więc szykuje się ciekawa końcówka sezonu Kawał dobrej roboty! Czekamy na oblot A model...wygląda naprawdę... ostro -

W weekend udało mi się polatać Wilgą. Zmieniłem śmigło na większe 11x7 co dało większy ciąg 1000g. Model jest zwinniejszy w akrobacjach i daje więcej możliwości wymagającemu pilotowi ? Dodałem tez zastrzały przednie co zamyka klatkę sił i usztywniło konstrukcje do akrobacji. Ogólnie jestem bardzo zadowolony z modelu i jego właściwości lotnych i wyglądu. Jest prosty i przewidywalny w pilotażu i sporo wybacza, jak to górnopłat. Wygląda też całkiem nieźle i cieszy oko w locie. Dobry do nauki latania z klapami, łatwo i stabilnie ląduje. Budowa też nie jest skomplikowana.. polecam Loty_2_20230909 expo.mp4 Krótki film.... Model oficjalnej oddany do stałej eksploatacji

-

Tu film jak męczyłem Wilgę w czasie oblotu... skrzydła jej nie odpadły ? AKRO_1.mp4 Tu pomęczyłem ją bardziej i spróbowałem wypuścić klapy na chwilę.... prawie zatrzymała się przy tym wietrze.... AKRO_2.mp4

-

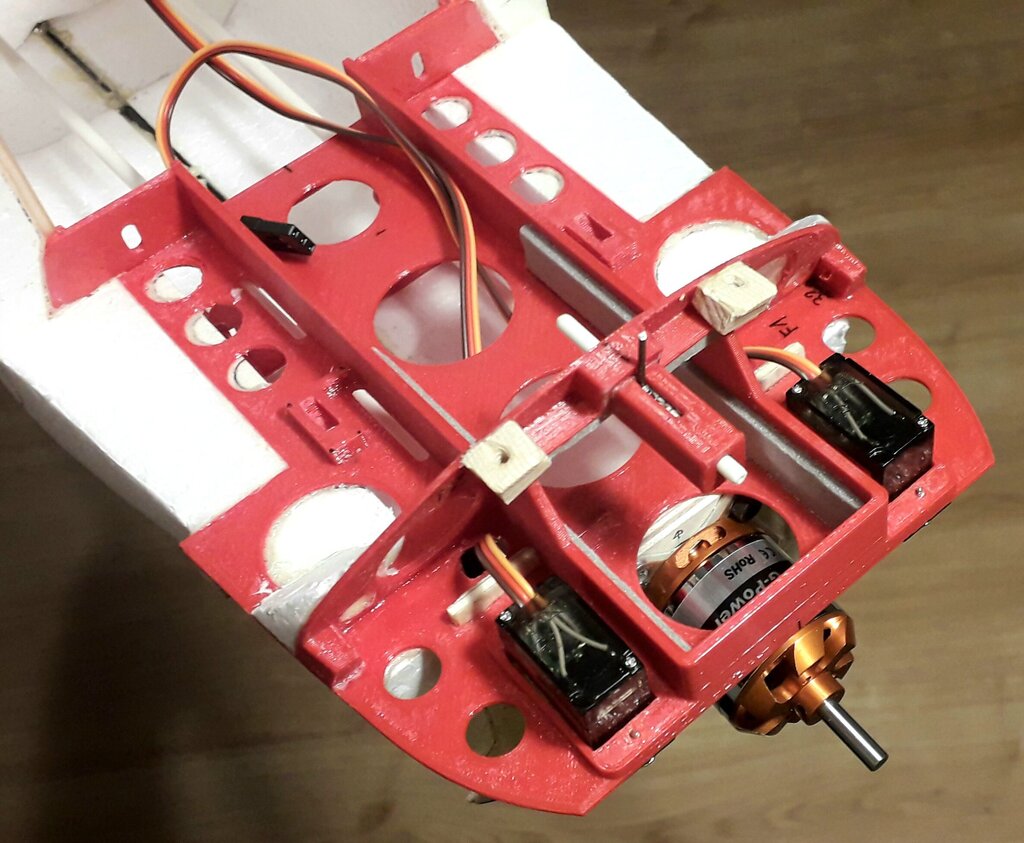

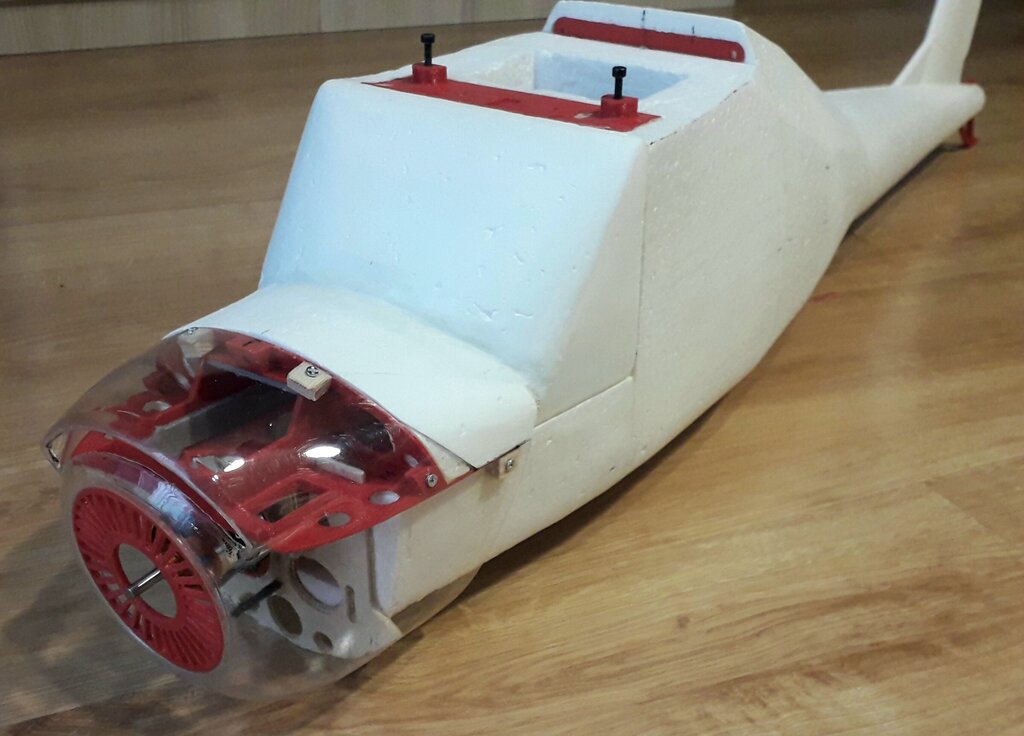

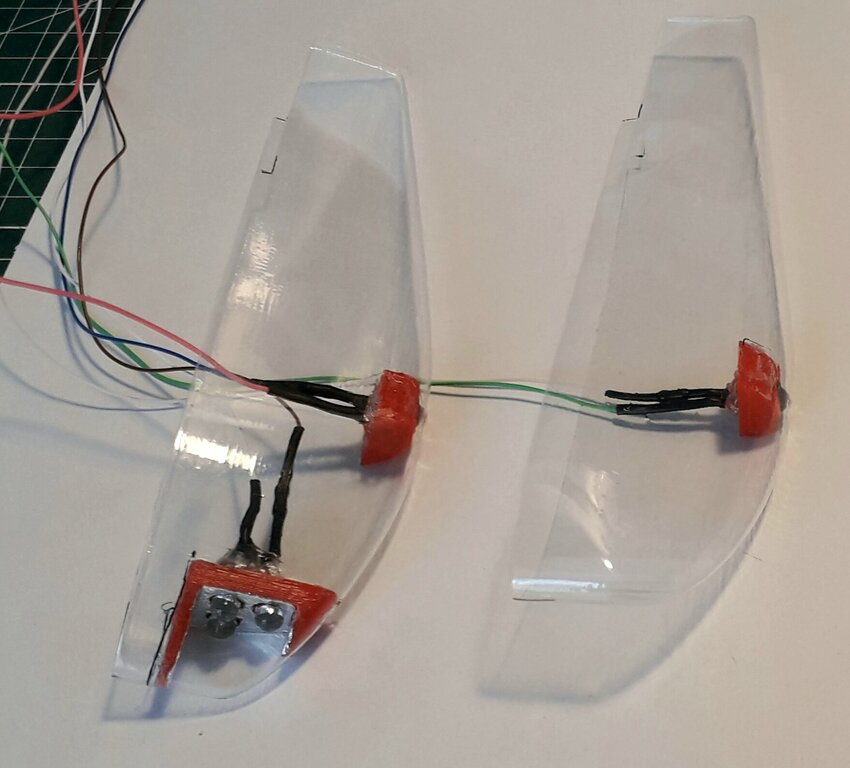

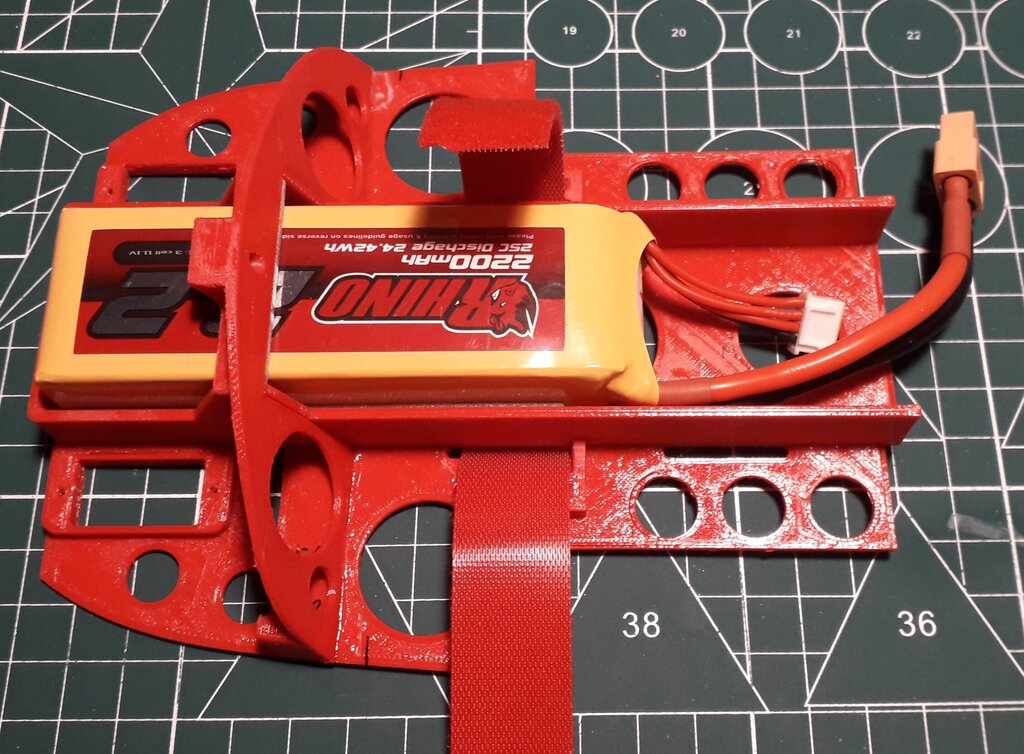

Witam po długiej przerwie ? Czas biegnie nieubłaganie, porażki uczą nas wiele, a mnie trudno zniechęcić. Wiele nauczyłem się na tym projekcie i po cichu wróciłem do początku, do tego co miało być pierwsze czyli model WILGI 35 jako trenerka łatwego w pilotażu i dającego dużo radości ze zwykłego lotu jak i z podstawowych akrobacji ? Dzisiaj, dzień po oblocie, jestem bardzo zadowolony z efektu i mimo trudności jestem bliski tego czym miał być dla mnie ten model. Tak więc prezentuję model własnej konstrukcji PZL - 104 Wilga 35A ? DANE: Rozpiętość: 1300mm Masa własna: 860g Masa do startu: 1030g Napęd: Silnik D28361120kV + 40A ESC + 3S 2200 mAh + śmigło 10x7 Konstrukcja: Zestaw STYRO, części drukowane 3D. Sterowanie: lotki, wysokość, kierunek i klapy. Model projektowałem tak by był lekki - zakładałem masę ok 1300g, dlatego na koniec jestem bardzo miło rozczarowany tak niska masą ostateczną 1030g. Projekt z uwagi na krótki dziób samolotu zakładał maksymalnie w przodzie umieszczone najcięższe elementy wyposażenia, akumulator i serwa, tak by nie dorzucać masy na dziób przy wyważeniu. I tu kolejna niespodzianka, model wyszedł bardzo dobrze jeśli chodzi o wyważenie - musiałem dodać tylko 30g ołowiu.... na samym końcu modelu bo dziób był za ciężki ? Możliwe to było dzięki zdejmowanej przedniej części kabiny, dający możliwość daleko w przodzie umieszczenia pakietu i dobremu dostępowi do reszty komponentów. Mocno ażurowa osłona silnika daje bardzo dobrą wentylację pakietu i regulatora. Przy projekcie dodałem kilka elementów utrudniających konstrukcję do testów: - możliwość regulacji kąta zaklinowania statecznika poziomego +-5 stopnia od bazy - regulacja jedna śrubą. - wyjmowane podwozie, - elementy wykonane metodą termoformowania: maska silnika, końcówki skrzydeł, - oświetlenie - leflektor na lewym skrzydle. Ogólnie nie było łatwo, ale efekt końcowy jest zadowalający... a budowa... całkiem przyjemna.... Ostatecznie wyszedł bardzo ładny model i całkiem nieźle się prezentuje Oblot.....? Niestety wczoraj przy oblocie wiało dość mocno, pilot oblatywacz mało latała w tym roku.... dopiero drugi raz na lotnisku.... ale raz kozie Duży wiatr podniósł poprzeczkę.... Jak widać na filmie z oblotu.... lot był krótki i nerwowy i z kraksą na końcu. Ustawiłem EXPO na 50% maksymalnych wychyleń, start pod wiatr ok, model bardzo słabo reagował na stery, bardzo ociężale, a jak obrócił się z wiatrem to poszedł jak dziki sam... spanikowałem by wracać na pas.... i lądowałem z wiatrem, szybko, nerwowo i na końcu model wyhamował na krzakach... ? pech... OBLOT_M1.mp4 Prawa goleń podwozia została wyłamana, ale nie odpadła. Była na tyle sprężysta, że jeszcze nadawała się do startu... Po rzeczowej, ostrej rozmowie z pilotem, postanowiłem jednak spróbować jeszcze raz.... odblokowałem stery na 100% i dopiero można było polatać. Ponieważ cały czas rył trochę dziobem w dół zmniejszyłem kat natarcia statecznika o 1 stopień i teraz było dobrze. Duży wiatr... lądowałem bez klap, nie było potrzeby. Jak w locie wypuszczałem klapy na 30 stopni to prawie zwisał przy tym wietrze.. a na 45 stopniach wiatr go zdmuchiwał OBLOT_M2_ladowania.mp4 Niestety kolejny film z lotu i "akrobacji" jest za duży.. czy jest możliwość wstawienia większego filmu tu na portalu? Podsumowując: Model lata poprawnie, łatwo wychodzi z korkociągu i ostrych beczek. Nawet przy dużym wietrze wykonuje lot odwrócony i podstawowe akrobacje. Ląduje przewidywalnie i poprawnie - dobrze reaguje na stery nawet przy małej prędkości. Przy klapach 30 pod wiatr trzyma kurs i sterowność prawie w zawisie, dopiero przy 45 przesuwa go w tył i przepada na prawe skrzydło. Widać to na filmie... jutro podzielę i w kawałkach go tu wrzucę. Dość mocna konstrukcja... sporo wytrzymała. Do poprawy: - nowe większe śmigło bo zauważalny niedostatek ciągu - 750g ciągu to za mało jak na duży wiatr i akrobacje. Zastosuje większe śmigło. - naprawienie podwozia bo z tym to da się, ale wstyd latać Jeśli kogoś interesują szczegóły budowy mogę zamieścić jakiś skrót relacji... Jutro wrzucę resztę filmów. Ogólnie jestem zadowolony i to jeszcze nie ostatnie słowo tego modelu

-

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

Bardziej przemawia do mnie wersja TC-II, bardziej nowoczesny wygląd i ta agresywność linii jakby obietnica całkiem niezłej jazdy podczas lotu... ? Może mi się taki uda zrobić, na tyle łatwy w pilotażu by dał się okiełznać średniozaawansowanemu pilotowi, ale jak przesuniesz dźwignię na pełny gaz.... to wyjdzie z niego niezły wariat A co wyjdzie... zobaczymy. Jakby co otwarty jestem na współpracę ? -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

Dzięki Wielkie, kończę właśnie jeden z projektów i Orlik będzie następny Nie wybrałem jeszcze technologii wykonania, ale zarys już jest -

F4U Corsair, Ziroli 1800mm drukowany

Stearman odpowiedział(a) na pengo temat w Modele średniej wielkości

Posłuchaj, jeśli zdobyłeś taki materiał, to go dobrze wykorzystaj nie od razu wycinaj elementów na próbę. Optymalizuj wszystko w projekcie 3D i nie lekceważ zaoszczędzonej masy bo ona wprost przekłada się na właściwości lotne modelu Z takich "pasów" kompozytowych można sklejając na zakładkę uzyskać bardzo wytrzymały laminat o dowolnym kształcie i zbudować z niego lekki i wytrzymały "domek" na silnik lub centralny keson "W". Koledzy o większym doświadczeniu z laminatami podpowiedzą jak to zrobić. Taka "sklejka" laminatowa o grubości 3mm w postaci zamkniętego kesonu czy nawet teownika będzie o wiele mocniejsza niż rurki węglowe.... Rurki jakie dajesz na skrzydła o ściance 0,5mm przy kościach centropłatu będą bardzo słabe, w stosunkowo krótkich kawałkach szybko popękają. Użyj tego laminatu taka rada. Mogę zadać pytanie z czego drukujesz "ten zielony materiał"? Długo masz już drukarkę i projektujesz części? Pytam bo sam jestem fanem projektowania3D Nie widzę na zrzutach.... mocowanie silnika. Ma już wprowadzone kąty skłonu i wykłonu silnika (chyba tak to się nazywa)? Przeniosłeś na model 3D kąty zaklinowania skrzydła, statecznika, profil skrzydła? Wiem, że to upierdliwe sprawy, opracowanie założeń, ale zaoszczędza Ci sporo pracy później, gdy będą wymagane zmiany i korekty... Unikaj skręcania, jeśli masz zamiar coś sklejać, na śrubę zawsze potrzebny jest otwór i naddatek, który przy klejeniu niczemu nie służy i nie przenosi obciążeń. To nie do końca tak, że jak wyjdzie za ciężki model to po prostu weźmiesz mocniejszy silnik.... poleci, ale możesz być rozczarowany jego właściwościami aerodynamicznymi.... mówią, że nawet cegła poleci, ale co to za latanie Co będzie poszyciem modelu, wydruk 3D? Mówią, że piękne rzezy pięknie działają, choć może nie są oczywiste i przeczą przyjętym kanonom. Spójrz na swoją konstrukcję i jeśli Ci się podoba to będzie ok będziesz miał radochę z każdego etapu, od projektowania po oblot. -

F4U Corsair, Ziroli 1800mm drukowany

Stearman odpowiedział(a) na pengo temat w Modele średniej wielkości

Bardzo ciekawy projekt i gratuluję wyboru klasyka Jakiej średnicy rurek używasz jako główne podłużnice? (materiał, średnica i ścianka?) Fajnie, że wykonujesz modele tego co zaprojektowałeś, ale nie czujesz, po wydrukowaniu i skręceniu, że jeszcze sporo do optymalizacji tego co już masz wykonane? Strasznie dużo tych śrubek jakie stosujesz M3, M4? To co na monitorze wygląda całkiem dobrze zaprojektowane, w wykonaniu i skali okazuję się... dalekie od oczekiwania - normalne przy projektowaniu 3D. Musisz sobie zadać pytanie.... jakie uszkodzone elementy chciałbyś wymieniać? Popękane rurki? Po czym.... po krecie, gdzie popękane rurki będą najmniejszym problemem do naprawy, bo uszkodzeniu ulegnie połowa kadłuba? Taki sposób projektowania, łączenia komponentów, śrubki, mocowania, wzmocnienia będą Cię kosztowały sporo "masy", mogą okazać się nie praktyczne, a w końcowym rozrachunku trudne do realizacji, bo by wymienić jedna rurke będziesz musiał rozebrać pół modelu.... Zastanów się nad permanentnymi połączeniami klejonymi, o wiele lżejszymi i mocniejszymi. Kilka uwag, bo widzę, że masz duże zdolności i potencjał w projektowaniu, może Ci pomogą a może nie - tylko moje spostrzeżenia: Połączenie, węzeł jest tak mocny jak najsłabszy jego element... w twoim przypadku rurka... Nieważne jak masywne i mocne zrobisz mocowanie silnika, zacisk ze śrubami itd., jego najsłabszym elementem będzie będzie przekrój poprzeczny rurki gdzie kończy się zacisk, a zaczyna "swobodna" rurka. Ten przekrój (w zasadzie dwa bo są dwie rurki) z uwagi na wibracje silnika, naprężenia z lotu będzie poddawany dużym naprężeniom - szczególnie w takim układzie naprężeniom skrętnym - a tych "nie lubią" rurki węglowe, bo powodują ich rozwarstwienie i zniszczenie. Może postaraj się zwiększyć przekrój poprzeczny podpierania głównych podłużnic. Jakie mocne śruby byś nie dał i jak mocne połączenie osiągniesz "na ziemi" na sucho w powietrzu będzie ono o wiele słabsze. Bliskość silnika, temperatura i wibracje spowodują, że takie połączenie poluzuje się i rurki się wysuną... z czasem. Rurki są gładkie, nie możesz ich ścisnąć za mocno bo popękają... i tak dochodzi do tego, że najlepiej je skleić. Główne podłużnice w postaci 2 rurek tworzą płaską kratownicę, średnio odporną na zginanie, ale słabo odporną na skręcanie - a właśnie momenty skręcające będą przenoszone od silnika. Jeśli ich nie zwiążesz, nie zbudujesz przestrzennej kratownicy z co najmniej jeszcze jedna podłużnicą to cała ta konstrukcja szkieletu będzie wiotka, podatna na skręcenia przenoszone na poszycie. Długie rurki węglowe, nie podparte na długości jak "struny" przenoszą wszelkie wibracje... Bardzo fajnie wychodzą Ci elementy wycinane z kompozytu, aż się prosi by wykonać główny dźwigar "W" jako keson z kompozytu. Mocny i lekki. Kibicuje, jak będę mógł pomóc to dorzucę swoje uwagi. Sam robię Corsarza, ale o wiele mniejszego i inna techniką Dobra robota ? -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

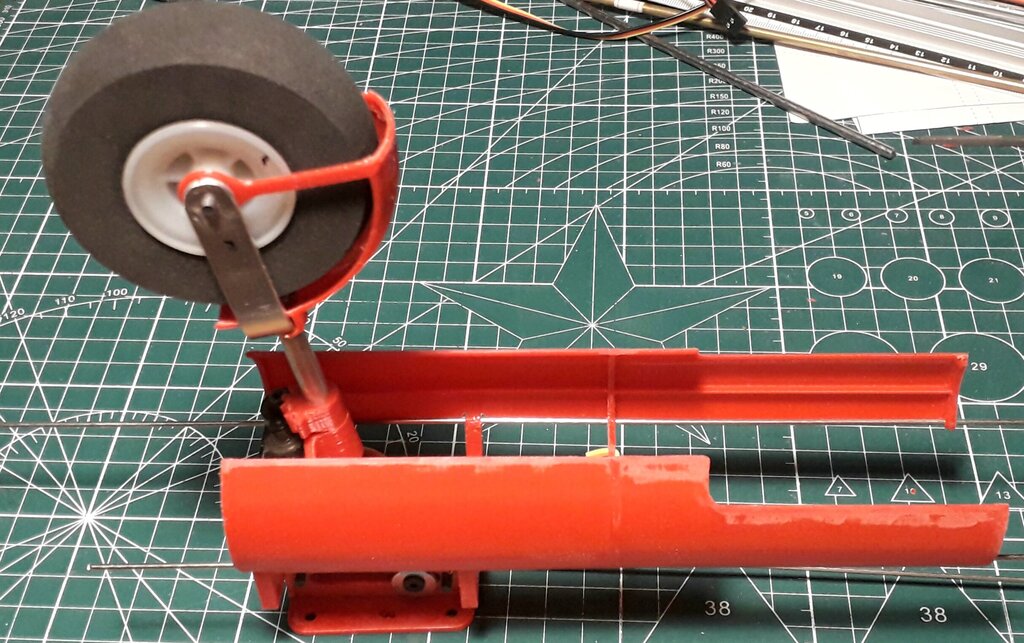

Racja, dlatego zdecydowałem się na własną konstrukcję. Kupiłem raz podwozie, niby do 3.5kg modelu, ale spaliła się elektryka po kilku ruchach.... pewnie miałem pecha. Projektując samemu można zaprojektować golem by chwała się z dwolonym kątem, a obudowa idealnie pasowała do użytkowania czy wzmocnień płata. Protestuje to zobaczę jak z wytrzymałością, ale wygląda obiecująco. Pomyślę jeszcze nad jakimś prostym systemem, lekkim do małych modeli. -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

Jak na wcześniejszym filmie... Małe serwo waży niewiele, a upraszcza konstrukcję bo nie trzeba spinać bowdenem przedniego koła z serwem steru kierunku. Daje to też możliwość wyprostowania koła przedniego przed schowaniem i wyłączenie go gdy jest schowane - to będzie realizowane sterownikiem podłączonym do odbiornika. Sterownik da to możliwość kontroli skrętem przedniej goleni, wymuszenia wyprostowania koła przedniego przed schowaniem, powolne chowanie i wysuwanie podwozia, wyłączenie serw podwozia gdy podwozie jest schowane i zablokowane. -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

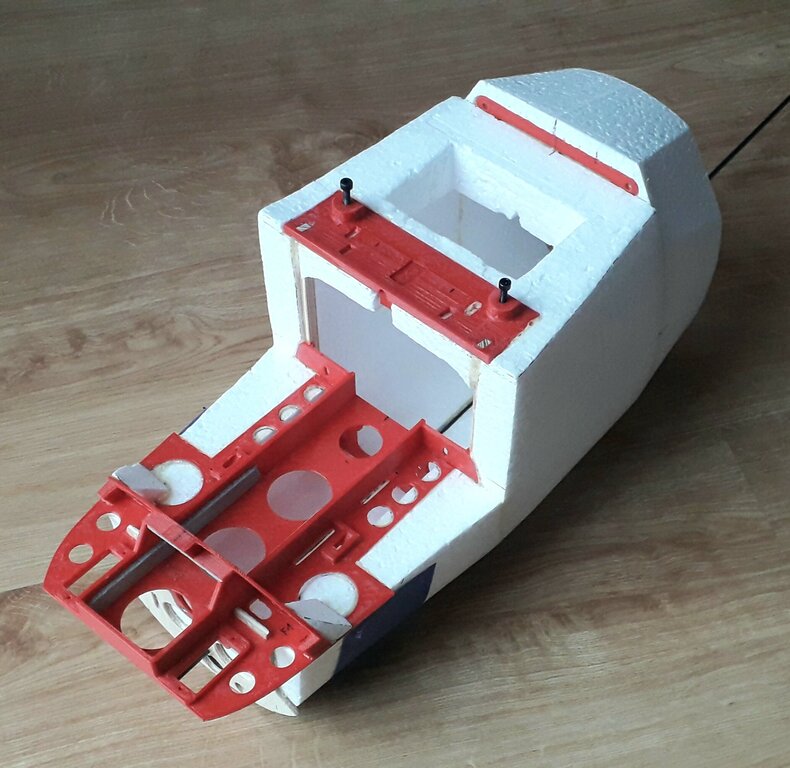

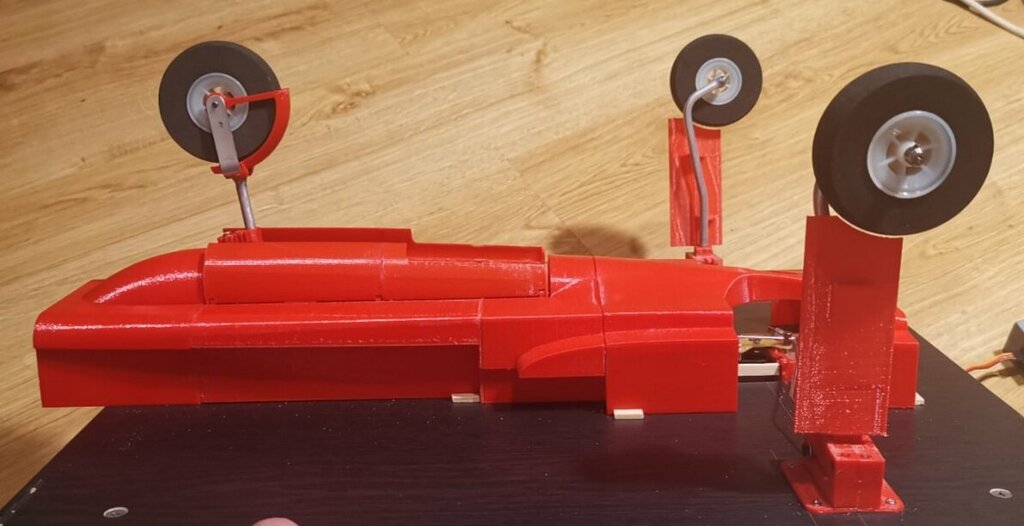

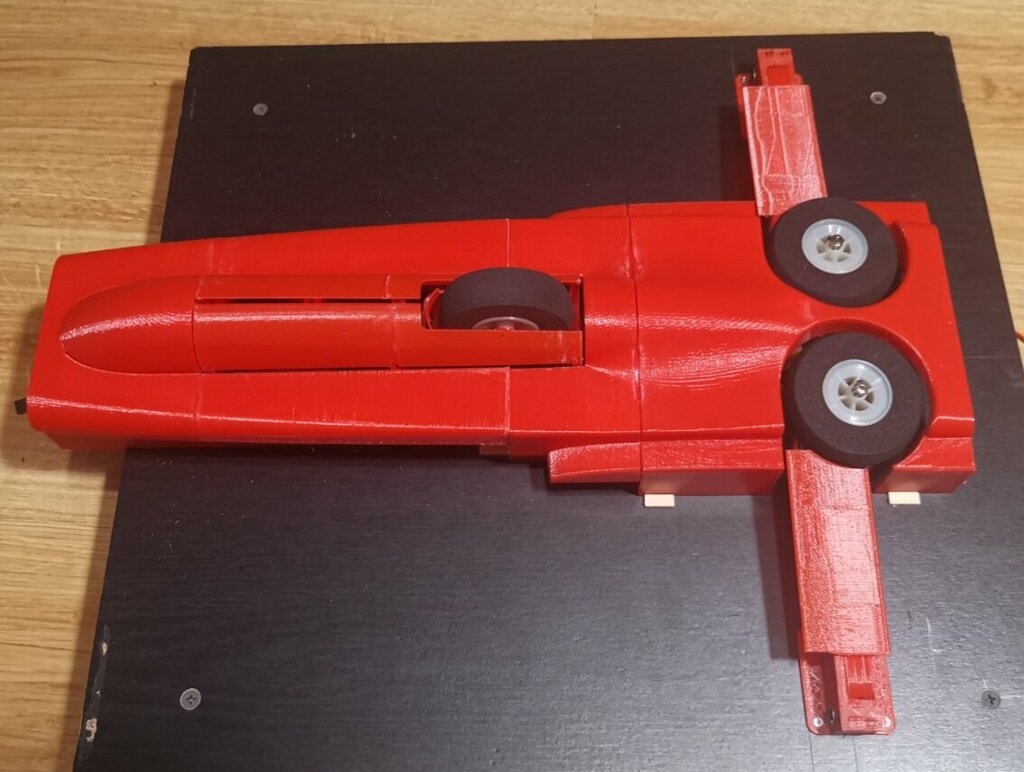

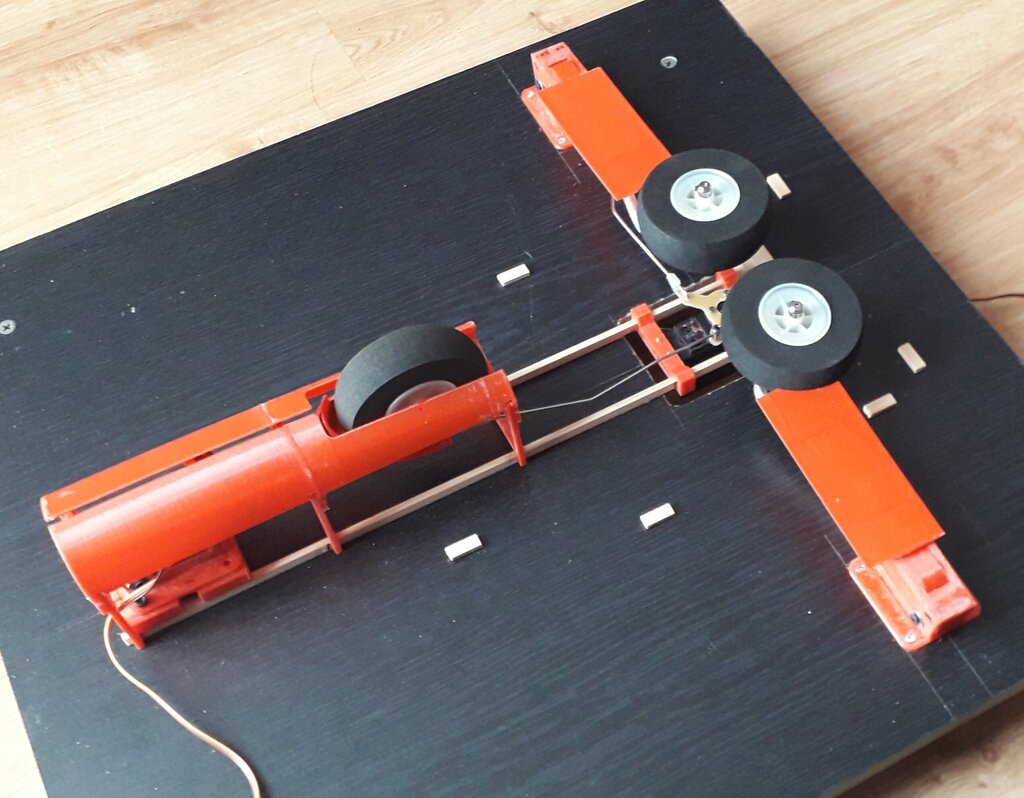

Prace nad podwoziem prawie ukończone, prototyp jest i działa. Musiałem przeprojektować kształt osłon przedniego podwozia bo w pierwszej wersji były po prostu w kształcie walca, a w oryginale są bardzo obłe i ładnie komponują się z wnękami podwozia głównego. Dla zobrazowania wydrukowałem kształt jaki będzie miał kadłub w tym miejscu. Udało się wszystkie trzy golenie otwierać jednym serwem, tak jak zaplanowałem. Zmodyfikowałem prostokątne osłony podwozia głównego, bo oryginalnie otwierały się za szeroko i daleko od koła co przy trawiastym lotnisku dla modelu nie jest najlepsze. W moim rozwiązaniu są przytwierdzone na stałe do goleni. Widok bez kształtek kadłuba. Działa też całkiem dobrze Zostało teraz wprojektowanie układu w model. video-64f8b70f705d0e9e513d6c731444fa01-V.mp4 video-700c37d4dafa126d72d8e2d27c9cd55e-V.mp4 -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

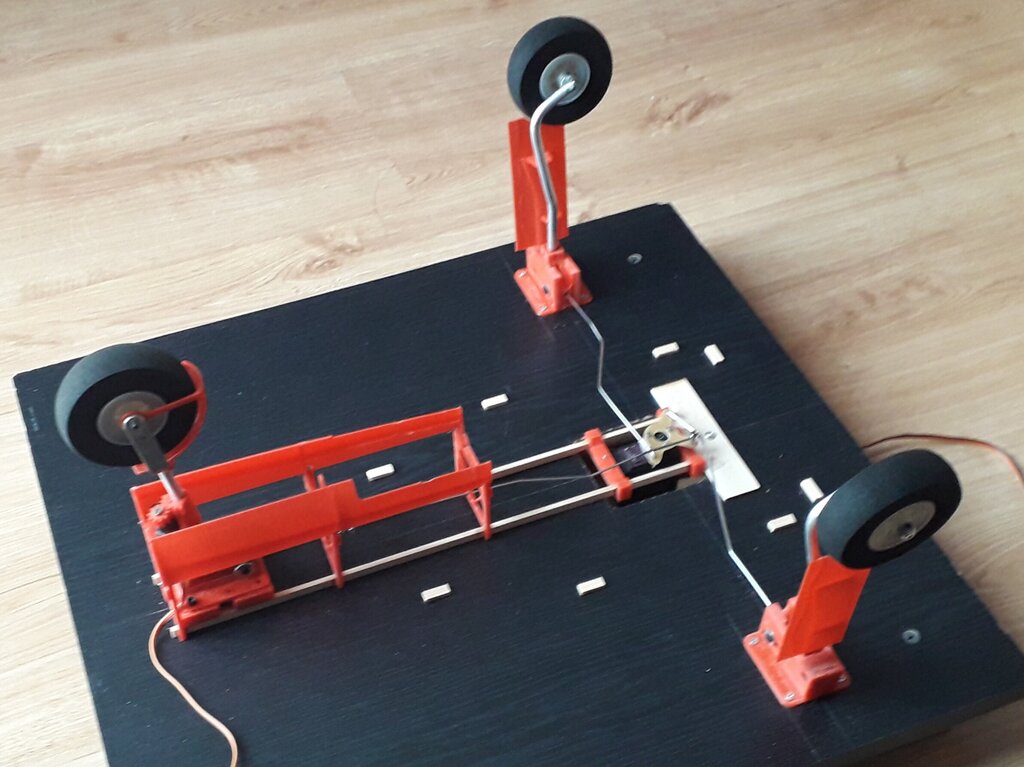

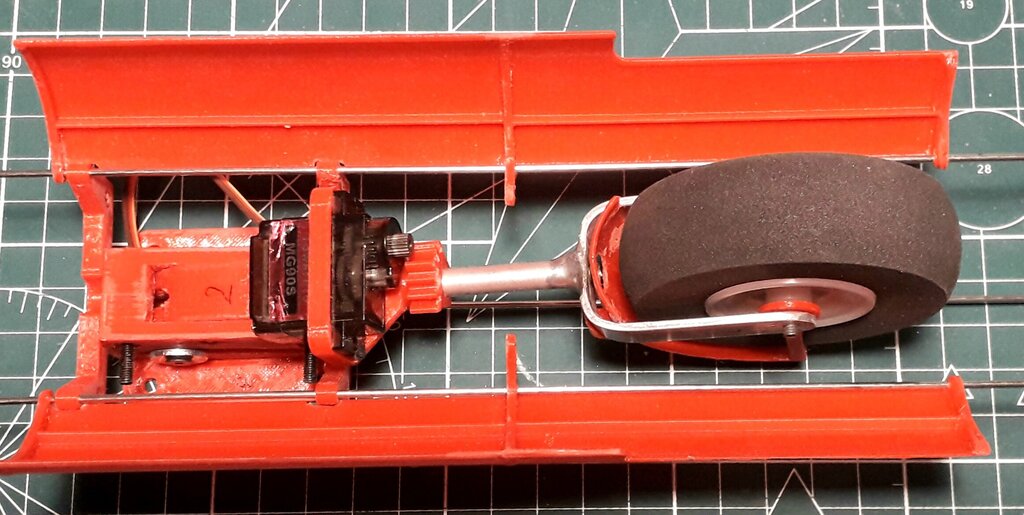

Tak wyszły pierwsze testy. Całkiem dobrze, kilka poprawek i będzie OK. Przednie podwozie skończone, teraz czas na główne. Tak się otwiera: video-9eceb7fa33739e6e5a9d06a67a900c8b-V.mp4 A tak skręca: video-80e62c4d7cf89bb36e4d37379335ff18-V.mp4 Teraz pora na zaprojektowanie podwozia głównego... ? Potem już z górki. Stanowisko testowe ? -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

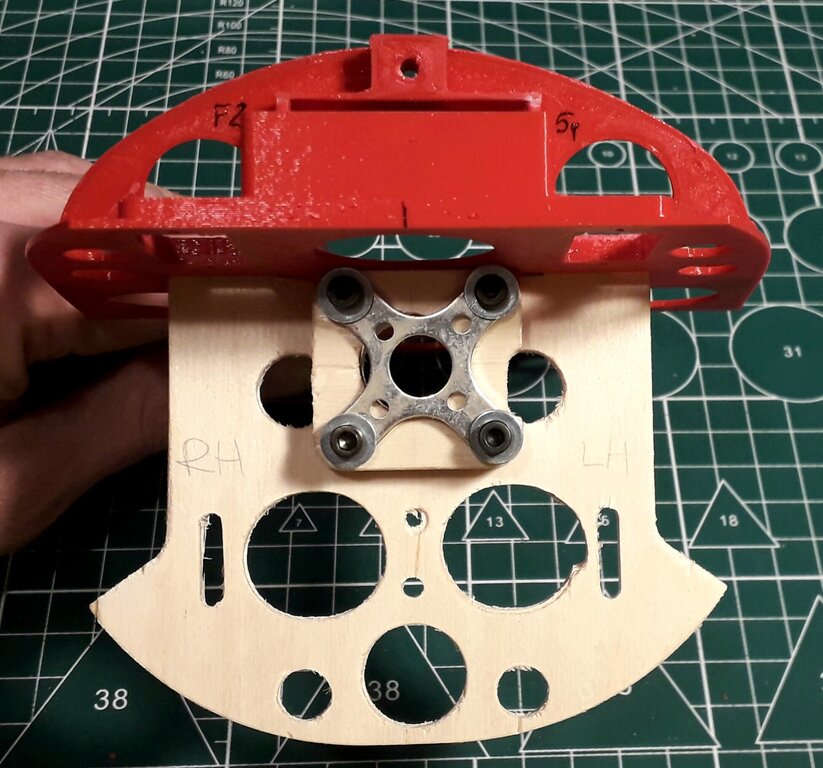

Poszedłem na łatwiznę i do testów wydrukowałem osłony na drukarce 3D. Wyszło obiecująco. Muszę dopracować jeszcze dźwignię otwierania i zamykania. Tak to ma wyglądać w teorii: Tak wychodzi otwarte: Tak zamknięte: A tak złożone, ale z otwartymi osłonami: Muszę dopracować parę szczegółów, ale już prawie jest. -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

Będę musiał porobić kilka doświadczeń..... jak mi coś wyjdzie to się podzielę spostrzeżeniami -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

Raczej chodziło mi o to, by po wyschnięciu balsa zachowała swój kształt po zdjęciu z "kopyta". Myślałem, że może jak po zamocowaniu balsy na kopycie dodatkowo "pomaluję" czy przesączę ją rozcieńczonym wikolem to dostanę twarda balsowa skorupę? -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

Mam pytanie z działu techniki wykonania.... Oczywiście pracuję teraz nad podwoziem Orlika, jestem na etapie projektowania osłon przedniego koła. Chciałbym je wykonać z balsy bo mają kształt walca. Zastanawiałem się jaką techniką to zrobić, czy namoczyć balsę w wodzie aż będzie elastyczna i na kawałku rurki ułożyć ją do wyschnięcia? A może nim wyschnie to pomalować ją wikolem czy co? Chciałbym by po wyschnięciu była trwała skorupa, lekka, ale odwzorowująca kształt walca. Myślałem o sklejce 1mm grubości, a średnica na której chcę ją owinąć to 50mm. Ktoś może ma swój sposób na takie formowanie balsy?