Stearman

Modelarz-

Postów

466 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

6

Treść opublikowana przez Stearman

-

Nie ma czego współczuć, praca włożona w budowę modelu naprawdę się opłacała mimo kiepskiego końca. Jako konstruktor, zdaję sobie sprawę ile masy trzeba dodać na dziób by zmienić wyważenie i czasem to po prostu się nie opłaca. Poza tym była szansa, że to za duże wychylenia... A co najważniejsze... ? pilot miał nieodpartą pokusę na rostrzygniecię tego samego dnia ???

-

Witam, Wczoraj udało się oblatać Wilgę, i to w sumie jedna z dwóch rzeczy jakie się udały Ten czas zadumy i nostalgii za tym co minęło stał się udziałem Wilgi DRACO.... ale po kolei.. Wilga Draco wykonała dwa loty. Pierwszy (53s) zakończony udanym lądowaniem, drugi (25s)zakończony udanym kretem. Uwagi po oblocie: Ciąg wystarczający z dużą nadwyżką mocy, jak widać model szedł pięknie pionowo do góry jak rakieta wysysając akumulator Sterowność. W pierwszym locie bardzo słaba reakcja na stery, samolot leciała tam gdzie chciał jak latająca cegła z dużym uślizgiem. Ledwo wyladowałem. W drugim locie doradzono mi zmniejszenie wychyleń i zmiksowanie steru kierunku z lotkami co niestety spowodowało, że model był jeszcze mniej sterowny.... CG Mam wrażenie, że mimo wyliczeń i ustawień środek ciężkości był za bardzo na ogonie. Za krótko leciałem bym mógł sprawdzić wytrymowanie. Widać jednak na filmie, że najchętniej model leciał jak rakieta do góry. Masa - oczywiście za duża, konstruktor został poinformowany i ochrzaniony Klapy - użyte tylko podczas pierwszego startu na 50% wychylenia. Wnioski: Na ten spektakularny koniec złożyły się: 40% złe wyważenie + 40% na duża masa + 20% umiejętności pilota = KRET Wydaje się, że ta relacja z budowy może posłużyć jako przykład jak NIE budować modeli, jednak pare rozwiązań było całkiem dobrych, a doświadczenie nieocenione. Wilga DRACO już nie poleci, ale będzie mocnym fundamentem projektu Wilga DRACO bis który może zamieszczę na forum... bo w końcu któryś model musi polecieć Ku pamięci..... Ku przestrodze.... Pierwszy lot... petal_20221031_093808.mp4 Pierwsze lądowanie.... DRACO Flight 1 landing.mp4 Ostatni lot.... DRACO Flight 3.mp4 Dzięki za śledzenie budowy DRACO i pomoc... do zobaczenie na lotnisku

-

Myślę, że jeszcze w tym sezonie znajdzie się jakiś ładny dzień na oblot Jedno jest pewne, jak będzie chciała latać i poleci to wycisnę z niej wszystko, oj lekko nie będzie miała zwłaszcza, że jestem szorstkim pilotem ?

-

Niestety pogoda dzisiaj nie dopisała na oblot, ale co się odwlecze to.... ? Model ukończony, doświadczenie zdobyte. Wnioski i poprawy konstrukcji po oblocie Dziękuję za wszystkie rady, podpowiedzi i opinie fanów Wilgi Projekt rozrósł się troszkę i oddalił od pierwotnych założeń Wilgi 35.... myślę, że po doświadczeniach z budowy DRACO warto wrócić do źródła. Nadal pozostała do zaprojektowania i wykonania klasyczna Wilga 35 jako trener o przyzwoitych właściwościach lotnych. To już w nowym wątku, jako kontynuacja tego projektu.... jeśli będzie jakiś odzew i zainteresowanie forumowiczów. Jak się uda wykonać oblot jeszcze w tym sezonie podzielę się doświadczeniami, jeśli nie to Draco przezimuje u mnie w nienaruszonym stanie... aż do wiosny Kolejne projekty czekają.... Pozdrawiam Wszystkich, wielkie dzięki

-

-

Jasne, dam znać ? Może stres będzie mniejszy ? Na żywo widać więcej niedociągnięć, ale i model robi lepsze wrażenie... A jak będzie latała... zobaczymy. Warto dzielić się doświadczeniami ?

-

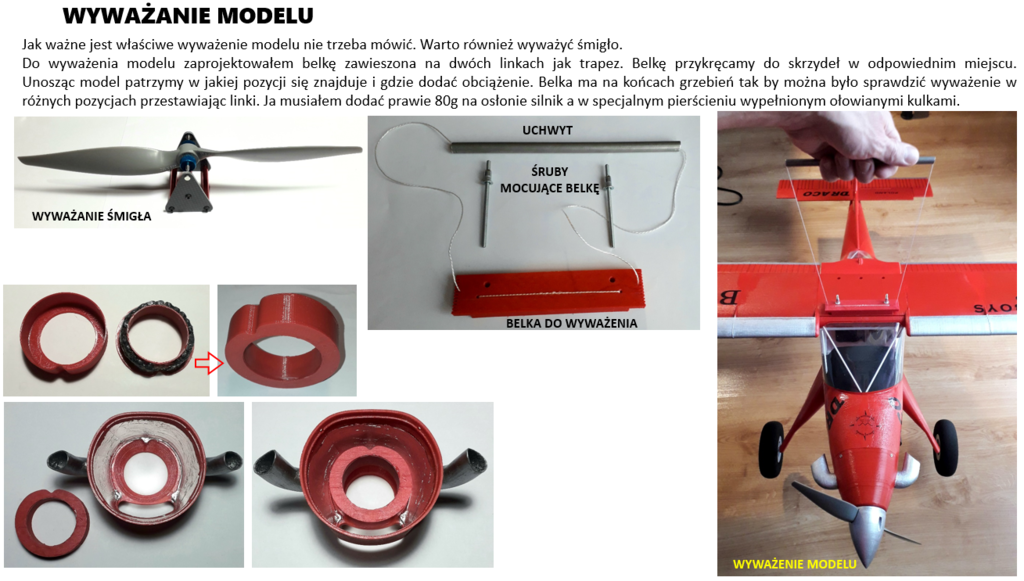

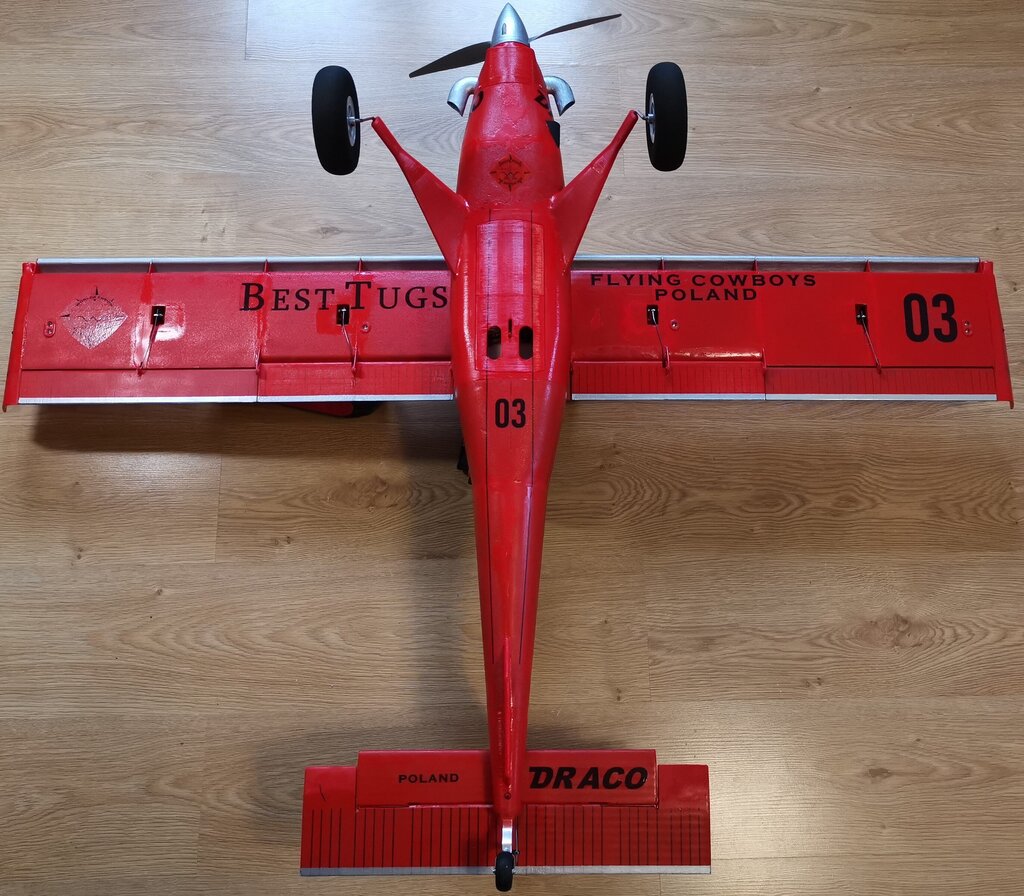

Dzięki... i powiem, że nie byłem fanem DRACO a klasycznej Wilgi, ale w miarę postępówbudowy naprawdę spodobał mi się ten samolot i wyszedł nie najgorzej. Sporo się nauczyłem ? Trochę ciężka wyszla, musiałem dodać jeszcze trochę masy na przód prawie 80g dla wyważenia. Do lotu z akumulatorem wyszła masa startowa 2200g przy ciągu maksymalnym napędu 2300g więc może nie będzie tak źle.

-

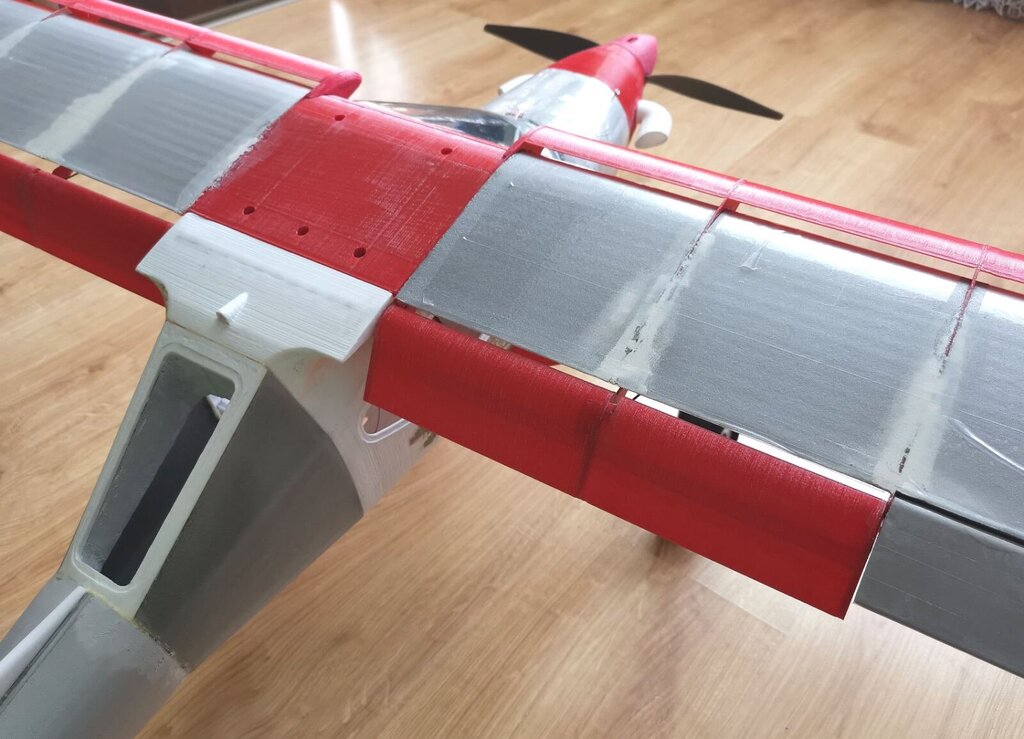

99% projektu skończone.... jeszcze wyważenie... i czekać na dobrą pogodę.... Obszerniej opiszę końcową fazę.... niedługo Teraz wrzucam kilka zdjęć.... sorry za jakość, pochmurno dzisiaj 2200g masa do startu...

-

Pewnie masz rację, nie wykluczam ? ale narazie do oblotu założę te co mam.... nie są takie baloniaste jak powinny, ale też nieźle się prezentują ?? Może poszukam jakiś zamienników bo te od FunCub to jakieś takie... wyglądają jak styropianowe.

-

-

-

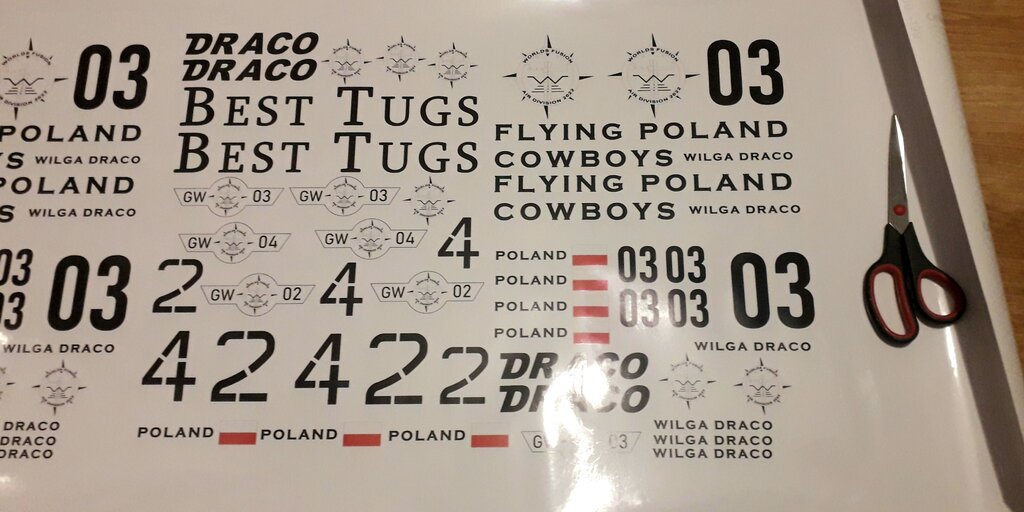

Przyszły nalepki na DRACO, ciekaw jestem co z tego wyjdzie bo pierwszy raz będę oklejał model... Mam porównanie, naklejka robiona przeze mnie i kupna. Z kupą trzeba trochę wprawy bo folia łatwo się marszczy. Zobaczę czy nie będzie się odklejać, ale wydaje się być ok. Pierwsze próby...

-

-

Kadłub dzisiaj gotowy na naklejki, tak wyglądał wczoraj przed malowaniem... ... A tak dzisiaj po malowaniu i podrasowaniu markerem przed oklejaniem....

-

Bardzo dobry pomysł, myślałem o jakiejś osłonie, ale patent z folią aluminiową najbardziej mi się podoba ??

-

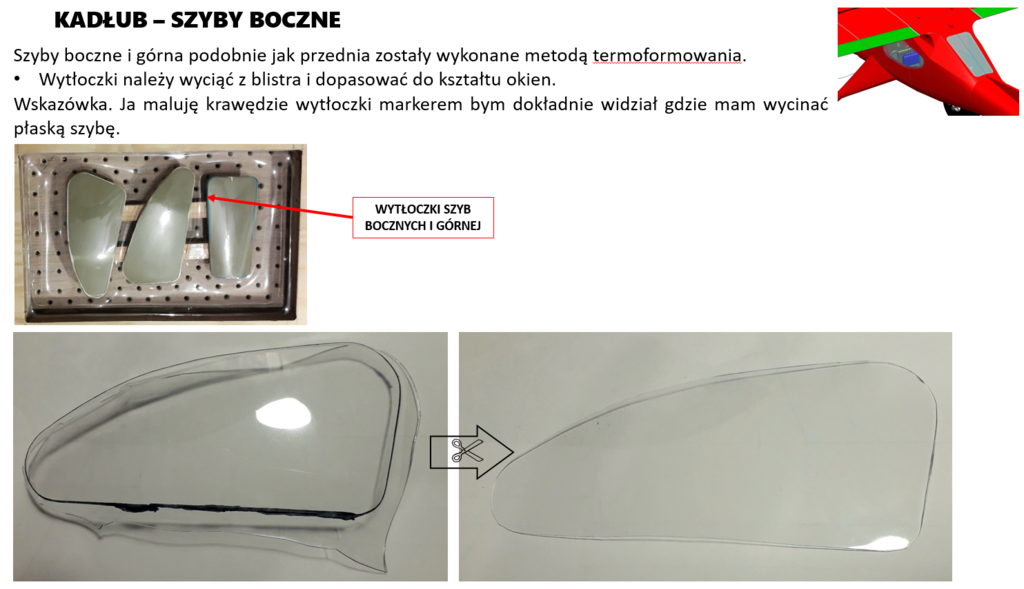

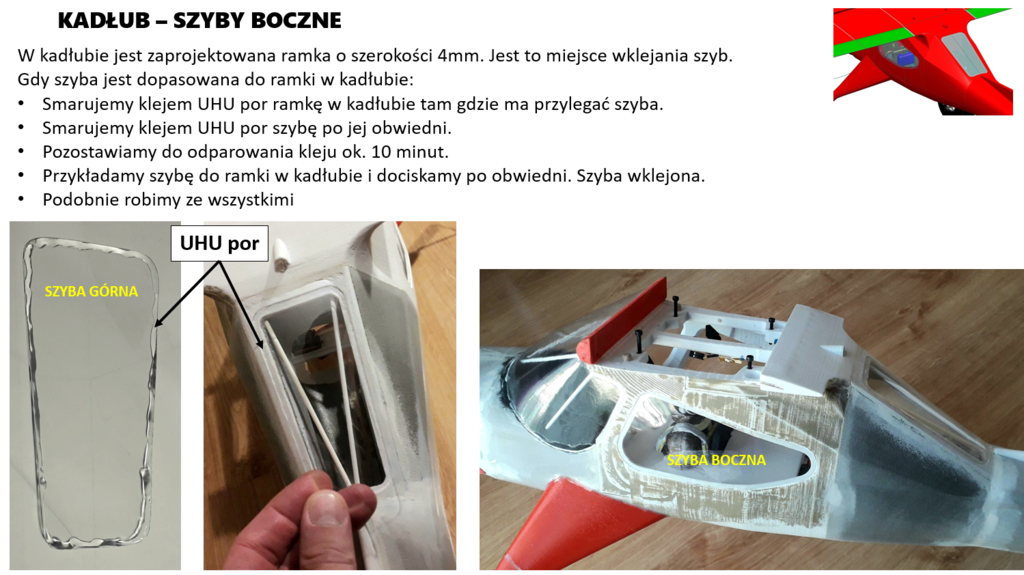

Wszystko wygląda znacznie lepiej po kilku warstwach farby ? Dokończenie szkolenia było konieczne by dalej dokończyć prace. Szyby boczne i tylną, podobnie jak przednią robiłem sam, ale nie miałem czasu na wykończenie kopyt i czekałem na wolną chwilę.. zupełnie jak na przesyłkę.... kilka dni ? Wczoraj je w końcu ogarnąłem... ?

-

I w końcu szyby dotarły i można wykończyć malowaniem. Niestety muszę pomyśleć o jakimś pokryciu modelu papierem czy czymś innym bo po zdjęciu taśmy ochronnej powychodziły wszystkie nierówności styropianu i szpachlowania. Cóż dopiero się uczę. Maluje przy dużym wietrze i dokończę projekt nawet jak nie będzie tak efektowny jak bym chciał... ?

-

Czekając na szyby cd.... Coraz bliżej malowania..... I po malowaniu może jakieś naklejki..... oczywiście czarne

-

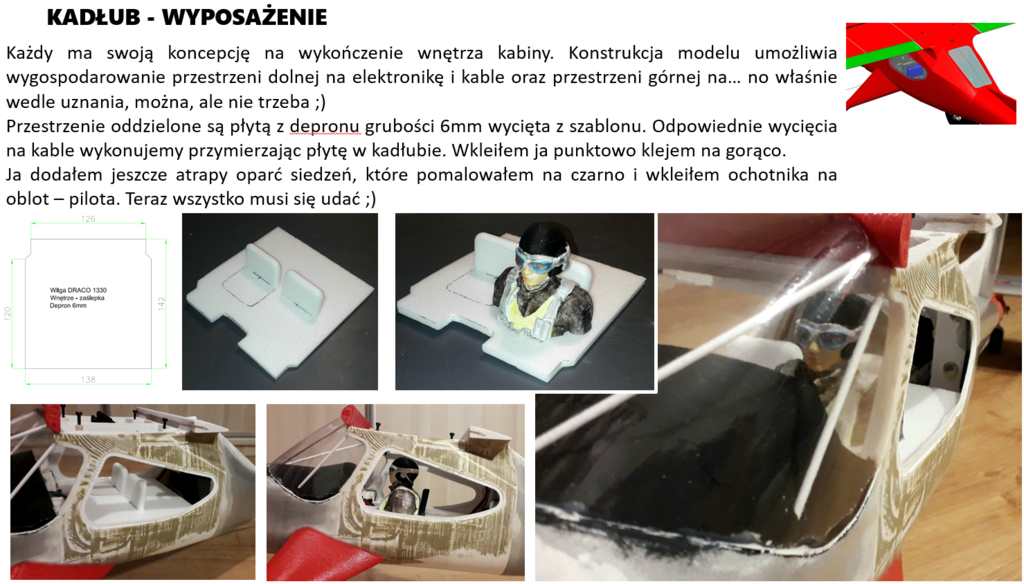

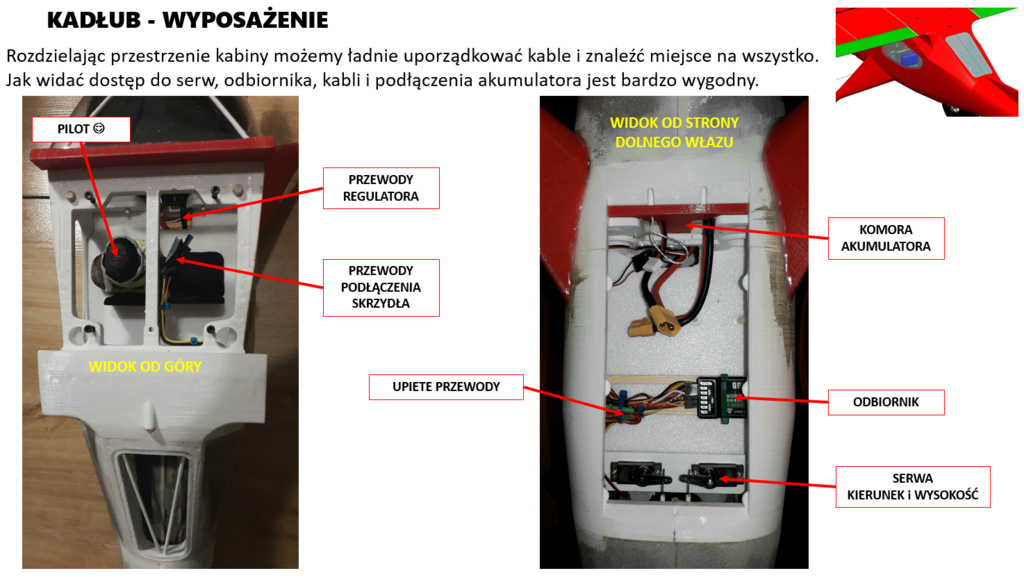

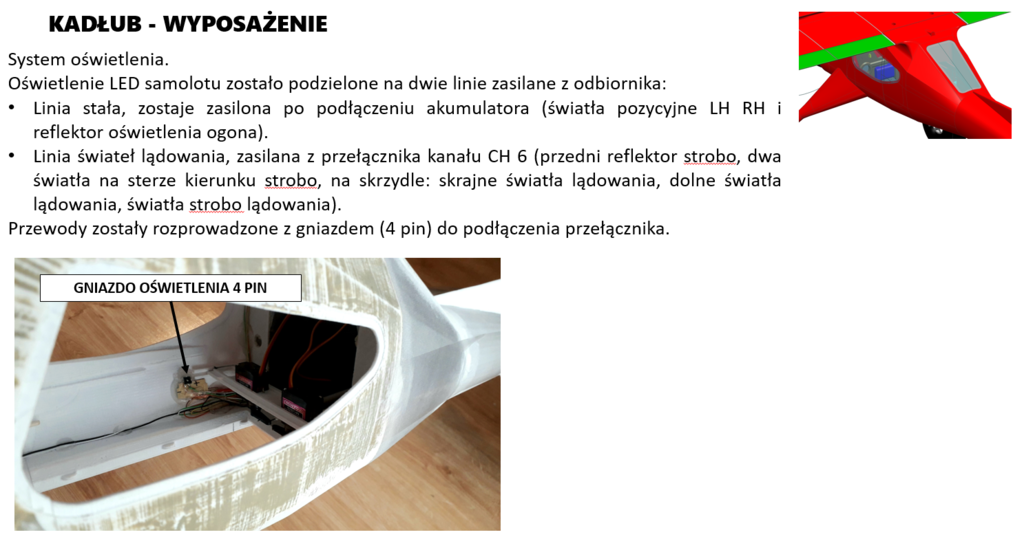

Ostatnie prace przed malowaniem..... Powoli wykańczam wnętrze, czekając na szyby. Spinam kable, sprawdzam podłączenia. Udało mi się wygospodarować w kabinie trochę miejsca na płaskie oddzielenie elektroniki depronem 6mm. Nawet znalazło się miejsce na atrapy siedzeń i miejsce na pilota. Zostawię tak biało, tylko siedzenia na czarno pomaluje. Niestety z odważnych pilotów został tylko ten najbardziej doświadczony z drugiej Wojny, ale co tam... przy oblocie doświadczenia nigdy za wiele... ? Mogłem wszystko spiąć i sprawdzić mój autorski system oświetlenia. Wyszło całkiem nieźle. Na stałe świecą się światła pozycyjne na końcówkach skrzydeł (jeszcze nie pomalowane na czerwony i zielony) oraz reflektor oświetlający ogon. Przełącznikiem na aparaturze włączam światła lądowania... i zaczyna się dyskoteka... ale prawie jak w oryginale... ? w końcu to samolot do lądowań specjalnych ? video-43fe8006b89e5d335812c108eebca0f6-V.mp4 video-8809afefb247dc5e0c6d12fde91901fd-V.mp4

-

-

-

-

Myślę, że swój prawdziwy charakter pokaże dopiero po malowaniu, a jak przetrwa oblot to dostanie oznaczenie DRACO ?

-

Złożyłem wszystko na szybko do zdjęcia. Niestety z uwagi na porę dnia zamiast puszki dla odniesienia użyłem miarki. Jest rozciągnięte dokładnie na 1m. Niestety wszystko przed malowaniem więc nie ma takiego efektu jaki będzie potem. Co do masy: Masa do startu z całym wyposażeniem 2100g przy ciągu statycznymsilnika max 2300g. Powinna dać radę unieść się w powietrze, choć jest przyciężka ta Wilga.

-

Jutro w dzień postaram się jakoś zklecić z grubsza do kupy wszystko, zrobię zdjęcie, z odpowiednią puszką ? i zważę... Trzeba trochę wyobraźni, bo lotki i klapy zakochuje po malowaniu.