Stearman

Modelarz-

Postów

466 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

6

Treść opublikowana przez Stearman

-

DRACO powstaje, powoli ale do przodu. Muszę się zebrać by to opisać krok po kroku. Mam już pomysł jak ukryć dzwignie steru wysokości i kierunku wewnątrz kadłuba, muszę tylko sprawdzić czy zadziała. Może jutro to opiszę, w skrócie, przykleiłem już część #3 i wyciąłem drutem belkę ogonową i ster wysokości. Jutro postaram się wrzucić relację krok po kroku, ale jest dobrze ??

-

Michał, dobra robota i niesamowite postępy. 3 oblot to już będzie rutyna ?? I jak na racera ma niezłą prędkość w locie poziomym. Warto by ją jakoś zmierzyć.

-

Dzięki

-

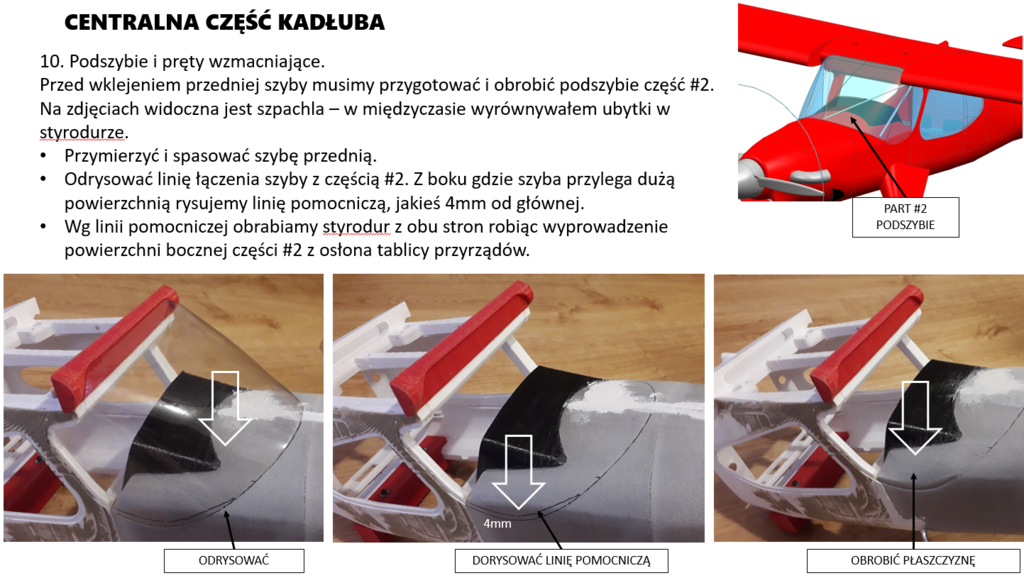

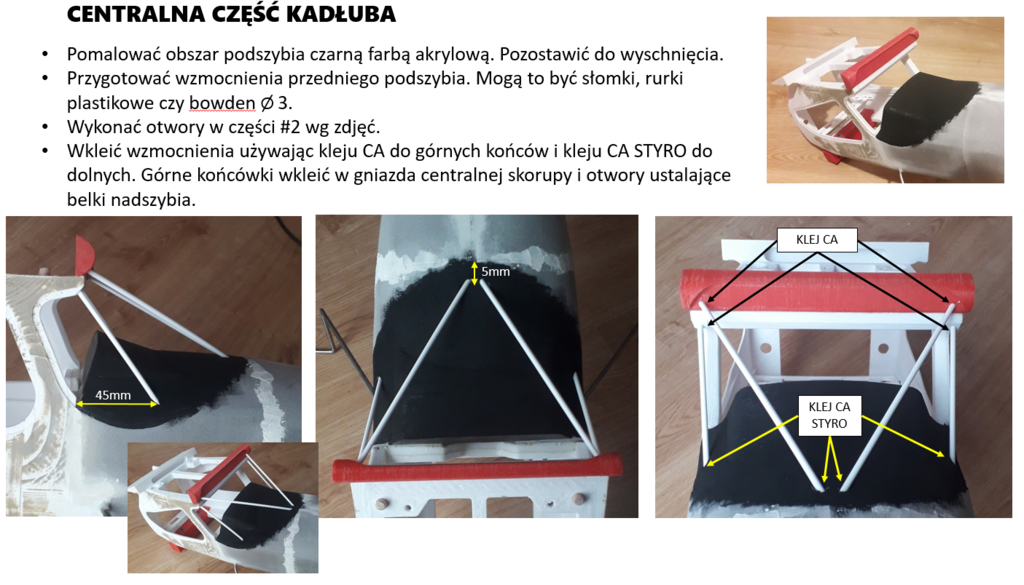

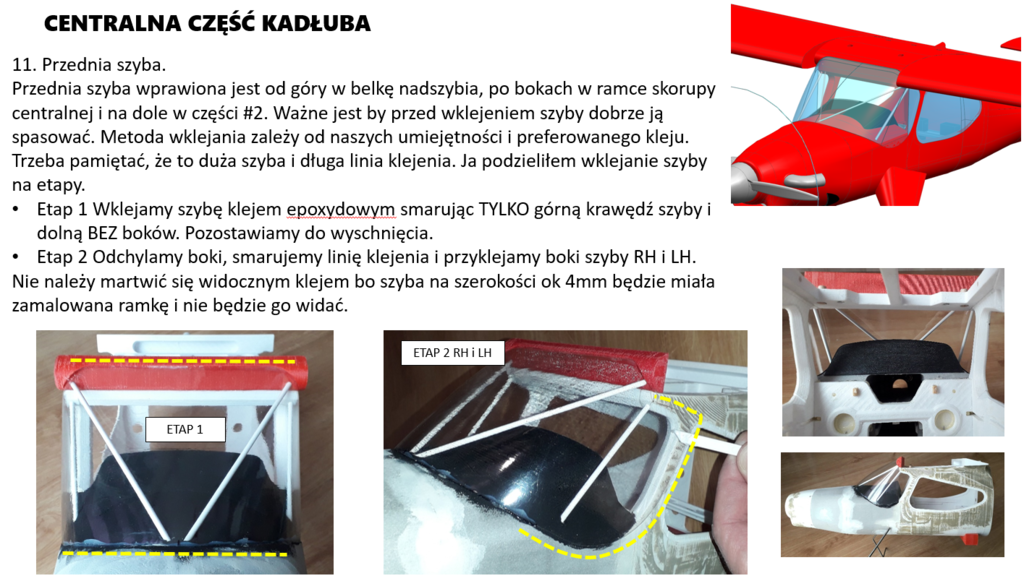

Przednia szyba i podszybie.... Wyszło całkiem nieźle, DRACO powoli zaczyna nabierać charakteru. Trochę wygładzania, szpachlowania i przednia część kadłuba skończona. Resztę szyb wkleję później. Teraz trochę nagłówkować się z rozwiązaniem ogona i napędu steru wysokości i kierunku oraz koła ogonowego. Chciałbym by bowdeny były całkowicie schowane w kadłubie.... wyzwanie bo miejsca nei ma za wiele.

-

-

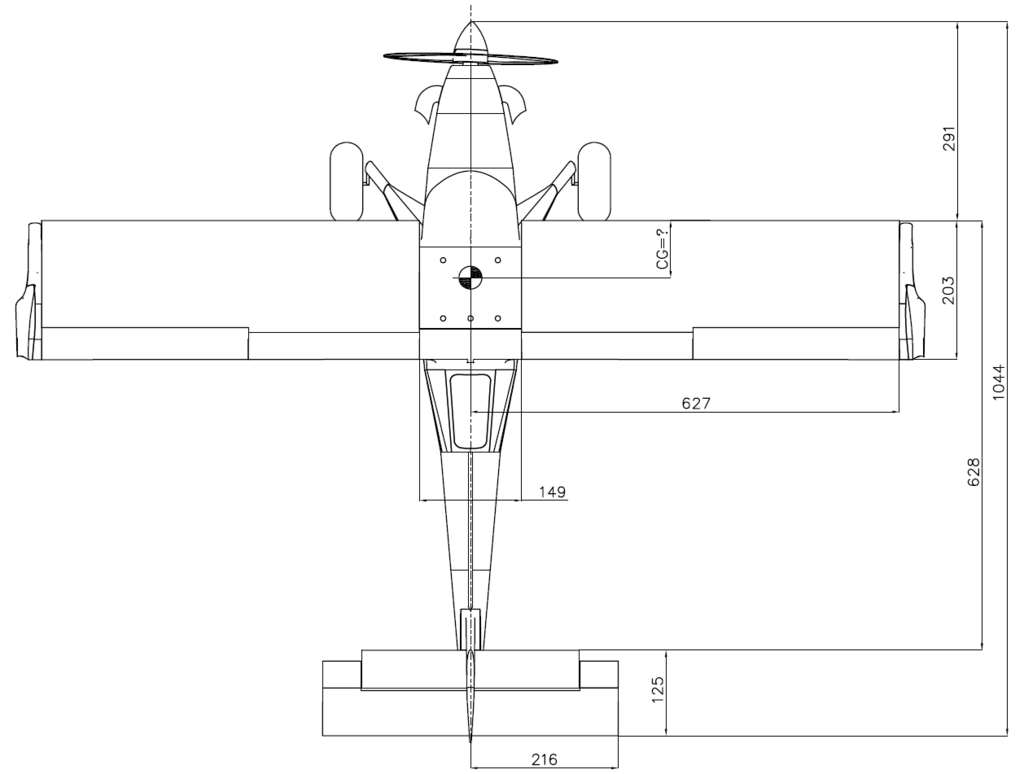

A tak w międzyczasie, czy ktoś może pomóc mi w obliczeniu CG ? Policzyłem coś sam, ale nie wiem czy dobrze...

-

-

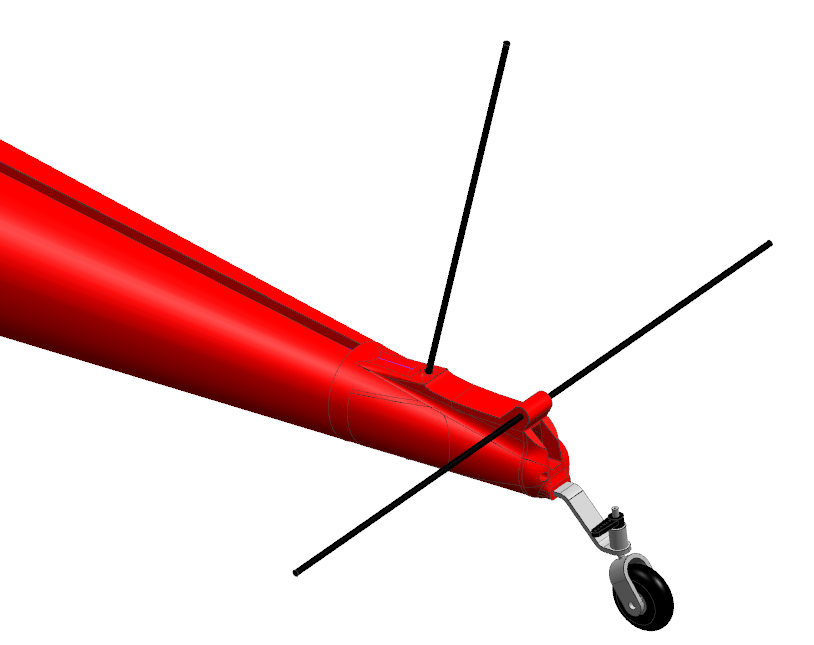

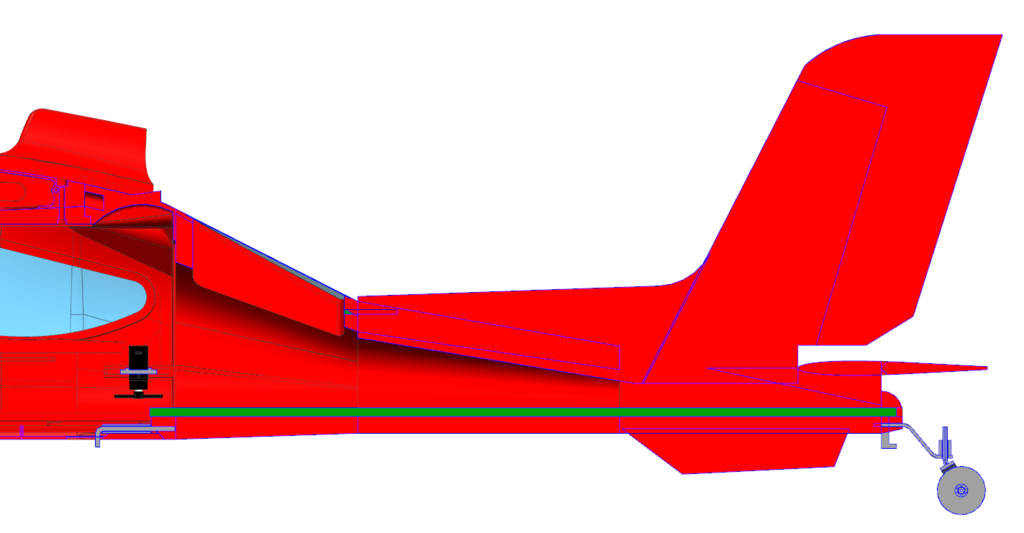

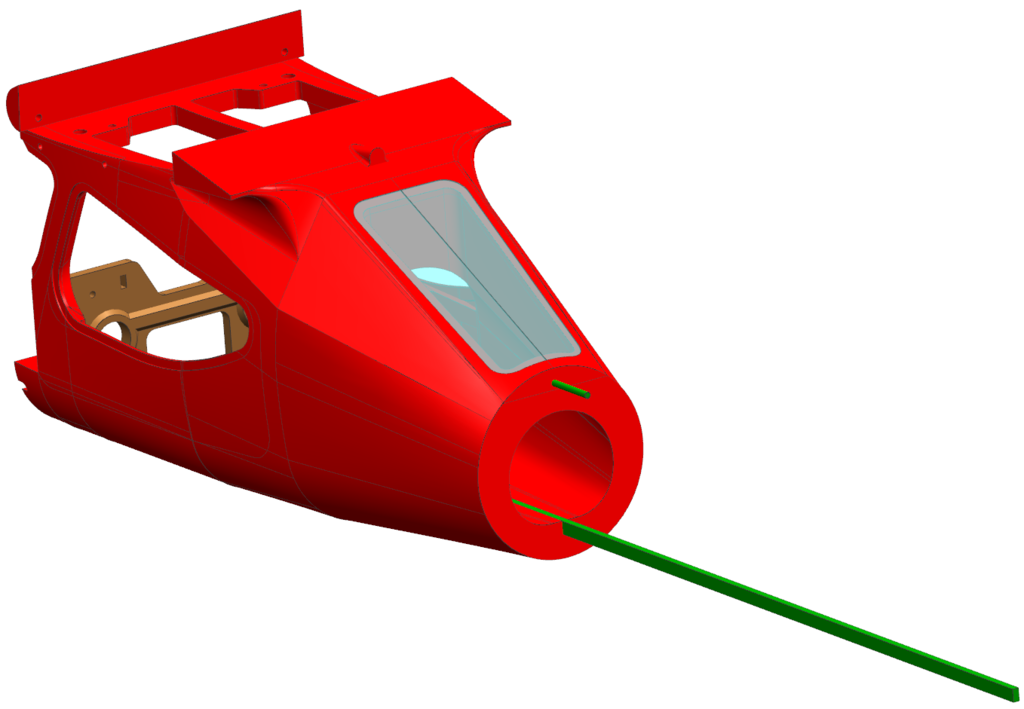

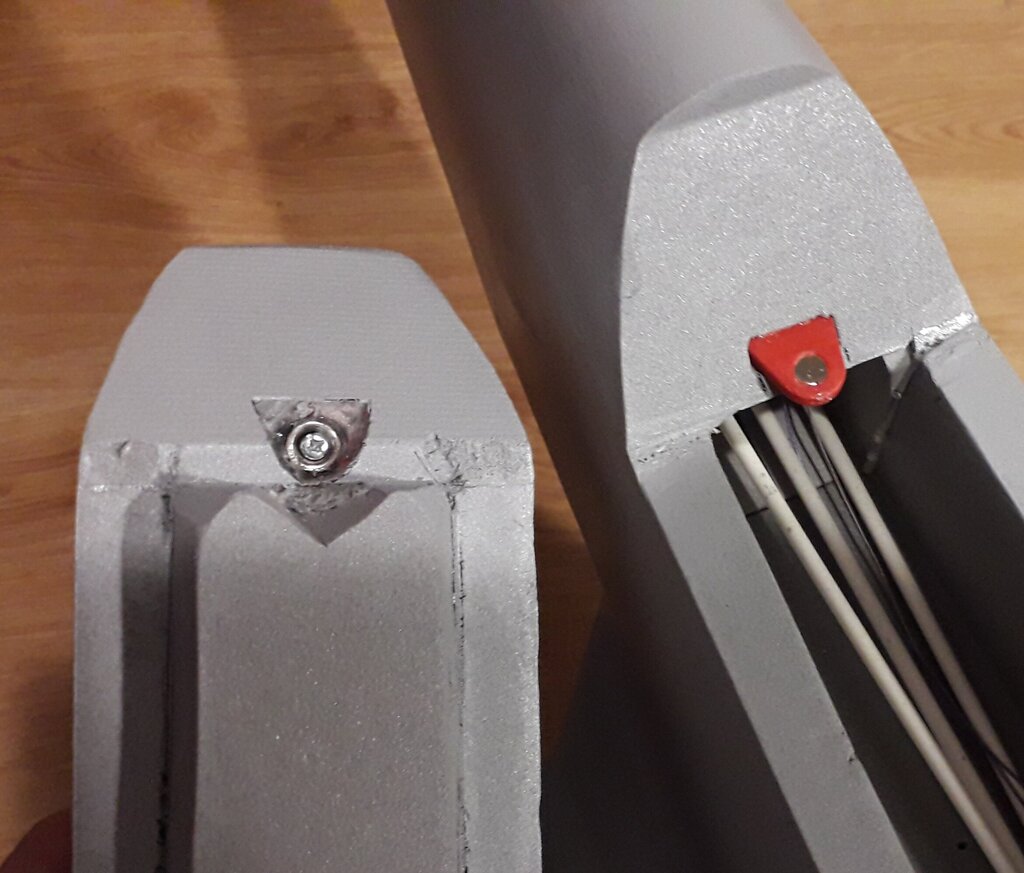

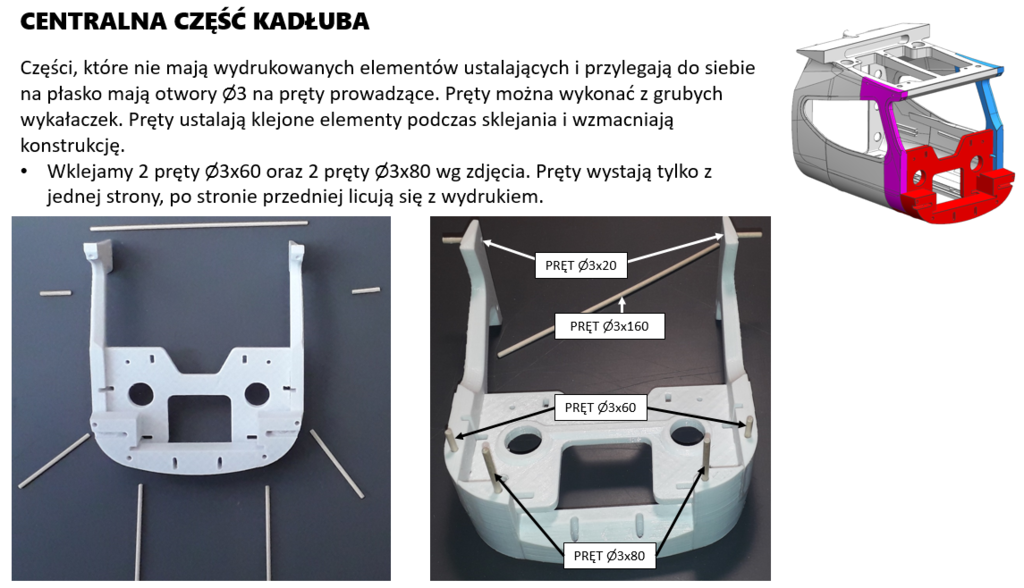

Obawiam się, że będziesz rozczarowany ? Fakt to najsłabsze miejsce kadłuba, ale dla tego konkretnego modelu nie wymaga ono jakiś wyrafinowanych rozwiązań. Wiadomo, że największe obciążenia podczas startu, lądowania, zadzierania nosa będą chciały rozerwać dolna część kadłuba, a ściskać górną w tym przekroju. Sam przekrój w tym miejscu jest zbliżony do okręgu o dużej średnicy ok 90mm co samo w sobie zapewnia wystarczającą sztywność dla obciążeń skrętnych od usterzenia. Oczywiście jak większość konstruktorów mam skłonność do nadmiernego przesztywniania konstrukcji i budowania latających "czołgów". Ma to swoje zalety dla początkujących bo po poważnym krecie uszkodzenia są minimalne, ale cierpi na tym masa modelu i nasza satysfakcja, że można było zrobić coś lepiej. Tak więc rozwiązanie klasyczne, na dole podłużnica z listewki 3x6 (zielony kolor) jako struna usztywniająca i pomagająca w trakcie montażu utrzymać oś samolotu. Spina kolejne elementy i na końcu tylną goleń. Mocowana jest w skorupie centralnej a kończy się ..... na końcu ? U góry przekroju tylko szpilka wzmacniająca połączenie z pionowa płetwa usztywniającą. Moim zdaniem to aż nadto w temacie usztywnienia. Jak dodamy do tego fakt, że model pewnie pokryję taśmą, która dodatkowo wzmacnia poszycie to będzie wystarczające. Szczerze.... gdyby nie to, że dolna podłużnica pomaga w pozycjonowaniu i sklejaniu części to bym jej nie dawał wcale. Inna sprawa gdyby to był holownik.... wtedy pewnie dolna podłużnica musiałaby biec od wręgi przedniej. Choć spokojnie i w DRACO można założyć na końcu podłużnicy hak.. teraz już się nie holuje, ale może jakiś baner reklamowy czy coś ?

-

-

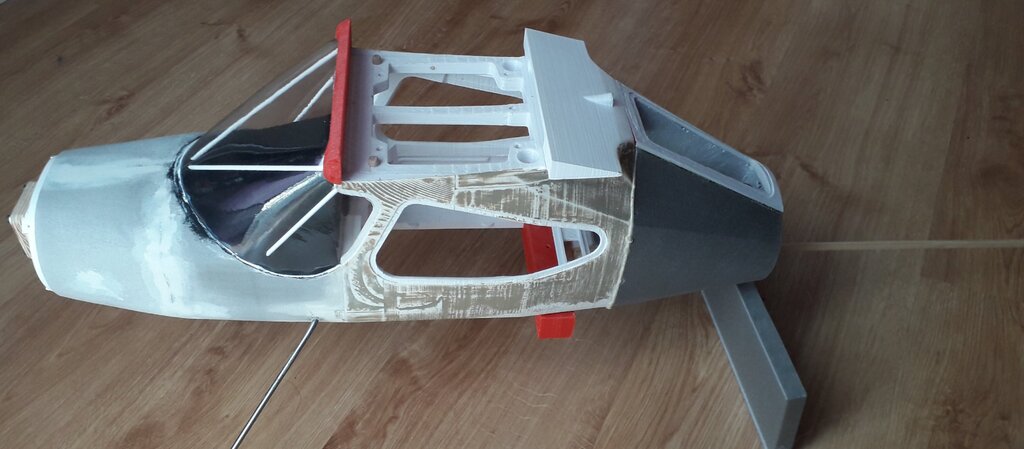

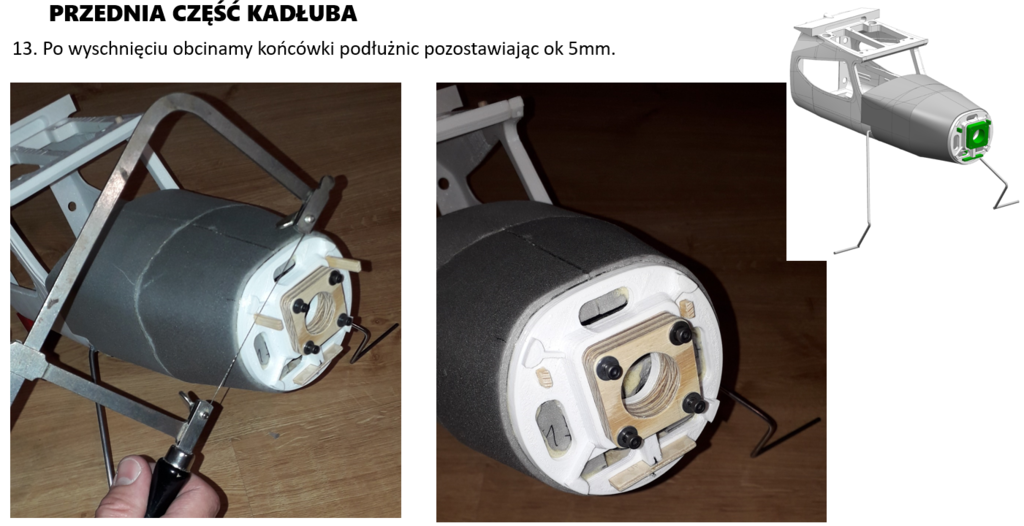

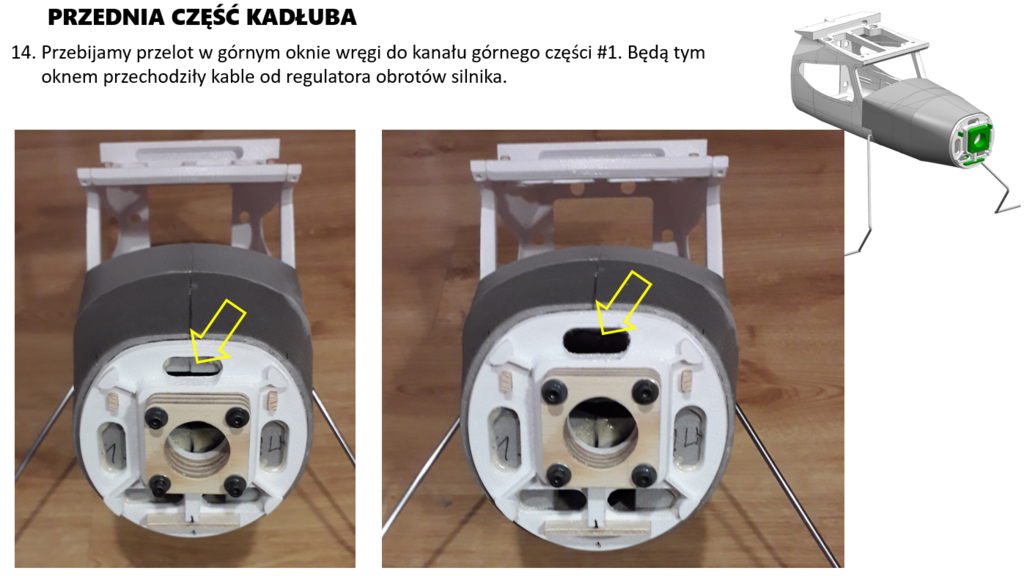

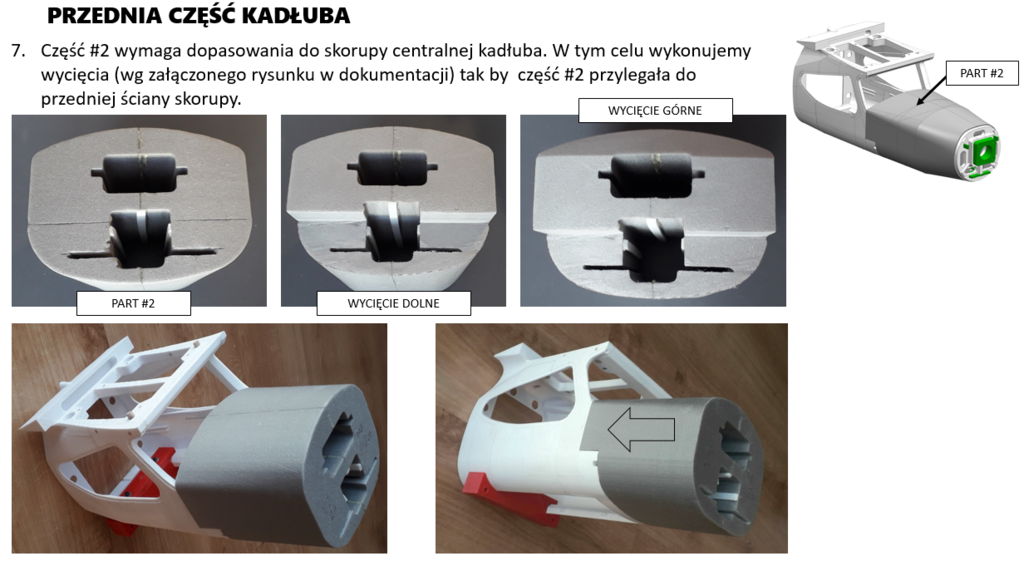

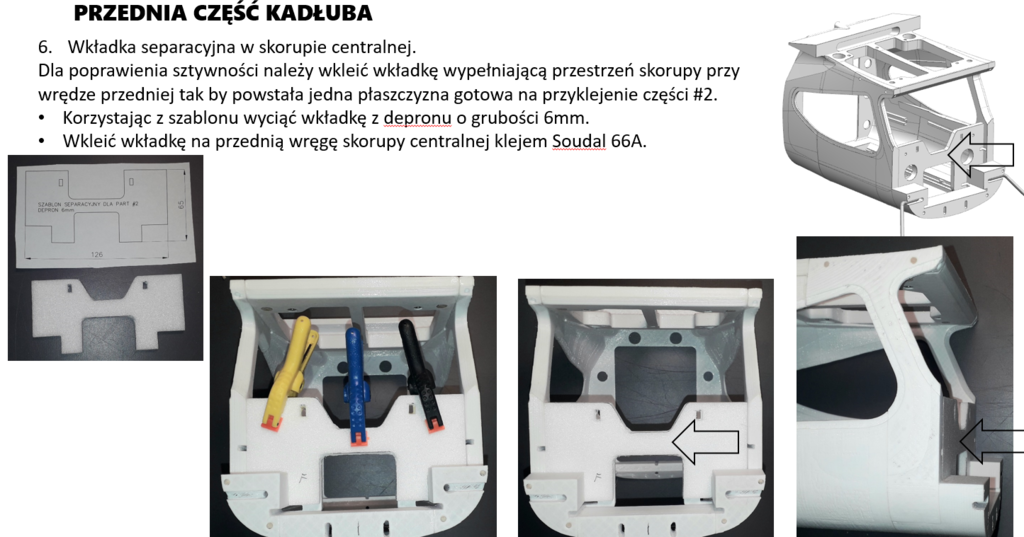

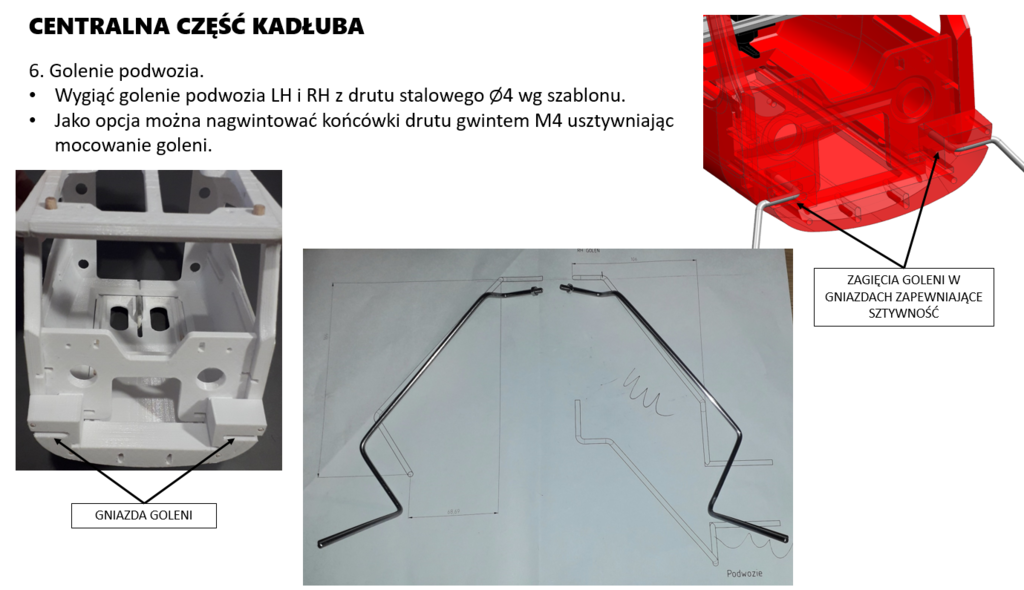

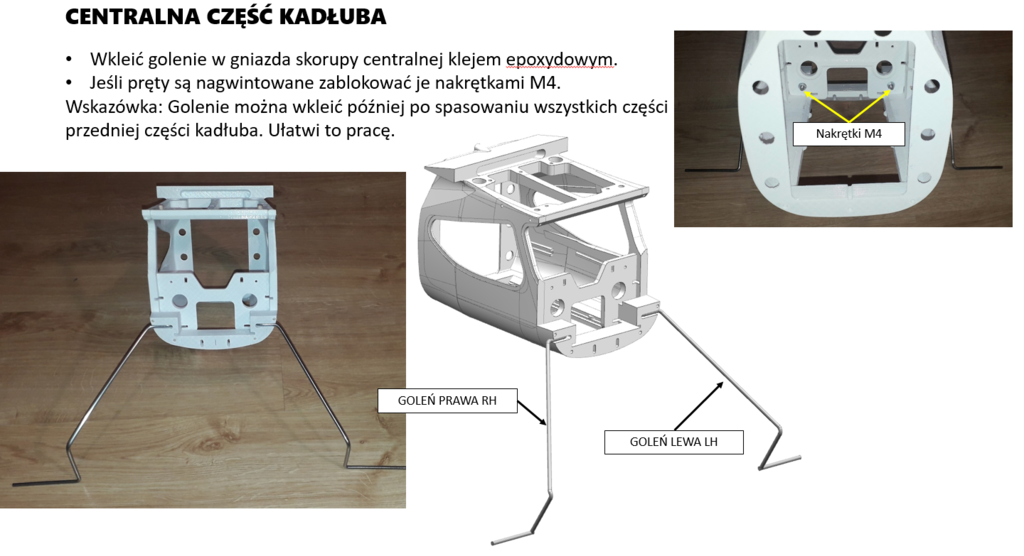

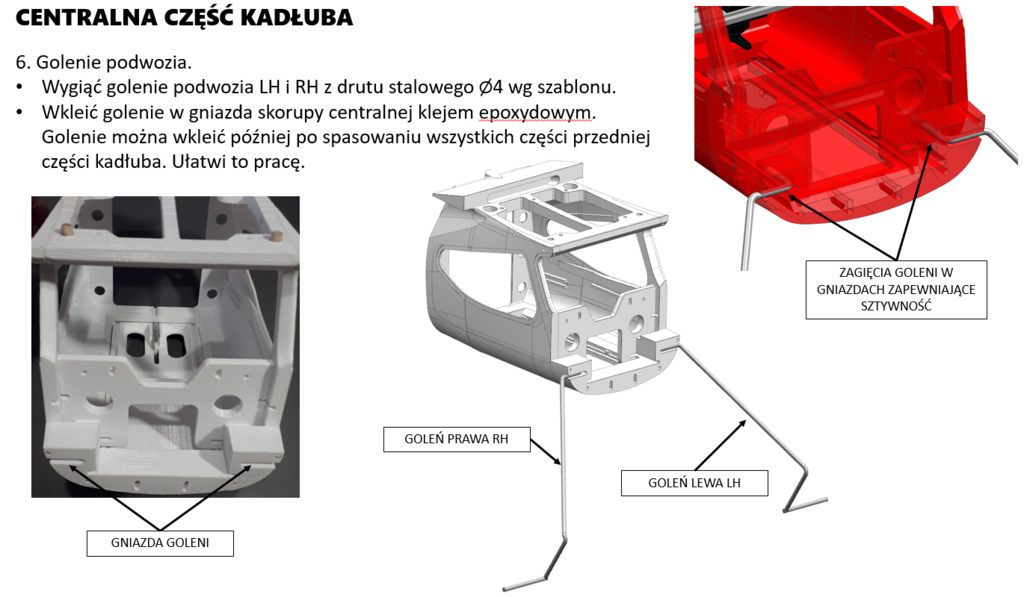

Golenie wklejone, całkiem sztywne, a jednocześnie końcówki na tyle sprężyste by amortyzować nierówności podłoża. Część #2 z XPS wklejona. Wszystko bardzo się usztywniło, pozostały kolejne części....

-

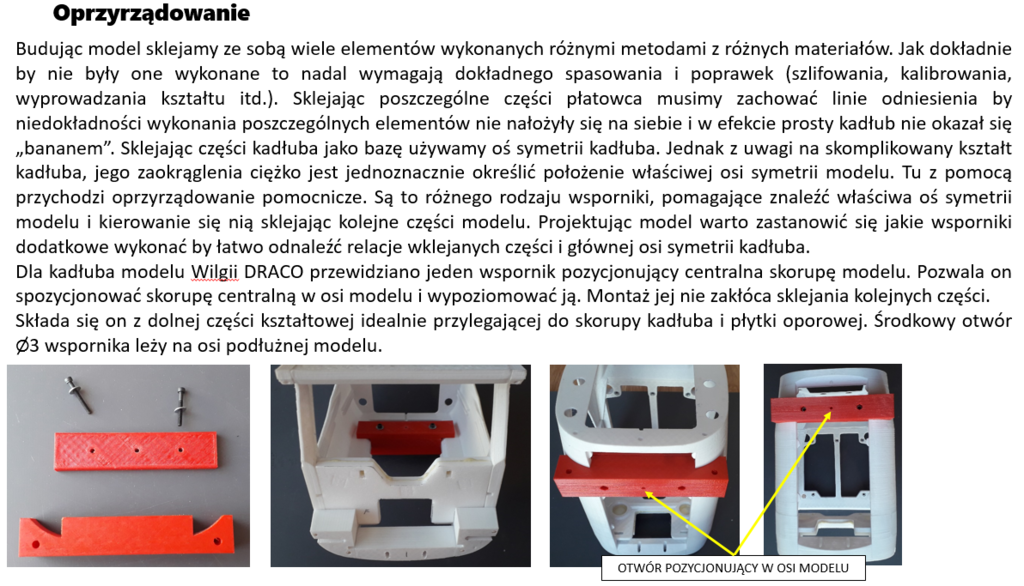

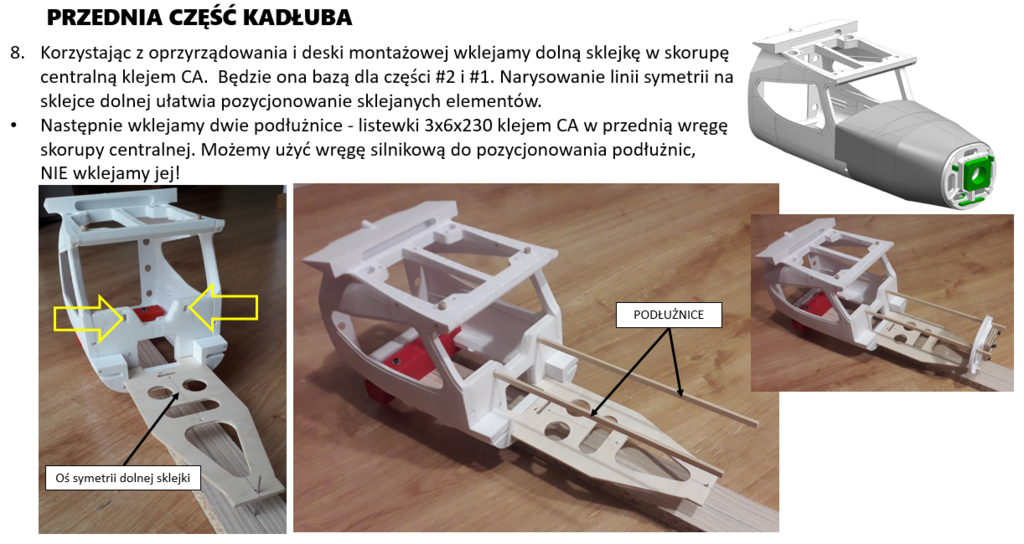

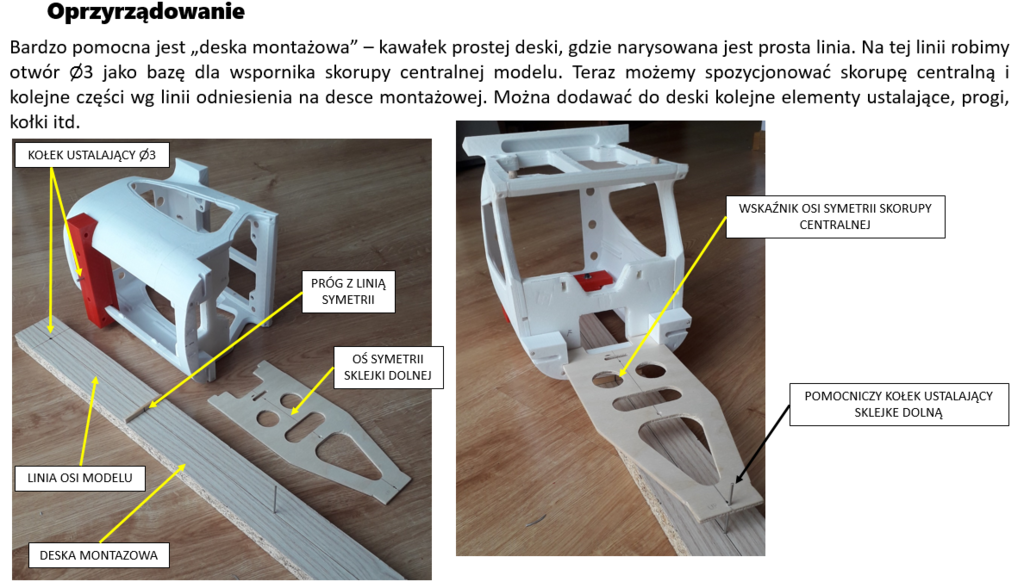

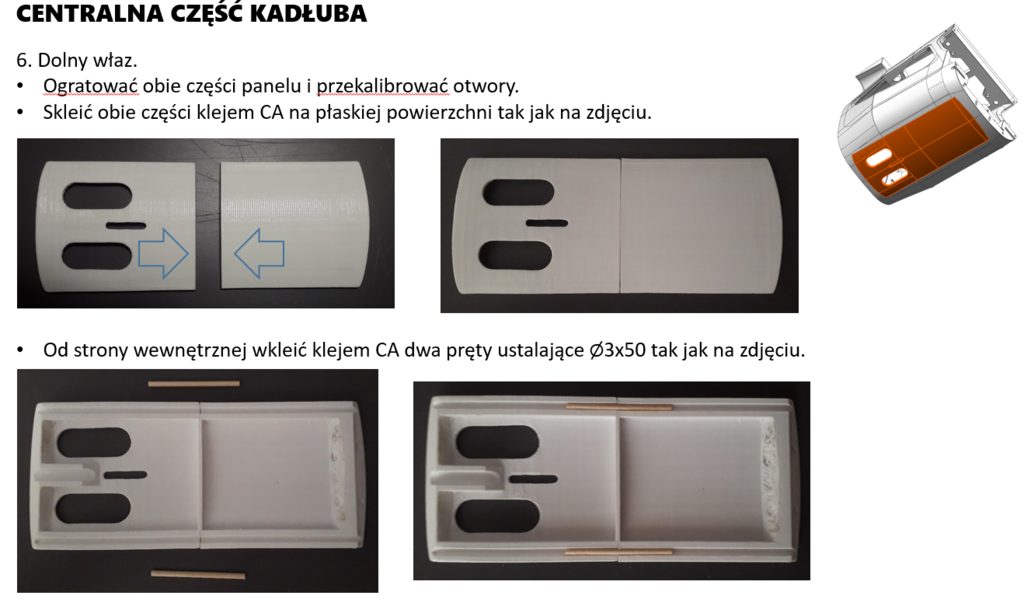

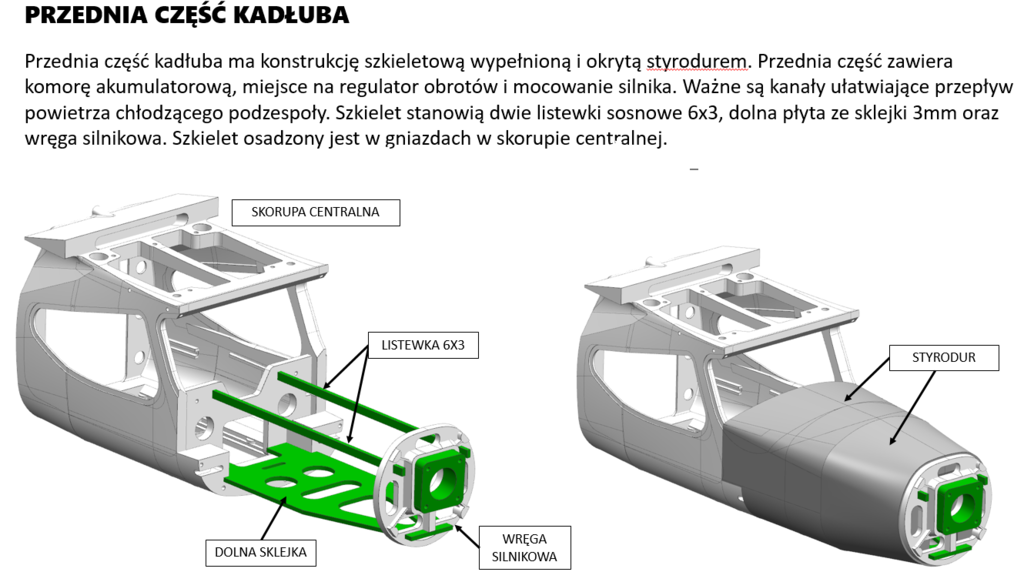

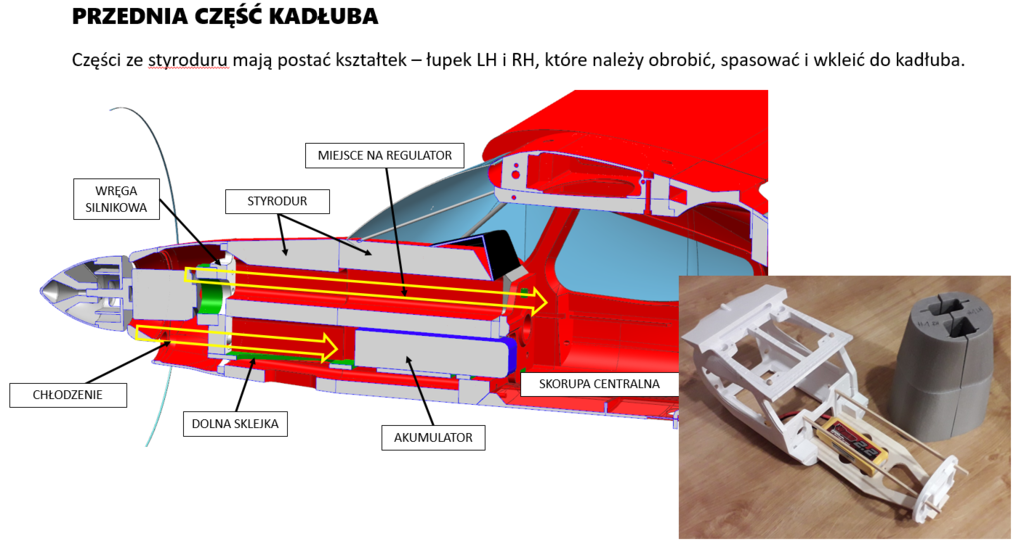

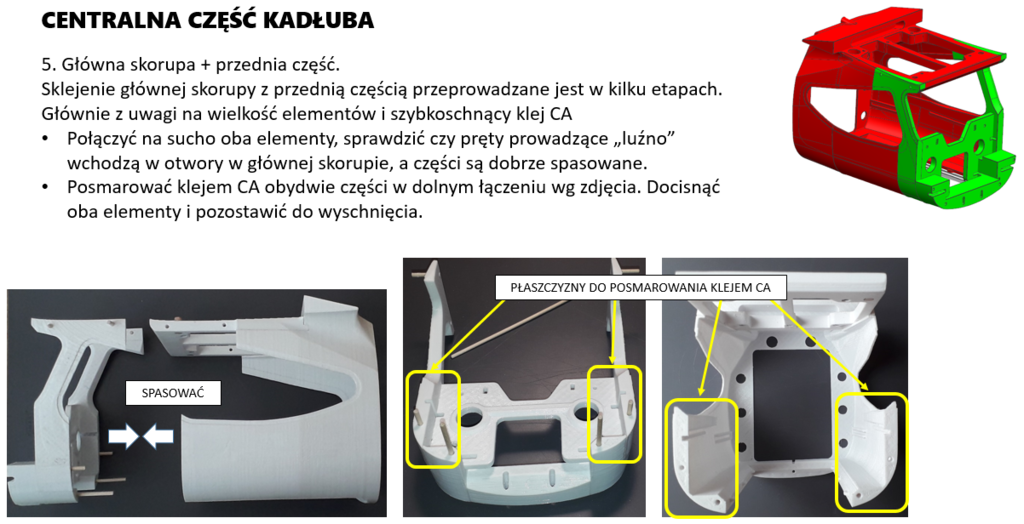

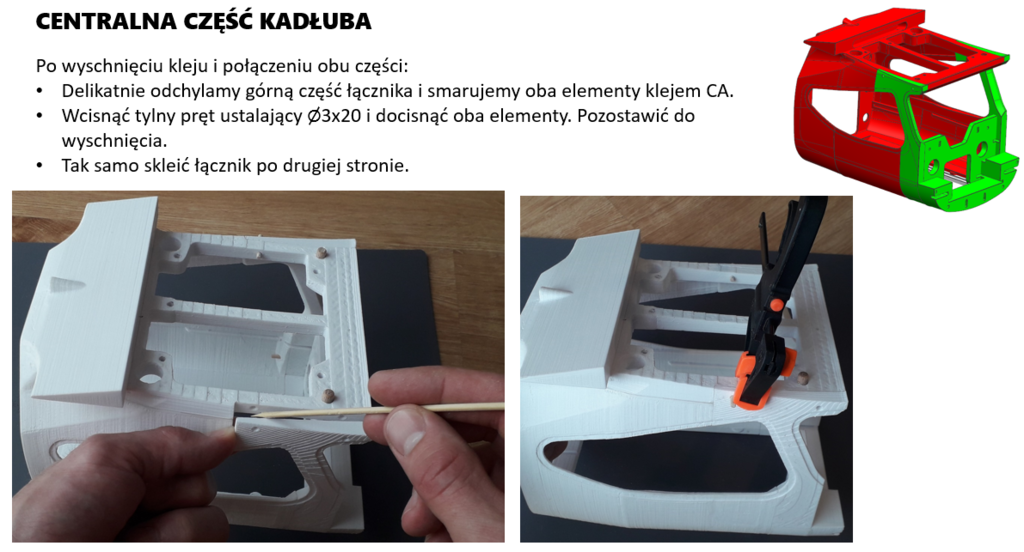

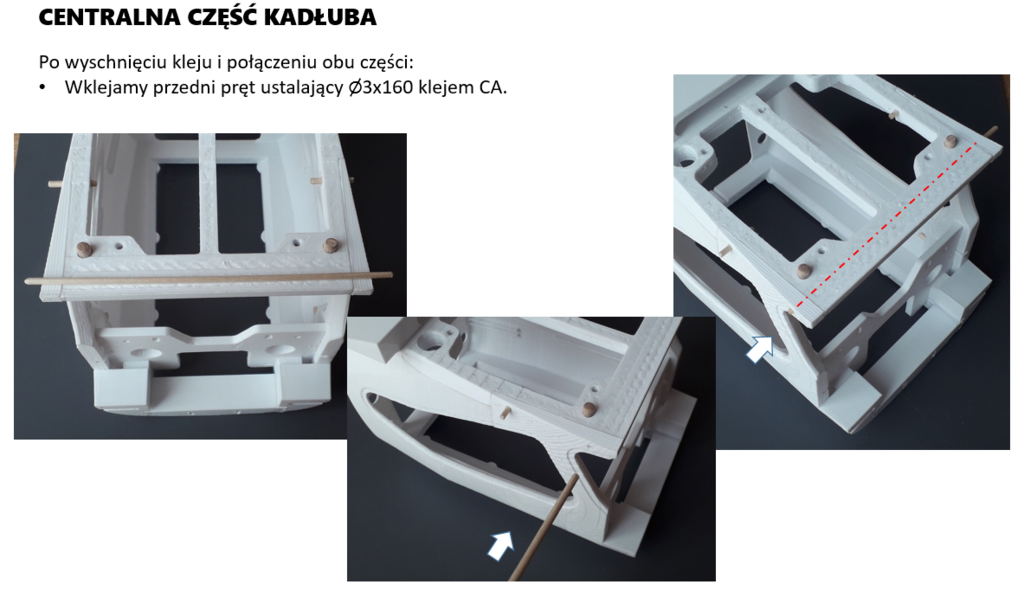

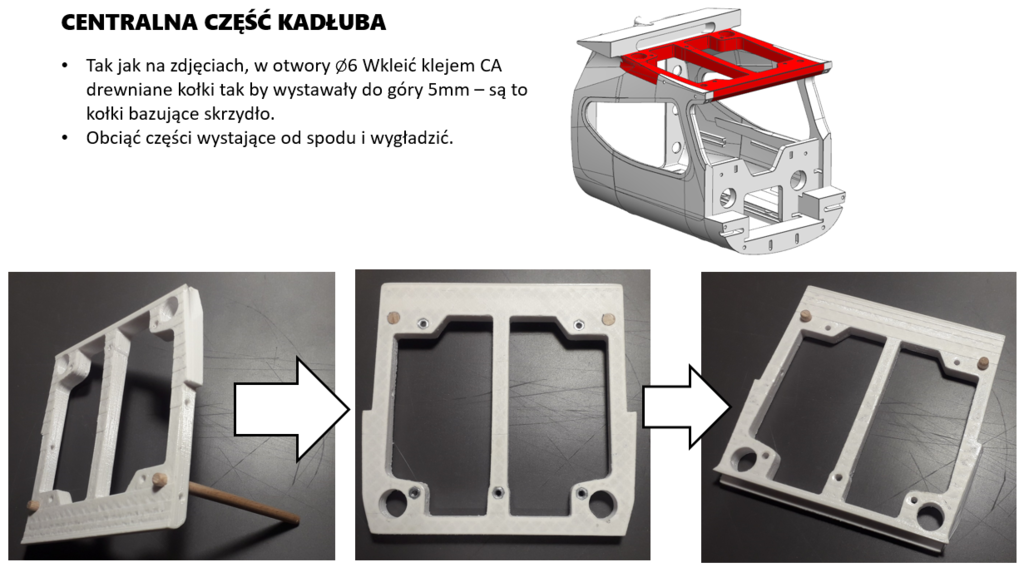

Bardziej zaawansowani modelarze mogą pominąć kolejne dwa slajdy, dla początkujących takich jak ja to może być pomocna informacja..... może ktoś ma swoje "patenty", którymi chciałby się podzielić. Dalsze sklejanie przedniej części kadłuba.... CDN... Jeśli się popracuje nad dopasowaniem części to wszystko powinno pasować z zapasem na styrodurze do zeszlifowania i wyprowadzenia ostatecznego kształtu. Po spasowaniu wszystkich elementów można będzie przystąpić do sklejania ich w całość.... ale wszystko po kolei ?

-

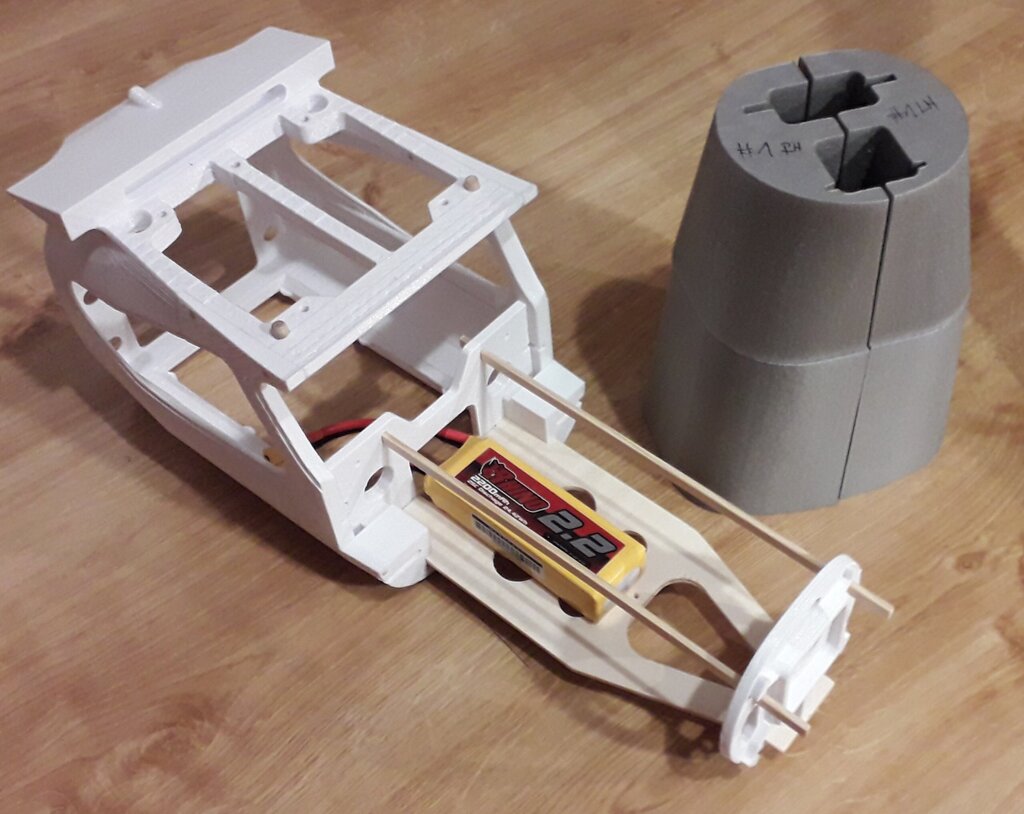

Kilka zważonych elementów. Najcięższa część skorupa centralna kadłuba waży ok 300g. Zważyłem ją razem że wspólnikiem pomocniczym. Postaram się ważyć elementy w trakcie budowy.

-

Projekt zależy od posiadanego "parku maszynowego" i umiejętności. Moje są jakie są ?. Założenie jest takie, by nakłady pracy i środków były minimalne, efekt wizualny wynagradzał trudy budowy, a właściwości lotne optymalne. Części musza być wykonane w sposób powtarzalny, łatwy do odtworzenia wg instrukcji składania i nie wymagały wysokich umiejętności. Oczywiście projekt popłynął i z prostego "kankciaka trenerka" wychodzi coś całkiem fajnego, ale co ja poradzę - może kiedyś zrobię wersję minimum dla początkujących. Drukuję z PETG więc konstrukcja musi być dobrze przemyślana, a elementy ciężkie tylko tam gdzie trzeba. Na tym etapie wykonywane są najcięższe elementy, więc nie dadzą obrazu końcowej masy. Ja jestem z nich zadowolony. Choć to dobry pomysł, zrobię listę elementów referencyjnych z poszczególnymi masami i w miarę tworzenia komponentów będę dodawał dane. ? Nie wiem jak się skończy ten projekt, ale nadal mam dobre przeczucie ? Nie przekonują mnie modele całkowicie drukowane w 3D, ale trudno odmówić zalet tej technologii wykonania.

-

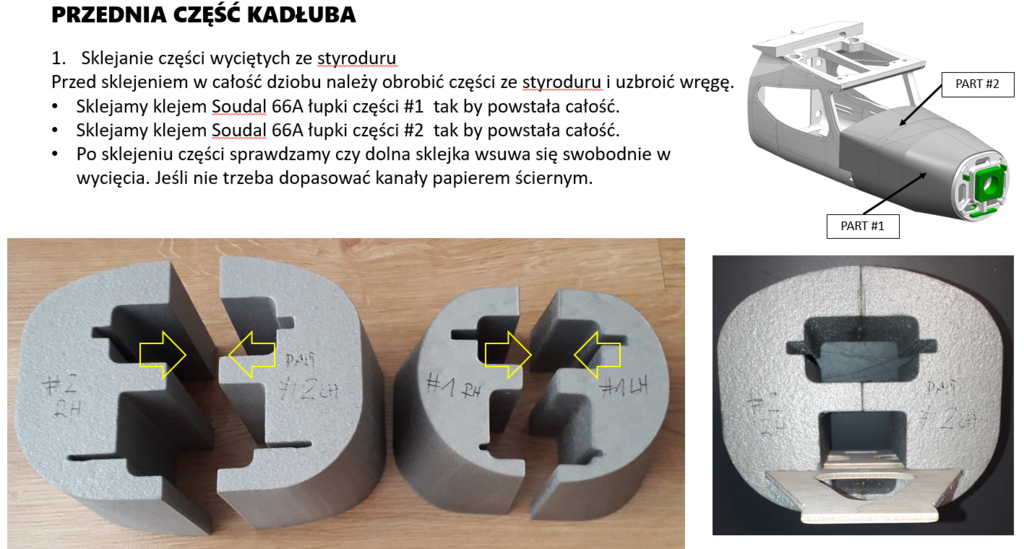

I dalej przygotowanie części do montażu dziobu..... CDN... pasowanie i sklejanie części styrodurowych dziobu...

-

Mała aktualizacja o goleniach. Wygięte i nagwintowane M4 co dodatkowo usztywnia golenie. Są wystarczająco sztywne i podatne w sam raz ?

-

P51 Mustang XPS 1400mm - budowa

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

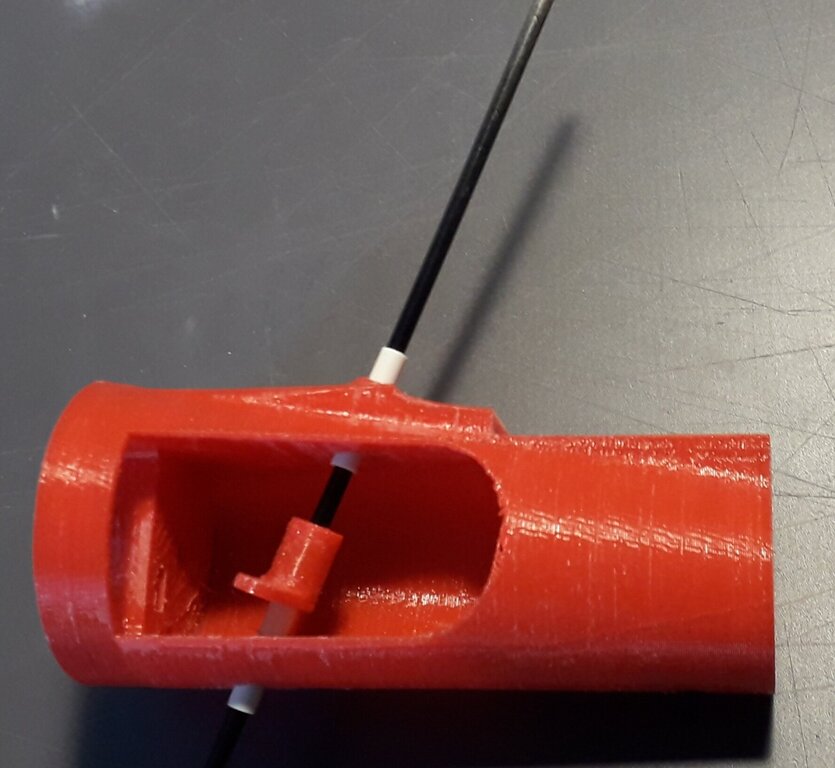

Prace powoli, ale posuwają się do przodu... głównie z braku czasu. Wykańczam kadłub. Zrobiłem magnetyczne mocowanie kabiny tak by się łatwo otwierało, ale trzymało mocno. Wydrukowałem 3D gniazdo magnesu z wąsami, które wkleiłem do kadłuba. Po stronie kabinki jest śruba z drugim magnesem. Trzyma dobrze ? Dokończyłem kabinę, tablicę przyrządów, wkleiłem pilota i nałożyłem zielony kolor... pomalowałem część owiewki, ale jeszcze dolny pas pomaluję ze skrzydłami. Wygląda coraz lepiej ? -

-

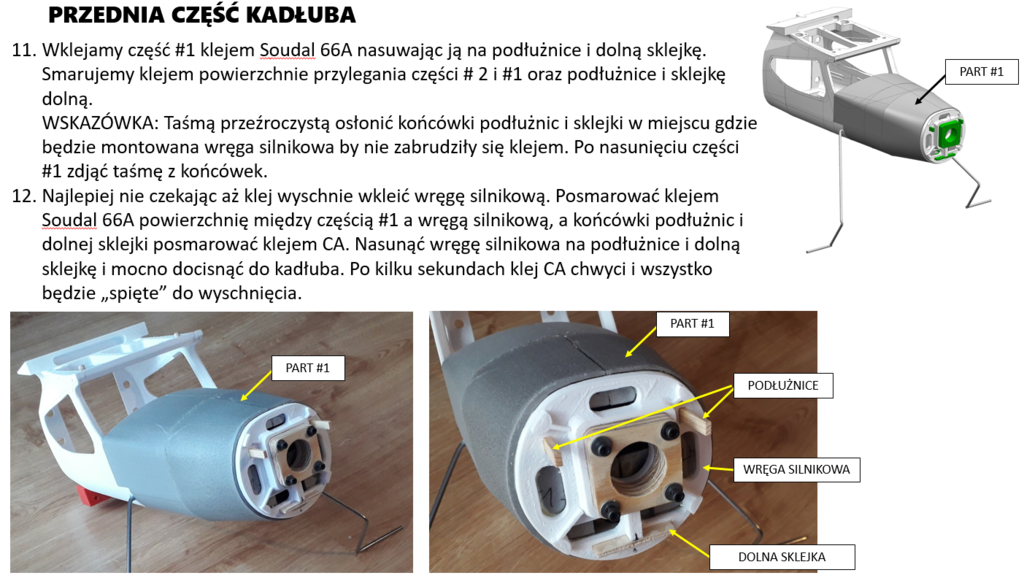

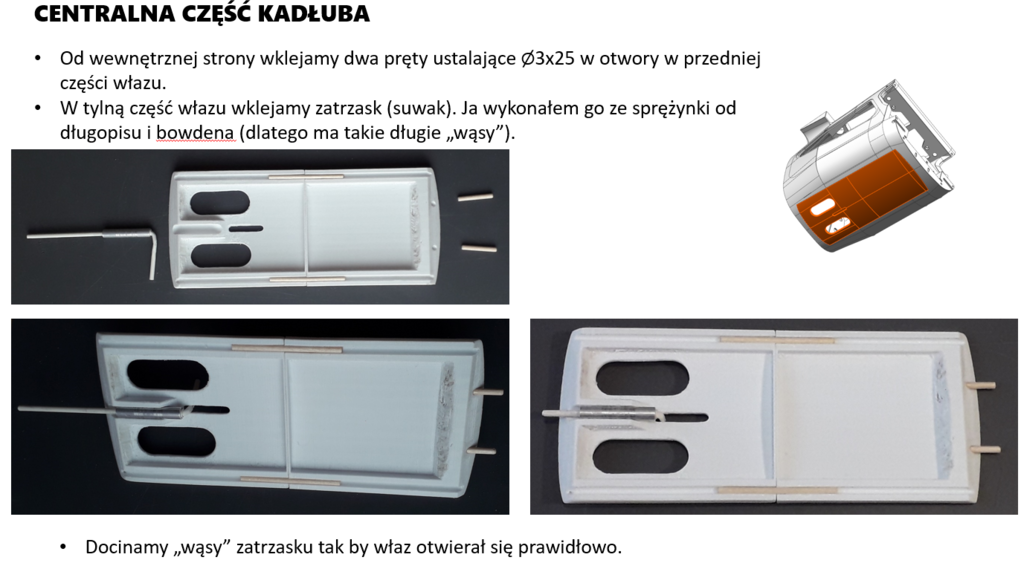

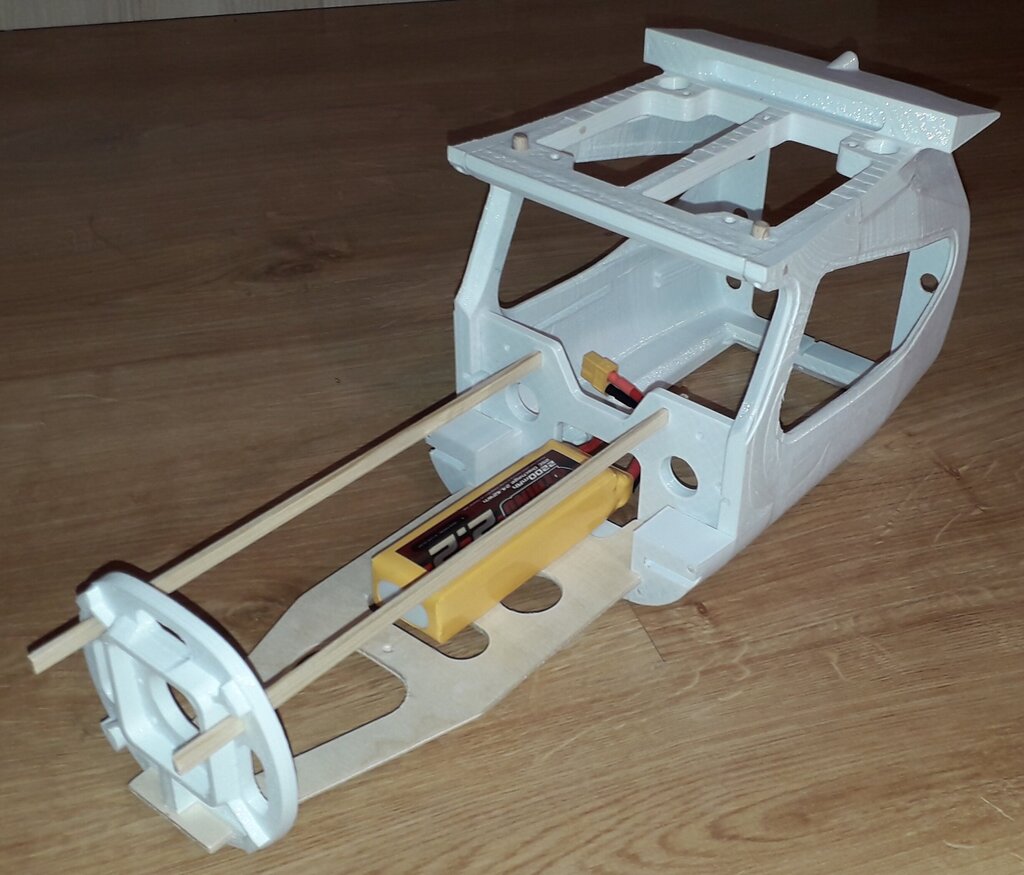

Dziób będzie miał główny stelaż z dwóch górnych listewek, oraz dolnej sklejki podtrzymującej akumulator. Całość zepnie wręga silnika. Sztywność zapewni poszycie ze styroduru. Małe wycinanki ze styroduru...

-

Kompletne szacunki i koszty będę znał po ukończeniu projektu. Od początku projektowania założenie jest takie by każdy kto będzie chciał zbudować sobie taki model mógł sam zdecydować jak go wykończyć, czym pokryć, jaki rodzaj skrzydeł zastosować i jakie ostatecznie będzie miał właściwości lotne. Staram się katalogować modele 3D wszystkich części, szablony i programy na CNC. Ich dobór i wykonanie pozostawię ostatecznemu konstruktorowi bo każdy czuje się dobrze w jakiejś technice i ma swoje nawyki. Model może być kombinacją elementów drukowanych 3D i styroduru, albo całkowicie drukowany. Ja preferuję budowę kompozytową i w zależności od funkcji albo część jest drukowaną albo odrabiania że styroduru czy drewna. Prostota, ale oparta na dokładności i solidności, a tak wykonane modele są niezwykle mocne i trwałe. I nie przekreślałbym tego modelu za dużą masę bo nie jest jeszcze skończony i może nas zaskoczy pozytywnie ? Zgadzam się, ze modele całkowicie drukowane w 3D są mało odporne i brakuje im... tego czegoś ? Poza tym dostępne modele do druku pozostawiają wiele do życzenia. Kupujemy pliki STL do wydruku i mało możliwości na zmiany, własne ulepszenia. Każdy z nas chciałby latać swoim ulubionym modelem... ja też mam już pomysły na kolejne.... choć nie wykluczam współudziału w jakimś większym projekcie. Latajmy tym czym zawsze chcieliśmy ??

-

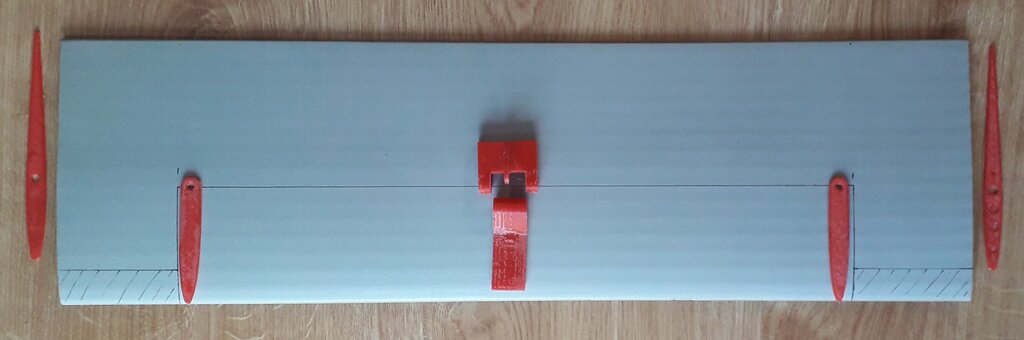

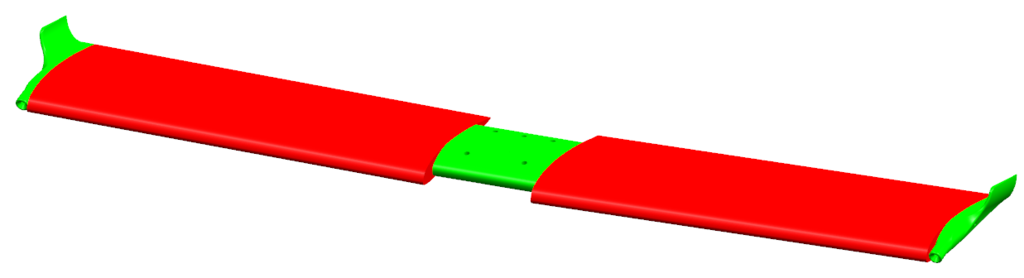

Skrzydła to centropłat drukowany w 3D (zielony), tam są punkty mocowania do kadłuba i wklejone dźwigary. Płaty ze styroduru. Skrzydło jednoczęściowe, 1330mm to jeszcze nie tragedia. Winglety (zielone końcówki) drukowane z diodami LED jako oświetlenie. Dzięki.. postaram się utrzymać poziom ?

-

-

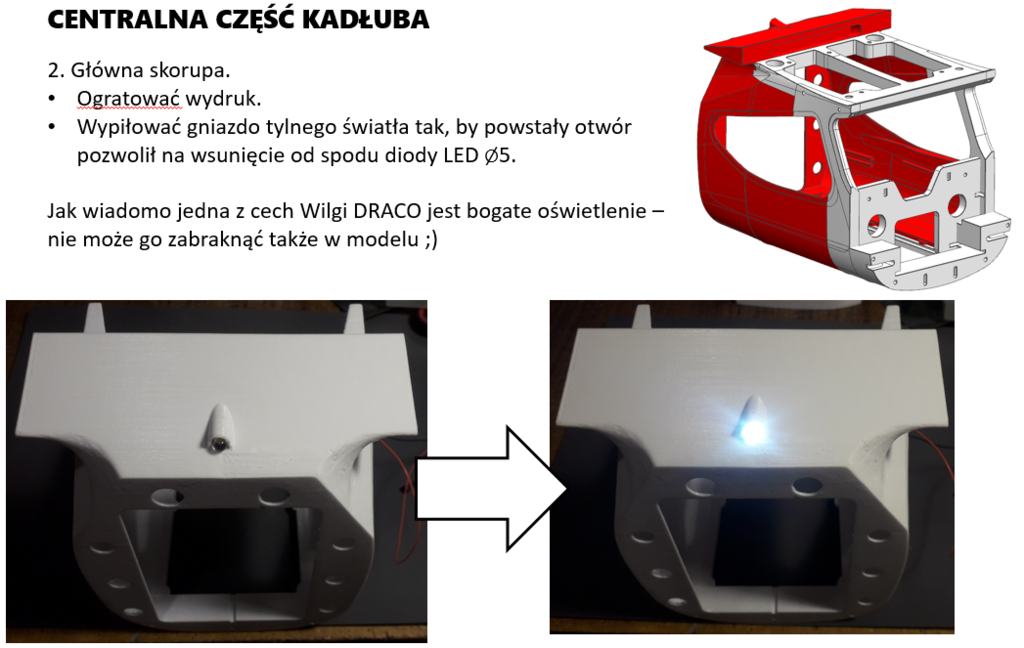

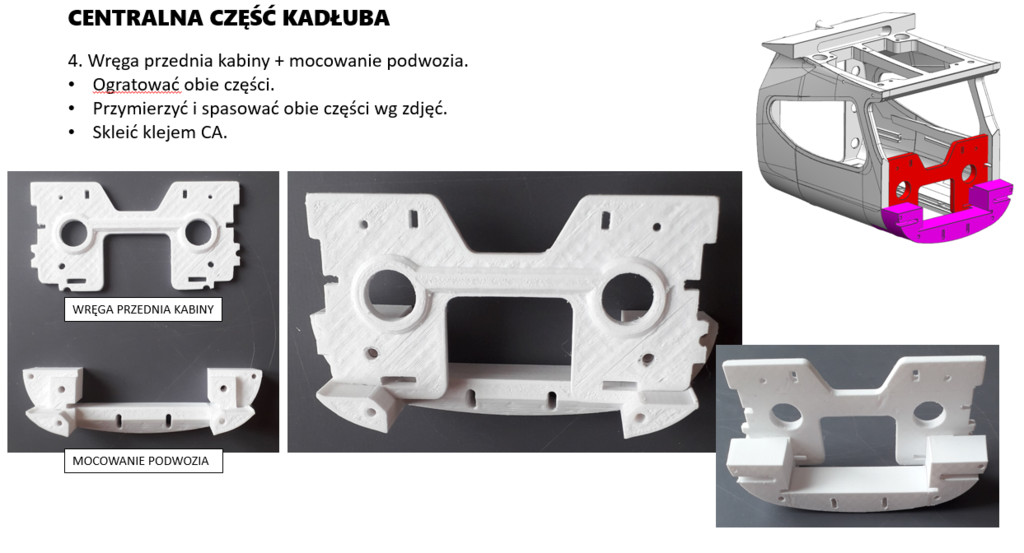

RELACJA Z BUDOWY ? Dla uporządkowania relację z budowy łatwiej mi przekazać w formie instrukcji. Może się kiedyś komuś przyda.... CDN..... ?

-

Dzięki, na początek wykonam skrzydło tak jak już zaprojektowałem. Zobaczę jak samolot sprawdza się w różnych fazach lotu. Potem może pokuszę się o skrzydła ze slotami o jakimś sprawdzonym profilu dedykowanym do STOL.

-

P51 Mustang XPS 1400mm - budowa

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

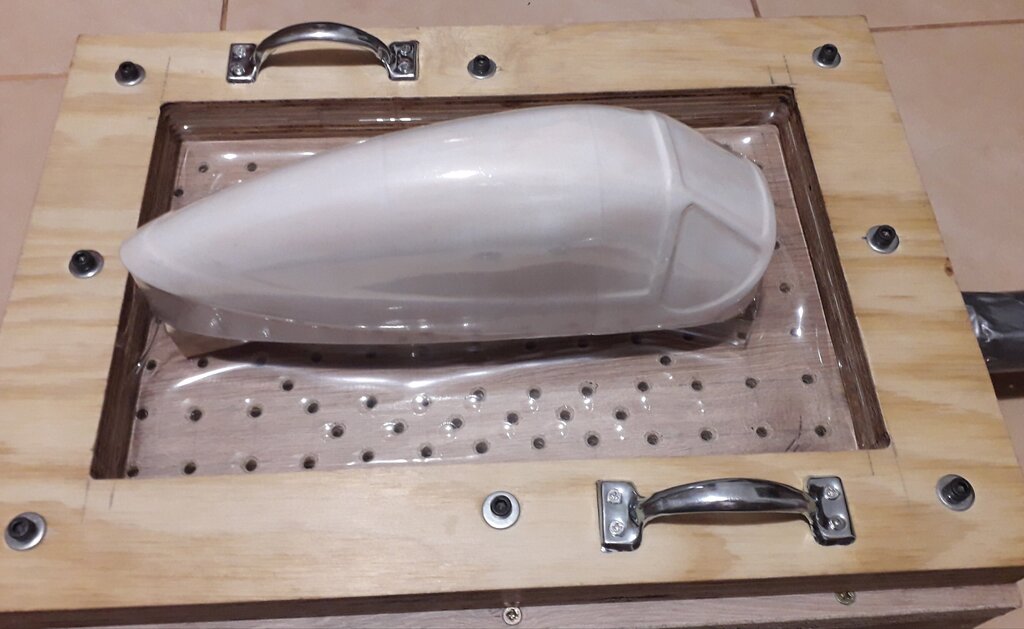

Kleisz poxipolem liniowo czy punktowo? Ja jakoś widzę tam uhu por... ale nie wiem czy nie będzie się odklejała owiewka. Vivaku nie dostałem, kupiłem "jakiś" PETG grubość 0,5mm. Nie ma karty katalogowej, ale jest w miarę rozciągliwy. Jakościowo pewnie średni bo robi się trochę mleczny przy rozciąganiu, albo za długo w piekarniku. Grzanie - piekarnik 160 stopni, czas 30sekund. Oczywiście jak każdy facet olałem YT i instrukcje i zacząłem uczyć się metodą prób i błędów.... i dziwiłem się czemu się robi biały i twardy po 15 minutach wygrzewania ??... a tu sekundy grają dużą rolę. Jedyny "plus" takiego "wygrzewania" to dom pełen zapachu palonego drewna.. normalnie jakbym kominek miał w domu (pół nocy wietrzenia). Generalnie, pomijając przygotowanie kopyta, to prosta robota. Skrzynkę zrobiłem z meblowych odpadów. Oczywiście dla dobrego efektu to musi być dobry materiał (pewnie vivak) i idealnie gładkie kopyto. Przyda się też opalarka i trochę wiedzy jak materiał układa się, rozciąga na kopycie. U mnie nie wyszło idealnie, ale AKCEPTOWALNIE ? POLECAM! -

P51 Mustang XPS 1400mm - budowa

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

Człowiek to się musi pomęczyć nim się nauczy ?.. Zrobiłem skrzynkę, kopyto i po kilku nieudanych próbach jest... owiewkę kabiny ? Wyszło całkiem znośnie jak na pierwszy raz... Tak zostawiam. Muszę jeszcze ja pomalować i wkleić. Jakim klejem dokleić owiewkę z PET do pomalowanego styroduru, UHU por?