Stearman

Modelarz-

Postów

466 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

6

Treść opublikowana przez Stearman

-

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

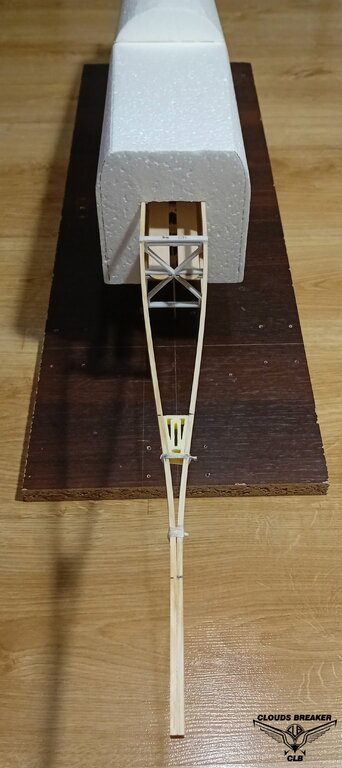

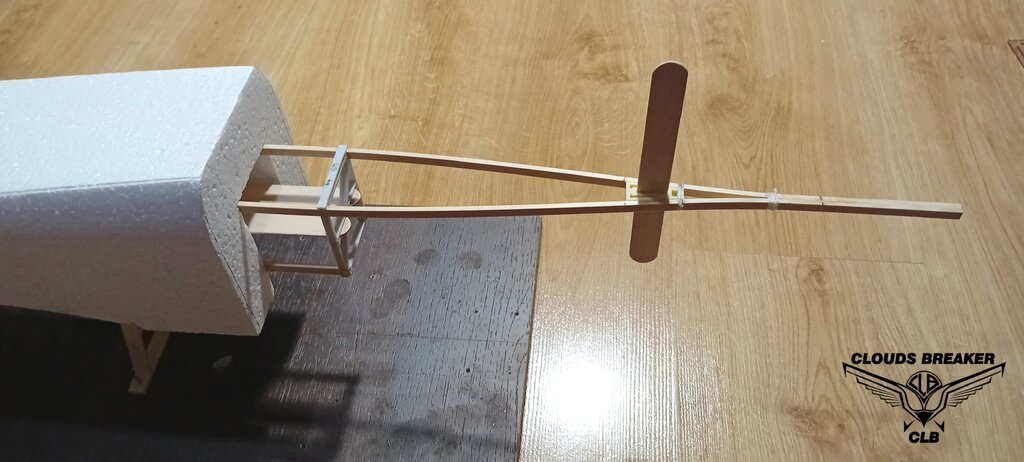

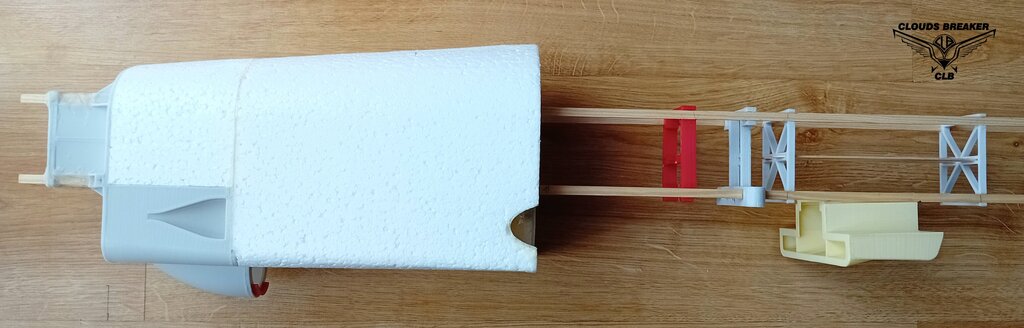

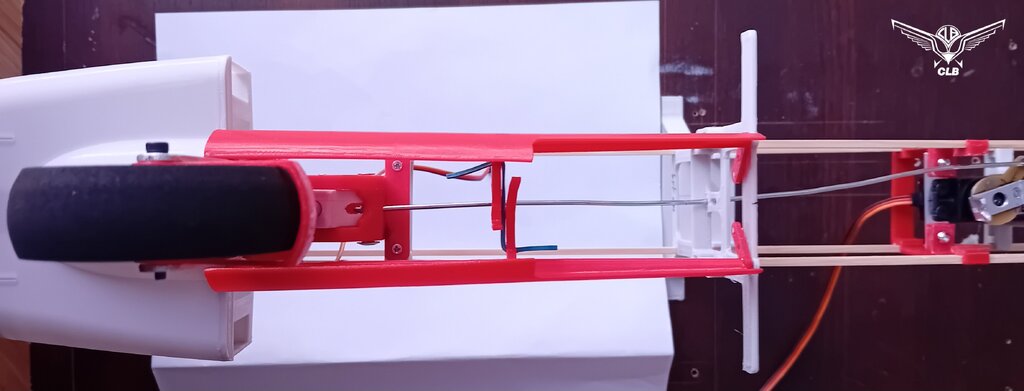

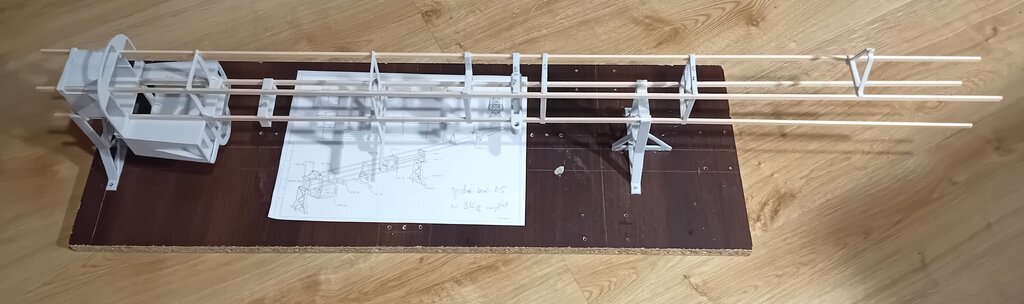

Zanim wkleję ostatnia styropianową część kadłuba, skleiłem górne listewki w "strzałkę". Na końcu będzie wklejony wydrukowany ogon. Po takim sklejeniu listewki są bardzo sztywne poprzecznie. Dla pewności w dwóch miejscach owinąłem nitką i zalałem klejem CA. Wkleiłem tez gniazdo na "szpatułkę", która będzie przednim łącznikiem statecznika pionowego. -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

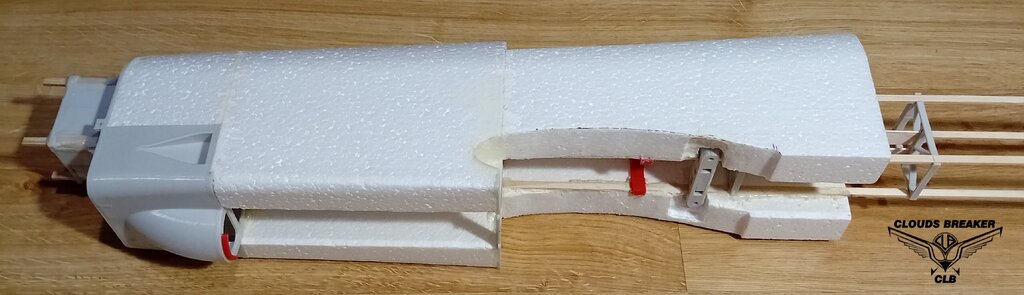

Powoli wkleiłem kolejne elementy kadłuba. Wszystko pięknie nabiera sztywności z każdym elementem. Najwięcej uwagi wymaga wybranie pod kadłubem na mocowanie skrzydła. -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

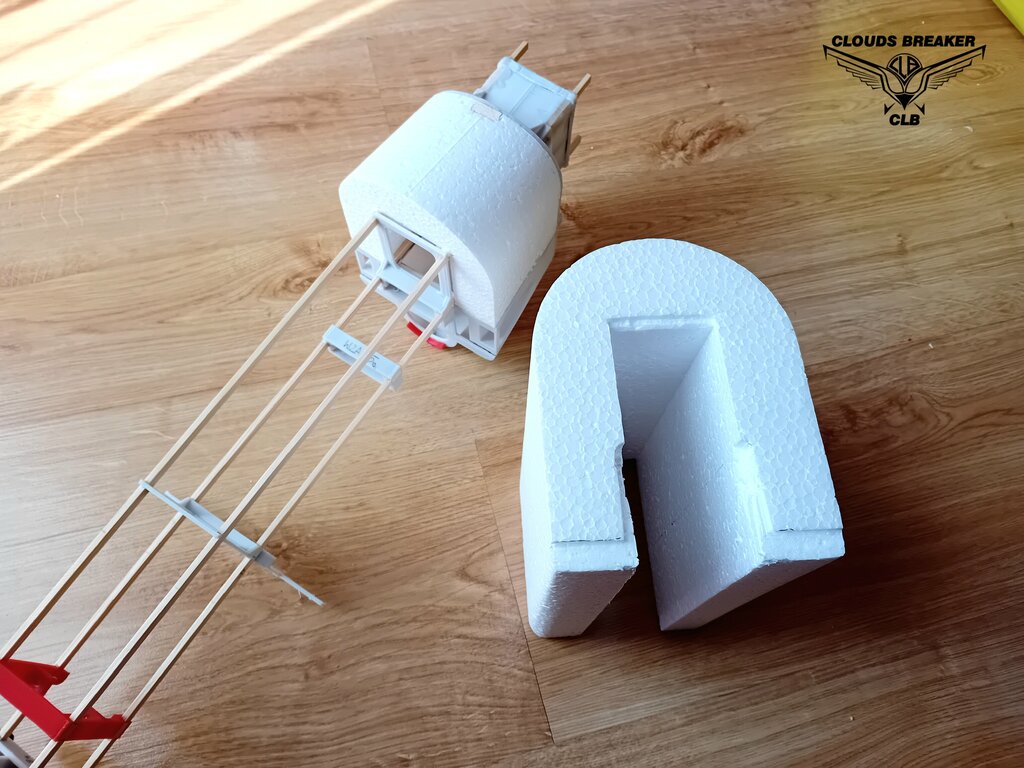

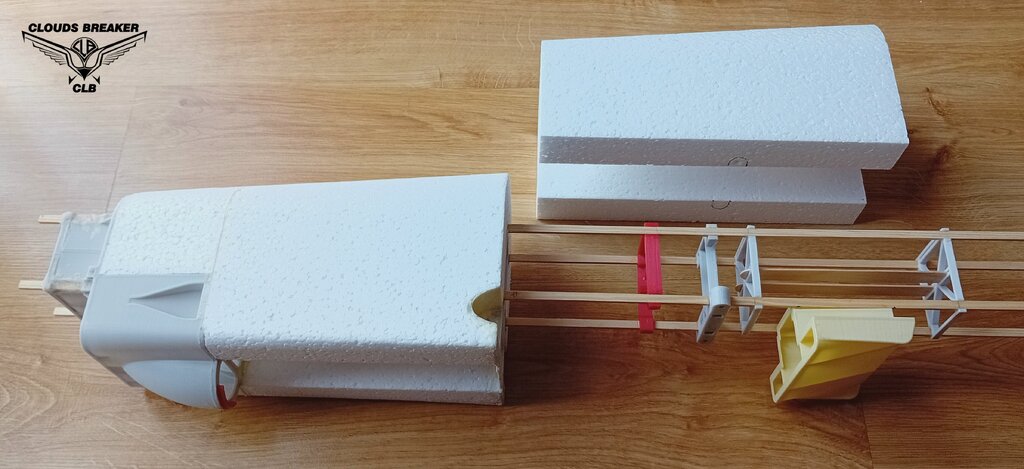

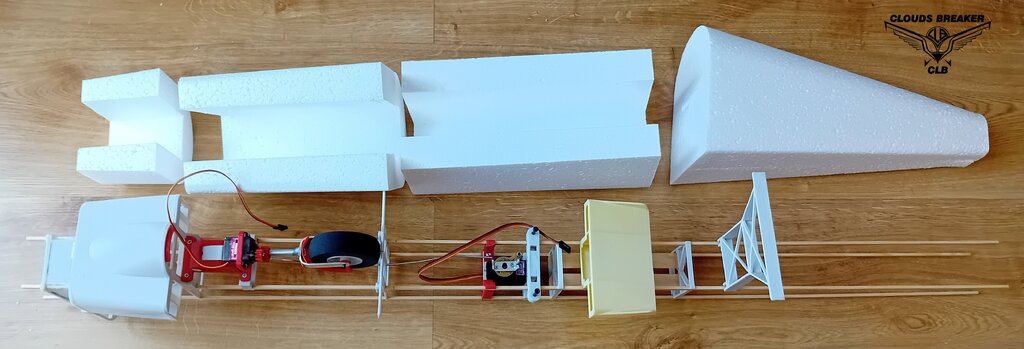

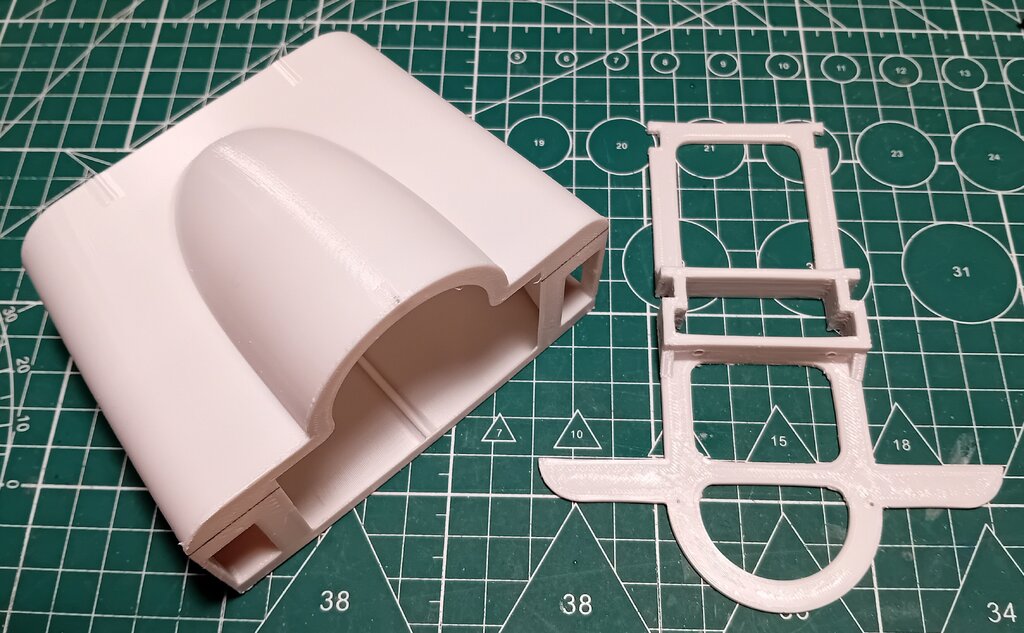

Udało mi się wczoraj posiedzieć do późna... ale wyciąłem cztery podstawowe elementy kadłuba ze styropianu. Teraz czas na oklejanie głównego stelażu. Pierwszy element wklejony. Najłatwiejszy Wkleiłem tez kostkę ze sklejki jako bazę dla wkrętu mocującego osłonę silnika. -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

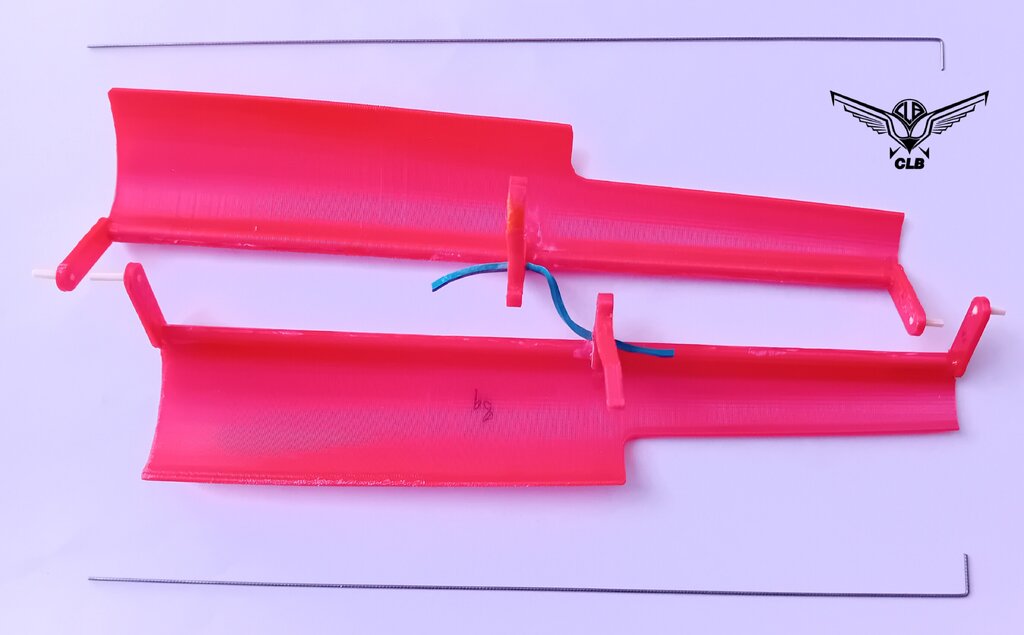

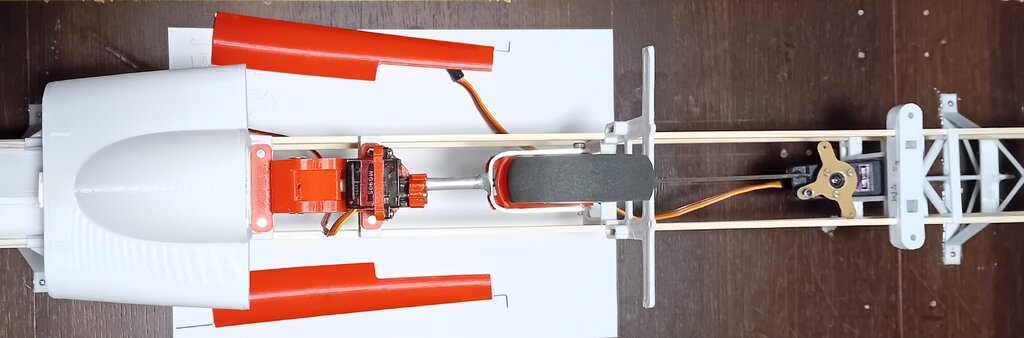

Mam akurat tę możliwość, że ćałość konstrukcji powstaje w 3D. Mam możliwość wpisania gęstości poszczególnych elementów, a program sam wylicza środek ciężkości. Genialna sprawa, z dużym przybliżem znam końcową masę, mogę tak przestawiać położenie kluczowych elementów by na końcu wyważać dodając minimalną masę. Orlik ma długi dziób, daleko z przodu ciężki silnik.... dlatego akumulator jest pod drugim pilotem, będzie to ciekawe rozwiązanie dzielonej kabiny. Dlatego też, serwa kierunku i wysokość wylądowały daleko z tyłu na ogonie. Zamiast dokładać masy do wyważenia na ogon po prostu wydrukowałem statecznik pionowy z PET, oszczędzając sobie pracy zachowując wyważenie. Sprawdziłem to już w poprzednim modelu i jak się nabierze wprawy to naprawdę fajna zabawa jest z projektowaniem. Nie wszystko da się uwzględnić... ale za to można zoptymalizować konstrukcję. I jeśli właściwie określiłem aerodynamiczny środek ciężkości to duże prawdopodobieństwo na szczęśliwy oblot ? -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

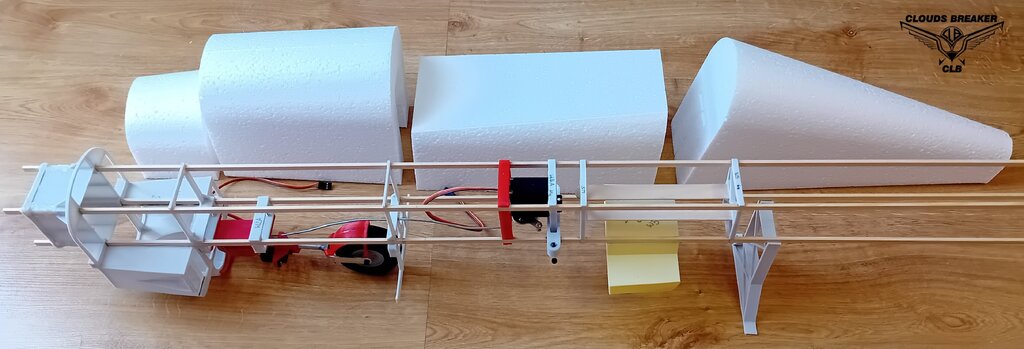

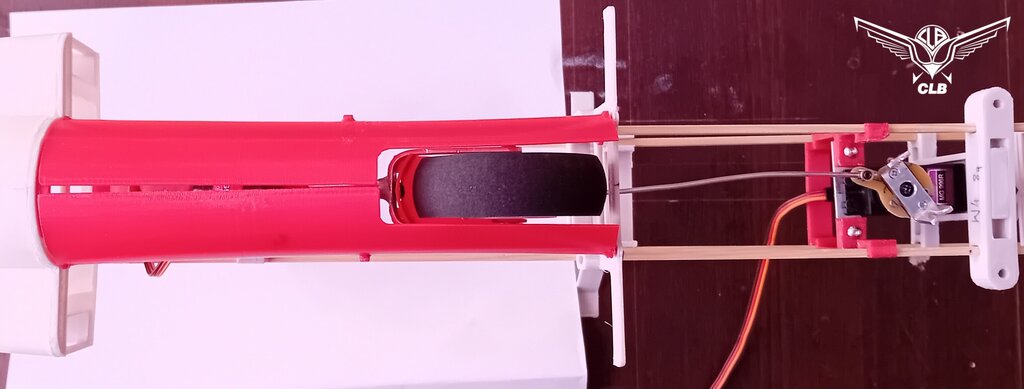

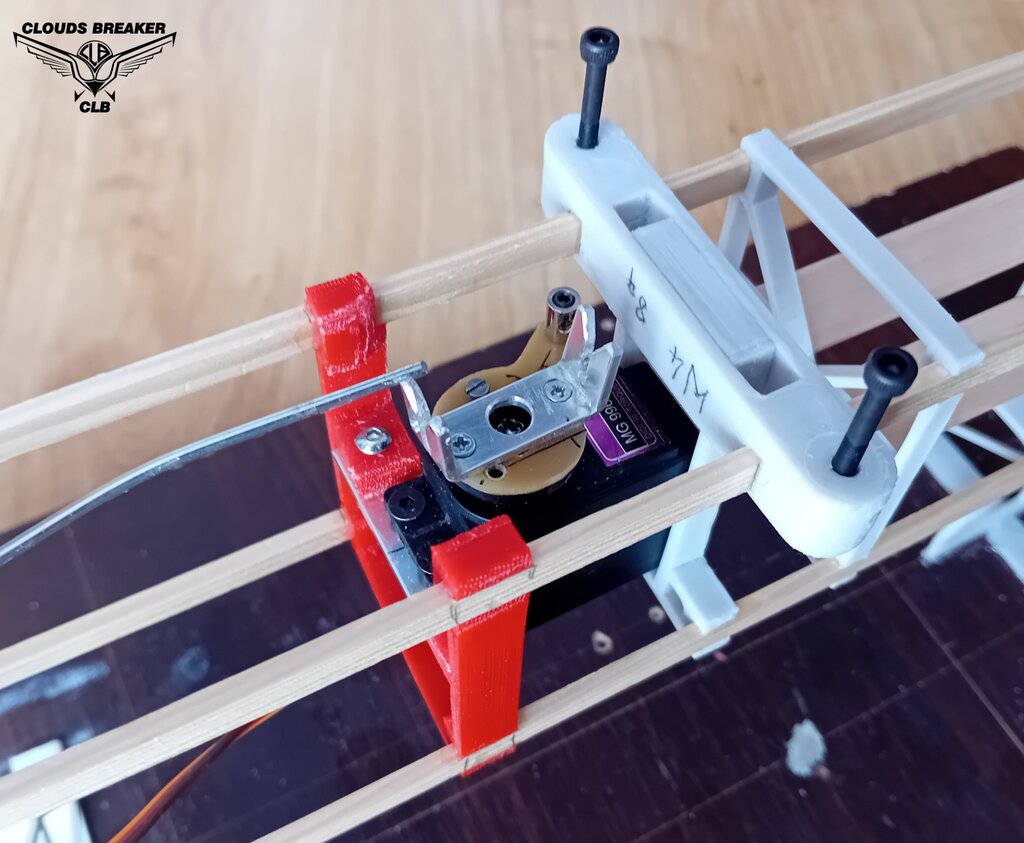

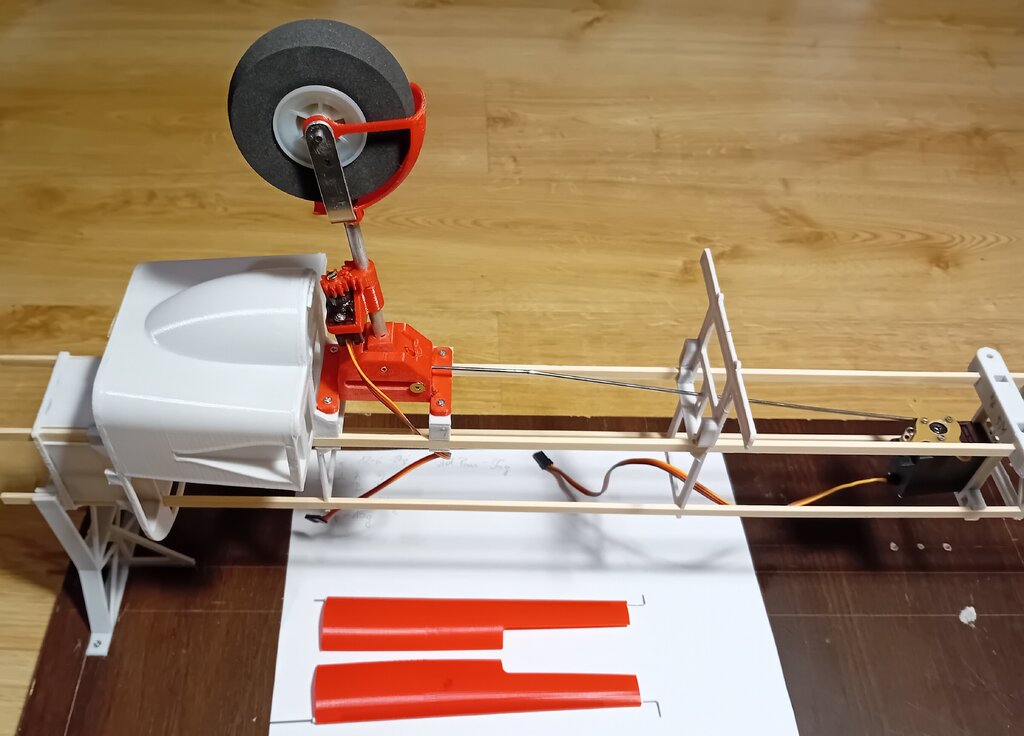

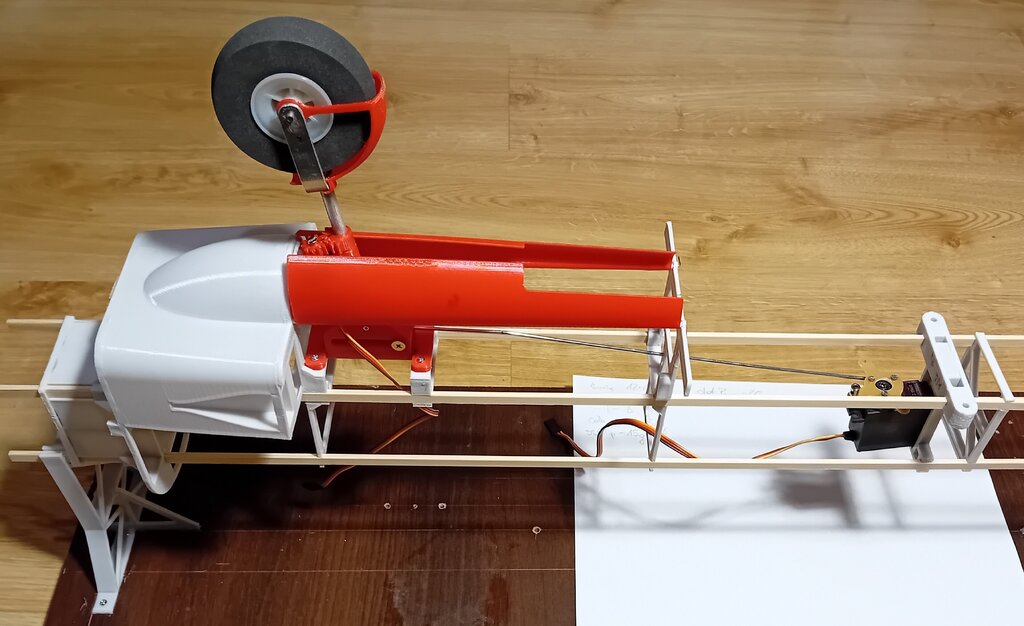

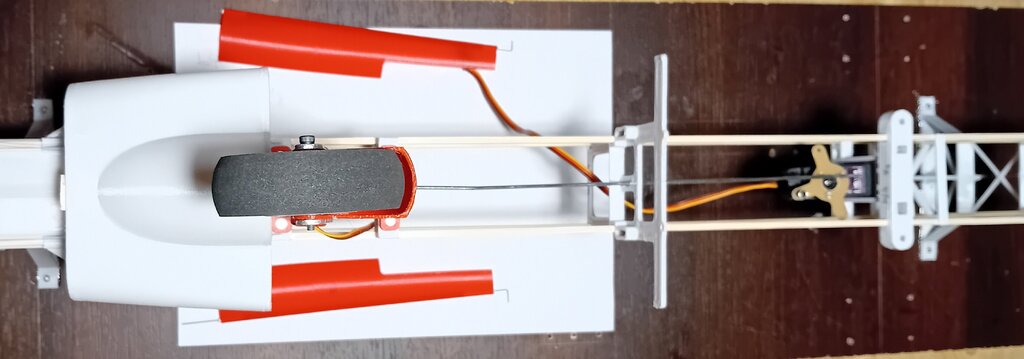

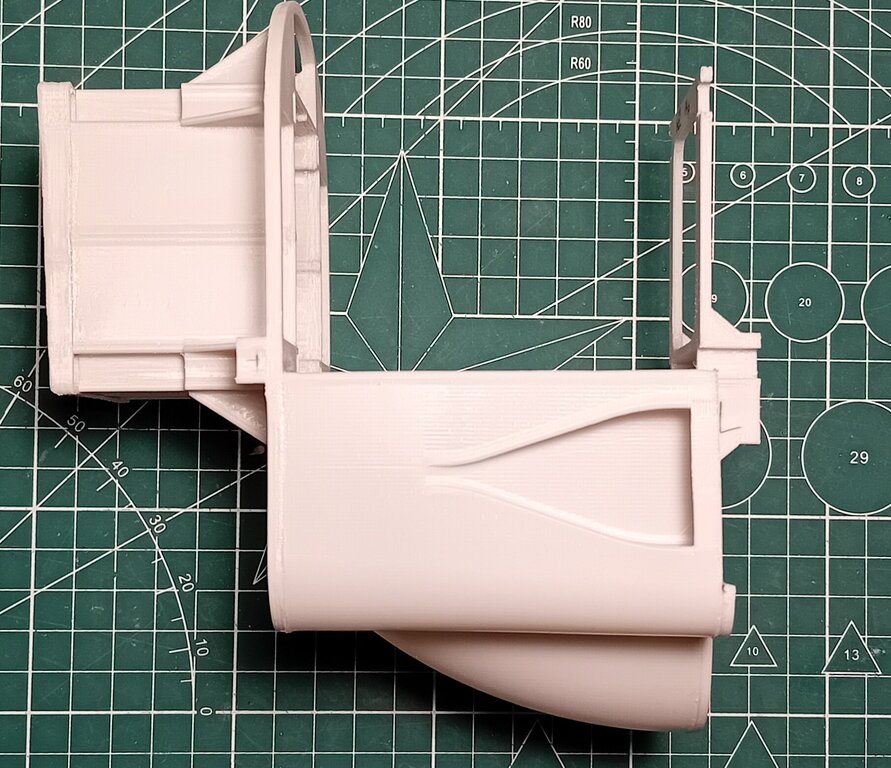

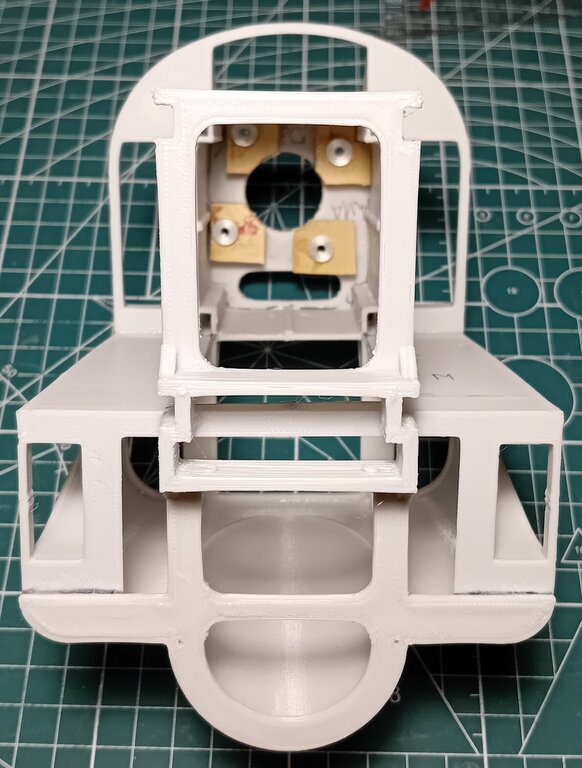

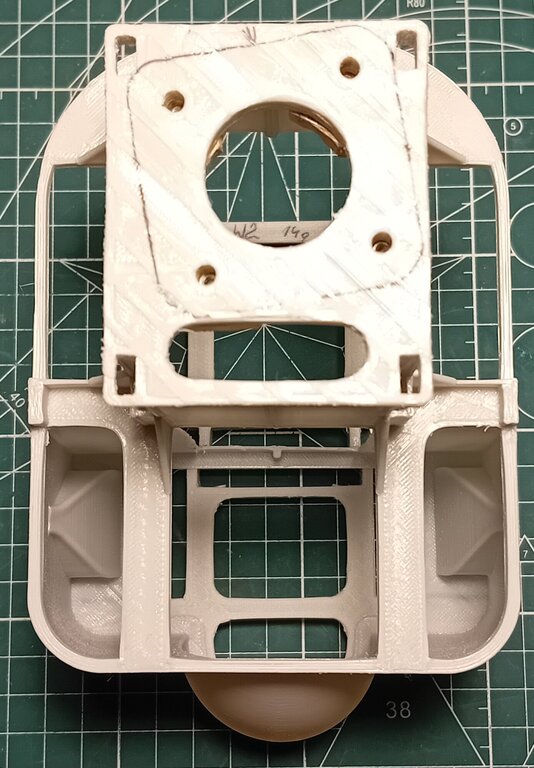

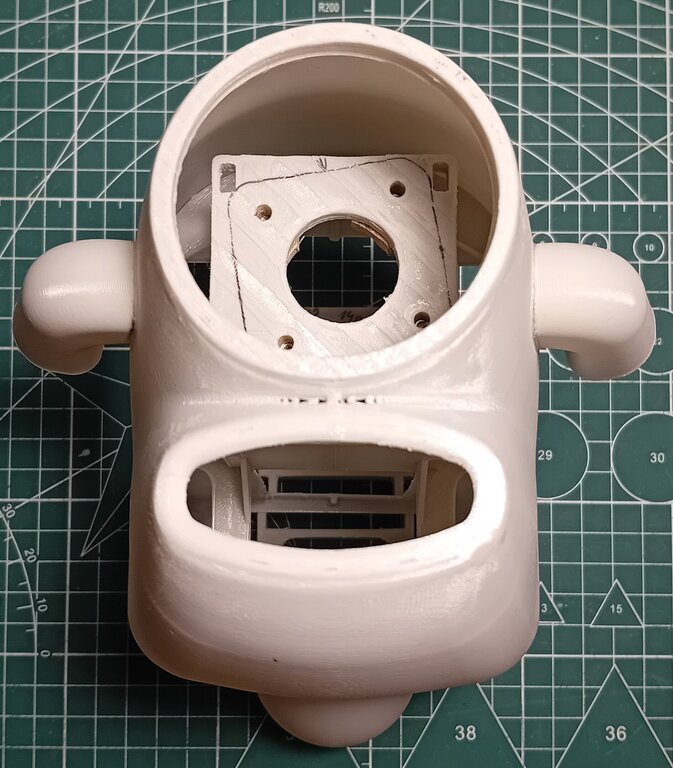

Udało mi się wykończyć zamykanie klap przedniego podwozia. Może nie wyszło jak chciałem, ale działa. Niestety jako "sprężynę" powrotną użyłem gumki recepturki... może rozwiązanie nietrwałe, ale działa i niemiałem na tyle delikatnej sprężyny stalowej by ją zastosować. osłony mają na obu końcach ograniczniki otwarcia, a po środku ramiona, które dociska podwozie w ostatniej fazie zamykania. W takim układzie uzyskałem szybkie otwarcie osłon i swobodne wysunięcie podwozia i zamknięcie dopiero w ostatniej fazie chowania podwozia. Działa całkiem sprawnie. Ukończyłem też główne serwo chowania podwozia z widełkami sprzęgła podwozia głównego. YouCut_20240429_235933007.mp4 Po wszystkich przymiarkach mogłem się zabrać do sklejana głównej konstrukcji szkieletowej.. Przednią wręgę silnikowa wkleiłem tak dla bezpieczeństwa klejem epoxydowym.. tam jednak są wibracje i wymagana jest największa wytrzymałość. Może nie wygląda to najlepiej, ale spełnia zadanie. Resztę wręg wkleiłem klejem CA, który bardzo dobrze łączy PET-G i drewno. Jest już tez wklejone łoże dla akumulatora, z dwóch szpatułek. Czas pomyśleć o styropianowych wkładkach kadłuba... cdn.... -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

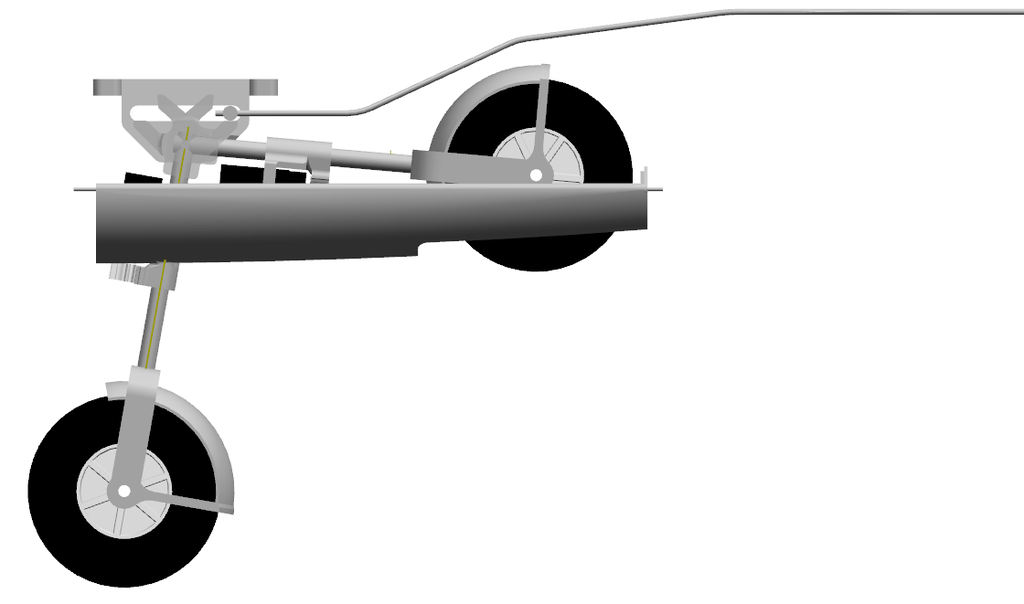

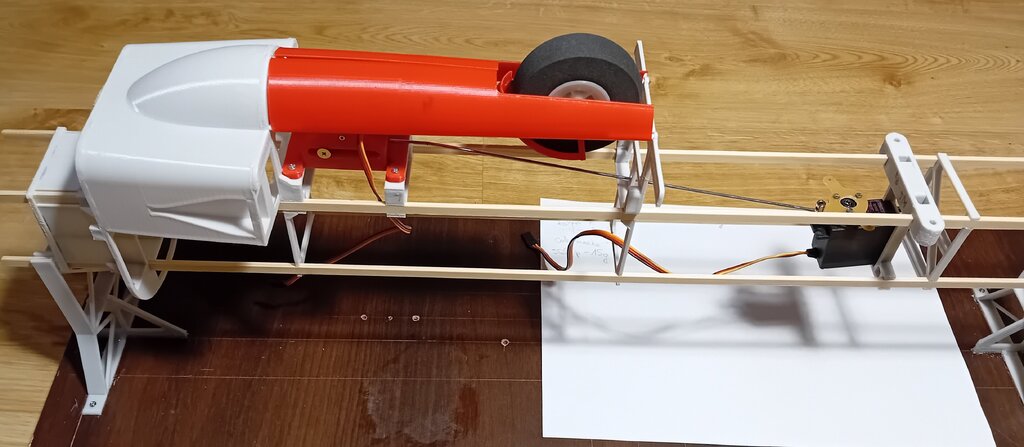

Cały czas pracuje nad podwoziem przednim... coś mi w nim nie pasowało.. i w końcu doszedłem do tego co... koło przednie po schowaniu za bardzo wystawało poza obrys samolotu. Wyglądało to tak: a powinno Zatem przemodelowałem krzywkę zamykania podwozia tak, by się zamykało 95 stopni, a nie standardowe 90 stopni. Szybki wydruk i udało się... Teraz wygląda to tak: O wiele lepiej Nadal pozostaje wykombinować otwieranie i zamykanie osłon podwozia, koncepcje sprzęgła z głównym podwoziem już mam -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

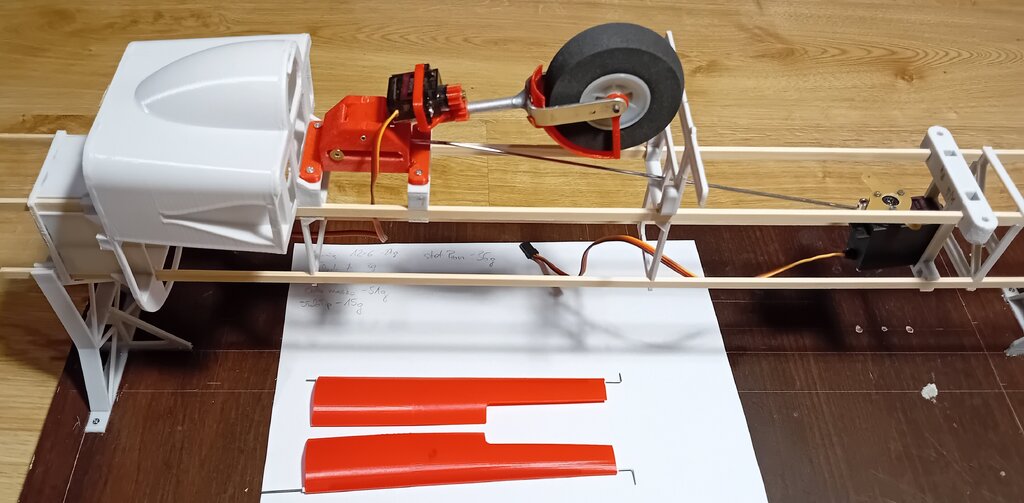

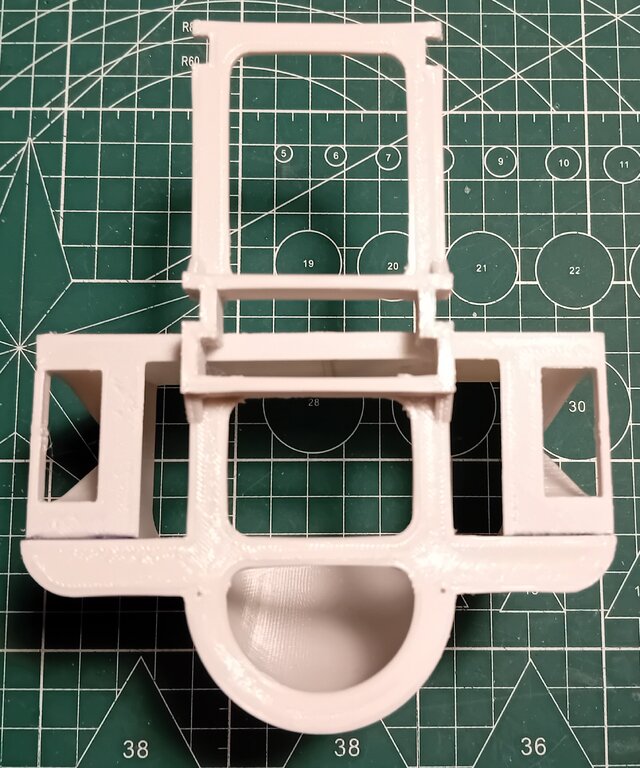

Tak naprawdę to mam przeczucie, że 4 podłużnice to za dużo, ale już tak zacząłem i tak zostanie. Pomysł opierał się na tym, że "pokrycie" styropianowe usztywni stelaż wewnętrzny. Oczywiście cena, łatwość obróbki i klejenia tez ma znaczenie PODWOZIE Zamysł jest taki, by samemu zaprojektować i wydrukować chowane podwozie... z różnych względów. Pozostaje ciekawa kwestia rozdzielenia podwozia... bo skrzydło musi być zdejmowane (zawiera podwozie główne) a przednia goleń pozostaje w kadłubie... a chciałbym by podwozie sterowane było jednym serwem ? Ni mniej ni więcej, ale oznacza to ciekawy układ sprzęgnięcia podwozia głównego z przednią golenią. Przednia goleń na sztywno spięta z serwem, napęd podwozia głównego na rozłączanym sprzęgle. Od razu powiem, że NIE chcę rozwiązania, gdzie każda goleń napędzana jest własnym serwem - od tak by głowa trochę popracowała Przymierzyłem przednią goleń, całkiem pasuje. Pozostaje tylko pomysł na napędzenie osłon goleni, by się szybko otwierały i chowały w odpowiednim momencie. Muszę wykombinować jakieś dźwignie i sprężynę/gumę powrotną.... na razie jest to.... cdn... -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

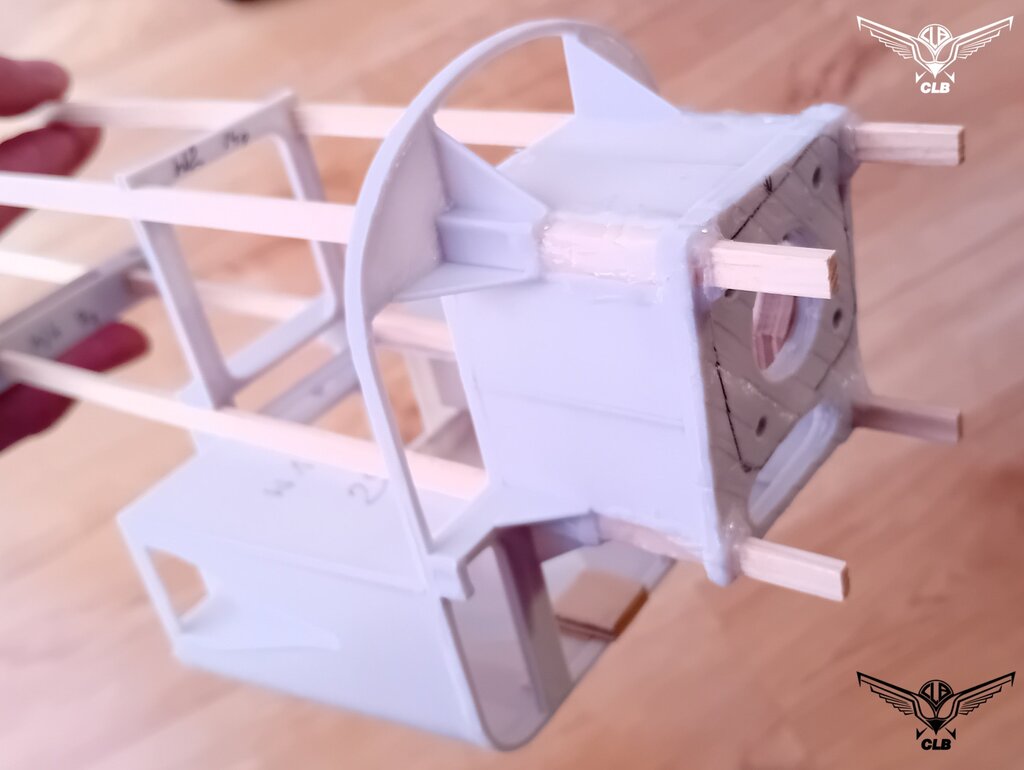

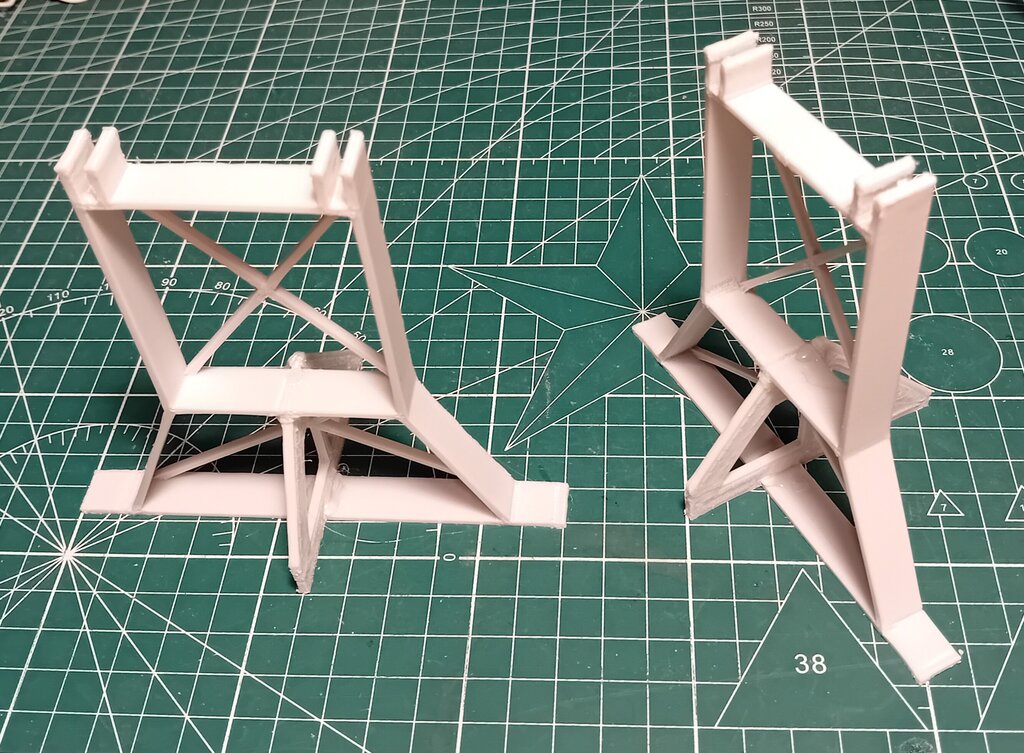

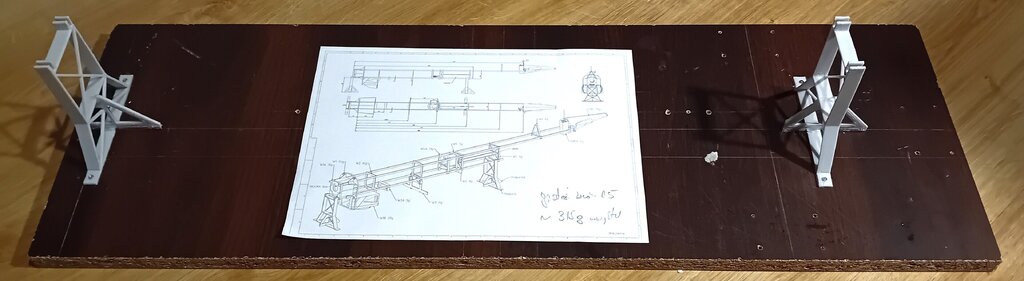

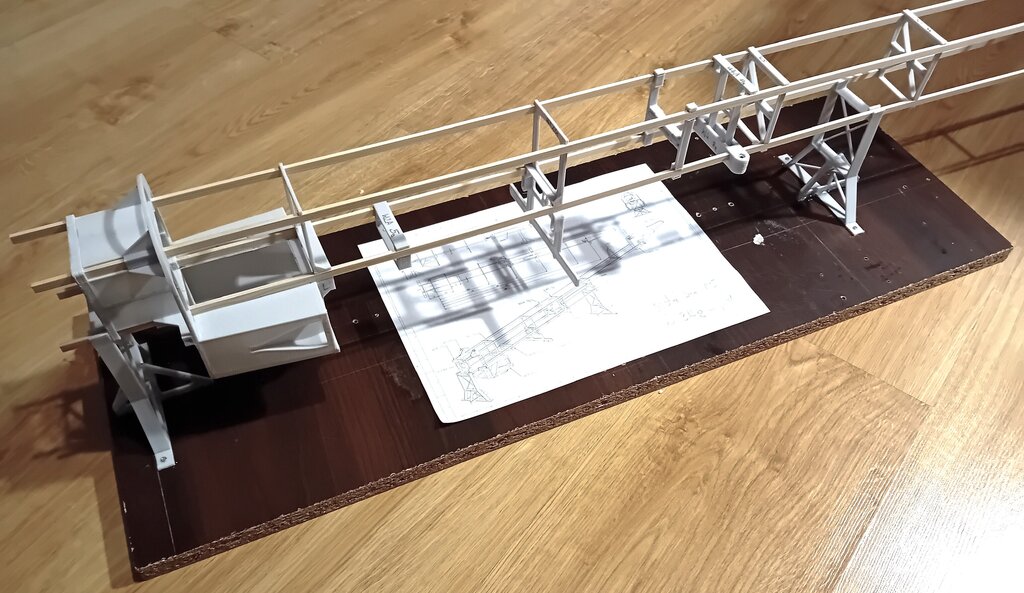

Konstrukcja będzie oparta na 4 podłużnicach z listewek 3x6. Na nich będą przegrody, kratownice na których zamontowane będzie wyposażenie. Lubię porządek więc jak zawsze przygotowałem wsporniki i stół montażowy. Zestawiłem wstępnie elementy konstrukcji by zobaczyć jak będą się układały, ale jeszcze nie sklejałem całości - tylko przymiarka. Jest dobry dostęp do mocowań wszystkich komponentów. Można "pomacać" sprawdzić gdzie trzeba coś poprawić, wzmocnić... jednak na żywo wszystko wygląda inaczej niż w komputerze ;). -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

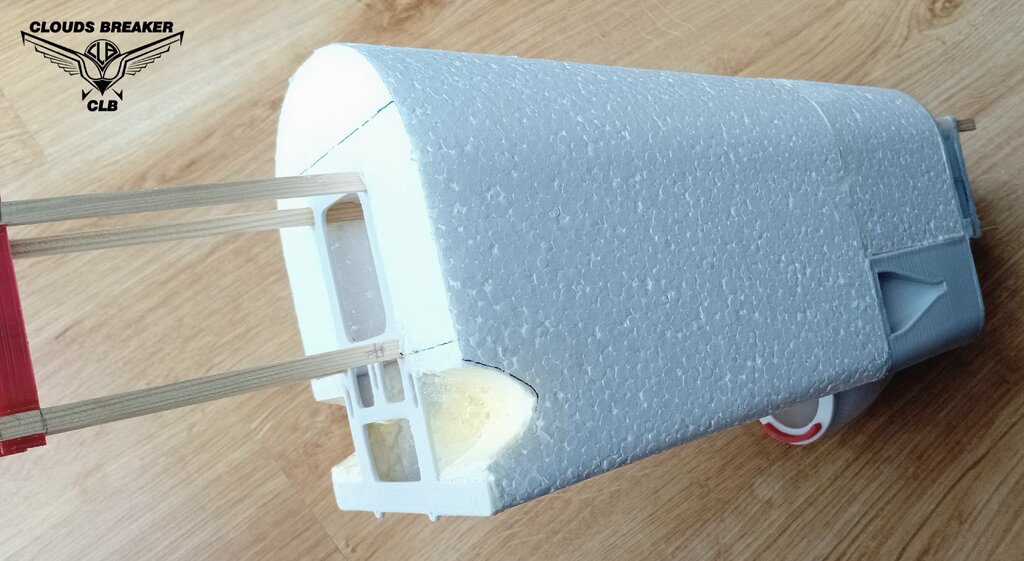

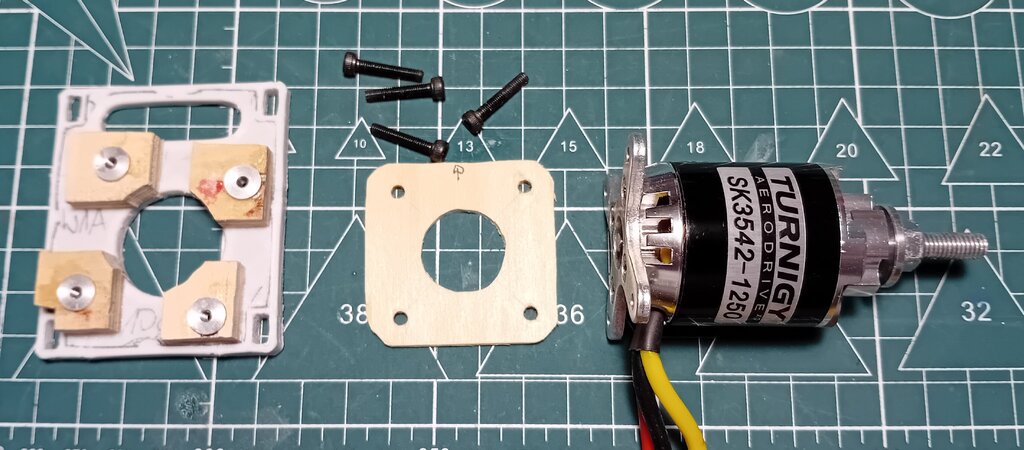

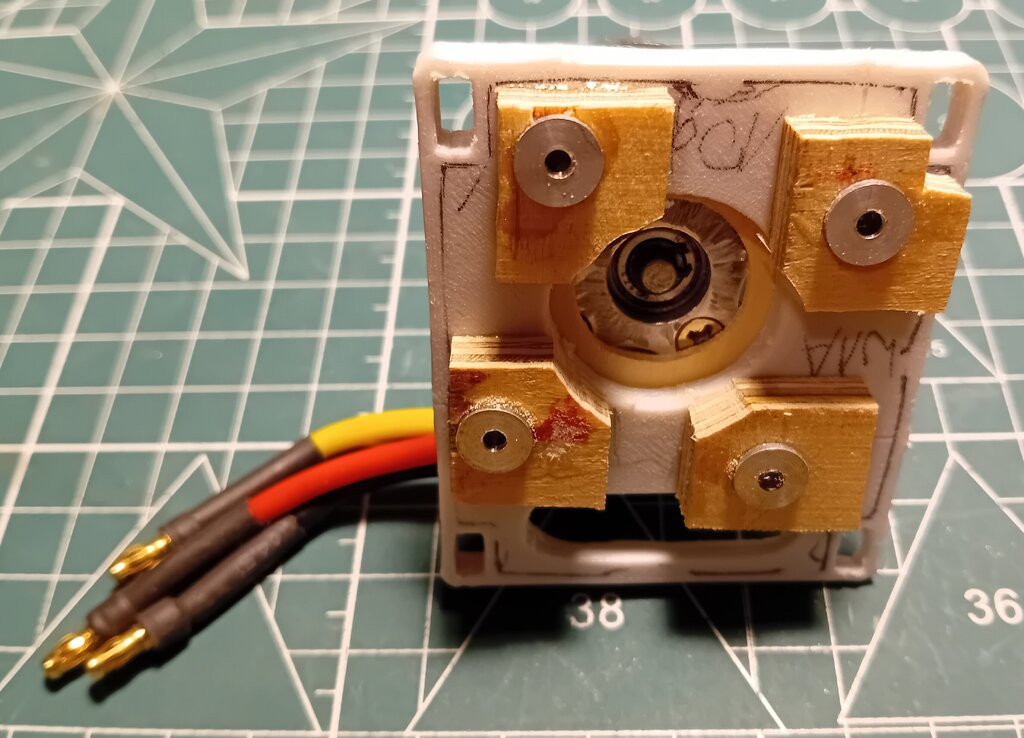

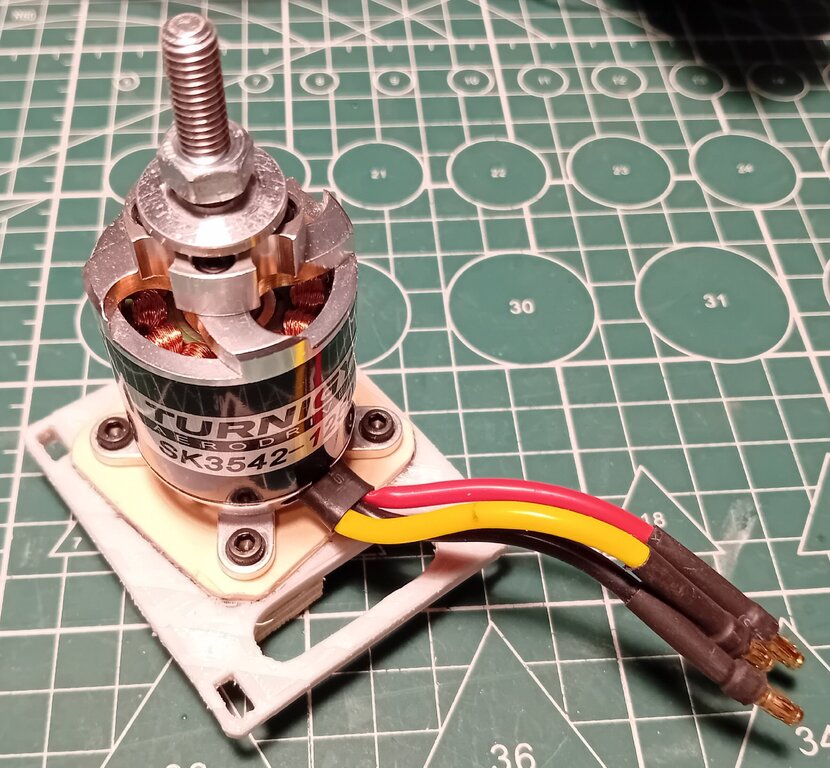

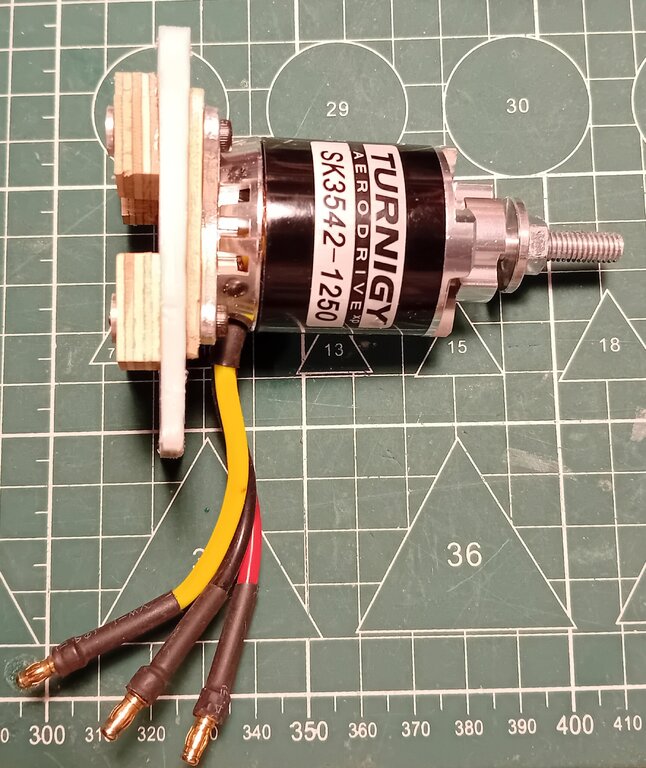

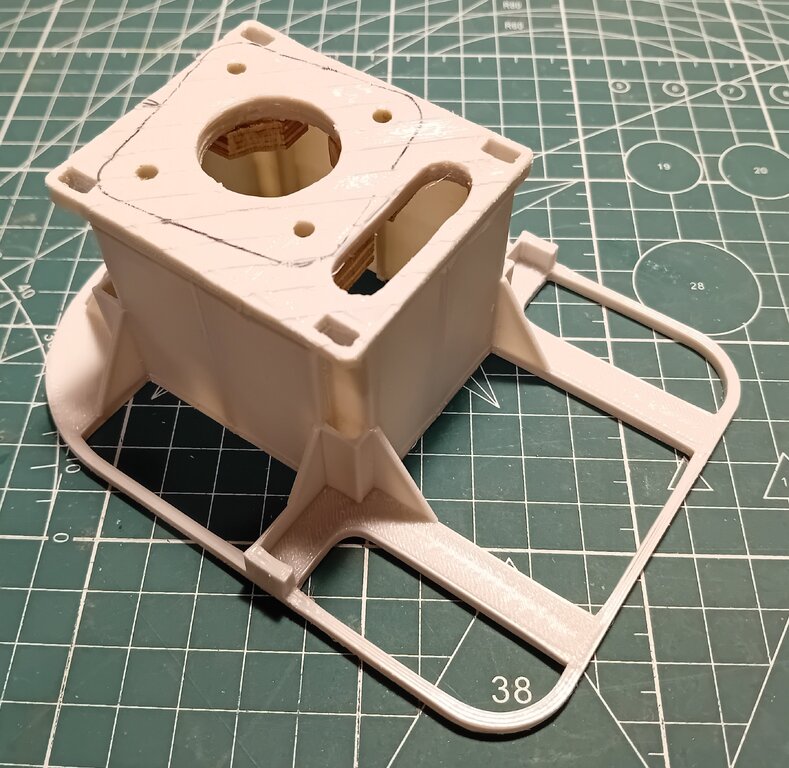

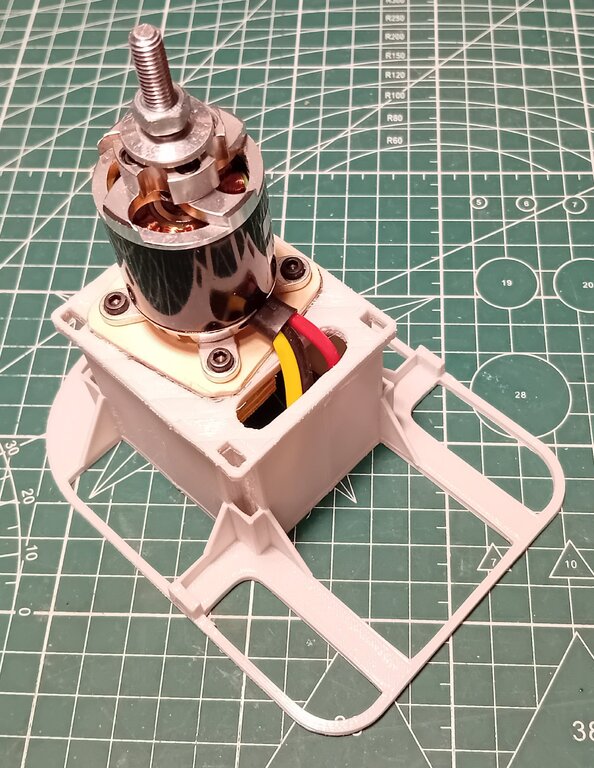

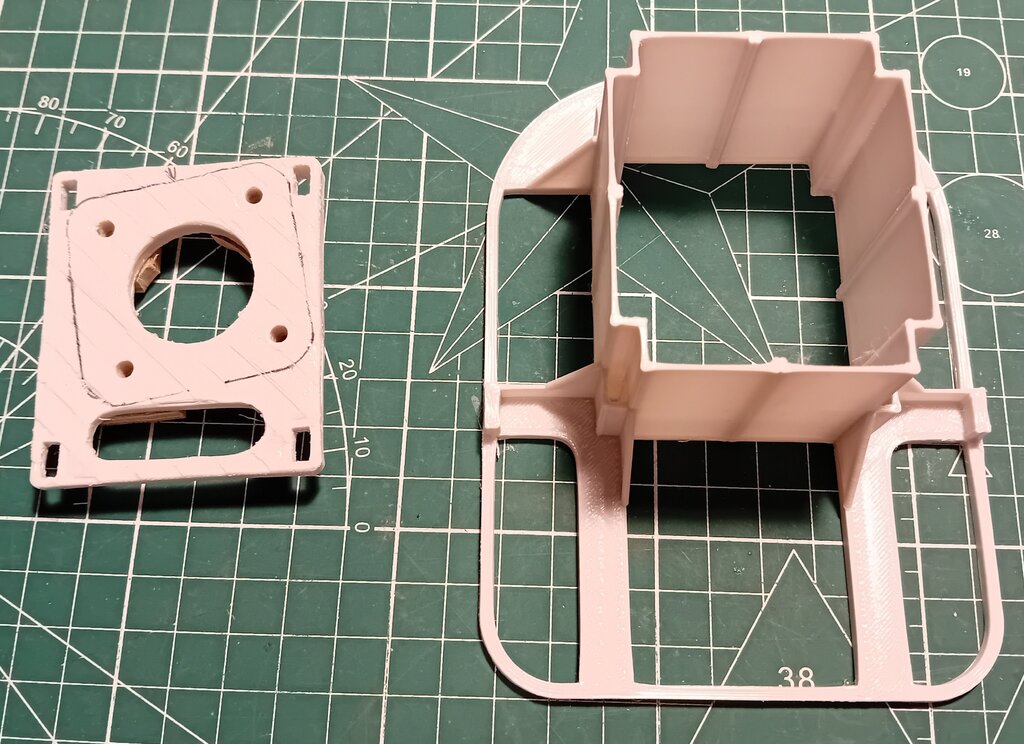

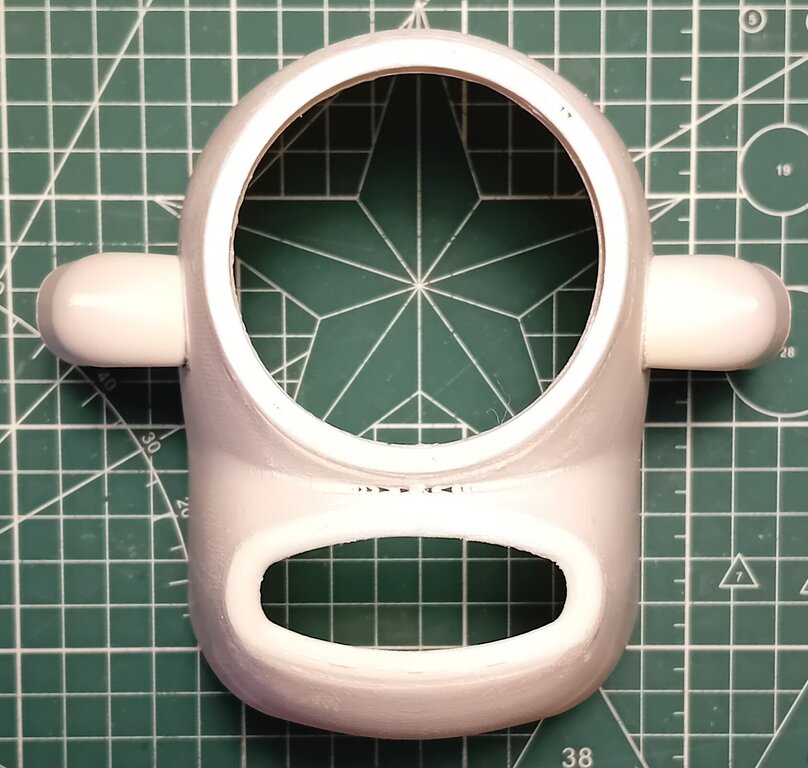

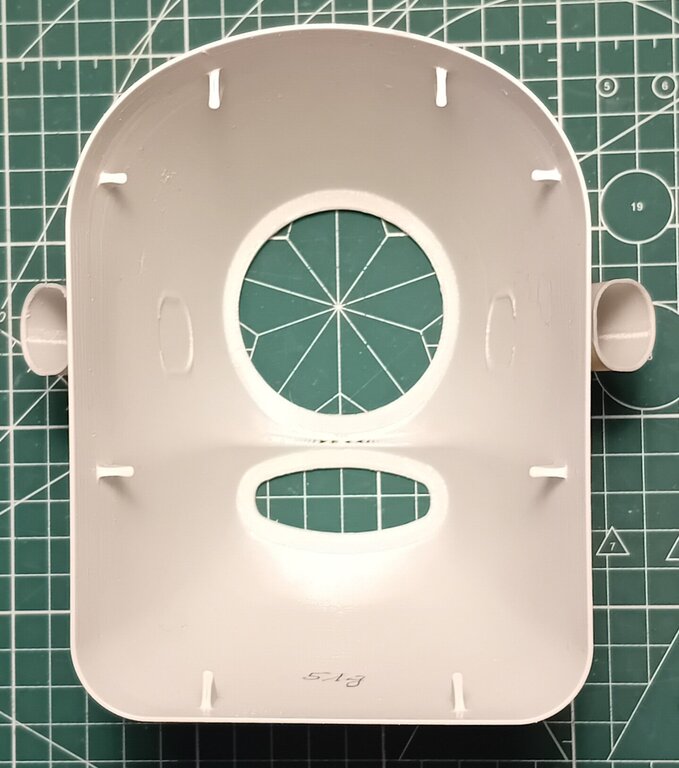

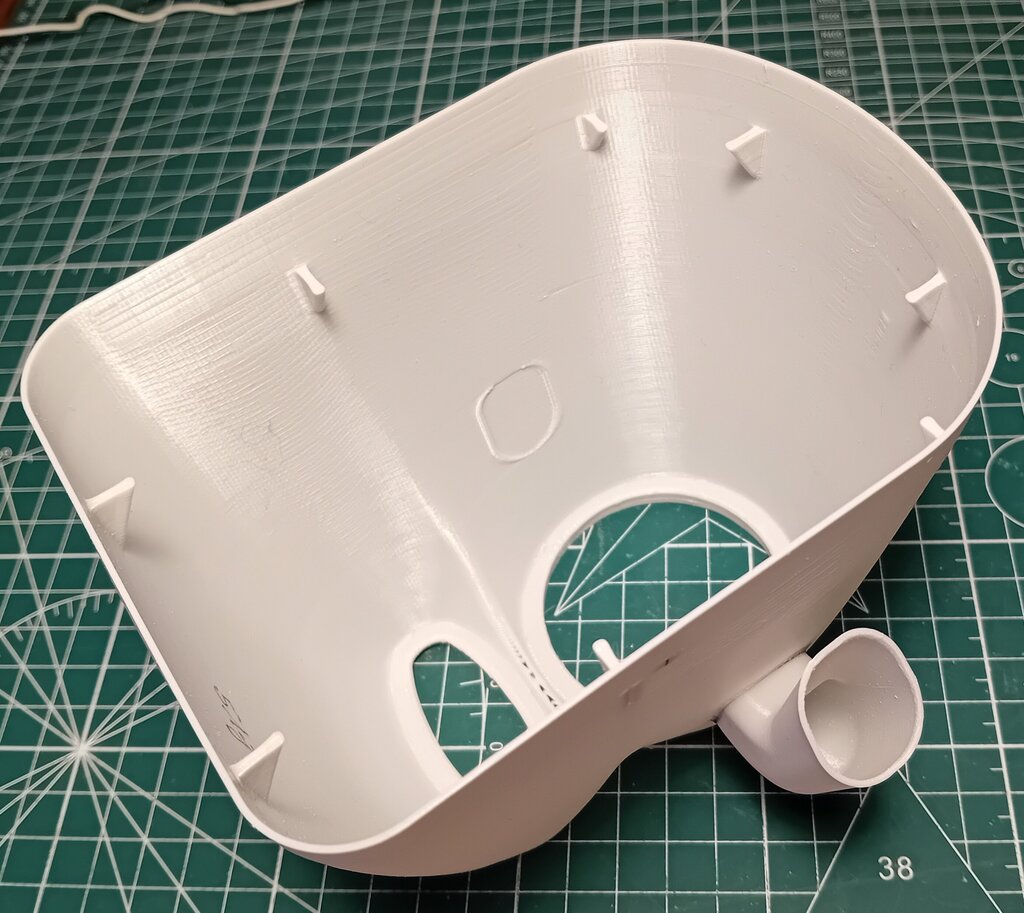

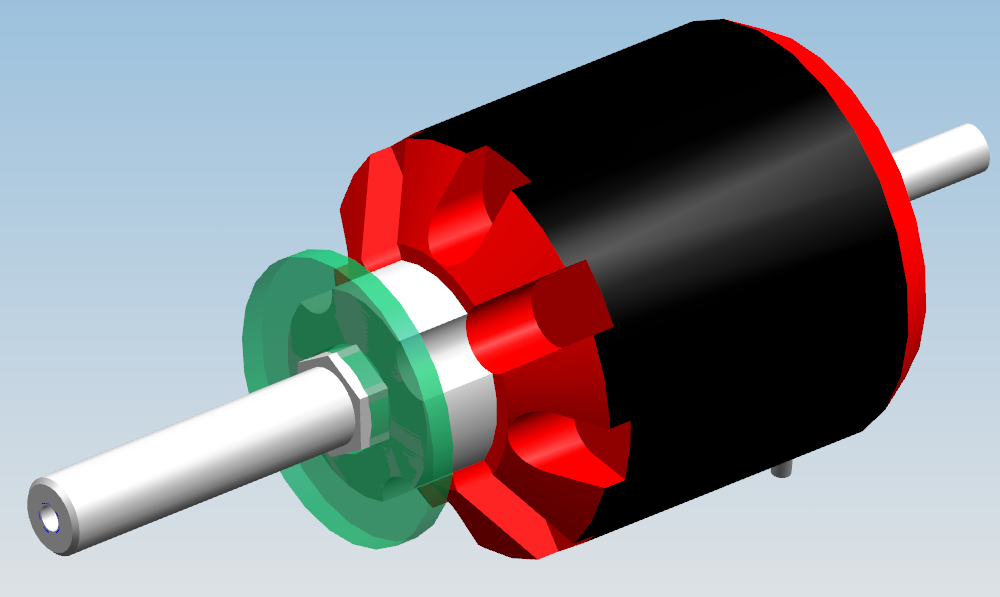

Na początek wręga silnikowa. Sama wręga drukowana z PET-G, ale dla izolacji termicznej między mocowanie silnika a wręgę włożyłem przekładkę ze sklejki 2mm, a po drugiej stronie nakrętki kołnierzowe wprawiłem w sklejkę 5mm grubości. Wręga wklejona jest w "domek" wręgi silnikowej. No i by skończyć część silnikową.. osłona silnika, drukowana z PET-G w trzech częściach. Nie udało mi się zejść poniżej 51g. Za to kołpak będzie lekki i sklejany. Jak trzeba będzie wymienić śmigło to się wydrukuje nowy stożek kołpaka. Drukowany również jest dolny element, między wręgą silnikową a wręgą drugą. Było po prostu prościej wydrukować niż "rzeźbić" w styropianie. Jako, że to prototyp to nie będzie przedniego reflektora z diody a tylko atrapa. Całkiem nieźle wyszły boczne wloty naca. Wszystko całkiem nieźle się spasowało. CDN... -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

Jakoś nie udało mi się potwierdzić położenia SC więc opieram się na tym co założyłem. Będę celował w masę ok 1900g, a im mniej tym lepiej Ponieważ już mam kilka części chyba czas na budowę prototypu. Konstrukcja będzie mieszana, trochę druku 3D z PET-G, styropian, drewno.... Budowa nie będzie szybka bo nie mam za wiele czasu, ale postaram się przynajmniej zrelacjonować ją rzetelnie -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

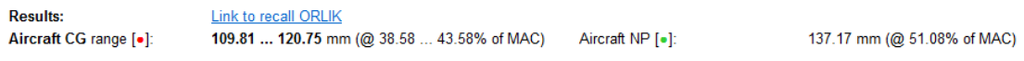

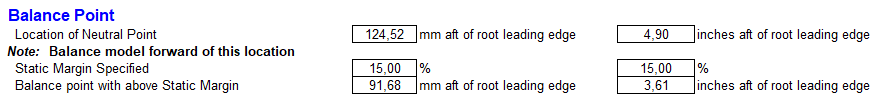

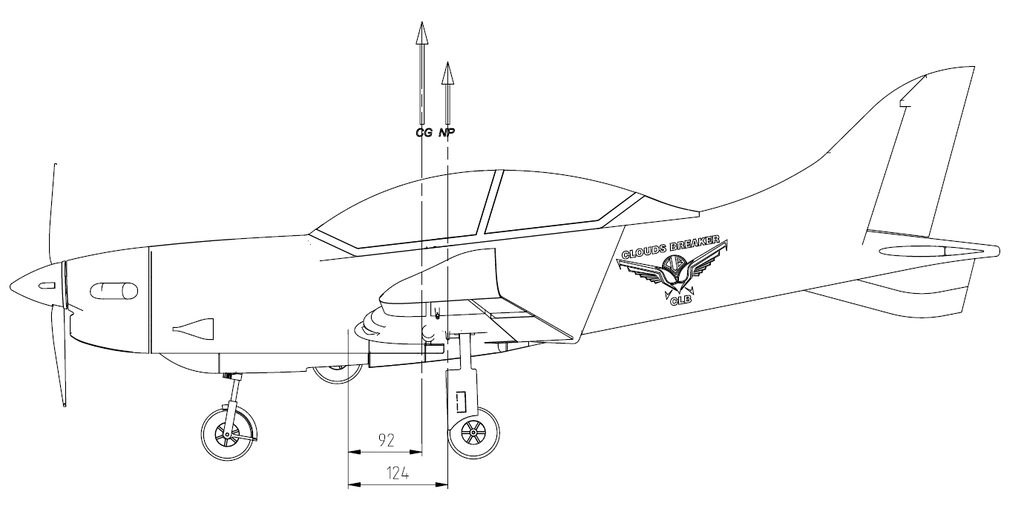

Dzięki uprzejmości kolegi RobRoy dostałem wyniki z programu jaki używa: Nie bardzo wiem, jak je zinterpretować i porównac z moimi z arkusza Sailplane Calc. Ja założyłem 15% marginesu, ale może to za mało? Mi wychodzi punkt neutralny NP 124mm, a koledze 137mm... spora różnica chyba? I jak widać na poniższym rysunku NP bardzo blisko osi kół głównego podwozia.... -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

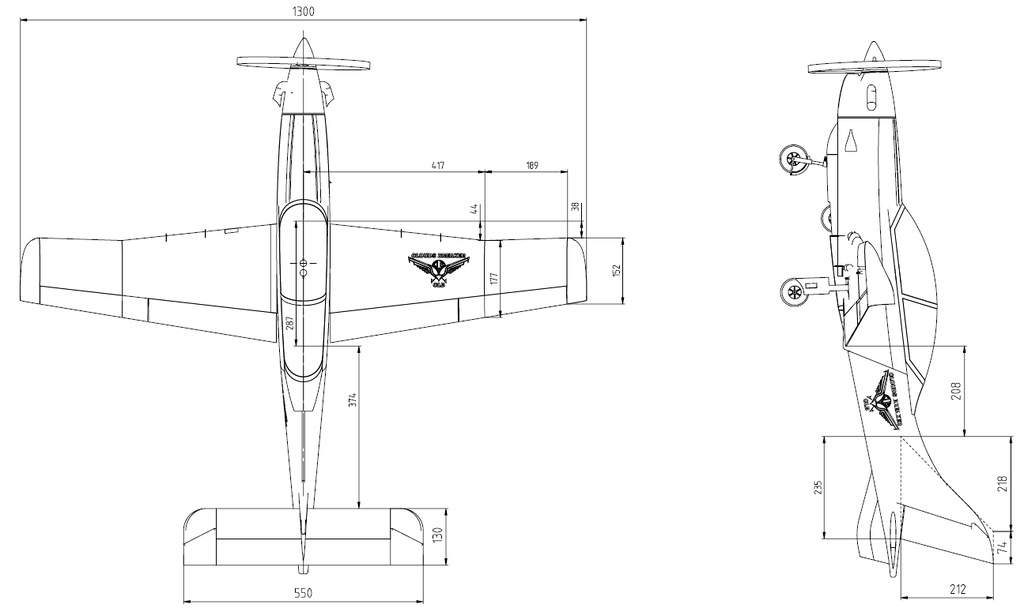

Jako, że zawitała wiosna próbuję finalizować projekt Orlika... Próbuje rozmieścić komponenty względem CG i "dziwnie" mi to wychodzi. Samolot jak widać ma długi dziób co sprawia, że silnik jest daleko w przodzie i trudno go zrównoważyć względem CG. Pierwszy krok jaki przyszedł mi do głowy to czy dobrze policzyłem CG? Nie pisze ile bo nie chcę sugerować, ale może ktoś z grubsza policzy w wolnym czasie by potwierdzić moje kalkulacje. Mój CG wychodzi bardzo blisko osi koła podwozia głównego... zastanawiam się jak wtedy ze startem, czy samoistnie nie będzie przechylał się na ogon i "orał" pas startowy. Wymiary są takie: - cięciwa skrzydła u nasady 287mm, - cięciwa pośrednia 177mm, przesunięta w tył o 44mm, panel długości 417mm, - cięciwa końcowa 152mm, przesunięcie w tył o 38mm, panel długości 189mm. - cięciwa statecznika poziomego 130mm, rozpiętość statecznika 550mm, odległość od krawędzi spływu skrzydła 374mm. -

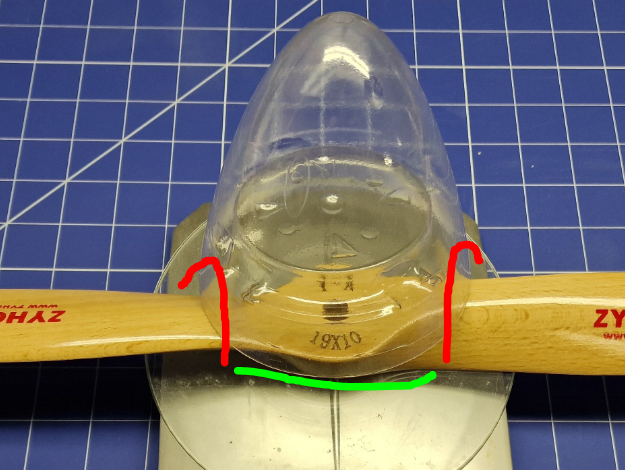

Przepraszam za zaśmiecanie tematu wątkami pobocznymi, zgadzam się, że to odbiega od tego co powinno się znaleźć w poście. Bez względu jakie rozwiązanie wybierzesz, zalecam byś zastosował podkładkę (zielona podkładka na rysunku) między śmigłem a oryginalną piastą. Nie likwidowałbym tego sześciokąta bo zawsze możesz wrócić do oryginalnego kołpaka - lub stoczyć jak już nie będzie potrzebny. Pomysł z wytłoczką płaszcza jest fajny i ciekawy ?, kiedyś go wypróbuję, ale w kombinacji: podstawa z wycięciami na śmigło zrobiona w wydruku 3D i naklejany płaszcz z wytłoczki. Zawsze możesz zrobić wytłoczkę z tego co masz: kołpak i podstawa razem i zamodelować do tego postawę i wydrukować. Mogę pomóc w modelowaniu.

-

Darek... naprawdę? Wydawało mi się, że na forum szuka się podpowiedzi, rozwiązań problemu.... a nie filozofowania... jakie uprawiacie. Ja twierdzę, że podkładka stalowa o grubości 1.5mm wystarczy... twierdzicie, że nie wystarczy.. więc pytanie jaka grubość jest dobra... a Ciebie stać tylko na odpowiedź "odpowiednio gruba"... no proszę Cię.... to jest odpowiedź? Dla sporej części tutaj doświadczonych specjalistów najlepszą odpowiedzią jest: prawidłowe, odpowiednie, spytaj producenta... bardzo pomocne porady, podczas gdy pytający szuka konkretnych odpowiedzi.... Chcesz pomóc, poprawić moje błędy to napisz konkretnie, podkładka powinna mieć minimum 2mm, czy ile uważasz... ale nie.. bo konkret jest zbyt ryzykowny dla filozofów teorii i znawców wszystkieko. Panowie.... to nie korporacja i punkty za udział, ale za kreatywność i znalezienie rozwiązania, które nie zawsze będzie idealne ale dobre.... wystarczające.

-

Jarku.... powinieneś (a może jesteś) być nauczycielem.... tak pięknie posługujesz się ogólnikami, pięknymi frazesami, tak mocno usiłując udowodnić wszystkim dookoła, że na niczym się nie znają..... A tu na forum modelarze szukają konkretnej odpowiedzi, podpowiedzi, jeśli nie z wyliczeń to z doświadczenia.... i nawet wątpliwe (za jakie uważasz moje) może czasem wnieść coś wartościowego i przydatnego do postu. Luz Jarku.. więcej dystansu

-

Jarku, jestem pewien, że w końcu doszlibyśmy do porozumienia, a różnica poglądów ma swoje podłoże tylko w semantyce. Jak już wspominałem, chylę czoła przed twoją wiedza i doświadczeniem.... a życie jest zbyt piękne by je trwonić na sprzeczki. Pozdrawiam Wracając do tematu... Robert, masz już swój kołpak prawie zrobiony.... Pytanie jak będzie zachowywała się krawędź płaszcza kołpaka (linia zielona po jednej i drugiej stronie) po zrobieniu wycięć na śmigło (linie czerwone). Wytnij i sprawdź... a nóż bez względu na sposób obsadzenia śmigła masz już gotowy lekki kołpak

-

No niestety handlowe podkładki są... grube..... ale może łatwiej samemu wyciąć coś z blachy aluminiowej.... No proszę Cię.... no popatrz... to w dolnej części to z wycięciami.... to...? Każdy twoim zdaniem "mądrala" pomyśli, że to.... podstawa... bo do niej dokręca się owalny płaszcz... to to z dwoma gniazdami na wkręty..... Jak w polityce... patrzymy na to samo... a widzimy co innego