-

Postów

1 036 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

9

Treść opublikowana przez Marek:D

-

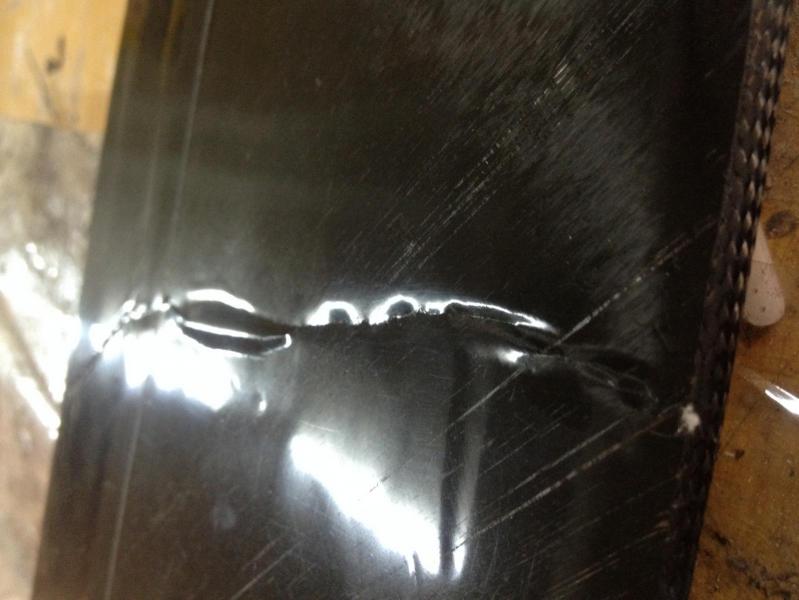

Jak tylko mam czas to latam i czas weryfikuje moje poczynania konstrukcyjne. Dziś pomimo fajnych warunków zostałem uziemiony. Wiało tak ze 3-5 w porywach do 9m/s. Myślę, że noszenia były, ale latałem zbyt krótko, żeby łapnąć coś większego. Po lądowaniu trzymałem model za końcówkę skrzydła, a druga była oparta na ziemi. Model stał prostopadle do wiatru, nagle przyszedł mocniejszy podmuch i trach... Zwróciłem uwagę, że skrzydło ma jakiś "za duży" wznios. Sam wiatr połamał mi skrzydło... Zdenerowanie dopiero zaczyna opadać. Byłem przekonany, że modele ze skrzydłem robionym w całości w formie mają wzmocnienia z pokrycia na środku jedynie po to, żeby ładnie skleić połówki(tak jak ja to zrobiłem grubszym węglem). Ale widzę, że zginanie tam jest niemiłosierne w takich przypadkach i łatwo o uszkodzenie modelu. Dlatego na razie będę latał "prototypowym łatkiem" a wszelkie błędy które jeszcze wyjdą poprawię na prawie gotowym modelu docelowym. Sami oceńcie: Teraz myślę, że wpusczę troszkę żywicy pod obecne pokrycie, bo pękło tylko na połowie, aby przykleić je do styroduru. Nie wiem tylko z czego zrobić wzmocnienie w kształcie trójkąta. Wzmocnię na pewno w takim obszarze: Nie wiem tylko czy robić to z tkaniny 45x45 czy lepiej dać jednokierunkową wzdłuż dźwigara? Co proponujecie? Z zasobów mam tkaninkę 93g/m^ i UD 80/100/125g/m^. Jak nic brakuje tu wypełnienia pomiędzy dźwigarami....

-

Mariusz, rzeczywiście! Jakoś na to nie wpadłem. Mam też farta, bo tej zimy naderwało mi się ucho pokrowca i miał iść do kosza, ale wylądował w piwnicy Dorwę jeszcze jakąś piankę i coś wykombinuję

-

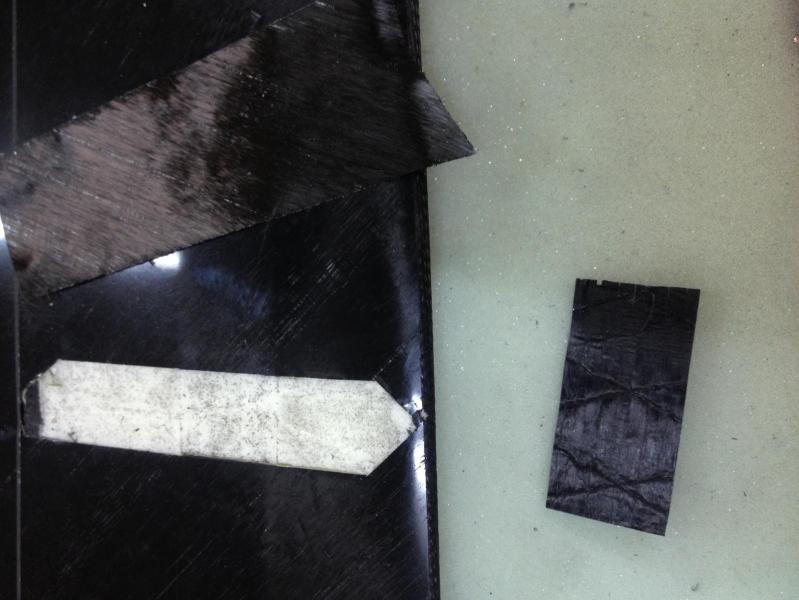

Nudy ciąg dalszy... Kilka lat przerwy w lataniu RC trochę mnie rozleniwiło jeśli chodzi o "ostrożność" przy modelach. Przy ostatnim powrocie z latania włożyłem skrzydło za siedzenie, zagadany i zadowolony po lataniu zgubiłem kluczyk do stacyjki pod fotelem. Chcąc go wyciągnąć pochopnie odsunąłem fotel i usłyszałem trzask... Byłem taki zły na siebie, ale po tym jak nerwy opadły stwierdziłem, że naprawię skrzydło, sklejenie drugiego uważam jeszcze za zbyt pochopne. Egzemplarz docelowy poleci za jakieś pół roku, jak na tym nauczę się wszystkiego co powinienem Opiszę więc mój sposób naprawy. Może się przydać nawet tym, którzy nie budują modeli, ale muszą je naprawić. 1. Ocena zniszczenia. W moim przypadku strzelił dźwigar dolny i pękło poszycie, wgniótł się styrodur. W związku z tym nie było wyjścia - trzeba było ciąć poszycie, żeby dostać się do elementów z pogiętego styroduru. 2. Należy bardzo ostrożnie usunąć pokrycie zewnętrzne. Ja do tego użyłem bardzo ostrego nożyka introligatorskiego, ale trzeba być ostrożnym, żeby nie wgnieść styroduru. Należy wiele razy przejechać nożykiem i poszycie zejdzie Warto zabezpieczyć taśmą papierową przylegające poszycie, żeby go za bardzo nie naruszyć. Tak się składa, że miałem paski węgla jednokierunkowego z łącznika skrzydeł. Delikatnie podważyłem poszycie w miejscu dźwigara oddzielając je od styroduru. Łącznik zmatowałem papierem ściernym 180, dając zakład po 3cm na obie strony. Dodatkowo posmarowałem żywicą podważone poszycie i styrodur żywicą, wsunąłem łącznik i skleiłem całość pozostawiając elementy do wyschnięcia. Oczywiście całość przycisnąłem ciężarkami na czas klejenia poprzez gąbkę i folię zabezpieczającą. Całość sklejałem w negatywach, bo skrzydło mogło się krzywo skleić. Po wyschnięciu zabezpieczyłem przyległe elementy taśmą i położyłem szpachlę akrylową. Leciutka i szybko wyschła. Chodziło o to, aby wyrównać poszycie i styrodur. Obrabiając szpachlę nakleiłem taśmę zabezpieczającą ok 1cm na obie strony więcej, aby zrównać szpachlę i poszycie istniejące i dodatkowo zmatować poszycie do przyklejenia łatki. Na szczęście miałem ścinki i dopasowałem jeden z nich akurat w miejscu naprawy. Całość przykleiłem na warstwie nawoskowanego mylaru i docisnąłem gąbką. Tak naprawione skrzydło działa i lata. Dziś sprawdziłem Muszę jeszcze zrobić jakieś porządne pokrowce na skrzydła i stateczniki. Może ktoś z Was przerabiał ten temat? Myślałem o zabezpieczeniu z pianki, ale dajnie by było, żeby z zewnątrz był jakiś materiał odbijający słońce, typu jakaś folia aluminiowa. Ktoś przerabiał temat gdzie kupić takie materiały?

-

Obecnie mam linki z plecionki na suma - takie akurat mi zalegały. Są to nitki kevlarowe i może warto pomyśleć o innych ze względu na ich procentowe wydłużenie. Podsumowując uważam projekt za zamknięty. Dziś niestety mimo wolnego dnia zakwasy dały o sobie znać i nie polatałem w termice. Chciałbym serdecznie podziękować pomocnym duszyczkom, które mnie ukierunkowywały wielokrotnie na właściwy tor, podpowiadały i służyły pomocą. Dzięki Wam powstał na prawdę fajny model A wczoraj wykonałem z 40 rzutów i wcale mi się nie nudziło, miałem 2 akumulatorki na wymianę i można latać aż się wszystko znudzi. Szczerze mówiąc nigdy nie latałem szybowcami, ale po przygodzie z paralotniarstwem i zrozumieniem zasad działania prądów powietrznych wiem, że to świetna zabawa i kto wie, może zrobię jeszcze jakiś motoszybowiec lub szybowiec wystrzeliwywany z gumy, zobaczymy Na razie chcę się nacieszyć samym lataniem, z budowaniem na razie zwolnię W międzyczasie skleję bliźniaka, żebym miał go jako zapasowy model w razie poważnego uszkodzenia prototypu.

-

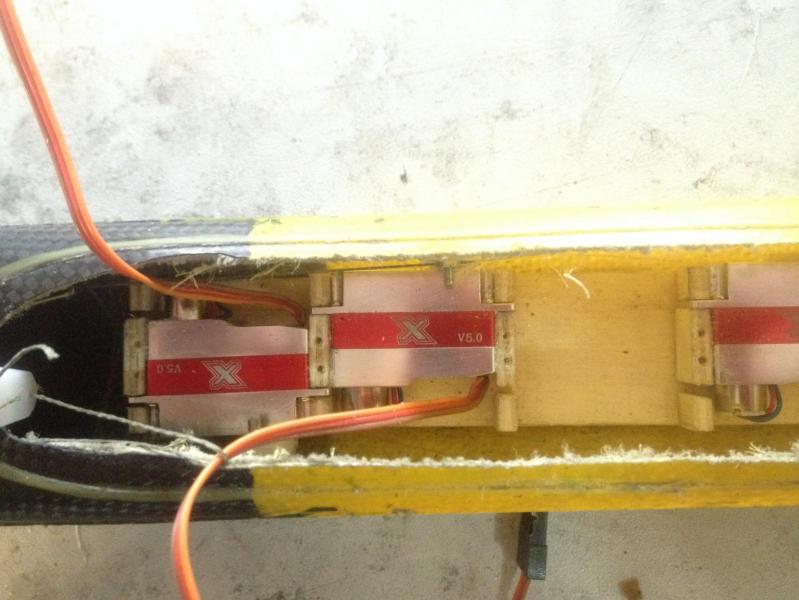

Cześć. Z małych drobiazgów wstawiam fotkę mocowania serw. Jako, że przód wymagał lekkiego doważenia stwierdziłem, że zrobię porządną półkę pod serwa, aby w razie problemu łatwo wyjąć i wymienić serwa. Całość zrobiłem ze sklejki balsowo lipowej, przykrywane cieniutką sklejką lotniczą. Serwa siedzą ciasno, pewnie, a w razie potrzeby wystarczy odkręcić kilka wkrętów i można wyjąć serwa. W tak ciasnym kadłubie uważam, że montaż wyposażenia to jedno z większych wyzwań Linkę na serwa zrobiłem podobnie jak podpatrzyłem w necie, aby mieć możliwość dokładnego wyregulowania długości. Linkę przeplotłem przez orczyk, zawinąłem na dwa obroty wokół śrubki do mocowania i sukcesywnie ustawiałem potrzebną długość. Kabinkę zrobiłem standardowo, na pręciku węglowym. W sobotę udało mi się wykonać oblot. Wieczorkiem wiatr się nie uspokajał i wiało tak 2-3 w porywach do 5m/s, ale stwierdziłem, że spróbuję polatać. Najpierw lekki rzut z ręki, wstępne ustawienia, po czym przeszedłem do wyrzutu za skrzydło. Nie było to takie trudne jak mi się wydawało. Ogólnie model miał ustawione kąty na 0, ale po trymowaniu widać, że powinno być +1 bo musiałem delikatnie zadrzeć ster wysokości. Co do wyważenia to na akumulatorkach z przodu miałem 5g ołowiu, model zachowywał się mega przewidywalnie, ale mam wrażenie, że był za ciężki na przód. Ster wysokości działał dosyć opornie, modelu nie dało się przeciągnąć, w razie czego sam ładnie pochylał nosek. W kolejnych próbach wyjąłem ciężarek, model stał się dużo żywszy w reakcji na ogon, trymowanie wysokością było zbędne. Myślę, że docelowo tak będzie latać. Na razie zostawiłem ołów, aby oswoić się z modelem. Teraz długo trening wyrzutów, aby udawało się utrzymać kierunek, jak już będzie wszystko wychodzić to postaram się przejść do techniki mocniejszego wyrzutu. Ciężko określić na jaką wysokość go wyrzucam, ale nie używając pełnej siły w warunkach atermicznych latał 1,5 minuty. Więcej powiem jak nauczę się go rzucać ???? Ogólnie jestem bardzo zadowolony, bo model lata przewidywalnie a styl latania mi się bardzo spodobał Tylko te zakwasy na prawej ręce w kolejnym dniu... Końcowa waga modelu do lotu to 251g. 20-minutowy lot zeżarł mi 140mAh w akumulatorki 7,4v 520 dualsky. Myślę, że godzinkę da się polatać, ale timer mam ustawiony na razie profilaktycznie na 40 minut. Zobaczymy jaki pobór prądu bedzie w innych warunkach.

-

Piper J3C konstrukcja z rurek

Marek:D odpowiedział(a) na widar123 temat w Makiety F4C i Giganty F4CX

Najważniejsze, abyś miał promień natarcia ukształtowany w sklejce, resztę sobie dopasujesz. Ja tak robiłem na rurce stalowej przeciętej na pół - przyspawałem do niej płaskowniki tak abym miał wywinięte do góry "korytko". Później tylko rurką mniejszej średnicy dociskałem całość i tak to się idealnie kształtowało. Przy małych średnicach do docisku lepszy był pręt. Oglądając bardziej zaawansowane technologicznie modele szybowców, które pokazywał nam prof. z Rosji miały kesony wykonane z półprefabrykatów, gdzie jak stwierdził profesor najważniejszy jest promień natarcia, resztę się spokojnie dopasuje.- 477 odpowiedzi

-

- piper

- kostrukcja spawana

-

(i 1 więcej)

Oznaczone tagami:

-

Piper J3C konstrukcja z rurek

Marek:D odpowiedział(a) na widar123 temat w Makiety F4C i Giganty F4CX

Nie wiem jak na sklejce, ale na balsie najlepiej pomagał spray do szyb z amoniakiem. Ja tam zawsze podkradałem dla mamy i działało idealnie jak giąłem garby na tył kadłuba. Jedyny minus jest taki, że po namoczeniu trzeba było odczekać aż dobrze nasiąknie, ukształtować i wysuszyć na konkretny kształt. Balsa już nie wracała do swoich pierwotnych kształtów. Taki proces powtarzałem kilka razy z użyciem opalarki, wbrew pozorom balsa się za bardzo nie falowała. Może warto spróbować na jakimś odpadzie czy to pomoże.- 477 odpowiedzi

-

- piper

- kostrukcja spawana

-

(i 1 więcej)

Oznaczone tagami:

-

Z klejeniem na CA zgodzę się przy statecznikach z gotowym gniazdem na belkę ogonową. U mnie takiego nie było i musiałem to wzmocnić. Podobne rozwiazanie jest m.in. w modelu Snipe, na którym też się wzorowałem. Wersja modelu wycackanego będzie miała te wzmocnienie z carbowave, podobnie jak skrzydła. Co do wagi to masz rację, mój prototyp był trudniejszy do wyważenia bo zastosowałem w nim cięższe stateczniki. Selekcjonowane zostawiłem sobie na nowy egzemplarz.

-

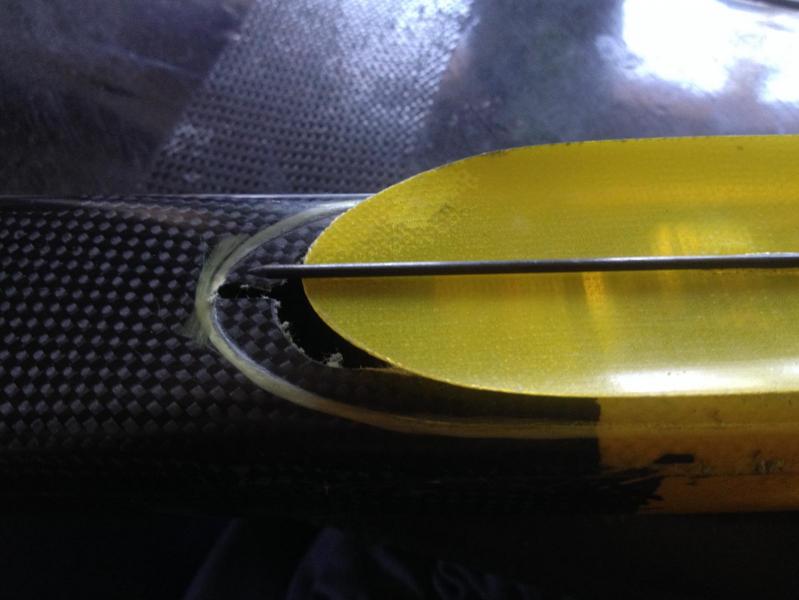

Powoli zbliżam się do końca. Jako że większość opisałem wcześniej dziś głównie fotki: Wzmocnienie statecznika pionowego Całość po skręceniu Powstaje też brat bliźniak A tu waga pustego modelu(bez dźwigienek, popychaczy) Ogólnie jestem zadowolony. Model miał ważyć ok 270g i spokojnie w planie się zmieszczę. Zrobiłem już półkę na leżące serwa, wkleiłem dźwigienki z płytek elektronicznych. Niestety serwa musiałem umieścić w kadłubie, bo byłby problem z wyważeniem. Przy serwach w skrzydłach trzeba by było dodać jakieś 15g ołowiu w samym nosku. Same cięgna przeciągam przez uciętą igłę lekarską, zaciskam i na końcach traktuję CA. Jest solidnie i estetycznie. Rozwiązanie napędu lotek to po części wykorzystanie istniejących systemów i moja inwencja twórcza. W skrzydle mam na stałe wklejone pręciki, które po prostu wkładam w otwory snapów z przegubem kulowym. Popychacze w skrzydle w okolicy mocowania dźwigienek są włożone w prowadnice z bowdenów umieszczone w balsowej półwrędze. Aby ją skleić musiałem nawiercić dwa otworki do wpuszczenia CA. Wręgę dopasowałem idealnie do kształtu formy także pasowała jak ulał, później tylko zalanie CA i całość fajnie działa. Dziś nie wkleiłem tylko serw, bo nie miałem nadajnika, żeby je wycentrować. Całość jak widać waży z odbiornikiem i akumulatorem 246g. Przy takim wyposażeniu niestety muszę dołożyć 4g ołowiu ale to zawsze nie 15 Waga gotowego prototypu powinna zamknąć się w 250g co uważam za sukces. Jak tylko się ociepli i zaopatrzę się w rękawice do rzucania planuję pierwsze loty.

-

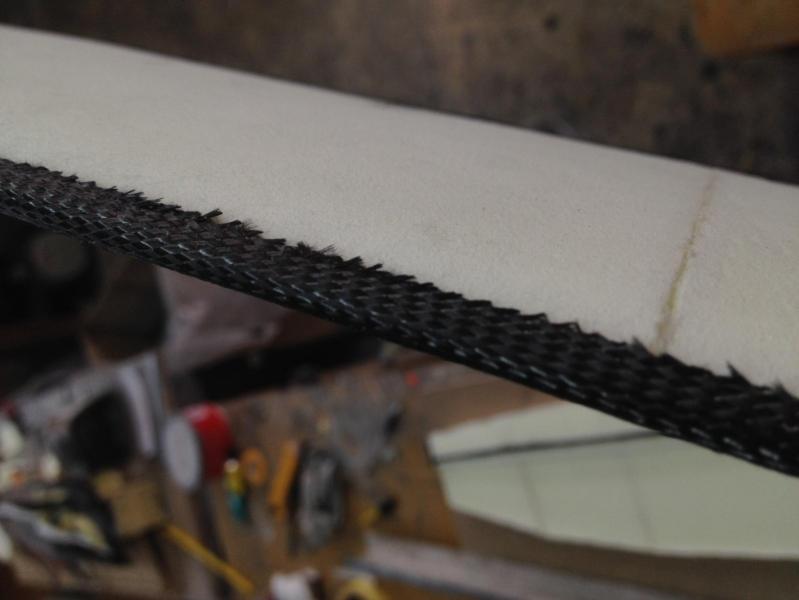

Ostatnio robiłem kolejne skrzydła dlatego nic nowego nie wstawiałem. Zbliża się kwiecień, który miał być miesiącem moich pierwszych lotów modelem. Dlatego ruszyłem z montażem gotowych elementów. Po sklejeniu skrzydeł przyszedł czas na wzmocnienie tkaninką. Niestety nie mam zdjęć, ale opiszę cały proces. Jako, że węgiel 45/45 łatwo się "rozjeżdża" postanowiłem troszkę to przechytrzyć. Wybrałem ładną folię PE(z opakowań rolek tkanin), którą posmarowałem wałeczkiem żywicą. Na to nałożyłem tkaninę z zapasami, całość przesączyłem żywicą, odsączyłem rolując wałeczkiem do tapet przez ręcznik papierowy i folię razem z tkaniną przyciąłem na odpowiedni wymiar. W rezultacie tkanina się nie rozjechała(nie zdejmowałem z folii) i miałem równe krawędzie. Taki laminat przyłożyłem do skrzydeł, naciągnąłem i całość umieściłem pomiędzy dwiema warstwami gąbki. Na całość poszło obciążenie i efekt był na prawdę fajny. Żywicy było niedużo, ale wystarczająco, bez odsączania możemy się spodziewać "placków" z żywicy gdzie będzie jej nadmiar i dziurawej tkaninki w miejscu jej niedoboru. Dlatego całość jest dobrze odsączona, wygląda lekko matowo, ale całość ma jednakową strukturę. Carbowave lepiej by wyglądało, ale chciałem, żeby było to mocne. Podobnie zrobiłem ze statecznikiem pionowym. Najpierw na taśmie papierowej odrysowałem profil, przykleiłem do tylnej rurki ogonowej, wyciąłem, obrobiłem iglakiem i całość przyłapałem na CA tak żeby było prościutko. Następnie podobnie jak przy wzmocnieniu skrzydeł tą samą techniką przyczepiłem statecznik. Użyłem tkaninki 93g/m^, myślałem o carbowave, ale stwierdziłem, że tutaj szybciej wyłamie się sam statecznik, a gniazdo zostanie, co powinno pozwolić na prostą wymianę. Przemyślę w modelu docelowym czym to połączyć. Musiałem oczywiście zrobić też mocowanie skrzydeł i statecznika poziomego. Z pomocą przyszły formy, które pozwoliły na fajne ustabilizowanie całości i nawiercenie: Gwinty zrobiłem we wcześniej przygotowanych gniazdach sklejkowych(pod skrzydła) i z mikrobalonu pod statecznik. Mikrobalon z żywicą jest twardy i sztywny, podobnie jak sklejka. Mimo to doświadczenie z gniazdami miałem różne i sprawdzony jest następujący zabieg: każdy gwint dodatkowo przesączamy rzadkim CA, czekamy aż wyschnie i ponownie gwintujemy. Taki proces powtarzamy co najmniej dwa razy i mam gwint jak ze stali. Do statecznika zastosowałem sruby plastikowe M3(leb przerobiłem na tokarce na stożkowy), zaś skrzydło zamocowałem na śruby M4 metalowe. Zastanawiam się czy nie zmienić ich na plastikowe? Jakie macie z tym doświadczenia? Przemawia za tym rozwiązaniem następująca kwestia - śruby plastikowe mam na śrubokręt płaski, zaś metalowa na krzyżak. Przy montażu najlepiej stosować jednakowy sposób montażu, bo czasem coś zapomnimy i jest bieda... Jutro zważę pusty model, sam jestem ciekaw ile wyszło. Zostało mi tylko obliczyć SC i wstępnie wyważyć całość. Dlatego zwlekałem z montażem serw w skrzydłach, bo jak będzie ciężko to zrobię wszystkie serwa w kadłubie. Znalazłem programik na necie, wprowadziłem dane i wypluło mi wartość 50,5mm. Czy możecie rzucić okiem czy(pomijając wymiary) pozostałe opcje ustawiłem prawidłowo? https://www.ecalc.ch/cgcalc.php?deeplink=DLG1;mm;170;160;145;125;80;0;5;15;30;65;0;250;250;125;125;0;0.65;105;52;0;0;0;0;40;0;0;0;0;155;0;0;0;0;610;25;10; PS. W nowych skrzydłach zrobiłem inne natarcie. Tkanina 93g/m^ jest mocna, ale bardzo chropowata i takie natarcie było brzydkie aerodynamicznie. Zastąpiłem to tkaninką szklaną 48g/m^ z gęstej plecionki co wygląda dużo lepiej i pod palcami czuć dużo gładszą powierzchnię. Sami oceńcie:

-

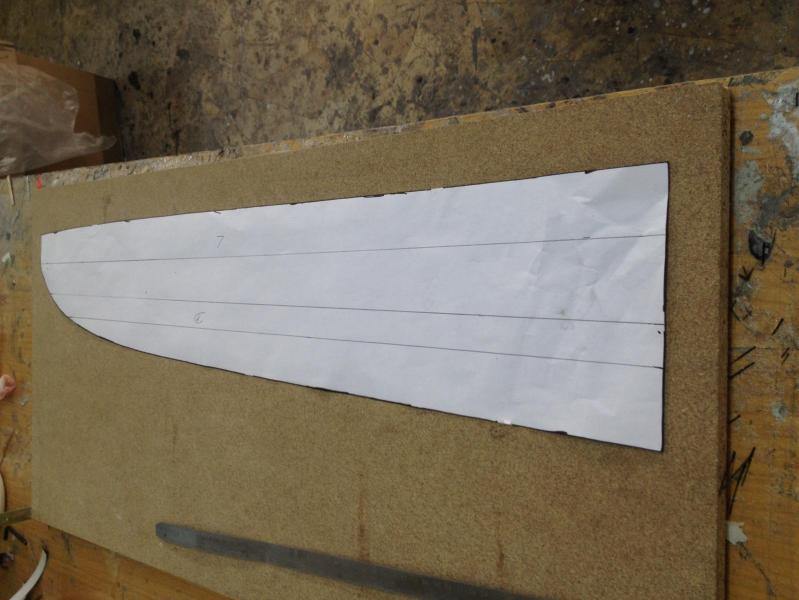

Opiszę w skrócie sposób wycinania lotek. Otóż polecam zaopatrzyć się w gąbkę. Płaty są bardzo delikatne i łatwo je uszkodzić wieloma rzeczami, bardzo łatwo jest o wgniotkę. Dlatego ja poszedłem do lokalnego tapicera po ścinki i właśnie na takiej gąbce zabieram się do roboty z moimi skrzydłami. W pierwszej kolejności przycinam skrzydła na długość. Aby wszystko było równiutko zaznaczyłem linię przycięcia na szablonie, po czym delikatnie przymocowałem szablon do płata za pomocą taśmy. Następnie przebiłem szpileczkami dwa punkty na linii cięcia, zdjąłem szablon i przyciąłem całość ostrym nożykiem introligatorskim. Nie bawiłem się w jakieś piły itp, bo to miejsce nawet przy lekkiej deformacji i tak nie będzie widoczne, bo pójdzie tam wzmocnienie z tkaniny na łączeniu obu połówek. Następnie identyczną metodą robię lotki. Przebijam szpileczkami narożniki lotki, zdejmuję szablon i przykładam do wszystkiego linijkę(opierając o szpileczki). Ważne aby w miejscach cięcia poprzecznego nakleić z obu stron taśmę papierową - będzie to wyznacznik żeby dalej nie nacinać i materiał nie postrzępi się podczas cięcia. Samo nacinanie robię tarczką z dremela. Po prostu wielokrotnie delikatnie dociskając jeżdżę aż do widocznego przeszlifowania pod zawiasem lotki. Co prawda nacięcie jest szersze niż nożyk, ale przynajmniej jest równiutka linia, która nie przecina nam taśmy aramidowej. Po takim zabiegu, powtarzamy całość z góry przy czym z góry szlifujemy aż dostaniemy się do styroduru. Następnie piłą z drobnymi ząbkami nacinamy poprzecznie lotkę i przy prostej krawędzi stołu odchylamy lotkę powoli, aby przełamała się wzdłuż naszego nacięcia na dole. Następnie zginamy ją maksymalnie i lekko szlifujemy obie powierzchnie, żeby utworzyć klin, który pozwoli na wychylenie lotki do góry. Po wycięciu lotki czas na przygotowanie do sklejenia. Skrzydła szlifujemy delikatnie pod skosem dopasowując je do wzniosu. Odznaczamy miejsca na mocowanie śrub i za pomocą lutownicy wypalamy w tym miejscu styrodur. Ja skrzydła sklejać będę na żywicę z mikrobalonem, dlatego przestrzenie wypełnią się twardym spoiwem i jednocześnie będą fajną bazą pod śruby. Kolejnym krokiem było przygotowanie formy na łącznik skrzydeł. Żeby było prosto i szybko zrobiłem z balsy dwie deseczki poprzeczne z nadanym wzniosem, wyciąłem z grubej porządnej sklejki powierzchnie poprzeczne, skleiłem całość i okleiłem taśmą pakową. Przygotowałem też deseczki do docisku taką samą technologią. W ten sposób zrobiłem łączniki skrzydeł z 2 warstw tkaniny jednokierunkowej 100g/m^. Włożyłem je pomiędzy foremki, ścisnąłem ściskami i włożyłem do pieca. W efekcie otrzymałem bazę do wycięcia łączników. Następnie naciąłem nożykiem przestrzeń pomiędzy dźwigarami a styrodurem, nasmarowałem łączniki żywicą, do żywicy z pigmentem dodałem mikrobalon, uzupełniłem gniazda lepiszczem i całość ścisnąłem razem. Od dołu wytarłem nadmiar mikrobalonu i skleiłem całość taśmą, żeby mi się nie rozjechało. Następnie ustawiłem skrzydło na mojej formie do łącznika, nadałem wznios i docisnąłem(oczywiście pod ciężarki podkładamy coś miękkiego, ja miałem małe paski styroduru). Całość schnie i jutro wędruje do pieca, a w piątek nałożę na łączenie pasek tkaniny 93g/m^. Jest też mała KATASTROFA. Czyszcząc skrzydło popećkane paluchami podczas sklejenia wpadł mi do głowy "GENIALNY" pomysł, żeby pomóc sobie szybko rozpuszczalnikiem. Namoczyłem ręcznik papierowy przetarłem na szybko płat i wytarłem na sucho. Po 10 minutach dostrzegłem w jednym miejscu jak delikatnie pod tkaniną zapadł się styrodur. Poleciały niecenzuralne słowa.... Na szczęście jest to tylko w jednym miejscu w okolicach dźwigara, ale nigdy niech Wam nie przyjdzie do głowy popełnić mojego błędu... Te płaty to wersja próbna, więc nie jestem aż tak zły, ale mogłem tego uniknąć, bo zabrakło cierpliwości. Skrzydło mimo wszystko wygląda dobrze i do nauki spokojnie się nada. Takie same wgniecenia powstałyby podczas eksploatacji nieumiejętnym chwytaniem płata. W międzyczasie klejenia wersji "najlepszy odpad" będę robił kolejną parę skrzydełek, tym razem planuję wyeliminować wszystkie błędy, które popełniłem poprzednio. Model do nauki mam nadzieję, że skończę na koniec miesiąca, pogoda zbliża się nieubłaganie...

-

Ja zamawiałem na metry na allegro, ale taniej wychodzi na kilogramy. Poszukaj w sklepach elektrycznych, stosuje się je jako izolator w transformatorach.

-

Bartku ja robiłem nam mylarze 0,35. Mam też 0,25 ale jak na 0,35 udało mi się dobrze zrobić stateczniki to stwierdziłem, że nie ma co kombinować. Tak jak Patryk pisze, rdzeń musi być idealny. U mnie lekko odstają pasy dźwigara i wzmocnienia przy lotkach - bo tkaniny jest w tych miejscach więcej. Podobnie jest z łączeniem rdzeni - w miejscach łączenia jest pod światło widoczna lekka górka z racji zbyt twardego kleju. Grubszy mylar i będzie ok Jak masz ustawioną pompę? Tzn do ilu odsysasz? Robisz na styrodurze czy styropianie?

-

Bartku jakiej żywicy używasz? Osobiście miałem takie problemy przy używaniu na pierwszą warstwę tkanin grubszych od 50g/m^. Przeważnie mam lekkie "oczka", i nie pomaga na to nawet worek. Tutaj najlepiej sprawdza się żywica o niskiej lepkości(bardziej płynna). Dlatego całość robię w piecu i nie miałem z tym problemów(jeśli nie masz pieca to w piekarniku podgrzej żywicę przed laminowaniem). Piec rozwiązuje jednak wiele problemów... Może to też kwestia rozdzielacza, ale celowałbym raczej w żywicę. Jesteś w stanie podrzucić fotki jak to wygląda? Ja też zrobię dokładniejsze i porównamy, może niepotrzebnie się przejmujesz

-

Chyba mam troszkę jakiejś intuicji bo właśnie zrobiłem małą foremkę na taki łącznik dźwigarowy o wzniosie mojego skrzydełka. Stwierdziłem, że moja poprzednia propozycja może "wyleźć" przez dźwigar, a ten zabieg, który zrobię pozwoli uciąglić pasy dźwigara i przenieść momenty. A czemu zrezygnowaliście z robienia łącznika z dołu?

-

Rafał, pociągnę Cię trochę za język. Powiedz coś więcej o tym specjalnym łączniku, nawet prosty rysunek mi wystarczy... Jakbyś miał fotki systemu jaki jest w FB to też bym chętnie podpatrzył, bo w necie nie zawsze wszystko jest. No i dalej czekam na podpowiedzi w sprawie tej tkaniny na sklejenie... Ja myślałem o wklejeniu czegoś takiego: Tylko nie wiem już czy nie przeginam z tym wzmacnianiem? Z ciekawostek, które mogą Was wkurzyć podczas pracy! Jak szlifujemy styrodur to zawsze od natarcia do spływu. Można troszkę pod kątem i w grubszych miejscach wzdłuż dźwigara, ale jak zaczniemy kombinować z takimi ruchami przy spływie to ZAWSZE kawałek spływu odpadnie i lecą niecenzuralne słowa

-

Kolejne skrzydło wyjęte z wora. Pierwsze wyszło ładniej, ze względu na to, że mam dwie malutkie wgniotki na lewym płacie Ogólnie jestem zadowolony, przyciąłem wstępnie oba płaty, wrzuciłem na wagę i mam łącznie 97g. Nie jest źle. Jako, że mam troszkę czasu to opiszę bliżej technologię pokrywania skrzydeł/stateczników mylarem. Niestety przy ostatnim laminowaniu miałam trochę zamieszania i nie zrobiłem za dużo zdjęć... A więc: 1. Zaczynamy oczywiście od przygotowania mylarów i rdzeni. Mylar wycinamy bez naddatku na krawędzi natarcia i z 10mm naddatkiem na całej krawędzi spływu. Sam rdzeń wycinamy i szlifujemy tak, aby osiągnąć pożądany kształt i krawędź natarcia - ale to już opisywałem wcześniej. Mylary oczywiście woskujemy po czym ja oklejam je wąską taśmą papierową i maskuję papierami szykując do napylenia kolorków: Do malowania używam kompresora i lakierów samochodowych z pigmentami i szybkim utwardzaczem. Dzięki temu godzinę po malowaniu możemy już spokojnie laminować. Ważne jest też, aby zaraz po natryśnięciu farby zerwać taśmy maskujące, bo jak je zostawimy to jest duże prawdopodobieństwo, że uszkodzimy powłokę lakierowaną odrywając taśmę. Na rdzeń naklejamy(używając opisanej wcześniej taśmy) 12mm paski z węgla na natarcie i wzmocnienie krawędzi lotki. Ja do krawędzi lotki używałem Carbowave 40g/m^ podobnie jak na natarcie w statecznikach, ale jest to materiał bardzo upierdliwy i trzeba być z nim bardzo delikatnym. Dlatego polecam nawet zwykłe szkło 45/45 40g i będzie wygodniej. Ja na natarcie dałem węgiel 90g/m^ bo taki miałem i natarcie powinno być solidne. Taki sposób robienia lotki znalazłem na RC groups i uznałem, że będzie najlepszy. Przed laminowaniem oczywiście przygotowujemy materiał. Ja po całości dałem Carbowave 40g/m^, pasek 25mm tkaniny jednokierunkowej 80g/m^ na dźwigar i w lewym płacie na końcówce zdublowałem po obu stronach tak na szerokości 10cm pasek carbowave i dodatkowo 15cm pasek jednokierunkowego dźwigara(na końcówce dźwigar ma szerokość łącznie 50mm). To powinno wystarczyć, żeby wzmocnić mocowanie kołeczka. Oczywiście na dolnej powierzchni naklejamy aramid szerokości 20mm 36g/m^ z włóknami 30/60 który posłuży za zawias. Przy pracy z Carbowave liczy się też prędkość. Warto mieć wszystko przygotowane, bo tkanina jest sztywna i fajnie się trzyma jak jest sucha, ale po przesączeniu bardzo łatwo naruszyć jej strukturę. Tak przygotowane mylary odsączamy ręcznikami papierowymi i na dolne pokrycie przykładamy rdzeń. Starannie go układamy i jeśli wszystko jest ok to przykładamy górę. Ważne jest aby dwa mylary skleić ze sobą jakąś taśmą, żeby całość nam nie jeździła przy przenoszeniu i wkładaniu do wora. Ja na krawędzi natarcia naklejam w 5 miejscach taśmę pakową i ciasno sklejam dolne pokrycie z górnym. Po tym zabiegu przechodzę do krawędzi spływu, ale tutaj w każdym miejscu przed przyklejeniem taśmy dodatkowo dopycham rozcięte kawałki rdzenia(w miejscu lotki) tak, aby idealnie do siebie przylegały. Taką "kanapkę" wkładam do wora i w negatyw, odsysam powietrze i przykłądam ciężarkami. W piecu ustawionym na 40 stopni wygrzewam całość aż do pełnego utwardzenia. Po wyjęciu kłądę na prostym stole całość jeszcze z ciężarkami i czekam z pół godzinki aż całość ostygnie. Wtedy wyciągam płat z wora i papierkiem 400 na klocku korkowym delikatnie pod kątem zeszlifowuję carbowave aż samo się przeciera na miejscu styku z tkaniną natarcia i jest super. Trzeba to robić z wyczuciem, ale da się to zrobić w warunkach domowych. Powiem szczerze, że cała technologia DLG jest jednak skomplikowana i bez doświadczenia i narzędzi trudno takie coś zrobić od zera, ale się oczywiście da! Z tym, że w kwocie niezłego modelu ja zrobiłem kilka próbek, trochę zmarnowałem i za te 2000zł będę miał dwa fajnie latające modele i troszkę materiału który mi został. Starczy na jeszcze jeden Zachęcam wszystkich do budowy i jeśli nie dysponują super warsztatem, to fajnym rozwiązaniem jest kupno gotowego kadłuba, a skrzydła i stateczniki można zrobić taką metodą jak ja w akceptowalnej cenie. Kupiłem też troszkę wyposażenia, czekam jeszcze na pakiety Dualsky 520mAh 2s i będę powoli całość składać do kupy. Jako, że sezon coraz bliżej to zrezygnowałem z robienia kołeczków i zakupiłem gotowe od forumowego kolegi Czarka. Są na prawdę fajne, elegancko leżą w ręce. Co do montażu serw lotek ciągle mam dylematy czy pchać się w montaż serw w skrzydłach czy w kadłubie. Wolałbym w kadłubie, ładnie je schować, ale ciężko mi wymyślić dobre rozwiązanie. Podpatrywałem już wiele i dalej mam wątpliwości. Z kolei w skrzydłach przy odrobinie wprawy znalazłem jak dla mnie bardzo estetyczne rozwiązanie z popychaczami z rurek mosiężnych o przekroju kwadratowym jako popychacz. Może nie jest to superlekkie ale estetyka mnie satysfakcjonuje. Chodzi mi o takie rozwiązanie: Wiecie może gdzie można kupić takie fajne złącze do serw jak na fotce? PS A teraz POMOCY. Niedługo będę brać się za sklejenie obu płatów i myślę o wstępnym sklejeniu żywicą z mikrobalonem. Jednak nie za bardzo czym wzmocnić płaty ze sobą? Oczywiście użyję węgla z włóknami 45/45 tylko nie wiem czy starczy 40g carbowave czy dać węgiel 90g/m^? Jak szeroki powinien być pasek, aby przenieść siły nawet przy wygłupach? Czy takie powierzchowne sklejenie wystarczy, żeby połączyć dźwigary i skrzydła nie zaczęły mi "klaskać" w locie? Nie wiem do końca czy nie powinienem dodatkowo zrobić jakiś kawałek "bagnetu"(np z płytki elektronicznej) i wkleić go w oba płaty przed sklejeniem między pasy dźwigara?

-

Szczerze to nie daję nic. Po prostu mam dobrze nawoskowane mylary i przelecę woskiem miękkim nawet lewą stronę i wszystko ładnie odchodzi. Jak dobrze odsączysz(ja wkładam mylary do worka próżniowego pomiędzy 8 warstw ręczników papierowych na 10 minut i dodatkowo z góry kładę na wszystko tak z 30kg obciążenia) to nie ma skąd wyciekać żywica. Oczywiście naklejone paski tkanin na natarcie i lotki po przesączeniu żywicą dosyć konkretnie traktuję ręcznie ręcznikami papierowymi. Warto jest barwić żywicę, żeby widzieć kiedy przestaje się wycierać - ja daję czarny pigment. Wcześniej bałem się, żę będzie za sucho, ale nie ma co się przejmować Dziś wyjąłem skrzydło z wora. Jestem zadowolony. Wizualnie wszystko ok, styrodur na lotce się nie rozjechał, krawędź natarcia wyszła super. Reszta też wygląda fajnie, jedyne co można się przyczepić to delikatnie w jednym miejscu na krawędzi spływu szlifując widać prześwit styroduru - tkaniny nie stykają się ze sobą. Jest to tylko lokalnie i praktycznie niewidoczne. Waga też wygląda fajnie, bo jeden płat waży 48,9g. Kolejny będzie miał wzmocnienie na kołeczek i dojdzie paseczek tkaniny na środku do połączenia płatów, także myślę, że nawet realne jest osiągnięcie 120g łącznie. Oczywiście skrzydło jest jeszcze do docięcia. Fotki z przypasowaniem całości:

-

Walki z moim DLG ciąg dalszy. Jako, że mam chwilkę wytchnienia opiszę jeszcze problem z jakim się spotkałem podczas wykonywania statecznika pionowego. Otóż pierwszy raz miałem problem z odklejeniem się farby od laminatu właściwego. Wyglądało to okropnie - poszarpana farba, więc stwierdziłem, że najlepszym rozwiązaniem będzie zdrapanie z całości(inaczej po malowaniu będą cieniowane powierzchnie). Zabrałem się więc do roboty - skrupulatnie, delikatnie wydrapałem całą farbę tak, żeby nie porysować powierzchni. Nie do końca wiem dlaczego tak się stało. W odróżnieniu od innych statecnzików tym razem farbę nałożyłem pierwszego dnia, zaś dopiero drugiego laminowałem. Używałem utwardzacza godzinnego i normalnie malowałem, w międzyczasie szykowałem tkaniny i od razu jak farba podeschła laminowałem. To więc może być pierwszą przyczyną nieudanego malowania. Co więcej na tym stateczniku chciałem maksymalnie odchudzić całość i nałożyłem najcieńszą do tej pory warstwę farby. Wyglądało to tak: Dziś przy okazji malowania mylarów na skrzydła pomalowałem statecznik. Wygląda to na prawdę słabo, wagowo oczywiście gorzej(+0.2g). Także istotne jest, żeby dobrze pomalować mylar i ściągnąć całość za pierwszym razem. Na skrzydła dałem mniej więcej taką ilość warstw jak na statecznikach udanych i jutro zobaczymy co wyjdzie. Efekt malowania statecznika: Ale wracajmy do prac przy skrzydłach. Kolejnym moim strzałem w kolano było klejenie elementów płata za pomocą Soudala D4(66). Chciałem troszkę przyspieszyć tempo prac i jednocześnie sklejałem negatywy i pozytywy przekładając wszystko warstwami folii. Niestety dużo kleju na rdzeniu wyciekło na zewnątrz i szlifowanie tego było tragiczne. Klej był mega twardy. Przekonałem się o tym szlifując skrzydło i niszcząc przez wielokrotne przejeżdżanie papierem krawędzi spływu której niestety nie dało się już uratować(chociaż próbowałem). Na szczęście druga połówka skleiła się dużo lepiej i dziś została oklejona tkaninami. Co więcej wczoraj pojechałem po farbki dla taty (modelarz kartonówek) i przy okazji dorwałem UHU do pianek. W nowym płacie też popełniłem mały błąd, ale dało się to uratować. Rdzeń do kosza: Rdzeń warto wykonać od nowa, bo pokrycie z tkanin jest dużo droższe, a skoda, żeby zmarnować kupę materiału. Na początku robienia płata oczywiście wszystko zaczynamy od szablonu, gdzie zaznaczam lotkę i miejsce mocowania dźwigara. W tym wypadku zdecydowałem się na krawędź natarcia z węgla 90g/m^, bo jednak skrzydło wielokrotnie będzie "łomotać" w badyle na łące. Zrobiłem też dodatkowe usztywnienia w obszarze połączenia z lotką - sama lotka będzie miała zamknięcie w całości tkaniną, podobnie jak skrzydło, aby osiągnąć odpowiednią sztywność. Tutaj użyłem Carbowave 40g/m^. Na zawias oczywiście aramid 36g/m^ z włóknami ułożonymi 30/60, a dźwigar to tkanina 80g/m^(wyciągnięty pasek z DYF 160g/m^). Najbardziej obawiam się odpowiedniego dociśnięcia wszystkich warstw pomiędzy mylarami, bo to jest potencjalne miejsce do schrzanienia. Przy okładaniu mylarami złapałem taśmą krawędź natarcia, a sklejając spływ dopychałem po kawałeczku rdzeń do przodu, aby wszystkie warstwy fajnie się zeszły. Fotki z moich prac:

-

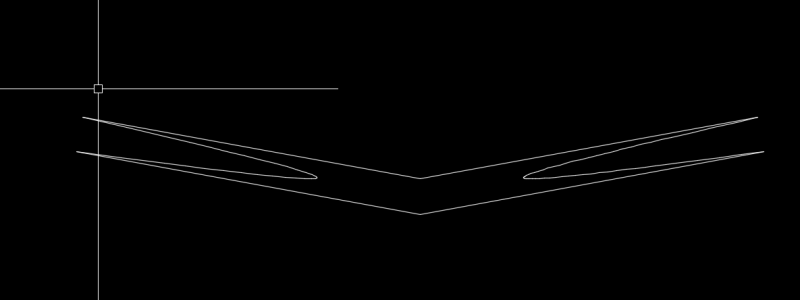

Osobiście zrobiłem troszkę inaczej. Gołe profile bez offsetu wygenerowałem do formatu DXF i w autocadzie sam wykonałem "wejście" drutu w nosek. Profili generuje styczną do jakiegoś punktu i temu jest lekko zdeformowane. Dlatego jak całość wykonywałem ręcznie.

-

Darku jest mały problem, bo nie miałem jakiegoś statywu, bo rąk na prawdę brakowało... Ale jak tylko mi się uda to nadrobię zaległości.

-

Andrzeju, taką mamy na warsztacie, świetnie to działa. Niestety, nie każdy ma do niej dostęp i troszkę szkoda mi było czasu na czekanie. Ale dużym plusem takiego urządzenia jest możliwość wykorzystania styropianu/styroduru na maxa, bo wycinając stateczniki na CNC z jednej grubości zrobiłem 4 sztuki, a na blaszkach tylko jedną Niestety jestem laikiem w sprawach automatyki i elektroniki, ale mam nadzieję, że nadrobię te braki z czasem. W dalszych planach mam taką maszynę, ale w pierwszej kolejności chcę zrobić jeszcze własną pompę próżniową ze sterownikiem, potem może frezarkę i piła do styro zostanie na koniec Michał, chyba pomyliłeś mnie z jakimś imiennikiem Dziś ciąłem na swoim urządzeniu profile i poszło nawet fajnie, ciąłem cieniutkie profile o dużej zbieżności bez żadnego problemu. Jedyne co zmieniłem to dźwignia - stalowa z kątownika była za ciężka i strasznie mocno napinała drut, zmieniłem na aluminiowy płaskownik 20x4mm i jest idealnie. Fajny posuw, ciąłem na 28W i było idealnie. Mimo wszystko do cięcia krótszych formatek przydała by się mniejsza piła. Ta którą zrobiłem jest uniwersalna, ale do mniejszych profili warto zrobić mniejszą.

-

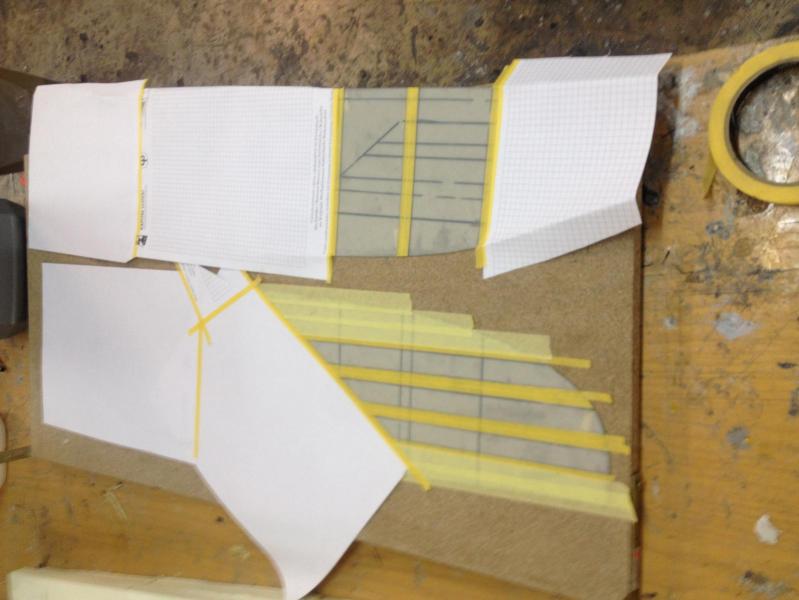

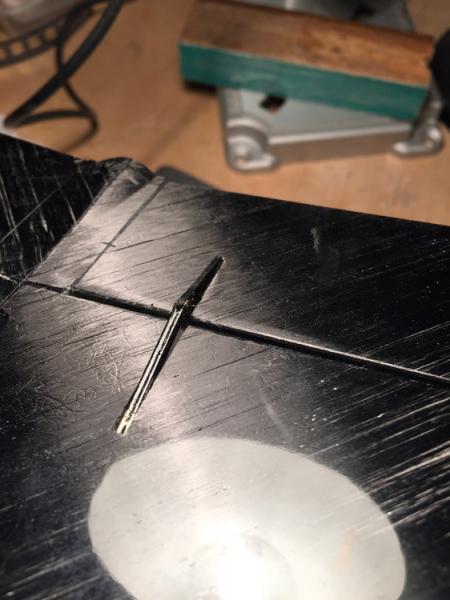

Niestety ostatnimi czasy branża budowlana budzi się do wiosennych planów i jako projektant mam od groma roboty i mniej czasu na modelarnię... Jest też plus, bo przez nadmiar roboty wpadło mi kilka groszy i zamówiłem wyposażenie modelu Moich poczynań ciąg dalszy... Pierwsza kwestia to styrodur. Zacząłem grzebać co dokładnie mam i okazało się że to "FINNFOAM FL300". W skrócie wytrzymałość 300kPa przy 10% odkształceniu. Ja kupiłem 5cm listki i okazuje się, że są one wytrzymalsze od 2cm o czym wspominał Czarek. Czyli nie jest tak źle. 2cm listki miałyby 200kPa. Kolejne dwa tygodnie spędziłem na budowie swojego stanowiska do cięcia styropianu. Jako, że już dawno chciałem mieć takie coś we własnym domu, to zrobiłem regulowany transformator 24V, ramkę do cięcia styropianu i prowadnicę z rolkami do prowadzenia drutu. Całość fajnie działa i dziś walczyłem z cięciem rdzeni skrzydeł. Na pierwszy ogień poszły mylary. Oczywiście standardowo wydrukowałem sobie papierowy szablon, wyciąłem mylary i zacząłem je woskować. Nic specjalnego. Kolejna sprawa to profile. Wygenerowałem sobie profile do DXFa po czym zrobiłem na gotowo szabloniki(górny i dolny każdej cięciwy). Wydrukowałem sobie na papierze kształty do cięcia i nakleiłem to na cieniutką blachę stosowaną w reklamach. Nie wiem do końca z czego jest, ale idealnie się nadaje do tego celu, bo można ją ciąć normalnymi nożyczkami. Tak przygotowane profile wraz z dociętymi kształtami styroduru czekały na cięcie. Blaszki mocowałem za pomocą wkrętów. Niektórzy używają gwoździ, ale ja mam mieszane uczucia co do tego, bo potrafią zamiast wbić się w materiał, po prostu go w środku "zaciągać". Przy wykonywaniu blaszek ważne jest aby otwory do montażu wiercić na złożonych blaszkach górnej i dolnej jednocześnie, bądź wykonać je z przesunięciem. W innym wypadku ciężko będzie dobrze przykręcić górny mając otworki dolnego. Ponadto nie żałujemy materiału. Za niska blaszka może powodować problem z zahaczaniem haczyków prowadnicy lub drutu oporowego o łby wkrętów. Na pierwszych sztukach wychodziły szkolne błędy, ale kolejne profile już się udawały: Mimo wprawy niektóre i tak trzeba było powtarzać, ale udało się zrobić komplet. Cięcie robiłem na mocy ok 28W. Niestety pod koniec wycinania zdechł mi ściemniacz i nie miałem regulacji prądu i musiałem ciąć na 45W. Wyszło ładnie, ale pewnie jest troszkę większy przetop i żeby negatywy się zgrały trzeba będzie coś podłożyć sklejając je razem. Niestety wycinanie mnie wykończyło i negatywy będę kleił dopiero w kolejnych dniach.

-

Wojtku, porządek ma ten co mało w warsztacie pracuje W weekend nagram filmik jak to działa.

-

Darku jak tylko znajdę czas i będę coś wycinam to nagram filmik jak to wygląda. Podrzucam filmik, na którym autor pokazuje jak to działa: