-

Postów

311 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

1

Ostatnia wygrana pengo w dniu 25 Maja 2017

Użytkownicy przyznają pengo punkty reputacji!

Reputacja

59 ExcellentO pengo

- Urodziny 02.03.1981

Informacje o profilu

-

Płeć

Mężczyzna

-

Skąd

Kwidzyn

-

Imię

Marcin

Kontakt

-

GG

980194

Ostatnie wizyty

Blok z ostatnimi odwiedzającymi dany profil jest wyłączony i nie jest wyświetlany użytkownikom.

-

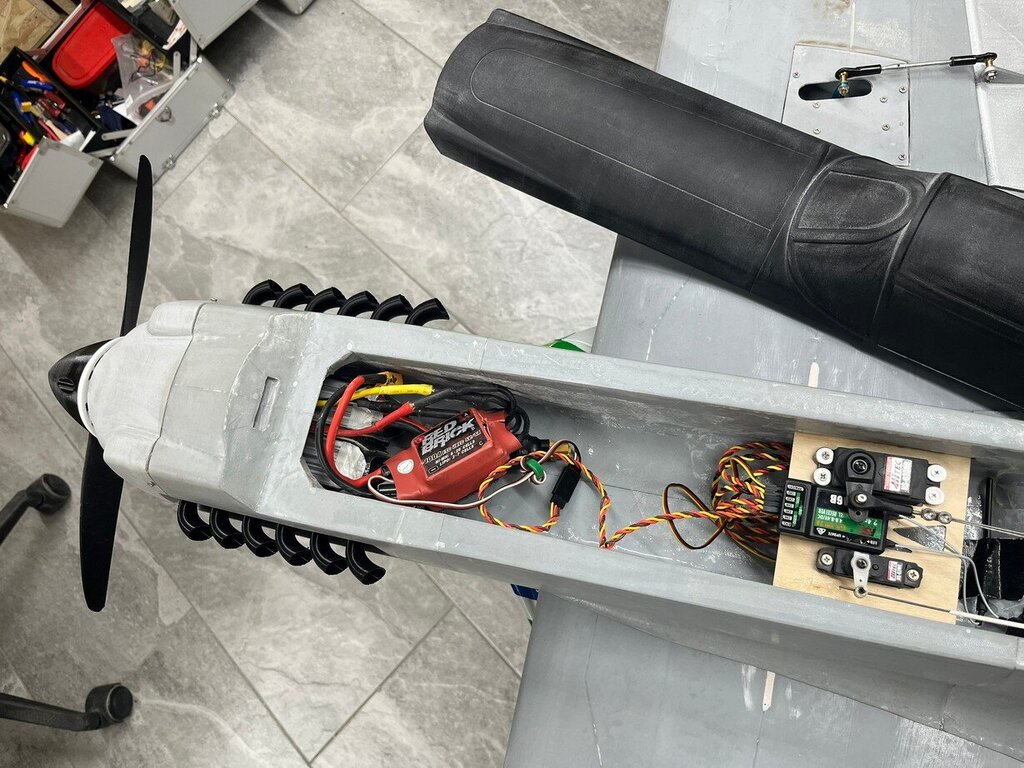

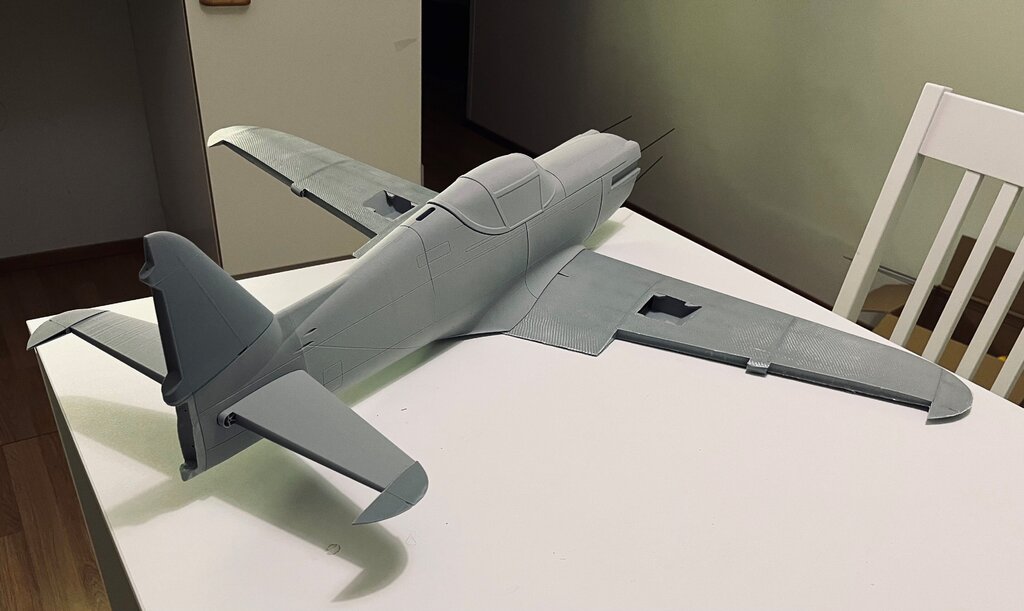

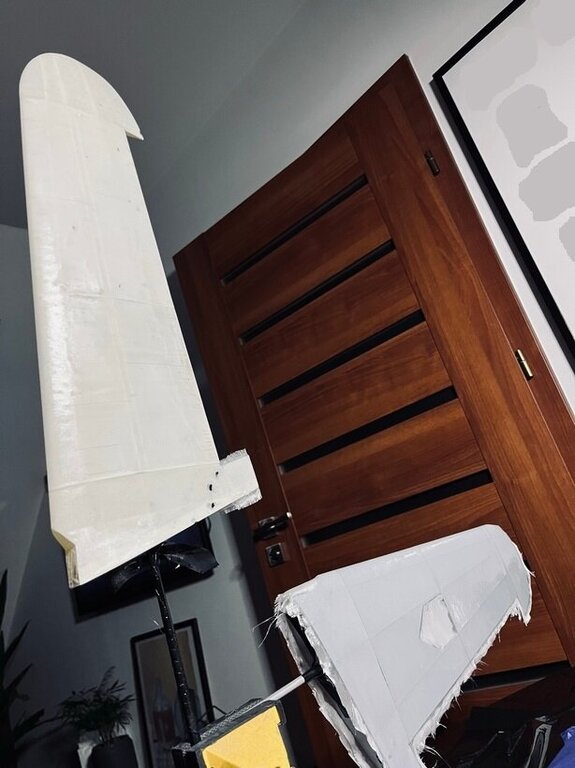

Dodam jeszcze kilka fotek z budowy PZL55 wydrukowanego w 150% Całość wydrukowana z LW-PLA na dwie ścianki i pokryta dwiema warstwami tkaniny szklanej 40g i żywicę epoxydową, bez laminatu pozostały lotki, SW, SK oraz otwierana pokrywa Waga do lotu z pakietami 2850g Od siebie zrobiłem domek silnika z wykłonem i skłonem 2stopnie oraz dodatkowe rozpórki wewnątrz kadłuba, półka na serwa i nowe wydechy Model lata świetnie, prawie jak trenerek po zakończeniu kilku zimowych projektów w przyszłym roku powstanie kolejny model od Przemka powiększony i zalaminowany, Pzl 55 jest próbką tego jak lekki i delikatny druk 3d można połączyć z laminatem i zbudować dość wytrzymałą i nadal lekką konstrukcję

-

Z taką wielkością modelu jak najbardziej idz w li-ion. Osobiście buduje pakiety od 2s do 6s z ogniw VTC5A, jednak nie kupuje ich w sklepach tylko na forum depakiety od sprawdzonych sprzedawców, wtedy takie ogniwo kosztuje mnie 10zł. Pamiętaj jednak że w li-ion dość mocno na dzień dobry spada napięcie, krótko mówiąc taki pakiet np 6s2p zachowuje się jak w pełni naładowane lipo 5s czyli osiągi silnika są mniejsze niż na lipo 6s. Oczywiście dobierając odpowiednie śmigło i napęd skompensujesz te spadki i wszystko będzie śmigać. Li-ion powinien spokojnie wytrzymać 10lat a z lipo wiadomo jak jest

-

F4U Corsair, Ziroli 1800mm drukowany

pengo odpowiedział(a) na pengo temat w Modele średniej wielkości

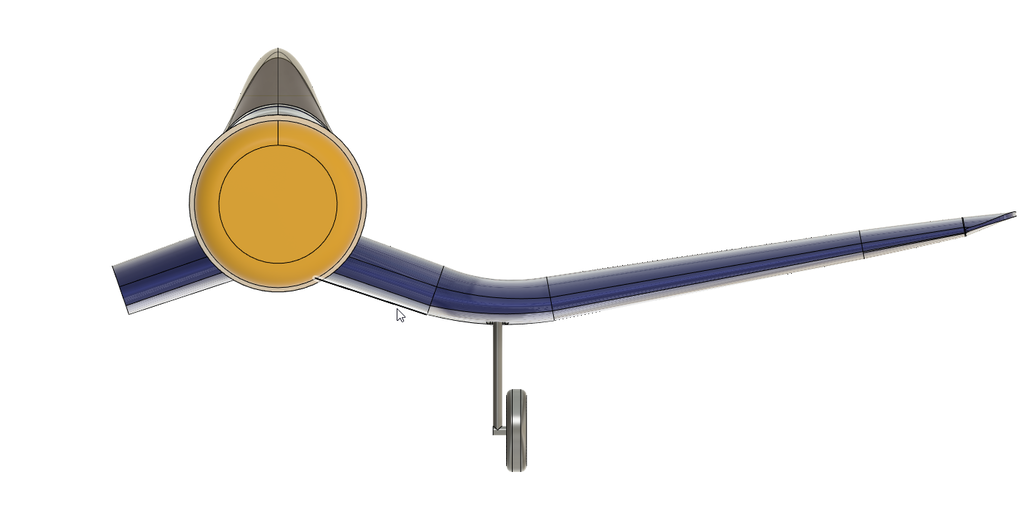

Wszystko rysuje w Fusion 360 -

F4U Corsair, Ziroli 1800mm drukowany

pengo odpowiedział(a) na pengo temat w Modele średniej wielkości

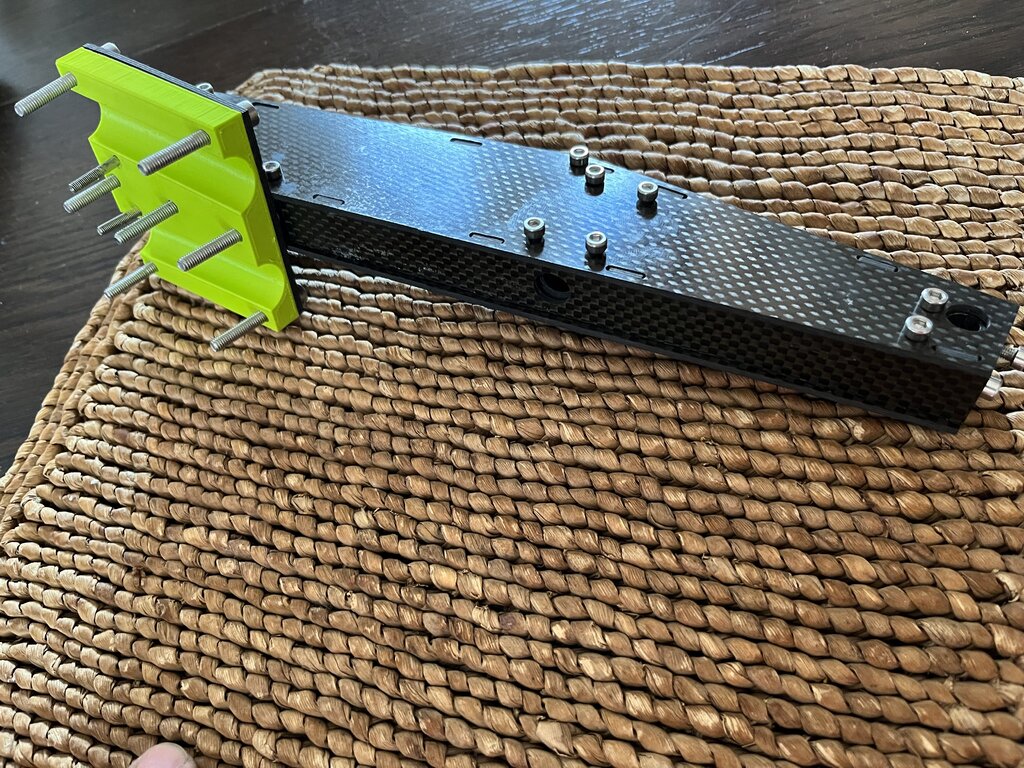

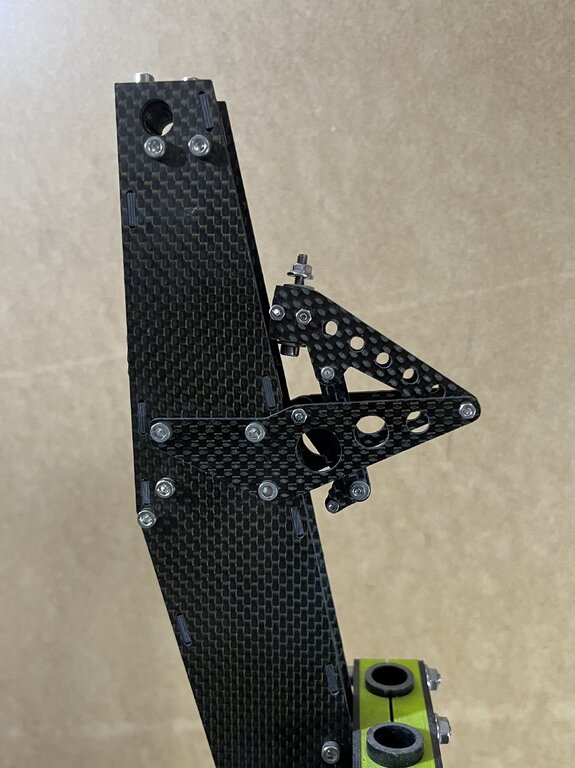

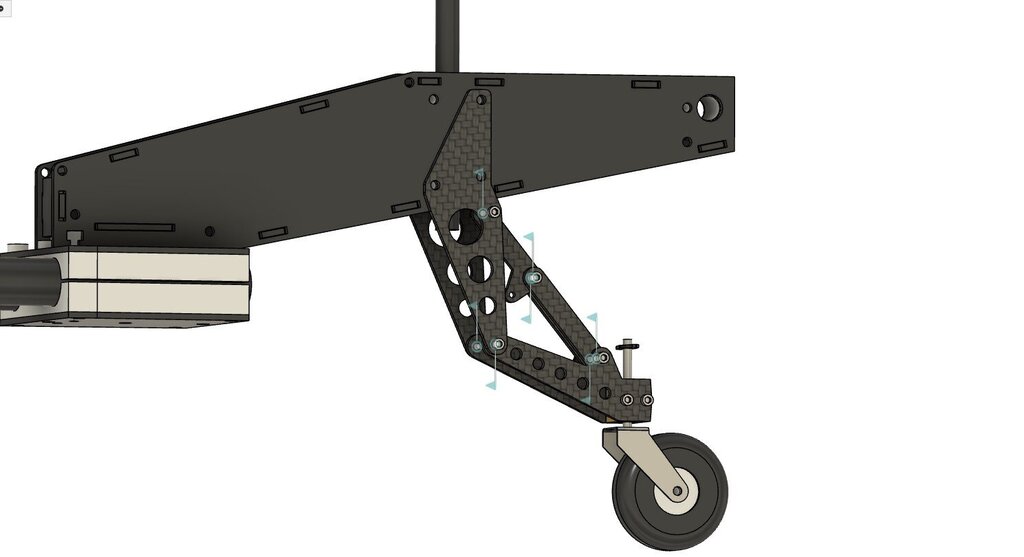

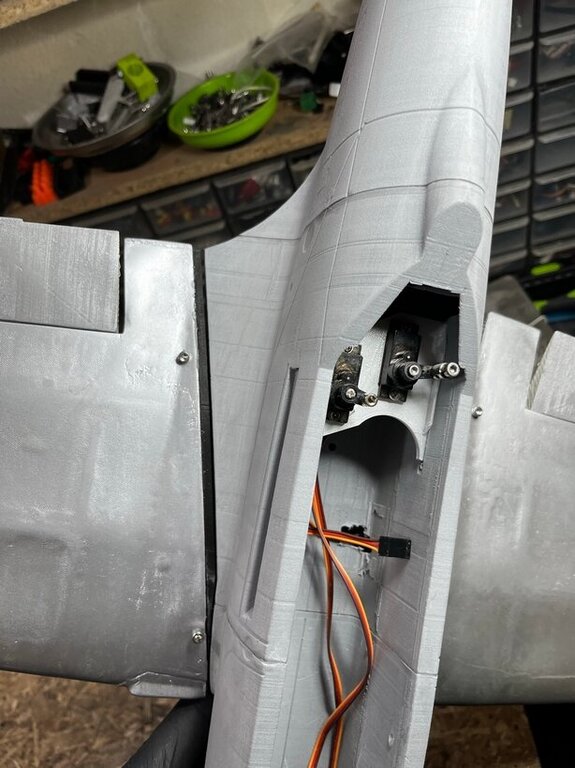

Mechanizm gotowy, działa prawidłowo . Dwa małe serwa, jedno do mechanizmu, drugie do skrętu kółka dam w przedniej części kadłuba. Mógłbym zaoszczędzić kilka gram na długich popychaczach montując je z tyłu za mechanizmem, ale nie ma co za dużo wagi na ogon dodawać. -

F4U Corsair, Ziroli 1800mm drukowany

pengo odpowiedział(a) na pengo temat w Modele średniej wielkości

Trochę czasu minęło ale nie porzuciłem projektu, w między czasie kupiłem od kolegi z forum do remontu FW190, budowałem inne drukowanki, powoli wracam do corsaira. Bawię się w podział blach na poszyciu, a dziś narysowałem mechanizm tylnego koła. Wieczorem postaram się to wyprodukować -

P-63 Kingcobra drukowany, laminowany

pengo odpowiedział(a) na pengo temat w Modele średniej wielkości

Jasne że możesz, za jakiś czas wleci wątek z budowy Pzl55 tylko tam skrzydła pokryte są 1 warstwą tkaniny 80g -

P-63 Kingcobra drukowany, laminowany

pengo odpowiedział(a) na pengo temat w Modele średniej wielkości

Tak twarde było Koncept wsuwanych segmentów jest świetny, więc 2 minutki poświęcone w slicerze i ostatnie 3mm jest drukowane na jedna obwódkę dzięki czemu wszystko ze sobą ładnie się schodzi -

P-63 Kingcobra drukowany, laminowany

pengo odpowiedział(a) na pengo temat w Modele średniej wielkości

Druk na 1 ściankę z LW-PLA plus mata 2x 40g wychodzi podobnie wagowo jak druk z PLA na 1 ściankę, wytrzymałościowo jest duża różnica ale nie robiłem dokładnych testów, poprostu uderzałem z podobną siłą krawędzią natarcia o kant stołu ? Gotowego projektu nie da rady tak zrobić ale zacząłem inny projekt, w którym przewidziałem to, będą drewniane wręgi, a poszycie drukowane pokryte tkaniną od wewnątrz -

Cześć Jakiś czas temu zacząłem testy łączenia druku z LW-PLA wraz z tkaniną na żywice epoksydową. Po uzyskaniu pozytywnych wyników ( laminat przylega do zmatowionej powierzchni ) postanowiłem wykonać częściowo w tej technologii jeden z projektów Przemka. Wydrukowałem skrzydła o grubości ścianki 0,4mm i pokryłem je dwiema warstwami tkaniny 40g. Usterzenie tylne wydrukowałem na dwie ścianki a kadłub na jedną, poza maską silnika która została wydrukowana na 3 ścianki. Kadłub sobie odpuściłem ponieważ zbyt dużo pracy by z tym było Poskładałem wszystko w całość, nie użyłem też mocowań skrzydeł jak w projekcie tylko przykleiłem skrzydła na stałe do kadłuba, prysnąłem farbą i w górę Waga do lotu 1200g, samolot lata jak po sznurku, bardzo przyjemny w pilotażu, jednak twarde lądowanie zniszczyło kadłub który był jakby wykonany z bibułki. Pozbierałem szczątki postanowiłem nie poddawać się ponieważ jest to zbyt dobrze latający samolot aby go tak łatwo odpuścić Ponieważ maska na 3 warstwy okazała się bardzo mocnym elementem decyzja zapadła aby cały kadłub wydrukować na 3 warstwy. Teraz to nie przypominało bibułki tylko 1,5mm sztywny karton Chciałem się trzymać projektu więc tym razem skrzydło jest przykręcane tak jak oryginał, jedynie same mocowania zamiast drukowanych zrobiłem z 1,5mm płytki węglowej Wstępnie pomalowałem maszynę, niestety nie zdążyłem przed oblotem zrobić oznaczeń itd Kingcobra waży do lotu z pakietem 6s 2200mah 1250g Lata cudownie, jest to mój najlepiej latający warbird jaki dotąd miałem. Na razie dwa starty i dwa lądowania, kadłub zdał egzamin. Teraz przymierzam się do zbudowania PZL55 w tej samej technologii. Wydruk kadłuba na 3 ścianki to był strzał w dziesiątkę, może lepiej by było wydrukować na jedna ściankę i zalaminować tak jak skrzydła ale szkoda mi było utraty tych wszystkich linii podziału blach.

-

F4U Corsair, Ziroli 1800mm drukowany

pengo odpowiedział(a) na pengo temat w Modele średniej wielkości

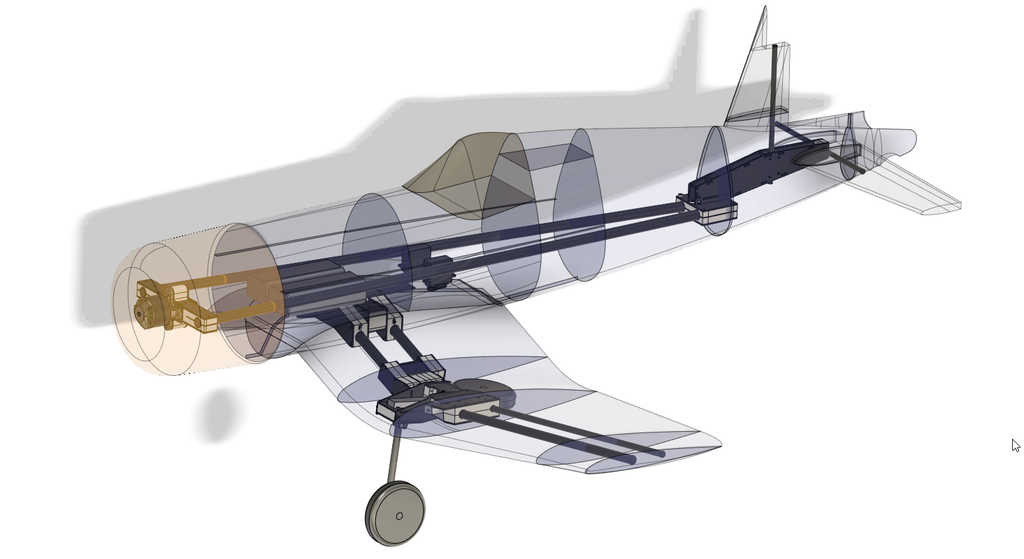

Viper silnik, który chcę użyć generuje około 6kg ciągu statycznego, jeżeli wagowo wyjdzie dużo więcej to będę szukał czegoś pod 12s. Stearman rurki jako podłużnice to 16x14 szklane, w skrzydła idą węglowe 16x15 oraz 14x13 i 10x9 już na prostej. Faktycznie będzie trzeba wkleić te rurki w mocowanie i dopiero skręcić w całość. Większość śrub to M3 jest ich trochę to fakt, może kilku się pozbędę jednak to za wiele nie zmieni z wagą. W połowie długości ramy będzie centropłat który usztywni konstrukcję i powinien trochę zniwelować siły skrętne od silnika ale rozważę dodanie jednej poniżej bądź powyżej, miejsca jest dużo działam trochę chaotycznie, tzn. projekt nie jest skończony i daleko mu do tego, ale już drukuję i wycinam płytki, skręcam, sprawdzam jak to do siebie pasuje. Ogólnie samoloty drukowane w tej skali potrafią się rozpadać podczas delikatnego przyziemienia, ta rama ma wytrzymać normalną eksploatację modelu. Jak się nie uda to pozostanie cenne doświadczenie do wykorzystania w kolejnych projektach. Co do elementów z kompozytu to jestem ograniczony kształtem samego laminatu węglowego, który ma szerokość około 60mm, a długość w metrach, oraz grubość od 1,5 do 2,3mm, ale jak to się mówi darowanemu nie zagląda sie w ...... Wszystkie uwagi są mile widziane, a te krytyczne jeszcze bardziej :) Tutaj widać jakie planuje połączenie centropłatu z ramą kadłuba. Skrzydła za podwoziem będą zdejmowane dla ułatwienia transportu. Chyba że całe skrzydło będę demontował, taką furtkę też sobie zostawiam -

F4U Corsair, Ziroli 1800mm drukowany

pengo odpowiedział(a) na pengo temat w Modele średniej wielkości

Rafly początkowo do takich elementów chciałem tylko wykorzystać druk 3D ale zainspirowany projektami japim'a postanowiłem iść o krok dalej, chociaż daleko mi do poziomu Przemka Początkowo miała być to klasyczna konstrukcja w/g planów Ziroliego tylko pomniejszona. Później zachęcony pozytywnym efektem połączenia wydruku z LW-PLA i laminatem chciałem zbudować cały model wydrukowany i zalaminowany od wewnątrz, nawet powstał już prawie cały kadłub w tej metodzie. Ale nie byłem pewny czy taka konstrukcja dobrze zniesie przeciążenia, kadłub został podzielony na kilka segmentów po około 250mm i każdy segment zalaminowany od wewnątrz, nie jestem pewny jak je połączyć aby nie rozpadły się w powietrzu. Skoro zrezygnowałem z kadłuba samonośnego pozostał mi pomysł zbudowania ramy z rurek szklanych i węglowych które połączone zostaną ze sobą dzięki wydrukowanym elementom które wzmocnione zostaną za pomocą płytek węglowych wyciętych na frezarce i skręconych na śruby. Takie połączenie powinno być trwałe, a uszkodzone elementy łatwe w wymianie. Niestety F4U Corsair słabo nadaje się do takiego pomysłu ze względu na kształt skrzydła. W prawie każdym innym przypadku puściłbym po długości skrzydła rurkę węglową albo dwie i dorobił mocowania podwozia i serw. Tutaj przez te skosy wszystko się bardzo pokomplikowało i doszło sporo dodatkowej wagi. Jednak skoro już częściowo miałem wymodelowany kadłub, który jest sprawdzoną konstrukcją postanowiłem sprostać wyzwaniu. Kolejnym problemem jest chowane podwozie w corsairu, początkowo chciałem zrobić podobnie jak Bartek w swoim wspaniałym corsairu, jednak nie dorobiłem się jeszcze tokarki, a frezarka jaką posiadam nie ma podawanego chłodziwa więc wycinam tylko w drewnie i laminatach, więc postanowiłem kupić gotowe. Tutaj jednak ceny ochłodziły mój zapał, więc poszedłem na kompromis i zamówiłem gotowca od FMS które jest minimalne mniejsze gdyż do rozpiętości 1700mm. Jestem pozytywnie zaskoczony takim łączeniem rurek ze sobą, metoda ma dodatkowy plus zachowania kątów, chociaż i tak zbuduję szablon, na którym ustawię całość zanim dociągnę śruby -

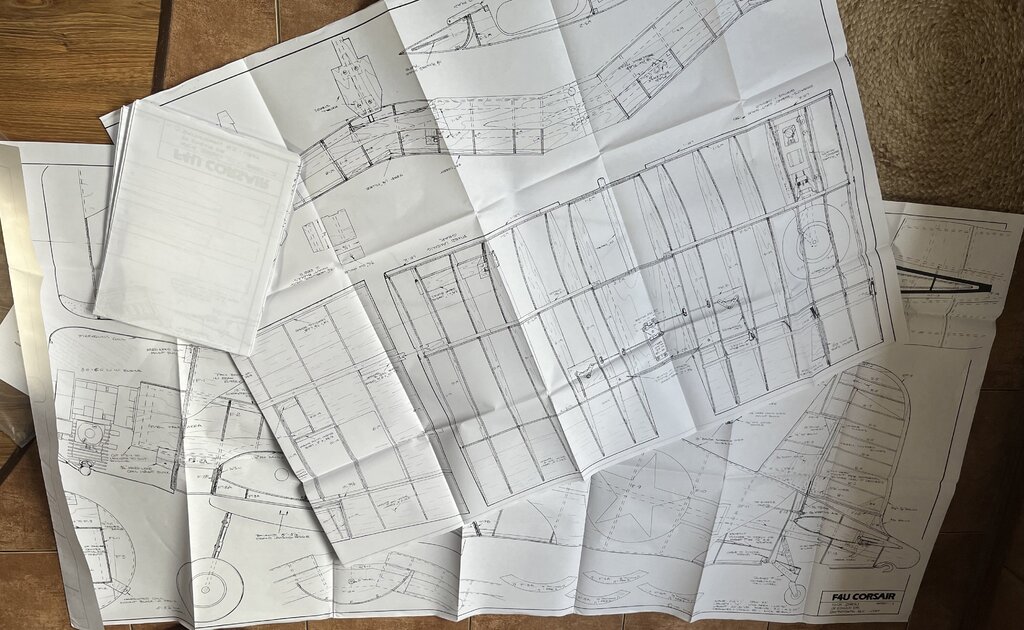

Jakiś czas temu nabyłem plany corsaira. Udało się to zeskanować ponieważ ze względów logistyczno-praktycznych model wykonam pomniejszony do rozpiętości skrzydeł 1800mm. Nie będzie to klasyczna konstrukcja, plany pomogą mi zachować wszystkie proporcje, modelując samolot w 3d. Następnie powstanie rama z rurek węglowych na której zostanie osadzone drukowane poszycie. Taki jest plan, od jakiegoś czasu działam w tym temacie wiec postaram się w miarę często aktualizować wątek. Napęd elektryczny 6s czy lipo czy li-ion jeszcze zobaczę, silnik propdrive v2 5050 580kv

-

Nie zgodzę się, że "technologia druku 3d jest obarczona dużą niedoskonałością powierzchni". Właśnie druk 3d powzwala mi bardzo dobrze odwzorować powierzchnię gdy mam odpowiednio pocięty model w slicerze i skalibrowaną drukarkę

-

Czyli jednak klasyczna forma?, wydrukowałem moje pierwsze formy i wyszło to całkiem przyzwoicie jednak na samolot o rozpiętości 700mm zużyłem prawie 2kg filamentu i około 150h pracy drukarki, widzę że łatwiej i szybciej jest wydrukować kopyto i zrobić klasyczną formę. Myślałeś nad wydrukiem z lw-pla i pokryciu tego tkaniną? z moich pierwszych obserwacji taka kombinacja waży mniej niż wydruk w trybie wazy z PLA i jest dużo bardziej wytrzymałe, jednak po zbudowaniu całego samolotu w tej technologii powiem czy ma to sens i dodam wątek na forum

-

Jaką opcję wybrałeś tego podwozia głównego? https://www.electron-retracts.com/product/er-40evo-set-a/ Zakupiłem pany Corsaira od Ziroli i przeskalowałem je do rozpiętości 1800mm, teraz szukam podwozia które by tam pasowało, boje się że to od piankowego FMS 1700mm będzie za słabe

- 74 odpowiedzi

-

- Corsair

- Brian Taylor

- (i 4 więcej)

.thumb.jpg.d7de99382a03de3d2bc2e03bad26d17c.jpg)

.thumb.jpg.40ef1d94673006a0a127898a53812745.jpg)

.thumb.jpg.0249545c281183d22c0fa4d7bd7b1b52.jpg)