-

Postów

109 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

1

Treść opublikowana przez jacek_podwysocki

-

Douglas DC-3 - relacja z budowy

jacek_podwysocki odpowiedział(a) na jacek_podwysocki temat w Konwersje spalin na elektryki i elektryczne "giganty"

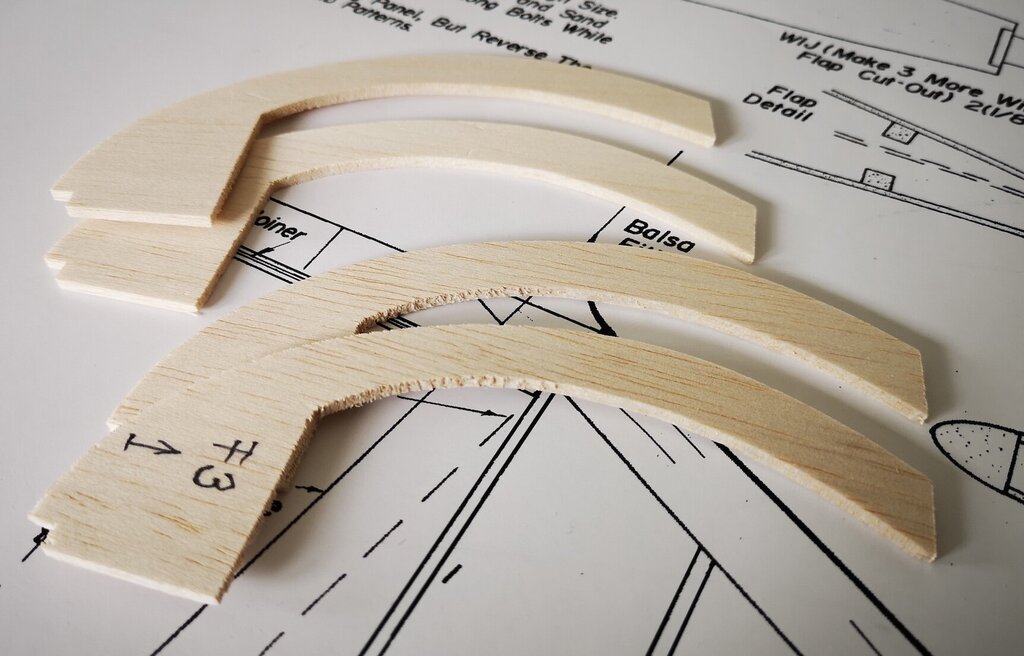

jaki układ słojów powinien być żeby takie kliny znacząco wzmocniły połączenie? Rozumiem że tak jak na projekcie czyli pod kątem 45° do obydwu łączonych powierzchni? -

Douglas DC-3 - relacja z budowy

jacek_podwysocki odpowiedział(a) na jacek_podwysocki temat w Konwersje spalin na elektryki i elektryczne "giganty"

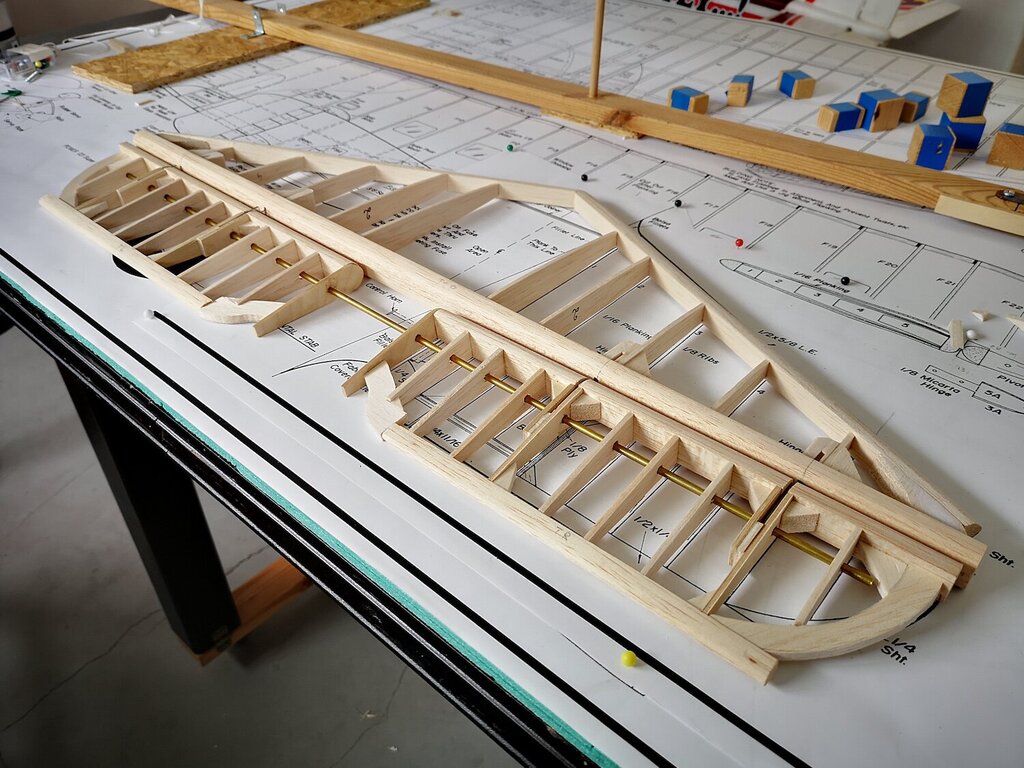

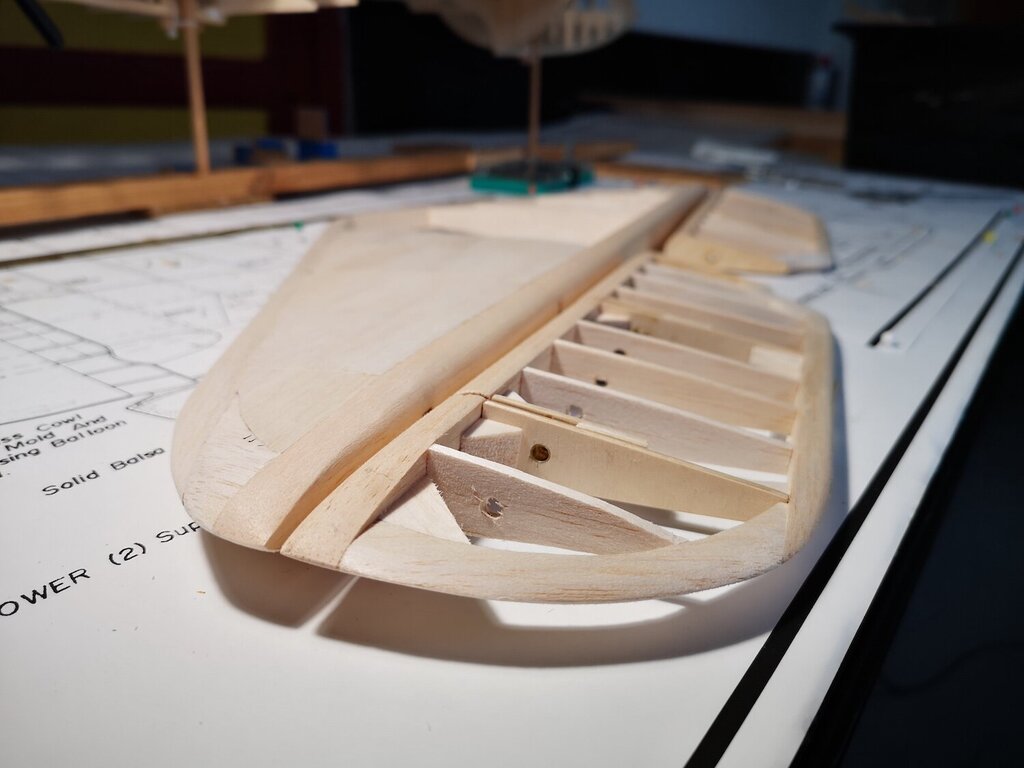

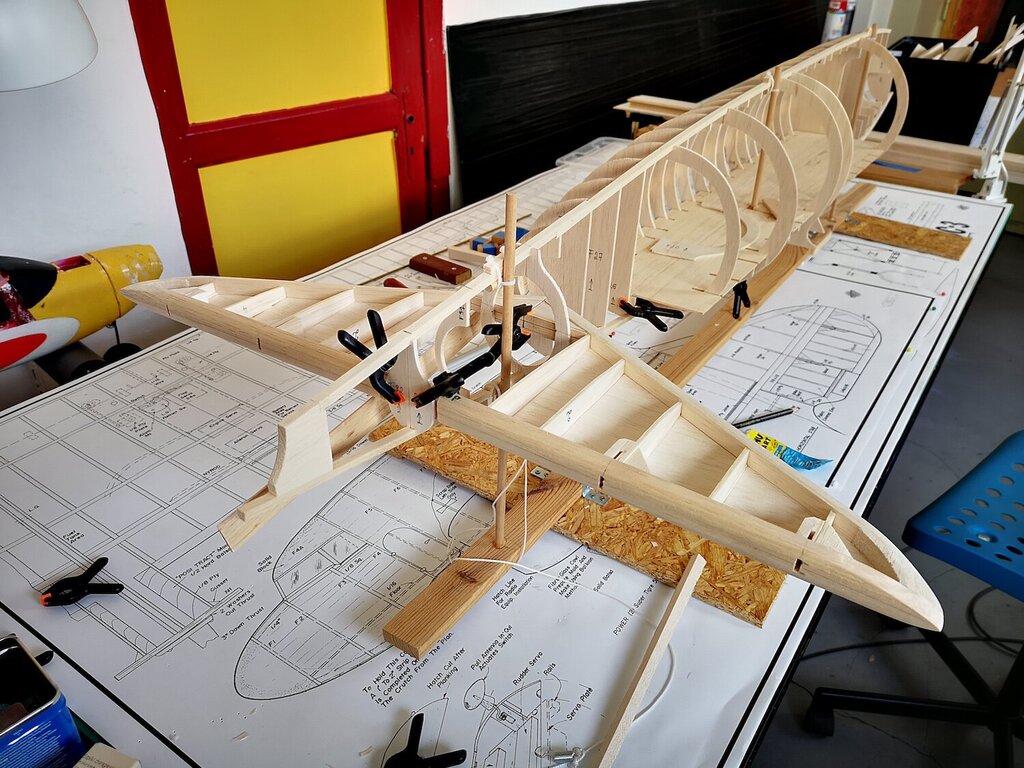

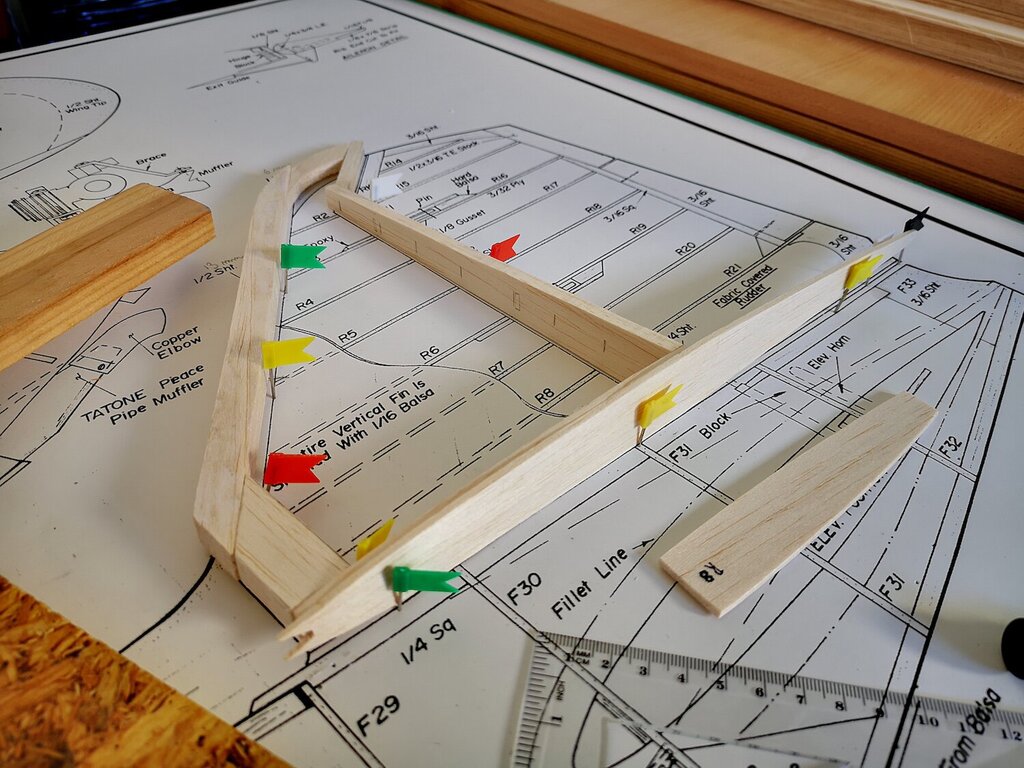

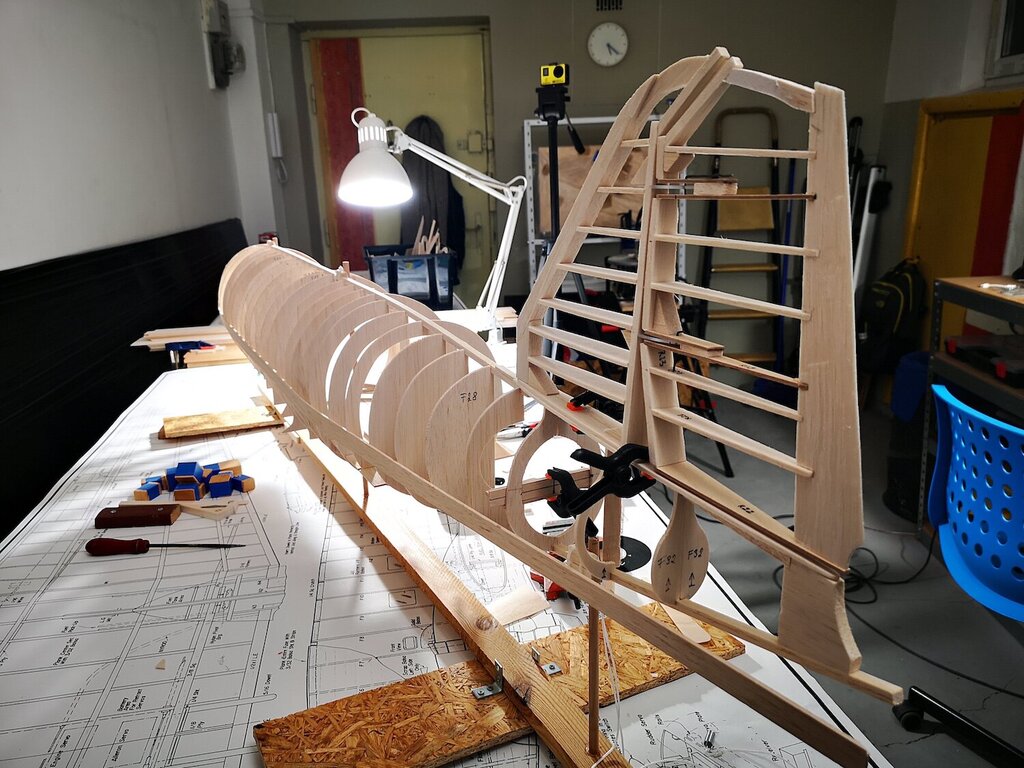

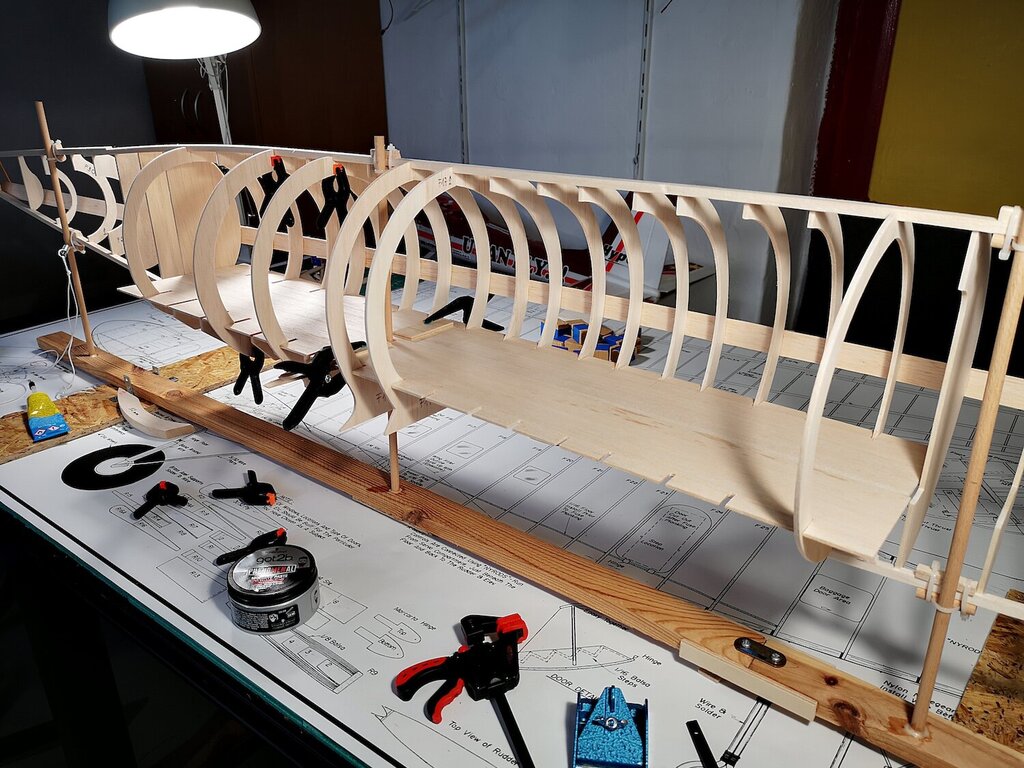

Kolejna porcja zdjęć po dłuższej przerwie. Ogon Douglas'a pochłania wiele czasu, ale satysfakcja z postępów i oglądania elementów co raz bardziej przypominających części samolotu wynagradza wiele ? -

Douglas DC-3 - relacja z budowy

jacek_podwysocki odpowiedział(a) na jacek_podwysocki temat w Konwersje spalin na elektryki i elektryczne "giganty"

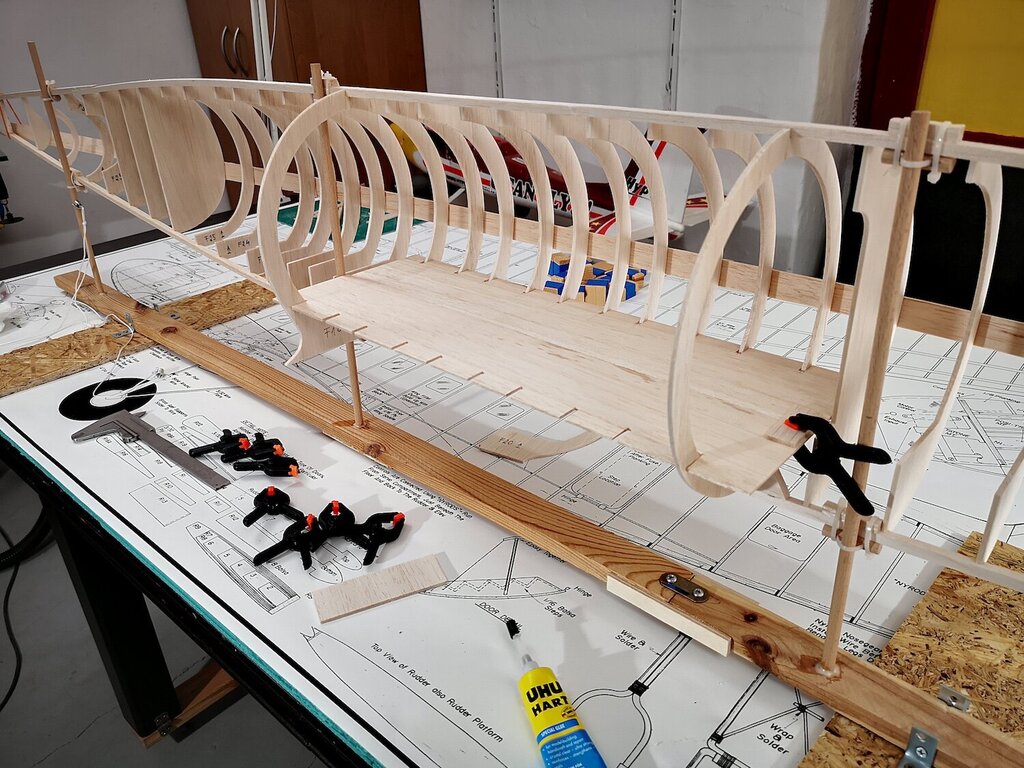

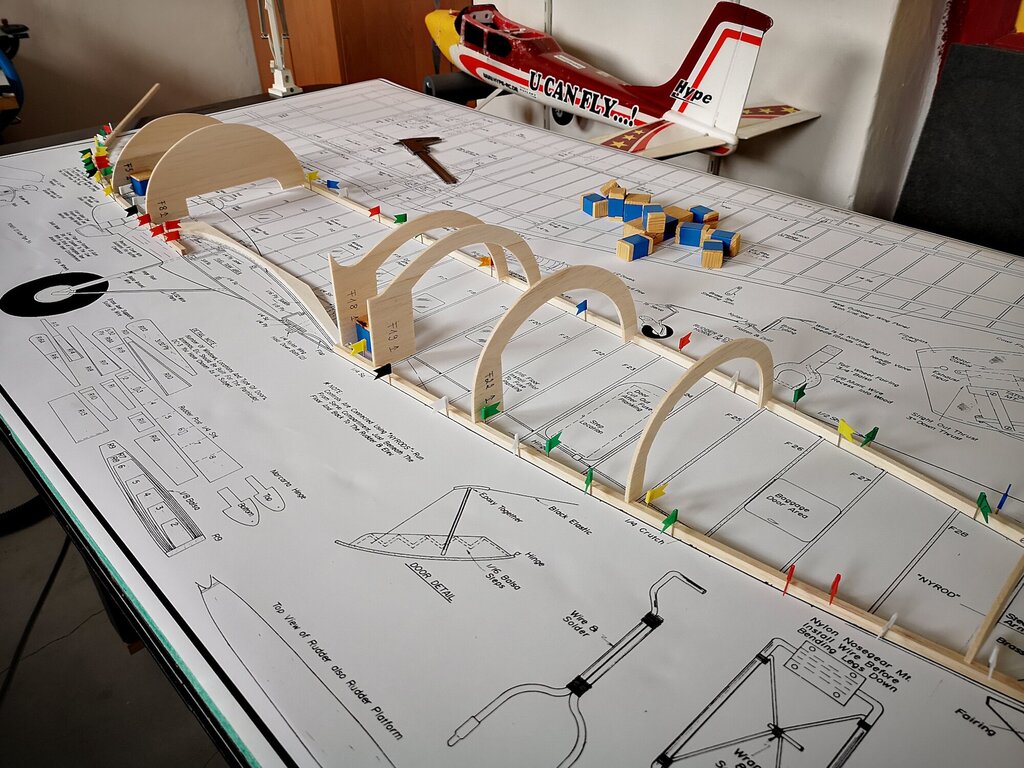

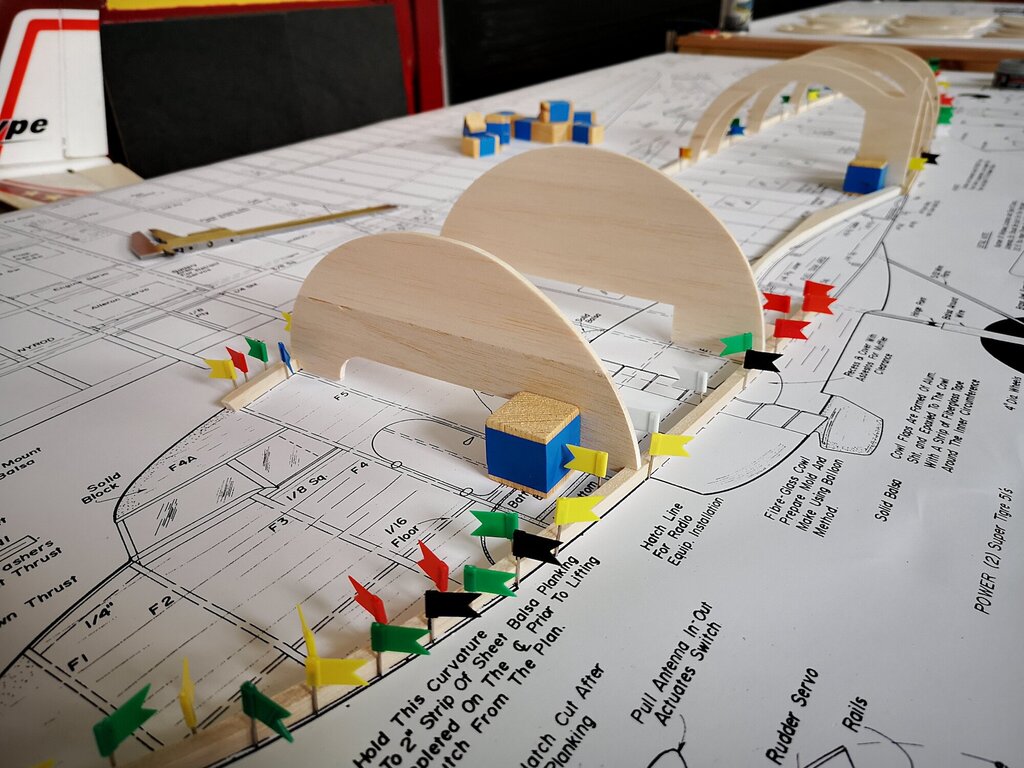

Kadłub nabiera kształtu: został postawiony do pionu przy pomocy tymczasowego stojaka i zyskał podłogę. Drugą połowę kadłuba planuję sklejać dopiero, gdy zamontuję w jego środku elektronikę albo chociaż elementy mocujące ją, ponieważ później nie będzie miejsca między żebrami na takie operacje. Tutaj mam wątpliwości odnośnie tego gdzie umieścić pakiety, odbiornik oraz serwa kierunku i wysokości. Mając z tyłu głowy późniejsze wywarzanie samolotu pierwszy pomysł to umieścić pakiety w kadłubie nad skrzydłami i zrobić tam klapę rewizyjną. Serwa wysokości i kierunku mógłbym umieścić zaraz obok pakietów, ale może lepiej umieścić je bliżej ogona co pozwoli zastosować krótsze popychacze? Widziałem też rozwiązanie w którym w skrzydłach są umieszczone, poza silnikami i regulatorami, także pakiety zasilające. Co o tym myślicie? -

Douglas DC-3 - relacja z budowy

jacek_podwysocki odpowiedział(a) na jacek_podwysocki temat w Konwersje spalin na elektryki i elektryczne "giganty"

Niewykluczone, ale najpierw weryfikuję, czy po mojej stronie nie pomyliłem się -

Douglas DC-3 - relacja z budowy

jacek_podwysocki odpowiedział(a) na jacek_podwysocki temat w Konwersje spalin na elektryki i elektryczne "giganty"

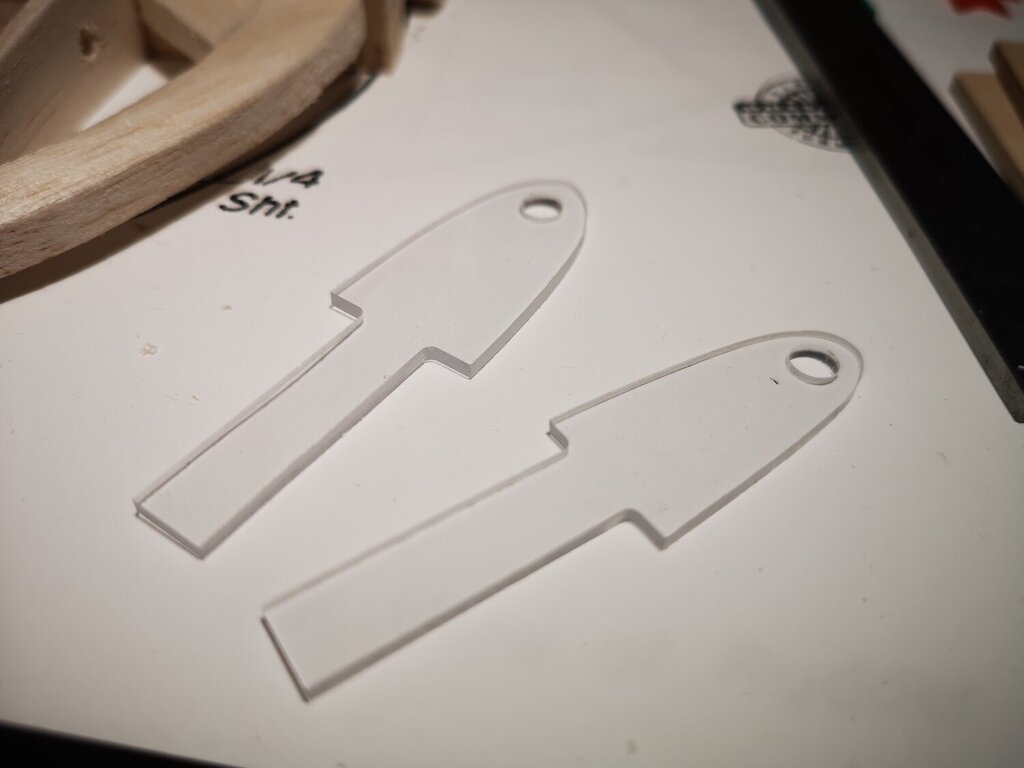

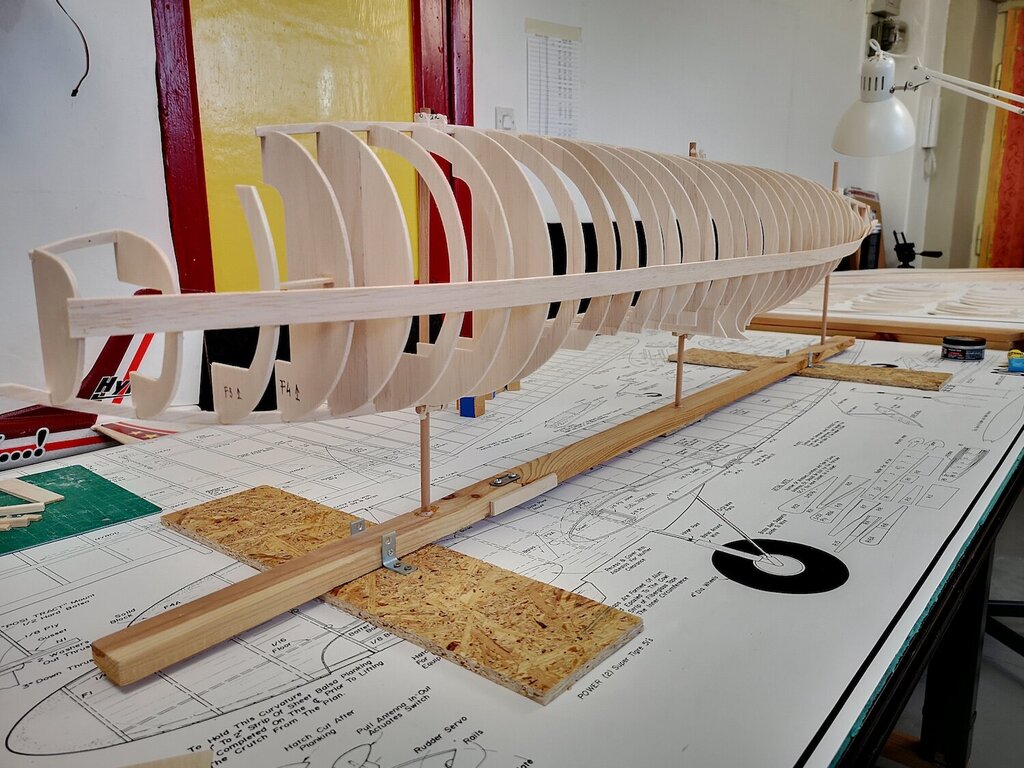

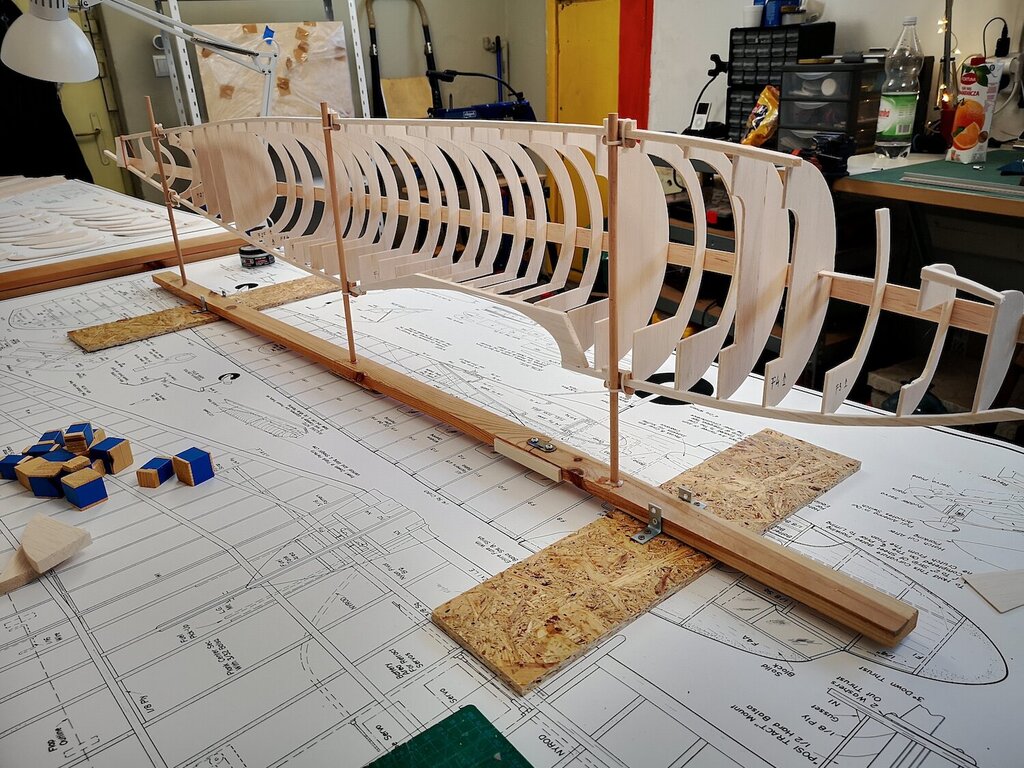

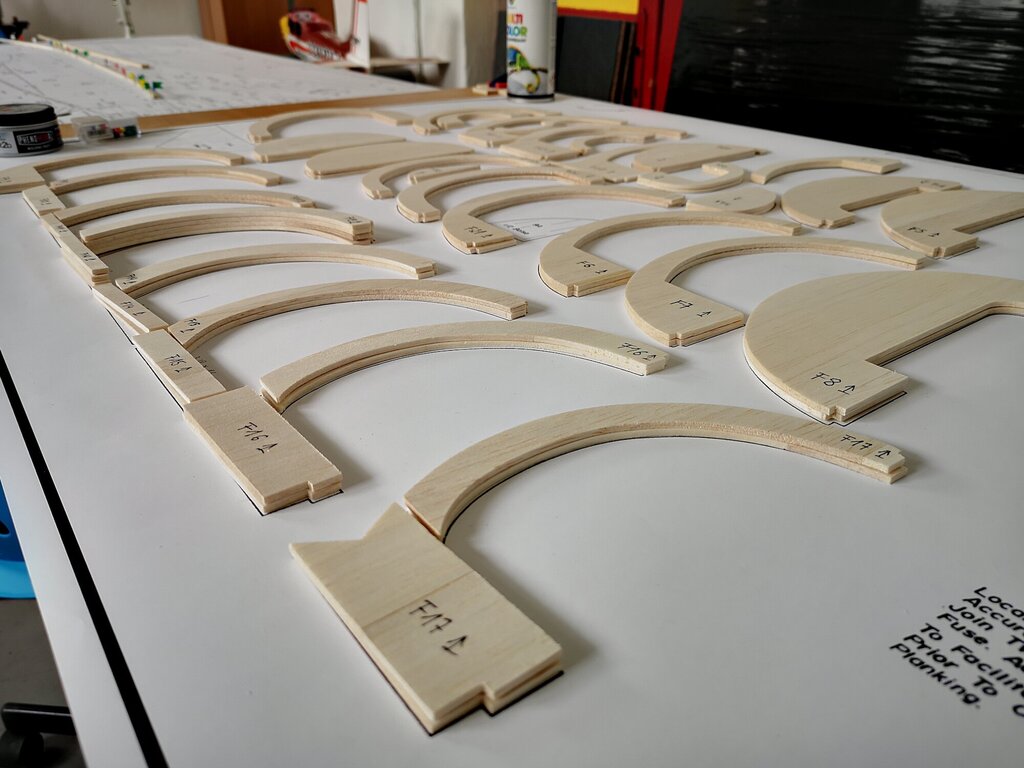

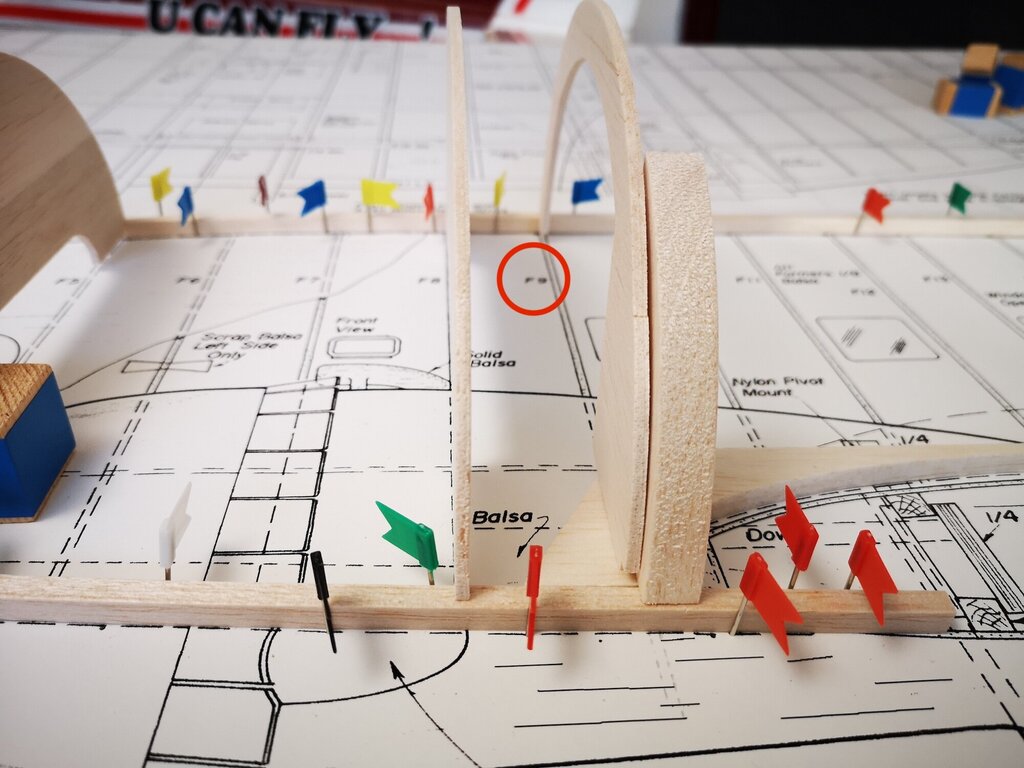

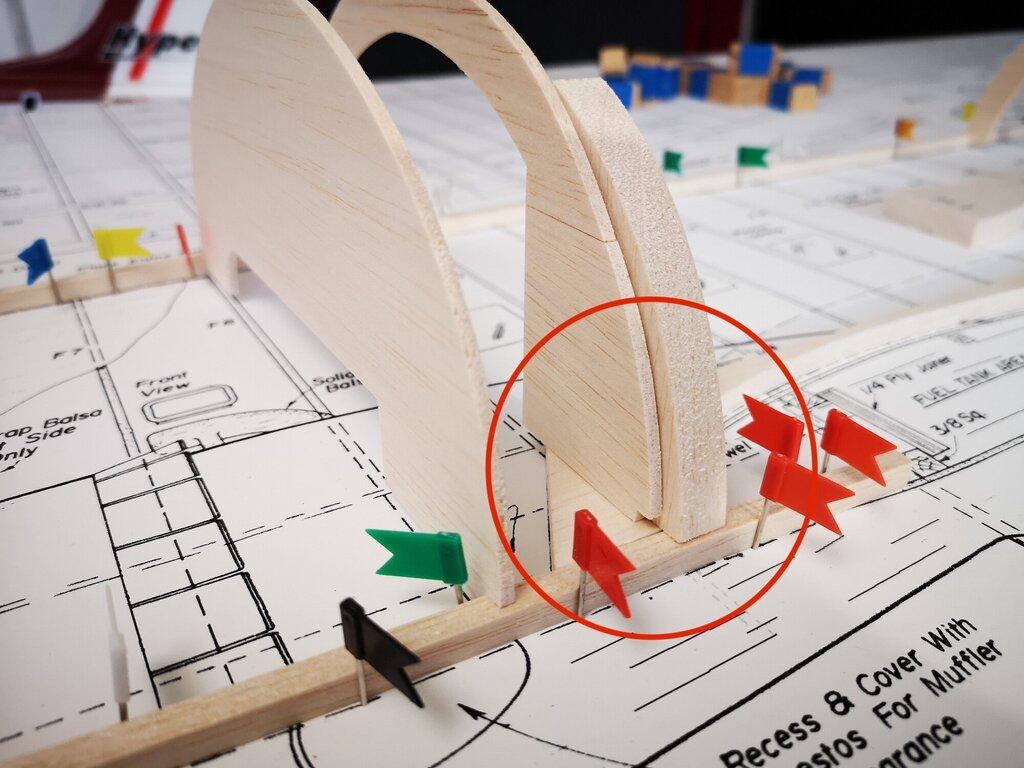

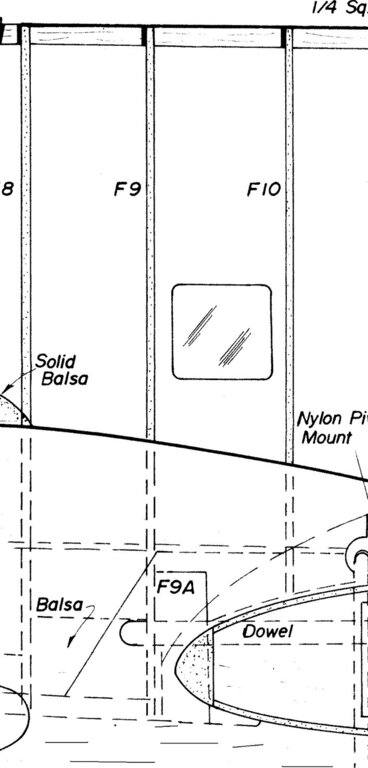

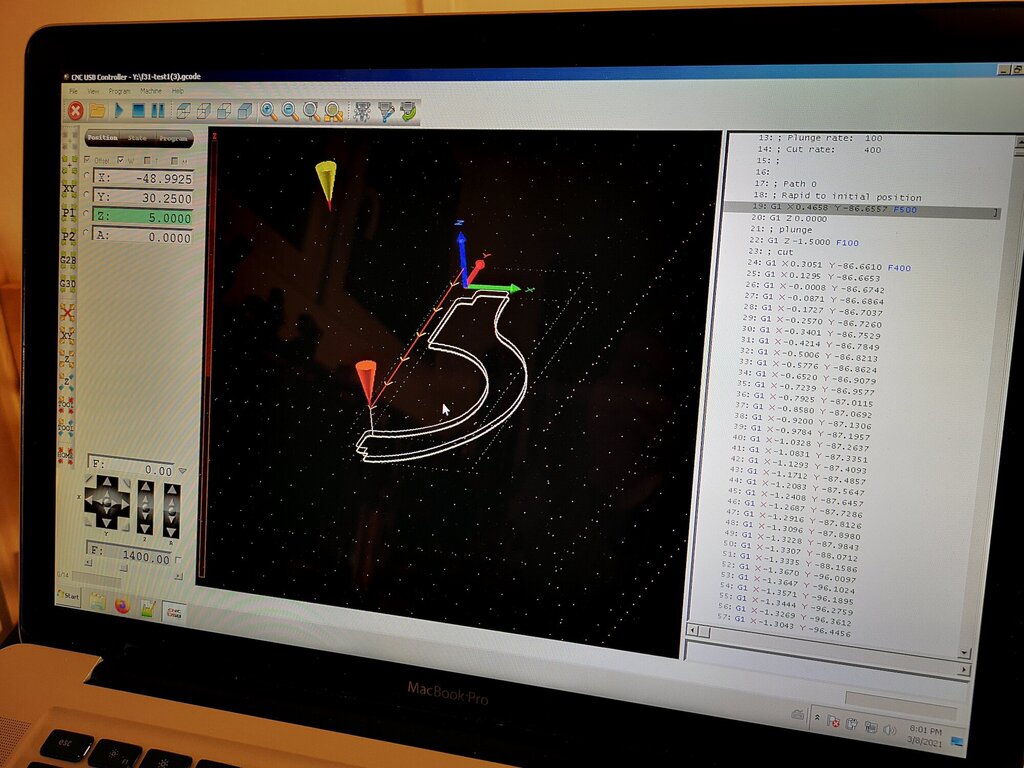

Elementy kadłuba wycięte, sporo tego wyszło. Poniżej wrzucam zdjęcie pokazujące różnicę w jakości frezowania frezami 1 i 2 piórowymi, gdzie 2 pióra pozwoliły na dużo gładsze cięcia. Przystąpiłem do łączenia wręg kadłuba z podłużnicami, większość wręg pasuje idealnie, natomiast mam problem z elementem F9, który wydaje się absolutnie nie pasować wymiarami do miejsca w którym powinien być zamocowany. Przymierzam go na różne sposoby i nie mam pomysłu w jaki sposób miałby być zamocowany skoro jest ewidentnie za krótki. Zweryfikowałem wymiary F9 z planem i element ma dokładnie takie wymiary jak w projekcie. Może macie jakieś pomysły jak powinny być ze sobą spasowane te elementy? -

Douglas DC-3 - relacja z budowy

jacek_podwysocki odpowiedział(a) na jacek_podwysocki temat w Konwersje spalin na elektryki i elektryczne "giganty"

Wycinanie kolejnych elementów przeprowadziłem dwupiórowym frezem fi 1mm, obroty 9000, posuw 350 i efekty są bardzo dobre. Krawędzie są zdecydowanie gładsze i wycięte elementy wymagają już tylko minimalnego wygładzenia papierem ściernym. @samolocik dziękuję za podpowiedź Do wycięcia pozostało kilka wręg kadłuba i będzie można robić przymiarkę do montowania pierwszej połowy kadłuba. VID_20210327_133154.mp4 -

Douglas DC-3 - relacja z budowy

jacek_podwysocki odpowiedział(a) na jacek_podwysocki temat w Konwersje spalin na elektryki i elektryczne "giganty"

Planuję dokupić frezy o średnicach 1 i 2mm, 2 pióra, węglik VHM, powłoka UNICO czyli z tego samego materiału co Twój frez. -

Douglas DC-3 - relacja z budowy

jacek_podwysocki odpowiedział(a) na jacek_podwysocki temat w Konwersje spalin na elektryki i elektryczne "giganty"

Dzięki za informację. Takich parametrów skrawania jak u Ciebie nie osiągnę wobec tego spróbuję użyć frezu 2-piórowego zamiast 1-piórowego, obroty bliskie maksymalnym i zobaczymy czy jakość cięcia poprawi się. -

Douglas DC-3 - relacja z budowy

jacek_podwysocki odpowiedział(a) na jacek_podwysocki temat w Konwersje spalin na elektryki i elektryczne "giganty"

@samolocik zainteresowałeś mnie informacją że udało Ci się osiągnąć dobre efekty cięcia w balsie. Ja testowałem na frezarce tzw. chińskiej z ruchomą bramą, pole robocze 30x40cm, wrzeciono 500 W maks. 11000 obrotów. Używałem frezów czołowych, 1-piórowych, z węglika, średnice od 1 do 3.17mm przy obrotach od 2000 do 8000, posuwie 100. W balsie 3mm dla jednego przejazdu jak i przy dwóch po 1,5 mm nie widziałem istotnej różnicy w jakości cięcia. -

Douglas DC-3 - relacja z budowy

jacek_podwysocki odpowiedział(a) na jacek_podwysocki temat w Konwersje spalin na elektryki i elektryczne "giganty"

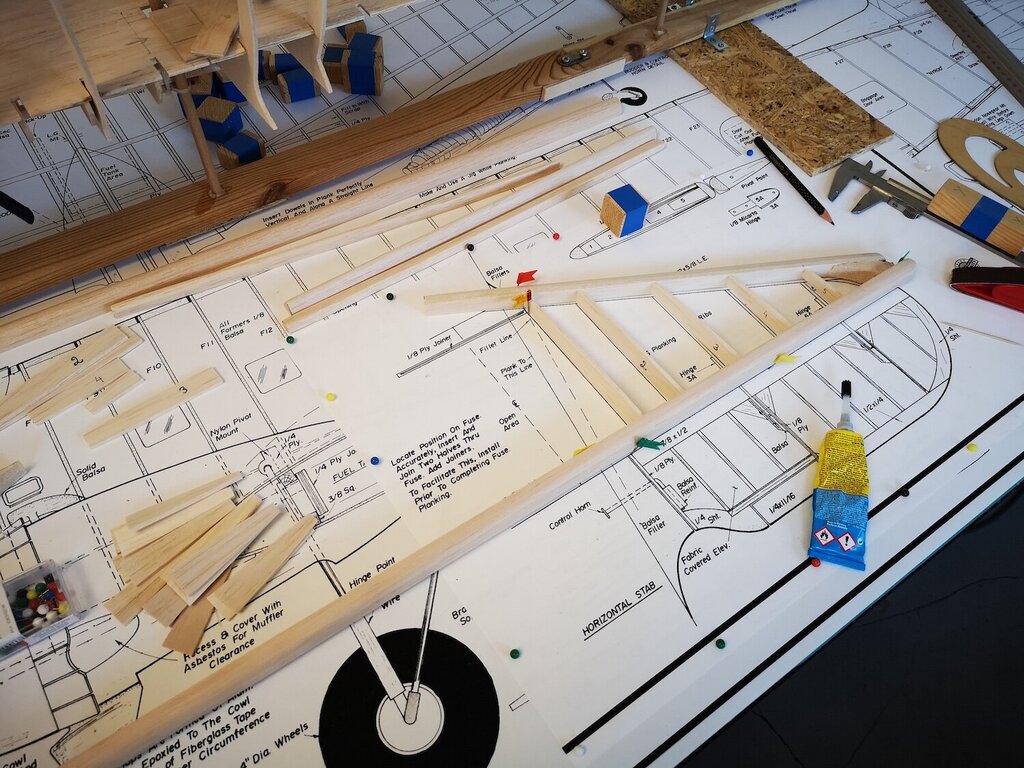

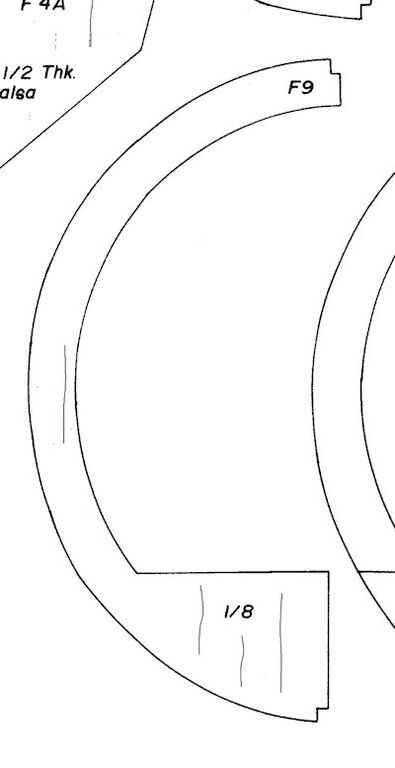

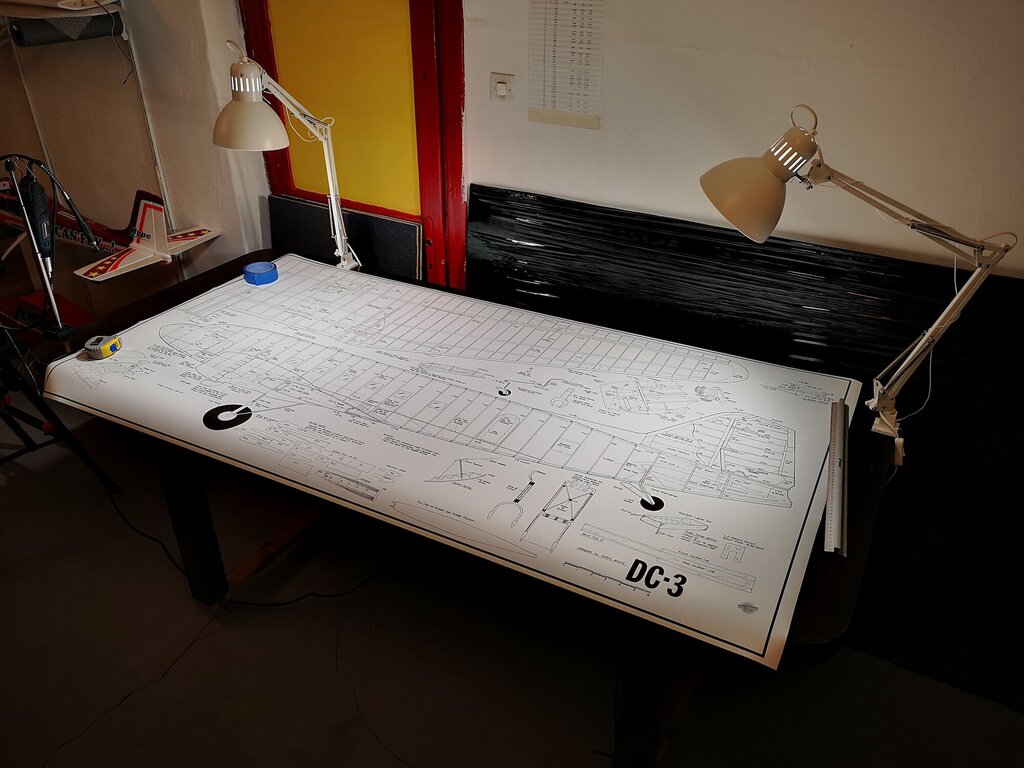

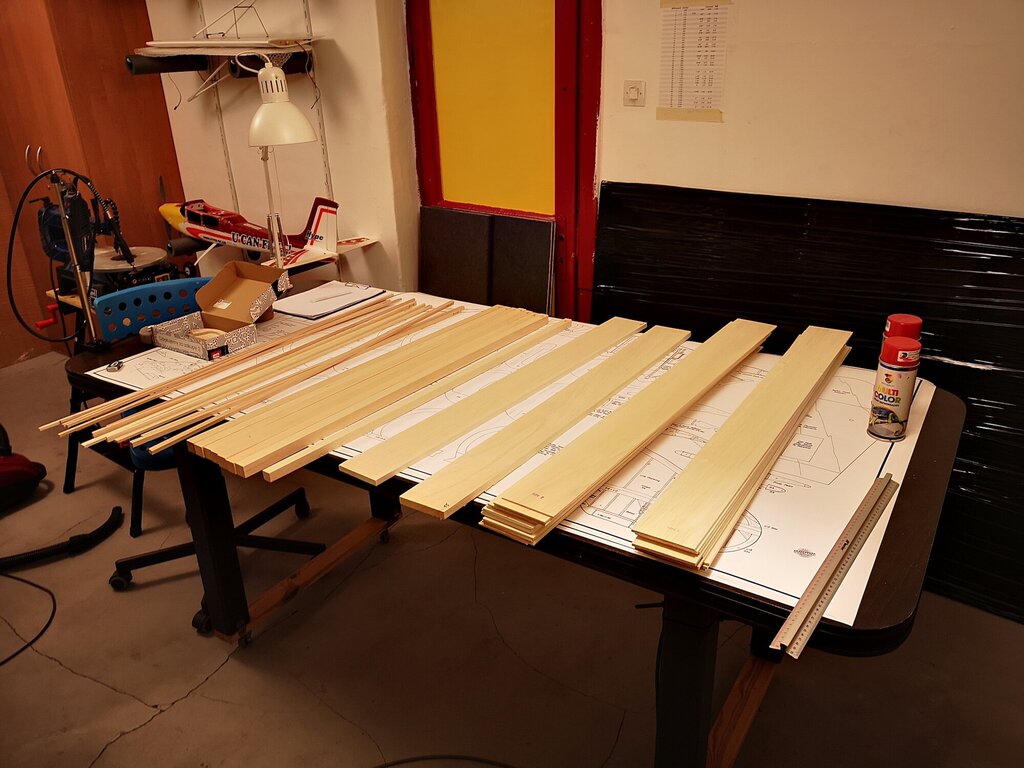

Wydrukowane plany dotarły, większa część balsy i sklejki do budowy także. Sam projekt nie powalił mnie na kolana dokładnością ani szczegółowością, także pojawiają się już pierwsze drobne wątpliwości co do zaprojektowanych rozwiązań. Trochę utrudniające pracę jest fakt, że projekt w niektórych miejscach wyraźnie określa materiał danego elementu a w innych już nie. Co ciekawe, nie ma tutaj prawidłowości i nawet te same elementy (wręgi kadłuba) czasami posiadają adnotację o materiale a czasami nie. Większość elementów planuję wyciąć elektryczną wyrzynarką włosową oraz mini frezarką CNC. Jak pokazały testy, frezarka radzi sobie doskonale w twardych materiałach, jednak z delikatną balsą miewa problemy i potrafi ją szarpać, niezależnie od obrotów wrzeciona czy posuwu. Najważniejsze zadanie frezarka będzie miała przy wycinaniu żeber skrzydła, gdzie tak istotne jest, aby każde z żeber było identyczne. Prawdopodobnie niektóre elementy, które według projektu powinny być wykonane z balsy, wykonam ze sklejki balsowo-lipowej. Nie przewiduję zastosowania chowanego podwozia ponieważ i bez tego model wydaje się być dla mnie sporym wyzwaniem konstrukcyjnym. -

Douglas DC-3 - relacja z budowy

jacek_podwysocki opublikował(a) temat w Konwersje spalin na elektryki i elektryczne "giganty"

Witajcie, Wraz z końcem zimy zabieram się za budowę kolejnego modelu RC od zera. Tym razem wybór padł na ikonę lotnictwa wojskowego i cywilnego, Douglas'a DC-3. Chciałem zbudować model o rozpiętości powyżej 1500 mm, niełatwo było znaleźć plany do Douglas'a o takiej lub większej rozpiętości, wybór padł na plany modelu pod silniki spalinowe o rozpiętości 2400 mm. Planuję konwersję modelu na napęd elektryczny, najprawdopodobniej będzie miał stałe podwozie. Źródło: https://www.planespotters.net/photo/962032/nc33611-private-douglas-dc-3z Model: Douglas DC-3 Rozpiętość skrzydeł: 2400 mm Długość modelu: 1650 mm Przewidywana waga: 10 kg Napęd: elektryczny (plan stworzony pod silniki spalinowe) Plan: Douglas DC-3 -

Wyczytałem że frezarka CNC 3040 przy podłączeniu przez port USB obsługiwana jest jedynie przez oprogramowanie "CNC USB controller" lub "Planet CNC TNG controller". Czy ktoś z Was może to potwierdzić? Jedno i drugie oprogramowanie jest płatne powyżej 15 linii kodu. Dodatkowo spotkałem się ze wzmianką o sugerowanym komputerze stacjonarnym do obsługi maszyn CNC, najlepiej po LPT zamiast USB. Macie jakieś doświadczenia z obsługą takich frezarek za pomocą laptopa?

-

@japim w takim razie jak wygląda proces konwertowania plików wektorowych na format GCODE? Zależy mi na kompletnym urządzeniu zawierającym oprogramowanie pozwalające na import plików np. w formacie dxf. Potrzebuję gotowego narzędzia pracy, które z projektów 2D będzie wycinało elementy

-

Także rozglądam się za frezarką cnc na potrzeby wycinania elementów konstrukcji modeli latających. Moje wymagania nie są tak dokładnie określone jak u @samolocik, ponieważ nie mam wystarczającej wiedzy na temat takich maszyn. Wobec tego poproszę o Wasze opinie na temat dostępności w Polsce frezarki cnc spełniającej poniższe kryteria: przeznaczenie: frezowanie i wycinanie elementów z balsy, sklejki i plexi o grubości maksymalnej 8mm polec robocze ok 40x40cm dostępność intuicyjnego oprogramowania sterującego pozwalającego na import plików wektorowych Zastanawiam się czy poniższa frezarka będzie spełniała moje wymagania. Jeśli nie, to dajcie znać na co jeszcze zwrócić uwagę i podzielcie się ewentualnymi namiarami na inne modele. https://botland.com.pl/frezarki-cnc/18527-frezarka-cnc-3040.html

-

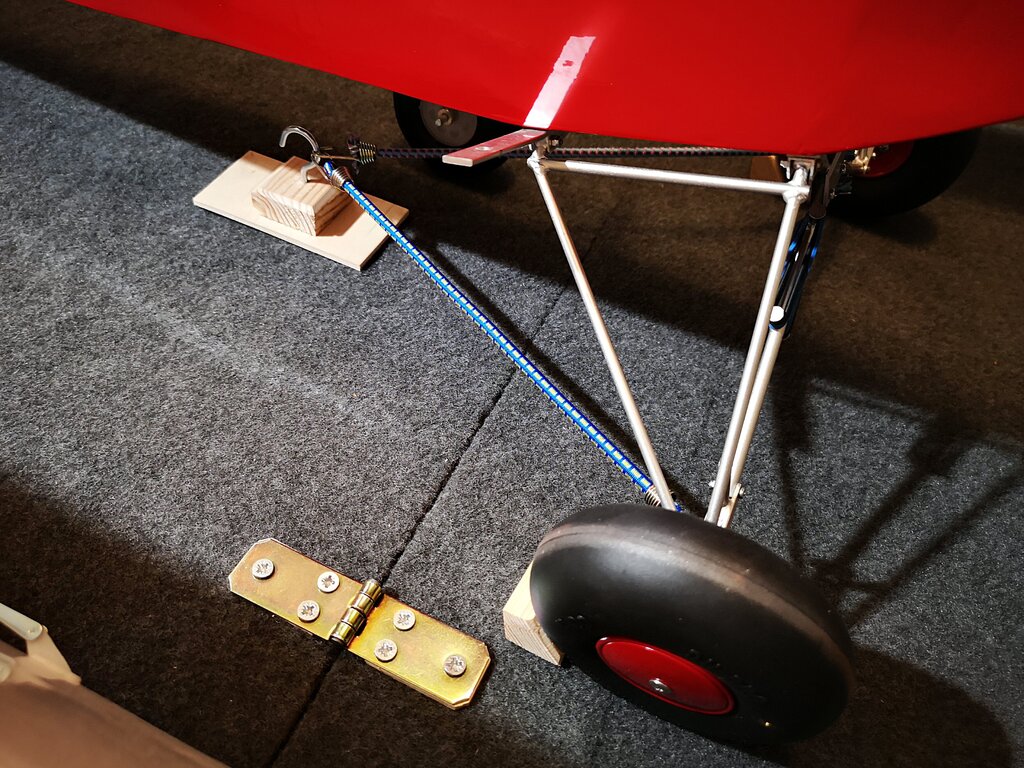

@japim Bardzo dobry pomysł z uchwytami ma koła. Myślałem o tym ale stwierdziłem że na razie zrobię płaską podstawę z rzepem, ponieważ mam 3 różne średnice kół modeli a półokrągłe wycięcie ma sens tylko jeśli będzie pasowało idealnie do koła. Jeśli chodzi o platformę to zakładam jej użytkowanie tylko na czas przewożenia modeli. Po lataniu, platformę będę składał a fotele stawiał z powrotem do pionu. Ostatecznie, platforma może zostać w środku i nadal można będzie korzystać z przestrzeni bagażnika zmniejszonej tylko o wysokość platformy i jej zawiasy

-

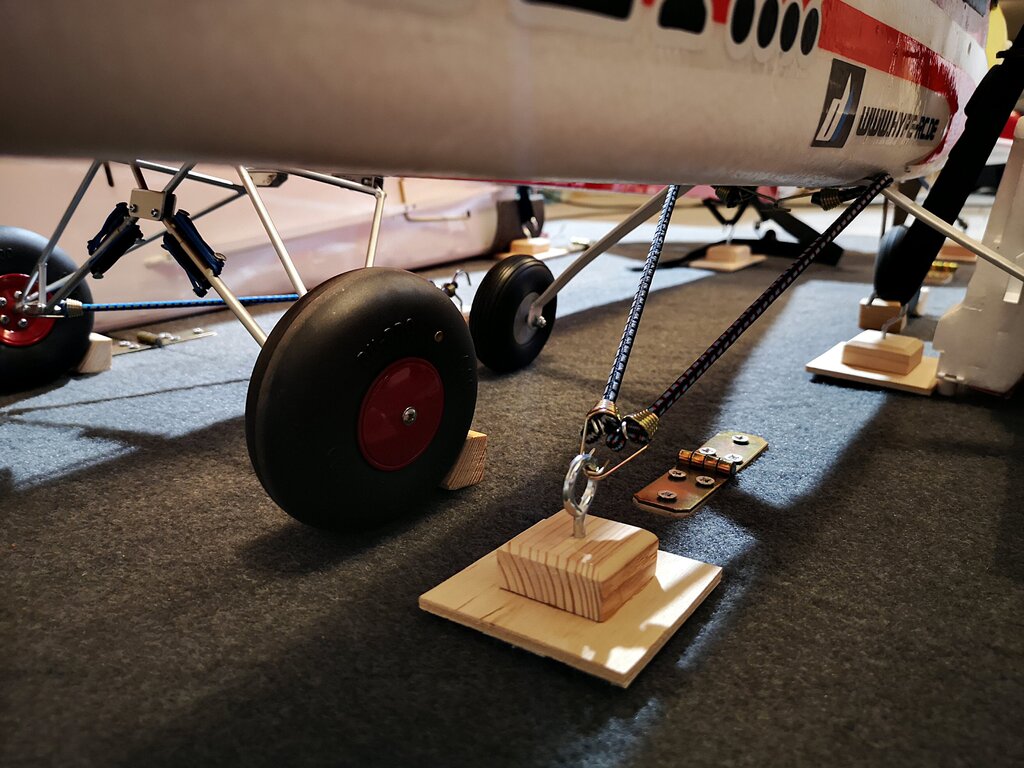

Cześć, Przewożenie modeli samolotów samochodem zawsze było dla mnie i dla moich modeli wyzwaniem. Samoloty i elementy wyposażenia umieszczałem w bagażniku tak, aby w miarę możliwości nie przesuwały się, puste przestrzenie bagażnika wypełniałem kocem lub innymi rupieciami. Po dojechaniu na lotnisko zawartość bagażnika zazwyczaj była przynajmniej trochę poprzesuwana, nawet jeśli w czasie jazdy nie było gwałtownego hamowania. Wobec tego postanowiłem zrobić platformę, ułatwiającą taki transport i zabezpieczającą modele przed ich uszkodzeniem. Platforma ma wymiary 94 x 146cm, po złożeniu 94 x 61cm. Składa się z 3 płyt OSB o grubości 9mm połączonych ze sobą 4 zawiasami. Płyty oklejone są wykładziną welurową o grubości 5mm. Platforma przeznaczona jest do umieszczenia w bagażniku Toyoty Auris TS 2016 r. w którym platforma zajmie większą część dostępnego miejsca, pozostawiając kilkanaście centymetrów przestrzeni z przodu oraz po bokach bagażnika (modele będą mogły nieznacznie wystawać poza obrys platformy). Do platformy dorobiłem zestaw haczyków na drewnianych podstawkach na spodzie podklejonych rzepem. Haczyki mogą być umieszczone w dowolnym miejscu platformy łącząc się z wykładziną na jej powierzchni. Samoloty lub inne elementy wyposażenia mocowane są do haczyków przy pomocy elastycznych taśm lub elastycznych gum. Dodatkowo samolot można zabezpieczyć drewnianymi klinami (także z rzepami) podkładając je pod koła. Haczyki trzymają się platformy wyjątkowo dobrze, właściwie uniemożliwiając samoistne odczepienie się. Chodzi mi po głowie zrobienie także mocowań, które będą trzymały koła modelu i tym samym przyspieszały proces mocowania go na platformie. Platforma złożona i testowana w warunkach domowych, sądzę, że w bagażniku w trakcie jazdy sprawdzi się równie dobrze

-

Piper Cub J-3 - relacja z budowy

jacek_podwysocki odpowiedział(a) na jacek_podwysocki temat w Konwersje spalin na elektryki i elektryczne "giganty"

Z tym zestawem uzyskam maksimum 2,5kg ciągu, dla tego modelu powinno wystarczyć na ok 8 min. lotu -

Piper Cub J-3 - relacja z budowy

jacek_podwysocki odpowiedział(a) na jacek_podwysocki temat w Konwersje spalin na elektryki i elektryczne "giganty"

Po wielu bojach z maską silnika oraz z regulatorem obrotów, wszystkie problemy zostały ostatecznie rozwiązane i samolot jest ukończony ? Został wyważony, stery i lotki wyregulowane, elektronika przetestowana. Wiosną czeka go sesja zdjęciowa w plenerze a później dziewiczy lot-kolejność nieprzypadkowa ? Masa startowa: 2550 g Rozpiętość skrzydeł: 1750 mm Długość kadłuba: 1137 mm Silnik Emax GT 2826/04 Zasilanie: 2600 mAh 3S LiPo Śmigło: 11x5,5" -

Piper Cub J-3 - relacja z budowy

jacek_podwysocki odpowiedział(a) na jacek_podwysocki temat w Konwersje spalin na elektryki i elektryczne "giganty"

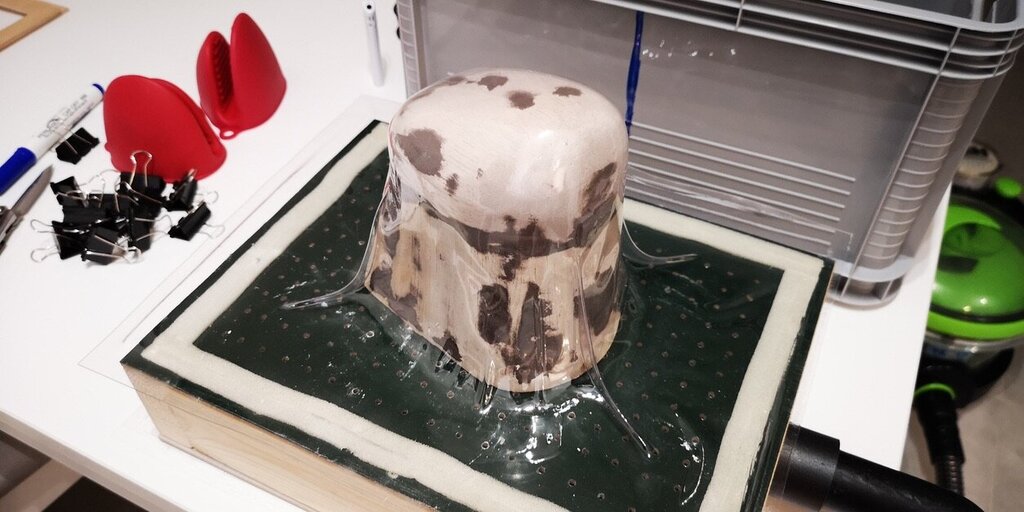

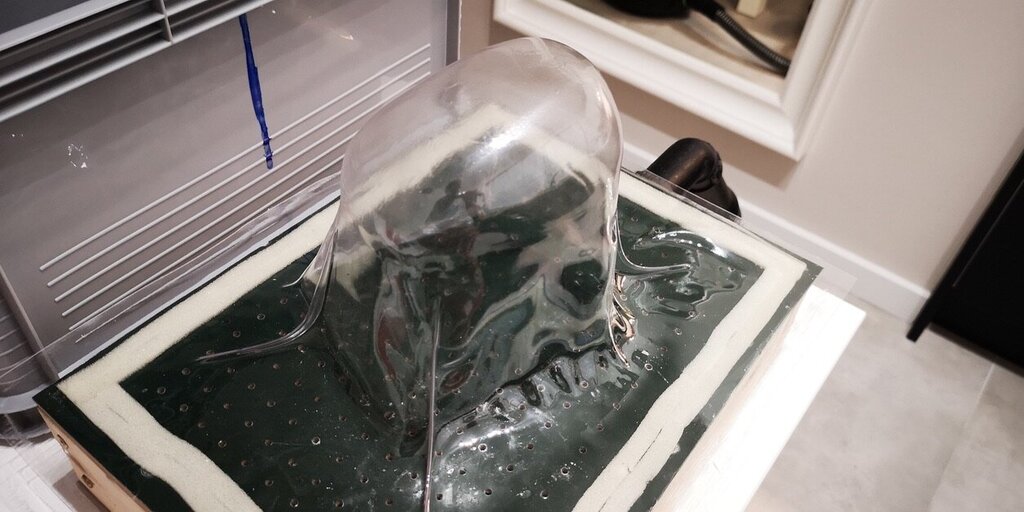

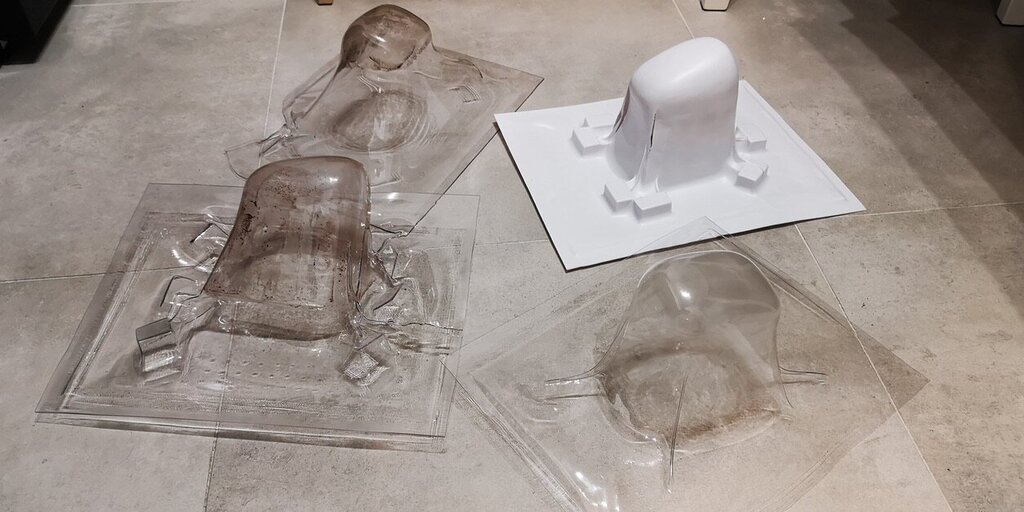

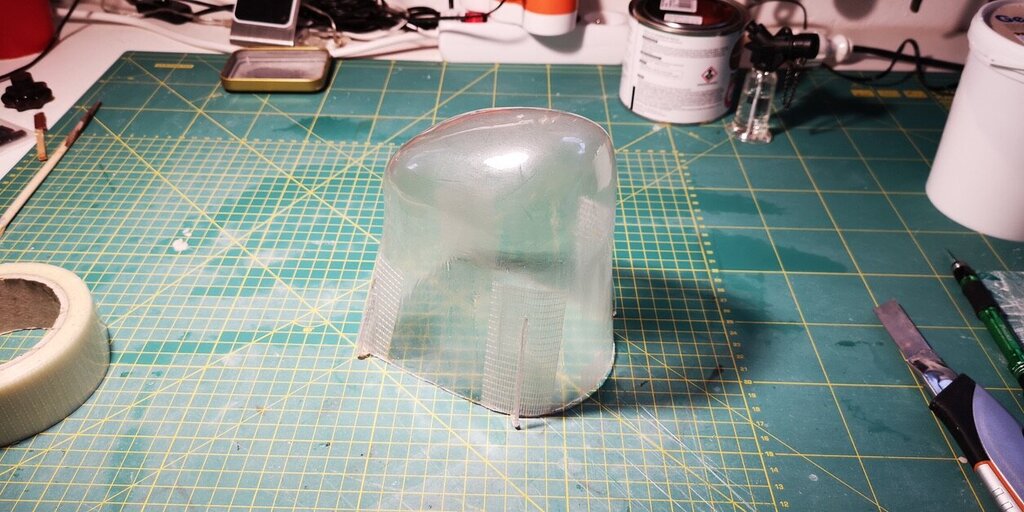

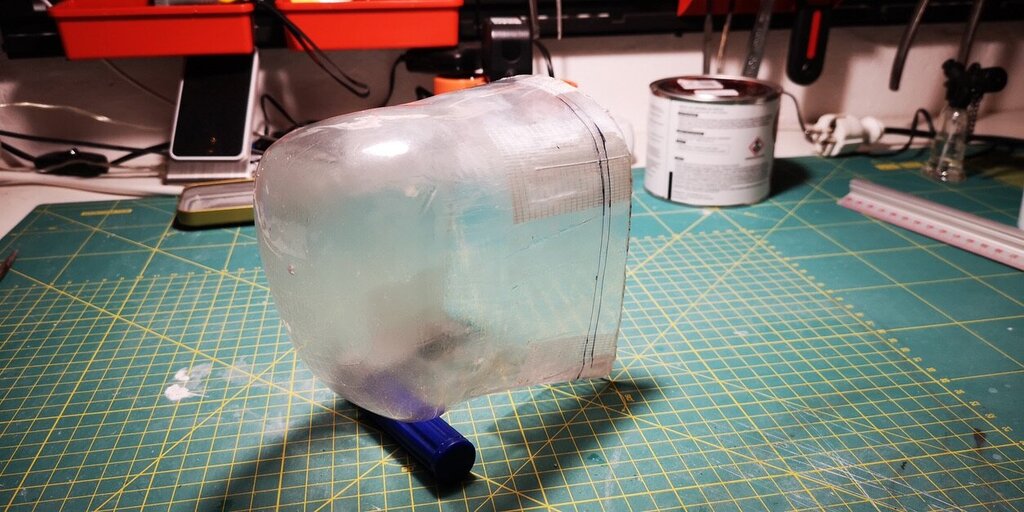

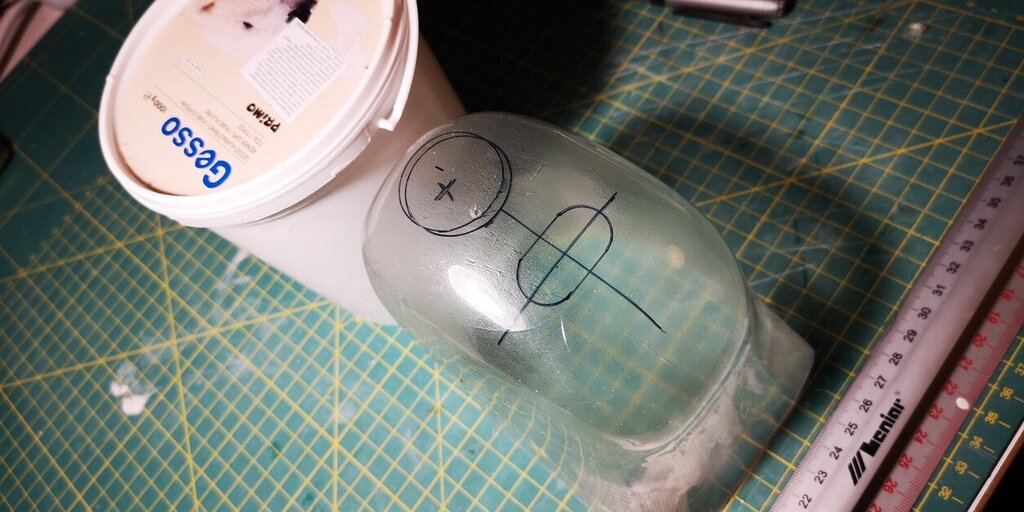

Kolejnym krokiem milowym było zrobienie maski silnika. Postanowiłem podjąć się wyzwania i zrobić ją metodą formowania próżniowego. W tym celu zbudowałem małą skrzynkę do odsysania wzorowaną koncepcji zaprezentowanej w poniższym filmiku. Kopyto zrobiłem z 2 elementów: przednią część z dużego kawałka balsy oraz część tylną ze szkieletu balsowego oklejonego kawałkami balsy grubości 2mm. Całość wypełniłem gipsem a nierówności wypełniłem szpachlówką do drewna. Efekt to dość solidne kopyto, ale jednak niezbyt trwałe, niedokładnie wypełnione gipsem co przełożyło się na duże zużycie kopyta po kilkunastu próbach odessania formy. Sam proces odsysania był czasochłonny i dużo trudniejszy w uzyskaniu satysfakcjonujących efektów niż początkowo sądziłem. Próby wykonywałem na materiałach VIVAK (1,5mm, 2mm) oraz PETG (2mm). Największym problemem były powstające "pajęczyny", które finalnie udało mi się zredukować do rozmiarów pozwalających na ich późniejsze mechaniczne usunięcie. Zostały odcięte, powstałe przestrzenie złączone i sklejone cyjano-akrylem a od wewnątrz przestrzeń została dodatkowo podklejona taśmą zbrojoną. Maska wymaga jeszcze ostatnich szlifów, pomalowania oraz dodania ozdobnych pasków z folii Oracover. Dzięki wielkie Jest spora szansa na oblot jeszcze w tym sezonie, ale też nie spieszę się, żeby czegoś nie w amoku nie pominąć czy zaniedbać -

Piper Cub J-3 - relacja z budowy

jacek_podwysocki odpowiedział(a) na jacek_podwysocki temat w Konwersje spalin na elektryki i elektryczne "giganty"

Samolot zyskał podpory skrzydeł zrobione z mosiężnych rurek 5mm. Podpory zamocowane są w sposób umożliwiający ich składanie po odkręceniu od skrzydeł dzięki czemu zastrzały z podporami można bez problemu. przechowywać/przewozić. Koszyk na pakiet zasilający musiałem zdemontować z kabiny i przenieś na specjalnie przygotowaną półkę w części dziobowej, aby samolot dało się wyważyć. Drzwi zamocowane na zawiasach, otwierane przy pomocy klamek zrobionych z mosiężnych rurek, domykane przy pomocy małych magnesów. -

Piper Cub J-3 - relacja z budowy

jacek_podwysocki odpowiedział(a) na jacek_podwysocki temat w Konwersje spalin na elektryki i elektryczne "giganty"

@magilla masz rację, regulator40A w zupełności by wystarczył, ale ten akurat miałem na stanie. Jak technicznie proponujesz rozwiązać ten problem bez wymiany regulatora, jakieś konkretne BEC'i masz na myśli? Swoją drogą ciekawe jest to co mówisz, że wbudowane BEC w regulator to zło skoro zdecydowana większość dostępnych na rynku regulatorów posiada wbudowane BEC'i. -

Piper Cub J-3 - relacja z budowy

jacek_podwysocki odpowiedział(a) na jacek_podwysocki temat w Konwersje spalin na elektryki i elektryczne "giganty"

Odbiornik zasilany jest z regulatora 80A, BEC 4A przy 5V który pobiera prąd z pakietu Li-Po 11,1V Udało mi się ustalić że przy podmianie regulatora na 40A z BEC 3A przy 5V bez podpiętego silnika problem ze wzbudzanymi serwami nie występuje. Zatem co jest nie w porządku z zainstalowanym regulatorem 80A? Poniżej pełna specyfikacja zastosowanej elektroniki: Silnik: EMAX GT2826/04 liczba ogniw zasilających [LiPo]: 3 - 4 współczynnik KV [obr./V]: 1090 ciąg maksymalny [g]: 2500 maksymalny pobór prądu [A]: 47 moc maksymalna [W]: 752 masa silnika [g]: 175 Regulator: Redox 80A Waga: 82 g Konektory: Wtyk Deans/3x gniazdo Gold 3,5 mm Napięcie pracy: LiPo 2-6s (7,4 - 22,2V) lub 5-18 ogniw NiXX (6 - 21,6V) Max. chwilowe natężenie: 100A/10 sek. Stałe natężenie prądu: 80A BEC: 4A/5V Zasilanie: Redox 2600 mAh 11,1V 50C Odbiornik: FlySky FS-iA6 Zasilanie 4-6,5V Serwa: PowerHD HD-1711MG - medium Zasilanie 4,8 - 6,0 V. -

Piper Cub J-3 - relacja z budowy

jacek_podwysocki odpowiedział(a) na jacek_podwysocki temat w Konwersje spalin na elektryki i elektryczne "giganty"

Odsunąłem się na 3 metry i zachowianie bez zmian. Problem wzbudzania pozostałych serw występuje w przypadku raptownego poruszania drążkiem dowolnego steru, problem nie ogranicza się do steru wysokości. -

Piper Cub J-3 - relacja z budowy

jacek_podwysocki odpowiedział(a) na jacek_podwysocki temat w Konwersje spalin na elektryki i elektryczne "giganty"

Mam problem z zachowaniem serw wysokości i kierunku (mode 2). Gdy spokojnie poruszam drążkiem kanału 2 lub 4 to odpowiednio ster wysokości i kierunku poruszają się poprawnie. Natomiast gdy raptownie poruszę drążkiem kanału 2 to pozostałe stery wariują i potrafią się same poruszyć. W takiej sytuacji czasami porusza się niezamierzenie ster kanału 4 a czasem także 3 uruchamiając na chwilę silnik. Wiecie w czym tkwi problem? Uprzedzając pytania, serwo steru wysokości nie ma jescze ustawionego reversu na aparaturze:) Załączam film. VID_20200510_182341.mp4 -

U CAN FLY-kadłub konstrukcyjny

jacek_podwysocki odpowiedział(a) na ikar61 temat w Modele średniej wielkości

@ikar61 gdybyś miał jeszcze potrzebę zakupienia kadłuba do tego modelu, polecam ten sklep https://sklep.modelarnia.pl/p5238,pioneer-kadlub-pelikan.html Powyższy model wyprodukowany jest pod marką Pelikan, stanach natomiast sprzedawany jest pod nazwą Sensei jednak skorupa jest ta sama co w U CAN FLY. Części zamienne do tego modelu znajdziesz też na stronie http://www.rc-ikar.pl/cennik/kfly.html