Fiflet

Modelarz-

Postów

466 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

3

Treść opublikowana przez Fiflet

-

Hexakopter płytka PDB, mechanika lotu, heavy-lift

Fiflet odpowiedział(a) na kamyk221 temat w Multikoptery

Kiedyś się interesowałem dronami więc niewiele wiem ale widziałeś zestawy napędowe do dronów rolniczych Hobbywing X11, silnik, ESC i śmigło w jednym. -

Avro Lancaster 2,4m

Fiflet odpowiedział(a) na Fiflet temat w Modele wielosilnikowe i łodzie latające

Masz rację, jednak kadłub nawet 500g nie zmienia tego że model będzie lekki. -

Avro Lancaster 2,4m

Fiflet odpowiedział(a) na Fiflet temat w Modele wielosilnikowe i łodzie latające

A więc zróbmy małe podsumowanie wagi: Skrzydło - elementy z pianki EPP: gondole duże 161g gondole małe (zewnętrzne) 120g centropłat 150g końcówki 248g razem elementy z EPP ważą 679g - wzmocnienia kieszenie laminatowe 36g 8 prętów węglowych 3 mm 88g rurki węglowe 64g sklejka ok. 30g razem wzmocnienia ważą 218g - podwozie i napęd mechanizmy podwozia 144g podwozie aluminiowe + koło 174g jeden zestaw silnik + esc 81g•4 = 324g oświetlenie 15g serwa 44g razem elektronika waży 701g I to było by na tyle w skrzydle, nie policzone są przewody i waga kleju CA. Ale z drugiej strony np. gondole z EPP są jeszcze pełne w środku. Waga skrzydła - 1598g Pakiety - 428g (2x 3S 2700mAh) Malowanie - 100g Nie można zapomnieć o kadłubie ale to będzie piankowa wydmuszka (dla wzmocnienia będą 4 listewki sosnowe) podwieszona pod skrzydłem pusty kadłub ok. 300g Całość razem - 2427g Jest to waga już z zapasem na malowanie, pominąłem przewody i klej CA ale jak widać jest na nie trochę zapasu zwłaszcza że to będą cieniutkie kabelki. Może o czymś zapomniałem, jak tak to dawajcie znać. Wydaje mi się że wszystko policzone, może 2,5kg to tak na granicy ale 2.6-2.7kg spokojnie jest do zrobienia. Dodam jeszcze że powierzchnia nośna skrzydła to 69.9dm2 ~ 70dm2. Czyli można się spodziewać obciążenia powierzchni nośnej ok. 35g/dm2. -

Avro Lancaster 2,4m

Fiflet odpowiedział(a) na Fiflet temat w Modele wielosilnikowe i łodzie latające

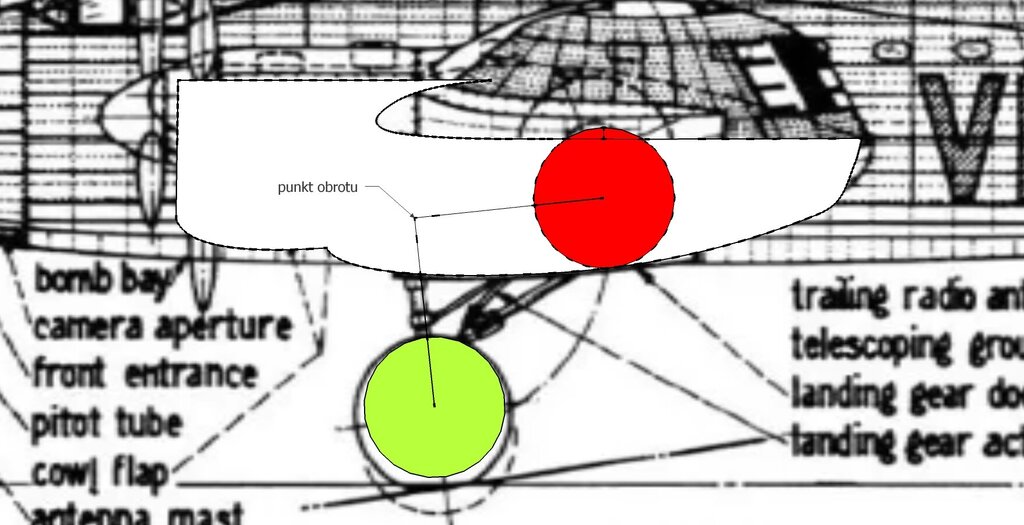

Podwozie Mam już gondole (ogromne): I zastanawiam się jak zamontować w nich mechanizm podwozia. Gondole mają 90 mm szerokości, pełne w środku w formie "bloku". Są z EPP. Położenie mechanizmu itp. mam z planów: Punkt obrotu to tak naprawdę środek mechanizmu, widać że mechanizm będzie lekko pochylony. Problem jest w tym że ciężko będzie cokolwiek wyciąć w tym równo lutownicą. Pierwsza możliwość jaką widzę to kawałek sklejki z wycięciem pod mechanizm. Sklejkowy kwadracik był by zamontowany (wsuwany) tak od boku: Od dołu gondoli wyciął bym miejsce na koło i mechanizm. Mechanizm będzie klasyczny z tych w czarnych obudowach do 5kg. Model będzie ważył 2,5kg. Co myślicie o takim rozwiązaniu? -

Avro Lancaster 2,4m

Fiflet odpowiedział(a) na Fiflet temat w Modele wielosilnikowe i łodzie latające

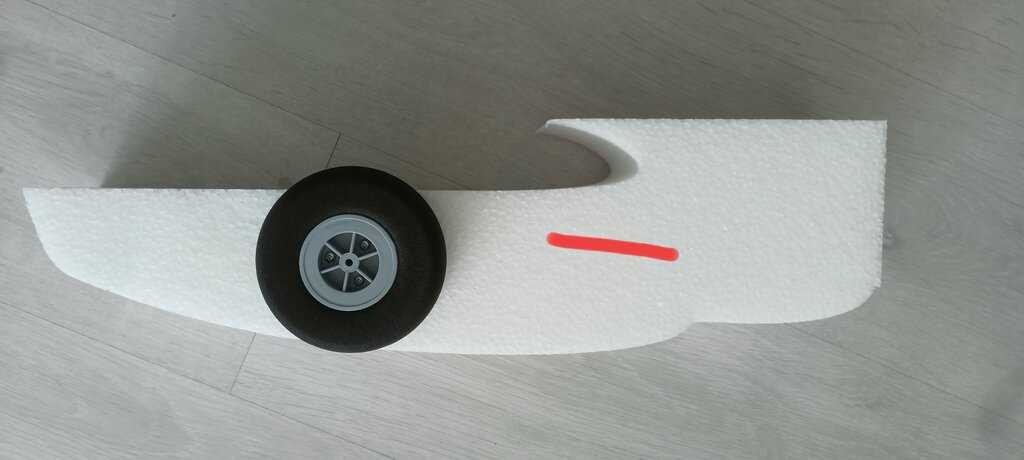

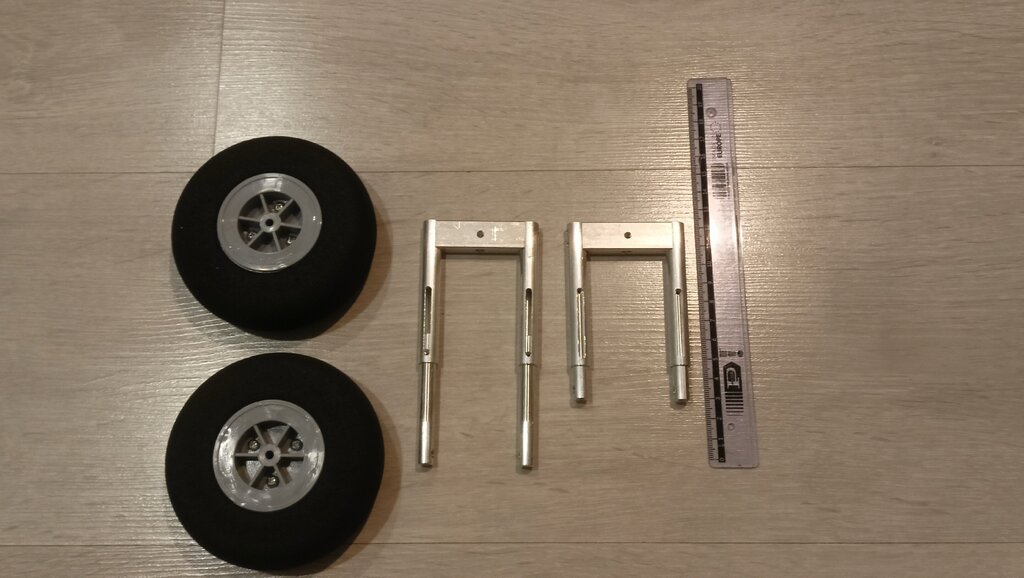

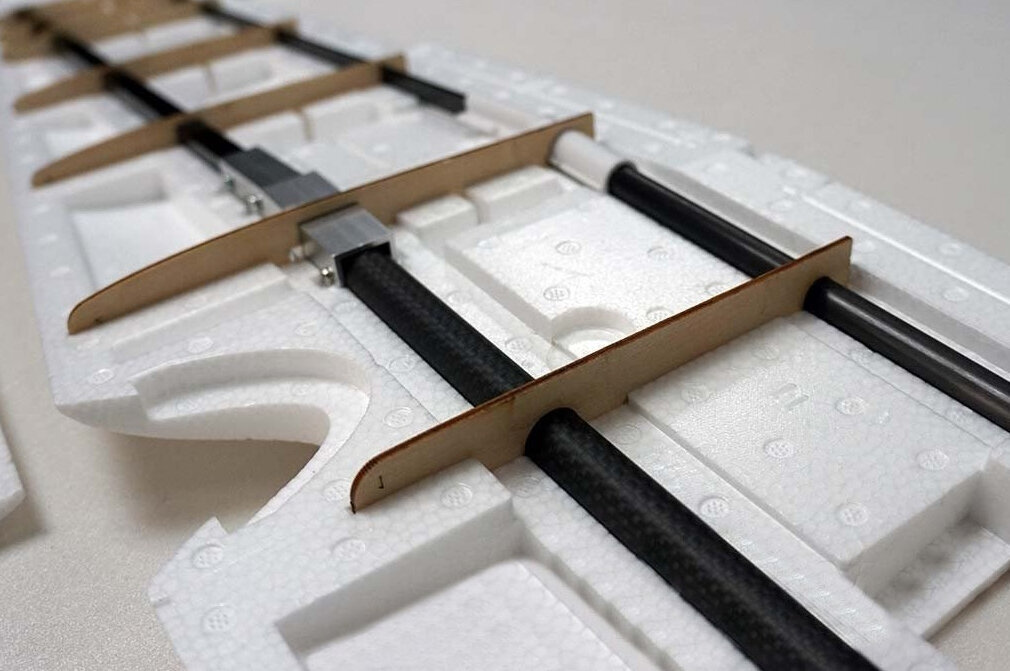

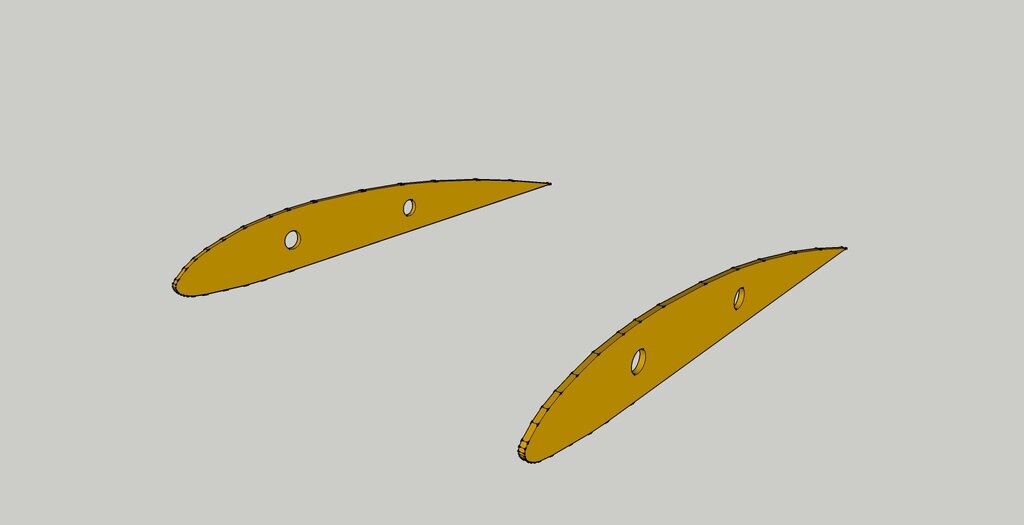

Finalnie zdecydowałem że będą elementy sklejkowe ale krótsze niż były w planie: I muszę się pochwalić podwoziem, jeszcze nie skończone ale wyszło idealnie Podwozie jest z aluminium 7075 (łącznik goleni) i reszta 6060. Całość po rozłożeniu ma 120mm, szerokość 60mm. Waga części aluminiowych na jeden zestaw to 46g. Sprężynki dobiorę na końcu, tu będą potrzebne troszkę większe niż te z długopisów. Podwozie składał będzie mechanizm 5kg który waży 72g. -

Avro Lancaster 2,4m

Fiflet odpowiedział(a) na Fiflet temat w Modele wielosilnikowe i łodzie latające

Zlecałem -

Avro Lancaster 2,4m

Fiflet odpowiedział(a) na Fiflet temat w Modele wielosilnikowe i łodzie latające

Kolejny update. Mam skrzydło wycięte z EPP: Zdjęcie na pewno zniekształca skrzydło 2,5m. Do mocowania w kadłubie jest negatyw: Tak wygląda centropłat w kawałkach: I teraz tak się zastanawiam czy potrzebne są mi te sklejkowe żeberka. Kieszeń bardzo ładnie pasuje w otwory w centropłacie, materiału nad i pod rurka jest sporo a EPP jest dość twarde. Mam u siebie sklejkę balsową i jest dość delikatna, z drugiej strony na każdym ze skrzydeł są dwie gondole w tym jedna z podwoziem. A silniki finalnie będą Emax CF2822, ciąg się zgadza, są o połowę tańsze i sprawdzone przez wielu modelarzy. Mam jeszcze zdjęcie jak to wygląda w modelu A10 Freewinga który waży >5kg. Wygląda na 2 mm sklejkę, może u mnie też taka płytka łącząca tylko rurki. -

Avro Lancaster 2,4m

Fiflet odpowiedział(a) na Fiflet temat w Modele wielosilnikowe i łodzie latające

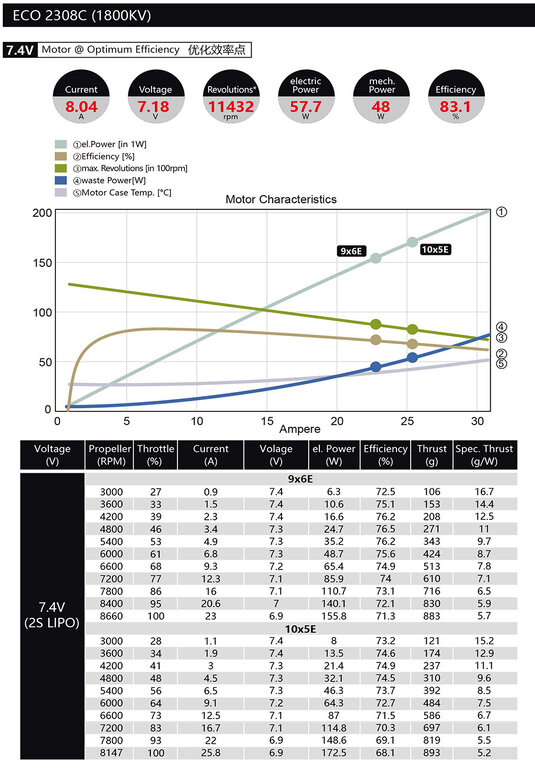

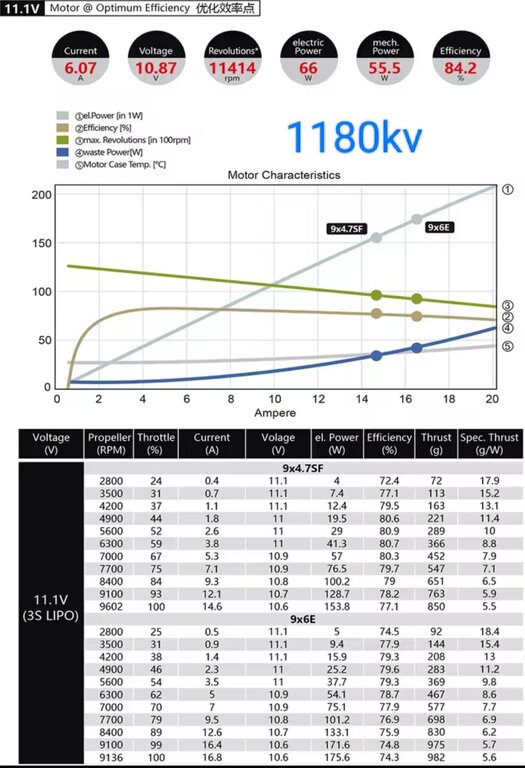

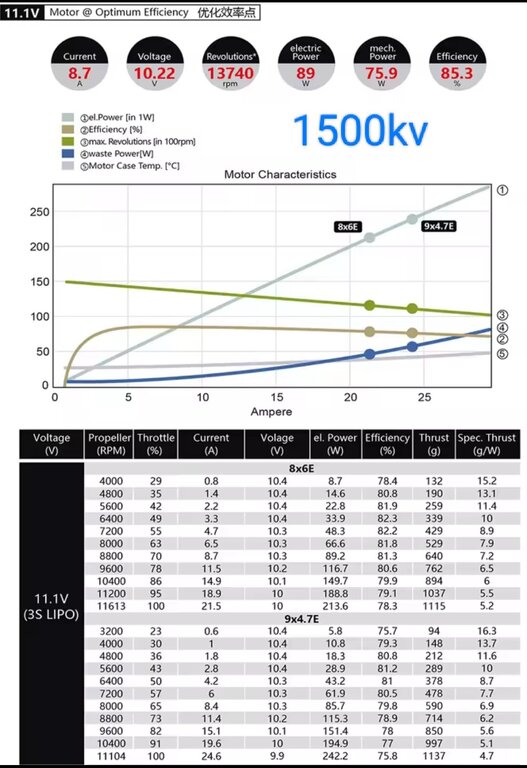

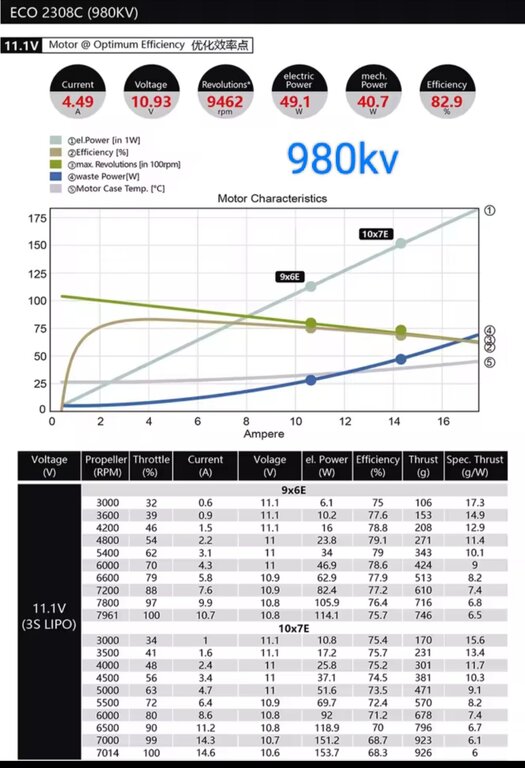

Wybieram silniki do Lancastera i potrzebuje pomocy w wybraniu najlepszej opcji. Planuję użyć 4 silników Dualsky 2308c v2. Dokładnie chodzi mi o wybranie odpowiedniego KV. Śmigła muszą mieć 9 lub 10 cali tak żeby nie wystawały pod kadłub. Ciągu potrzebuję ok. 800g (to już jest z dużym zapasem) Zacznę od opcji na 3s: 1500KV 1180KV 980KV 1500kv i śmigło 9 cali to zestaw średni pod kątem temperatury Jest jeszcze opcja żeby zasilanie było z 2S ale nie wiem jak z tym w takim dużym modelu. Niby masa pakietu jeszcze mniejsza to i ciągu mniej potrzeba. Zastanawiają mnie jeszcze te temperatury na wykresach, pomiędzy 150 a 200 stopni. To realne? -

Avro Lancaster 2,4m

Fiflet odpowiedział(a) na Fiflet temat w Modele wielosilnikowe i łodzie latające

Czas zacząć budowę Lancastera. Zrobiłem kieszenie laminatowe na rurki 12 mm, wyszły perfekcyjnie. Rurkę ze środka udało się wyciągnąć w rękach (nic się nie skleiło), grubość ścianki kieszeni to 0.4mm, waga metrowej kieszeni to 24 g. Jest lekki luz ale taki jak powinien być. Pokażę jak jak je robię - może komuś się przyda. Zaczynam od odmierzania szerokości paska papieru do pieczenia tak żeby rurka była owinięta dokładnie dwa razy. Następnie rurkę smaruję bardzo cienko smarem (nie wiem dokładnie co to za smar ale jest biały) i rurkę układam na początku paska papieru: Smar ma dwie funkcje, oprócz bardzo łatwego wyciągania rurki później przykleja do siebie papier, dużo łatwiej jest zawinąć całą rurkę: Teraz zawijam papier do końca i zabezpieczam go taśmą pakową, taśma ma grubość 0.02mm więc praktycznie nie wpływa na późniejszy luz (grubość robi papier): Końcówki papieru zawijam do środka. Potem na tak przygotowaną rurkę daje jeszcze folię stretch (jeszcze cieńsza niż taśma), nie ma szans żeby żywica przykleiła się do folii a po wyjęciu zostawia bardzo gładka powierzchnię wewnątrz kieszeni: Na to naciągam rękaw szklany: Rękaw dajemy z naddatkiem tak żeby po obu stronach było można go zawiązać. Ja przy wiązaniu końcówek przeplatam sznurek z jednej i drugiej strony na którym z jednej strony wieszam rurkę pionowo a z drugiej strony zawieszam 1.3kg ciężarek. Po nasączeniu zywicą, odcięciu końcówek i usunięciu papieru i folii powstaje coś takiego: Ja używam żywicy L285 z utwardzaczem H286 (czas 2h). Mam już też koła do Lancastera, 100mm: Podwozie jednak będzie, będą mechanizmy 5 kg, mechanizm 5kg waży 26 g więcej od 3 kg. Wolę dodać tą wagę i mieć solidne podwozie. Jeden zestaw podwozia (mechanizm + koło + części aluminiowe) ważyć będzie 150g. Czyli całe podwozie 300g. -

Avro Lancaster 2,4m

Fiflet odpowiedział(a) na Fiflet temat w Modele wielosilnikowe i łodzie latające

Temat oświetlenia rozwiązany, skorzystałem z gotowego sterownika i wybrałem zestaw LED'ów. Zasilanie bezpośrednio z pakietu 3S. Jedynym minusem jest to że Lancaster miał światła stałe tu jednak wszystko miga (są dwa tryby ale oba migają). Światła stroboskopowe oślepiają nawet w dzień - ledy są mega jasne. Może to i lepiej że migają, samolot będzie lepiej widoczny. Na oświetlenie zdecydowałem się głównie przez to że cały spód modelu jest prawie czarny. Słabo widać ale film z testów oświetlenia: VID-20250712-WA0001.mp4 -

Avro Lancaster 2,4m

Fiflet odpowiedział(a) na Fiflet temat w Modele wielosilnikowe i łodzie latające

Racja, waga takiego żeberka ze sklejki lotniczej 2 mm nawet z otworami ulżeniowymi to 8-10 g. Przy 6 sztukach to już 60g. Jak zachowuje się taka sklejka balsowa? Jest miękka? Twardsza od zwykłej balsy? -

Avro Lancaster 2,4m

Fiflet odpowiedział(a) na Fiflet temat w Modele wielosilnikowe i łodzie latające

Te sklejki są niby po to żeby rurki nie rozdarły poszycia, jednak są one dość krótkie jak na 1,2m skrzydła które trzymają. Siła może być spora i boję się że wyjdą górnym lub dolnym poszyciem. Z drugiej strony nie wiem jak to będzie pracować, nikt takiego czegoś jeszcze nie robił. Chodzi tu głównie o takie łączenie prętów że sklejką. Myślę o sklejce 2 mm lotniczej, mega wytrzymała i grubość 2 mm jest w miarę lekka. Chodzi tu o to żeby siłę z rurek rozłożyć na większej powierzchni. Skrzydło będzie gdzieś za tydzień, chcę je skleić jako pierwsze i zobaczyć co z tego wyjdzie. Zrobię testy jak to będzie się giąć - albo nie będzie bo wydaje się to być mega mocne. Wybrałem już że zasilanie, będzie z 3s i na pewno będzie oświetlenie. Plan na podwozie jest taki że jak będę miał skrzydło z gondolami to sprawdzę czy koło 110mm wejdzie bez konieczności zmiany konstrukcji. Jeśli uda się to jakoś dopasować to pojawią się mechanizmy z Aliexpress (te czarne) do 3 kg. Model będzie na tyle lekki że czy tak czy tak będzie można go wyrzucić z ręki a przy dobrej powierzchni do lądowania można startować i lądować na kołach. Gdyby powstało podwozie to dodam stery kierunku (serwa 9 g) i sterowane tylnie kółko - ale to wszystko zależeć będzie od wagi skrzydła i czy w ogóle będzie miejsce na podwozie. I jeszcze temat oświetlenia, w żadnym modelu jeszcze nie mam. Możecie coś polecić, jakiś gotowy zestaw? Czy raczej lepiej samemu to robić? -

Avro Lancaster 2,4m

Fiflet odpowiedział(a) na Fiflet temat w Modele wielosilnikowe i łodzie latające

Wybieram sklejkę którą zastosuję w rozwiązaniu podanym kilka postów wyżej. Co będzie lepsze: - sklejka lotnicza 2 mm, - sklejka brzozowa (standardowa) 3 mm, - lekka sklejka 3 mm, - sklejka lotnicza 3 mm tylko z otworami ulżeniowymi. Jeszcze raz wrzucę zdjęcia: -

Avro Lancaster 2,4m

Fiflet odpowiedział(a) na Fiflet temat w Modele wielosilnikowe i łodzie latające

Raczej latam koło domu ale czasami jadę na lotnisko polatać z innymi. Model pewnie będzie wyrzucany z ręki więc potrzebuję pomocnika. Skrzydło 1,8 m wchodzi na styk bez składania przedniego siedzenia. A po za tym przechowywanie, ciężko będzie gdzieś upchać takie skrzydło. -

Avro Lancaster 2,4m

Fiflet odpowiedział(a) na Fiflet temat w Modele wielosilnikowe i łodzie latające

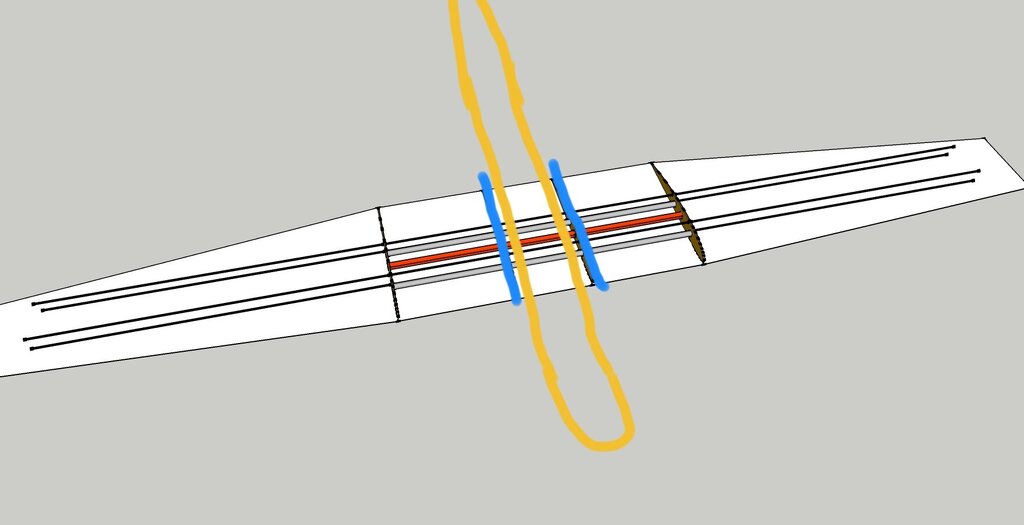

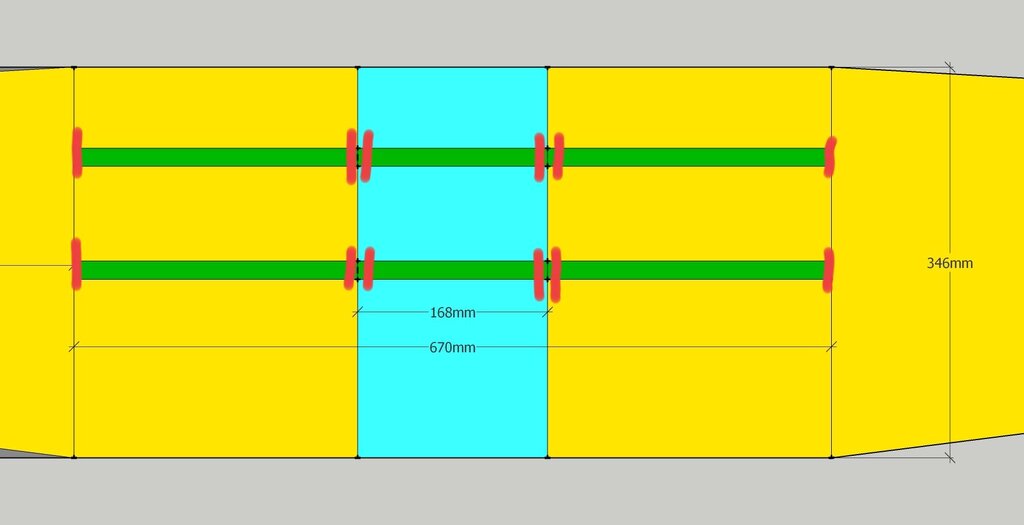

Dzielone na dwie części, zaraz przy kadłubie. Mniej więcej tak: Kadłub to żółte a miejsca dzielenia to niebieskie kreski. Po to taka konstrukcja, jakby było w całości to było by dużo prościej. Ale nie zmieści mi się 2,4m skrzydło w samochodzie. -

Avro Lancaster 2,4m

Fiflet odpowiedział(a) na Fiflet temat w Modele wielosilnikowe i łodzie latające

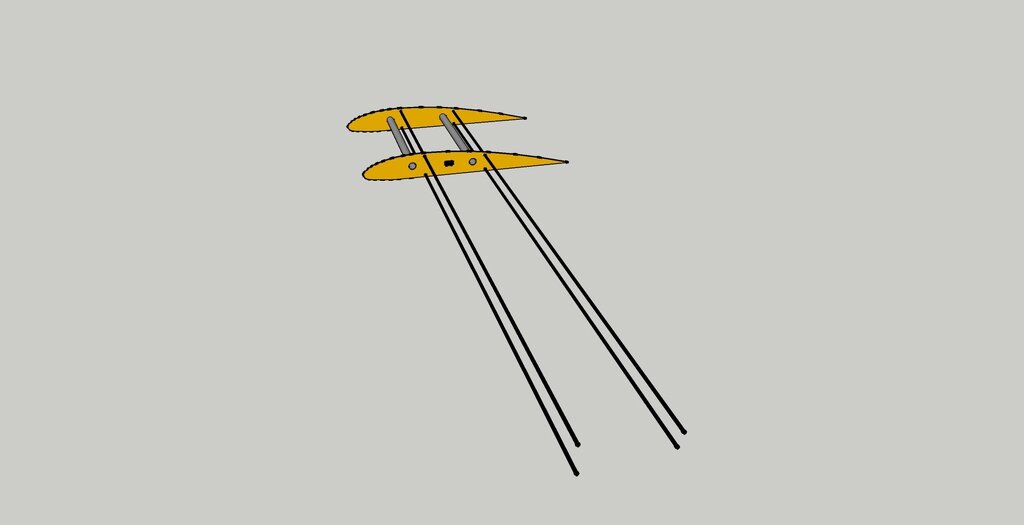

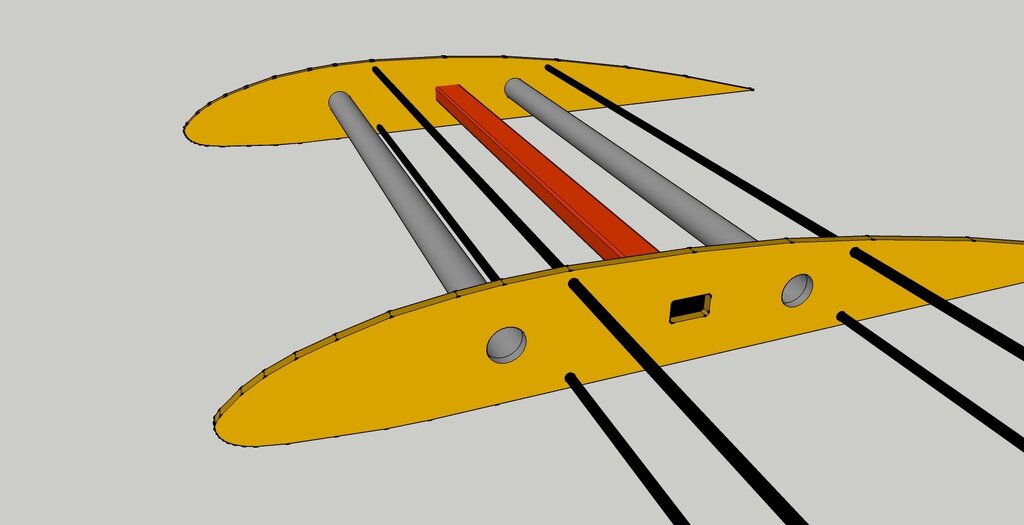

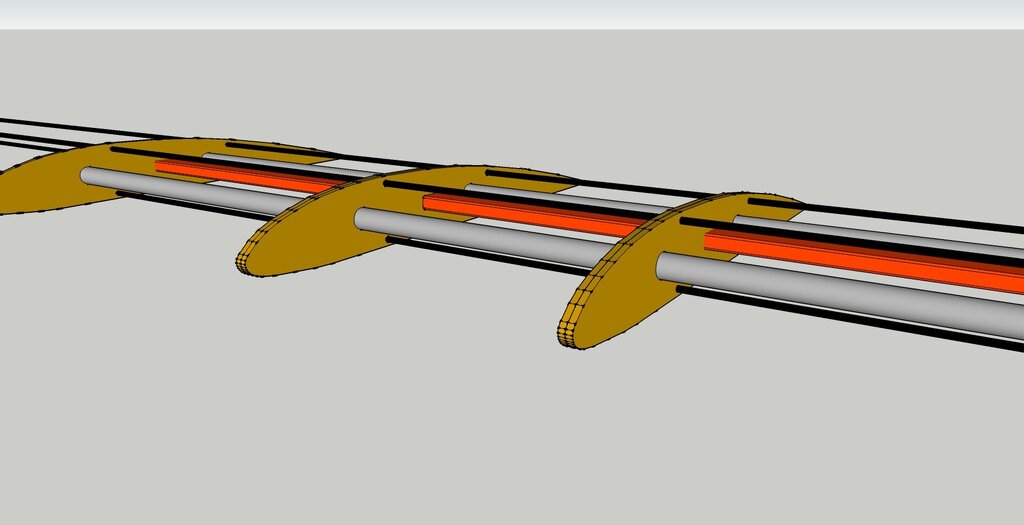

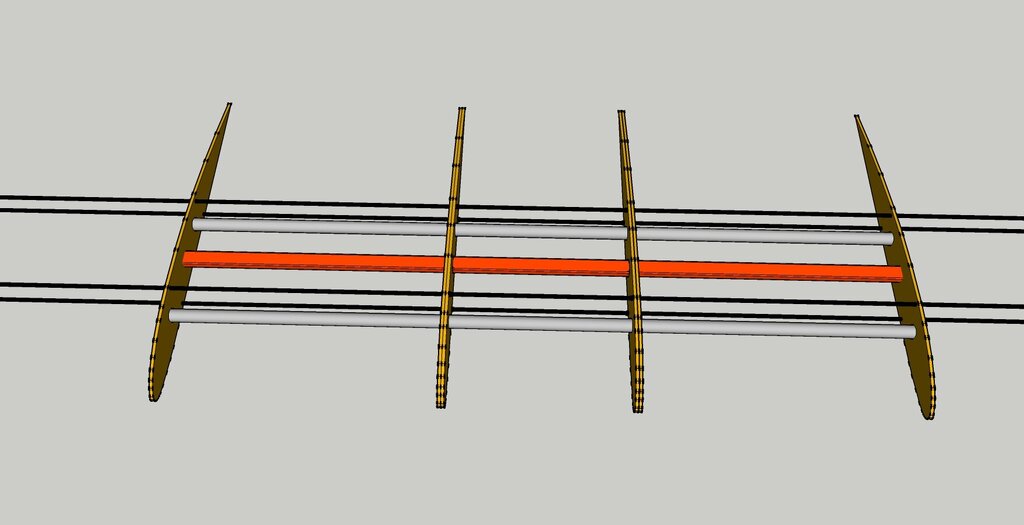

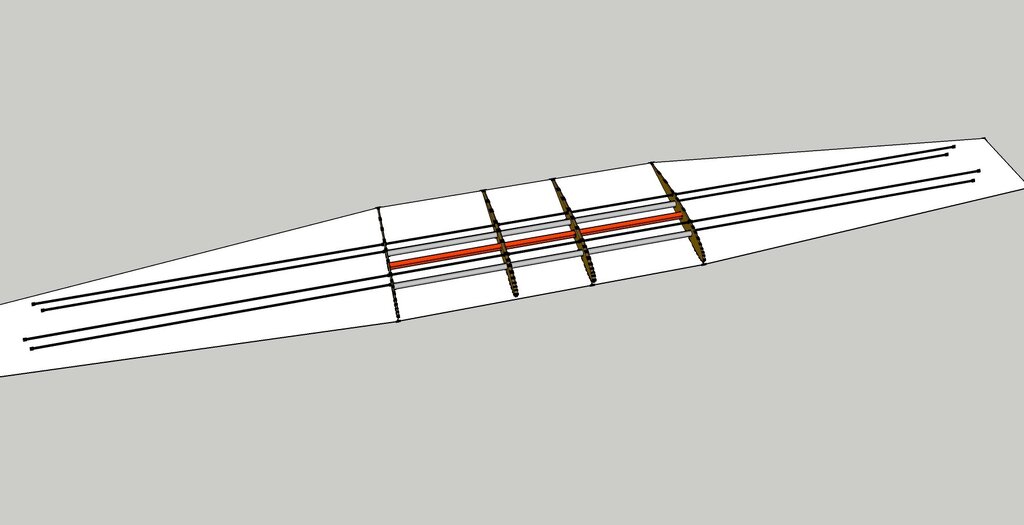

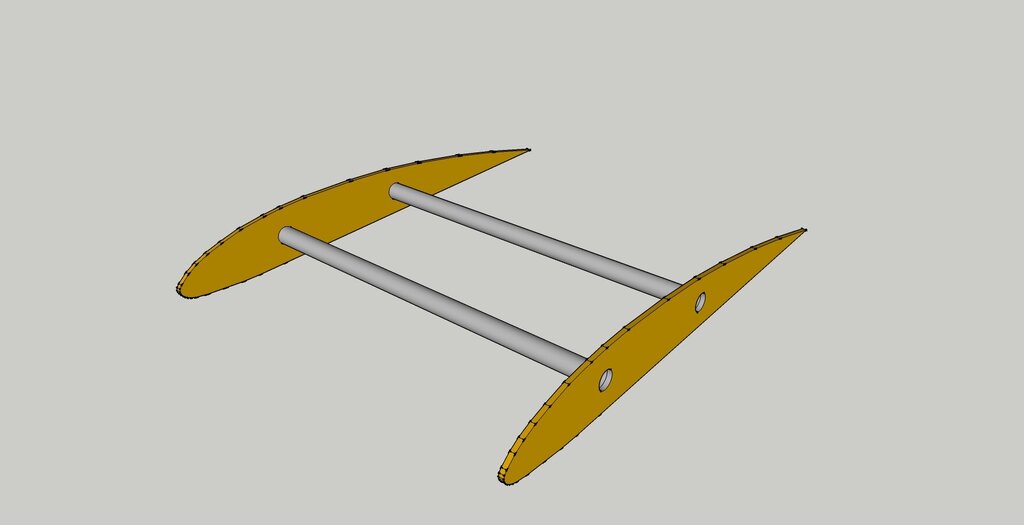

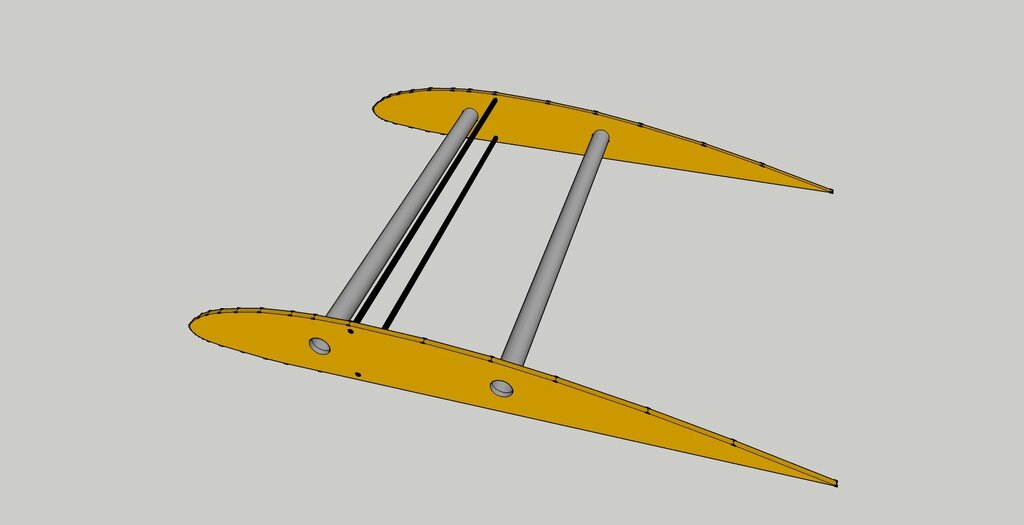

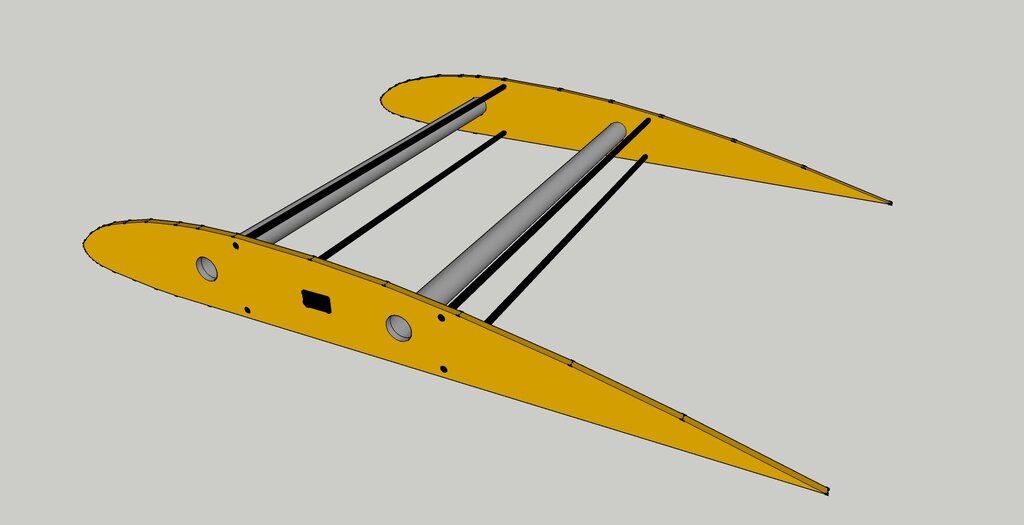

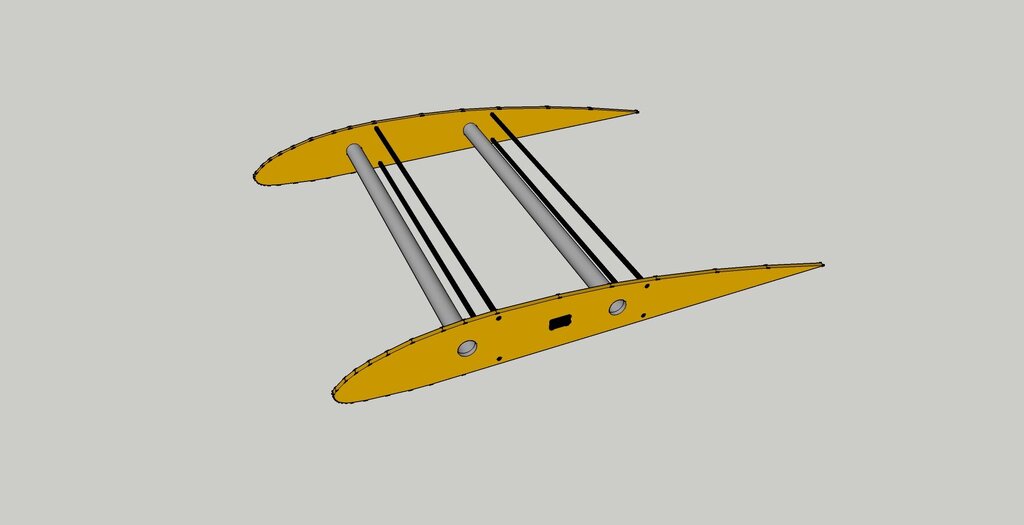

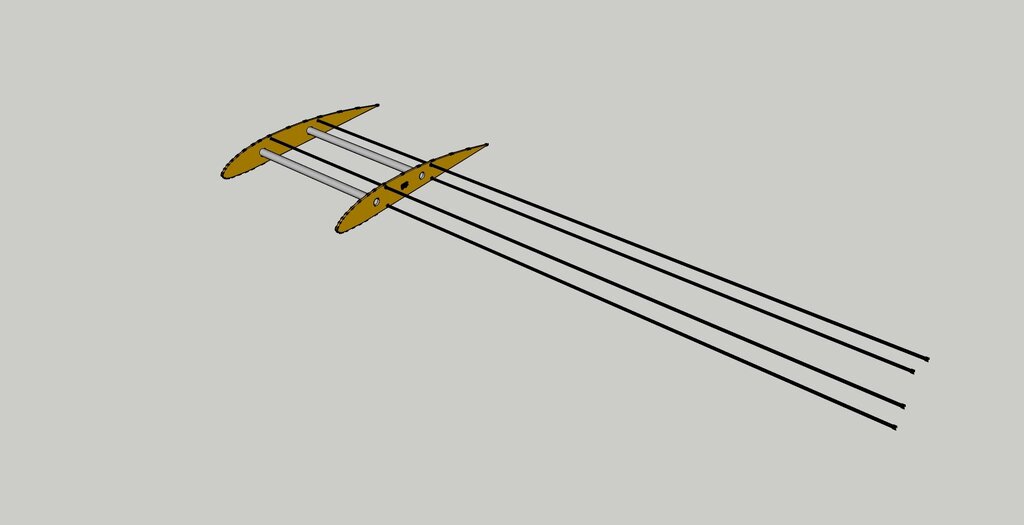

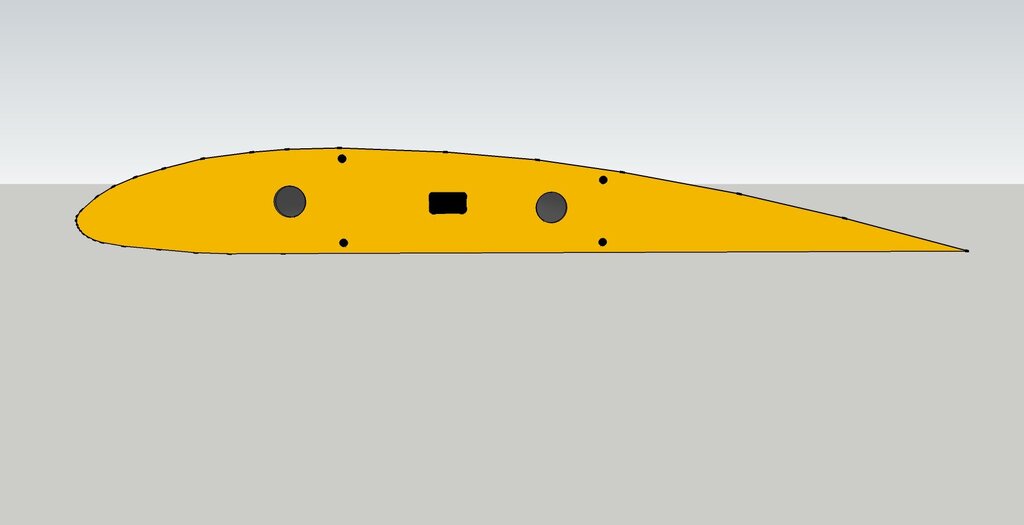

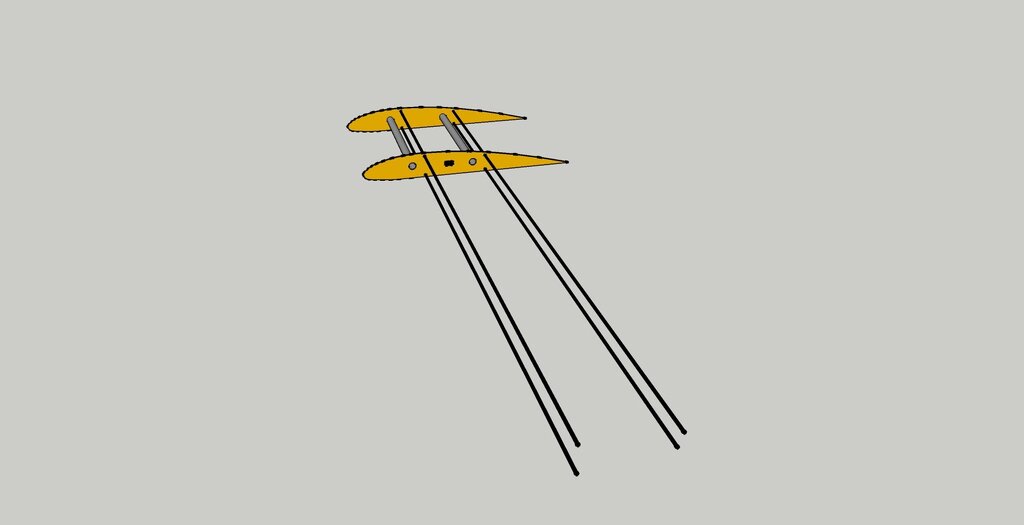

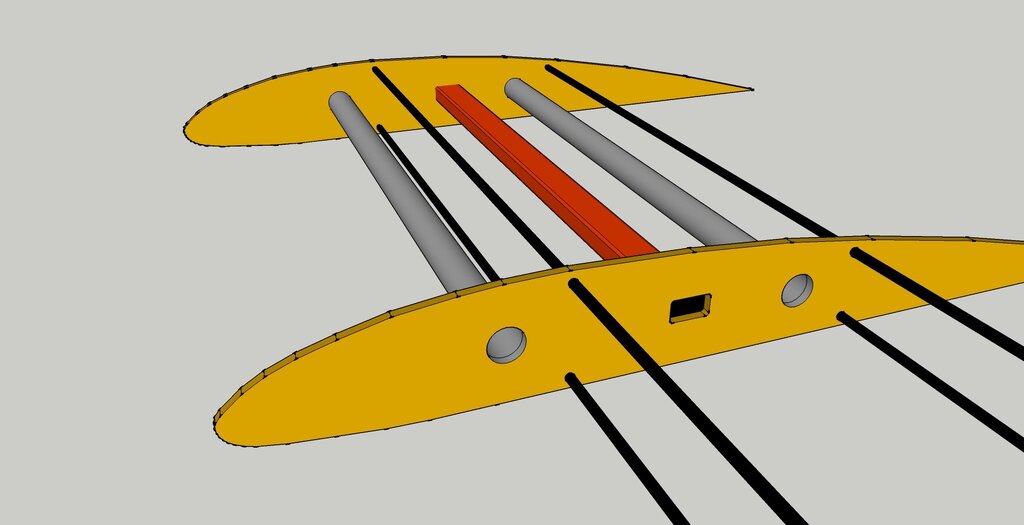

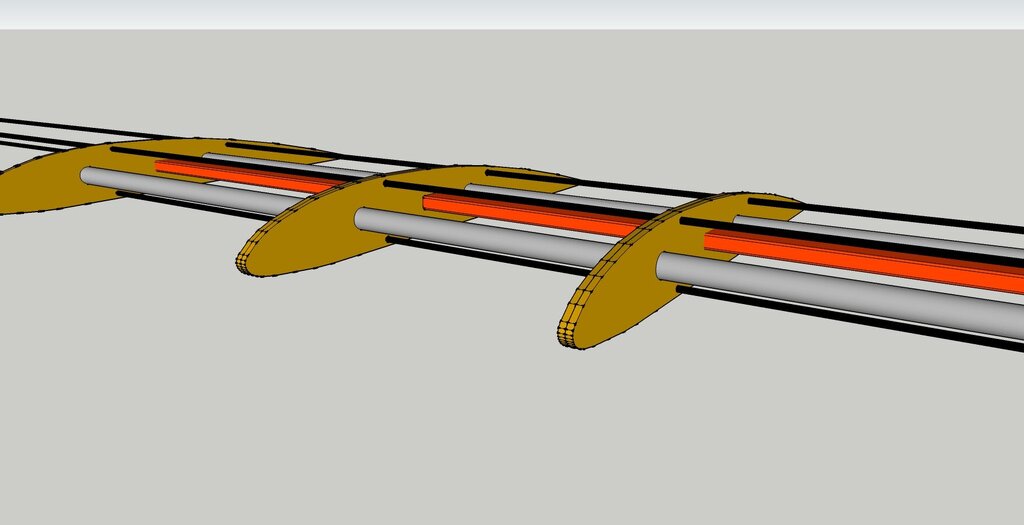

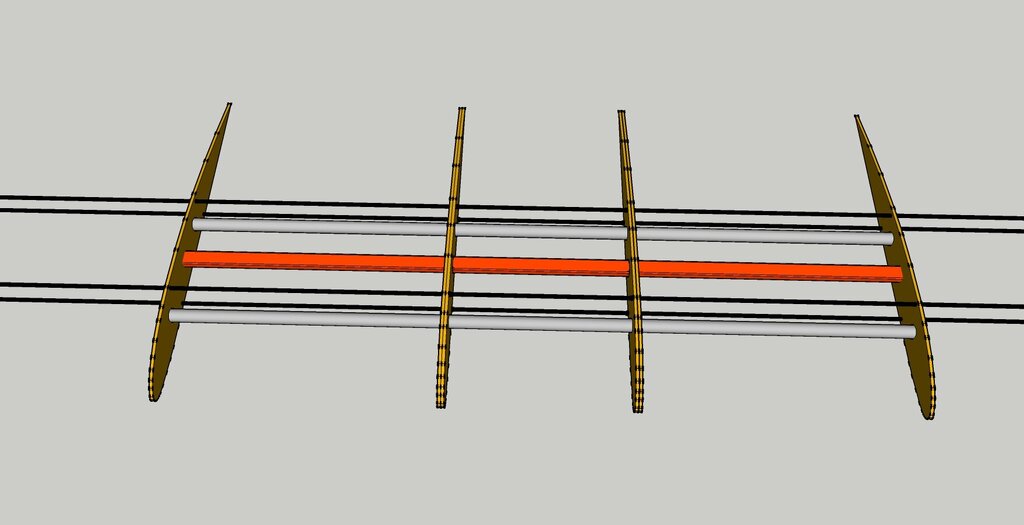

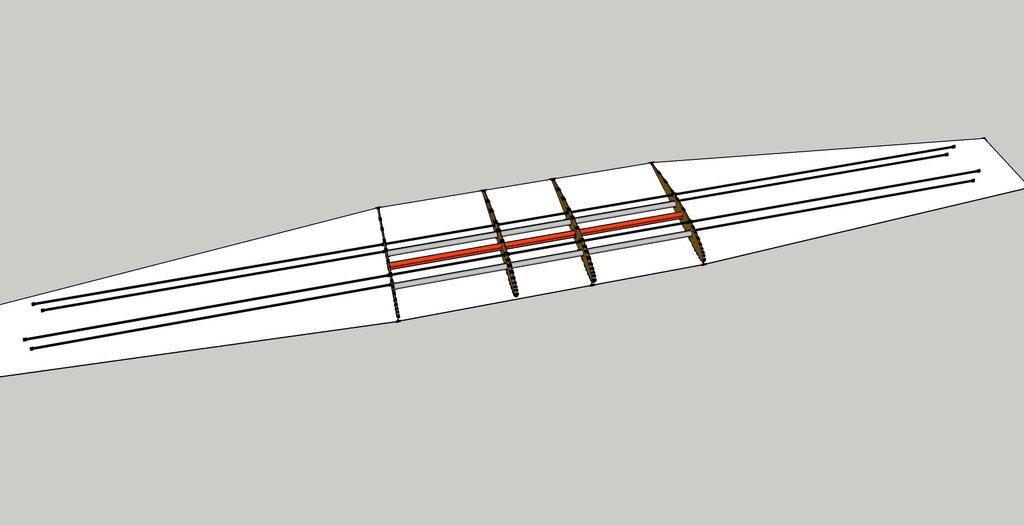

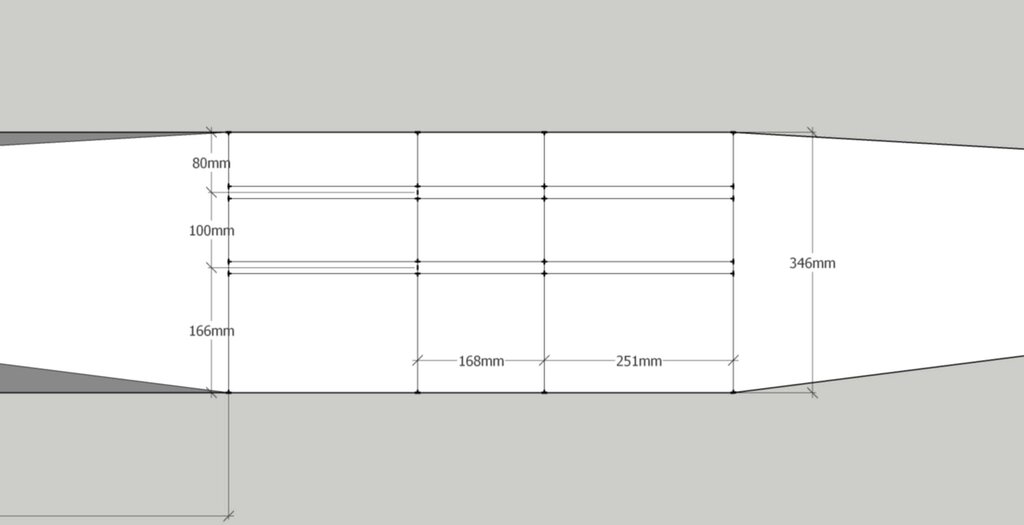

Mam drugą wersję wzmocnień, narysowałem to żeby lepiej to wyjaśnić. Na początku skupiamy się nad jednym kawałkiem centropłatu. Tu ważny szczegół - w wizualizacji pomijam EPP, całość składana będzie na rdzeniu skrzydła z EPP. Najpierw powstały by żeberka ze sklejki 3 mm Następnie żeberka połączenie zostały by kieszeniami laminatowymi Dalej były by pręty ( do wizualizacji teraz skrócone ale miały by 1 m) I druga para prętów Jak widać na środku pojawi się otwór/kanał na przewody Tak to wygląda od boku Całość wyglądała by tak I teraz z całymi prętami Do wizualizacji zrobiłem czerwony kanał na przewody Reszta skrzydła była by identyczna Tak wygląda całość I teraz na obrysie skrzydła z góry Pręty 100 cm pasują idealnie zostawiając ok 10 cm na końcu pustego EPP. Policzyłem też spodziewaną masę poszczególnych elementów Rdzenie na centropłat z pełnego EPP (w obliczeniach pominięty jest kanał na przewody i otwory pod rurki) - 130g Jedna końcówka z pełnego EPP to ok. 112g. Więc dwie ważą ok. 224g. Jeden pręt węglowy 3 mm waży 11 g na 100cm. Tutaj potrzeba 867,2cm czyli waga ok. 95 g. Jeden kawałek sklejkowy (żeberko) waży ze sklejki (zwykłej) 3 mm ok. 2 g. Czyli wszystkie 12g. Jedna rurka 12x1x688mm waży 42g. Więc dwie to waga ok. 84g ale dodajmy do tego kieszenie i będzie około 100g. Teraz dodając wszystko (nie licząc klejów) wychodzi że skrzydło takie ważyć będzie ok. 561g. Waga wydaje się być poprawnie policzona bazując na podobnym skrzydle z EPP 1,8m które mam w A10. Oczywiście to jest samo skrzydło, gondole w Lancasterze są wielkości kadłuba do ESA. Wzmocnień gondoli nie przewiduję, będzie tylko sklejka pod silniki i ewentualnie sklejka pod podwozie. Ale to są niewielkie kawałeczki sklejki. Gdyby rzeczywiście wychodziło to tak lekko to myślę że waga 2,5kg jest możliwa, wtedy można by użyć mechanizmów podwozia (tych czarnych z Aliexpress) które są do 3 kg. Takie skrzydło będzie bardzo sztywne, pręty zalane CA w EPP są mega wytrzymałe. Dajcie znać co myślicie o takim rozwiązaniu. -

Avro Lancaster 2,4m

Fiflet odpowiedział(a) na Fiflet temat w Modele wielosilnikowe i łodzie latające

A jak masz wzmocnione końcówki? Pręty węglowe? Centropłat jest jeszcze czymś wzmocniony? -

Avro Lancaster 2,4m

Fiflet odpowiedział(a) na Fiflet temat w Modele wielosilnikowe i łodzie latające

Potrzebuję podpowiedzi w temacie dzielenia skrzydła, nie wiem czy dobrze to sobie wymyśliłem. Skrzydło na pewno będzie odejmowane przy kadłubie, kawałeczek centropłatu wklejony w kadłub i odejmowane całe skrzydła z gondolami. Żółte to skrzydła które będą odejmowane, niebieskie to część w kadłubie i zielone rurki. Rurki będą 2 identyczne, początkowo miały mieć 16 mm ale wziąłem do ręki rurkę 10x1 mm i okazało się że 16 mm to sporo za dużo. Więc myślę o 12 mm i ścianka 1 mm. Lub dwie różne 12x1 i 10x1 - tu potrzebuję podpowiedzi. Teraz trzeba te rurki jakoś zamocować, w centropłacie z EPP będą otwory na rurki, rurka będzie wchodzić po prostu w EPP bez kieszeni itp. Na zdjęciu widać czerwone paski, mają to być kwadraciki z otworem na rurkę ze sklejki 2-3 mm na których opierać się będzie rurka (myślę że sama rurka rozerwie EPP). Te kawałeczki sklejki przy kadłubie były by też podstawą pod blokady przed rozsunięciem skrzydła. Do tego żeby wzmocnić końcówki to poszły by pręty przez całe skrzydło, jednak nie łączyły by się one z sklejką ani rurką. Jest to mniej więcej ok? -

Avro Lancaster 2,4m

Fiflet odpowiedział(a) na Fiflet temat w Modele wielosilnikowe i łodzie latające

To czy będzie podwozie, oświetlenie itp. okaże się jak będę znał wagę wyciętego skrzydła. Powinno być lekko. A pianka będzie bez niczego, gdyby lądował na kadłubie to od spodu pójdzie tkanina 24.5g na lakier akrylowy. -

Avro Lancaster 2,4m

Fiflet odpowiedział(a) na Fiflet temat w Modele wielosilnikowe i łodzie latające

SketchUp -

Avro Lancaster 2,4m

Fiflet odpowiedział(a) na Fiflet temat w Modele wielosilnikowe i łodzie latające

Bez podwozia wszędzie gdzie można, a lądował w rzepaku, wysokiej trawie itp. A z podwoziem tylko na lotnisku. -

Avro Lancaster 2,4m

Fiflet odpowiedział(a) na Fiflet temat w Modele wielosilnikowe i łodzie latające

Górę można zrobić z 3 kawałków, będzie mniej zwijania, na dole jest większa krzywizna i tam trzeba będzie trochę więcej segmentów. Finalnie powiększyłem stateczniki o 20%, teraz nie wydają się za duże a te w skali były trochę małe. Tak to widać z góry (czarna cienka linia) Skrzydło będzie miało ciut poszerzone końcówki. Stateczniki myślałem na początku odejmować w całości ale w tym samolocie są praktycznie na środku wysokości kadłuba. Będą dzielone na dwie części (pół statecznika poziomego i jeden pionowy w jednej części) - mam na to pomysł a jak wyjdzie to się okaże. Silniki będą 4, najprawdopodobniej będą miały mniejsze śmigła i zrezygnuje z podwozia. Do wystawy na ziemi zrobię mu przykręcane do kawałka sklejki lub na rzepa makietowe podwozie, może wydrukowane z pla. Elektroniki na razie nie wybieram, zobaczę jak przyjdzie skrzydło, ile będzie ważyć itp. Cały czas się pilnuje żeby nie przesadzić z wagą, bo niby oświetlenie, podwozie to fajne dodatki ale co mi z modelu którym nie polatam. -

Avro Lancaster 2,4m

Fiflet odpowiedział(a) na Fiflet temat w Modele wielosilnikowe i łodzie latające

Skrzydła dzielone będą tak: Czyli kawałek centropłatu na stałe w kadłubie a reszta odejmowana do transportu, na 2 rurkach 16mm. Stateczniki będą tak samo dzielone na 2 części a kadłub w całości Co do wersji lekkiej się zastanawiam, nie chce przesadzić (zeby nie zrobić powtórki z A10) więc podwozie jest na razie pomysłem który może ale nie musi być zrealizowany. Na 2 silnikach można by zrobić go super lekko, czyli okolice 2-3kg. Tylko problem pojawia się przy lądowaniu, śmigła sporo wystają i mogły by się wyrywać z silnikami przy lądowaniu. Jakby to rozwiązał to będzie bez podwozia i na 2 silnikach. -

Cześć, jak w tytule powstanie Avro Lancaster o rozpiętości 240cm. Ma być to szybki w budowie model w ramach chwilowej przerwy w budowie Łosia. Waga jaką planuję to ok. 4 kg - fajnie było by zejść jeszcze niżej. Model będzie piankowy, skrzydło razem z gondolami wycinane będzie z EPP i do wzmocnienia klasycznie pręty. Skrzydła do transportu będą odejmowane zaraz za kadłubem. Start z ręki lub z podwozia które planuje w wersji chowanej. Mógł bym użyć tu gotowych mechanizmów jednak są one mocno awaryjne. Podwozie będzie budowane od zera ale w wersji z rurek aluminiowych - ultra lekko. Koła mają w tej skali ok. 110mm. Podwozie na którym będę bazował: https://youtu.be/ZIWCBTdClRI?si=oGa619Dkf4hyHVg0 Będzie też oświetlenie do lotów wieczorem. Z szczegółów technicznych profil skrzydła to Clark-y na płasko czyli 2,2 stopnia zaklinowania. Statecznik płaski na 0. Nie będzie klap ani sterów kierunku. Kadłub z wręgami jest już narysowany: Dość prosty kształt, prawie kwadratowy, do wzmocnienia będą listewki sosnowe. Jak widać będzie sporo zabawy z kabinkami jednak wszystkie będą z vivaku. Z ciekawostek to zamiast klasycznie zdejmowanej kabiny od góry planuję zdejmować cały nosek zaraz za lub przed główną kabiną. I jeszcze jedno - stateczniki, będą odejmowane do transportu. Ale mam tutaj pytanie, czy powiększać stateczniki? Wydają się małe jak na takie skrzydło. Teraz czekam na skrzydło z EPP i ruszam z budową.

-

Cześć, mam do sprzedania model PZL 37B Łoś w stanie do dokończenia. Sprzedaję ponieważ jeden z moich modeli uświadomił mi że nie mam lotniska na takie giganty. Model ma 326 cm rozpiętości, konstrukcja jest na zasadzie rdzenia styro z wzmocnieniami sklejkowymi potem całość kryta tkaniną na żywice L285 - całość mega sztywna. W laminacie są drobne miejsca do poprawki, głównie kadłub. Wszystkie szczegóły, zdjęcia z budowy dla zainteresowanych wyśle w wiadomości prywatnej - pytajcie śmiało. Model zrobiony na napęd elektryczny. Waga do lotu - poniżej 20kg. Powierzchnia nośna - 205dm². Cena za samolot (sama konstrukcja) - 2000zł do lekkiej negocjacji chociaż to i tak tylko cena samego materiału (całość kryta żywicą z certyfikatem lotniczym) Do tego mam silniki Emax GT5345/9 wraz z śmigłami Biela 22x10x3, silniki mają wytoczoną specjalną dłuższą oś z aluminium lotniczego. Cena za oba silniki - 1200zł Cena za oba śmigła - 400zł Silniki całkowicie nowe, brak luzów, max 13kg ciągu, przewody nawet nie obrane z izolacji. Do łosia jest także podwozie chowane, bez siłownika i sprężyn. Wykonane w pełni z aluminium, koła piankowe 130mm. Cena za podwozie - 500zł Całość jest dość solidna, konstrukcja waży z podwoziem bez elektroniki w okolicach 11 kg. Skrzydło ma odejmowane końcówki i do dokończenia jest odejmowany statecznik. Cena za całość 4000zł. Całość widoczna na zdjęciach poniżej, jeśli jest ktoś zainteresowany to zapraszam. Odbiór osobisty ze względu na gabaryty lub mogę dowieść do 100km - do uzgodnienia.

-

- 1

-

.jpg.10b34741e8f511f037f2e61e459caa95.jpg)

.thumb.jpg.04f082d908160eed3884f408df367cd5.jpg)

.thumb.jpg.aff784181c3a3af254317c7945e4de58.jpg)

.thumb.jpg.7a4219d5a4e2365e8a74068c27ba89e0.jpg)