Fiflet

Modelarz-

Postów

466 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

3

Treść opublikowana przez Fiflet

-

Kadłub narysowany: Teraz trzeba to rozłożyć na płasko i narysować ścianki o grubości 2 cm. Na razie chcę wyciąć kadłub żeby widzieć jak to wyjdzie. Mam tylko mały problem z zrobieniem grafiki 2D, gdy już wszystko rozłożę i poukładam, ustawie widok z góry i chcę wyeksportować jako 2D to mam tak jakby screena z kolorami. Jak zrobić tak żeby były tylko kształty wręg na białym tle?

-

Jakoś nie zauważyłem wcześniej twojego postu. Nie słyszałem jeszcze o takich piankowych gigantach. Fajnie by było coś ponad 3 m ale wtedy już cena głównie elektroniki idzie mocno w górę. Zostanę przy 3 m jak ta technika wyjdzie fajnie to na pewno pojawi się coś większego.🙂

-

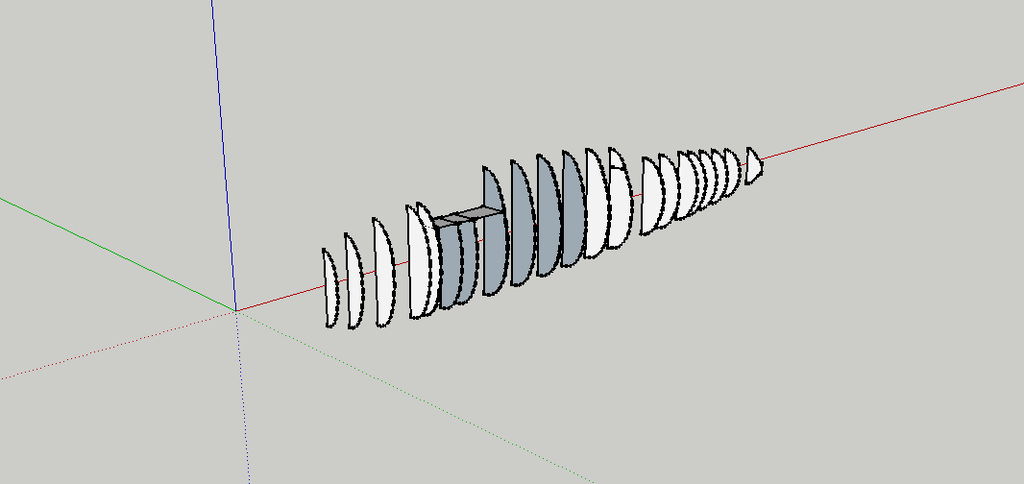

Nie wiem czy dobrze zrozumiałem ale kadłub Łosia w skali 1:6 nie jest szerszy niż 20 cm (sam się zdziwiłem jaki ten kadłub jest wąski) więc chyba takie rozwiązanie odpada, kadłub planuje pokroić w poprzek co 10 cm ( na takie jakby rury w kształcie jaja) lub mniej żeby finalnie Łoś wymagał jak najmniej szlifowania i szpachlowania. Skrzydło a dokładnie odejmowane "końcówki" zrobię jak napisałeś ponieważ centropłat będzie wymagał więcej elementów ze względu na to przejście z dużej cięciwy przykadłubowej (chyba tak się to nazywa) do normalnej wielkości profilu. Te 10 cm jajowate rury będę sklejał minimalną ilością Soudalu D4 (tak żeby było solidnie sklejone i nie wyciekał wodospad kleju) - jak i wszystkie części. Chcę żeby wyszła z tego półmakieta, po pokryciu tkaniną i nałożeniu szpachli natryskowej mam nadzieję że struktura xps zniknie i będę mógł pobawić się w nity (zawsze chciałem mieć nity na samolocie), będzie chowane podwozie, koła będą miały 120-125mm więc start z trawy to już nie problem. Na pewno reflektor też będzie świecący i wysuwany. Zobaczymy co z tego wyjdzie, w tym tygodniu powinienem się wyrobić z wycięciem kadłuba więc wtedy będzie więcej wiadomo. Tutaj screen z ułożonymi wręgami (wręgi 1-13 są już na swoich miejscach): A i jeszcze jedno, finalna rozpiętości to 3 m, na pierwszy model w takiej technice wystarczy. Jak model tak wykonany wyjdzie lekki i będzie fajnie latał to na pewno zbuduję coś większego niż 3 m.

-

Cześć, rozpoczynam budowę Łosia o rozpiętości powyżej 2 m. Będzie zbudowany z pianki a dokładnie z xps. Planuję wyciąć go z xps"u od wcześniej zaprojektowanych w SketchUp sklejkowych szablonów. Z wyciętych części skleić piankową wydmuszkę o grubości ścianki 2 cm, po dodaniu odpowiednich wzmocnień i zrobieniu dzielonych skrzydeł (skrzydła będą odejmowane za gondolami silników) planuję całość pokryć tkaniną szklaną/węglową (oczywiście przesączoną żywicą). Łoś ma być elektrykiem. Na początku narysowałem sobie kilkanaście wręg kadłuba w mniej więcej równych odległościach: Żeby dalej ruszyć z projektem potrzebuję znać finalną rozpiętość modelu aby wiedzieć jakiej grubości płyty xps kupić ( max. grubość to chyba 20 cm) żeby wiedzieć jak gęsto rozmieścić wręgi w projekcie. I teraz pytanie ile najwięcej rozpiętości może mieć taki Łoś? Marzy mi się skala 1:6 czyli 298cm rozpiętości, czy przy zastosowaniu odpowiednich wzmocnień taka wielkość jest możliwa? Wagę na gotowo w skali 1:6 obstawiam coś koło 8 kg. Jeśli chodzi o takie elementy jak profil skrzydła i statecznika to mam już to wstępnie wybrane.

-

Myślę że chodzi o te plany z tego tematu: W jednym z postów (na stronie nr. 2) Tomek napisał: O ile skalowanie w przedziale wskazanym przez Roberta to mały problem , to od razu uprzedzam, że zrobienie z tych planów 2,5m modelu to porażka. Do 3m trzeba było siąść i narysować od nowa plany, niestety samo skalowanie jakiś planów nie rozwiązuje tematu przy dużej zmianie skali. I jak mam to rozumieć? Że powiększenie tych planów z 1,5m rozpiętości do np. 2,5m zepsuje takie elementy jak wpusty pod listewki i popsuje dokładność elementów? Czy chodzi o to że profil skrzydła itp. się nie nadaje? Będę rysował Łosia w SketchUp więc z tych planów skorzystał bym tylko do profilu skrzydła i statecznika.

-

Czyli oznacza to że Clark-Y do tego żeby sobie po prostu polatać spokojnie wystarczy?

-

Myślę nad czymś innym niż Clark-Y, nawet żeby zdobyć więcej doświadczenia, tylko nie wiem jaki profil się nadaje - są ich setki a ja nie wiem jak się to wszystko dobiera. Czy może iść w sprawdzone ustawienie na Clark-Y?

-

Jakoś tak pomyślałem (brak wiedzy), przecież Clark-Y jest też w prawdziwym lotnictwie. 🙂 No to załóżmy że będzie to Clark-Y, kąt zaklinowania 1,5-2,2 stopnia (dał bym 2,2 stopnia). Do tego statecznik na 0 stopni. Powinno być dobrze prawda?

-

Cześć, będę chciał zbudować model samolotu PZL 37 Łoś w rozpiętości >2m. Ma to być model piankowy (na końcu pokryty tkaniną) który projektowany będzie w SketchUp nie jako makieta tylko model do polatania który będzie dobrze prezentował się w powietrzu. Potrzebuję pomocy przy doborze profilu skrzydła i statecznika, kątów zaklinowania oraz przy wyjaśnieniu kilku kwestii w przejściu kadłub-skrzydło. Zacznijmy od profilu skrzydła, myślałem o Clark-Y - mam w dwóch modelach piankowych (w A10 o rozpiętości 170cm i w trenerku 130cm rozpiętości), Łoś ma być trochę większy więc nie wiem czy jest to odpowiedni profil. Ogólnie w profilach mam bardzo mało doświadczenia na razie w swoich modelach używam Clark-Y i KFm czyli tych ze stopniami. Chyba żaden z nich się do tak dużego Łosia nie nadaje. Myślę żeby skopiować profil skrzydła i statecznika oraz ich zaklinowanie z mniejszego modelu. Jest kilka planów na internecie. Może wy macie jakieś doświadczenia z podobnych modeli? Kolejną rzeczą której nie rozumiem to przejście z tego "rozciągniętego" profilu przy kadłubie w węższy im dalej od kadłuba, wysokość profilu pozostaje taka sama więc piszę że jest on rozciągnięty. Gdyby profil się proporcjonalnie powiększał to grubość płata przy kadłubie powinna być większa (chyba). Potrzebuję żeby mi ktoś to wyjaśnił.🙂 Z góry dziękuję za podpowiedzi.

-

Pionowo do góry nie pójdzie, trochę mu mocy brakuje. Model waży 4kg a ciągu jest 2,8kg. Wznosić się da radę ale ja latam tak nie za wysoko, następnym razem wzniosę się wyżej.

-

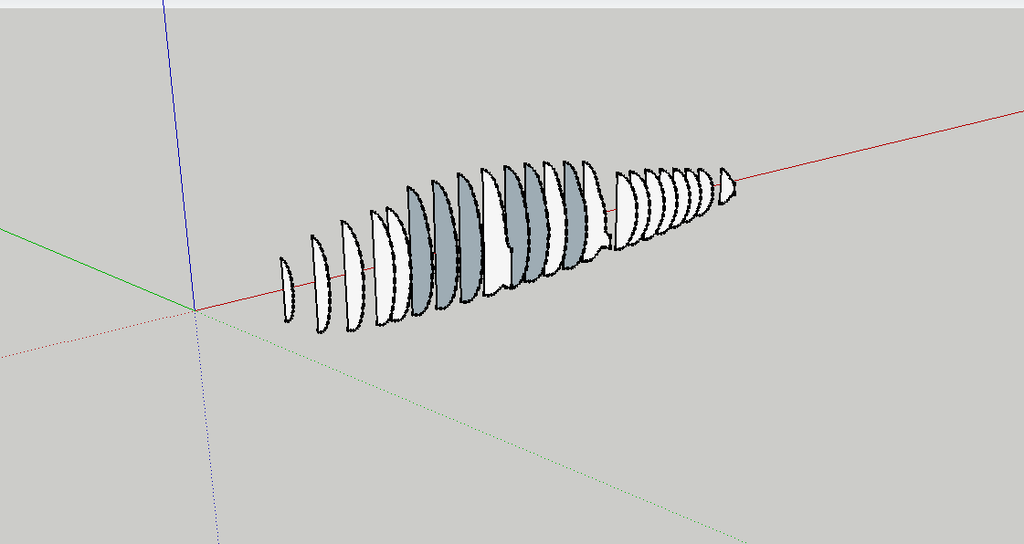

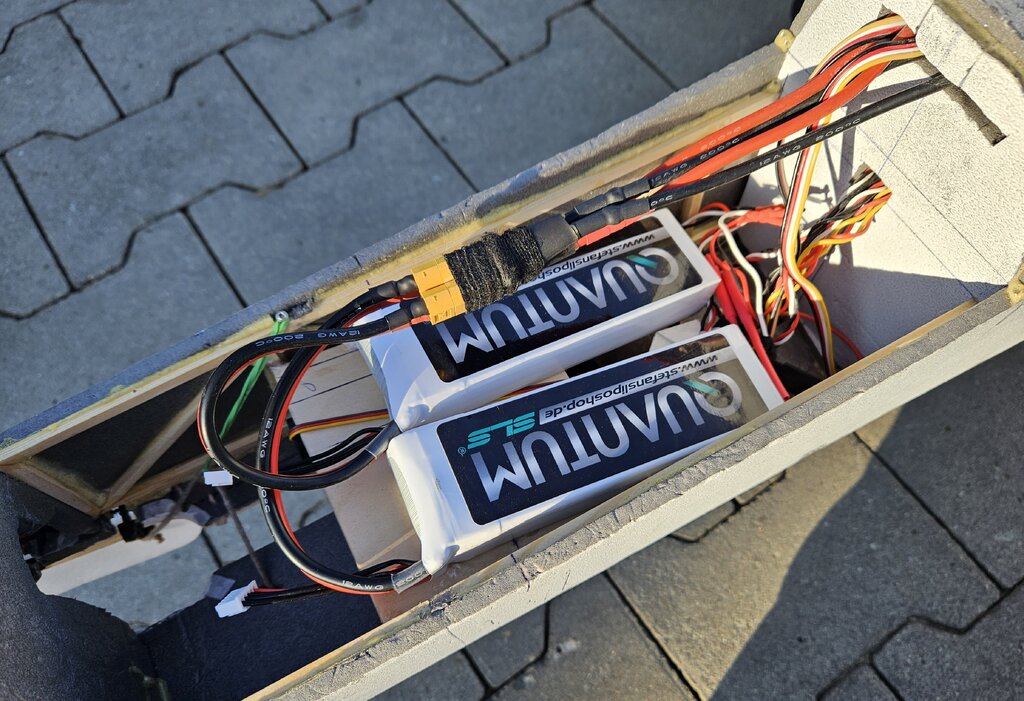

Pakiety są dość obciążone, po locie są ciepłe, ale nie gorące. To że obciążenie jest spore widzę również przy regulatorach które również się grzeją. Po za tym przewody ESC - akumulatory również są ciepłe. Uważam że pakiety sobie poradzą.? Malowanie najprawdopodobniej będzie takie jakie podałem wcześniej, podobają mi się te kolory. Zobaczę jak będzie z dobraniem kolorów testerów farb (takich do ścian). Nie wiem czy uda mi się wszystkie kolory znaleźć u jednego producenta, a na pewno nie uda mi się znaleźć identycznych odcieni. Ile tak mniej więcej potrzeba farby na taki model? Chcę wiedzieć ile kupić testerów bo mają one zazwyczaj koło 30ml.

-

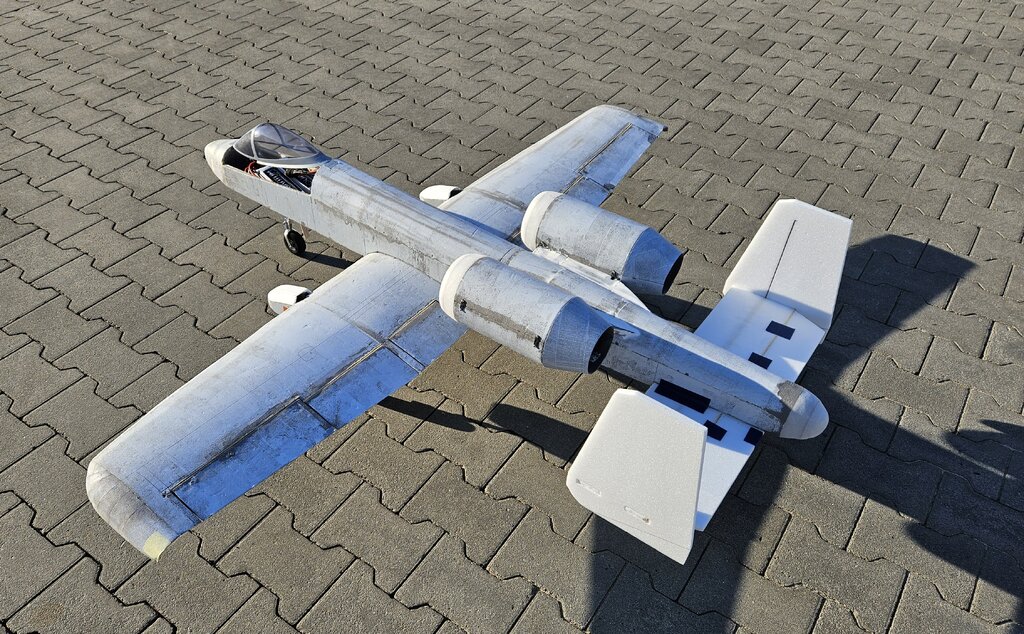

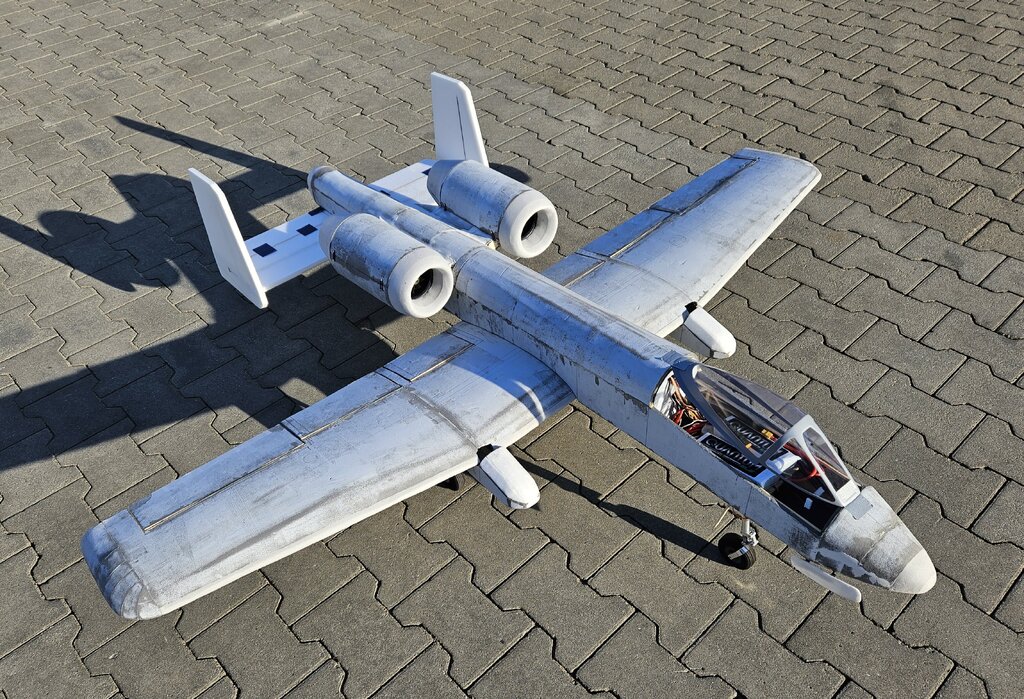

Miał miejsce 3 lot A10, film poniżej: Od razu piszę że końcówka lądowania w rzeczywistości wyglądała inaczej, na filmie wygląda to tak jakby samolot wpadł w kamerzystę. W rzeczywistości pomiędzy samolotem a pomocnikiem było jakieś 5m - cały lot był nagrywany z przybliżeniem. Wiem teraz już więcej o samolocie więc piszę kilka przemyśleń: 1. Model jest świetnie zaprojektowany, chciałbym podziękować @robertusza udostępnienie planów. Model nie wymaga trymowania, podczas dzisiejszego lotu schowałem podwozie i klapy - podwozie chowa się ok. Po schowaniu klap model minimalnie przyspiesza więc wszystko wygląda dobrze. 2. Czas lotu oceniam na 2,5 min z 30 s zapasu na spokojne wylądowanie. 3. Model da radę latać na 4s, jest w nim kilka elementów które można zrobić lżej. Myślę że można go odchudzić o 50/60g. Wszystko się potwierdzi gdy model będzie już wykończony i pojawią się detale. 4. Lata się nim bardzo fajnie, jest wolniejszy i mniej zwinny niż FanTrainer ale mi to nie przeszkadza. Na razie to tyle, teraz będę go dokańczał, dodam działko, itp. Do 3 lotu kabinka miała być na magnesy, jednak trzeci lot odbył się wcześniej niż zakładałem.? Teraz dla mnie najważniejsza sprawa - malowanie, dzisiaj się zestresowałam (i to bardzo) sytuacją na początku lotu, pogubiłem się w położeniu modelu, w takim kolorze jak jest teraz idealnie zlewa się z lekko zachmurzonym niebem. Już myślałem że będzie po modelu jak mi odleciał nad te drzewa. Szukam malowania dobrze widocznego na niebie i na tle krzaków/drzew. Myślałem o takim: Potrzebuję w tym waszej pomocy, jakie kolory są najlepiej widoczne (słyszałem że żółty), wydaje mi się że model w takim malowaniu jak powyżej będzie się odróżniał od drzew i nieba. Może są jeszcze jakieś ciekawe malowania które będą dobrze widoczne. Wiem że na pewno szary czy biały odpadają bo model w takich kolorach łatwo zgubić na niebie, szczególnie wieczorem. Myślę że będzie z tego fajny model, po kilkunastu lotach zniknie stres który teraz jeszcze jest duży. I będzie pełen sukces. A sam do końca nie wierzyłem że dam rady ukończyć budowę.? A, i dodam jeszcze że 100% ciągu jest potrzebne tylko do startu. Potem 90-85% spokojnie wystarcza.

-

Cześć, lata ktoś w okolicach Dębicy lub ewentualnie Tarnowa?

-

Będę wszystko sprawdzał przy trzecim locie.? Tylko żeby mi czasu starczyło, mam czujnik napięcia. Na jakim napięciu ustawić alarm? - tak żeby spokojnie wylądować. Latam na 4S.

-

Trymowania jeszcze nie było, przy oblocie po starcie od razu chciałem wylądować ?. A10 ma za sobą już drugi lot, film poniżej: Jak widać na filmie owiewka kabiny przymocowana na taśmę, jeszcze nie zrobiłem jej na magnesy - do kolejnego lotu będzie już zrobiona. Po drugim locie mogę powiedzieć że model nie wymaga trymowania. Jedyne co mnie zastanawia to zachowanie w momencie gwałtownego wyłączenia silników. Można to zauważyć na początku i końcu obu lotów, na filmie z drugiego lotu nie ma momentu lądowania - pomocnik zapatrzył się na model.? Ale wyglądało to tak że model przy ok. 50% ciągu dotknął ziemi a ja momentalnie wyłączyłem silniki, wtedy model tak jakby podskoczył. Tak jakby turbiny umieszczone dość wysoko w tym modelu pchały go do dołu. Podczas lotu nr. 2 popełniłem też błąd przy lądowaniu wynikający z latania małymi modelami bez podwozia. Stałem na końcu pasa i wylądowałem obok siebie - mały model bez podwozia zatrzymuje się prawie w miejscu, a tutaj się zdziwiłem że model dotknął ziemi i nie zatrzymał się od razu - dlatego właśnie zatrzymał się w wysokiej trawie za pasem startowym. Podwozia jeszcze nie próbowałem chować, tak samo cały czas latałem na w pełni wysuniętych klapach. Czas tych lotów też nie był długi. Myślałem że po 2 lotach już będę coś więcej wiedział, ale jednak potrzebuje jeszcze 3 lotu żeby zobaczyć w 100% co i jak. Trzeci lot ma być dłuższy, chcę spróbować schować podwozie i klapy. I najważniejsze wylądować na pasie startowym.?

-

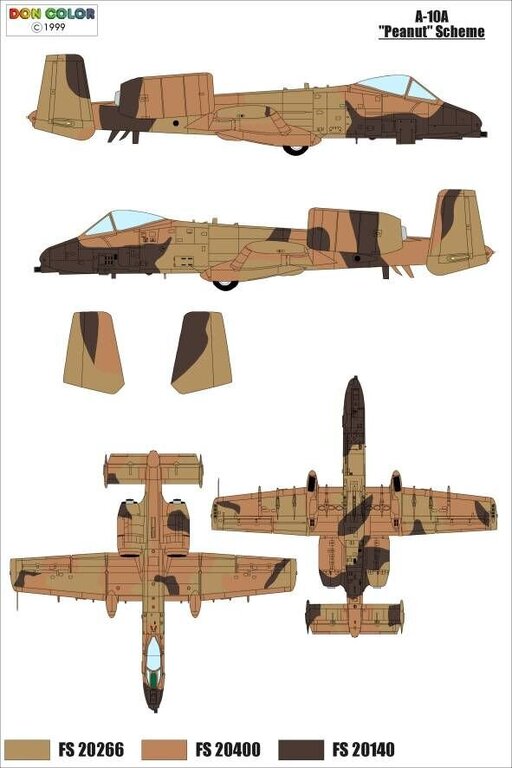

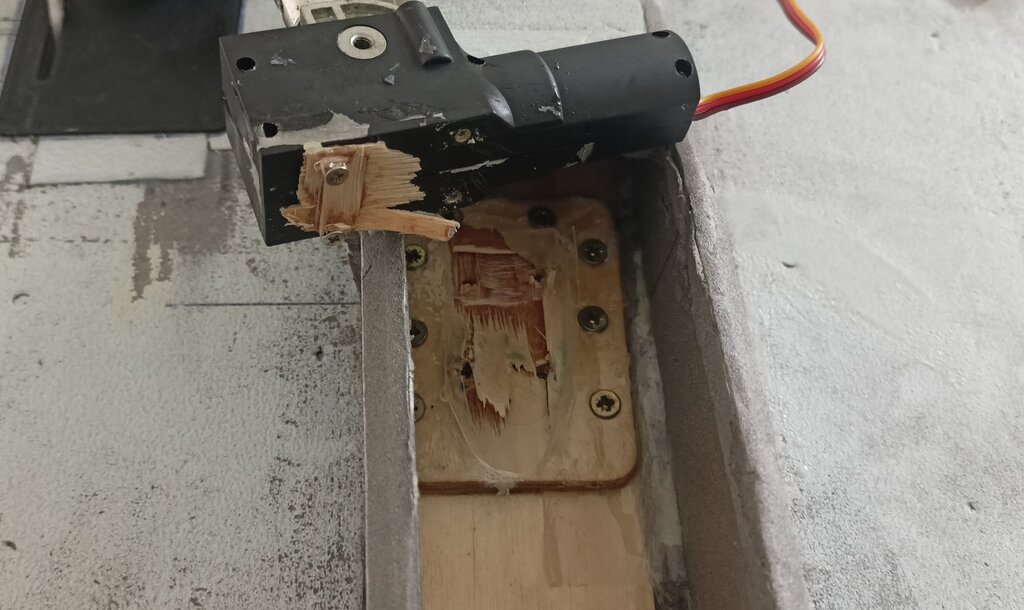

Trochę z opóźnieniem ale dzisiaj odbył się pierwszy lot A10. Wyszło lepiej niż się spodziewałem.? Zdjęcia zrobione przed oblotem: Film z oblotu który mimo obaw okazał się sukcesem: Waga do oblotu to coś pomiędzy 4000-4100g. Stres był, i to duży.? Nawet zapomniałem o możliwości skręcenia przednim kółkiem, widać to bo model zjechał z pasa. Tak samo ledwo się wyrobiłem z zakrętem przed drzewami. Lądowanie wyglądało na tragiczne ale uszkodzenia nie są wielkie. Wyrwał się jeden mechanizm podwozia głównego: Przy przednim podwoziu w jednym miejscu pękło miejsce klejenia: Oberwała również jedna końcówka, ale tylko pękła: Oraz przy uderzeniu wyrwało się serwo odpowiedzialne za skręt podwozia: Wystartować było ciężko ale finalnie się udało, mimo moich obaw gdy już wystartuje to nie brakuje mu zbytnio mocy. Było mało czasu żeby to zaobserwować ale według mnie na 4s jest w stanie spoko latać na 80% gazu. Teraz pozostaje czekać na oblot nr. 2 już z lepszym lądowaniem i bez ogromnego stresu.? Po oblocie nr.2 napiszę więcej o tym jak lata itp. Wtedy będzie można już myśleć o szczegółach i malowaniu.

-

Też myślę że warto spróbować na 4s, możliwe że będzie fajnie latał.? Chciałbym startować z asfaltu ale nie mam gdzie, myślę o starcie z trawy ale nie na drodze polnej tylko lotnisku modelarskim.

-

Wyliczyłem środek ciężkości i na tej podstawie wstawiłem półkę tak aby się dobrze wyważył. Do wyważania podwozie zostawiam wypuszczone. SC u mnie wychodzi tak jak u Ciebie czyli okolice 115mm.

-

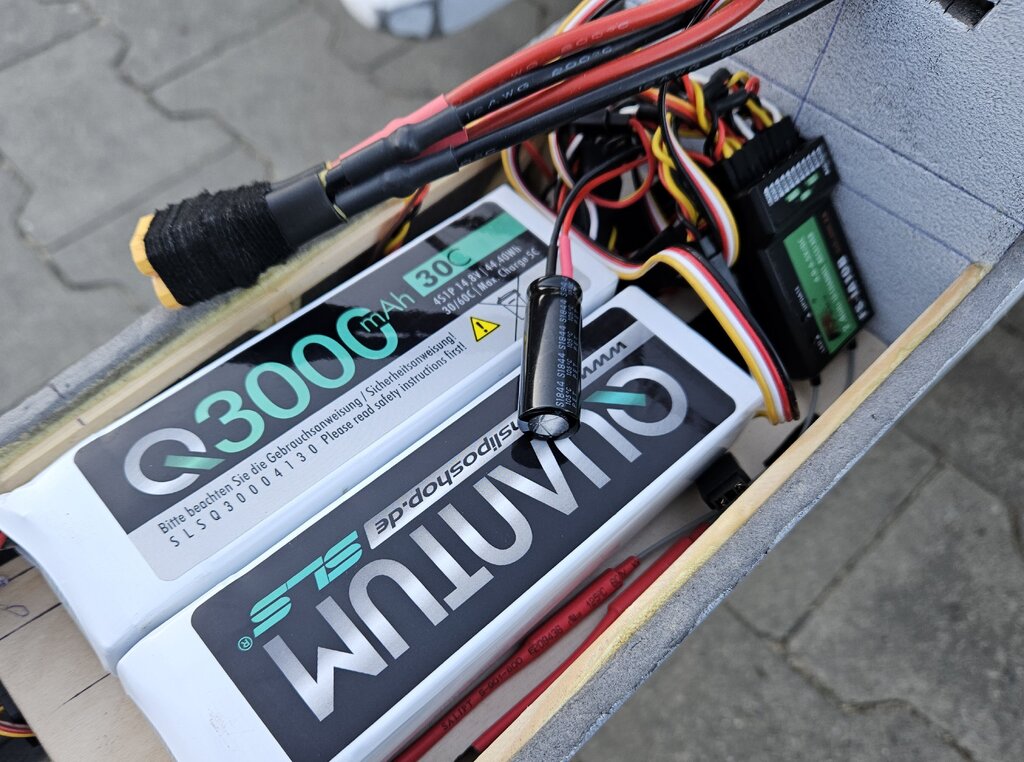

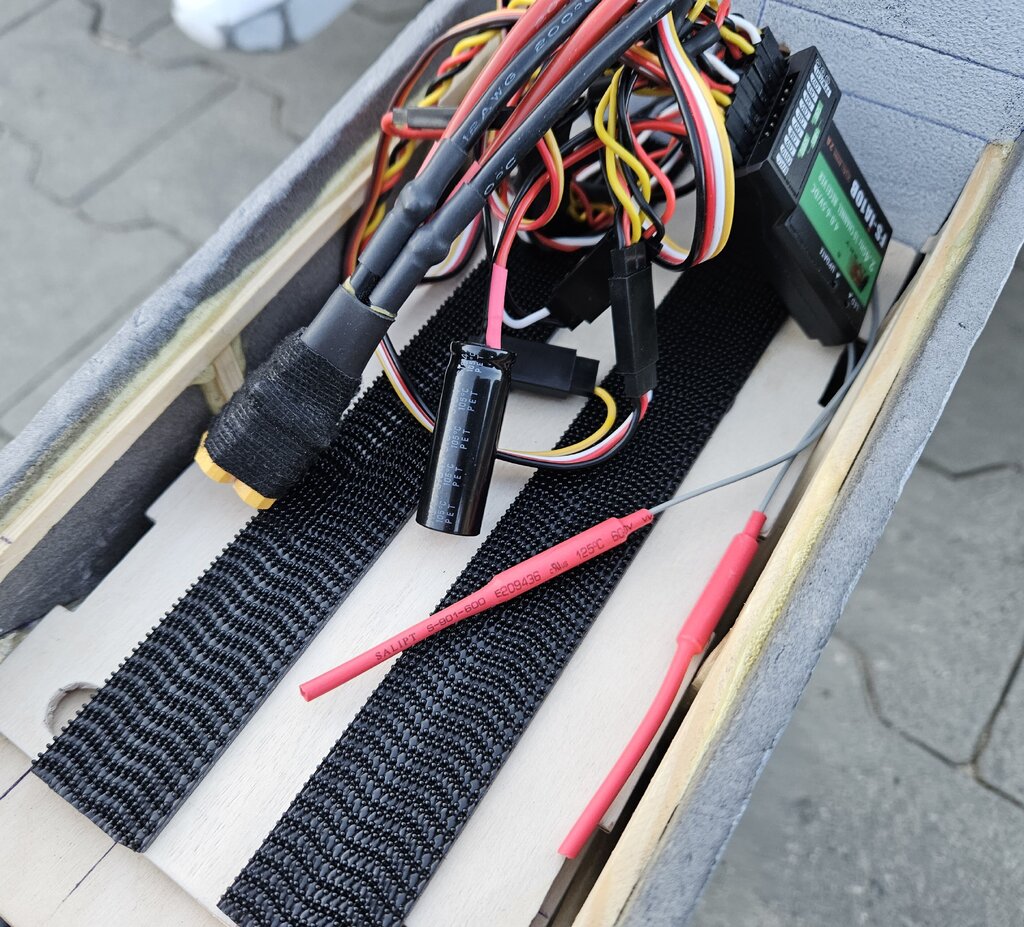

Zrobiłem przejście kadłub - skrzydło: Zamontowane zostały serwa steru wysokości: W kadłubie pojawiła się półka pod akumulatory i kondensator dla odbiornika (nie wiem czy nie za duży - 5600uF): Do oblotu brakuje z przodu piankowych boków a z tyłu wklejenia stateczników. Co najgorsze wzrosła też waga bo teraz jest - 3986 g. Przedtem ważył 3850 g, dwa serwa steru wysokości które z przewodem ważą razem 50 g. Przejście kadłub - skrzydło, półka, kondensator, dźwignie steru wysokości itp. Teraz zostały piankowe boki czyli jakieś 8-10 g + klej. Wychodzi ok. 4000g do oblotu a ciągu nadal 2800g. Po oblocie malowanie, szczegóły i wyjdzie 4100-4200g. Zastanawiam się czy to ma szansę latać, zmiana na 6s da niewiele, wtedy zacznie się "spirala" wagowa. Jest szansa że będzie latał?

-

Taki jak na zdjęciach waży 3835g, myślę że do oblotu zmieszczę się w zakładanych 3900g. Malował będę po oblocie i wtedy też pojawią się takie elementy jak działko i środek kabiny.

-

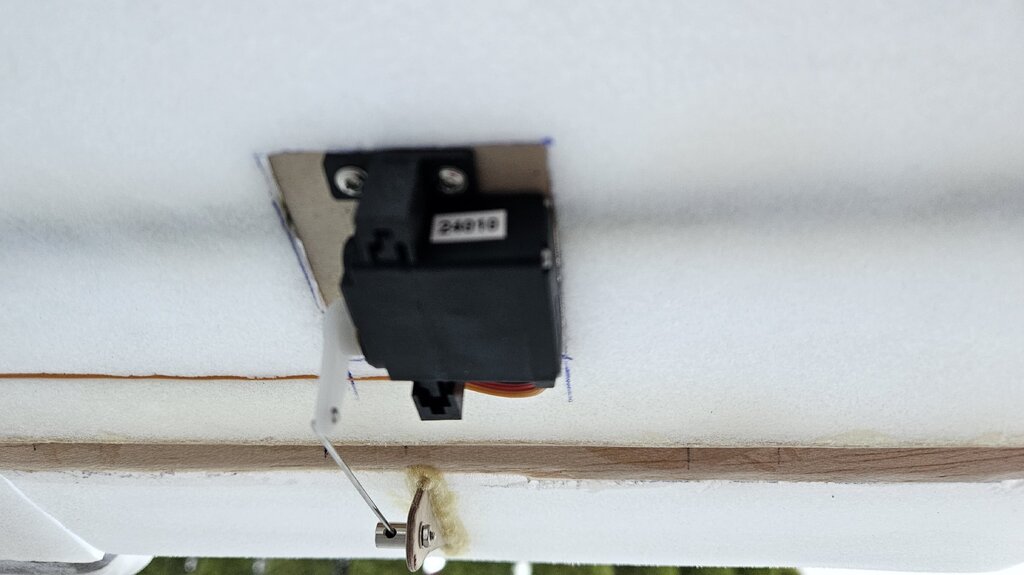

Przyszła pora nadrobić zaległości w relacji. Model aktualnie wygląda tak: Z najbardziej widocznych zmian pojawiły się silniki i górne poszycie kadłuba. Przednia część silników jest z wycięta z grubego xps 30 mm, za to te tylnie stożki narysowałem w SketchUp bo ciężko je było zwinąć bez szablonu. Silniki są zrobione podobnie jak w modelu Freewinga czyli dzielone na pół żeby można było odkręcić turbinę, u mnie dzielona jest tylko środkowa część silnika. Przednie części będą jeszcze szlifowane: Mocowanie połówek: Stateczniki na zdjęciach są tylko przyłożone. Pojawiło się również przednie podwozie więc model można postawić na kołach: Na zdjęciach widać również owiewkę kabiny od modelu Freewinga: W skrzydła zostały zamontowane serwa: No i w środku na razie las przewodów które trzeba uporządkować, brakuje także półki pod akumulatory: Popracowałem również nad klapką przedniego podwozia, działanie wszystkiego pokazuje poniższy film: Model wymaga jeszcze szlifowania na łączeniach, dokończenia przodu oraz stateczników i wielu innych "drobiazgów". Zdjęcia robione na zewnątrz bo była ładna pogoda a ciężko się z tym modelem w całości w domu obrócić.?

-

Ostatni post w temacie był w tamtym roku więc trochę czasu minęło.? Trochę się podziało od tego czasu ale po kolei: Oblot modelu się nie udał (nagrywał wujek, jak ma to nagranie to wrzucę), a dlaczego się nie udał? - bo model po tym locie wyglądał tak sobie: No trochę się uszkodził ?, wyglądało to tak że po wyrzuceniu poszedł pionowo w górę i cały czas ściągało go na jedną ze stron tak jak na oblocie nr 2, na tyle mocno że model się rozbił. ? Ale nie poddaje się i w jeden weekend zbudowałem drugi model, udało się go szybko zbudować bo klejony jest klejem na gorąco - oblot był w dość słoneczny dzień i nic się nie działo. Drugi model wygląda tak: Może piękny nie jest i wszystko jest zrobione na szybko ale lata naprawdę fajnie. Skrzydła są z pianki Climapor 7 mm, jako dźwigar rurka węglowa 9mm. Kabina tak samo jak wcześniej to styropian oklejony pianką. Rozpiętość - 91 cm Waga - 1209 g Docelowo taśma zostanie zastąpiona klejem/pokryciem papierem śniadaniowym na lakier akrylowy tak jak jest pokryta krawędź natarcia skrzydła. Ustawienia modelu też są takie sobie bo wszystkie wychylenia są na 100%, dlatego na filmach niżej jest taki nerwowy, szczególnie przy starcie i lądowaniu. Wychylenia wyglądają tak: https://youtube.com/shorts/HSp91nLLddY?si=I4bT9stWLkTHmIMJ No i film z oblotu: https://youtu.be/ROnE0I6KAAQ?si=0fUncYQtEc9Ka68e Lądowanie nie było perfekcyjne ale to był mój pierwszy lot edf'em. Zdjęcia modelu były robione po oblocie więc przy lądowaniu się nie uszkodził.? I drugi lot kolejnego dnia, mocno wiało i ogólnie pogoda była średnia ale też udało się polatać i ładowanie było już w miarę: https://youtu.be/Vy4jbczEPvo?si=7lGnBVvn72-N6t7J Model lata bardzo fajnie, różnicy w sterowaniu zbytniej nie ma ale prędkość jest dużo większa, jeszcze nie latałem na 100% mocy ale prędkość jest spora w porównaniu do modeli że śmigłem.

-

Czas leci a postępów nie ma - ale się pojawią.? To mam jeszcze parę pytań dotyczących ciągu względem masy modelu. Mam już bardziej precyzyjnie ustaloną wagę i będzie to ok. 3900g bez malowania i uzbrojenia. Nie wiem ile może ważyć malowanie ale pomalowany z uzbrojeniem myślę że ok. 4000g. Zastanawiam się też nad sensem robienia sterów kierunku - zawsze to kilkadziesiąt gram mniej (nawet 50g mniej). Warto je robić? Czy może stery kierunku zamienić na sterowanie ciągiem - gdzieś czytałem że tak można zrobić. I teraz główne pytanie: Czy to ma szansę latać? Ciągu jest 2600/2800g a modelu 4 kg - wydaje mi się trochę słabo. Model buduję z planów Roberta ponieważ jego A10 świetnie lata. Dlatego bez kombinowania będzie identycznie - statecznik poziomy na 0 i profil skrzydła to clark-y położony na płasko czyli kąt zaklinowania 2 stopnie. Będzie coś z tego, czy lepiej już myśleć o mocniejszym napędzie? Ogólnie w prawdziwym A10 podobno też brakuje mocy.

-

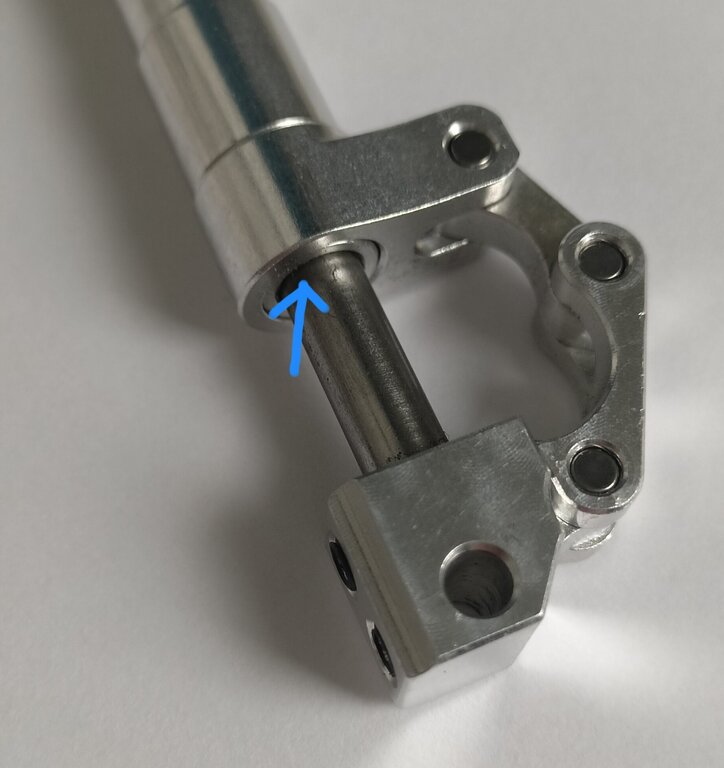

Z tego co widzę mam takie samo podwozie do mojego A10. Tak wygląda moje: Z opisu sprzedawcy u którego kupiłem wynika że są to podwozia firmy SKYAREA. A dokładnie kupiłem stąd: https://a.aliexpress.com/_EydBN8d I w opisie pisze "Spring Back Damping" czyli to podwozie jest sprężynowe. W opisie nie ma ani słowa o oleju. Według mnie w środku jest sprężyna a podwozie wolno wraca do stanu normalnego bo w miejscu zaznaczonym na zdjęciu niżej jest to bardzo dobrze spasowane: A ten element który wsuwa się jest pokryty bardzo gęstym smarem, u mnie ten smar strasznie się lepi. Dlatego to tak wolno wraca do normalnej pozycji, a WD-40 (jeśli się nie mylę) zmywa ten smar i podwozie staje się miększe.

-

Mam już podwozie główne: Koła są piankowe, chciałem żeby były pompowane ale waga pompowanych jest dużo większa niż takich z twardej pianki. Podwozie ok tylko wydaje mi się trochę twarde. Zrobiłem dość niedokładny test naciskając na podwozie postawione na wadze i sprawdziłem przy jakiej masie/sile podwozie zaczyna amortyzować i wynik to ok. 2,5kg. A maksymalne wciśnięcie (z zapasem żeby nie naciskać ręką) wymaga siły ok. 5,5kg. Czy podwozie jest za twarde wyjdzie przy oblocie.? Zastanawiam się też nad wylotem EDF. Z tego co czytałem największy ciąg będę miał przy 100% FSA czyli wylot dla EDF 70mm to będzie coś koło 60-65 mm. Wyczytałem też że im mniej % FSA tym szybszy model ale ciąg mniejszy. Będą dwa EDF 70mm o łącznym ciągu 2800g, a spodziewana masa to 3,6 - 3,8 kg. Czyli jak się nie mylę to potrzebuję jak największego ciągu. A gdyby wylot nie był pomniejszony tylko miał by 70mm? Jaki będzie optymalny % FSA dla tego modelu, lepiej iść w prędkość czy w ciąg?