-

Postów

786 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

50

Treść opublikowana przez f2cmariusz

-

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

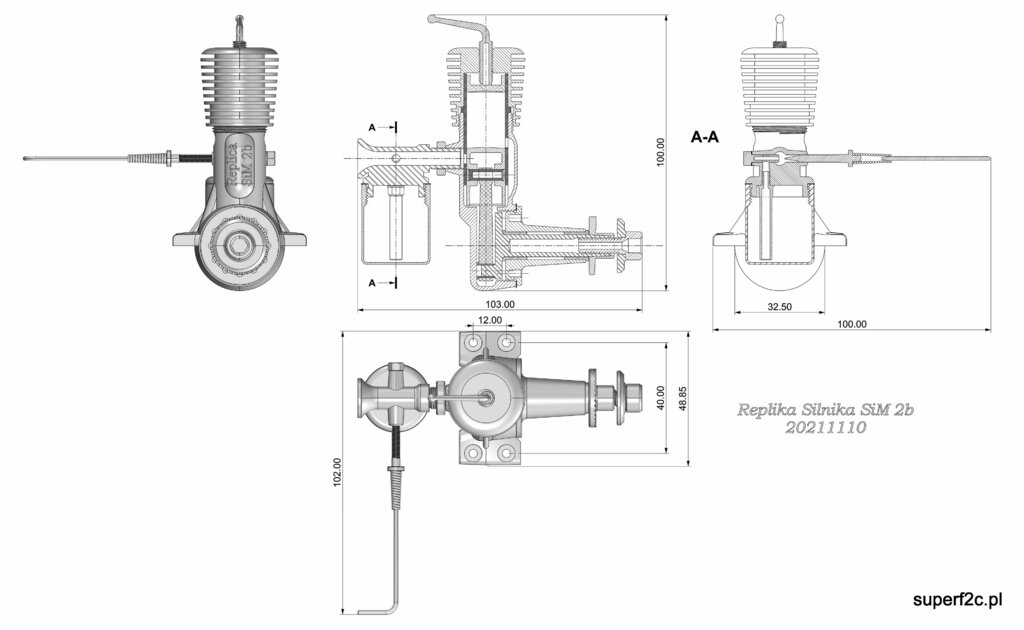

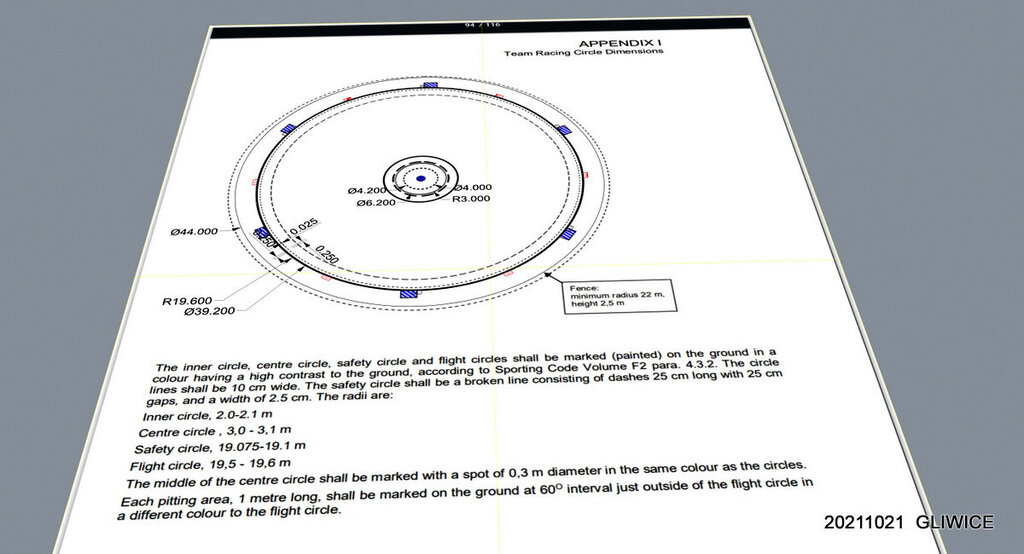

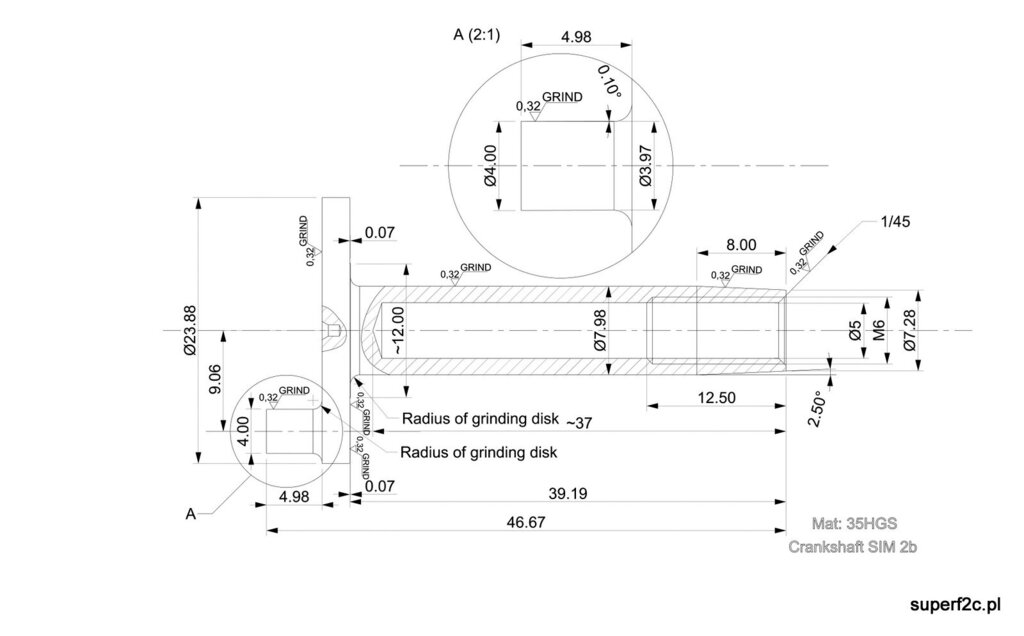

wreszcie wszystko zaczyna być po kolei. Czyli robię porządki jeśli chodzi o dokumentację techniczną zgodną z oryginałem plus drobne usprawnienia podnoszące żywotność wykonywanego motorka. rysunek jest jeszcze nie skończony. Wymaga jeszcze wykonania paru dodatkowych przekrojów i powiększeń w celu pokazania szczegółów konstrukcyjnych. Jak łatwo zauważyć: "Ambitny Projekt - Replika Polskiego Silnika SiM 2b" żyje swoim życiem na tym forum. Co mnie bardzo cieszy, bo mimo braku jakiegokolwiek wpisu wątek zaliczył ponad 11 000 otworzeń od ostatniego wpisu. to moje nowe miejsce pracy i to nie zawsze. Bo czasami po prostu nie miałem siły. -

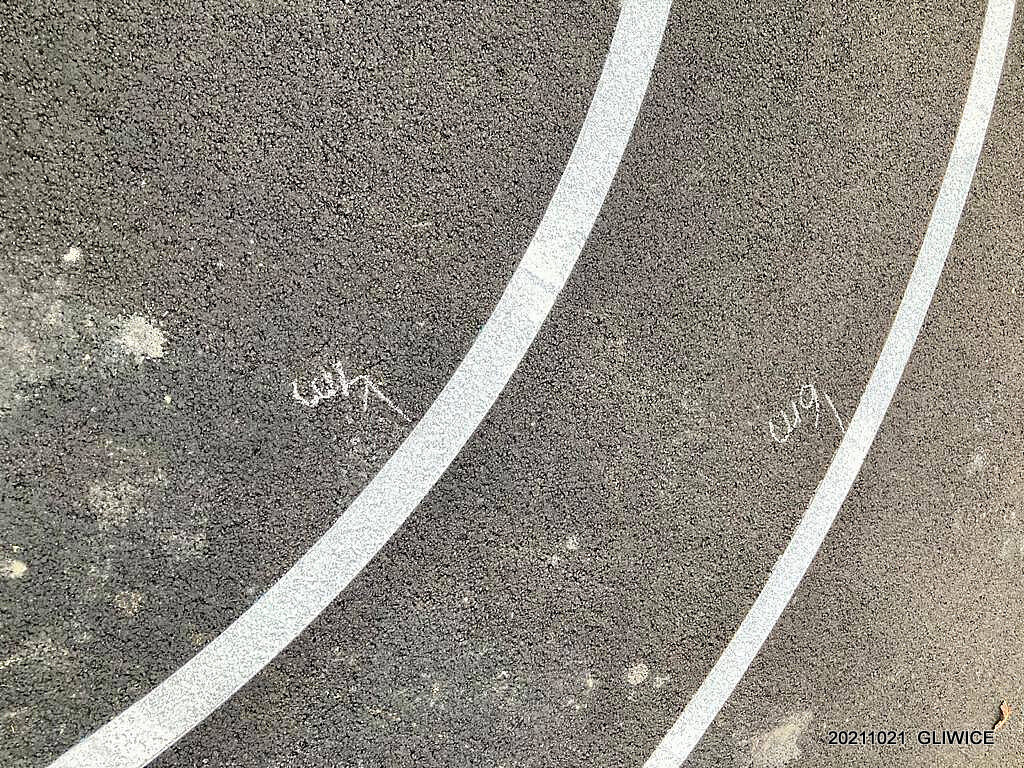

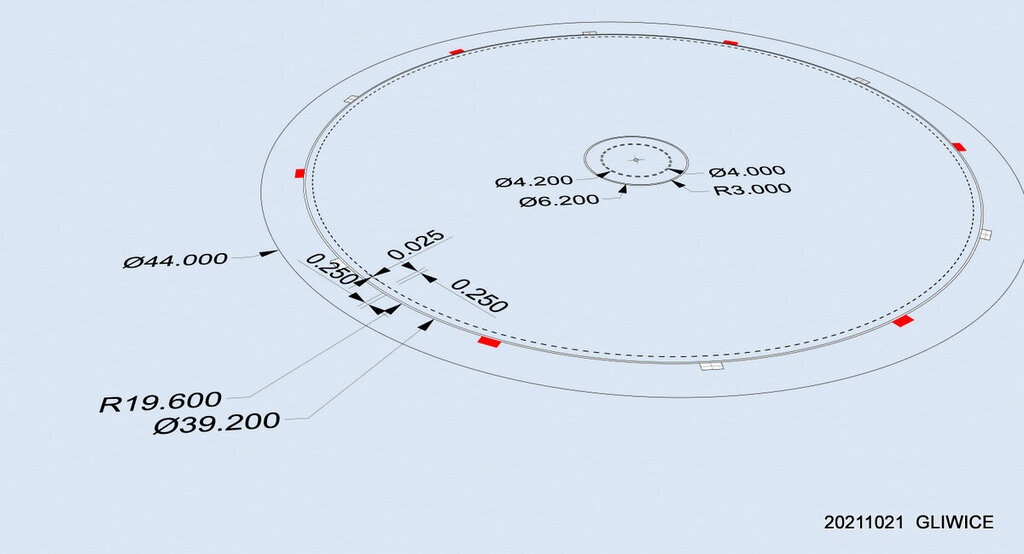

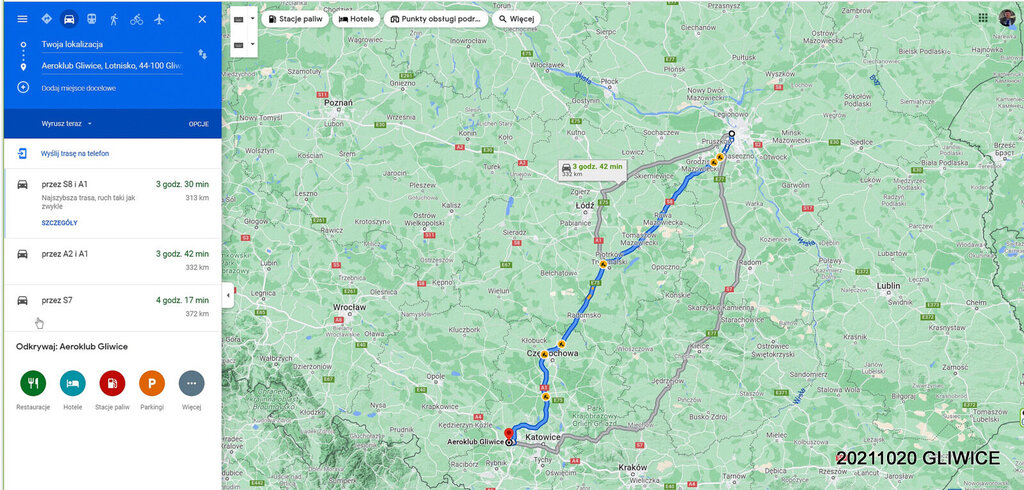

To już jest przyzwoicie zgodne z warunkami Kodeksu FAI. Brakuje tylko znaczników wysokości lotu. ? No chyba że Tor Modelarski w Gliwicach ma być zatwierdzony przez szanowne grono z Komisji Modelarskiej. Z tego co wiem nieuczestniczące w tym projekcie...

-

-

Tor Modelarski w Gliwicach jest budowany według przepisów FAI. Tak więc jak Wierzę Sędziowską już widać to i resztę infrastruktury zobaczymy. Choćby znaczniki wysokości zgodnie z aktualnie obowiązującym kodeksem FAI.

-

-

Ciekawe kto pierwszy wykona lot na nowo wybudowanym Torze Modelarskim w GLIWICACH? Tak naprawdę pozostały do wymalowania linie. Ale rekreacyjnie na pewno już można latać...

-

-

a ja dalej nie wiem, jaki napis mam umieścić w stosownym miejscu na frezowanym elemencie karteru Repliki Silnika SiM 2b...? Ale możemy oczywiście zacząć od: "DZIEKI NAJWSPANIALSZEMU ...

-

Pierścień uszczelniający do silnika żarowego GMS 2000 61II

f2cmariusz odpowiedział(a) na dyra63 temat w 2-takty

w modelarstwie w skali 1:1 zawsze wkładam zużyty pierścień w cylinder w którym pracował dany pierścień i stosownym stosem szczelinomierzy mieszę szczelinę jaka była w zestawie do naprawy. I oczywiście warto podać także średnicę wewnętrzną cylindra z którą współpracował uszkodzony pierścień. Bo wymiaru ~~24,6 ni jak nikt nie wykona co by to pasowało do tego cylindra. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

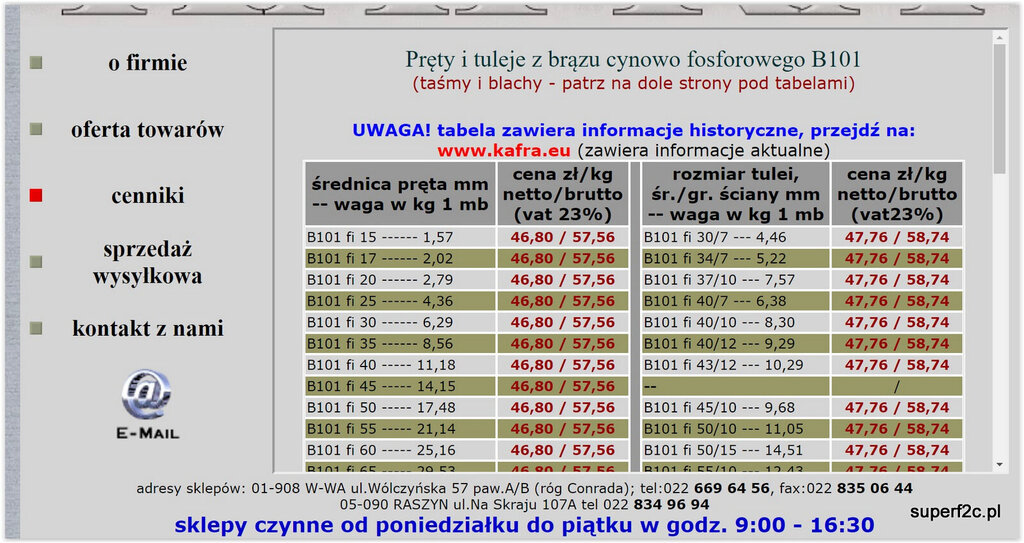

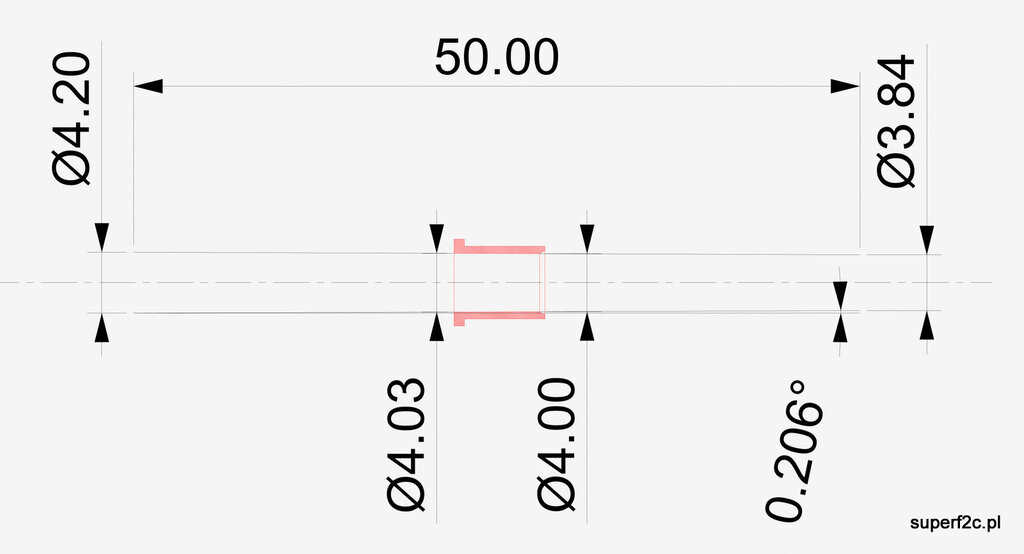

jestem pewien że z tego źródła tuleja po wierzchu jest mocno na plusie a w środku mocno na minusie. Mam inne rozmiary i tak to wygląda. Poza tym fi 7 może być i na minusie bo faktyczny wymiar kołnierza panewki głównej korbowodu to fi 5,98 mm. a samo rozcinanie odbędzie się na już gotowym przyrządzie używanym przeze mnie do frezowania kanałów płuczących w cylindrze. Z tym że podział nie będzie na cztery a na dziesięć części. Tak jak i kanały w cylindrze tak też automatycznie rozetnie się tuleja ponad pół milimetra przed końcem skończę co by mi się to nie rozsypało... plus nowa podstawa co by detal był w wannie a sam przyrząd poza stołem "teowym". Najważniejsze, prawie samo się zrobi i nie będzie angażować non stop. A podejść i przestawić o 1/10 z 360 stopni jak minutnik zadzwoni to nie problem. Tak samo jak i kupić. Zamówienie napisałem a we wtorek pewnie opłacę fakturę proforma i w tym tygodniu 0,3 metra bieżącego tulei z brązu B-101 będzie u mnie w modelarni. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

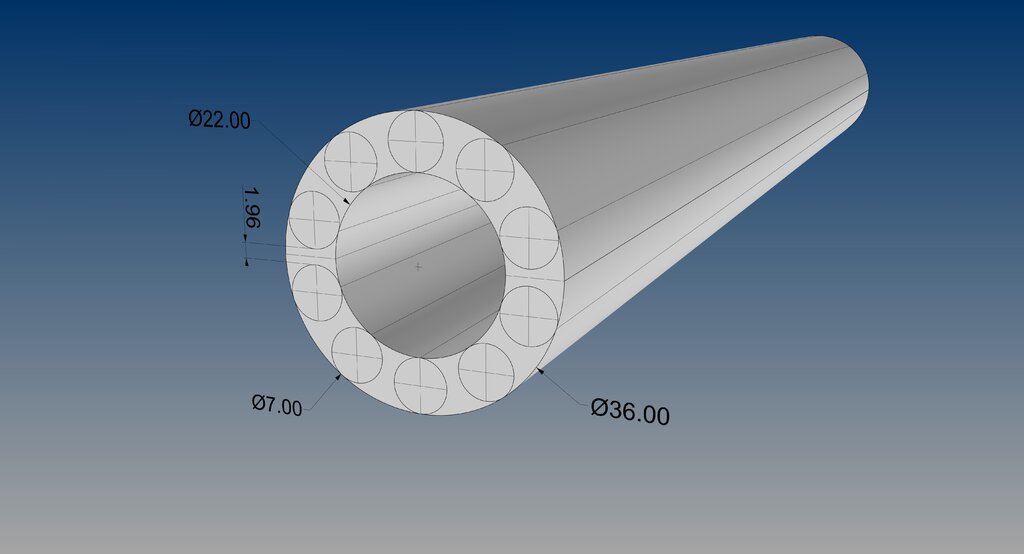

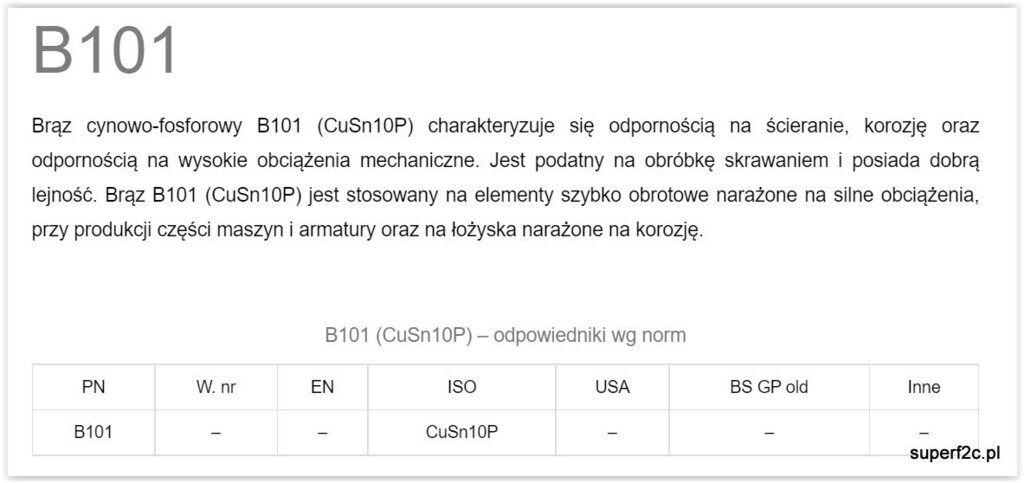

Tu kolejny przykład z mojej praktyki modelarskiej. Urwane czopy wału korbowego w zawodniczych silnikach spalinowych F2C. Padło wtedy stwierdzenie że po prostu wały korbowe wykonane zostały ze złego materiału. Bo podczas standardowej obróbki cieplnej zahartowały się źle. W moim przypadku tak jak już wcześniej się rozpisywałem, wały korbowe wykonane zostały z materiału 35HGS. Czyli sztanga 6-cio metrowa została pocięta na metrowe kawałki, co by do pieca hartowniczego się zmieściły. I przeszły cały cykl obróbki cieplnej. Odpuszczanie odbyło się w temperaturze o kilkadziesiąt wyższej niż temperatura azotowania. A sama obróbka skrawaniem z dokładnością (jak mierzyłem) plus, minus 0,01 mm odbyła się na sztywnej polskiej tokarce CNC. Mnie pozostanie tylko dotrzeć powierzchnie współpracujące z panewkami i indywidualnie później dotoczyć panewki główne jak i korbowodowe. urwane czopy wału korbowego.mp4 sam materiał na panewki korbowodowe średnicy 6,35 do 8 mm jest problem znaleźć w necie i kupić. Mam na myśli brąz B-101. Materiał CuSn8 to nie to samo co B-101. Ale jest pomysł co by kupić grubościenną (7 mm) tuleję z brązu B-101 i pociąć na stosowne kawałki. Według rysunku: Kwestia policzenia opłacalności tego przedsięwzięcia: Cena za kilogram czy wałka z B-101 czy tulei także z B-101 praktycznie te same. Pozostaje tylko struktura w ten sposób otrzymanego wałka fi7 mm. Tutaj muszę podjechać do Hartowni na Duchnickiej. Tam mi podpowiedzą jak i kiedy przeprowadzić międzyoperacyjne wyżarzanie rekrystalizujące. -

tak akurat jest to skręcone. Myślę że specjalnie, co by bez rozkręcania wiedzieć jaki rodzaj jest tu rozpylacz. Ja wykonywałem kilkanaście sztuk półfabrykatów rozpylaczy za jednym razem. I jak widać otwór nie jest w osi dyszy. Bo brakuje podkładki miedzianej zglejowanej. Brakuje także kształtu-geometrii. I na pewno to frezowałem na OUS-1. Używając do ustawienia kątów prostego wzorca nakręconego na rozpylacz i skontrowanego odpowiednio względem otworu 0,8 mm dodatkową nakrętką. Czyli obowiązuje rysunek 2.31 ze strony 53 kultowej już książki Andrzeja Rachwała "Lotnicze modele wyczynowe na uwięzi".

-

Rzeczowa dyskusja, ma jak najbardziej sens a poparte dokumentacją fotograficzną czy rysunkową, tym bardziej. W moim przypadku co by mini akrobat miał prędkość, nie licząc się ze zużyciem paliwa dysza miała średnicę 6,75 mm

-

Tak, prostokąt – czworokąt, który ma wszystkie wewnętrzne kąty proste (stąd również jego nazwa). Prostokąt jest szczególnym przypadkiem trapezu prostokątnego oraz równoległoboku. Szczególnym przypadkiem prostokąta (o wszystkich bokach tej samej długości) jest kwadrat.? Andrzej Rachwał w swojej książce "Lotnicze modele wyczynowe na uwięzi" Konkretnie pokazał co i jak: Ja w swoich silnikach SUPER TIGRE stosowałem drugi typ. A średnica gardzieli zdecydowanie była w granicach 5 mm z zachowaniem kształtu zwężki Venturiego bez jakkolwiek części cylindrycznej. Zwiększała się dzięki temu ilość okrążeń na jednym zbiorniku bez utraty prędkości. Dopiero jak silnik był stosowany w mini akrobatach średnica gardzieli była w granicach 6 mm.

-

Zasadniczą zaletą sworznia pływającego, który jest stosowany powszechnie we współczesnych silnikach, jest równomierny rozkład ruchów wahadłowych na powierzchniach współpracujących z tłokiem i korbowodem. Wskutek tego zużycie sworznia jest możliwie najmniejsze i najbardziej równomierne. Niestety zostawienie w ten sposób sworznia w tłoku powoduje tarcie po wewnętrznej ściance twardej tulei. Ten silnik długo nie pracował. Ale ślad zostawiony po tarciu sworznia będzie wymagał paru godzin docierania. To jest przykład gdzie producent idzie na skróty a efekt końcowy jest taki że początkujący modelarz tylko może się zniechęcić do modelarstwa opartego na silnikach spalinowych. W moim przypadku tak nie było bo pod okiem instruktora Waldemara Salacha dotarłem cylinder gotowymi docierakami oraz wtarłem tłok od Super Tigra który miał zawleczki.

-

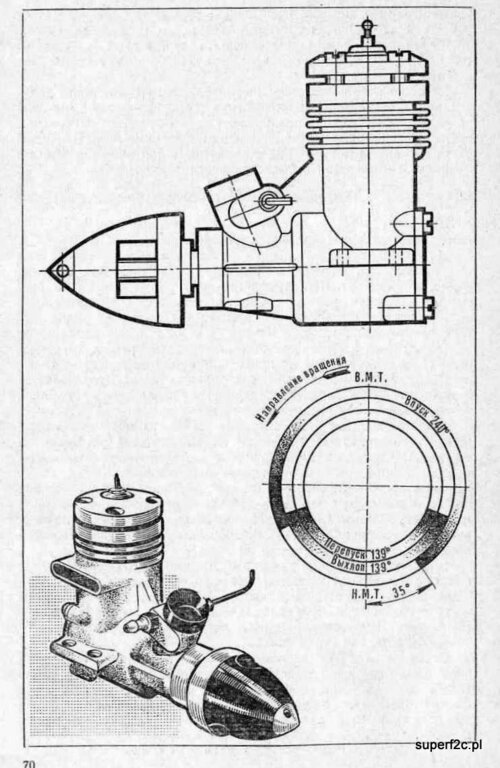

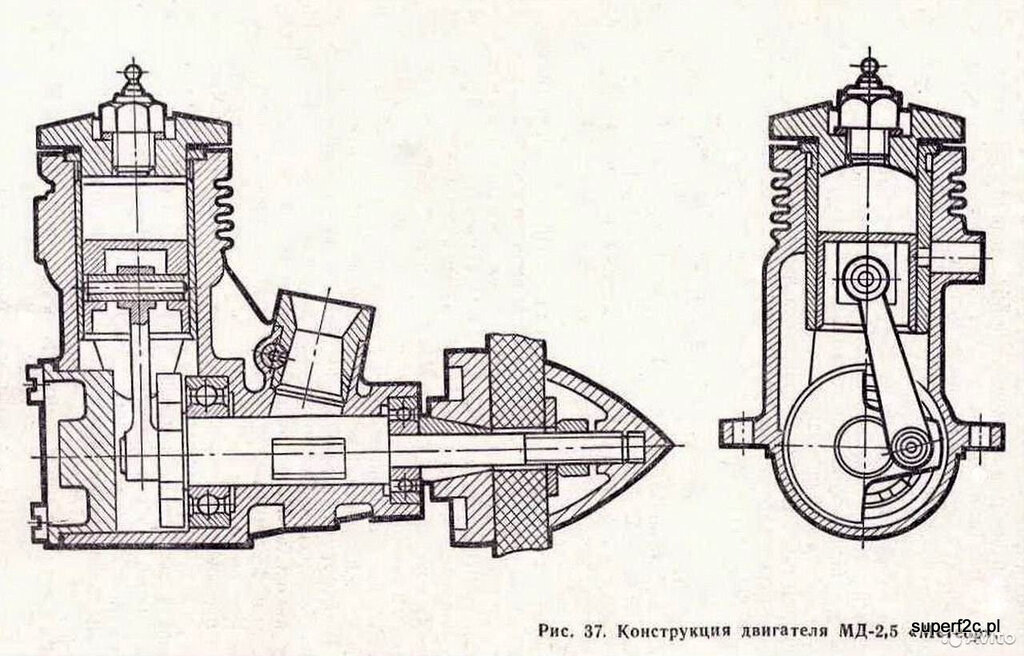

to jeszcze garść konkretów dotyczących silnika Meteor w wersji samozapłonowej jak i żarowej. Początek mojej zawodniczej kariery. I wtedy w dostępnym w Polsce czechosłowacki MODELER 3/1977 pojawił się artykuł: I porównanie Meteorów z Super Tigre G20

-

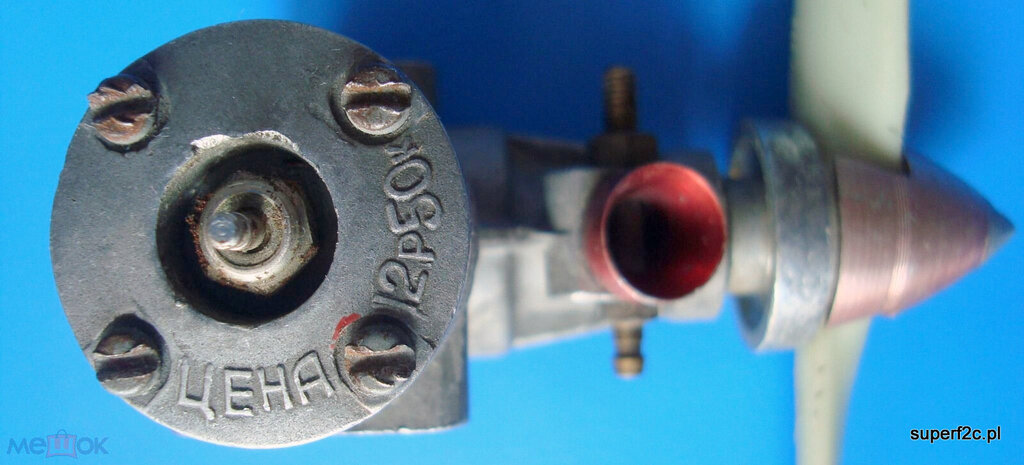

cena urzędowa 12,5 rubli ? jeden z moich Meteorów nabytych w Składnicy Harcerskiej na Marszałkowskiej. Wersja żarowa. Samozapłonów nie było... średnica jak w Super Tigre. Dzięki temu bardzo szybko docierakami (od Super Tigre) Pana Instruktora Salacha doprowadziłem geometrię cylindra do prawidłowego kształtu. A wtarcie starego tłoka od Super Tigra ze sworzniem z zawleczkami też nie stanowiło problemu. tu widać że nadlew na gaźniku dawał możliwość różnych systemów gaźników. Obwodowy czy przetyczkowy. Cylinder do samozapłony był inny. Wyższa część na przeciwtłok. Rysunki co by sobie zrobić samemu samozapłon. Wersja żarowa. W jednym z egzemplarzy głowica wchodząca w tuleję była ciasno spasowana na zimno co pewnie powodowało po przez różną rozszerzalność cieplną spadek mocy... Także w paru egzemplarzach nie było szczelności na wale zaraz za łożyskiem przednim. Objawiało się to dużym wyciekiem paliwa przez przednie łożysko. A to powodowało dopływ "fałszywego" powietrza. Następne to luz wzdłużny na wale. albo bardzo duży albo brak. Czyli napięte łożyska. Łożyska o pasowaniu C3 itd...

-

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

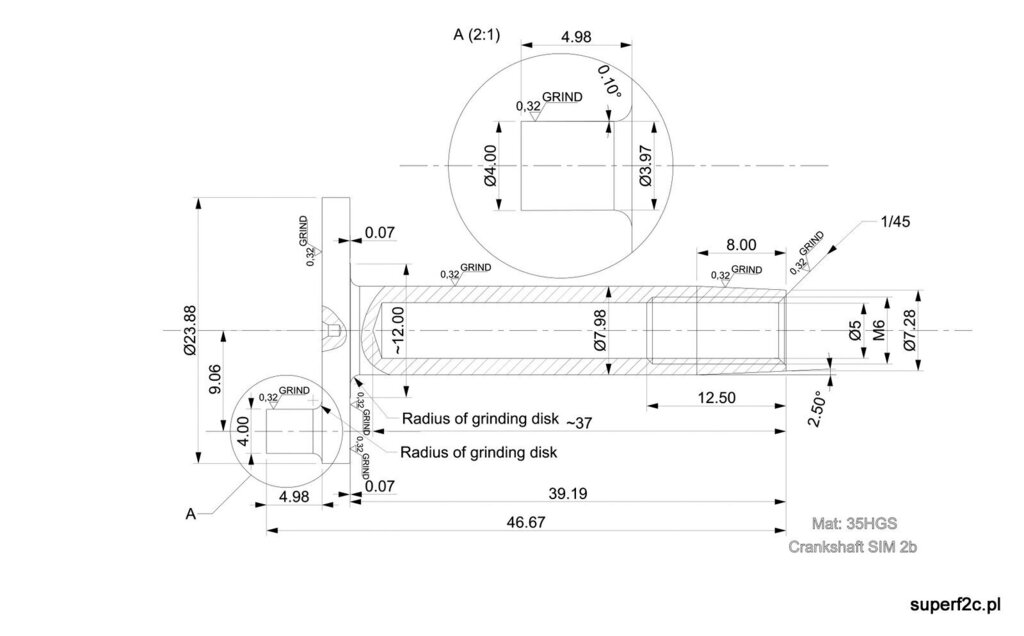

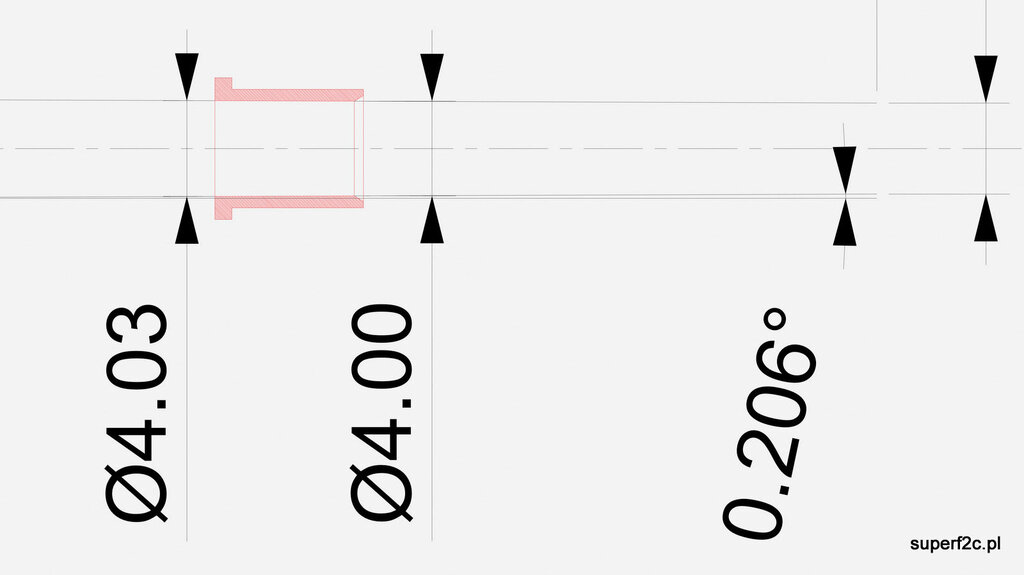

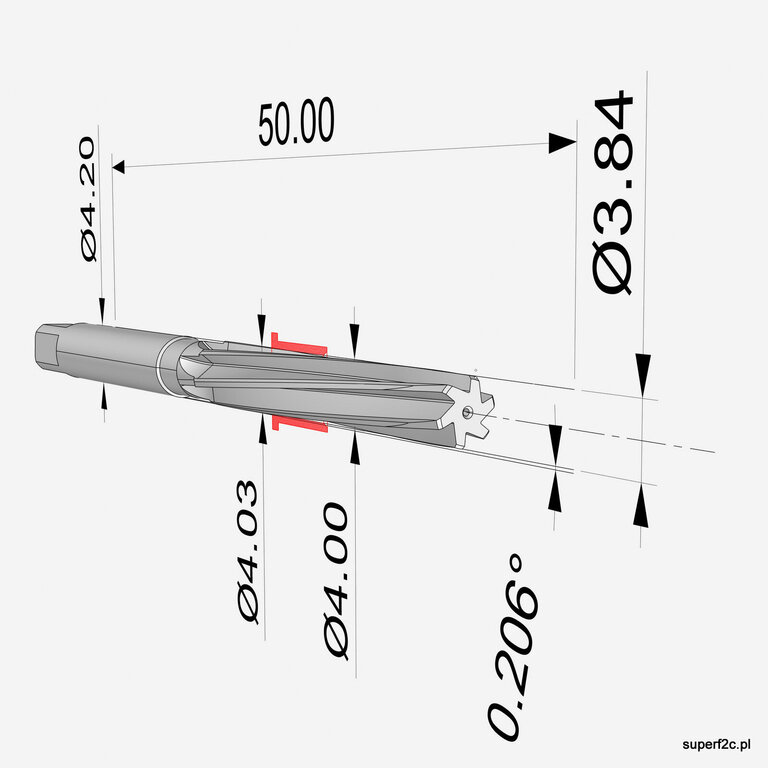

znalazłem wreszcie artykuł w Aero Modeller z maja 1979 roku Roba Metkemeijera i Enrico Flores na temat budowy ich wyczynowych silników. Rzecz dotyczy odkształceń wału korbowego silnika wyczynowego. Replika Silnika SiM 2b będzie na pewno parę razy mniej wysilona niemniej odkształcenia obowiązują podobne. Stąd wykonanie na czopie wału korbowego stosownej zbieżności. zapobiegającej między innymi tarciu stopy korbowodu o denko. W powiększeniu A (2:1) wymiar fi 4,00 oraz fi 3,97 mm. to wychodzi że ma być luz 0,015 na stronę jeśli przepchniemy przez fi4.00 na czopie korbowód o takiej samej zbieżności i wymiarze nominalnym otworu fi 4,00. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

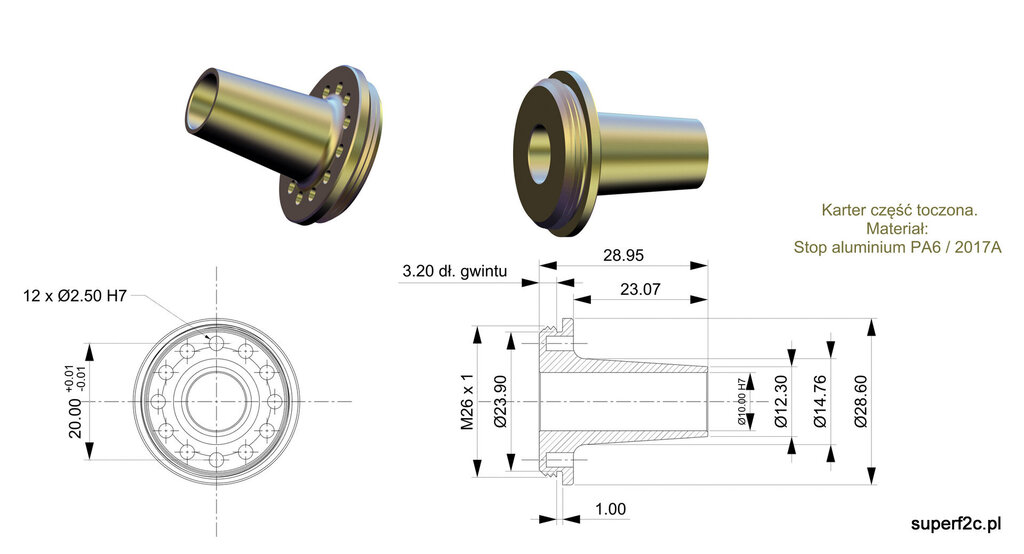

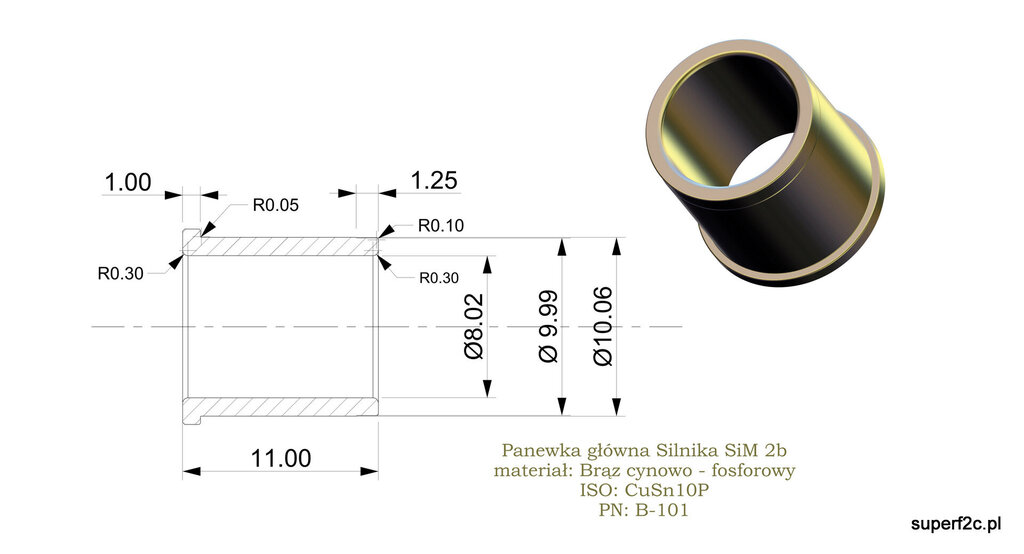

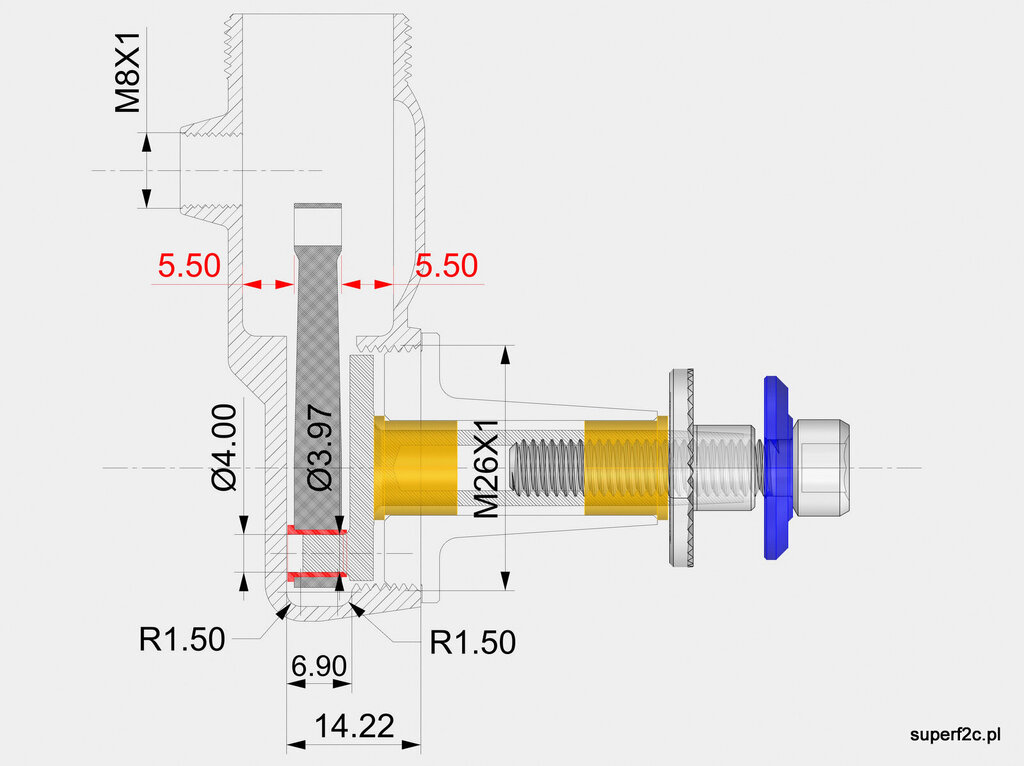

jeszcze chwila o samych docierakach: docieraki tego typu też w młodości używałem. Nie polecam bo regulacja powiększania średnicy samego docieraka przez brak dobrej regulacji powodował duże problemy w płynnej zmianie średnicy trzpienia docieraka. po przemyśleniach: odejścia od gwintu M27 x 1 do gwintu M26 x 1 powrócenie także do oryginału średnicy pod panewkę fi10 H7 a było w pierwszych sztukach fi11 H7 wykonanie 12 otworów fi 2,5 H7 pod klucz do dokręcania. Co by nie było tego typu dewastacji: Kultura techniczna. Oczywiście stosowny kluczyk dwubolcowy stalowy będę musiał zrobić i dostarczyć do każdego egzemplarza. dwie panewki główne mają już swój ostateczny kształt. Wymiary średnic niestety są jeszcze orientacyjne. Bo najpierw musi być gotowy karter toczony, anodowany i dopiero wtedy dobiorę stosowne wymiary średnic przedniej jak i głównej panewki tak aby wciśnięcie panewki w karter dało na gotowo wymiar fi8 H7 pod wał korbowy. Tu musi być odpowiedni duży luz co by panewki miały ciągłe świeże smarowanie mieszanką paliwową podczas pracy. Panewki korbowodowe w następnym etapie. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

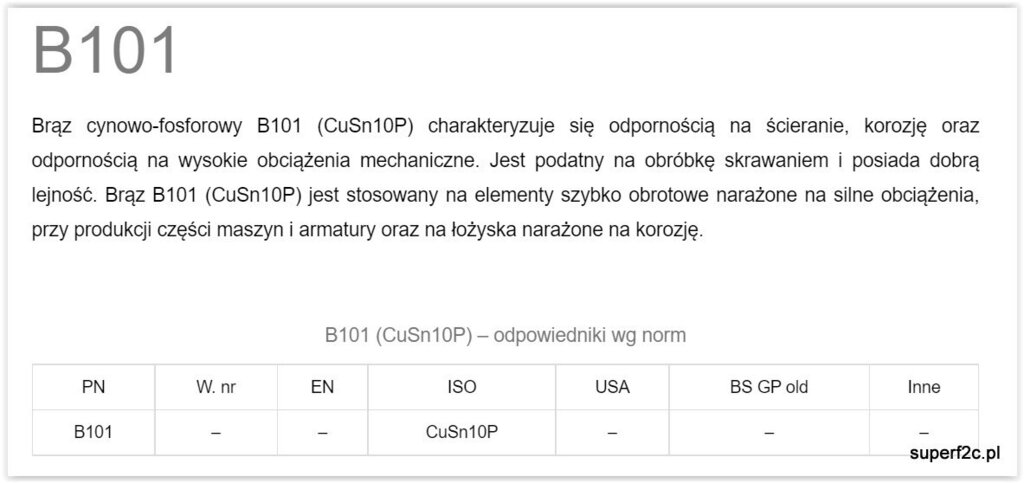

cytuję: "Jakikolwiek brąz będzie dobry?", to znaczy jaki? I nie jest to bynajmniej złośliwe pytanie. Nie ruszając się z miejsca jestem w stanie zamówić materiał na panewki prawie dowolnego typu: wymiary "trochę" nie pasują ale skład prawie idealny jak B-101 Następny istotny parametr to porowatość spieku: w moim przypadku smarowanie panewek przy odpowiednich luzach ( Dużych dopuszczalnych !!!) świeżym olejem zawartym w mieszance paliwowej jest bardzo dobre. Natomiast pory wewnątrz panewki (do 50% całkowitej objętości łożyska) będą źródłem czy bardziej miejscem zbierania się nagaru. A to robi się doskonały izolator cieplny powodujący lawinowe problemy cieplne silnika. W szczególności jak do docierania użyjemy tylko oleju rycynowego z przysłowiowej Apteki. Zapominając że potrzebny jest w tym silniku także współczesny olej 2T zawierający dodatki zmywające nagar. Pomysł zastosowania spieków o 100% wypełnieniu wziął się stąd że można taki spiek zamówić. Można temu spiekowi nadać dokładnie kształt mi potrzebnej panewki wykonanej w tolerancji 0,002 mm. Problem tylko w tym że to musi być zamawiane parę tysięcy na dzień aby to było opłacalne. A ja potrzebuję wykonać tylko 67 Replik Silnika SiM 2b... -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

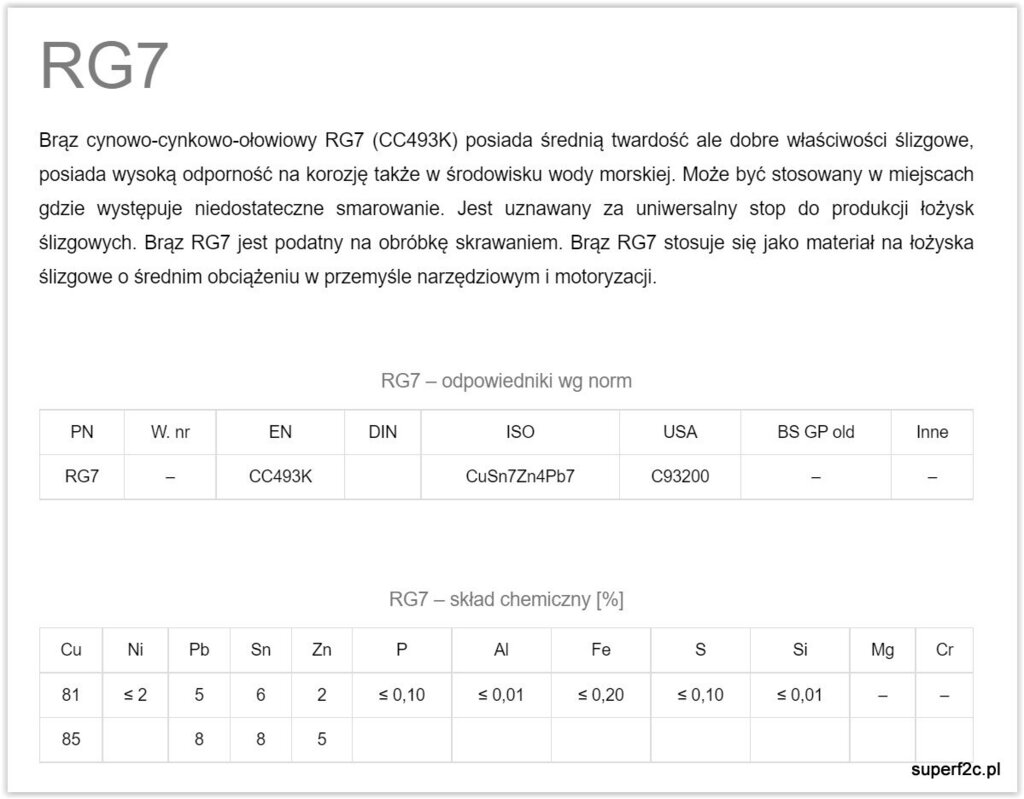

temat już przerabiany przeze mnie dawno dawno temu. Bardzo aktualny ale przy produkcji paru tysięcy na dzień. A nie 67 sztuk całej produkcji... Koszt oprzyrządowania zabije opłacalność takiego przedsięwzięcia. Byłem pod Łomiankami w fabryce spieków i się wtedy dowiadywałem. Nie te ilości. Nie ta skala produkcji... A co do materiału? Spiek może być dowolny. Jaki sobie życzę. Tylko jaki ja sobie mogę życzyć? Bo tu akurat zabrakło mi doświadczenia. Dlatego zostanę przy swoim. Czyli każda panewka będzie toczona z wiadomego materiału, pozyskanego ze starych dużych panewek z oznaczeniem Rg7 oraz z wałków wcześniej zakupionych o oznaczeniu B-101. Całe szczęście, mam do dyspozycji tokarkę CNC210 gdzie powtarzalność zmiany narzędzia jest dla mnie zadawalająca. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

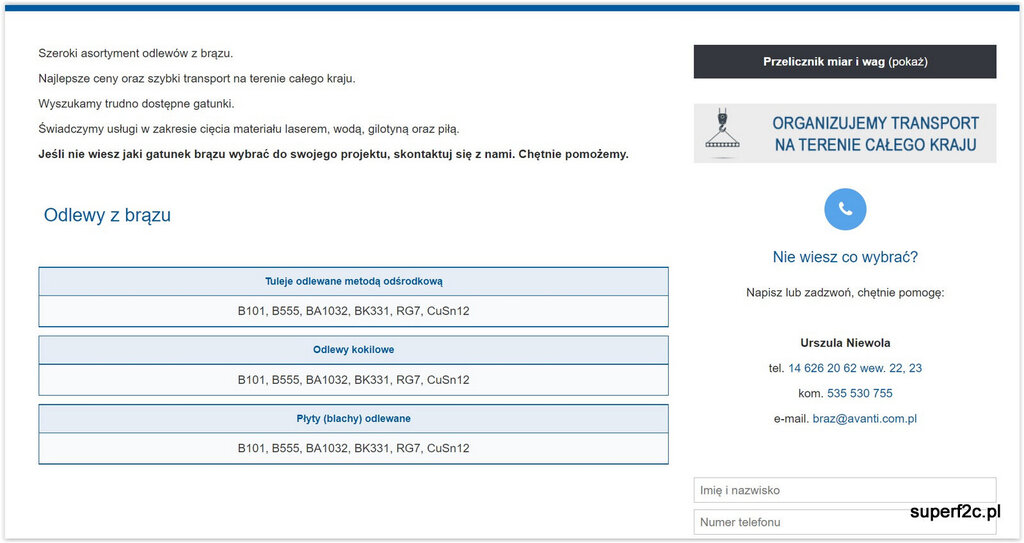

Jestem pewien że w takim razie część panewek wykonam z B 101 a część z Rg7. Dlaczego? Mam po prostu duże panewki o ściance co najmniej 7 mm o oznaczeniu B101 jak i Rg7 zakupione parę lat temu na złomowisku w Falenicy. A że są nabite oznaczenia to długo wtedy się nie zastanawiałem. Co do samego materiału B101 czy Rg7: Posiada dobrą lejność. Odlewałem formy wtryskowe z metalu kolorowego. To żeby odlew był bardzo dobry warto było dodać parę kilo starych panewek. Niedostateczne smarowanie to podczas uruchamiania zalanego silnika normalka. tutaj jest B-101 ale aż średnica 15 mm a ja będę wykonywał element o średnicy 6 mm... Tu widać ewidentnie że tuleje mogą być odlewane odśrodkowo jak i w kokili z materiałów B101 jak Rg7... Ja wiem że przy niedostatecznym smarowaniu Rg7 jest lepszy. A jak silniczek będzie zalany to na pewno próbując obrócić wałem dojdzie do zerwania filmu olejowego. A przy każdym uruchamianiu jest to niestety normalne. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

Korbowód a konkretnie dolna panewka. Wykonanie panewki to przede wszystkim materiał o stosowej średnicy. Niestety dostępne są średnice od fi13, dużo za duże w stosunku do malutkiej panewki(fi6). coś muszę znaleźć. co by nie wyrzucać 3/4 w wióry... wykorbienie zostało wykonane z wewnętrzną zbieżnością( około 0,03 mm na średnicy). Taki sam kształt musi mieć wewnętrzna panewka stopy korbowodu. tu całościowy, nieskończony przekrój powstały na potrzeby wytoczenia pierwszego na gotowo kartera z gwintem M26x1 zamiast jak pierwotnie planowałem M27x1 same konkretne wymiary panewki ze zbierznością 0,2 stopnia na stronę. takie wykonanie zapewnia po nałożeniu korbowodu na czop wału korbowego luz na film olejowy w granicach 0,015 na stronę. wymaga to oddania odpowiedniego rozwiertaka do przeszlifowania ze zbieżnościami jak na rysunku. Myślę że to nie będzie problem zlecić... -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

W dniu dzisiejszym spotkała mnie miła niespodzianka. Trochę porozmawialiśmy. Ważne że lustro zniesione i załadowane do samochodu... -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

tu gołym okiem (lewy tłok) widać nie osiowość otworu względem wytrasowanej "ostrej linii" także widać nie osiowość sworznia względem okrągłego tłoka. No ale może chodzi o mechanizm korbowy z osią przesuniętą sworznia tłoka... Dla mnie niestety brak wytaczania dziury po wiertle daje takie efekty. No może czasami i się uda. podobnie jak i w tym wypadku. Jeśli rozwiertak ma wejść w ten otwór po wiertle to nigdy się to nie uda ze względu na brak płaskiej powierzchni na wejściu rozwiertaka. tu kolejny zestaw do wykonania prawidłowo otworu pasowanego pod sworzeń z zawleczkami. Paul Bugl engines.