-

Postów

786 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

50

Treść opublikowana przez f2cmariusz

- Poprzednia

- 1

- 2

- 3

- 4

- 5

- 6

- 7

- Dalej

-

Strona 2 z 32

-

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

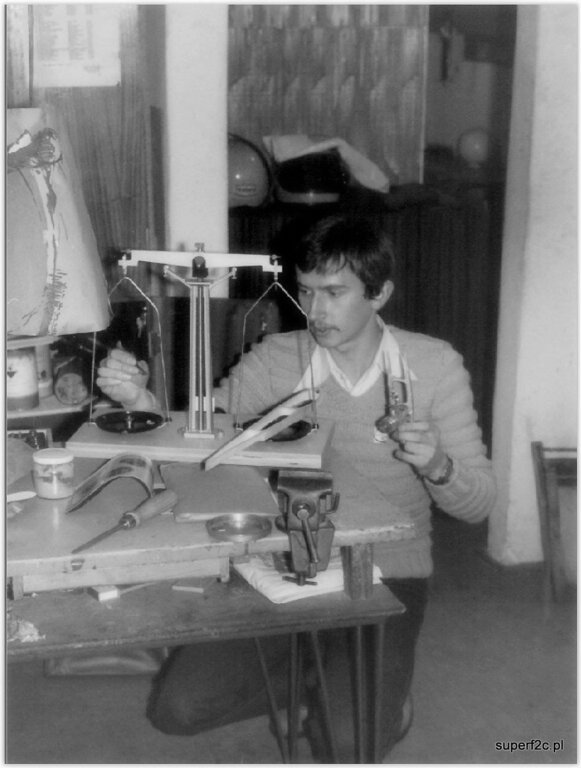

Cel zawsze jest jeden. Mieć satysfakcję z osiągniętych wyników. Czy to w pracy czy na polu modelarskim. Akurat dużo się dzieje w modelarstwie, dzięki Mecenasowi Pawle Dziubie. Link Modelem, otrzymanym od Mecenasa, Filantropa Pawła Dziuby Panowie Rafał Brzeziński i Michał Szatecki mocno namieszali na wczorajszych zawodach w Wierzawicach pokonując całą dotychczasową Kadrę Narodową przygotowującą się do Mistrzostw Świata we Włocławku. Ciekawi mnie co z tym zrobi Komisja Modelarska przy Aeroklubie Polskim. Model jak model. Intersująca jest dedykacja trwale naniesiona na skrzydło: "MEMORY OF WALDEMAR SALACH 1934-2018 / INSTRUKTOR ZAWODNIK KAT. F2C" I tu, Drogi mi Jacku dotykamy setna sprawy. To także był i mój nauczyciel. W kantorku obok sali 308/309 vis a vis wejścia do "Gawędy" stała tokarka TSB-20 oraz frezarka fxb 12. I pamiętam pierwszą moją prośbę o skorzystanie z tych maszyn. Zanim zacząłem spędziłem wiele godzin przy desce kreślarskiej zanim powstała prawidłowa dokumentacja techniczna wykonywanego elementu. O nożach wykonanych z "kratówki" SW18 nawet nie wspomnę. A dalej zawsze było podobnie. To tylko jedno z niewielu fotografii pokazujących mnie podczas warzenia i porównywanie wyniku wagi z poprzedniego roku. Dokumentację pozyskiwało się od zaprzyjaźnionych modelarzy: Data to 15 grudzień 1970 roku. Tego typu dokumentację dostałem od zespołu Andrzej Ziemniak Aleksander Gałkowski co umożliwiło nam budowę silnika z przednim wydechem, stalowym przodem i tłokiem z podpartym sworzniem o denko. Projekt trafił w ślepy zaułek ze względu na powstanie technologii ABC czy AAC. Cała nasza praca jest zachowana i na pewno będzie publikowana. główka korbowodu silnika PB która była inspiracją naszej konstrukcji. I na pewno będzie dużo kolorowych makro fotografii. Albo i link do tego tematu. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

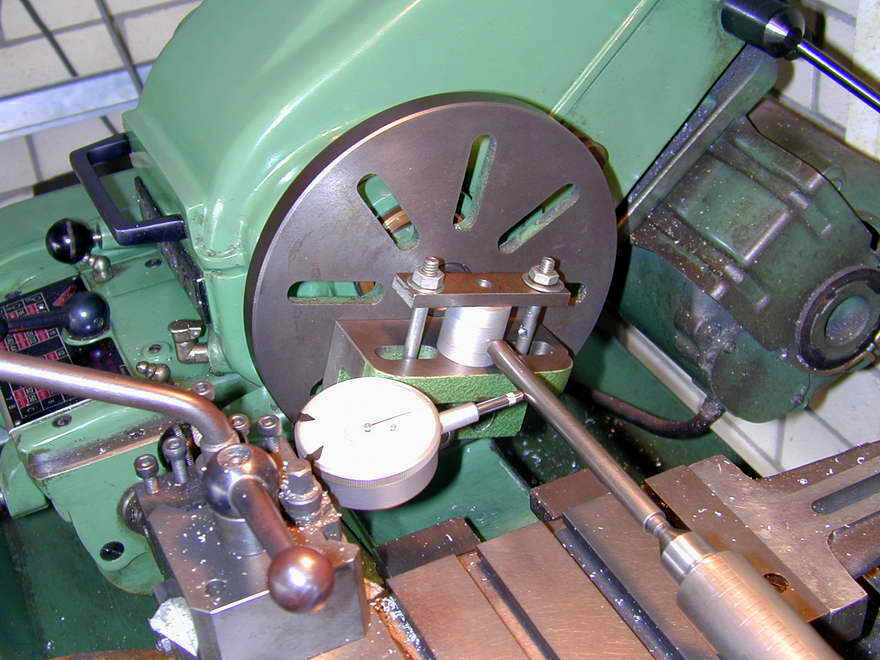

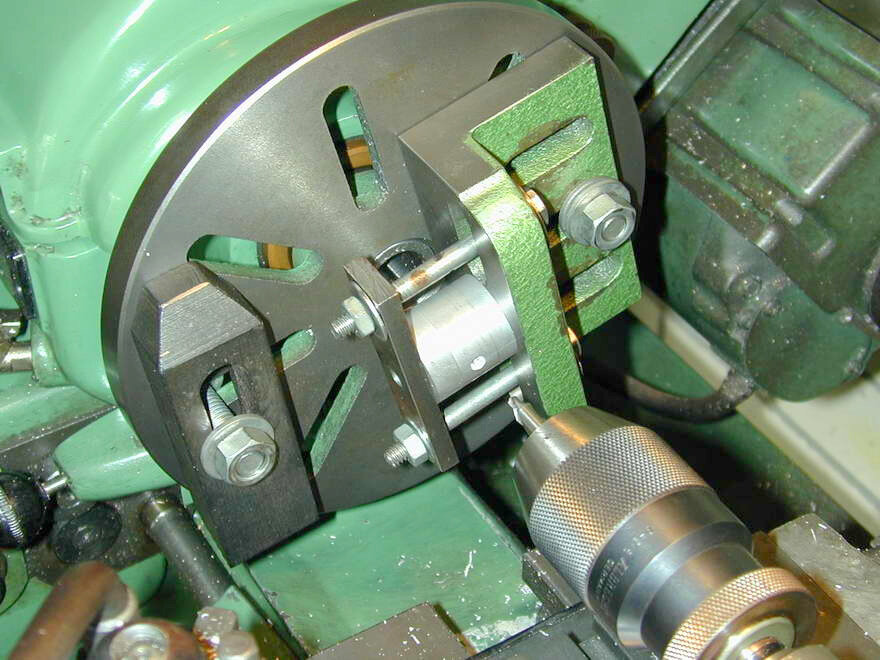

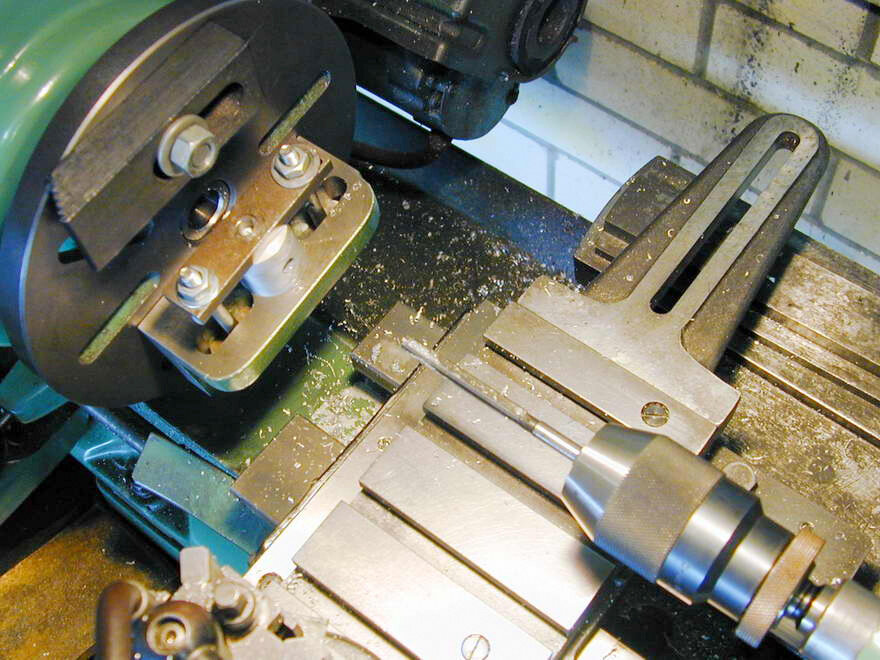

Jacku, sam opis bez filmu, zdjęć czy choćby rysunków jest słabo przekonujący. Niemniej dawno, dawno temu w podobny sposób wiele rzeczy wykonywałem... A "ostry punkt" czy "ostra linia" to była podstawa wyjściowa do dalszej pracy... z netu ściągnięte kiedyś zdjęcia nawiązujące do prac aktualnie przeze mnie przygotowywanych i wykonywanych: przyrząd jak widać to pryzma i stożek Morse'a gwarantujący powtarzalność mocowania. ostatnie dwie fotografie dokładnie pokazują jak zamocować i jak wykonać pod zawleczki zatoczenia. -

Znalezione ostatnio w moich zasobach i chyba jeszcze nigdy nie publikowane. Warto mieć świadomość i dodatkową wiedzę na temat Pana Andrzeja Rachwała.

-

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

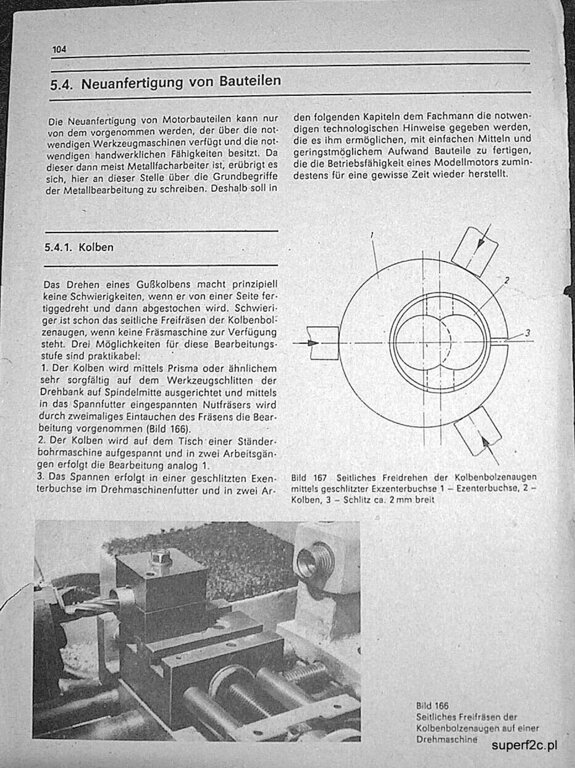

znaleziony przeze mnie w necie inny sposób na wykonanie otworu otworu pod sworzeń tłokowy. wyznaczenie osi otworu na tak zwany "ostry punkt". Niestety dla mnie to mało dokładny sposób na wyznaczenie osi... typowe dalsze ustawienie "ostrego punktu" w osi obrotu. Dalej już nie komentuję bo jak widać zabrakło roztaczania otworu przed rozwiercaniem. Rozwiertakiem ręcznym... i ni krzty oleju nie widzę. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

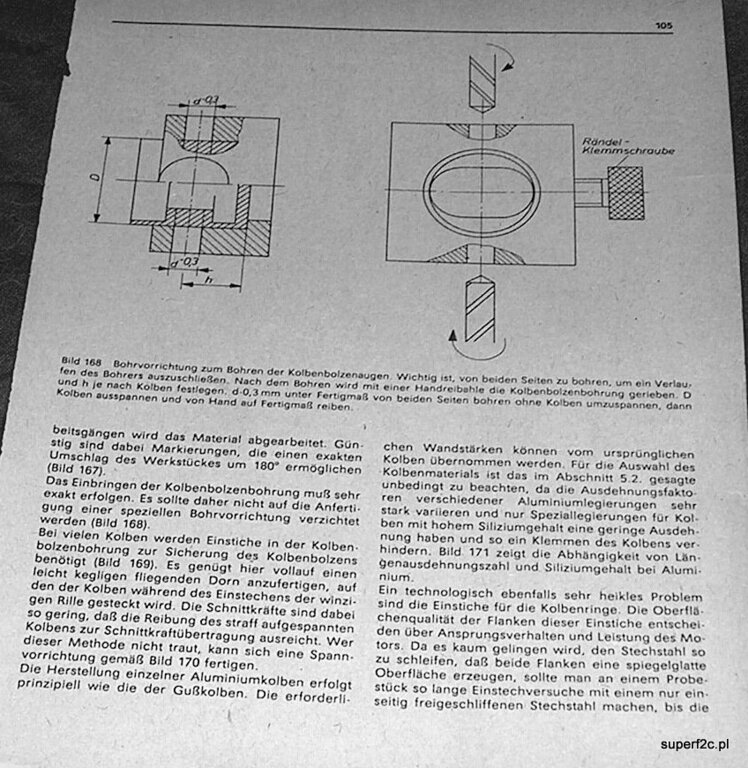

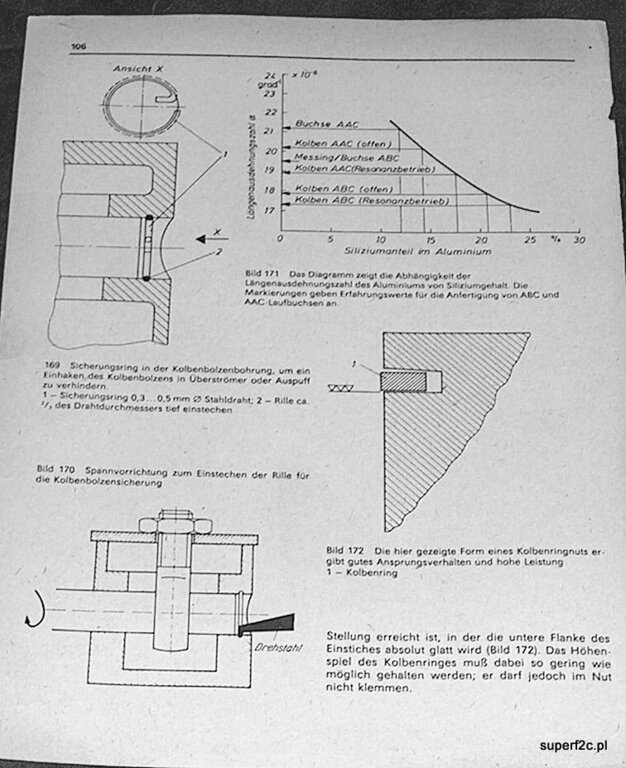

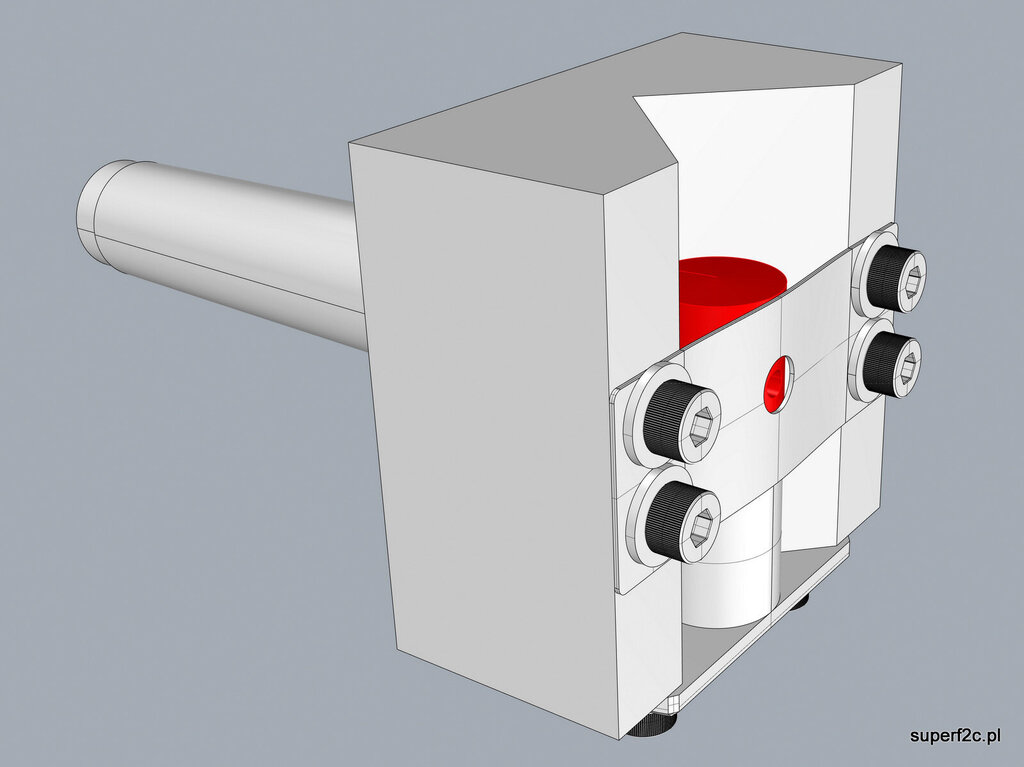

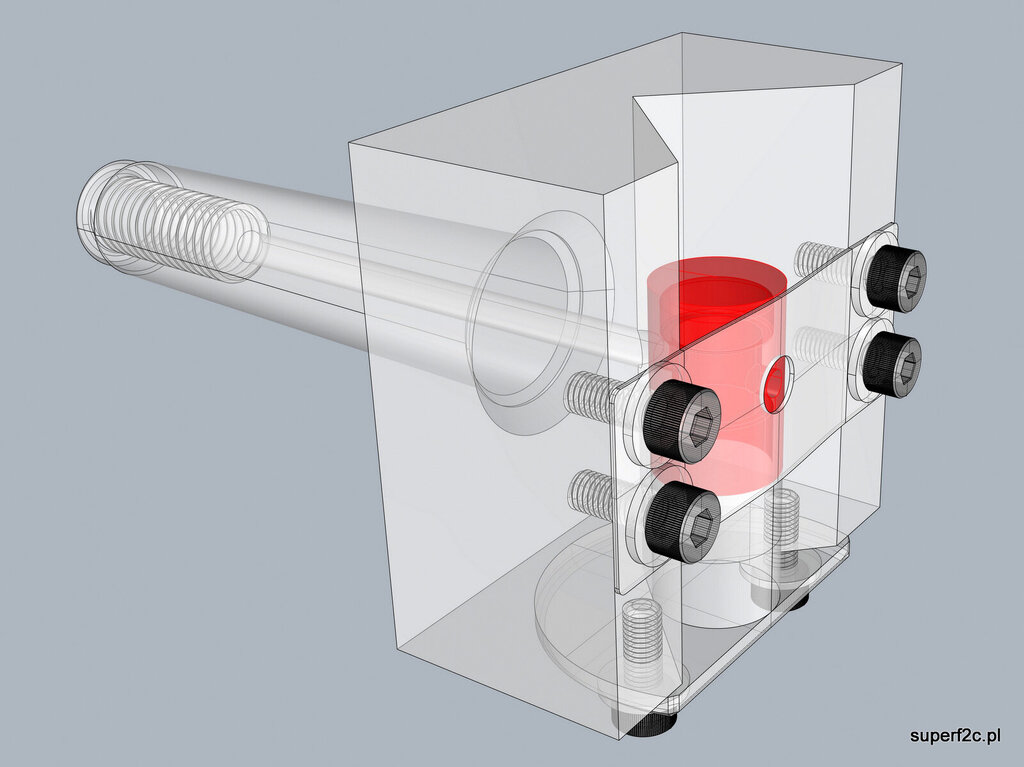

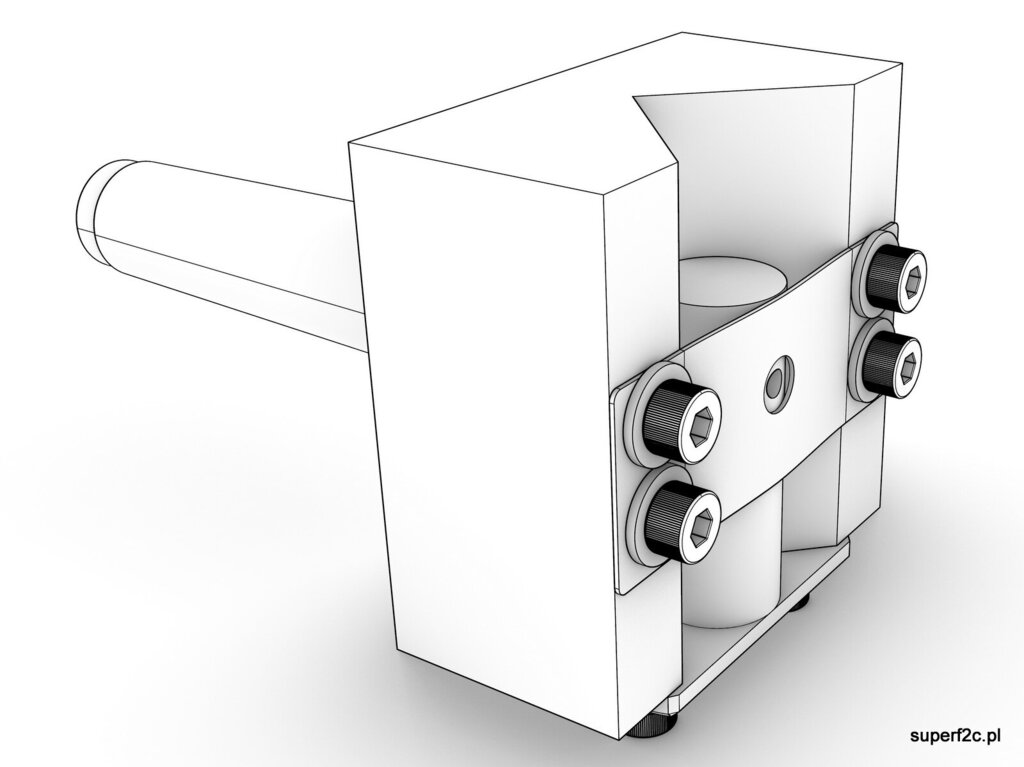

udało mi się namówić Jacka do zrobienia przyzwoitej jakości fotografii, które mogę opublikować. Dzięki Jacku za podzielenie się swoimi zasobami książkowymi i wiedzą gdzie co jest. No i oczywiście błyskawiczną reakcję. zamieszczone fotografie właściwie wszystko tłumaczą w jaki sposób działa prostopadłościenna kostka. Jak mocowany jest detal i jak wykonujemy poszczególne operacje przy obróbce tłoka. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

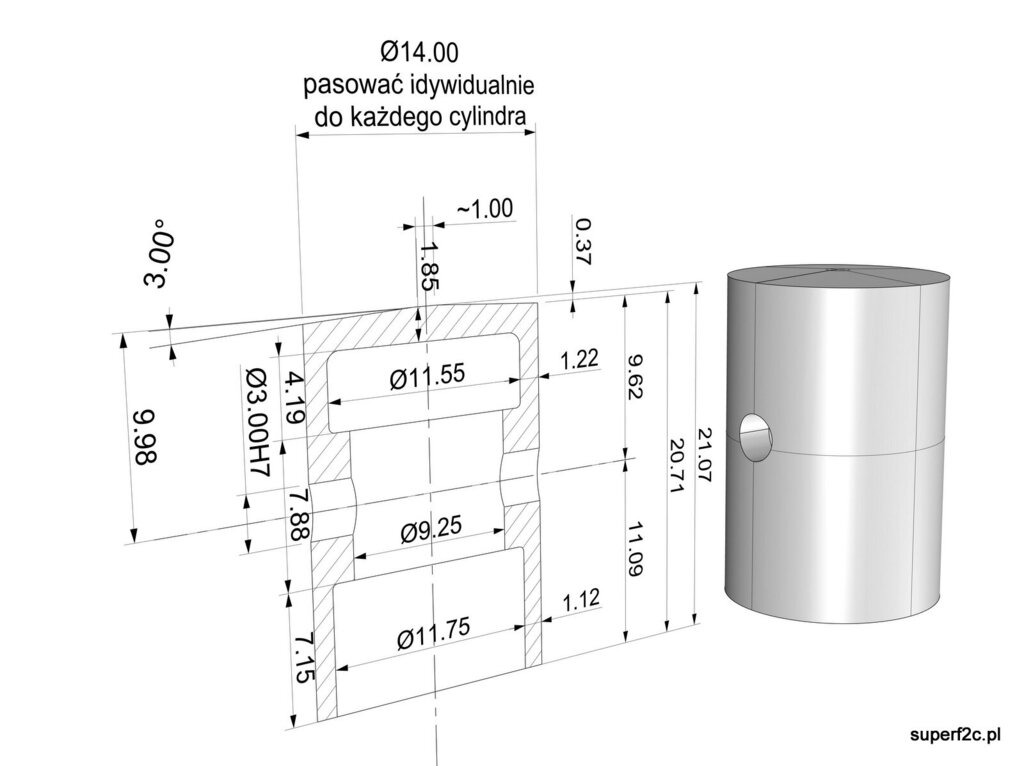

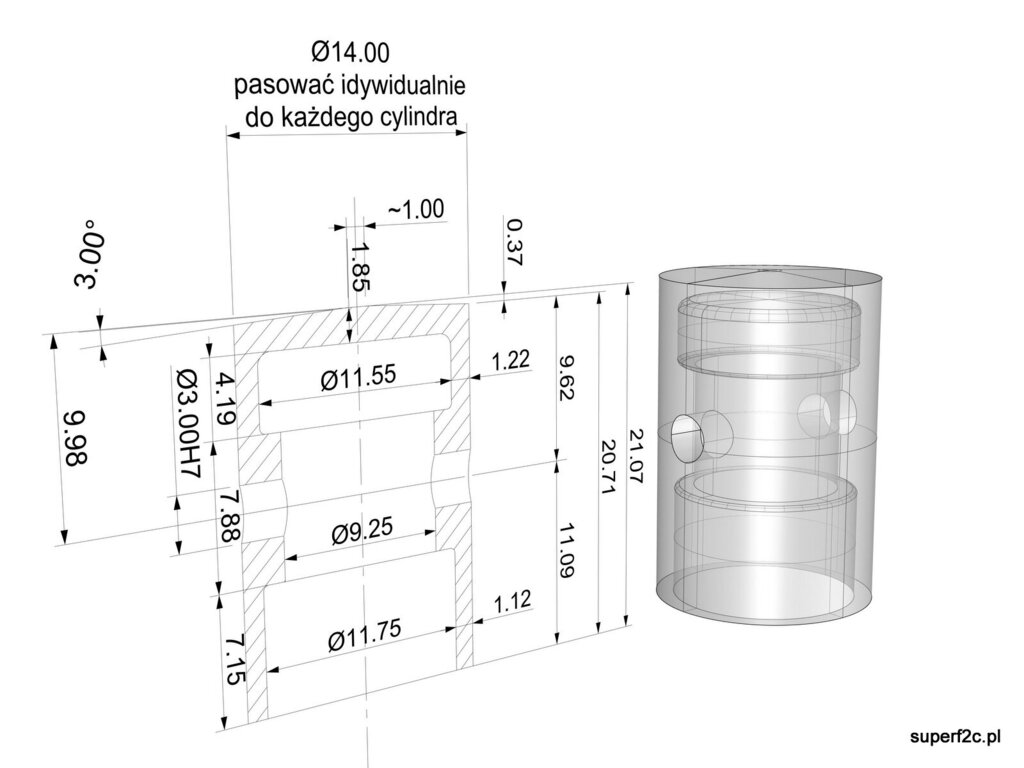

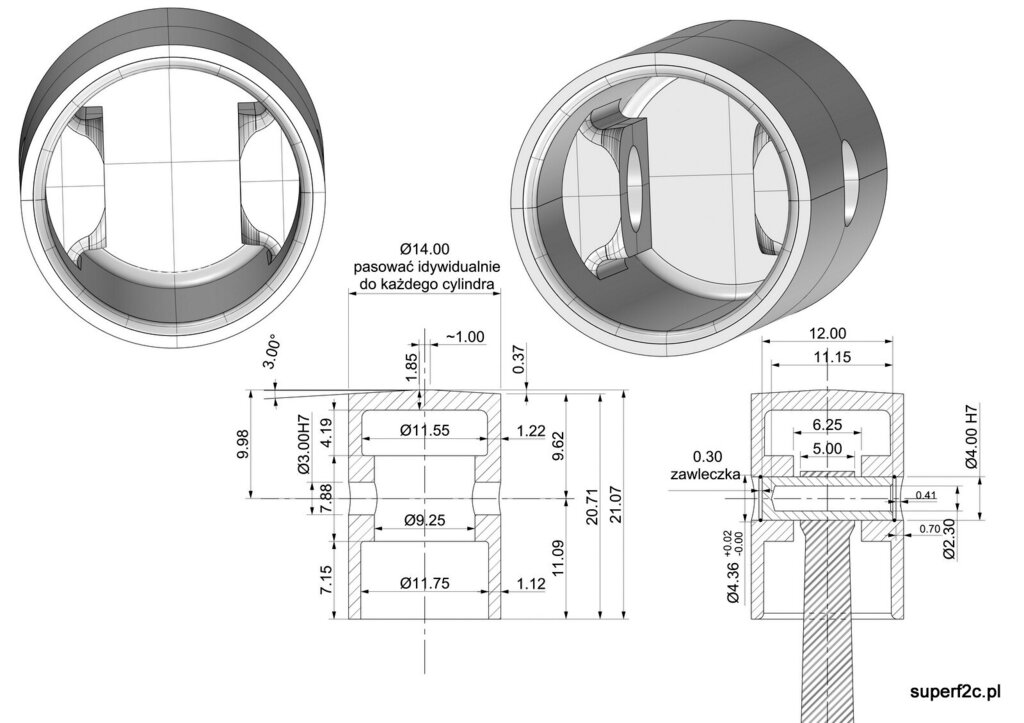

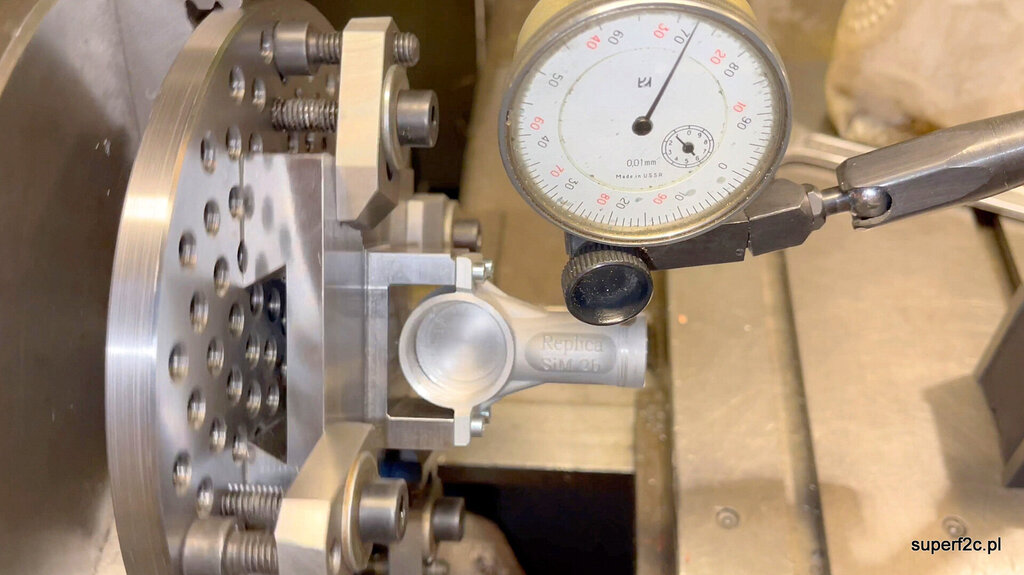

Zawsze wiertło zbacza. Taka natura tego typu obróbki. ? Średnica docelowa to fi 4 H7. Czyli wiercenie wiertłem około 3,3 mm. (takich mam najwięcej w zdekompletowanych pudełkach) a następnie roztaczam pod wymiar do rozwiertaka fi3,98. Czyli będzie roztoczone na wymiar fi 3,85-fi3,90. Rozwiertaki już wcześniej kupiłem od fi 3,96 do fi 4,00 co jedną setkę w tolerancji H7. Następne wykonam podebranie pod zawleczkę nożykiem o odpowiedniej szerokości a głębokość dokładnie pokaże mi będący obok czujnik zegarowy. Druga strona to nadziany suwliwie tłoczek na wcześniej zatoczony trzpień stalowy fi 4 h6 plus sprytna sercówka która pozwoli przenieść moment wynikający z sił toczenia przy wykonaniu odpowiedniego podebrania pod drugą zawleczkę. Generalnie wszystko jest bardzo proste a dzięki przyrządom możliwe do wykonania w powtarzalny sposób. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

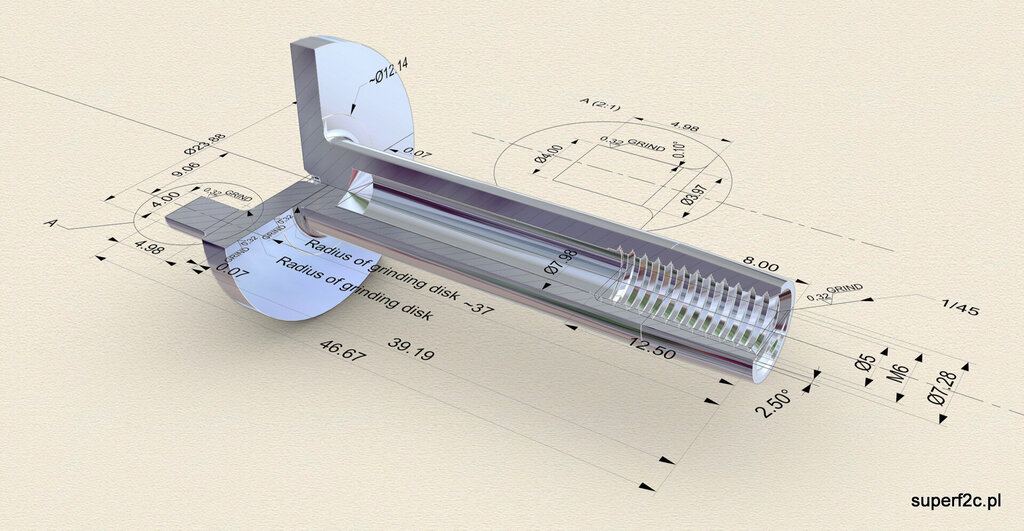

Kolejny, dedykowany przyrząd do roztoczenia otworu na sworzeń. W moim przypadku z zawleczkami wykonanymi z drutu średnicy fi 0,3 mm. tłok oryginał. dalej oryginał. porównanie oryginału z moją modyfikacją. Tu jak widać główka korbowodu jest bez brązowej panewki. no i sam przyrząd do wykonania otworu pasowanego fi4 H7 pod sworzeń azotowany wydrążony nieprzelotowo. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

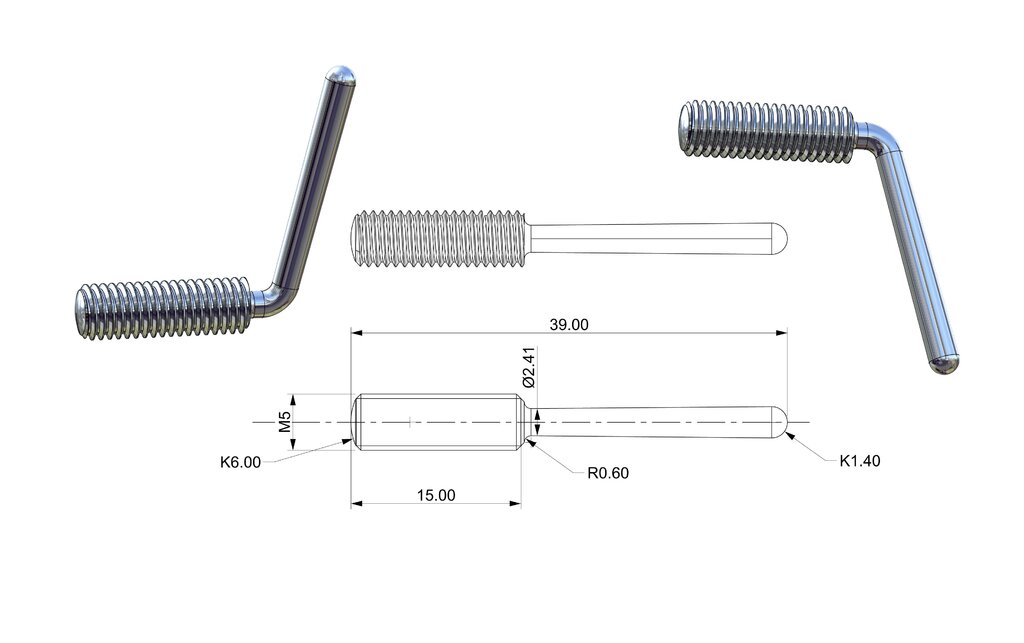

Dwa kliny dorobione. Frezowane, szlifowane z wałka o oznaczeniu: 42CRMO4+QT. Niestety, w pobliskiej hurtowni nie ma śrub M5 czarnych z łbem sześciokątnym... pewnie na razie będą M5 imbusowe. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

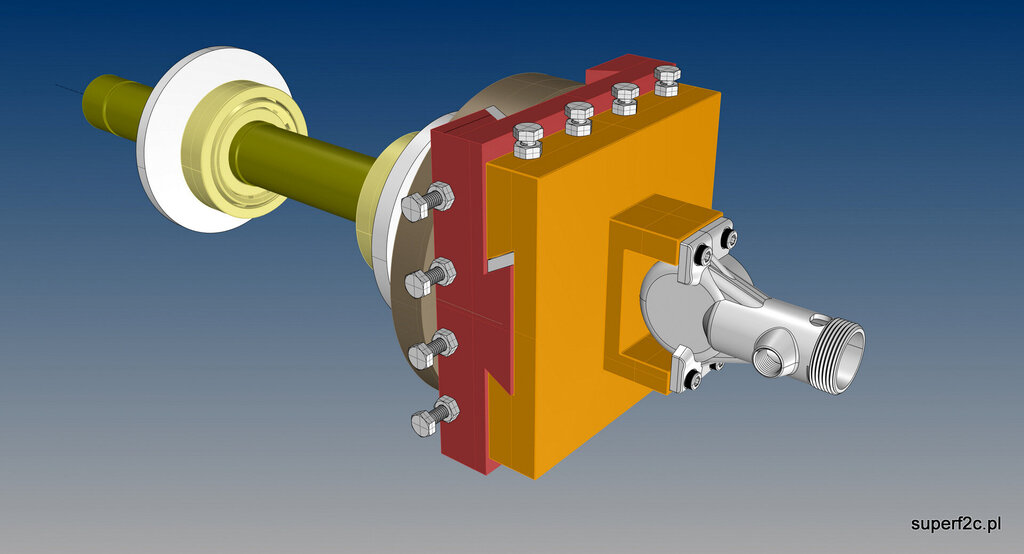

Tak to sobie kiedyś wymyśliłem i konsekwentnie dążę do zrobienia oprzyrządowania umożliwiającego w dalszej pracy wykonywanie w powtarzalny sposób roztoczenia pod cylinder prawidłowego otworu wykonanego w odpowiedniej tolerancji. W tym konkretnym przypadku fi16H7 plus gwint oczywiście gwint zewnętrzny M20x1 jeszcze trochę brakuje ale musi być skończone co by bez problemu obrobić odlewy czy już gotowe frezowane sztuki. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

na tokarce założony docierak, obroty najmniejsze z możliwych. Chyba 123 obroty na minutę. 40 minut tarcia w tulei cylindra trzymanego w ER32. Parę razy przesuwania na stożku samego nierozciętego docieraka i po umyciu w płuczce ultradźwiękowej prawie zabieliłem całą powierzchnię wewnętrzną cylindra. Niestety dalej się już nie chce przesunąć żeliwny nierozcięty docierak. Muszę go rozciąć i docierać dalej. Aż do zabielenia całej wewnętrznej powierzchni tulei. Oryginalny tłok da się już wprowadzić do cylindra ale tylko dolną stroną. Dużo wcześniej wykonane podwójne przygotówki tłoków do Repliki Silnika SiM 2b. Kolejne przyrządy mnie czekają w celu wykonania tłoka. Głównie mam na myśli roztoczenie otworu pod sworzeń tłokowy i wytoczeniu miejsca na zawleczki wykonane z drutu sprężystego fi 0,4 mm. -

elektrozawór do paliwa żarowego

f2cmariusz odpowiedział(a) na Granacik temat w Paliwa i instalacje paliwowe

https://www.ebay.de/itm/392091873709?ssPageName=STRK%3AMEBIDX%3AIT&_trksid=p2060353.m1438.l2649 -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

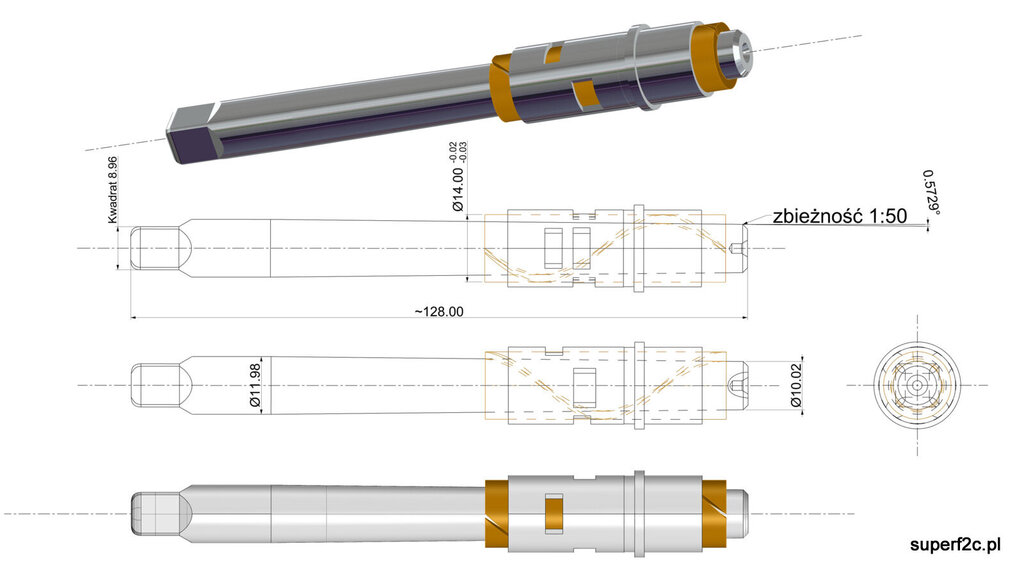

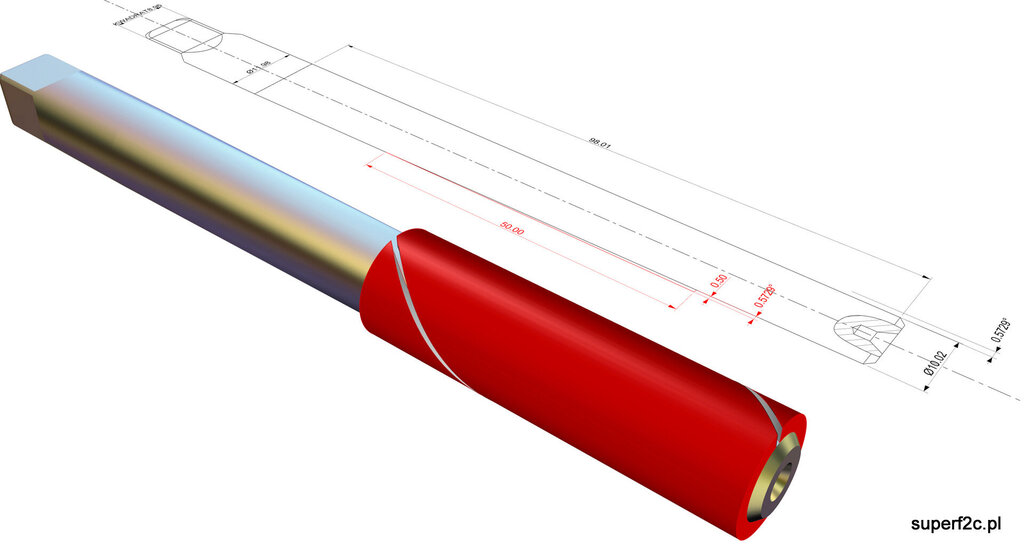

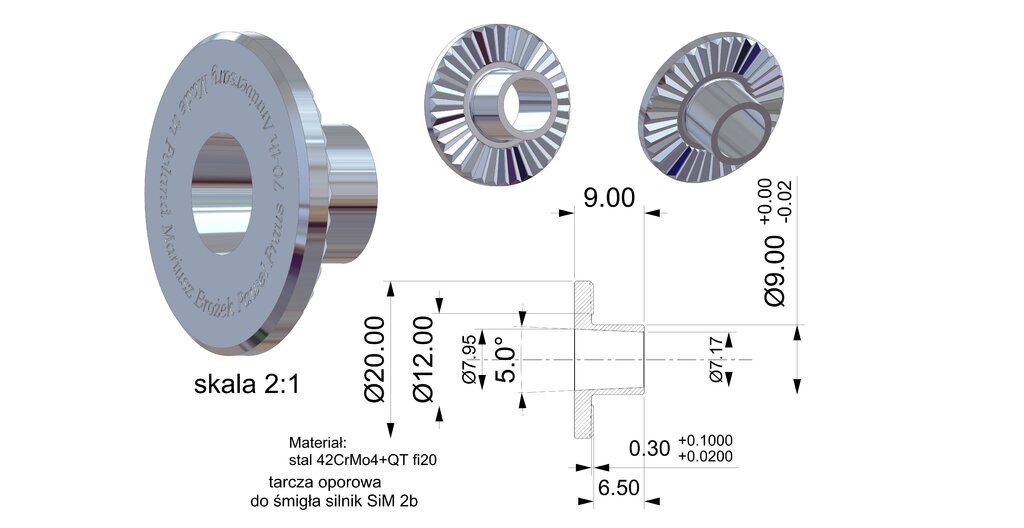

W uzupełnieniu i rozwinięciu pełni dokumentacji: konkretne zasadnicze wymiary docieraka. Trzpień z kwadratem pod klucz 9 mm. (Bardziej do średniego pokrętła do gwintowników) wykonany ze stali o oznaczeniu +QT. Bardzo ładnie się na mojej tokarce toczy a jest już stalą ulepszoną cieplnie i porównując ma twardość około 30 HRc. Tuleja na sam docierak to żeliwo odlewane w sposób ciągły. Gatunek GG25. Na razie nie rozcięty bo w swojej sprężystości po nabiciu i zatoczeniu średnicy 13,97 bez problemu wtarłem pierwszy cylinder i po odpowiednim puknięciu cylinder zaczyna ciasno się obracać ponownie. Ale do do czasu po za którymś tam przesunięciu na stożku 1: 50 po prostu docierak się rozsypie. coraz ciaśniej i pewnie następnym razem będzie jeszcze ciaśniej. Co by to dało się obracać niezbędne jest dorobienie kolejnego przyrządu. Trzymającego tuleję podczas docierania. Mam co prawda zacisk ER32 ale on jest już wykorzystywany do innych obróbek przy Replice Silnika SiM 2b.? -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

jakieś niezrozumiałe dla mnie problemy. Oczywiście mam na myśli edycję czy raczej publikację kolejnych filmów bo zgłasza mi dostępność 9,77 Mb. A film ma chyba ze 30 Mb. Szkoda, że nie wiedziałem że są ograniczenia ilości publikowanego materiału to od razu bym na YouTubie publikował a tu dodawał tylko linka... Powstał pierwszy docierak z żeliwa chyba gatunku GG25 ale do końca nie wiem co nie znaczy że nie sprawdzę bo chcę dokładnie wiedzieć co i jak współpracuje podczas docierania na pastę diamentową. Tak mam na tokarce ustawionego konika że jest stożek około 0,01 na 80 mm. I to nawet masuje do tej tulei. Bo jak widać po niewielkim dodatku zielonej pasy diamentowej bardzo szybko wtarłem cały cylinder. Ale daleko jeszcze do zabielenia śladów po wewnętrznym szlifowaniu. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

Przygotówki trzpienie zbieżne 1: 50 gotowe. Pewnie jeszcze raz nowym nożem przetoczę bo nie dosyć że nie jest idealna powierzchnia zbieżna to i pewnie jest za duża jeśli średnica docieraka ma być w okolicach 14 mm. Ale to pracując dalej nad tematem samo się okaże. Zapytał mnie kolega jak to się robi na CNC. W oprogramowaniu Mach3 dla swojej tokarki CNC210 mam kreatory podstawowych obróbek na tokarce CNC. tam wybrałem stosowny podprogram OD Taper: i wpisałem stosowne dane mając wcześniej zrobiony rysunek tego co chcę wykonać w Rhino3D: Oczywiście kwestia złapania zera w osi Z oraz średnicy toczenia w osi X. Jak to zrobiłem to reszta kwestia 12 minut i gotowe. Tak długo bo to tylko tokarka porównywalna sztywnością to OUS-1 plus nieszczęsne noże tokarskie. A właściwie wkładek do noży tokarskich. Kupiłem kiedyś na Aliexpress i są wkładki bardzo szybko ścierające się. Już wiem że mam wkładki o oznaczeniu D7 i kwestia tylko zamówienia na zaś co bym nie miał problemów z następnymi obróbkami stali z serii +QT. Na rysunku widać "dzikie wymiary ale kontrolne sprawdzenie, na czerwono widoczne potwierdza zbieżność jak w kupionym rozwiertaku stożkowym NRSK-10 o zbieżności 1:50. W obróbce wykańczającej jest podobne przybieranie ze względu na bardzo słabej jakości nóż tokarski w dniu dzisiejszym dostępnym u mnie... -

TAK, przepraszam za złośliwość... http://www.mlik.pl/forum/viewtopic.php?f=14&t=1484&start=30#p5387

-

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

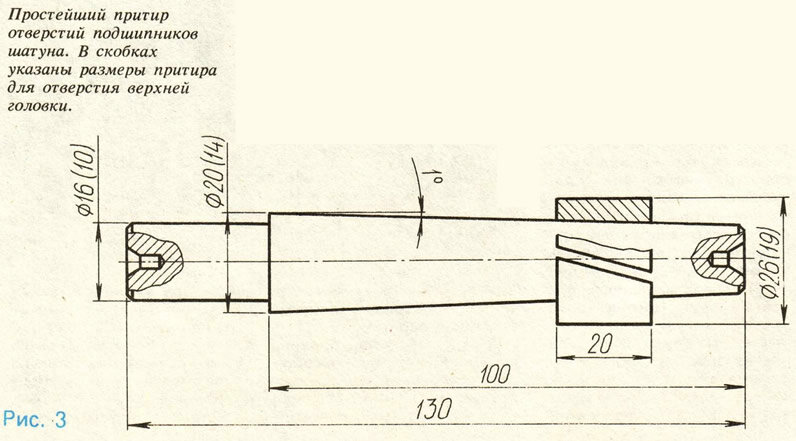

Realnie rozpocząłem proces docierania. Na początek muszę poprawić stan powierzchni wewnętrznej stalowego cylindra. Bo jak pamiętacie cylindry wykonane ze stali NC10 hartowane bezzendrowo w atmosferze beztlenowej zostały wyszlifowane na zadane, rysunkowe wymiary. Z zewnątrz wyglądają bardzo ładnie i klasa parametru chropowatości Ra jest zadawalająca to zostawiony wewnątrz za duży naddatek spowodował także dużo gorszą powierzchnię. To widać gołym okiem ale za bardzo nie da się tego pokazać na fotografiach. Docierak do wewnętrznej powierzchni cylindra o nominalej średnicy 14,00 mm wygląda u mnie jak typowy regulowany na stożku docierak z którym się zetknąłem po raz pierwszy w Pałacu Młodzieży w latach siedemdziesiątych u Waldka Salacha. Wygląda to mniej więcej jak na zdjęciach ściągniętych z netu. kwestia doboru proporcji czy rodzaju zastosowanego materiału a o paście do docierania już nie wspominam. Wszystko teraz jest wykonywane i stosownie do posiadanych możliwości postaram się na końcu przygotować stosowne narzędzia które zagwarantują powierzchnię wewnętrzną cylindra Repliki Silnika SiM 2b mnie zadawalającą. Bo to będzie praktycznie niemierzalne ( poza geometrią. Typu beczkowatość czy owalność bo już zbieżność cylindra, tak gdzie będzie pracował żeliwny tłok w stalowej hartowanej tulei już będzie na poziomie 0,01 do 0,015 mm) wstępnie przygotowanych już parę trzpieni o zbieżności zgodnej z rozwiertakiem NRSk-10 ale wtedy tulejka ma tylko wymiar ścianki minimalny 1 mm co może spowodować że będzie zmiana rozwiertaka na NRSk-9 albo i NRSk-8. To dopiero po skończeniu pierwszego rozwiertaka i podjęciu próby docierania pierwszego cylindra. Stożki same powstają na tokarce CNC210. Chyba 15 minut to się robi. Do końca nie wiem bo nigdy na koniec obróbki nie trafiłem a na czas obróbki też nie patrzyłem.? Docieraki.mp4 -

Tylko i wyłącznie na aktualnie budowanym pełnowymiarowym torze modelarskim w Gliwicach ! Zresztą nie będzie to jedyna atrakcja !!!

-

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

w dniu dzisiejszym zdecydowanie bliżej mi obróbka CNC. Ale kiedyś kaszerowaniem zajmowałem się czy bardziej pomagałem w uszlachetnianiu opakowań po przez robienie maszyny do nakładania kleju i ciągłym modernizowaniu tej że. Stare dzieje. Dzisiaj zdecydowanie łatwiej mi oddać na cięcie laserowe mojego DXF-a a później otrzymane kształtki skleić z wykorzystaniem oprzyrządowania wykonanego na szlifierce do płaszczyzn. Gołe pudełka gdzie będzie widoczny sklejka i jej łączenie a nadruk będzie wykonany laserem nie będą cięte laserem ze względu na spalone czarne krawędzie. To bez problemu można frezować. Na mojej frezarce CNC. A samo oklejanie i wybór rodzaju skóry to już nie problem. Tak samo jak wykonanie matrycy i patrycy naszego loga metodą CNC w celu wytłoczenia a późniejszego złocenia przetłoczonej skóry. Techniki i technologie znane mi od dawna i chętnie je w tym projekcie zastosuję w celu podniesienia wykonania standardu Repliki Silnika SiM 2b. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

Kwintesencja, osiemdziesięciu trzech stron rzetelnej dyskusji a także powolnego, z mojej strony brnięcia do końca projektu. Pudełko dla Repliki Silnika SiM 2b "w skórze" w Introligatorni Andrzej i Grzegorz Strusińscy ul. Nowy Świat 39, 00-029 Warszawa to koszt minimum 250 zł w zależności od wykończenia. Czyli tłoczonych choćby "na złoto" napisów. A na pewno szkielet wykonany ze sklejonej, z zachowaniem kątów prostych sklejki ułatwi pracę... Cicho i spokojnie w dobie Pandemii. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

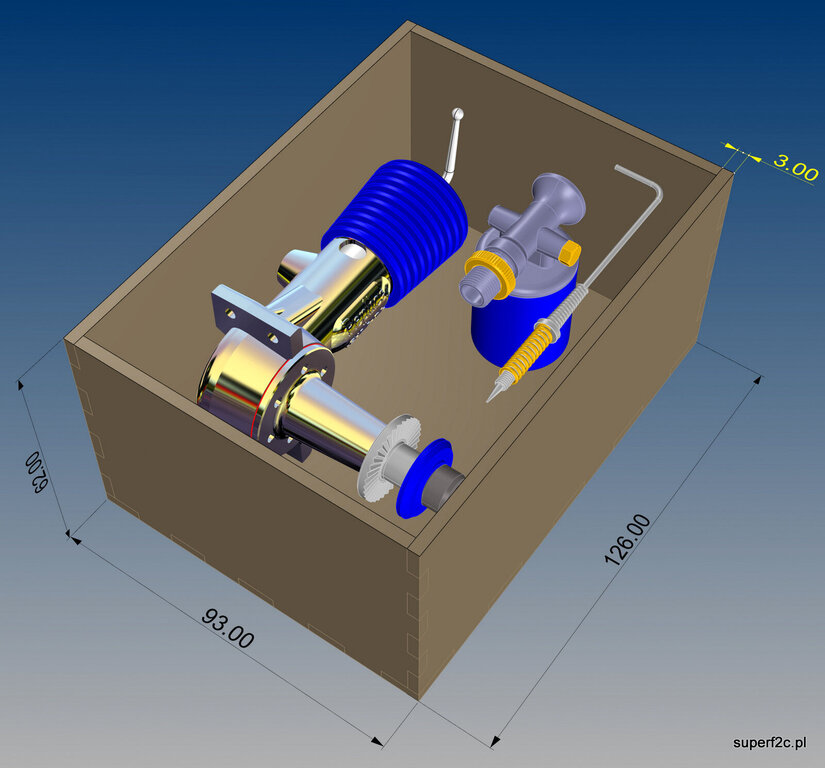

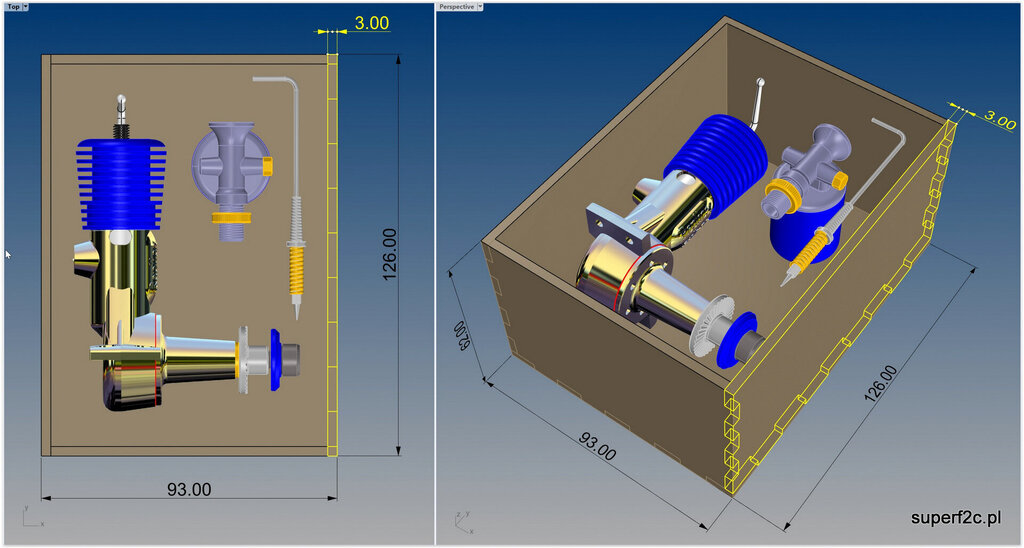

wywołany został ostatnio, temat opakowania do Repliki Silnika SiM 2b. Kiedyś była i jest chyba nadal aktualna wykonania pudełka sklejki modelarskiej pięciowarstwowej o grubości 3 mm. gdy podświetlę jedną ściankę widać dokładnie sposób łączenia poszczególnych ścianek. Dekiel to dokładnie to samo tylko tyle że powiększone, także o 2,5 mm luzu plus eliptyczne podcięcia co by było za co złapać paluszkami podczas otwierania. do tego musi dość poliuretanowa spieniona wkładka o zamkniętych porach ( albo styropianowa kształtka z formy) co by posadzenie silnika w pudełku było stabilne. Z tymi spienionymi wkładkami to zawsze jest problem starzenia się i z czasem kruszenia. Dlatego być może skończy się tym że dodam podstawkę wykorzystywaną także jako podstawka ekspozycyjna a dla mnie będzie to element trwale połączony z pudełkiem. Wymaga to jeszcze przemyślenia i podjęcia stosownych decyzji zgodnych z możliwościami wykonawczymi dla niewielkiej produkcji. A dalej pracuję nad następnym elementem Repliki Silnika SiM 2b. Jest nim przeciw-tłok oraz tłok. Ale aby to mogło być pasowane z cylindrem muszą powstać docieraki które oddam po zrobieniu do przeszlifowania. Bo powierzchnia wewnętrzna cylindra jest jak na razie tylko szlifowana. I jak widzę dużo gorzej wygląda niż zewnętrzna powierzchnia cylindra... -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

Współpraca. Jak widać się zacieśnia. Zapomniałem dodać. Autorem większości fotografii i dynamicznych ujęć jest Jacek. spotkanie 2.mp4 -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

też, jak widać na załączonej fotografii, się da.? szkoda że wcześniej nie wiedziałem że można dużo prościej...? -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

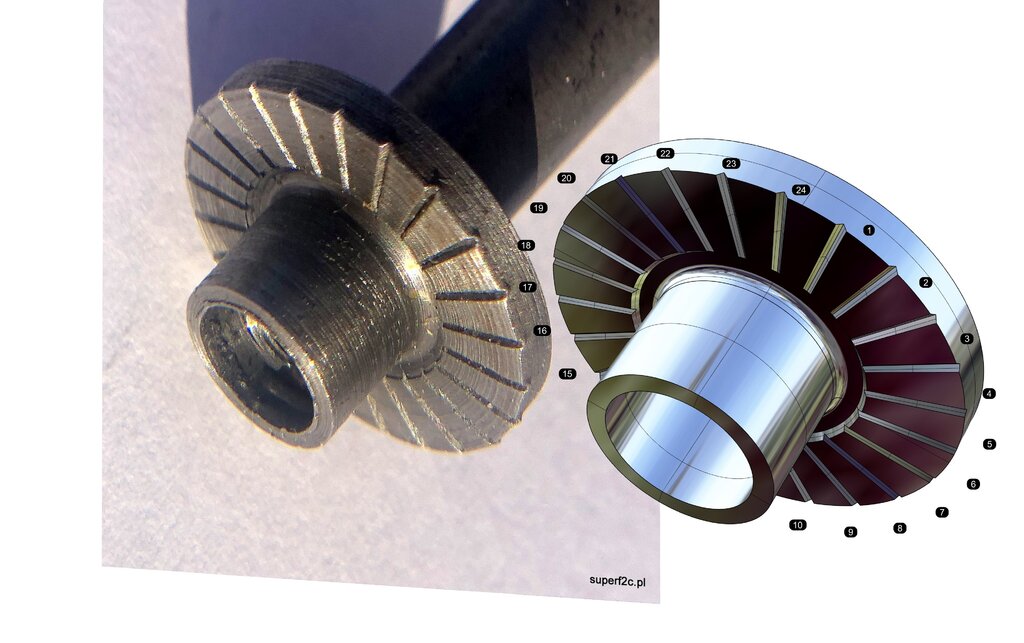

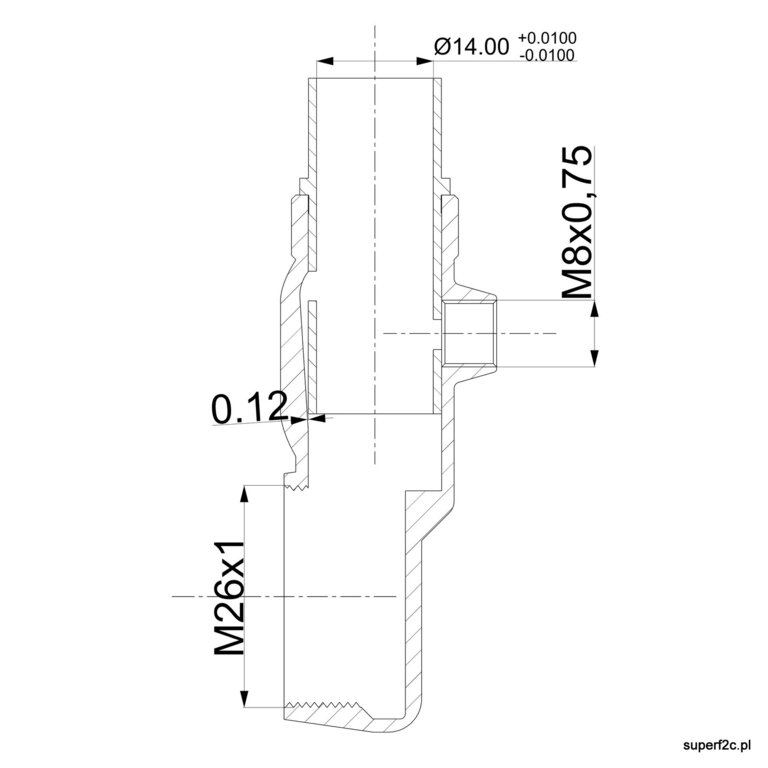

Każdy ma prawo do swojego zdania i w pełni popieram taki ustrój, gdzie mam prawo do głoszenia swojej opinii. Odpowiem Ci tak: W kokili wydrążyłem napis " Replika SiM 2b", dzięki czemu w odlewie będą wystający napis. Który, jak łatwo zauważyć przy odrobinie wprawy łatwo usuniemy dowolną multi-szlifierką. Konsolki tylko powiększyłem i przeciętnie zdolny modelarz również przywróci pierwotny (z wypływkami?) wygląd. To co najmniej na tym etapie wchodzenia w szczegóły zmiany zrobione przeze mnie. Z pełną świadomością w kokili zrobiłem wstawki pogrubiające konsolki czy umieściłem napis na powierzchni nierozwijalnej jaką jest pogrubienie na kanał płuczący co w środku Idźmy dalej: gwint będzie w Replice Silnika SiM 2b pełny. Jak na fotografii. Bardzo płytki kanał płuczący. Nie mający wiele wspólnego z nadlewem na zewnątrz karteru. Przy tej grubości w tym konkretnym egzemplarzu równie dobrze nadlewu mogłoby nie być. tarcza oporowa oryginalna i pierwsza wersja frezowana. Oryginał gnieciony gdzie jak pamiętam ileś setek nierównoległytarcza oporowa wersja ostateczna zdecydowanie się różni od oryginału. Czy to dobrze czy źle pozostawiam bez odpowiedzi... Wał korbowy i szczegół w kółeczku. A tam 0,03 mm zbieżność... Oryginalna śruba kompresyjna a na dole moja wersja fizycznie wypolerowana część obrobiona. Do wygięcia i poczernienia albo do pochromowania. Jeszcze by się parę istotnych drobiazgów znalazło odróżniających silnik oryginalny od repliki. Ja po prostu w między czasie buduję Replikę Silnika SiM 2b i długo by wymieniać, dlaczego? Odpowiedz jest banalnie prosta. Inaczej nie umiem, nie potrafię. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

Na pewno jak to będę wykonywał to i powstaną stosowne filmy, pokazujące dokładnie co i po co wykonuję.? Jak zwykle.? Filmów powstaje za każdym razem dużo ale zamieszczam zdecydowanie mniej migawek czy zdjęć. Z prostej przyczyny. Mam co robić, choćby przy samym Replice. Zmniejszenie szkodliwej objętości na pewno nie musi pogarszać przepływów. Teraz są, niestety bardzo duże luzy choćby między kołem zamachowym a obudową. Ja w tych pierwszych egzemplarzach wykonuję tylko kopię oryginału. Dopiero następne egzemplarze będą w stopniu zdecydowanym poprawiane. Co zresztą wszystko pokażę. I tak na przykład wykonanie wewnątrz kanału płuczącego w stosunku do nadlewu na kanał płuczący jest bardzo minimalne. Kształt kanału dokładnie kiedyś odwzorowałem z wykorzystaniem uchylnego czujnika zegarowego na frezarce odczytując współrzędną Y przesuwając co 1 mm współrzędną Z. Po prostu on praktycznie nie istnieje... Sorry jest szczelina na poziomie 0,12 mm. Aż odlew z żywicy zrobiłem prawie połowy środka. co by zobaczyć jak to możliwe. Zaprezentowany szkic dokładnie oddaje geometrię kanału płuczącego w Silniku SiM 2b. Szkic jest niepełny bo powstaje tylko na mój użytek. W dalszym czasie będzie publikowany dokończony rysunek przekroju tych elementów. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

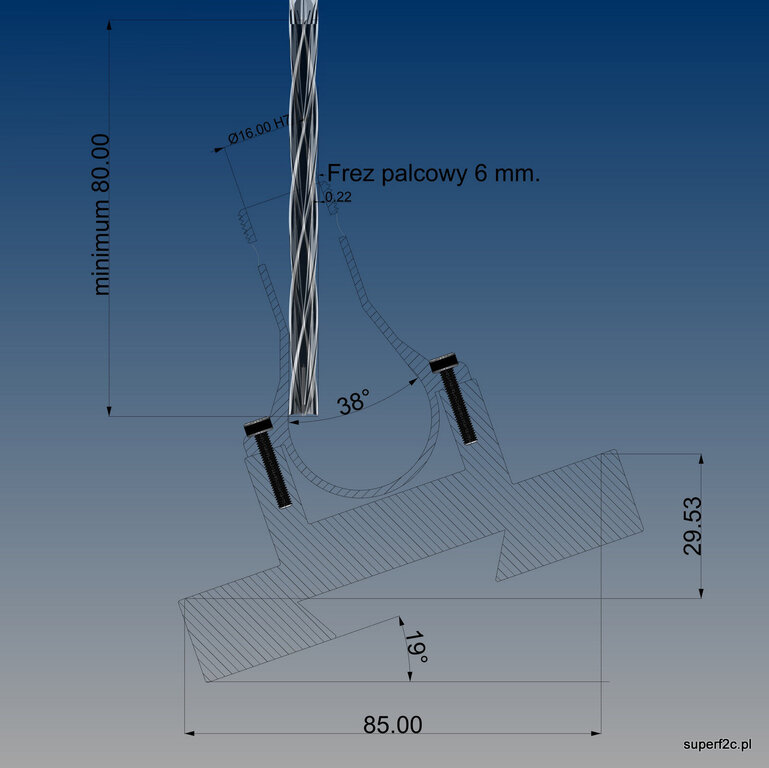

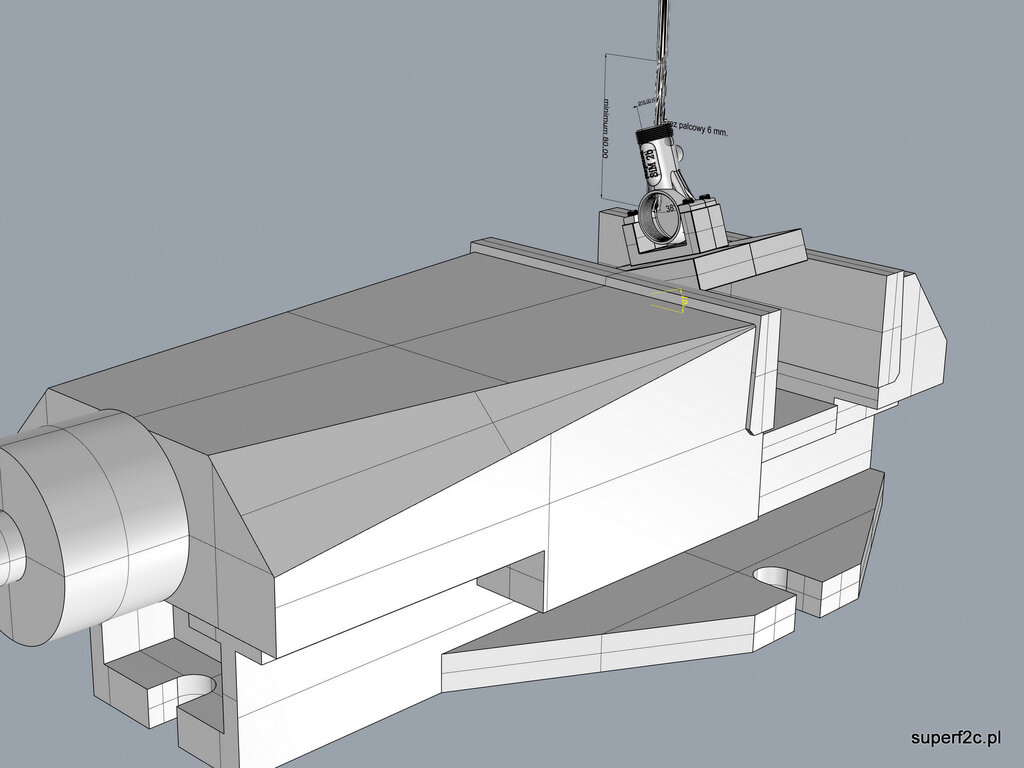

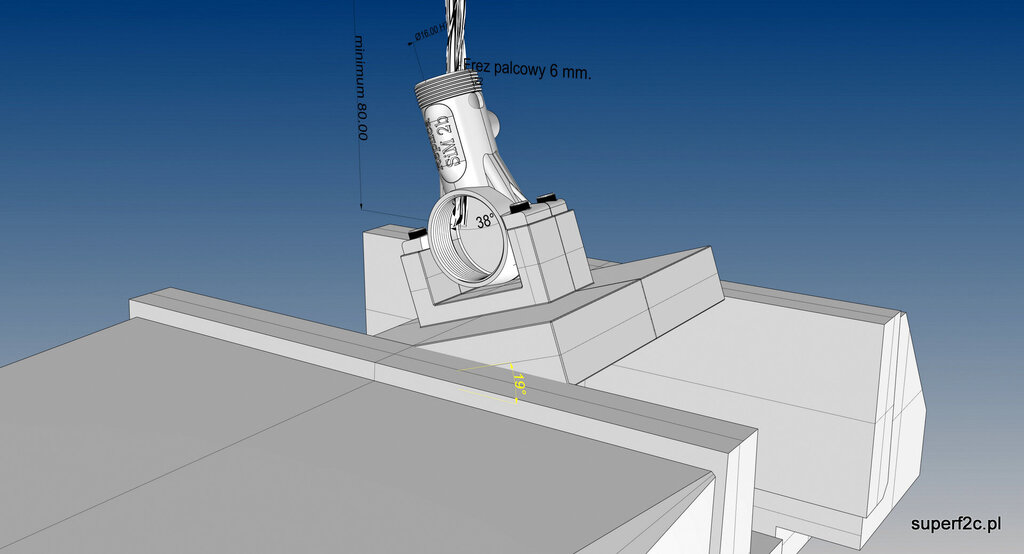

pracuje dalej: wymiary karteru to pomiary z natury dwóch oryginalnych karterów Silnika SiM 2b. I widać że ustawiając przyrząd z zamocowanym karterem jeszcze będę miał 0,22 mm luzy co by nie skaleczyć krawędzi wewnętrznej karteru o średnicy fi16 H7. Wjeżdżam na głębokość zmierzoną na rysunku i gotowe. Ta sama operacja czeka mnie z drugą stroną karteru. to wszystko mocuję w imadle maszynowym 100 mm które posiadam i z którego nie raz korzystam gdy wymiary detali oscylują do 130 mm. czujnikiem zegarowym nie problem sprawdzić równoległość złapania w imadle. To samo dotyczy kąta 19 stopni. Wstępnie frezują się dwie płytki 10 mm a dokładnie to jak zwykle czujnikiem sprawdzę czy na 85 mm w X w osi Z jest dokładnie 29,53 mm. Potem pozostaje wjechać na odpowiednią głębokość frezem palcowym fi6 mm w osi otworu fi16H7 w odpowiedniej osi plus 0,22 mm od krawędzi otworu fi16H7 w drugiej osi. Tak jak pokazuję to także i sobie na dokumentacji rysunkowej. I jeśli tu nie ma błędu to korbowód będzie miał bez problemu miejsce na ruch. Być może a właściwie tego jestem pewien że w celu zmniejszenia szkodliwej objętości komory korbowej będzie można optymalizować wymiary wewnętrzne.

- Poprzednia

- 1

- 2

- 3

- 4

- 5

- 6

- 7

- Dalej

-

Strona 2 z 32

.thumb.png.0ff738c2f5707393610c88b6d2ce26d1.png)