-

Postów

1 058 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

3

Treść opublikowana przez mjs

-

.thumb.jpg.1b11984982b51323ef91c0d999e3a665.jpg)

Airboat drukowany na drukarce 3D

mjs odpowiedział(a) na temat w Poduszkowce i inne pojazdy o dziwnym

No i tu jest szkopuł, bo tego czasu jest mało, za szybko umyka i trzeba iść na skróty technologiczne, czyli robić tak, żeby było możliwie najszybciej. A u mnie najsprawniej idzie stara metoda laminatu, szpachli i lakieru. No i zamawianie kolejnych materiałów też przeciąga sprawę... Szpachlówka się skończyła, wygrzebałem z puszki co się dało i podciągnąłem pewne nierówności na krawędziach burt oraz przetarłem całość papierem... na sucho. O dziwo dało się zetrzeć nadmiary! A kadłub, wydaje się lekki. I sztywny. -

.thumb.jpg.1b11984982b51323ef91c0d999e3a665.jpg)

Airboat drukowany na drukarce 3D

mjs odpowiedział(a) na temat w Poduszkowce i inne pojazdy o dziwnym

Teoretycznie powinno być 3 x 150 g. Tu jest przekładka, więc jedna warstwa przechodzi do środka, a dwie na zewnątrz. Jednak dwie 150-ki dają powłokę nieco elestyczną, wytrzymałą, ale podatną na odkształcenia. 250-ka jest tkaniną rowingową, coś jak juta, ona usztywnia płaszczyznę. I dzięki temu łatwiej się szpachluje i szlifuje, bo jest sztywny podkład. Tkanina wygładzająca 48 g w dużym stopniu starłaby się podczas szlifowania. Ot, takie dylematy. Upór musi być i mozół. :)) Nowy model, zwłaszcza ten stworzony od zera, generuje ciekawość na każdym etapie budowy, przyciąga i motywuje do pracy. Przypominają mi się dawne czasy budowy Wicherka na stole, kiedy kleiłem coś wieczorem i rano budziłem się wcześniej, żeby sprawdzić czy się skleiło i kontynuować montaż. Teraz jest podobnie, ale mamy więcej doświadczenia i łatwiej jest przewidzieć to, co będzie. -

.thumb.jpg.1b11984982b51323ef91c0d999e3a665.jpg)

Airboat drukowany na drukarce 3D

mjs odpowiedział(a) na temat w Poduszkowce i inne pojazdy o dziwnym

Szlifowanie w domu nigdy nie jest fajne. Ale gdy wyjdziesz pod drzewo i tam rozłożysz swój warsztat, to to zaczyna wyglądać zupełnie inaczej. Po prostu ścierasz na mokro i bez większego wysiłku. -

.thumb.jpg.1b11984982b51323ef91c0d999e3a665.jpg)

Airboat drukowany na drukarce 3D

mjs odpowiedział(a) na temat w Poduszkowce i inne pojazdy o dziwnym

Jest! Jest kolor! Szlifowanie na mokro szpachlówki poliestrowej idzie dość szybko i równo. Pod warunkiem użycia nowego papieru 120 i małej deseczki, jako podkładki. Teraz widać wszystkie nierówności, bo większe papier ściął jak spychacz. To jest ciekawy etap modelowania kadłuba... Pierwszy połysk jest budujący. -

.thumb.jpg.1b11984982b51323ef91c0d999e3a665.jpg)

Airboat drukowany na drukarce 3D

mjs odpowiedział(a) na temat w Poduszkowce i inne pojazdy o dziwnym

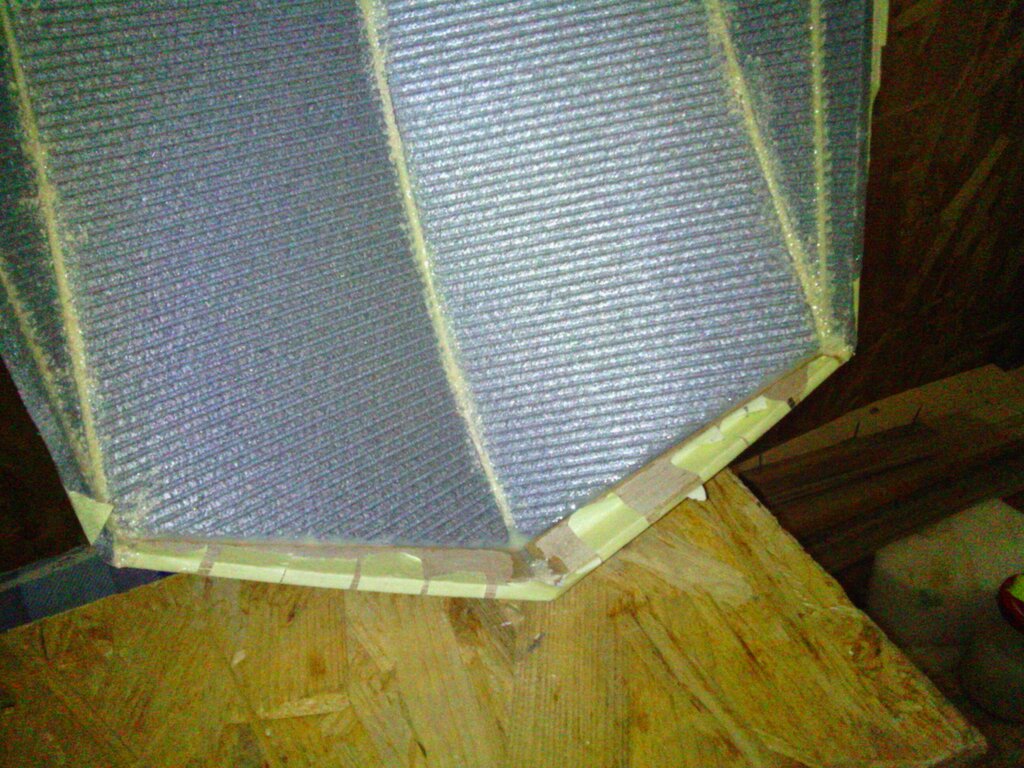

Jest! Jest sandwich! Wylaminowałem wnętrze kadłuba (tkanina 150 g/m2) i jest przekładka. Wcześniej zrobiłem łoże montażowe. Teraz można pracować wygodnie. -

.thumb.jpg.1b11984982b51323ef91c0d999e3a665.jpg)

Airboat drukowany na drukarce 3D

mjs odpowiedział(a) na temat w Poduszkowce i inne pojazdy o dziwnym

5 mm przy burcie zupełnie wystarczy na mocną spoinę. Później przyjdą pokładniki (albo wręgi) i tam ze dwie, trzy listewki się znajdą. Jeszcze nie rysowałem pokładu. Najpierw określę położenie wału i silnika. Mocowanie itp. Dzisiaj nic nie jest tanie, chyba że okazje. Komercja jest powszechna, a konsumpcja stała się niemal jedyną drogą do sukcesu. Niedawno jednak trafiłem na starą i niezawodną technologię... klajstru. Pamiętam ją ze szkoły, gdzie z kawałków gazety i kleju z mąki i wody, tworzyliśmy wspaniałe wazony, figurki, bryly. Dzisiaj jest tkanina szklana i żywica, ale jakby się kto uparł, to z klajstru też ulepiłby jaki bolid prototypowy. Ekonomiczny. -

.thumb.jpg.1b11984982b51323ef91c0d999e3a665.jpg)

Airboat drukowany na drukarce 3D

mjs odpowiedział(a) na temat w Poduszkowce i inne pojazdy o dziwnym

Lux Torpeda. Krzysztof, nie mogę iść Twoim tropem od razu, bo byśmy się zdublowali. A tak, Ty idziesz awangardowo, a ja jakby bardziej klasycznie, spokojniej i łagodnie, chociaż z akcentem long (Lc). I jest urozmaicenie, tematy przeplatają się i o to chodzi. Byłoby nudno, gdybyśmy budowali takie same kadłuby, z takim samym napędem i ścigali się, kto pierwszy zwoduje. Tego nie ma. Ja oczywiście dojdę do pułapu typu jet, ale Ty jesteś liderem. Ja się wiozę... (Jak Szozda za Szurkowskim.) No i wybrałem wariant oddolny, oszczędnościowy, by sprawdzić czy się da uprawiać rekreację za jak najmniejsze pieniądze. Wyszpachlowałem szpachlówką, którą dostałem kiedyś od kolegi (Sklep Hobby), wygląda jakby to był gips. I wkleiłem dwa wzdłużniki przy pomocy 42-ch pomocników. Kupiłem też lakier w sprayu, ale koloru na razie nie ujawniam. Najtańszy. -

.thumb.jpg.1b11984982b51323ef91c0d999e3a665.jpg)

Airboat drukowany na drukarce 3D

mjs odpowiedział(a) na temat w Poduszkowce i inne pojazdy o dziwnym

Ten wydaje się bardziej adekwatny: https://pl.aliexpress.com/item/33016176690.html?spm=a2g0o.detail.1000014.12.2db47f5fZEBEVs&gps-id=pcDetailBottomMoreOtherSeller&scm=1007.40050.281175.0&scm_id=1007.40050.281175.0&scm-url=1007.40050.281175.0&pvid=c937e9f4-cd1c-491a-b276-d57826e688bb&_t=gps-id:pcDetailBottomMoreOtherSeller,scm-url:1007.40050.281175.0,pvid:c937e9f4-cd1c-491a-b276-d57826e688bb,tpp_buckets:668%232846%238109%231935&pdp_ext_f={"sku_id"%3A"67235572012"%2C"sceneId"%3A"30050"}&pdp_npi=2%40dis!PLN!295.38!265.85!!!!!%400b0a23ae16597778927766559e67f0!67235572012!rec, choć pewnie to zależy od silnika. Ale fi 40 mm budzi zaufanie. I on jest wydrukowany. Chropowatość powierzchni może się okazać lepsza od gładkości lustrzanej, gdyż jest to jak rybia łuska, albo jazda po granitowej kostce (względem jazdy po asfalcie). Kolor może pozostanie? Układanie sklejki na pokładzie, to nie tylko wręgi, ale i wzdłużniki, które tworzą kratownicę. Zatrzymanie lub wywrotka modelu na wodzie... To jest problem, który może rozwiązać ponton, kajak lub deska SUP. -

.thumb.jpg.1b11984982b51323ef91c0d999e3a665.jpg)

Airboat drukowany na drukarce 3D

mjs odpowiedział(a) na temat w Poduszkowce i inne pojazdy o dziwnym

Gdyby zastosować laminat, to reguła jest taka, że na 1 m długości kadłuba, przypada 1 mm grubości laminatu. Sklejka jest podobnym materiałem konstrukcyjnym i można by spróbować od 1 mm grubości. Wiem, wiem, czuję napęd strugowodny od czasu, gdy zobaczyłem Twój napęd w akcji. Nie wierzyłem, że 26 mm średnicy wypuści taką strugę. Wydawał mi się o połowę za mały... No, ale dał czadu. Myślałem o wydrukowaniu takiego napędu, ale ostatecznie sięgnąłem po to, co mam na półce. Wał. Żeby było szybciej. Takie są koleje losu, bądź co bądź, prototypu. Wygrzałem szpachlę na słońcu. Pół godziny, potem przyszły chmury i pokropiło. Nowy papier P36 nie pozostawił złudzeń, zebrał nadmiary. Bez wiertarki. Pył na stole był najlepszym dowodem na skuteczność korundu. Nooo i resztkami sprayu do felg przykryłem szlifowanie, żeby zapomnieć. Jeszcze przyciąłem listewki 5x5 mm jako wzdłużniki burta/pokład, ale natura postanowiła zakończyć tę zabawę na dziś, posyłając w moją stronę duże krople dzeszczu... Czyżby znak z niebios o rychłym wodowaniu??? Zrobiło się chłodno! Model nie jest już bardzo lekki, co mnie nawet cieszy, bo stał się taki akurat. -

.thumb.jpg.1b11984982b51323ef91c0d999e3a665.jpg)

Airboat drukowany na drukarce 3D

mjs odpowiedział(a) na temat w Poduszkowce i inne pojazdy o dziwnym

Technologia "szycia i klejenia" jest przeznaczona dla sklejki i tutaj taki zamiar był priorytetowy, ale mam sklejkę 3 mm, a ona okazała się za sztywna na dziobie. Stąd metoda zastępcza, czyli z tego co pod ręką było. Ogrom pracy jest, ale ja to lubię. Najważniejsze, by nie myśleć o całości, a tylko o dzisiejszym fragmencie. -

.thumb.jpg.1b11984982b51323ef91c0d999e3a665.jpg)

Airboat drukowany na drukarce 3D

mjs odpowiedział(a) na temat w Poduszkowce i inne pojazdy o dziwnym

Poliester na Epoksyd nie trzyma. Epoksyd na Poliester trzyma. Szpachlówkę Novol da się przykleić na epoksyd poprzez lakier np. poliuretanowy. A nawet spray. I tak zrobię. Kadłub przycięty z farfocli i wygrzany na słońcu oraz wyszpachlowany mieszanką żywicy i Aerosilu. Trochę tego poszło. Jakieś 10 dkg. -

.thumb.jpg.1b11984982b51323ef91c0d999e3a665.jpg)

Airboat drukowany na drukarce 3D

mjs odpowiedział(a) na temat w Poduszkowce i inne pojazdy o dziwnym

No, nie mam 48-gramowej. Dwie warstwy trochę mnie zmęczyły, bo robiłem w zamkniętym pomieszczeniu, ze względu na czujne Szerszenie, które patrolują takie zapachy i gdyby były otwarte drzwi, to zapewne latałyby mi w koło głowy... Cienka tkanina wygładziłaby powierzchnię, ale większa chropowatość jest lepszym podłożem dla szpachli. Roboty będzie więcej. I pewnie najpierw pójdzie żywica z Aerosilem. Tkanina 150 ma "miękką" strukturę, dobrze się układa, wyciska pęcherzyki powietrza. 250-ka jest rowingowa, ma siatkę z płasko sprasowanych wiązek włókien. I daje większą sztywność powierzchni, a o to tutaj też chodzi. Przebieram nogami, żeby już jechać i obejrzeć skorupę. -

.thumb.jpg.1b11984982b51323ef91c0d999e3a665.jpg)

Airboat drukowany na drukarce 3D

mjs odpowiedział(a) na temat w Poduszkowce i inne pojazdy o dziwnym

E 5 w zestawie Z-1, to cena 70 zł./kg. Gdyby zastosować utwardzacz TFF (1 l kosztuje 70 zł.) i żywicę 1 kg za 67 zł., to po przeliczeniu (stosunek E 5 do TFF = 2 : 1) wychodzi 1,5 kg za 102 zł. czyli 68 zł./kg. Havel kg sprzedaje około dwa razy drożej. Coś za coś, nie ma nic za darmo. Polaminowałem kadłub, tkanina rowingowa 250 g/m2, druga warstwa 150 g/m2. I to jest optimum na tej wielkości kadłub. Żywicy poszło 165 g... tkaniny jakieś 150 g. Czyli przybyło dobre 30 dkg. W temperaturze powietrza 30 stopni... Technologia ONE-OFF. -

.thumb.jpg.1b11984982b51323ef91c0d999e3a665.jpg)

Airboat drukowany na drukarce 3D

mjs odpowiedział(a) na temat w Poduszkowce i inne pojazdy o dziwnym

To fakt, że koszty przesyłki są jakie są, ale one dostarczają do blaszaka 100 m od domu. I to jest piękne. Szukałem małego zestawu, znalazłem Epidian 5 + TFF: https://allegro.pl/oferta/zywica-epoksydowa-epidian-5-utwardzacz-tff-i-11896814206, ale za taką samą cenę był Epidian 5 - 1 kg (bez utwardzacza), Z-1 (najtańszy) i tkanina 150 g (3 m2). Teraz trafiłem na E 5 + Z-1 w komplecie za 77 zł., więc to się zaczyna klarować na przyszłość. A jeszcze lepiej jest sięgnąć po puszkę 5 kg... Havel odstrasza mnie cenami, ale będzie trzeba spróbować, bo wszyscy zachwalają. E 5 też zdrożał, kilka lat temu kupowałem po 38 zł./kg. (teraz 67 zł./kg) Z Epidianu robię swoją żywicę do laminowania (Max 2000). -

.thumb.jpg.1b11984982b51323ef91c0d999e3a665.jpg)

Airboat drukowany na drukarce 3D

mjs odpowiedział(a) na temat w Poduszkowce i inne pojazdy o dziwnym

Kadłub piankowy waży 107 g. Dzisiaj dokleiłem sklejkową pawęż, żeby było ładniej i mocniej. Żywica z Olsztyna, utwardzacz ze Szczecina, a tkanina z Krosna. -

.thumb.jpg.1b11984982b51323ef91c0d999e3a665.jpg)

Airboat drukowany na drukarce 3D

mjs odpowiedział(a) na temat w Poduszkowce i inne pojazdy o dziwnym

To jest zaleta pianki, że prawie nic nie waży. Ale trochę gramów tam jest i zanurzenie jest takie, że na rufie linia wodna jest ok. 10 cm od pawęży, a na dziobie jakieś 15 cm. Czyli leży podobnie jak na rysunku, ale trochę wyżej. Zanurzy się napewno, no bo teraz będzie masy przybywać. Dwie przesyłki czekają w blaszaku, z masą do kadłuba. Ciekawy jestem ile tego przybędzie i jak głęboko się zanurzy. Śruba będzie za pawężą, ale wał pod dnem. Nawet jeśli łódka zanurzy się mniej, to śruba wypchnie wodę do tyłu, a tam będzie falochron, który wał wody odbije. Powinno zadziałać. Wciąga ta robota. -

.thumb.jpg.1b11984982b51323ef91c0d999e3a665.jpg)

Airboat drukowany na drukarce 3D

mjs odpowiedział(a) na temat w Poduszkowce i inne pojazdy o dziwnym

Fixło mi się nieco, może dlatego, że taki fotoaparat mam, no i poszło...w bok. Ale co tam, próba wodna jest ważniejsza. Nic nie przecieka! -

A, spróbuj klejem epoksydowym Den Brawen, w tubeczkach. On klei mocno, szybko i dużo materiałów. Myślę, że PLA też sklei. A gdy sklei, to będzie trzymał bardzo mocno. Tu jest 1-minutowy: https://www.bricoman.pl/klej-uniwersalny-epoksydowy-do-napraw-drobnych-2x20ml-176260.html.

-

.thumb.jpg.1b11984982b51323ef91c0d999e3a665.jpg)

Airboat drukowany na drukarce 3D

mjs odpowiedział(a) na temat w Poduszkowce i inne pojazdy o dziwnym

https://www.centrum-paneli.pl/pl/p/Podklad-pod-panele-podlogowe-PLYTA-PIANKOWA-FIX-PRIX-5-mm-/1358 -

.thumb.jpg.1b11984982b51323ef91c0d999e3a665.jpg)

Airboat drukowany na drukarce 3D

mjs odpowiedział(a) na temat w Poduszkowce i inne pojazdy o dziwnym

Celowo, pofalowanie powierzchni trochę pomaga przy wyginaniu, choć może to tylko sugestia. Materiał nazywa się FinePix i jest dość łamliwy (jak wafel), a na dziobie trzeba było nieco podgiąć do belki. Obawiałem się pęknięcia, ale taśma bardzo ładnie trzymała wszystko i nic złego się nie stało. W sumie bardzo wdzięczny budulec, tani i szybki w cięciu i klejeniu. Zobaczymy jak pójdzie laminowanie i szpachlowanie. Wtedy będzie można porównać z drukiem 3D. -

.thumb.jpg.1b11984982b51323ef91c0d999e3a665.jpg)

Airboat drukowany na drukarce 3D

mjs odpowiedział(a) na temat w Poduszkowce i inne pojazdy o dziwnym

Wkleiłem belkę dziobową, która łączy burty na dziobie i podnosi płaty denne. No i trzyma kąt rozwarcia dziobu/pokładu. -

.thumb.jpg.1b11984982b51323ef91c0d999e3a665.jpg)

Airboat drukowany na drukarce 3D

mjs odpowiedział(a) na temat w Poduszkowce i inne pojazdy o dziwnym

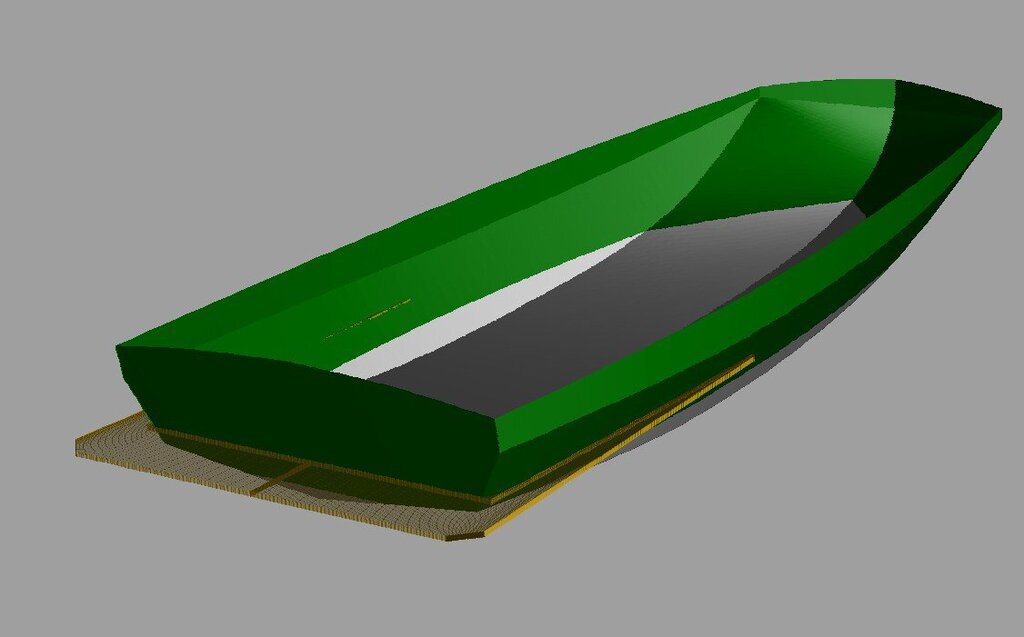

Materiały w drodze, więc kadłub trzeba pokleić do końca, żeby był gotowy na początek tygodnia. Czyli początek sierpnia. -

.thumb.jpg.1b11984982b51323ef91c0d999e3a665.jpg)

Airboat drukowany na drukarce 3D

mjs odpowiedział(a) na temat w Poduszkowce i inne pojazdy o dziwnym

Rozglądając się za żywicą i tkaniną na allegro, dorysowałem falochron rufowy. Jak szaleć, to szaleć. -

.thumb.jpg.1b11984982b51323ef91c0d999e3a665.jpg)

Airboat drukowany na drukarce 3D

mjs odpowiedział(a) na temat w Poduszkowce i inne pojazdy o dziwnym

Jaaaaaaa! Jaki piękny dźwięk! Ale struga! Łooooo! Super napęd. Pełen podziw. Jest smak. -

.thumb.jpg.1b11984982b51323ef91c0d999e3a665.jpg)

Airboat drukowany na drukarce 3D

mjs odpowiedział(a) na temat w Poduszkowce i inne pojazdy o dziwnym

HIPS czyli poliwęglan, tzn. plexi: https://tuplex.pl/katalog-produktow/hips/bialy Ciężar właściwy 1.06 g/cm3 Sklejka: 0,7 g/cm3 Ale laminat p/s, to: 1,25 g/cm3. Dobry pomysł. Silnik waży 340 g. Akumulator żelowy 1340 g. Akumulator 4S1P 20C 5000mAh 520 g. Wał z kardanem: 110 g. Oj, może się zdarzyć, że masa zmieści się w... 2 kg. No, powiedzmy, że w trzech. Bo przyjdzie szpachla. Niemniej jednak, mieczyk chyba się przyda.