-

Postów

1 036 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

9

Odpowiedzi opublikowane przez Marek:D

-

-

Prace w żółwim tempie, ale posuwają się do przodu.

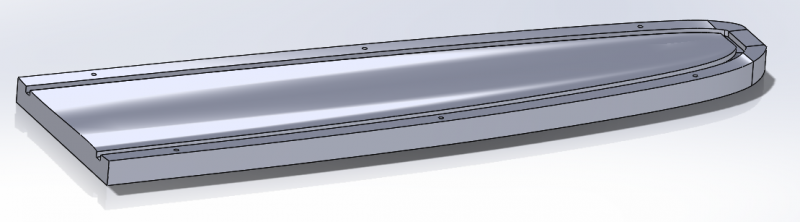

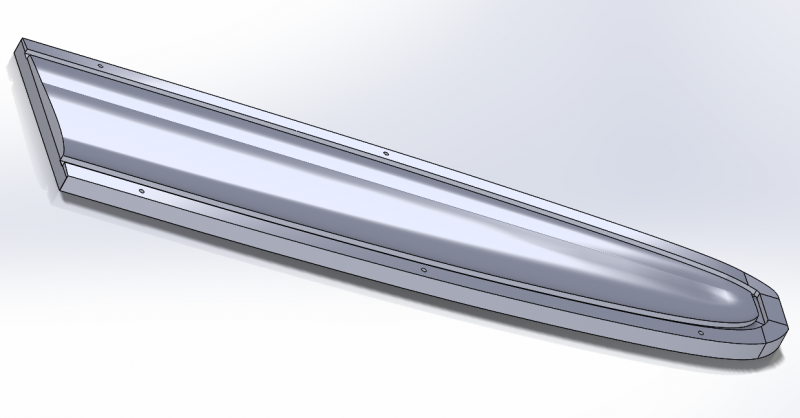

Obecnie zrobiony mam komplet form(żelkot i tkanina od środka). Niestety nie obyło się bez wpadki. Nie wiem kiedy, ale prawdopodobnie źle(niedokładnie) wymieszałem żelkot na jednej połówce z form. Po rozformowaniu zobaczyłem trzy malutkie ślady żelkotu na kopycie co mnie trochę zdziwiło. Na formie było widać delikatne ubytki, ale całość po potraktowaniu rozpuszczalnikiem wyglądała już tylko gorzej. Nie ma sensu próbować poprawić tej jednej formy, ponieważ nawet jak na zewnątrz żelkot wygląda ok, to pod spodem może być miękki i to wyjdzie po ściśnięciu pierwszych skrzydeł. Najbezpieczniej będzie zrobić tę formę od początku. Niestety ostatnio z braku czasu dopadło mnie jakieś roztargnienie i wczoraj przykładowo robiąc laminaty pomyliłem LH160 z L285 i zorientowałem się oczywiście dopiero po zrobieniu całego elementu

Forma do zrobienia na nowo:

A tutaj powierzchnia skrzydeł na formach udanych. Jeszcze bez polerki i zmycia wosku:

-

2w. 400 na zamknięcie poraveru to mało. Będzie ci trzeszczeć przy ściąganiu ściskami. Dołóż jeszcze ze 3-4

Czarku dzięki za podpowiedź, tak też uczyniłem. Przy 2 warstwach miałem problem ze sklejeniem ich dokładnie z poraverem, ponieważ podczas odklejania od tafli szklanej materiał z dwóch warstw potrafił się odczepić miejscami od poraveru. Dlatego dla pewności zerwałem całość, dołożyłem po 4 warstwy i powierzchnię klejenia uzupełniłem żywicą z mikrobalonem. Teraz całość jest bardzo mocna i nie było problemu z odklejaniem się od poraveru. Ponadto po skręceniu ściskami jestem jakoś spokojniejszy, że całość bez problemu wytrzyma.

Przepolerowałem też całość i jestem zadowolony z efektu. Niestety coś się stało z telefonem i jakość zdjęć jest po prostu słaba.

W międzyczasie lakierowane są też formy na skrzydła, które niebawem będą przygotowane do woskowania. Co więcej teraz planuję zrobić inaczej - wstępna polerka rdzeni na sucho tak, aby na pewno nie zniekształcić powierchni profilu(obawiam się, że woda może wniknąć do płyty MDF). Dokładne lusterko zrobię na mokro na żelkocie - zostaną zapewne ryski wpływające na efekt wizualny.

Wstępnie też zbiłem formy celem sprawdzenia poprawności bolców - wszystko jest ok, wchodzi ciasno na wcisk tak jak miało być. Wstępnie ścisnąłem też ściskami i wygląda na to, że powinno być ok.

Przymiarka pokazuje, że widać już jakiś tam postęp.

Jest też otwarcie sezonu. Niestety w 4 rzucie albo puściło serwo, albo coś pękło, bo tuż po wyrzucie model zapikował idealnie pionowo w dół, tak jakby serwo popuściło sprężynkę. Po kraksie wyleciała cała półka z serwami więc ciężko jednoznacznie stwierdzić przyczynę dzwonu. Całość już się klei także niebawem kolejne loty

-

1

1

-

-

Hej.

Posucha w całym dziale DLG, wrzucę coś żeby nie było, że projekt umarł. Niestety przygotowania do ceremonii zmiany stanu cywilnego skutecznie mnie spowalniają, ale robota cały czas idzie do przodu.

Zrobiłem też formy statecznika pionowego, ale wymagają delikatnej polerki, trochę za słabo się przyłożyłem podczas polerki rdzeni z MDFu.

Pierwszy raz pracowałem też z poraverem. Materiał bardzo mi się podoba, prosty w aplikacji, użyłem dwukrotnie większej ilości żywicy niż zaleca producent, bo przy ilości z podręcznika całość była moim zdaniem zbyt sucha. Oczywiście do żywicy dodałem barwnik do farb, żeby dokładnie było widać czy mieszanka jest dobrze wymieszana. Całość genialnie się szlifowała po wyschnięciu i tak przygotowane powierzchnie zamknąłem 2 warstwami szkła 400g/m^ naklejonymi na tafli szklanej.

W międzyczasie powstały rdzenie skrzydeł, na razie surowe. Udało mi się obrobić górne powierzchnie i skleić je ze sobą, aby nadać odpowiedni wznios i przygotować do lakierowania. Zastosowałem 6 stopni wzniosu zgodnie z projektem synergy II, krawędzie płyty MDF zostały zarobione od razu we frezarce, z resztek walających się płyt wiórowych zrobiłem łoże i skleiłem je w całość. Dolne rdzenie zostały wyfrezowane i czekają na dalszą obróbkę i wstępną impregnację. W międzyczasie powstają też ściski do form, które pokażę niebawem.

-

1

1

-

-

-

Czarku tak też dokładnie planowałem zrobić, bo w razie "W" jest nadmiar żywicy na delikatny szlif. A powiedz mi czy nakładaliście nadlewkę strzykawką na natarciu, czy po prostu żywica wypływała z tkaniny?

Twoja metoda zapewne lepiej też wyjdzie na natarciu przy malowaniu całego statecznika na jeden kolor(nie trzeba będzie szlifować farby na natarciu).

-

Skleroza niestety nie boli :/ po polakierowaniu mnie oświeciło i zrobiłem gniazda ręcznie na wiertarce stołowej.

Sam jestem ciekaw jak wyjdzie geometria. Przy odrobinie wprawy w lakierowaniu powierzchnia nie powinna się za bardzo pogrubić, szczególnie uważałem na krawędziach, żeby nie powstały górki na krawędziach gotowego elementu. Za bogato wyszło lakierowanie powierzchni stycznych form, ale po złożeniu wygląda, że będzie ok. Cała reszta wyjdzie w praniu.

Dziś rozformowałem wczoraj zrobione formy statecznika poziomego. Jestem zadowolony z efektu, myślę, że będzie ok. Popełniłem drobny błąd(albo to technologicznie nieuniknione) jeżeli chodzi o plastelinę. Chyba nie zebrałem nadmiaru idealnie i powstał lekki dołek widoczny po przyłożeniu prostego elementu(dosłownie mikro prześwit widoczny pod światło).

Formy zrobiłem następująco:

W pierwszej fazie żelkot. Trochę dałem ciała z tym, że nie podgrzałem go na elementcie przy wężyku, bo powstały mikro pęcherzyki powietrza. Nie będzie to miało wpływu na ostateczny wyrób, ale nie powinno się zdarzyć. Następnie po wyschnięciu położyłem 3 warstwy tkaniny 80g/m^, żywicą z mikrobalonem wypełniłem ostre załamania, po czym nałożyłem 6 warstw tkaniny szklanej 400g/m^ i jedną warstwę ścinków zbieranych przez jakiś czas.

Ogólnie mam prośbę do doświadczonych w temacie kolegów. Narysowałem już rdzenie do frezowania(115% wysokości profilu docelowego), ale nie do końca wiem czy w statecznikach robicie dodatkowo żywicę z mikrobalonem na połączeniu połówek przy krawędziach? Czy na rdzeniu styrodurowym naklejacie dodatkowo na natarciu kawałek tkaniny(tak jak robiłem w metodzie mylarowej)? Czy tkaniny na formie są docinane idealnie na styk, czy robicie z nadmiarem(wychodzi profil z wysta i na koniec szlifujecie natarcie? Na Yt widziałem właśnie taką metodę.

-

Prac ciąg dalszy.

Po lakierowaniu całość została wypolerowana na błysk. Najlepszą i najprostszą opcją byłoby położenie cienkiej warstwy lakieru, ale niestety obecne warunki mi to uniemożliwiają. Tak wygląda różnica po polerce:

Następnie położyłem 10 warstw miękkiego wosku, wbiłem kołki ustalające z nierdzewki, i zrobiłem ścianki z mylaru. Nałożyłem zelkot i formy dojrzewają do tkanin oraz zasypania całości żywicą z poraverem. Patent z rurką na końcu i plasteliną podpatrzyłem w wątku Czarka.

-

Czy możesz pochwalić się, na czym były frezowane te mdfy? ;-)

Z tego co pamiętam KIMLA chyba z rodziny BFN. Modelu nie pamiętam.

Dziś kolejny dzień prac. Po wstępnej impregnacji przystępuję do szlifowania. Postawione "włoski" z MDF najlepiej zbiera się papierem na gąbce. I tutaj polecam zainwestować w dobry papier w sklepie z artykułami lakierniczymi do aut. Wg mnie najlepsza marka to INDASA, ja używam gąbek do finiszu. Są dosyć sztywne, ale do takich płaskich powierzchni nadają się idealnie. Co do wszelkich zagłębień, skomplikowanej geometrii polecam włókninę ścierną o gramaturze powyżej 400. Taka włóknina nie zniszczy(nie wejdzie nam za głęboko w materiał), natomiast idealnie zbierze wspomniane włoski.

Po zeszlifowaniu czas na lakier. Gdybym akurat nie miał pod ręką nic, to zapewne kupiłbym czarny lakier akrylowy samochodowy. Szkoda mi wywalać kasę, bo akurat mam całą puszkę bezbarwnego, dlatego pomalowałem tym co było w szafce

Oczywiście malowałem pistoletem troszkę za bogato, ale tak, żeby spokojnie sobie to spolerować. Oczywiście są drobne niedoskonałości wynikające z osiadającego kurzu, ale zupełnie się nimi nie przejmuję, bo znikną przy pierwszym dotknięciu papieru ściernego. W tym tygodniu na pewno nie znajdę czas aby coś podziałać, dlatego postanowiłem dać grubszą warstwę lakeiru, niech się spokojnie i solidnie utwardzi, żeby nie było problemów z polerowaniem.

Oczywiście malowałem pistoletem troszkę za bogato, ale tak, żeby spokojnie sobie to spolerować. Oczywiście są drobne niedoskonałości wynikające z osiadającego kurzu, ale zupełnie się nimi nie przejmuję, bo znikną przy pierwszym dotknięciu papieru ściernego. W tym tygodniu na pewno nie znajdę czas aby coś podziałać, dlatego postanowiłem dać grubszą warstwę lakeiru, niech się spokojnie i solidnie utwardzi, żeby nie było problemów z polerowaniem. -

Artur zagęszczaj ruchy, bo jak tylko skończę swoje f3k biorę się za większe zabawki i Cię przegonię! Nie wiem tylko czy z silnikiem czy na wyciągarkę ????

-

Sebastian, bardzo cenna uwaga

Mój akurat jest zrobiony z tego na fronty, zapomniałem o tym wspomnieć.

Mój akurat jest zrobiony z tego na fronty, zapomniałem o tym wspomnieć.Jarku, Ja byłem tylko składaczem. To model autorstwa kolegi Sławka ADW, rozp. 1600mm, leżał u mnie 4 lata aż wypadało go skończyć. Szkoda mi było zaczynać relację, bo miałem już model oklejony i pracowałem już tylko nad detalami typu maska, kabinka, montaż wyposażenia, podklejanie magnesów w silniku itp. Waga do lotu wyszła znośna, 2700g do lotu. Mam nadzieję, że na wiosnę go oblatam

,

-

Cześć!

Po dłuższej przerwie oczywiście działam dalej. Niestety natłok pracy skutecznie mnie spowolnił i na pierwszą wiosenną termikę raczej nie zdążę, ale trzeba się streszczać.

W międzyczasie przygotowań do frezowania zrobiłem porządne ściski do form. Oczywiście w ramach oszczędności udałem się na pobliski złom i wyciągnąłem profile prostokątne, które mi najbardziej odpowiadały. Koszt ok 30zł nie nadszarpnął mojego portfela a na pewno spełni swoje zadanie. Zacząłem od oczyszczenia z rdzy, pocięcia i sfazowania krawędzi tak, aby nie pokaleczyć łapek w przyszłości.

Po wszystkim na całość położyłem podkład, który akurat leżał w szafce, aby z czasem nie brudzić rąk przy każdym dotknięciu profili.

Z jednej części ścisku na stałe będzie wystawać pręt gwintowany(przykręcony nakrętkami). Pozwoli to podczas skręcenia skrócić czas, bo wystarczy skręcić nakrętkę z jednej strony, bez potrzeby przytrzymywania pręta/śruby z drugiej strony.

Następnie wyfrezowaliśmy z MDFu dwie pary form na stateczniki. Ogólnie jestem bardzo zadowolony, przy pierwszym frezowaniu była lekka wtopa i musiałem delikatnie podszpachlować brzeg, ale to kosmetyka. Frezowanie wyszło jak dla mnie super.

Oczywiście wiem, że MDF nie jest idealnym materiałem na formy, ale jest tani i przy opanowanej technologii efekt jest na prawdę zadowalający. Całość została dziś porządnie polakierowana(początkowo MDF pije lakier baaaaardzo chętnie i nie należy mu tego żałować).

Nie reklamuję konkretnej marki lakieru, ale podzielę się z Wami radami, które przerobiliśmy już na wielu elementach.

MDF jest materiałem dosyć wrednym i miękkim na samym początku, po frezowaniu zostają włoski i drobne niedoskonałości. Warto też wspomnieć, że dużo lepiej jest skleić dwie-trzy warstwy cieńszej płyty niż frezować z jednej grubej. A to dlatego, że gęstość MDFu maleje w kierunku środka płyty i warto tego przestrzegać.

Odnośnie lakieru polecam ten ze zdjęcia z jednego powodu - jego rozpuszczalnik jest niegroźny dla płyty MDF. Lakiery wodne, pouliretanowe, cellulozowe potrafią tak spenetrować materiał, że w niektórych miejscach materiał napuchnie i powstają niepotrzebne górki. Walczymy o dobrą precyzję, dlatego tego unikam, lakier wskazany jest na bazie jakiejś benzyny??(tak sądzę po zapachu). Nie penetruje zbyt głęboko MDFu, tworzy twardą powłokę i idealnie stawia włoski MDF i co najważniejsze nie powoduje powstawania "górek" o których wspominałem.

Po wyschnięciu lakieru oczywiście element idzie do szlifowania i planuję położyć lakier akrylowy(myślałem o czarnym, bo łatwiej byłoby wyłapać błędy), ale jeszcze zobaczę, bo w szafce mam całą puszkę lakieru samochodowego bezbarwnego, który prawdopodobnie zużyję. Odnośnie szlifowania - jak będę to robić to też opiszę swoje triki, które ułatwiają pracę i nie niszczą precyzji geometrii elementu

-

Łukasz wszystko jest do odratowania. Miałem podobne problemy z lotkami skrzydeł w benzyniaku, ciężko było okleić tak, żeby folia była pięknie napięta opalarką i nie zwichrować całości. To w 90% wina oklejania i folii która ściągnęła konstrukcję.

Moja metoda jest następująca:

Biorę ster i patrzę w którym kierunku się odkształcił. Rękoma stanowczo staram się nagiąć(mocniej niż docelowo) statecznik i patrzę, gdzie marszczy się folia. Przydaje się dodatkowa para rąk. Wtedy powstałe zmarszczki usuwam opalarką bądź żelazkiem(opalarka jest dobra jak nie mam łączenia kolorów folii, nie wiem jaką metodą łączyłeś kolory, ale na początek bezpieczniej będzie żelazkiem. Czynności powtarzamy w zależności od wprawy kilka razy. Całość jest spokojnie do wykonania, trochę cierpliwości i pracy a efekt będzie taki jak oczekujesz. Pamiętaj, żeby skręcać w rękach cały statecznik(łapiąc za końce), robiąc to punktowo wyjdzie Ci falbana na krawędzi spływu.

Powodzenia i daj znać czy pomogło.

-

Czarku, dzięki za podpowiedzi, zastosowałem się i zrobię większy statecznik poziomy.

Skompletowałem już materiały na formy i przyszła przede wszystkim pianka, którą planowałem dać na skrzydła. Niestety jest dużo za ciężka i jest na tyle twarda, że nie ma opcji ścisnąć jej w formie. Nada się na wypełnienie dźwigara do jakiegoś modelu, ale w DLG raczej nie będzie miała zastosowania... Z dobrych wiadomości - udało mi się znaleźć firmę, która sprowadzi mi styrodur z URSy, dokładnie taki jak chciałem. Myślę, że temat ruszy pod koniec stycznia, jak będę już miał gotowe wyfrezowane pozytywy. Wtedy pomyślę nad tygodniowym urlopem i solidną pracą nad formami.

Paweł na zbocze zrobię coś większego, powyżej 3m. Siedzi mi jeszcze w głowie taki projekt, ale to dopiero po skończeniu DLG.

Na razie udało mi się pokończyć zaczęte wcześniej projekty na przyszły sezon, planuję trochę wrócić do latania silnikowego i akrobacji. W przerwie pomiędzy termiką na rzutki

a dziś czas na modelarni to sama przyjemność

a dziś czas na modelarni to sama przyjemność

-

A ten Herex to nie jest czasem Airex https://shop1.r-g.de/list/Sandwich-Werkstoffe/Hartschaeume/Airex-

Airex tez odksztalcisz palcami,obrabia sie lepiej to fakt,ale styrodur duzo tanszy

Masz rację Wiesiu. Największym moim problemem jest dostępność dobrego materiału, styrodur z Ursy w mojej okolicy dostępny jest tylko na zamowienie a koszt paczki to jakieś 600 zł(min. zamówienie to 1m^3). Myslalem tez o podróbie rohacellu, cena jeszcze nie była straszna, ale zamienienie arkusza min. 2,5x1,25m z tego co pamietam(koszt ok 800zł). Odnośnie Airexu(havel używa określenia zamiennie) mogłem kupić arkusz 1x0,5m który kosztował mnie 60zl więc jeszcze nie ma tragedii Tak jak mówię na początek zrobię skrzydła ze szkła i porównam piankę do styroduru ktory posiadam. Wtedy podejmę ostateczną decyzję co wybrać. Mój styrodur jest raczej "gumowy" w obróbce a pianki przekładkowe które posiadam są raczej twarde i w obróbce przypominają pumeks, który kruszy się przy obróbce a nie ciągnie.

Ogólnie rzecz biorąc jeszcze poszukam innych dostawców, bo gęstość herexu 60kg/m^3 jest trochę duża, w porównaniu do lekkich styrodurów(ok 30kg/m^3) a nawet tych twardych (30-45kg/m^3). Zakładając, że skrzydło ma objętość 0,96dm^3 sam rdzeń na lekkim styrodurze będzie ważył ok 30g(poprzednie gotowe skrzydło ważyło na gotowo 96g) a na ciężkiej piance z Airexu ok 58g. Daje to 28g różnicy, ale mam nadzieję że wytrzymałość będzie dużo większa. Będę w prototypie próbować zrobić też dźwigar z nawijanego węgla. Chcę zobaczyć czy w formie mocno będzie widać "odbicie" dźwigara na finalnej powierzchni i wtedy zdecyduję jak zrobię ostatecznie.

-

Miło usłyszeć ciepłe słowa

Robota zaczęła się trochę słabo, bo po laminowaniu zapomniałem sprawdzić temperaturę na piecu(było 50 albo 60 stopni) co niestety było destrukcyjne dla miękkiego wosku który zastosowałem. Forma miejscami przykleiła się do kołeczków i niestety musiałem ją zniszczyć, żeby wydobyć to co trzeba.

Nie ma tragedii, mam pozytywy więc foremki podrobię w międzyczasie.

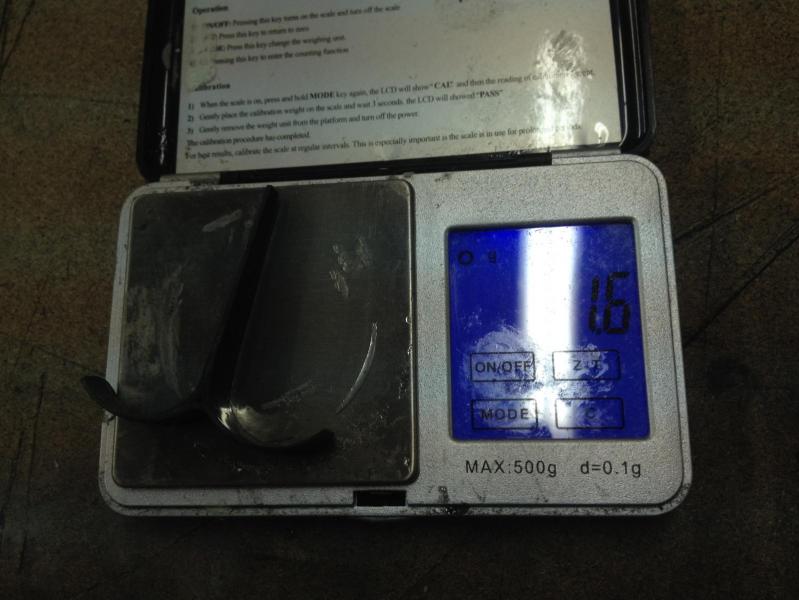

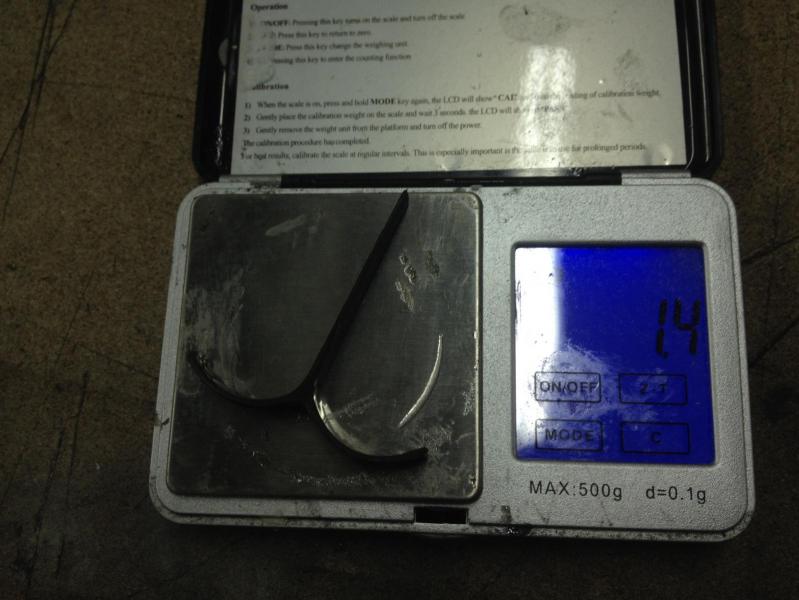

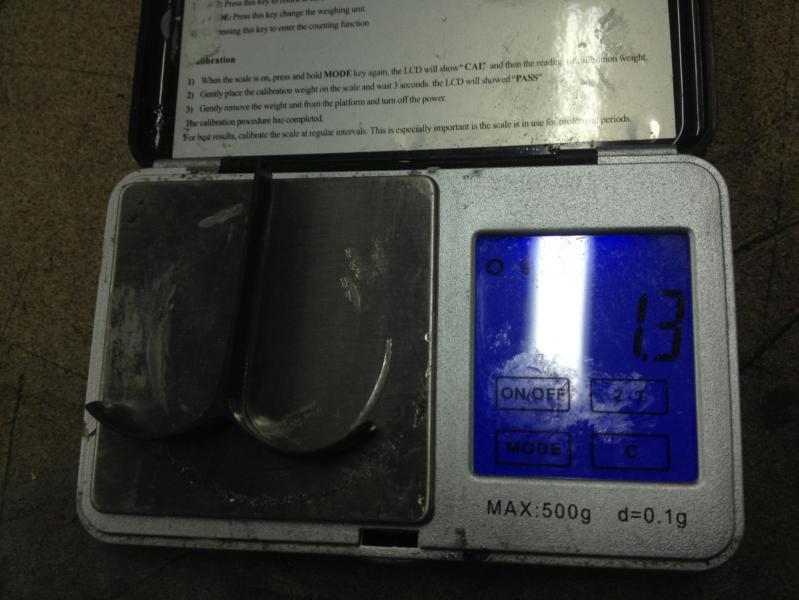

Kołeczki wyszły fajnie, jestem zadowolony z efektu. Wyciąłem 4 sztuki i zrobiłem 4 różne szerokości, żeby zobaczyć który najlepiej będzie leżał w palcach - 10,9,8 i 7mm. Ważą odpowiednio 1,6g; 1,4g; 1,3g; 1,1g. W poprzednim modelu miałem ok 11mm i uważam, że było za szeroko. Optymalnie dla mnie leży 9mm, 8 też jest ok, ale boję się, że podczas łapania może kaleczyć pazurki. Warstwy laminatu też są ok, można ewentualnie dodać po jednej warstwie węgla jednokierunkowego.

Przygotowałem już płyty MDF do frezowania(wiem wiem, powiecie, ze to za mało dokładne, ale mamy już obcykaną obróbkę i efekty są zadowalające), zamówienia z materiałami też powoli spływają. Zdecydowałem się na zastosowanie poraveru zamiast piasku do piaskowania jak w formie kadłuba, ponieważ boję się, że nie podniosę formy i nie będę w stanie wsadzić jej do pieca(zamierzam zrobić skrzydło w jednym kawałku).

Nowość jaką zamierzam wprowadzić to pianka z Herexu na skrzydła. Poprzednie skrzydło było zrobione ze styroduru i dla mnie było za miękkie - pod palcami z czasem potrafiło się odkształcić. Model na razie planowany jest tylko co celów rekreacyjnych dlatego jest to dla mnie istotna cecha.

Ponadto kończę rysowanie, mam już gotowy statecznik pionowy, skrzydła i zostało mi narysować statecznik poziomy. Front robót jest, ale muszę poczekać na czas, aż zwolni się maszyna i operator. Najwięcej trudności sprawiło mi dokładne wytyczenie płaszczyzny podziału profili ze względu na zwichrzenie geometryczne. Ale nie ma rzeczy niemożliwych

Czarku co masz na myśli, żeby zrobić większy statecznik? Planowałem coś na bazie HT22 albo V2 - znalazłem odniesienie w projekcie synergy II. Z tego co udało mi się wyczytać, to optymalny statecznik byłby ok 2dm^. Z tego co widziałem w Twoim Hero macie 2,2dm^, z tym że u mnie będzie trochę większe ramię(mam dłuższy kadłub).

-

Cześć!

Jako, że sezon na latanie dla mnie się skończył i jest trochę czasu wolnego to czas wziąć się za kontynuację projektu DLG.

Trzeba go było jakoś nazwać - więc stwierdziłem, że imię mojego nauczyciela i mentora modelarstwa, którego 3 lata temu pokonał nowotwór będzie hołdem dla wiedzy, którą chętnie się ze mną dzielił i mi pomagał.

Założenia:

- wykorzystać kadłub z poprzedniego projektu - sprawdził się idealnie,

- wyższe prędkości modelu oraz wyższa wysokość wyrzutu(po podglądaniu zawodów byłem w szoku, że modele lecą tak wysoko) - stwierdziłem, że najlepiej będzie skorzystać ze sprawdzonego projektu - Synergy II

- stateczniki oraz skrzydła z formy - odbiję negatywy z wyfrezowanych form pozytywowych.

Na chwilę obecną kończę rysowanie skrzydła, statecznik mam gotowy i w najbliższym czasie będę brać się za frezowanie. W międzyczasie zrobiłem kilka kołeczków prototypowych z różnymi rozmiarami, promieniami pod palce, kołeczki asymetryczne. Mimo wszystko wróciłem do tego, że jak dla mnie w palcach leży kołek symetryczny, o dużym promieniu uchwytu(dużo łatwiej go złapać) i o zaokrąglonym kształcie, który nie kaleczy palców.

W związku z tym po próbnikach powstała wstępna forma, która została obrobiona(zdjęcia przed szlifowaniem i polerką). Zdecydowałem się na zrobienie foremki w kształcie klina tak, aby równomiernie docisnąć wszystkie elementy. Za gniazdo służy klocek z drzewa klonowego.

Na pierwszy ogień poszły następujące materiały:

- na każdej foremce nałożyłem 1 warstwę 45/45 węgla 200g/m^ jako zamknięcie oraz po 3 warstwy węgla jednokierunkowego 125g/m^.

Obecnie forma schnie w piecu i po nowym roku zobaczę jak to wyszło.

Mam za to jedno pytanie odnośnie regulaminu F3K, które mnie niebywale nurtuje:

Czy rozpiętość maksymalna modelu liczona jest w rzucie czy w rozwinięciu? Czy uwzględnia się najdalej wysunięte elementy typu kołeczek? Nie mogłem znaleźć takiej informacji, a jest to dla mnie dosyć istotne.

-

1

1

-

-

Zwilż elementy klejone i rozpyl delikatnie wodę(najlepiej podprowadzić od kobity taką butelkę do mycia szyb) na wyciśnięty wczesniej soudal. Odczekaj chwilkę i dopiero zacznij klejenie. Klej lepiej wnika i mniej się pieni( piana jest twardsza). Sposób sprawdzony w boju, nauczył mnie majster jak dorabiałem sobie w stolarni.

-

Artur, obawiam się, że Czarek może mieć rację.

Ja w swoim DLG miałem ściankę formy wysokości 5cm, a całość zasypałem żywicą zmieszaną z piaskiem(miałem przesiany piasek do piaskowania, który był tani i sprawdził się idealnie).

Przy 6 barach miałem skręconą formę dwoma sklejkami 12 albo 18mm gdzie śruba była co ok 12cm M8. Nawet sobie nie wyobrażasz jaką nerwówkę miałem jak pompowałem formę, słychać było tylko co jakiś czas jak sklejka "strzyka".

Dlatego do skręcania trzeba będzie zrobić ściski z kształtowników metalowych, ale wtedy potrzebna jest duża sztywność formy.

-

1

1

-

-

Fajny opis, dodam od siebie, ze z wypadającym włosiem można sobie poradzić rzadkim CA. Wystarczy zakropić go przy nasadzie pędzla ????

-

Bartku, miałem na myśli raczej odniesienie temperatur. Z HIPSem za dużo nie miałem do czynienia, ale chodziło mi bardziej o odniesienie nagrzewania , może tutaj tkwi problem

-

Dziękuję Sławku za cenne uwagi, teraz wnioskuje, że miałem za niską temperaturę bo 160 z termoobiegiem, ale hips u mnie najpierw zwiodczał na sekundę od włożenia do piekarnika, a potem się napiął i taki już zostawał i taki nakładałem na kopyto. Ile czasu powinien hips być w piekarniku?

Z termoobiegiem temperaturę trochę podbija, sprawdziłem jak grzałem łożyska w piekarniku termometrem do mięsa. Przeważnie na termoobiegu pokazywało 20 stopni więcej niż zadeklarowane, sprawdziłem na dwóch sprzętach.

-

-

Podrzuć mi adres na PW, mam wszystkie trzy części. Niestety Twoja skrzynka nie działa.

-

Wyszło bardzo fajnie. Dostałem mail w sprawie kabiny i powiem tak: vivaku z Warszawy jeszcze nie wywiozłem,całą resztę czyli pompę, stół itp już tak. W Ostrowcu będę najwcześniej za 3 tygodnie więc może wtedy się to uda zrobić. Chyba że wyślę Ci kopyto pod warunkiem że do mnie wróci. Kiedyś wysłałem kopyto do większego su 29 i już do mnie nie wróciło ( pozdrawiam osobę która go nie zwróciła)

Sławku czuję się troszkę wywołany do tablicy

. Niestety w owym czasie trochę się pozmieniało i odłożyłem modelarstwo na dłuższy czas, tak samo jak mój niedokończony projekt tłoczenia... Kopyta nie nadawały się na zrobienie formy z laminatu, więc mam nawet dwuczęściowe kopyto wyfrezowane z MDFu specjalnie do SU, ale leży na szafie i się kurzy, podobnie jak sam model.. Kopyto kabiny wyfrezowałem i wysłałem gdzieś w Polskę w zamian za wytłoczenie mi kabiny i gotową maskę. Odezwij się do mnie na PW, całość czeka u rodziców i bez żadnego problemu odeślę Ci kopyta. Publicznie przepraszam za zaistniałą sytuację, ale uważam, że lepiej przyznać się do błędu i postarać się załatwić sprawę po ludzku.

. Niestety w owym czasie trochę się pozmieniało i odłożyłem modelarstwo na dłuższy czas, tak samo jak mój niedokończony projekt tłoczenia... Kopyta nie nadawały się na zrobienie formy z laminatu, więc mam nawet dwuczęściowe kopyto wyfrezowane z MDFu specjalnie do SU, ale leży na szafie i się kurzy, podobnie jak sam model.. Kopyto kabiny wyfrezowałem i wysłałem gdzieś w Polskę w zamian za wytłoczenie mi kabiny i gotową maskę. Odezwij się do mnie na PW, całość czeka u rodziców i bez żadnego problemu odeślę Ci kopyta. Publicznie przepraszam za zaistniałą sytuację, ale uważam, że lepiej przyznać się do błędu i postarać się załatwić sprawę po ludzku.PS powodzenia w budowie, ja moje SU oglądam za każdym razem jak jestem u rodziców i chyba niedługo postaram się dokończyć projekt.

Co do temperatury piekarnika warto zaopatrzeć się w miernik(nawet taki do mięsa). Sam termoobieg potrafi podbić temperaturę o 20-30 stopni - wiem bo grzałem łożyska przed osadzeniem na wał.

Rysio - czyli kontynuacja produkcji DLG

w DLG/HLG

Opublikowano

Post pod postem.

Trochę czasu minęło, ale prace idą cały czas do przodu. Zrobiłem nową połówkę formy, pozamykałem wypełnieniem i tkaninami, dokończyłem ściski, wypolerowałem i całość jest teraz woskowana.

Mam plan w pierwszej kolejności zrobić z tkaninki szklanej w worku takie "nakładki" na formy - powycinam w nich wzorki i będą służyły jako szablony do malowania natryskowego.

Ogólnie jestem zadowolony, chociaż struktura MDFu pokazała delikatne dołki, których już nie będę poprawiać. Do amatorskiego latania w zupełności powinno wystarczyć.

Dodatkowo skończyłem pracę nad modelami rdzeni, teraz tylko zrobić pliki pod CNC i jak wszystko dobrze pójdzie to w przyszłym tygodniu będę próbować wycinać pierwsze rdzenie statecznika poziomego. Jestem ogromnie ciekaw jaki będzie efekt. Zmieniłem telefon i zdjęcia są słabszej jakości, wybaczcie.