-

Postów

3 554 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

18

Odpowiedzi opublikowane przez Pioterek

-

-

Myślę że same kieszenie wystarczą, silnik nie będzie pracował na pełnej mocy.

-

-

A czy będą i gdzie otwory wylotowe do chodzenia silnika ?

Maska wygląda bardzo ładnie

-

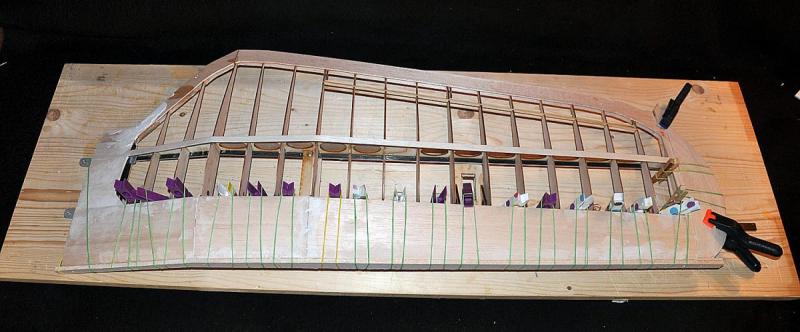

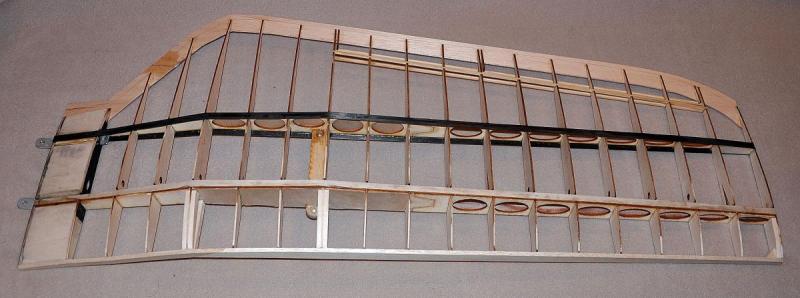

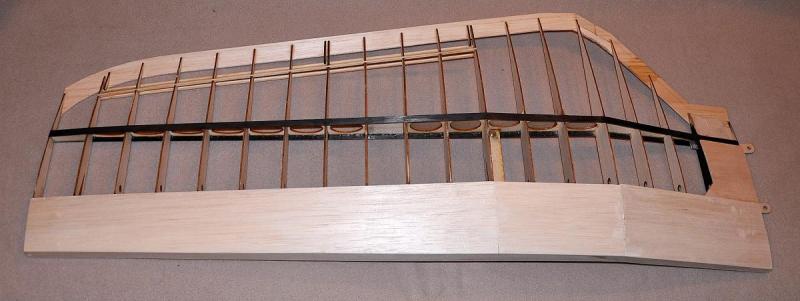

Skrzydło cd.

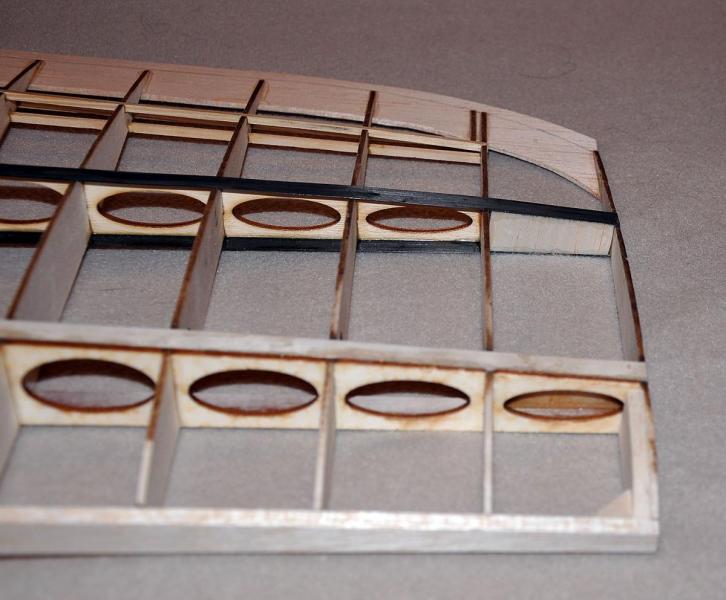

Mocowanie listwy natarcia i zakończenie skrzydła:

Zachowanie liniowości skrzydła z końcówką:

Przed klejeniem dobrze przymierzyć jest łączone elementy i zakołkować je wstępnie w wymaganych pozycjach. Potem rozłożyć konstrukcję posmarować klejem i ścisnąć Do kołkowania można używać drewnianych wykałaczek lub patyczków fi=2 mm używanych przez Panie do łączenia np. koreczków śledziowych.

-

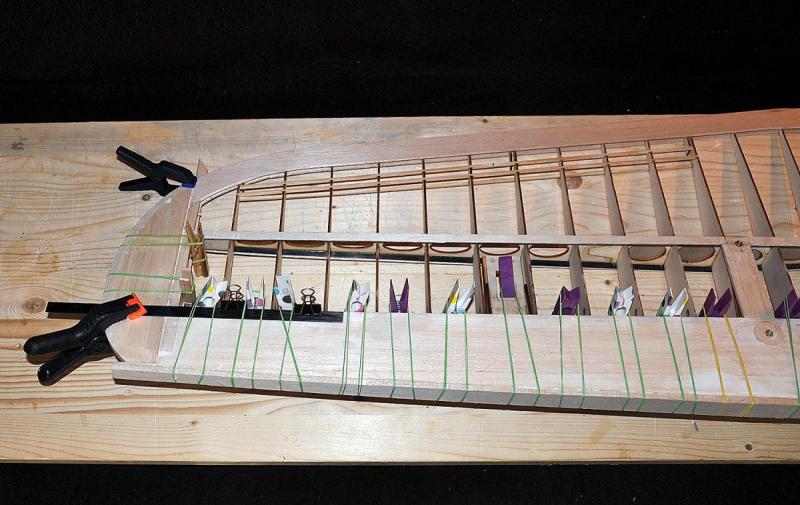

Kilka zdjęć z "produkcji" drugiego skrzydła:

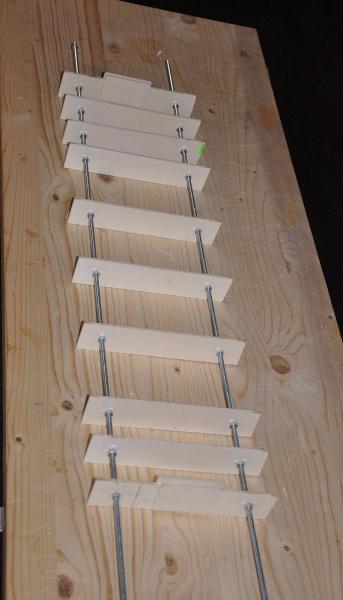

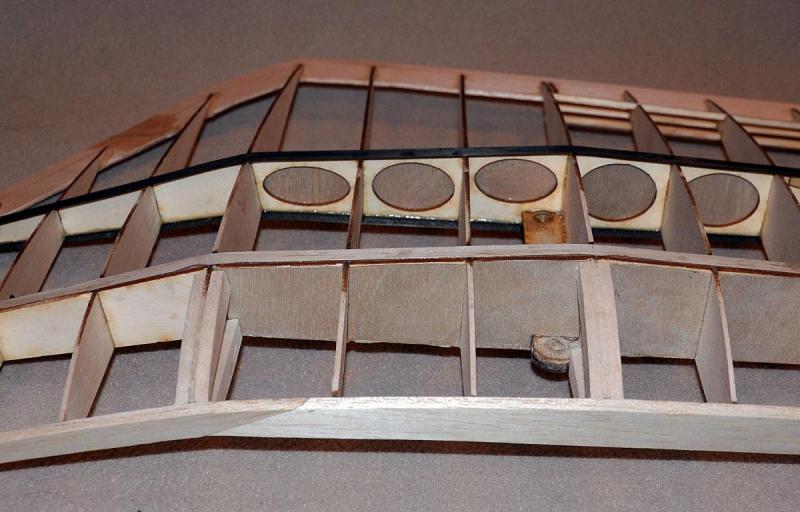

Bardzo wygodnym w montażu skrzydeł okazał się stelaż zrobiony z dwóch prętów gwintowanych M5 i pasków sklejki liściastej 3mm. Trochę było roboty z ustawieniem odpowiednich odległości (śrubkowanie) ale potem już wszystko zagrało. Na końcach stelaża wkleiłem płytki ustalające krańcowe żebra. Stelaż umożliwił mi również nadanie odpowiedniego skręcenia końcówki skrzydła.

Skrzydło na stelażu:

Do skrzydeł przygotowałem kilka elementów ułatwiających ich późniejszy montaż:

Krawędź spływu skrzydeł jest laminowana w środku. Są to dwie warstwy bardzo cienkiej maty szklane i Epidian 53.

Po za laminowaniu wszystkie klamerki jakie mam użyte do zaciśnięcia krawędzi spływu.

-

Piotr wykonał dźwigary bardzo prawidłowo, zarówno pod względem doboru materiałów jak i koncepcji mechanicznej. Ja również wykonuję dźwigary w podobny sposób i jak do tej pory wszystkie spełniały swoją rolę zgodnie z przeznaczeniem (np. w modelu Fokker Dr1, skala 1:2,3 zastosowanie rowingu węglowego pozwoliło na wykonanie lekkich i wytrzymałych dźwigarów - a jest ich tam trochę

)

)Jedyne moje zastrzeżenie do tych, którzy wycinają zestawy do montażu: w jakim celu wycina się otwory w wypełnieniach między pasami dźwigara? oszczędności wagowe są bliskie zeru a otworowanie zupełnie niszczy strukturę wypełnienia pod wzgledem wytrzymałości. Wypełnieniem powinny być pasy balsy BEZ OTWORÓW z kierunkiem słojów prostopadłym do płaszczyzny pasa dźwigara.

Nota bene:

Bardzo ciekawie konstrukcyjnie pod względem dźwigarów był wykonany płat nośny samolotu Bf-109: posiadał dwa dźwigary zamontowane do kadłuba za pomocą dwóch przegubów, których sforznie były do siebie prostopadle. Tak więc jeden dźwigar pracował na zginanie a drugi na skręcanie. Rozwiazanie było lekkie i wytrzymałe.

Z tymi wycięciami w dźwigarach to nie jest takie proste. Dźwigary w modelu PZL muszą mieć słoje wzdłuż bo do nich dogina się na siłę pasy sosnowe (tak przewidział J.Suchocki). Oczywiście jak zastosujemy pasy laminowane to wtedy masz rację kierunek słojów juz jest obojętny i bez niepotrzebnych wybrań. Zestawy KIT nie zawsze są przemyślane wytrzymałościowo i dlatego ich producenci mogą skorzystać z naszych relacji doskonaląc produkt - oczywiście jak zechcą

-

Taśma jest cięgnem, więc nie ma wytrzymałości na ściskanie. Cała nadzieja w kleju, który zapobiegnie wyboczeniom. Na tak skonfigurowanym skrzydle (załamania) to nie wiem...

W depronach stosowana jest taśma pionowo. Pracuje na zginanie, a wyboczenie kontroluje depron. Wytrzymałościowo bardzo rozrzutna konstrukcja

Przyjmuję wasze wyjaśnienia, lecz nie przekonują mnie. Węgiel tak, pod warunkiem zapewnienia pełnej współpracy.

Węgiel i depron to dwa zupełnie inne materiały. Jeden o sile prawie stali drugi jak mocniejszy papier. Dlatego trudno jest budować mocne węzły w takiej mieszanej konstrukcji.

Węgiel ze sklejką lub drewnem współpracuje o dużo lepiej. Trudno porównywać doświadczenia między konstrukcjami depronowymi a drewnianymi a na pewno wyciągać z tego uproszczone wnioski.

W moim pasie dźwigara węgiel i sklejka stanowią jeden kompozyt w postaci płaskownika 4x10mm i trudniej go wyboczyć niż listwę sosnową a przecież ten pas jest jeszcze mocowany po całej długości dźwigara.

Płaski rowing węglowy ma jeszcze jedną wadę lubi łatwo dzielić się na pojedyncze włókna. Dlatego przy postawieniu jego w płaszczyźnie pionowej i poddaniu zginaniu spowoduje się rozczepianie jego włókien. Oczywiście w modelach styropianowych są to zupełnie nie istotne siły nie mające żadnego wpływu na ten materiał, ale opisywany tu PZL w powietrzu może przy akrobacji ważyć w przeciążeniu 30 i więcej kg a to już ma znaczenie..

Dobrze że zabrałeś głos, ożywiłeś ten temat.

-

z tym zadnej to mocno przesadzil kolega; w depronach i innych piankach weglowe profile regularnie stosuje sie celem poprawy sztywnosci kadluba, tutaj dodatkowo sa klejone do zeber co zapobiegnie wyboczeniu. Osobiscie chyba bym tam raczej drewno dal (wydaje mi sie ze dwa dzwigary z mocnikami to wystarczajaca sztywnosc dla takiego skrzydla a ewentualny problem to spora roznica sztywnosci elementow) ale ten wegiel wielkiej szkody nie czyni; ciekawe jak sie oklei....

Węgiel klei się tak sobie. Dlatego powierzchnie klejone trzeba dobrze zmatowić jeżeli trzeba i to i oddtłuścić i kleić dobrym klejem o możliwie dużej powierzchni. Dlaczego dałem drugi dźwigar węglowy opisałem w #301

-

Możesz mi naświetlić, czym kierowałeś się dając wzmocnienia z płaskownika węglowego? Drewno ma wyższą wytrzymałość na rozciąganie, niż na ściskanie (masz z przodu)

Taśma węglowa nie ma na ściskanie żadnej wytrzymałości. Nie rozumiem tego.

Dlaczego twierdzisz że taśma węglowa ma różną wytrzymałość na ściskanie i rozciąganie. W pracy dźwigara skrzydła zawsze jeden pas jest sciskany a drugi rozciągany. Taśma węglowa ma wzdłuż włukien wytrzymałość bliską stali więc cu tu porównywać ją z drewnem.

Domniemam, że przy ściskaniu masz na myśli łatwe wyboczenie cienkiej taśmy węglowej, ale ta taśma jest zamocowana po całej długosci do środników dźwigara więc nie może ulec wyboczeniu, dając bardzo mocne stężenie.

-

Tak to prawda mozna bylo tej blokady kółka nie zakładać a z tymi linkami to bylo zabawy co nie miara dzila na chwile obecna wedlug mnie ok. Ale to jeszcze sprawdzi ekspert na żywo wiesz kto.

Ale kołpaczek śmigła jest łaaadny

-

To juz niedługo caly PZL nabierze finalnego pieknego wygladu skrzydła uzbroić w mechanike i oklejanie niemoge sie doczekac tego widoku a nie wspomne o widoku w locie .

Na loty to zapraszam oczywiście już dzisiaj i bezterminowo i nawet kamera się znajdzie

.

.Ze skrzydłami jest trochę żmudnej roboty, bo to dużo detali do przymieszania i wklejenia - można powiedzieć, że dwa skrzydła wykonać to jak zrobić jeden kadłub. Ale skrzydła wychodzą mi dobrze i będą ładne - trzeba poczekać ze dwa dni na zdjęcia bo chciałbym pokazać bodaj jedno w pełnej krasie. Ale technologię też pokażę.

A po skrzydłach trzeba będzie wykonać kabinę i spasować całość. Dopiero potem oklejanie. Tak że trochę czasu jeszcze minie.

-

W kółku ogonowym nie potrzebna jest górna blokada. No ale już założyłeś więc musi już tak zostać.

O napędzie steru kierunku linkami możesz spojrzeć pod poniższy adres:

http://pfmrc.eu/index.php?/topic/39202-space-walker-ii-ep-16m-seagull/page__st__40

miałem z tym małą przygodę na skutek braku doświadczenia

-

A powiedz mi w jakim celu umieściłeś na skrzydłach adresy e_mailowe, trochę to takie nietypowe zdobnictwo?

Tym bardziej dla makiety

-

slicznie

Dziękuję za ocenę,

Teraz to już sama przyjemność wklejać detale, dopiero skrzydło nabierze wyglądu. Ta połówka z kesonem waży obecnie 380 g. Lotki planuję bez szczelinowe - tak jak zrobiłem to w Prząśniczce.

-

Trochę o skrzydłach:

Poprzez podwójne wygięcie w górnym pasie i pojedynczym wygięciu w dolnym pasie skrzydła PZL, oklejanie skrzydeł kesonem trochę się komplikuje. Zastanawiałem się jak do tego podejść, myślałem nawet żeby zbudować keson z listewek układanych obok siebie, ale w końcu podzieliłem keson zgodnie z podziałem skrzydła, czyli na górnej części na trzy powierzchnie na dolnej części skrzydła na dwie. Oklejanie jest wtedy naturalne bo są to wszystko wycinki powierzchni walca. Żeby przystąpić do oklejania skrzydła kesonem przygotowałem najpierw jego konstrukcję:

Skrzydło przygotowane od oklejenia:

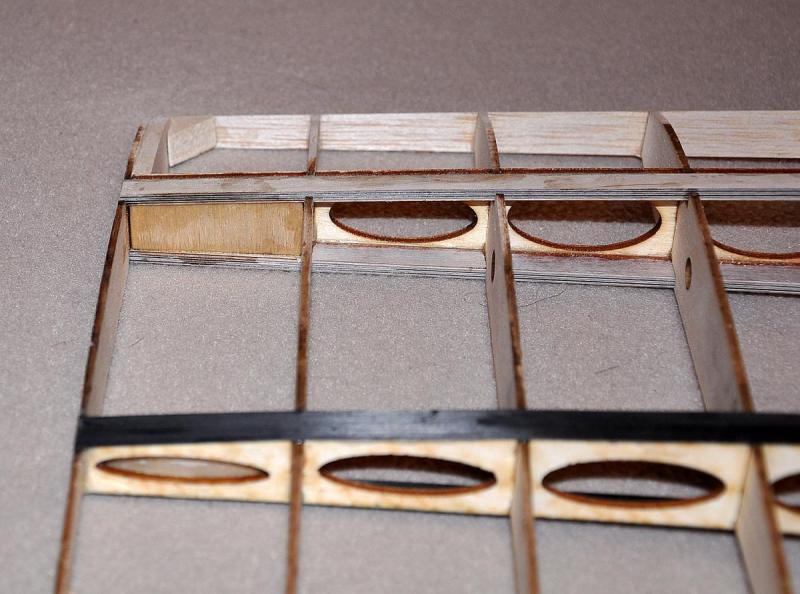

Nakładki na miejsca gdzie będą łączyły się kawałki kesonu na górnej powierzchni skrzydła:

Zamknięcia końcówek pasów dźwigarów:

Nakładki na miejsca gdzie będą łączyły się kawałki kesonu na dolnej powierzchni skrzydła:

Wkładka stężająca pasy dźwigara - pisałem o tym wcześniej moim zdaniem potrzebna

Widoki jednego skrzydła już oklejonego kesonem:

Dzisiaj spokojnie będę mógł zamknąć spływ skrzydła.

-

Na podłodze, zaraz za drzwiami. Nie widziałeś na zdjęciu? Ozdoba to ozdoba

Tak, tylko Ty będziesz chyba demontował zastrzały do transportu. W mojej koncepcji wygląda to tak, że kładę w Lagunie kanapę (wychodzi prawie na płask), kadłub wchodzi do powiększonego bagażnika bez demontowania zastrzałów, skrzydła obok.

W każdym modelu demontuję zastrzały do transportu, żeby sterczące kikuty czegoś przypadkiem podczas jazdy samochodu nie podziurawiły, albo same się nie poniszczyły - co prędzej czy później się stanie jak tego się nie zrobi.

-

A jak dorobisz końcówki skrzydeł to jeszcze mu przybędzie ze 20 cm...

Też ustawiałem skubańca w piwnicy/warsztacie - ledwo się mieści

Też ustawiałem skubańca w piwnicy/warsztacie - ledwo się mieści  Do samochodu wejdzie, ale bez rozkładania kanapy się nie obejdzie

Do samochodu wejdzie, ale bez rozkładania kanapy się nie obejdzieKadłub wchodzi bez problemu na tylne siedzenie w poprzek. Skrzydła z zapasem nawet do bagażnika.

-

Ja normalnym autem (Astra II sedan) już woziłem Spacewalkera 2,1 m bez problemu. PZL 24 też już podróżował do kolegi na konsultacje na tylnym siedzeniu kadłub. Przy długim kadłubie kładę przednie siedzenie. Ale model zajmuje sporo miejsca w stanie rozłożonym nie wiem czy będę mógł go sobie trzymać w pokoju jako ozdobę w dni kiedy nie lata.

-

-

Tył też będzie modułowy więc wystarczy tylko połączyć tył z przodem listewkami.

Jednocześnie zachęcam do budowania Wicherka M w wielkości 25 jako najbardziej popularnej, bo taka wersja została sprawdzona i dobrze oblatana. Model rozpiętości 1,7 m lata realistycznie i bezpiecznie, nie boi się wiatru a z racji wielkości jest dobrze widoczny w powietrzu. Wicherek 25 został zaprojektowany przez W.S. jako wersja modelu pod radio mniejsze modele 15 i 10 były modelami swobodnie latającymi.

Jeżeli któryś z Kolegów będzie chciał koniecznie mieć mniejszy mode taki do nauki latania to być może może warto zastanowić się ze względu na koszty nad jakimś modelem styropianowym. Wicherek jest modelem dość pracochłonnym, można go budować rodzinnie (np. razem ze Ojcem, Bratem lub bardziej doświadczonym Kolegą modelarzem) więc może warto zbudować od razu model odpowiedniej wielkości.

W dodatku Wicherek 25 M został dokładnie opisany na tym forum i w 3 kolejnych numerach Modelarza w 2013 roku. Do dyspozycji są też zdjęcia, filmy ilustrujące loty modelu więc materiał pomocny w budowie modelu jest bardzo bogaty tylko korzystać - a ten model naprawdę dobrze lata.

Ale oczywiście każdy wybiera sobie model jaki zechce.

-

-

Dzięki za informacje, teraz rozumiem. Ja nie budowałem nigdy wiernych makiet raczej modele makieto podobne dlatego kierowałem się kryterium łatwego dostępu do napędu sterów.

-

A dlaczego stosujesz napęd lotek od góry. Jak model stoi na lotnisku to ten napęd lotek jest widoczny, czy to jest wymóg historyczny?

-

No to z pokryciem i malowaniem duży krok do przodu :-) gratulacje

Mój PZL P-24 "Puławski" z modelesuchocki.pl, opis budowy, loty

w Konwersje spalin na elektryki i elektryczne "giganty"

Opublikowano

U mnie skrzydła są w poziomie, w razie co wystarczy ew. niewielka podkładka pod śruby skrzydeł. Dziękuję za zwrócenie, uwagi sprawdzę jeszcze raz dokładnie. W moim modelu wszystkie gniazda pod śruby mocujące zastrzały wystają poza obrys- konstrukcję ok 2-3mm żeby nie kaleczyć modelu. To pewnie daje sztuczny przyrost długości zastrzalu i może dlatego jest inaczej. Ale sprwdzę to co napisałeś.

Dzisiaj zrobiłem sobie odpoczynek od skrzydeł i okleiłem podwozie i wyszło jak na zdjęciu: