-

Postów

786 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

50

Treść opublikowana przez f2cmariusz

-

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

https://youtu.be/tn-J359t10E osiągnięty poziom minus 14. Do tej pory maszyna z komputerem zużyła 7,44 kWh x ~0.6 zł/1kWh = 4,5 zł za frezowanie zgrubne plus koszty jednego freza zużytego i ostrzonego. Ubyło go ze 4 mm i jeszcze zostało dużo. Jutro koniec obróbki zgrubnej. Pozostaje nauczyć się obróbki: resztek i wykańczającej w nowym jak dla mnie programie CAM Autodesk Fusion 360. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

poziom minus 6 zrobiony. Wnioski na bieżąco są takie że to samo idzie. Zaczęło frezować po 8.00 i niedawno skończyło. W połowie czyli na poziomie minus 5 wymieniłem freza i puściłem dalej. Po za paroma razami wynikającymi raczej z chęci filmowania nic więcej przy tym nie robiłem. Samo pomyka ;-) Ale uruchomienie chłodzenia na nowo coraz bliżej bo wiem że to niezbędne. Tak jak i zbudowanie na nowo przyrządu do ostrzenia freza cztero-ostrzowego z mocowaniem fi6. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

oczywiście u mnie ZERO jest także święte bo nie zmieniam w przestrzeni obróbczej położenia detalu. Importuję rysunek 3D w formacie igs z Rhino3D do Fusion 360. Dzielenie programu obróbki zgrubnej na poszczególne poziomy ( w moim przypadku co 1 mm) wynika tylko z potrzeby ostrzenia freza bo skrawa w stali o twardości 32 HRC (Wytrzymałość 300HB tj. ok 1000 N/mm2). Do tej pory pracując w duralu EN AW 7075 na mojej frezareczce do głowy mi nie przyszło przerywać zgrubną a później wykańczającą obróbkę. Stal się rządzi swoimi prawami. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

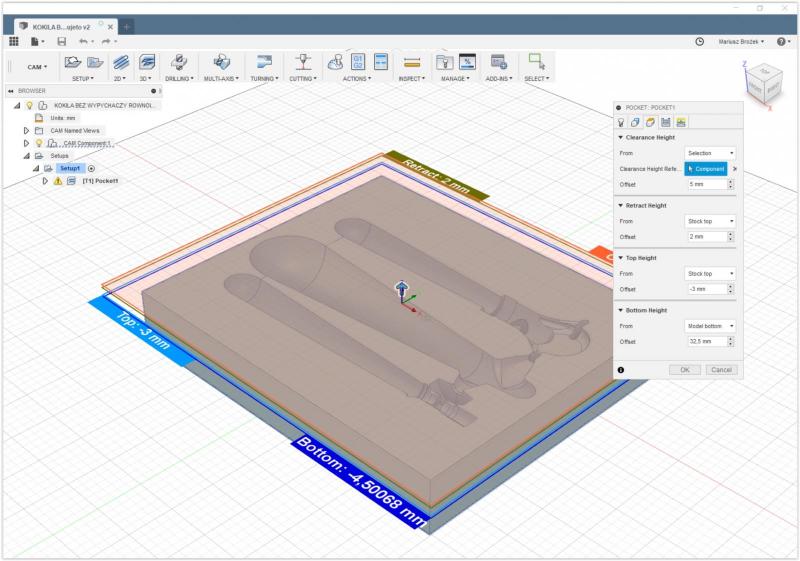

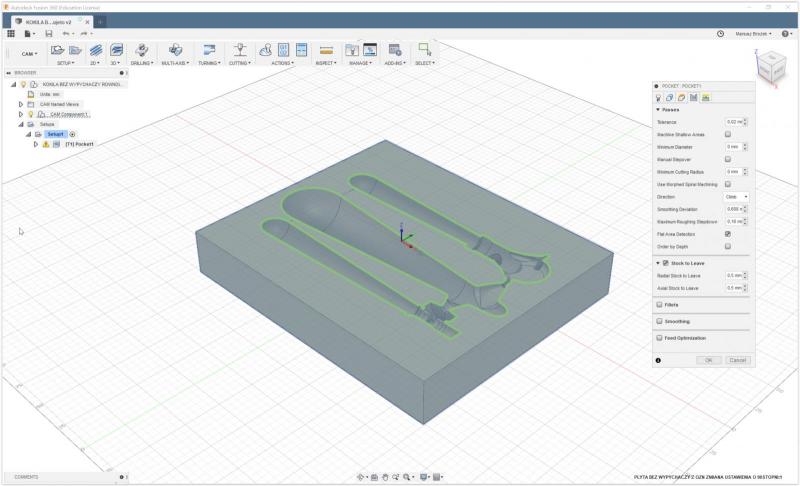

widać jeszcze mało umiem w tym programie. Wiem że wczoraj skończyłem frezować na poziomie minus 3 mm. I dzisiaj płaszczyznę Top mam zapisaną jako minus 3 a płaszczyznę Bottom minus 4,5 mm. Uwzględniając "Stock to Leave" po promieniu i osi wartości 0,5 mm daje pierwszą obróbkę do poziomu minus 4 mm co krok 0,16 mm. Tak w tej chwili umiem ten program obsługiwać ale oczywiście czekam na lepsze,sugestie, rozwiązania. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

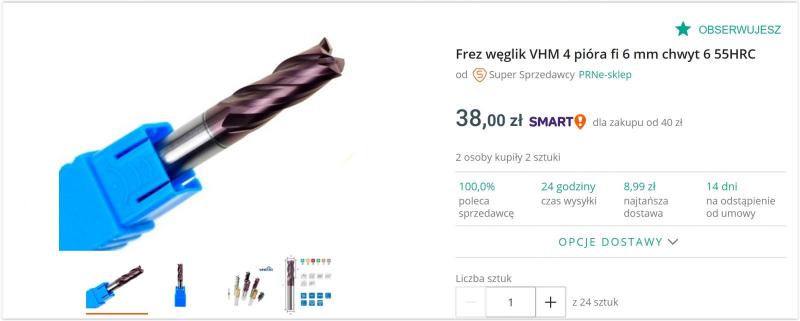

to ma iść prawie samo. Na iPhonie nastawiam czas pracy odczytany z symulacji i zajmuję się w pracy pracą. Co dwie godziny dzwonek z telefonu przypomina to podejdę zmienię frez, ostrzony wczesnej. Ustawiam ponownie zero i start. Oczywiście frezy najwyższej jakości ;-) typu: Ale tu uwaga frezy są używane. Ostrze czoło plus faska 0.25 i znakomicie jak widać na zamieszczonych filmach się to sprawdza. Paweł prosił co by ograniczać koszty to i staram się ;-) A tak naprawdę to wielokrotnie kupowałem na Allegro używane frezy z Centrów które w moich sposobach obróbki sprawdzają się w ulepszonej stali 1.2311 o twardości ok 32 HRC czy duraluminium EN AW 7075. Tylko na ręcznej szlifierce trzeba naostrzyć cztero-piórowego freza co by po naostrzeniu stał stabilnie pionowo. Da się jak zastosuje się prosty przyrządzik pomagający idealnie dzielić na czworo. Poprawię to zdjęcia zamieszczę. A poprawić muszę bo to dopiero początek "ambitnego projektu". Pierwszego !!! -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

https://youtu.be/rdPp39-g_Fg w dniu dzisiejszym jak widać na załączonym filmie osiągnąłem poziom minus 3 mm. Parametry: Stal 1.2311 ulepszona cieplnie, Posuw około 200 mm/min. Przybieranie 0,16mm i frez pracuje w około 50 %. Tego parametru nie znalazłem w ustawieniach. Ale jakoś nie szukałem. Przybieranie odbywa się w materiale także po rampie i jest możliwość regulacji konta wejścia promienia w zakresie obrabianego materiału jak i prędkości przybierania. U mnie 55 mm/min po kącie rampy 1 stopień. Frez ostrzony co 1 milimetr wyfrezowanej głębokości. I niestety muszę na nowo przepisywać wtedy program korygując wysokości. Mam nadzieję że jest albo będzie jak w PRONUMIE funkcja czyszczenia czy wymiany narzędzia i ponownego dojazdu do pozycji w której zrobiłem stop w celu ostrzenia narzędzia. Ostrzenie w tym momencie ręczne bo przyrząd do ostrzenia czterech ostrzy na nowo porządnie muszę. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

skoro tak jak wcześniej napisałem to oznacza że inaczej nie potrafię bo nie umiem porównać. Fusion 360 jest dla mnie zupełnie nowym programem. Ale tylko na podstawie Tutorial-i z YT. angielskich, włoskich czy choćby hiszpańskich wiem że będę intensywnie podążał w kierunku opanowania "gałkologi". Tak nazywam umiejętność posługiwania się poszczególnymi ikonkami- narzędziami w celu na skróty wykonania jakiejś operacji czy działania a nie na piechotę w sumie na około mozolnie coś rysować. To podstawa wiedzieć i znać interface danego programu. A to znowu podstawa sukcesu wykonania zadania w danym programie. Na razie u mnie jest tak. Każdy rysunek 3D powstaje w Rhino i importuję go do CAM-u ( u nas SprutCam, czy u innych znajomych MasterCam czy EdgeCam) czy w "Ambitnym Projekcie" do Fusion 360 jako STEP bryła.( w Rhino3D wiem że jest bryła jak narzędziem "Command: _DupBorder" jest komunikat "No Borders duplicated.") Reasumując: Dużo czasu poświęcam na naukę czyli przerabianie przykładów w Fusion 360 bo wiem że warto i na pewno Rhino3D pozostanie w mojej głowie na zawsze to i za dwa lata rzetelne po równie przygotuje ;-) Na razie jadę dalej frezować jak to Paweł napisał: "Ambitny Projekt" -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

mam i super miniature na której bez problemu wykonuję z duralu EN AW 7075 czy już wcześniej pokazane elementy podwozia chowanego w F2C nigdy nie myślałem że będę musiał się chwalić że się da i można. Oczywiście nie pogonię bo wrzeciono ma tylko 6 Watów mocy i nieodpowiedzialne wjechanie w materiał to od razu awaria napędów. Ale na Facebooku swego czasu pełno zamieszczałem z obróbki filmów i producent miał co pokazać. https://web.facebook.com/mariusz.brozek.5/videos/vb.100001459245787/1369820303076598/?type=3 -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

jutro zdjęcia pokaże parametrów. Ale z tego co pamiętam to falownik jest skręcony do ok 4 000 obrotów. Jakoś kiedyś przeliczyłem herce co by frez bez problemu jakiś dystans wytrzymał. Ale dystans planowy za pierwszym razem był 1 mm grubości w warstwach po 0,16 mm. To trwało 2 godziny 15 minut i jak już napisałem spokojnie można zwiększyć parametry. Już napisałem od minus jeden do minus 4 ścieżkę narzędzia i na pewno to pójdzie frezem po ponownym ostrzeniu. Od ścianek jestem odsunięty w zgrubnej obróbce 0,18 mm i frez jak widzę pracował w 50 procentach swojej średnicy. A średnica nominalna to 5,98 mm bo to normalnie zdjęty z produkcji frez ostrzony. A leje normalny bor olej zabrany z CNC Fagora bo tam łatwo jest napełnić butelkę ludwika do pełna. Olej się nie sprawdza bo śmierdzi na potęgę. W trybie pilnym dokończę normalne chłodzenie z pompki niskociśnieniowej. Całe szczęście że na samym początku w wannie jest wspawany króciec na odpływ i pompka paro watowa od chłodziwa z filtrami jest dawno zakupiona. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

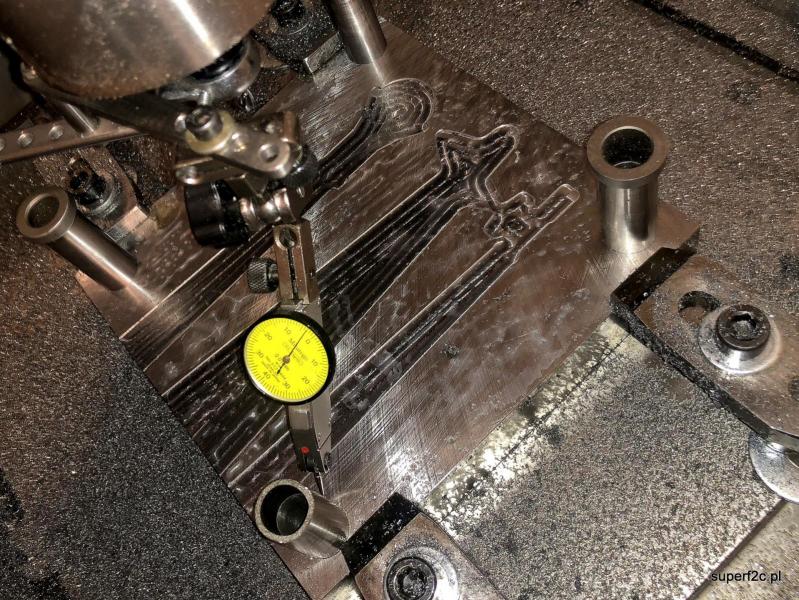

wszystkiego się uczę bo to nowe dla mnie. Mam tu na myśli: program do generowania ścieżki narzędzia i współpraca dokładna z maszyną zestrojoną według mojej wiedzy i doświadczenia. Nie szaleję z parametrami i jeden milimetr skrawania zakończył się poprawnością wydawanych przez frez dźwięków podczas obróbki. O 18-tej zostawiłem czujnik w tym położeniu i jestem ciekaw przesunięcia zera w płaszczyźnie G17 jutro rano. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

frezowqnie początek.MOV realny wreszcie początek obróbki skrawaniem po pokonaniu najróżniejszych przeszkód związanych z generowaniem ścieżki narzędzia w zupełnie nowym dla mnie programie Fusion 360. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

Rhino3D wersja 2 pojawiło się w moim życiu tylko dlatego że w wydaniu jakiegoś miesięcznika była wersja za darmo. Każda następna wersja komercyjna do Rhino3D 6 jest już płatna ale były to zdecydowanie o rzad wielkości mniejsze niż profesjonalne dostępne programy. Tak że zaopatrzony w laptopa z programem gdy miałem problem w narysowaniu czegokolwiek wieczorem w modelarni przeważnie z pomocą doświadczonego kolegi ogarniałem temat. Gdzie kupić? To akurat w Googlach należy sprawdzić bo jest paru sprzedawców z różnymi cenami bo inaczej liczą sobie 1000 euro. Tylko po co kupować skoro jest Fusion 360 całkowicie za darmo. cytat: Fusion 360 można testować przez 30 dni po założeniu konta. Z programu mogą korzystać za darmo uczniowie i nauczyciele. Abonament otrzymają na trzy lata. Hobbyści i startupy zarabiające poniżej 100 tysięcy dolarów rocznie również mogą uzyskać abonament za darmo, wymaga on jednak odnawiania co rok. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

to prawda nie poszaleje. Nie problem na Deklu to wykonać czy u znajomych na Haas ie. Ale tak jak już wcześniej napisałem nie w tym idea. Idea to wykonać a nie tylko dyskutować. A niestety mam tutaj bardzo złe nabyte własne doświadczenie. Gdzie nie pójdę to się nie da. Ograniczę to do sfery modelarstwa. Bo prawie w każdej znajomej mi modelarni są od wielu wielu lat teoretyczni mistrzowie świata. I na gadaniu się kończy. Dawno temu kolega pokazał mi AutoCad 8 i od tego się zaczęło. Rhino3D w wersji do 25 zapamiętań wystarczył aby posiąść rysowanie 3D i kolegi pracującego na MasterCam 7. Dzisiaj idea to całkowicie za darmo Autodesk Fusion 360 w wersji CAD/CAM plus frezarka CNC zmontowana na elementach kupionych na AliExpress i obrobionych na "dorosłych" maszynach. Powstało coś co pozwala mi na realizację w godzinach pracy równolegle moich marzeń czy wykonywania dla najlepszych Mistrzów Polski czy europejskich Mistrzów Świata ich pomysłów niemożliwych do zrealizowania konwencjonalnymi metodami.(Symetryczna dwułopatowa forma na śmigło z EN AW 7075. I wiem że nie poszaleję z parametrami przy zgrubnej obróbce ale już od roku prawie codziennie się przekonuję że bez różnicy kiedy maszyna skończy swoją pracę uruchomioną przed pójściem na obiado-kolację. Czy to jest 23.00 czy 6.00 czy dopiero po drugim śniadaniu o 10.30. Ważne że codziennie idzie do przodu. Polecam Fusion 360 bo na tym zaczynam wreszcie realnie pracować. Wystarczyło się zarejestrować na ich stronie. Rysowanie 3D dowolne gdzie ograniczeniem jest tylko własna wyobraźnia oraz przygotowanie ścieżek narzędzi plus post procesor. Gdzie bez problemu patrząc na symulację odhaczyłem ustawienia pozwalającą na pracę mojej frezarki pod MACH3 pracującą po przez port USB. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

płyta do obróbki przykręcona. Równoległość względem słupów oraz zero detalu ustawione. Od jutra jak będzie z rana wolny czas początek zgrubnej obróbki. Czyli frez w każdym momencie będzie odsunięty od rysunkowej powierzchni o 0,18 mm. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

Jak bywam od czasu do czasu na odlewniach na Spokojnej czy w Sulejówku to dalej oczywiście odlewa się w piachu a piach jest ubijany w skrzynce formierskiej stosownej wielkości. I udaje się uzyskać bez problemu odlewy cienkościenne. Dokładność i powtarzalność wyrobu żadna. Wszystko zależy: - z jaką precyzją wyjmie uczeń model z zamkniętej w dwóch skrzynkach z masą formierską. Masa formierska to zwykły piach kwarcowy bez lepiszcza zmoczony wodą. - z jaką precyzją zbuduje płaszczyznę podziałową wraz z kanałem dolotowym i wylotowym. - wysuszenie formy przed zalaniem w stanie rozłożonym i złożenie, przesypanie talkiem. ii tak dalej i tak dalej. Pracowałem, współpracowałem z Panem Tadeuszem w Otwocku na jego starym zakładzie przy świderskiej bo potrzebowałem sobie dużo różnych rzeczy zrobić. I żeby coś dla siebie to w tym warsztacie ileś godzin terminowałem na produkcji. Na samej produkcji przy robieniu piaskowych form jak i przy porannym o 3 w nocy rozpalaniu pieca. W seriach produkcyjnych powtarzających się "fałszywe" podziały gipsowe zastąpiłem kompozytem szklanym z E53 plus Z1 a do precyzyjnego medalierstwa używałem gumy naturalnej lateksu i sadzy angielskiej co by zrobić formę na woskowe wzory a dalej wielokrotnie maczając w płynnej glince kaolinowej na bazie szkła wodnego uzyskiwałem bardzo precyzyjne odlewy. Co do odwzorowania szczegółów. Niestety medal średnicy około 100 milimetrów nigdy prosto z rozbitej formy ceramicznej nie płaski. Zawsze wymagał prostowania na prasce. Dlatego nie podejmę się wykonać 300 karterów w pierwszej serii produkcji silników Replika SIM2b metodami klasycznymi bo to nie gwarantuje powtarzalności a i za tym idącej jakości. I jestem pewien że jedyne co ucierpi to wielokrotnie uderzany zderzak zamocowany w płytkach wypychaczy. Gwarancją jakości odlewów jest na przykład temperatura formy. W tym przypadku to 550 stopni. I zapobiegnie to niedolewom wadom wewnętrznym jak sitowatości, naderwaniom. Dzisiaj metody CAD/CAM dają możliwość wykonania w kontrolowany sposób kokili. Na pewno niezbędnej korekty w celu poprawienia równomierności przepływów surowca. Co do samego wlewania to dzięki kokilarce i koili będę miał dużo większą kontrolę w termostatowaniu całego układu bo tutaj należy doliczyć także piec do grzania metalu. Jak będę mógł raz za razem wyjmować z kokili odlew to znajdę na piecu odpowiednią temperaturę umożliwiającą prawidłowy kolejny wlew. Czyli najlepiej by było wyeliminować odlewanie karterów i je frezować. Tak to jest w ostatnich latach w F2C. Wszyscy producenci poza PROFI frezują swoje kartery z bloku litego materiału o zupełnie innych parametrach niż odlewany materiał. przykładowe elementy frezowane CNC i drążone. W pełni zamienne z innymi elementami także wykonywanymi na maszynach sterowanych komputerowo. przykładowe elementy podwozia wykonane metodami CNC dodatkowo piaskowane co do szlifowania gwintu M5 jutro zadam pytania na forach. Ale tam ludzie są konkretni i chcieli by rysunek z narzuconymi wymiarami i tolerancjami. http://gwintowniki-produkcja.pl/kontakt,t,56 Reasumując: W mojej kategorii: latam na śmigłach wykonanych w formach aluminiowych metodami CNC. W danej partii śmigieł jeśli są tak samo zaprojektowane jeśli chodzi o splot i układ włókien węglowych plus ta sama żywica to zmieniając śmigło wreszcie nie muszę nic ruszać kompresją. Parę lat temu po zmianie śmigła zawsze był potrzebny oblot tego śmigła bo prze-regulowanie silnika było niezbędne.Nie było możliwości z grubszego śmigła wyjętego z formy żywicznej upiłować dwa takie same śmigła. Ostatnio potwierdził mi to Marek Braciak że i jemu taka sztuka się nie udawała. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

ale tak to na dzień dzisiejszy wygląda. Dysponuję frezarkami konwencjonalnymi bardzo precyzyjnymi gdzie działka elementarna w osi Z wynosi 0,02 mm i nie problem wykonać na mechaniczną skalę precyzyjne frezowanie z dokładnością rysunkową. Ale to wymaga stania przy maszynie. I kręcenia korbami bo przejazdy malutkie uniemożliwiające ustawienie zderzaków. Następny problem to kokila wykonana metodą konwencjonalną wymagała by dodatkowych podziałów czy zastosowania wstawek co by uzyskać rysunkowe kształty gotowego wyrobu. Dużo więcej pracy niż wykonać w monolitycznych kawałkach kupionej,obrobionej stali lewej i prawej kokili. Dlatego nauczyłem się wcześniej metod gdzie wspomaganie CNC jest już normą. Myślę że kilka frezów, parę programów plus parę razy po wiele godzin i pierwsza połowa kokili będzie gotowa. A co do dalszej przyszłości i możliwości to: Druk 3D w metalu (SLM) już w Polsce jest dostępny i realizowany. I tym przypadku aby uzyskać kokile niezbędną do wlania roztopionego aluminium wystarczy narysować to co potrzebujemy uzgodniwszy z doświadczonym odlewnikiem jak ma wyglądać kokila do małoseryjnej produkcji w kokilarce. Jest narysowane Rysunek 3D w formacie STEP wysyłam pocztą elektroniczną a kurier przywozi za parę, paręnaście dni gotową kokil do odlania aluminium. Dlaczego tak nie robię? Padnie pytanie. Cena. Ale wyślę jutro zapytanie i zobaczymy ile dzisiaj będzie kosztować 19,6 x 19,6 x 3,6 = itd. Wtedy na pewno by była zmiana projektu bo posiadaną obudowę wsadziłbym wstawkę wydrukowaną 3D z metalu. Czyli dowiemy się ile na dzień dzisiajszy kosztuje 1 cm sześcienny wydrukowanego metalu, stali. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

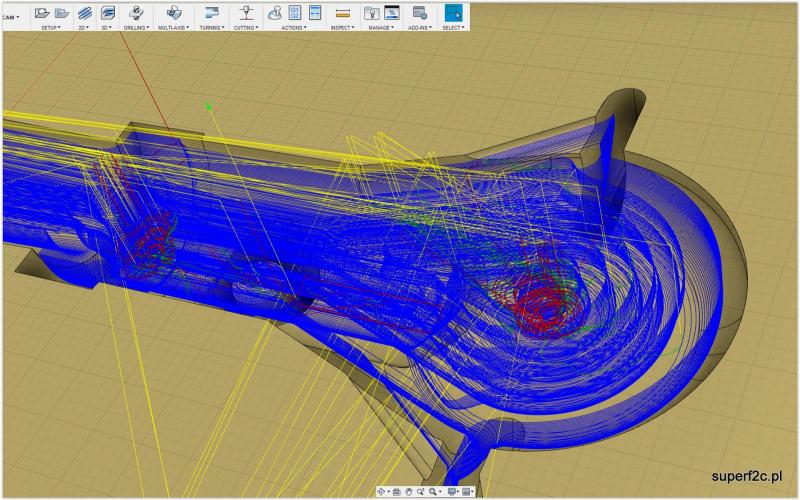

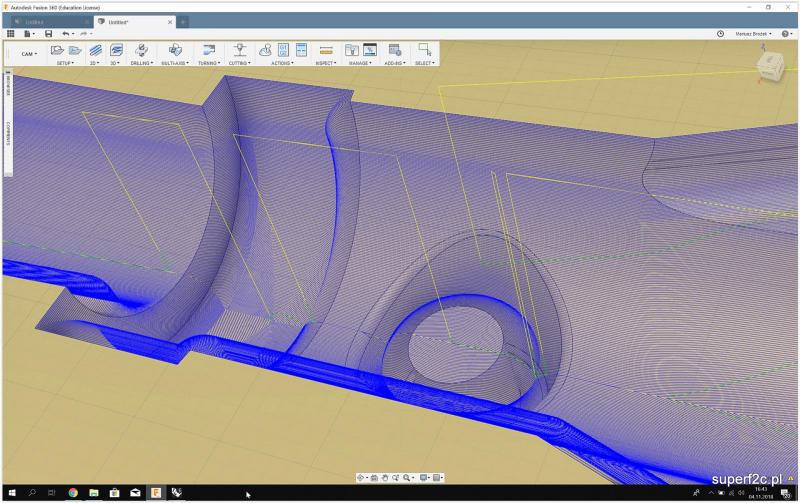

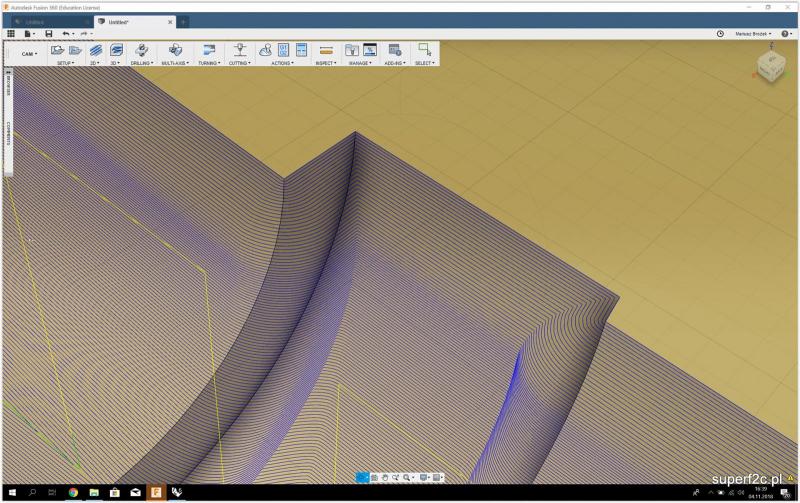

jak ambitny to ambitny projekt. A to oznacza praca na własnym programie CAD ( Rhino3D) oraz własnym od niedawna programie CAD/CAM (Autodesk Fusion 360). Pierwszy kosztował około 1000 euro drugi całkowicie za darmo. Pierwszy polecam drugi jak zrobię na tym "ambitny projekt" także polecę. Tutoriale są dostępne na YouTube. ścieżka obróbki zgrubnej warstwowo. ścieżka obróbki wykańczającej. powiększenie ścieżki obróbki wykańczającej. Czy prawidłowej? To dopiero na pewno będę podczas obróbki wiedział. Oczywiście wszystko frezuję na własnej frezarce CNC zbudowanej na elementach z Chin. Odlewy, silniki krokowe, prowadnice HIWIN z Tajlandii. Sterownik USB. Obróbka odlewów i złożenie w całość w Warszawie.Doładność stołu XY 0,015 na 300 mm po roku pracy dalej utrzymana. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

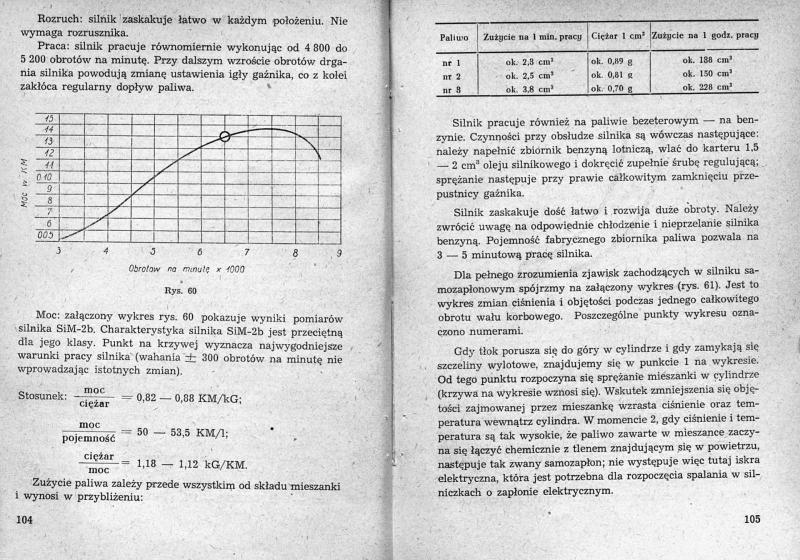

rola eteru w tym przypadku sprowadza się do schładzania wewnętrznego pracującego silnika. Przy zmianie stanu ciekłego w stan gazowy, jak przy topnieniu, dla wywołania takiej przemiany niezbędne jest zużycie odpowiednich ilości ciepła, które przy topnieniu nazywaliśmy ciepłem topnienia, a w danym wypadku nazwiemy ciepłem parowania. Na Mistrzostwach Świata modeli latających na uwięzi w Landres 2018 roku ja używałem paliwo gdzie było 28 procent eteru. Na wiosnę na torze w Dąbrowie myślę że wszelkiego typu będą uskutecznianie eksperymenty z replikami jeśli chodzi o skład paliwa czy zastosowanego śmigła. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

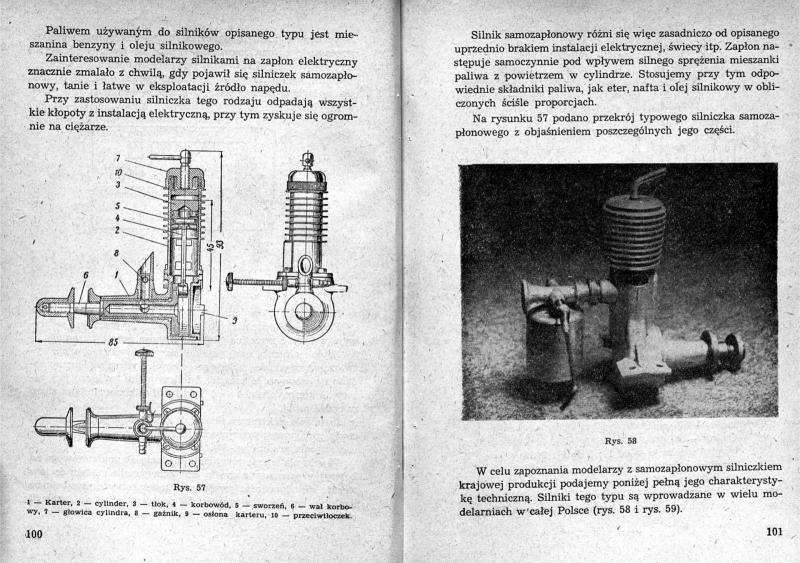

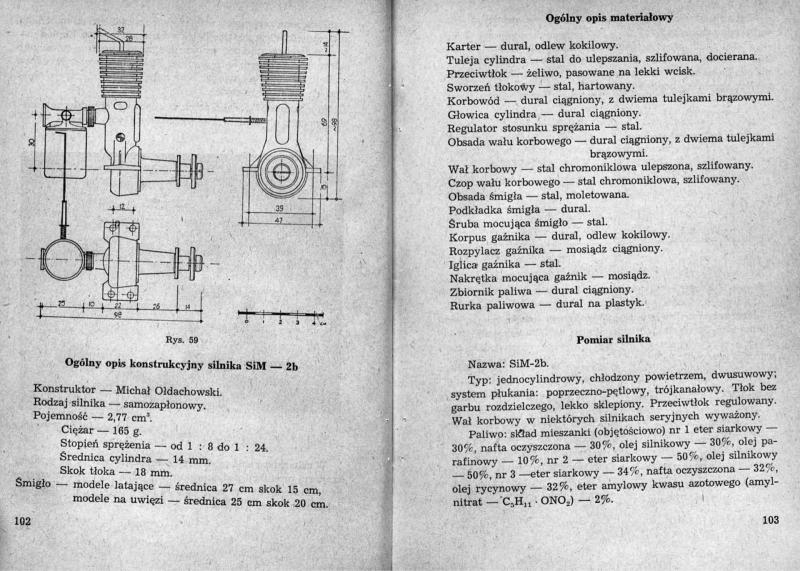

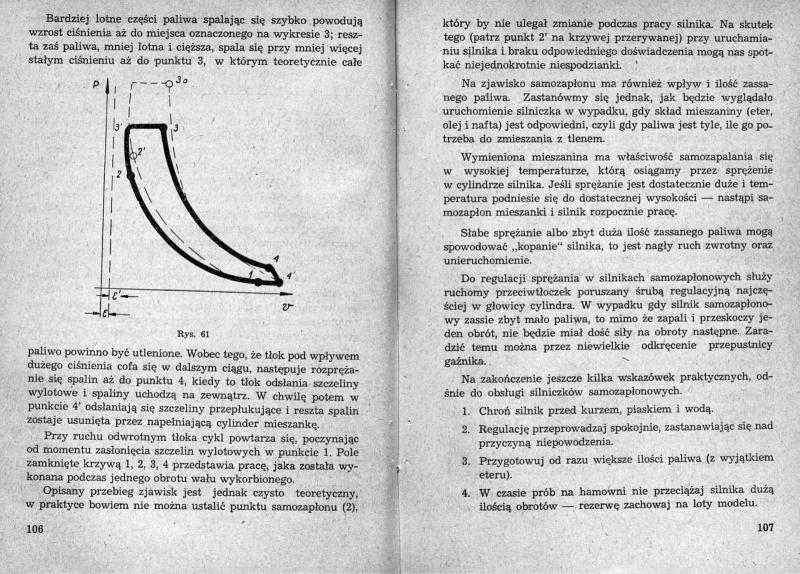

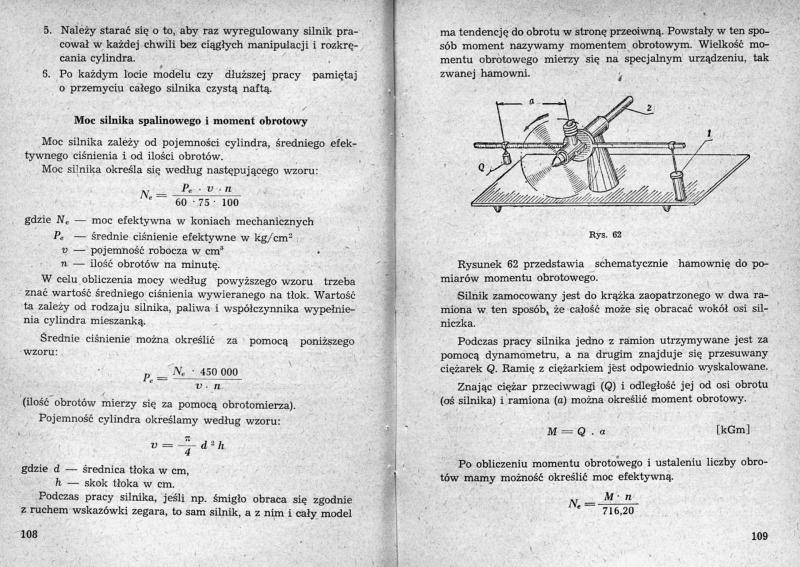

jestem w Bibliotece Narodowej Warszawa i po 40 minutach od zamówienia bez problemu zeskanowali mi na pen drive-a to co znalazłem w książce II STOPIEŃ WYSZKOLENIA W MAŁYM LOTNICTWIE PAWŁA ELSZTEINA. LITERATURA POMOCNICZA jeszcze wymaga przejrzenia. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

fajnie się czyta te artykuły w czasopiśmie SiM. U mnie postęp bo wreszcie zaczęła się obróbka skrawaniem kokili na karter i gaźnik. -

Czy mozna gdzies pochromować tuleje cylindrową

f2cmariusz odpowiedział(a) na Grzesiek temat w Ogólne

jak na razie lepszych wyników w przyszłych zmaganiach nie będzie z racji nie załapania się do kadry narodowej. Widać same starty za granicą i zdobywanie punktów nie wystarczą. Ale to może i dobrze bo dzięki temu powstanie replika SIM 2b -

Czy mozna gdzies pochromować tuleje cylindrową

f2cmariusz odpowiedział(a) na Grzesiek temat w Ogólne

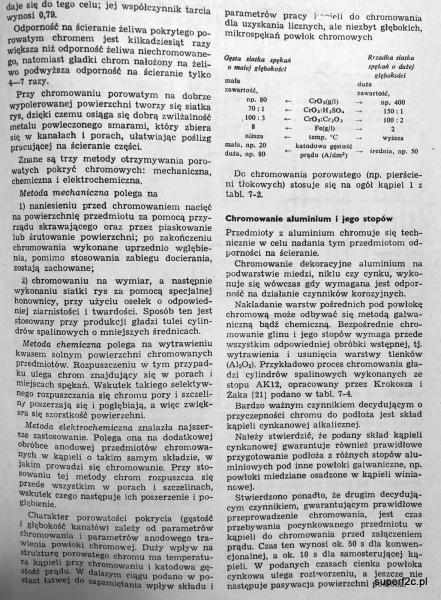

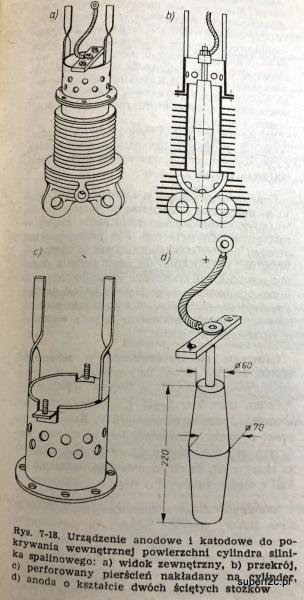

widzę że dyskusja po części robi się dla samej dyskusji. Tematem tego wątku jest ogólnie chęć pochromowania tulei w celu ogólnie mówiąc polepszenia... Kolega Paweł Praus jasno i konkretnie odpowiedział i zaznaczył problemy wynikające z nakładania warstwy chromu wewnątrz małej modelarskiej tulei. Na co dzień zajmuję się formami wtryskowymi ich regeneracją i chromowanie w celu odbudowy czy zabezpieczeniu przed agresywnym oddziaływaniem na przykład Epidianu 2 ( podkreślam dwa ze żrącym bezwodnikiem) i tu korzystamy z doświadczonych zakładów gdzie chromowania to typowa płatna usługa. W zakładach tych są fachowcy w swojej dziedzinie ale jakoś nie wyobrażam sobie żeby nagle podjęli się tam naszego chromowania. No chyba że wszystko czyli całe oprzyrządowanie do chromowania zrobi się za nich. Dużo by można mówić więcej ale dalej powiem że Kolega Paweł ma racje. Ten jeden na Ukrainie to robi i tylko to robi. Alternatywa to laserowe teksturowanie bo na pewno nie jest to technicznie niemożliwe z racji choćby obsługuje 20 watowy laser do znaczenia detali w trakcie produkcji. https://web.facebook.com/mariusz.brozek.5/videos/vb.100001459245787/1811335128925111/?type=3 Bo naprawdę nie problem nałożyć chrom z naszą pomocą w przeciętnie wyposażonej galwanizerni gdzie zajmują się chromowaniem technicznym. Suwak do rozdzielacza hydraulicznego gdzie są nakiełki regeneracja - to parę dni. zabielenie szlifowanie na okrągło, chromowanie i ponowne szlifowanie pod wymiar dotartego otworu. Dopasowanie na nowo z pasowaniem H7/h6. Ale tu występuje współpraca elementów gdzie nawet nie ma co myśleć o mikropęknięciach. Co innego nasze silniki spalinowe. Czy te "maciupcie" czy te "woły robocze" czy wreszcie te prawdziwe. w latach pełnego socjalizmu nie było dostępu do wyczynowych silników. Budowaliśmy sami i sami zdobywaliśmy doświadczenie a bazą była wiedza książkowa oraz doświadczenie fachowców z Galwanizerni z LOT-u i nieistniejącego zakładu regenerującego części do automatów produkujących dla farmacji (Tabletkarki czy formy wtryskowe) to moja jedna z pierwszych książek plus wiele książek z Ukrainy zawierające kompendium wiedzy praktycznej pokazującej jak to zrobić w postaci rysunków i opisu krok po kroku. i fizycznie robiłem (robiliśmy) w modelarni oprzyrządowanie za zakład chromowanie tulei wykonanej samemu. Przeważnie kończyło się to odciąganiem chromu i ponownie nakłanianie aż do skutku. Czyli startu w Mistrzostwach Polski. a tu kwintesencja dlaczego chromujemy i jaki to ma być rodzaj chromu ( to nieszczęsne moczenie w kwasie ale dzisiaj to bardziej będzie mikroteksturowanie laserowe warstwy wierzchniej w celu wytworzenia mikrozasobników olejowych ale także udrożnienia z nagaru istniejącej tekstury). Reasumując: cytat z ostatniej fotografii " Przy chromowaniu porowatym na dobrze wypolerowanej powierzchni tworzy się siatka rys, dzięki czemu osiąga dobrą zwilżalność metalu... ). Dzisiaj mikrozasobniki olejowe wytwarzane pewnie są w sposób powtarzalny z pomocą CAD/CAM. Ale spotkam się ze swoimi ścigantami to zdam relacje jak oni sobie z tym radzą. Też bym się bał moczyć swoich tulei w kwasie dlatego od wielu lat nic nie robię poza kooperacją z najlepszymi co pozwoliło mi w tym roku wejść razem mechanikiem do półfinałów Mistrzostw Świata na szóstej pozycji zaliczając Rekord Polski (3:12,6) -

Czy mozna gdzies pochromować tuleje cylindrową

f2cmariusz odpowiedział(a) na Grzesiek temat w Ogólne

szperam, szukam bo warto wyjaśniać co by uzyskiwać coraz lepsze rezultaty. pewnie się będę po raz kolejny powtarzał ale jestem pewien że warto. Czy wół roboczy w FSR czy mój maciupci silniczek w F2C wymaga jak największej mocy a to właśnie uzyskuje się między innymi poprzez chromowanie gładzi cylindra. I jest to chromowanie typu porowatego uzyskiwanego po przez stosowny proces galwaniczny. drugi raz nie ma co przepisywać cytatu z książki opisującego rolę porowatej struktury w cylindrach silników spalinowych tych normalnych jak i moim w F2C. tu dalej o to samo chodzi czyli rola chromu porowatego tzw kanalikowego. reasumując: Wyczyn wymaga technologii niepotrzebnej do standardowych zastosowań. A pod koniec ubiegłego wieku byliśmy na seminarium gdzie dowiedziałem się o robieniu faktury micro kanalików podobnych do tych porowatych a może bardziej do tych mikro pęknięć za pomocą lasera. -

-

https://web.facebook.com/memories/?source=bookmark https://web.facebook.com/groups/628149450658494/permalink/995266547280114/