koniorc

Modelarz-

Postów

328 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

14

Treść opublikowana przez koniorc

-

Piper Cub 40% 3D

koniorc odpowiedział(a) na koniorc temat w Nasze modele (prezentacje i relacje z budowy)

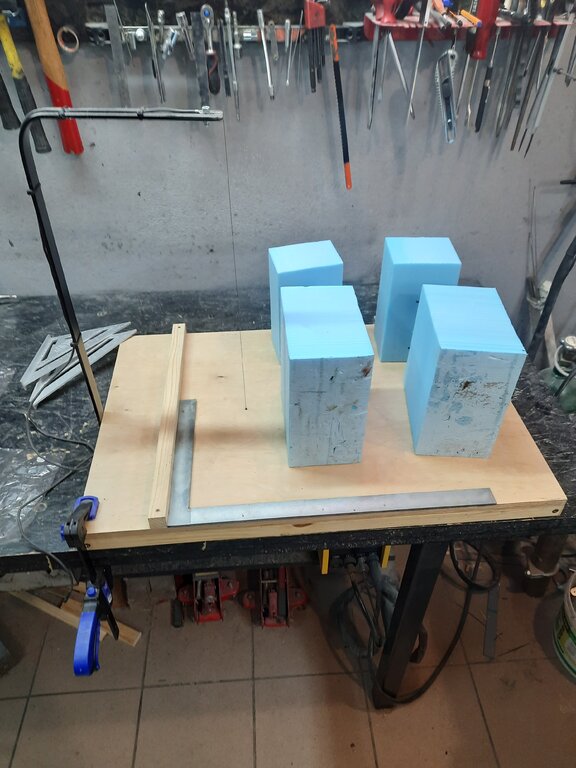

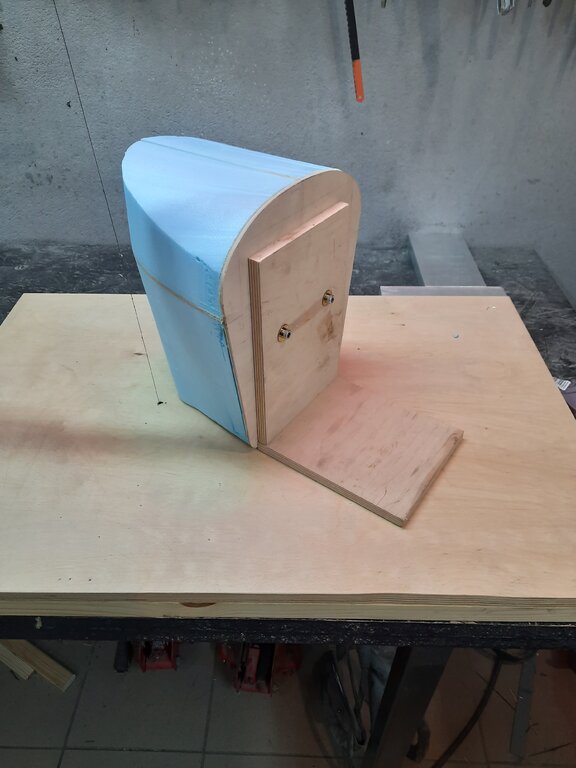

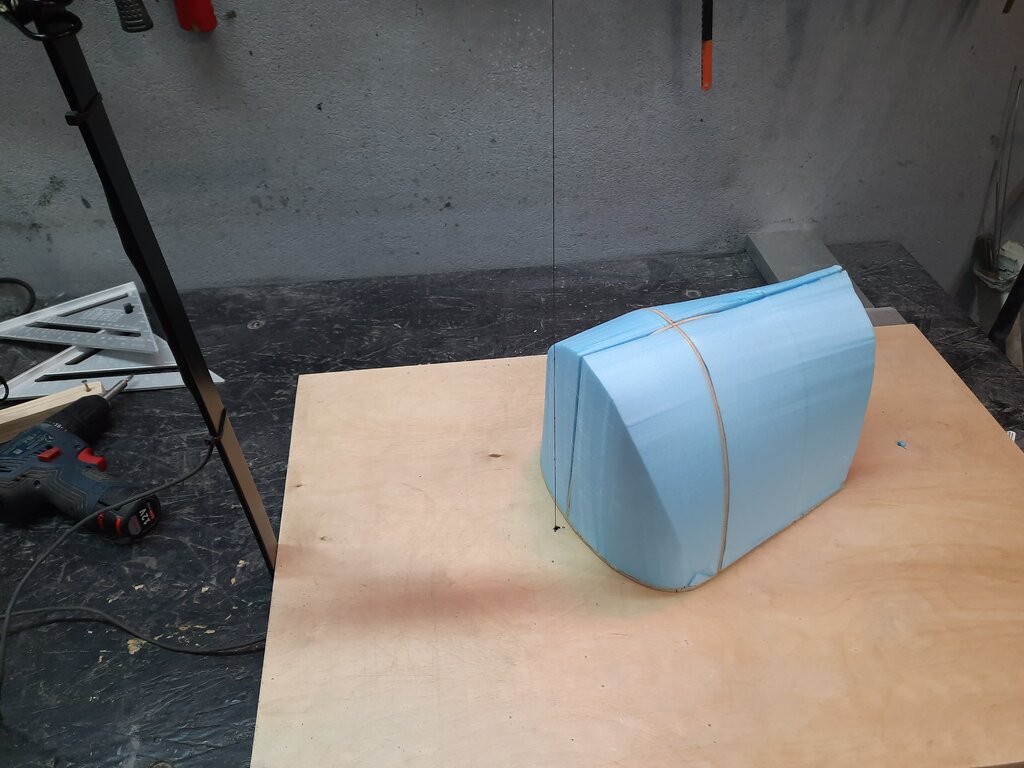

Ciągle pracuję nad modelem maski, wyciąłem wypełnienia ze styroduru i przykleiłem soudalem do sklejkowego szkieletu. wstepnie wyprofilowałem styrodur i zacząłem szpachlować: Dość fajna jest ta szpachlówka novol multilight, tylko delikatnie nadtapia styrodur przy pierwszej warstwie, schnie koło pół godziny i łatwo się ją szlifuje. Przygotowałem także końcówki zastrzałów, zbuduje je na śrubie M5 na którą nasunę tulejke z laminatu szklanego. Na zastrzał użyję rurki węglowej fi 14x1. -

Piper Cub 40% 3D

koniorc odpowiedział(a) na koniorc temat w Nasze modele (prezentacje i relacje z budowy)

Została mi tylko do wykonania maska i zastrzały. Mam już wszystkie materiały i komplet wyposażenia, także wiosną oblot -

Piper Cub 40% 3D

koniorc odpowiedział(a) na koniorc temat w Nasze modele (prezentacje i relacje z budowy)

Mam te szczęscie że wyprowadziłem się z miasta na wieś i mam łączkę oraz przestrzeń do latania zaraz za płotem :). Ale może faktycznie kiedyś pomyśle nad jakimś środkiem transportu. -

Piper Cub 40% 3D

koniorc odpowiedział(a) na koniorc temat w Nasze modele (prezentacje i relacje z budowy)

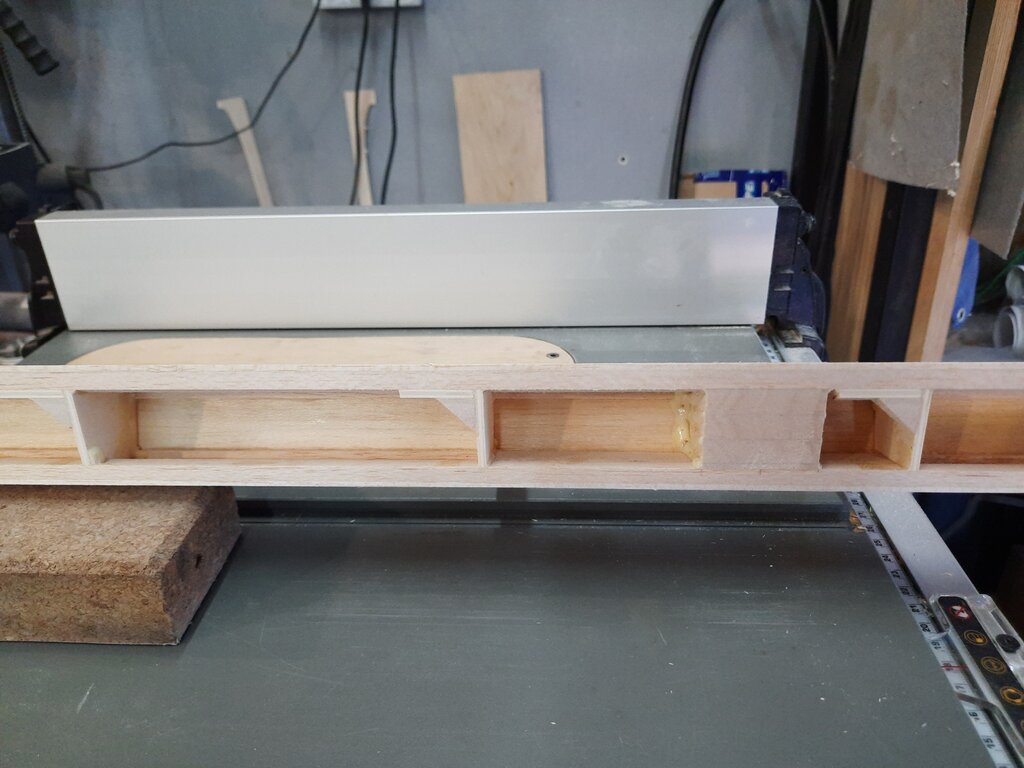

Dzięki za komentarz, lata lecą, oczy też, większy model lepiej widać i łatwiej się nim lata :). Wziąłem się dalej za robote, panele dostępowe gotowe: Mocowania zastrzałów wykonałem z kompozytu węglowego w techmologii worka próżniowego, otwory pod sworznie zastrzalów rozwierce wspólnie z końcówką widełkową jak to wszystko zmontuje: Została do wykonania maska, w pierwszym kroku zrobię jej model: -

Extra 300 KS - 2,7 m - relacja z budowy

koniorc odpowiedział(a) na kszczech temat w Nasze modele (prezentacje i relacje z budowy)

Hej, pamiętaj o zagęszczeniu żywicy aerosilem i mikrobalonem. Elementy z podwójnej lekkiej sklejki możesz spokojnie skleić soudalem 66a - dużo łatwiej będzie ci oszlifować wypływki kleju. -

Piper Cub 40% 3D

koniorc odpowiedział(a) na koniorc temat w Nasze modele (prezentacje i relacje z budowy)

Bardzo fajne rozwiązanie z tymi szufladami na zawiasy, dzięki. Widzę że w sterze wyskości zastosowałeś wyważenie rogowe, zastanawiam się czy nie wykonać takiej zmiany u siebie. Boję się trochę drgań sterów wzbudzanych przez silnik na ziemi oraz flateru w locie. -

Piper Cub 40% 3D

koniorc odpowiedział(a) na koniorc temat w Nasze modele (prezentacje i relacje z budowy)

Czasem trzeba sobie zrobić krótki urlop nawet od hobby, nabrać trochę energii i aż chce się wracać do projektu Odciałem lotki od skrzydeł i wykonałem zamknięcie krawędzi spływu skrzydła oraz kesonu lotki. Zdecydowałem się na zamknięcia konstrukcyjne/półotwarte więc zamiast 4 deseczek balsy 2 mm zużyłem dwie. Straciłem trochę na sztywności skrętnej lotki, ale sądzę że wystarczy jak jest. Zawiasy będą wklejane 2mm od górnej powierzchni więc żeby się nie wyrwały każdy zawias oprócz kleju zamocuje małym wkrętem w związku z czym dokleiłem dodatkowe elementy ze sklejki tak aby wkręt miał oparcie: Lotki będą wychylać się +/- 30 stopni Skrzydło po zmontowaniu wygląda tak i waży z serwami niecałe 2 kg zostało wypiłować miejsca pod dźwignie, finalne szlifowanie i można oklejać -

Piper Cub 40% 3D

koniorc odpowiedział(a) na koniorc temat w Nasze modele (prezentacje i relacje z budowy)

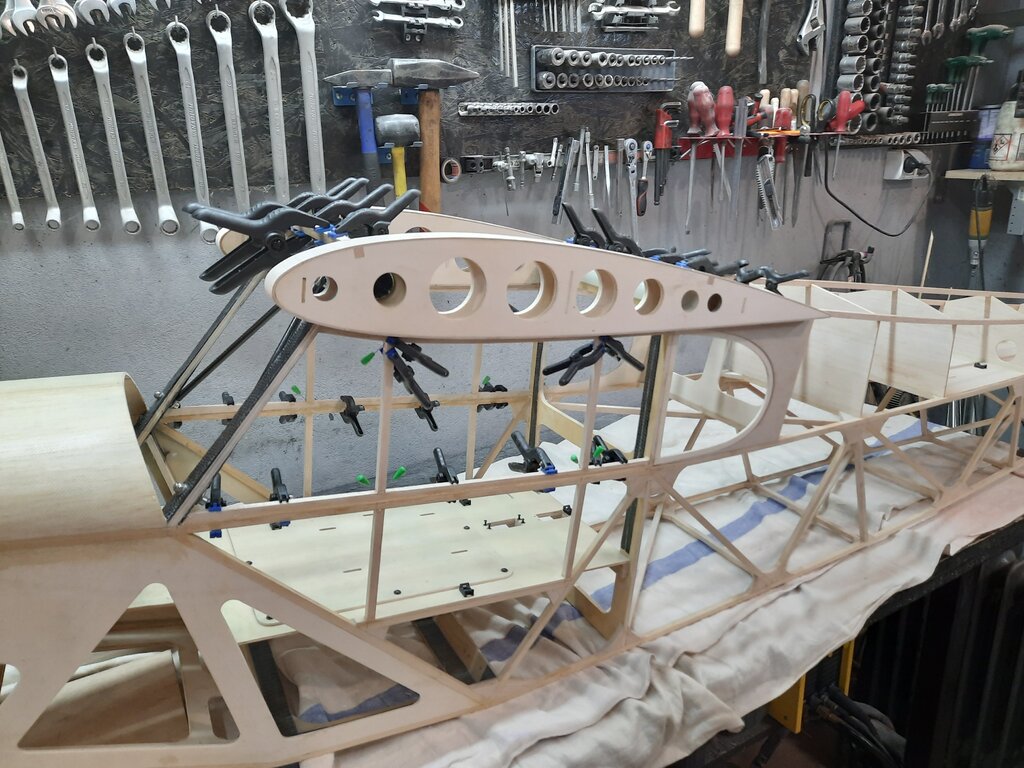

Widać już pierwsze efekty pracy, nawet spory ten model, ja mam prawie 190 cm wzrostu a tak ma się Piper do Extry 2,7 m KS. To co na zdjęciu waży 7,6 kg Działam dalej -

Piper Cub 40% 3D

koniorc odpowiedział(a) na koniorc temat w Nasze modele (prezentacje i relacje z budowy)

Kiedyś pracowałem przy obsłudze dużych samolotów stąd te nawyki :). Im mniej narzędzi na stole tym większa szansa na sukces przy budowie Pozdrawiam z Le Bourge -

Piper Cub 40% 3D

koniorc odpowiedział(a) na koniorc temat w Nasze modele (prezentacje i relacje z budowy)

To dość prosta sprawa , każde narzędzie ma swoje miejsce na tablicy narzędziowej oraz im więcej półek i szuflad w modelarni tym lepiej. Pozdrawiam -

Piper Cub 40% 3D

koniorc odpowiedział(a) na koniorc temat w Nasze modele (prezentacje i relacje z budowy)

-

Piper Cub 40% 3D

koniorc odpowiedział(a) na koniorc temat w Nasze modele (prezentacje i relacje z budowy)

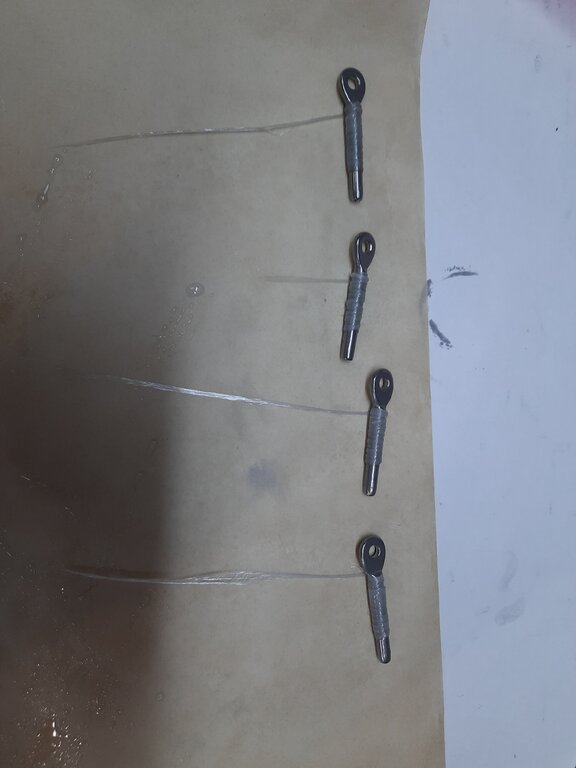

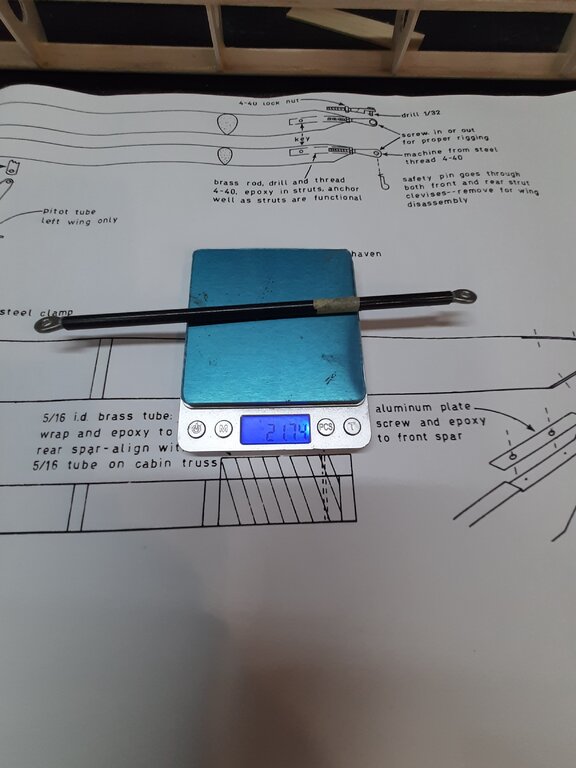

Ostatnio pracowałem nad rozwiązaniem rozpórek, konstrukcję tą wykorzystam do usztywnienia kadłuba i podparcia zastrzałów skrzydła. Rozpórki wykonałem z rurki z tkaniny węglowej fi 8x1 oraz końcówek linek żeglarskich na linke 2,5mm. Najpierw wykonałem rowki na końcowce na długości 30mm i wykompałem je w acetonie, następnie nawinąłem na nie rowing szklany przesączony żywicą L285 Na rowing nasunąłem rurkę termokurczliwą i obkurczyłem ją delikatnie opalarką po wyschnięciu żywicy mocowałem końcówki na wiertarce i oszlifiwałem rowing pilnikiem tak aby pasowały suwliwie w rurkach (musi zostać miejsce na klej). Po dopasowaniu średnicy obciąłem nadmiar końcówki tak aby została cześć z rowingiem o długości 30 mm. Rurki od środka przeszlifowałem pilnikiem, następnie umyłem acetonem. Kóńcówki przetarłem płótnem ściernym i także umyłem acetonem. Do sklejenia użyłem żywicy L285 zagęszczonej aerosilem i mikrobalonem (50/50 objetościowo). Klej naniosłem na obie powierzchnie rurki i końcówki. Tu pomiar wagi: Po wyschnięciu kleju próba statyczna: Bez problemu zawiesiłem 52 kg. A tak to wygląda na modelu: -

EXTRA 300 K.S 2,7m amatorska budowa modelu

koniorc odpowiedział(a) na enter1978 temat w Nasze modele (prezentacje i relacje z budowy)

Ok, mimo wszystko pokrycia śmigła są cienkie i powierzchnia doklejenia do tych kołków jest niewielka, jest ryzyko. Pamietaj o okularach ochronnych przy próbie i daj znać jak poszło. Powodzenia. -

EXTRA 300 K.S 2,7m amatorska budowa modelu

koniorc odpowiedział(a) na enter1978 temat w Nasze modele (prezentacje i relacje z budowy)

Irku, widać, że przemyślałeś naprawę ale wygląda to trochę ryzykownie. Taka śrubka jak by odpadła może zrobić krzywdę. Może jednak odpuść i kup nowe śmigło, zdrowie mamy jedno. -

Piper Cub 40% 3D

koniorc odpowiedział(a) na koniorc temat w Nasze modele (prezentacje i relacje z budowy)

Jeśli pytasz o carbonowe pasy/półki dźwigara to wykonane są z płaskownika 4x6 mm. Pasy najpierw odtłuszczam acetonem następnie szlifuje papierem sciernym 120 tak aby cała powierzchnia była matowa, nie może być miejsc "świecących". Następnie zdmuchuje sprężonym powietrzem pył i dokładnie myje pasy acetonem. Krawędzie ścianki dźwigara także matowie papierem. Szykuje mieszanke klejową z żywicy L 285 z aerosilem i mikrobalonem, pół na pół objętościowo, do konsystencji pasty do zębów, mikrobalon zapewnia elastyczność kleju. Pędzelkiem nakładam klej zarówno na ścianki jak i na pasy (bardzo ważne). No i składam i dociskam ścisjami. W okolicach rur łączących oraz mocowaniach zastrzałów przylaminuje jeszcze pasy do ścianek cienką tkaniną szklaną. 2mm grubości są szklane wzmocnienia ścianki przy zastrzałach, kleiłem w ten sam sposób. -

Piper Cub 40% 3D

koniorc odpowiedział(a) na koniorc temat w Nasze modele (prezentacje i relacje z budowy)

Dziękuję za dobre słowo Andrzeju. Staram się wdrożyć kilka nowych rozwiązań konstrukcyjnych oraz technologicznych, jeśli testy prototypu wypadną pomyślnie inni koledzy będą mogli z nich skorzystać. -

Piper Cub 40% 3D

koniorc odpowiedział(a) na koniorc temat w Nasze modele (prezentacje i relacje z budowy)

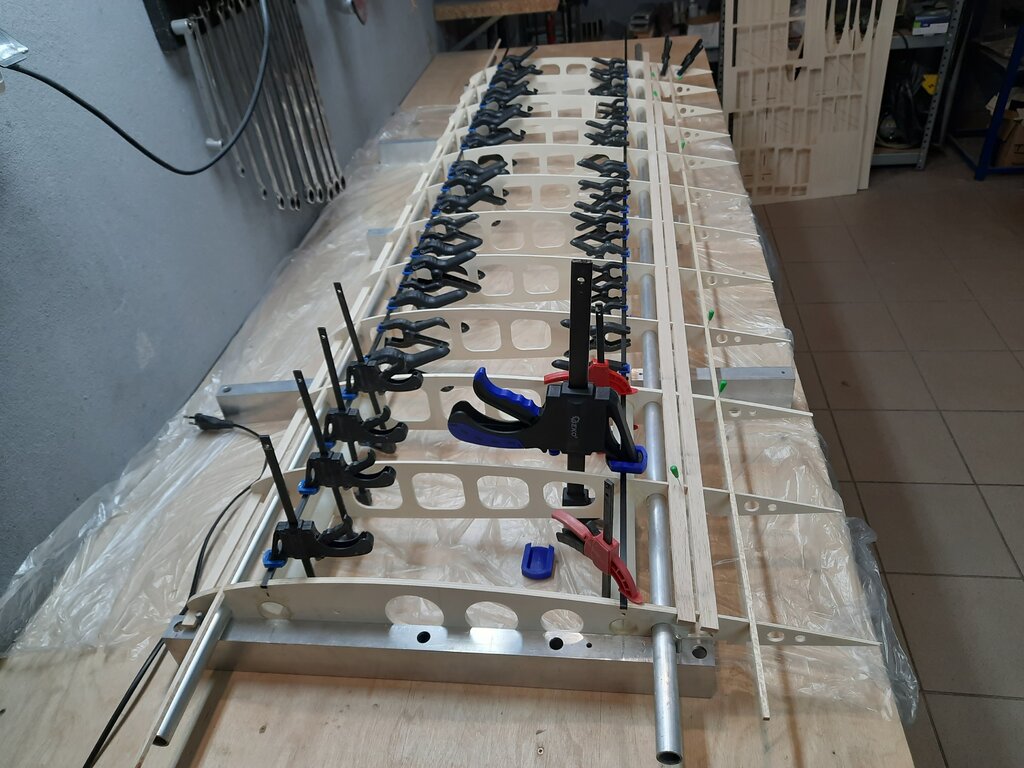

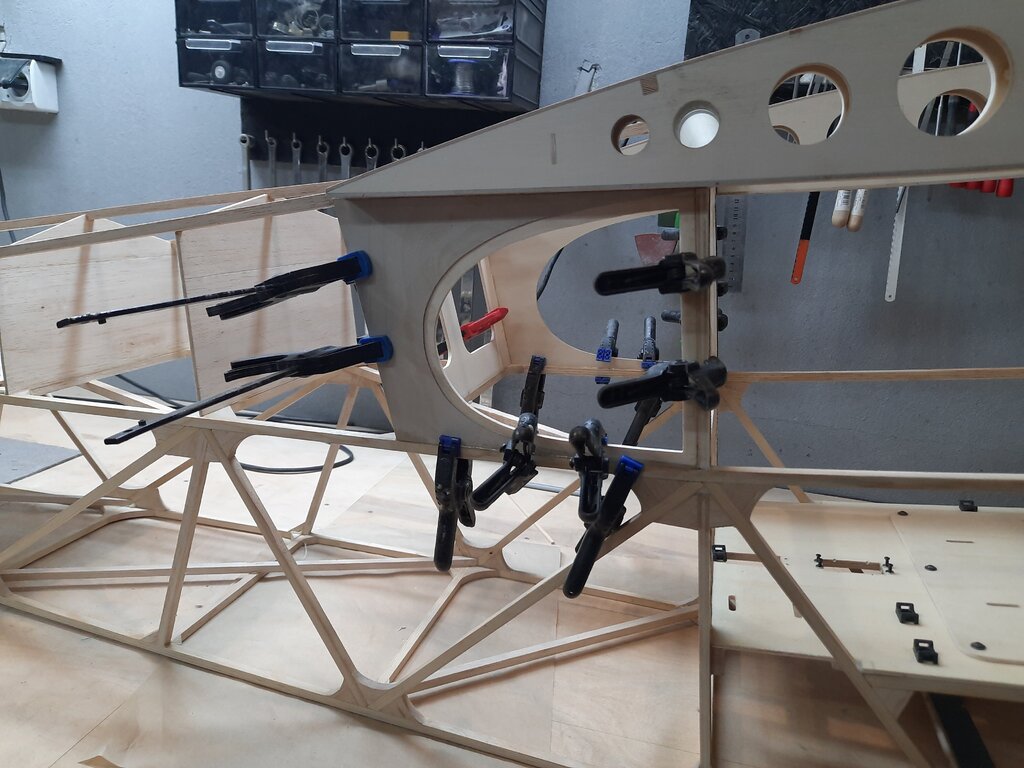

Ruszyła budowa skrzydeł. Pasy dźwigara zrobiłem z płaskownika węglowego 6x4, udało się kupić odcinki 2m w Carboncenter. Tradycyjnie drewno kleje soudalem 66a a węglowe pasy dźwigara i szklane wzmocnienia ścianek żywicą L 285 zagęszczoną aerosilem i mikrobalonem (pół na pół objętościowo). Zostało doklejenie końcówki, przylaminowanie pasów do ścianek w najbardziej obciążonych miejscach i można kleić kesony. -

Piper Cub 40% 3D

koniorc odpowiedział(a) na koniorc temat w Nasze modele (prezentacje i relacje z budowy)

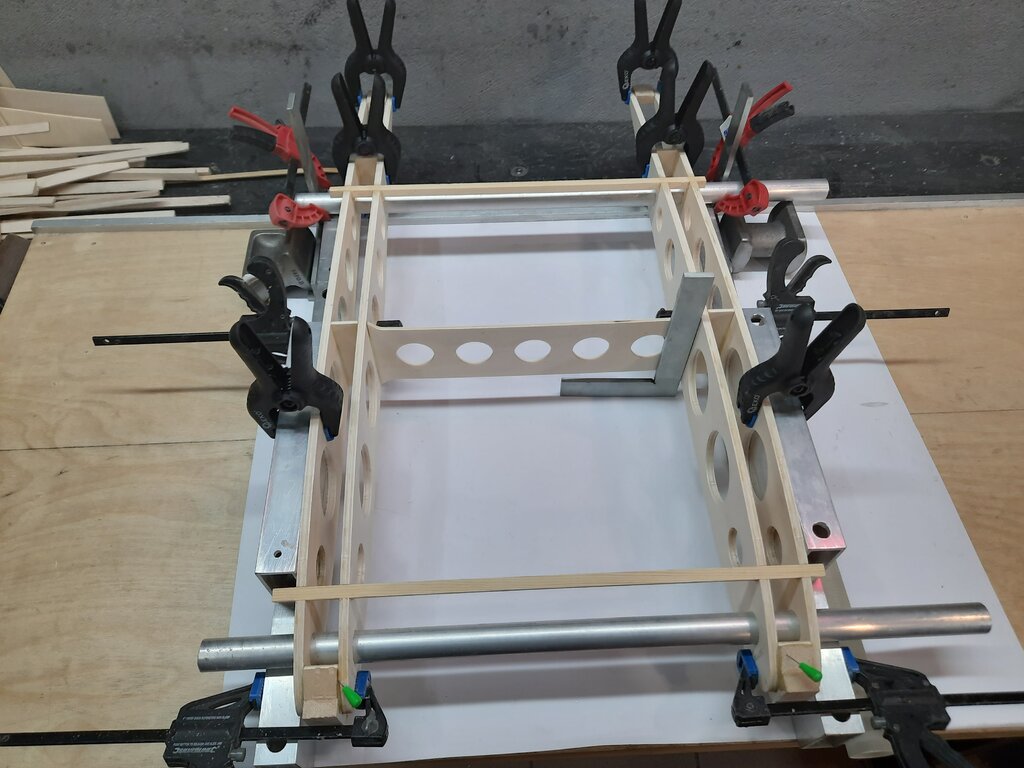

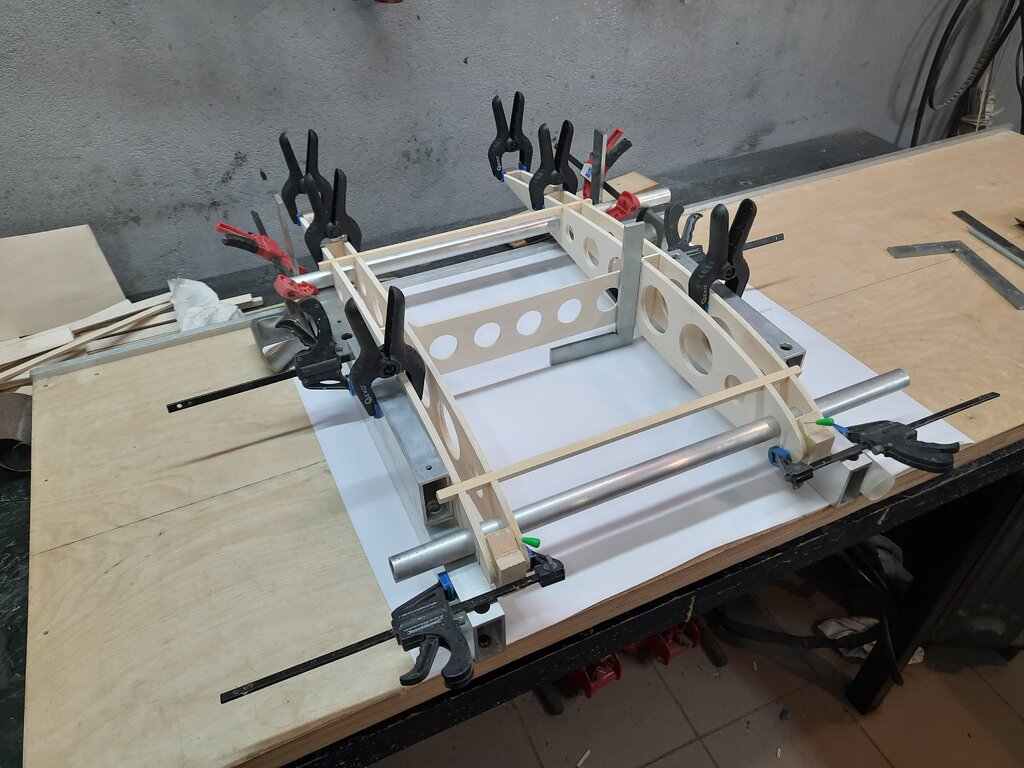

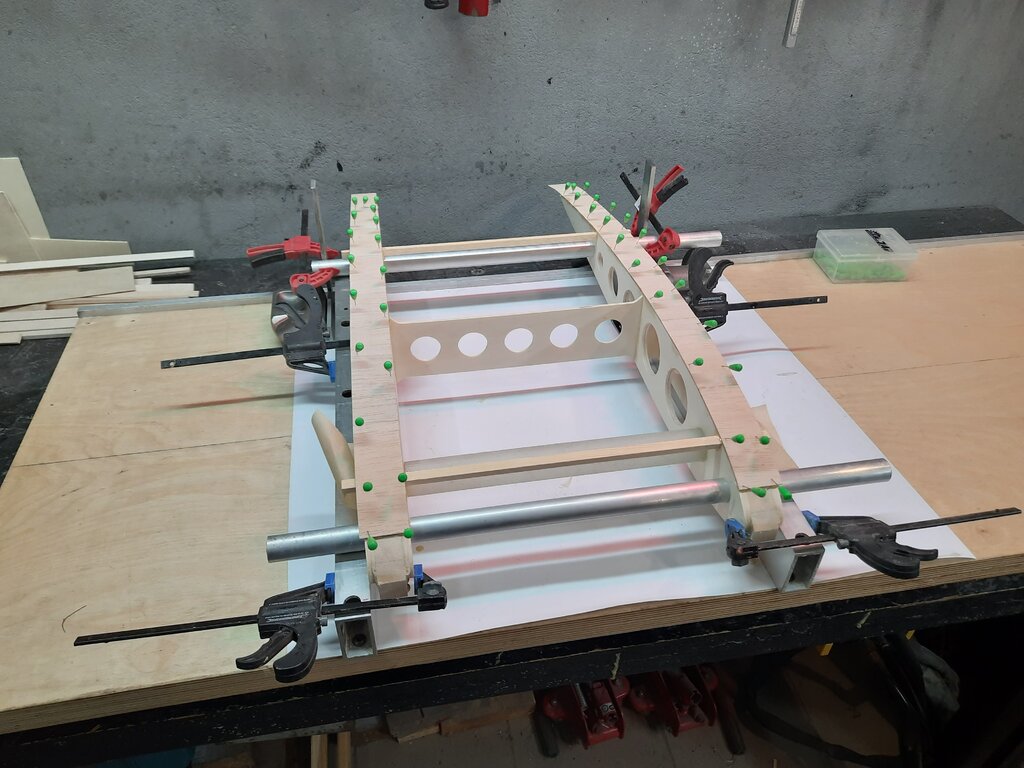

Dziś dokleiłem centralną część płata, jutro dolaminuje wzmocnienia. Zainwestowałem w laser Deko który wyświetla 3 linie wyznaczając 3 prostopdłe do siebie płaszczyzny. Pozwala to ustawiść dokładnie skrzydło względem kadłuba w 3 płaszczyznach z jednego ustawienia lasera. Pierwsza linia wyznacza oś symetrii modelu, wzdłuż drugiej linii ustawiłem rury wzdlużne skrzydeł. Trzecia linia wyznacza płaszczyznę poziomą i względem niej sprawdziłem czy rury skrzydeł są poziomo. Doszły tylnie okna: -

Piper Cub 40% 3D

koniorc odpowiedział(a) na koniorc temat w Nasze modele (prezentacje i relacje z budowy)

Dziś powstała centralna część płata która będzie integralną częścią kadłuba: wzmocniłem także skrajne żebra skrzydeł (2x sklejka 3 mm), jedną warstwa Interglasu po całości i w sumie 3 warstwy przy rurach łączących skrzydła: -

Piper Cub 40% 3D

koniorc odpowiedział(a) na koniorc temat w Nasze modele (prezentacje i relacje z budowy)

Ruszają prace nad budową skrzydła. Dziś odebrałem od Builder.rc wszystkie niezbędne elementy, super jakość, dzięki Marcin! Pierwszy krok to klasyka czyli zaimpregnowanie sklejki rozcięczonym kaponem oraz sklejenie ze sobą podwójnych żeber: -

Piper Cub 40% 3D

koniorc odpowiedział(a) na koniorc temat w Nasze modele (prezentacje i relacje z budowy)

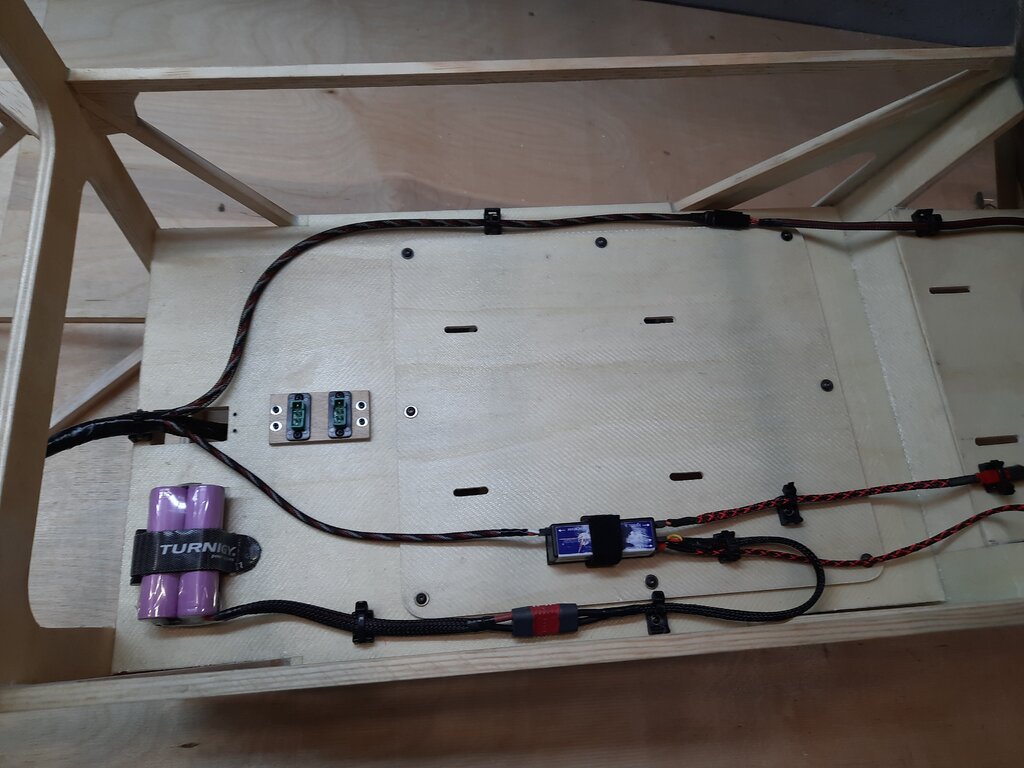

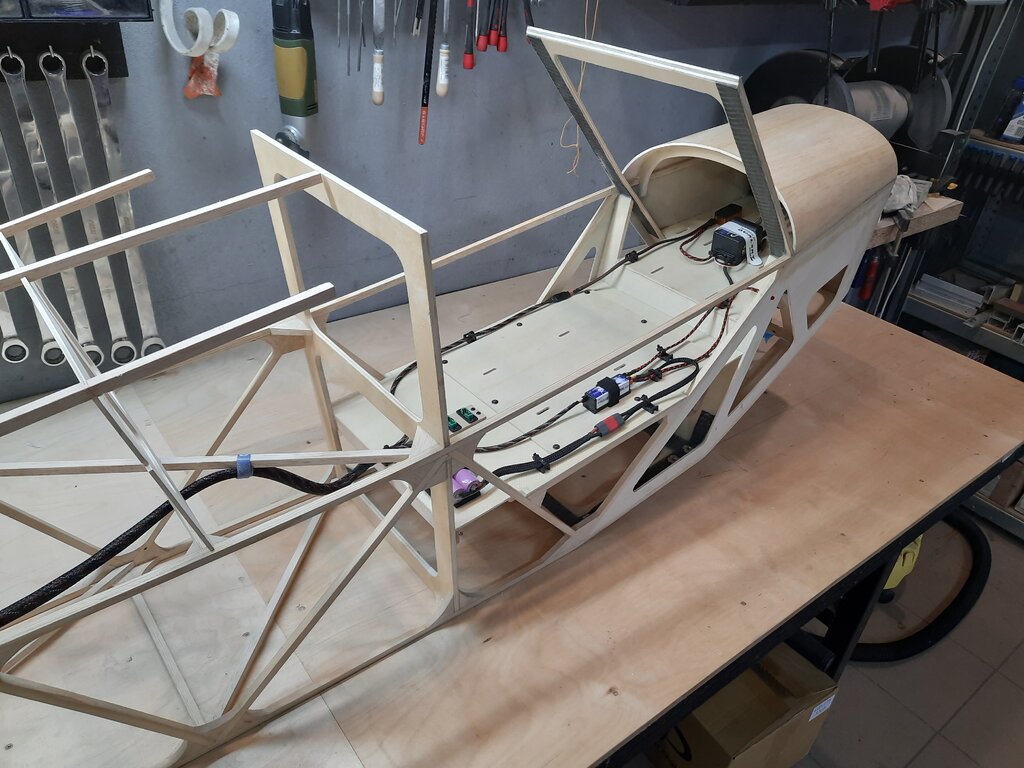

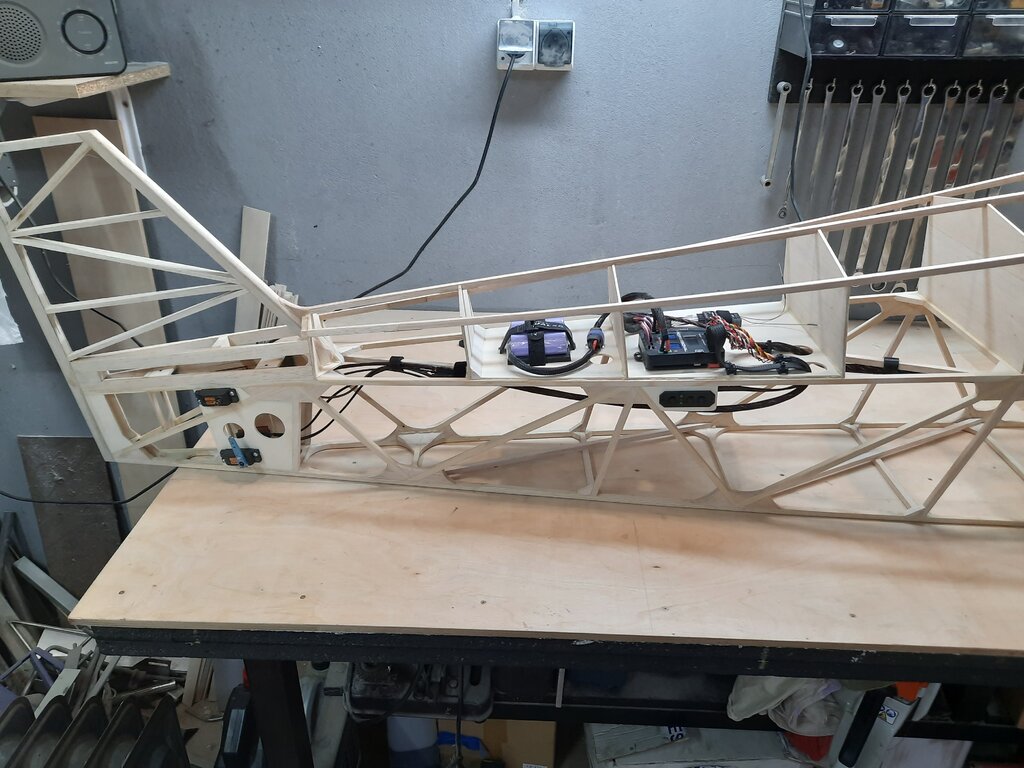

W weekend całą elektronikę i wiązki demontuje i wracam do prac brudnych przy kadłubie :). Na tym etapie, jeszcze przed oklejeniem folią kadłuba, dużo łatwiej było wykonać więzki, wszystkie przejścia i mocowania do płatowca. -

Piper Cub 40% 3D

koniorc odpowiedział(a) na koniorc temat w Nasze modele (prezentacje i relacje z budowy)

Dzięki za komentarz. Robiłem sprawdzenie środka ciężkości kompletnego i wyposazonego kadłuba, bez skrzydeł, śmigła i maski silnika. Podwozie przednie i ogonowe, usterzenie, silnik, wydech były zamontowane. Z takim rozmieszczeniem jak na zdjęciach sc był ok. Oczywiście sprawdzę raz jeszcze ze skrzydłami, w razie potrzeby skoryguje. -

Piper Cub 40% 3D

koniorc odpowiedział(a) na koniorc temat w Nasze modele (prezentacje i relacje z budowy)

Dziękuję Stan za komentarz, rozważalem takie mocowanie skrzydła jak w oryginale jednak ostatecznie zdecydowałem się na klasyczne rury jak w większości dużych modeli 3d, stwierdziłem że takie połączenie będzie mi najłatwiej wykonać. Rury łączące dobrałem ze sporym zapasem. Podobne rozwìązanie ma model który mnie zainspirował: A tutaj "bardziej akrobacyjny" Decathlon w podobnej skali, także z rurą łączącą skrzydła: https://www.flyinggiants.com/forums/showthread.php?t=289733&page=15 Myślę że zarówno oryginalne połączenie jak i uproszczone z rurami się sprawdzi. W swoim projekcie dżwigary wykonam z kompozytu węglowegi 6x4, trochę za duży przekrój ale tylko takie były dostępne długości 2m. W miejscach gdzie są rury łączące i mocowanie zastrzałów owinę oba pasy dzwigara rowingiem żeby nie odkleiły się od ścianek dźwigara, powinno być ok. Większą zagwozdkę mam jak zakończyć zastrzały i zamontować do nich rozpurki. Zastrzały wykonam z rurki węglowej fi 14x1, siła dopuszalna rozciągająca zastrzał to około 1000 N, podpowiesz? -

Piper Cub 40% 3D

koniorc odpowiedział(a) na koniorc temat w Nasze modele (prezentacje i relacje z budowy)

Dzięki za dobre słowo. Akumulatory zawsze ładuję w modelu, dorobiłem do ładowarki metrowe przewody. Z przodu kadłub będą drzwi zgodnie z planami co da dostęp do aku zapłonu. Z tyłu zrobię odkręcaną klapkę tak aby mieć latwy dostęp do wtyczek, aku, PB i odbiornika od góry. -

Piper Cub 40% 3D

koniorc odpowiedział(a) na koniorc temat w Nasze modele (prezentacje i relacje z budowy)

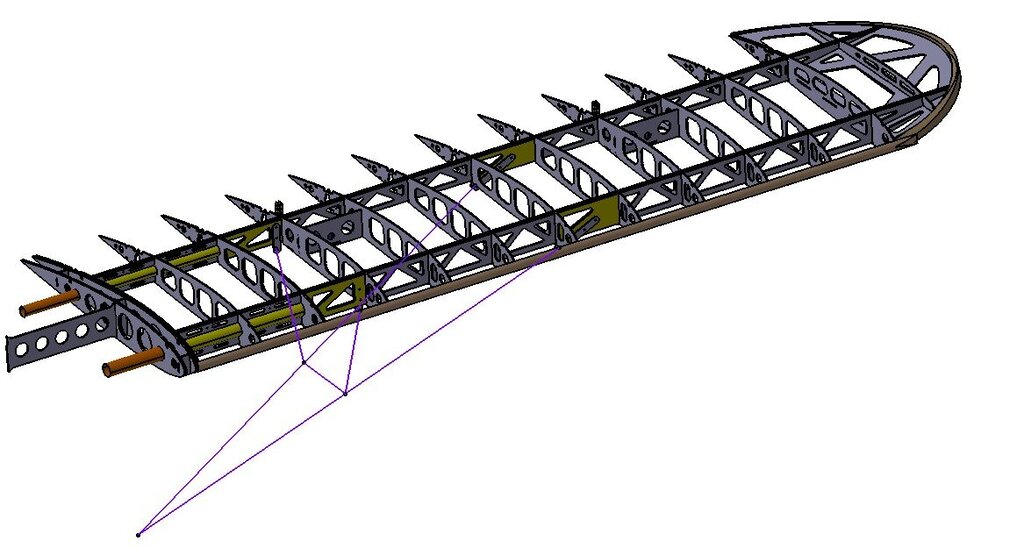

Prac ciąg dalszy, zrobiłem instalację elektryczną. Do zasilania tradycyjnie użyłem akumulatorów Li-ion, do serw 2 zestawy Samsung 21700, 35A, 4000mAh. Do zapłonu Samsung 18650, 30A, 3000mAh. Taki zestaw sprawdza mi się z nawiązką w Ekstrze 2,7, Cub będzie miał jedno serwo więcej no i jest większy, jak będzie za mało dam większe. Polożenie akumulatorów, powerboxa i odbiornika jest na ogonie, niestety inaczej nie dało by się wyważyć modelu bez balastu. Zobaczymy jak to się sprawdzi w praktyce. Do budowy skrzydła wsparłem się Cadem. Projekt jest już gotowy, żebra i ścianki dźwigara zamówie wyfrezowane ze sklejki na cnc. Dźwignie lotek i wzmocnienia węzłów zastrzałów będą z kompozytu a okucia mocowania zastrzałów planuje zrobić z blachy duralowej.