-

Postów

786 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

50

Treść opublikowana przez f2cmariusz

-

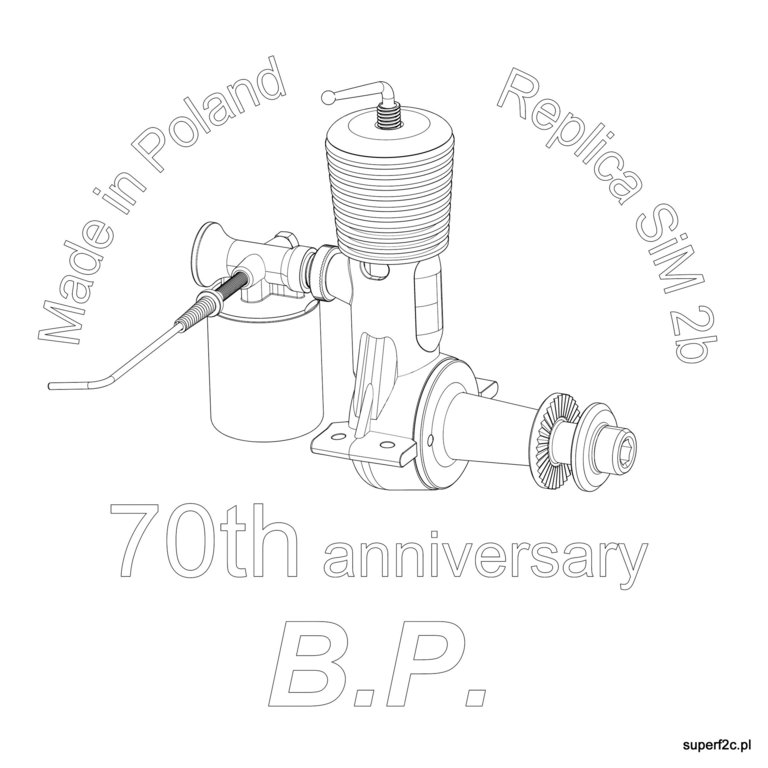

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

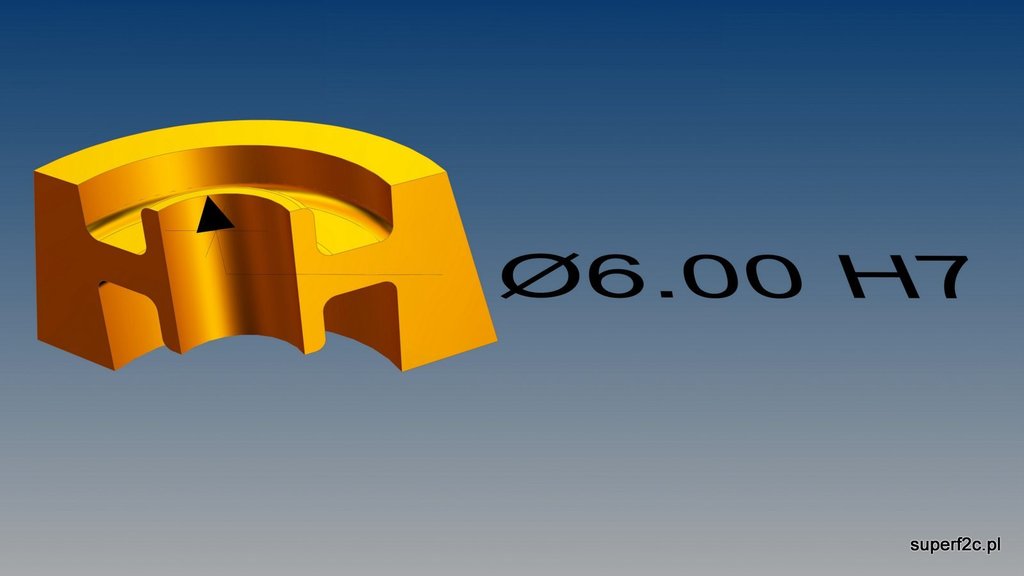

nie będąc w swojej modelarni całe szczęście mam laptopa przy sobie i mogłem dalej narysować szkic loga które teraz będę mógł skonsultować z grafikiem. Ja wiem co bym chciał ale profesjonalista pewnie wyrzuci połowę kresek z samego silnika. Nie wspomnę o samej czcionce i układzie graficznym. Wiem co ma być na logo. A co będzie? Wkrótce zobaczymy. co do budowy repliki silnika SiM 2b to jak tylko zwolni się tokarka będę wykonywał panewki główne silnika. Dawno temu robiłem próby. Napisałem program na cztery narzędzia. Nauczyłem się korygować narzędzia w tabeli narzędzi. Mam brąz wałek średnicy 15 mm. Gotowe toczone części karterów z prze kalibrowanymi gwintami oraz same wały. Wykonałem także dodatkowe odlewy żywiczne w celu ustalenia wykonania napisów w samej kokili. A sama kokila pojedzie do odlewnika w celu ustalenia dalszych konkretnych szczegółów (mocowanie na kokilarce, odpowietrzenia itp.) Cylindry i tłoki to następny temat zaczęty i do skończenia. Uzupełnię to dokumentacją fotograficzną jak przedmioty opisane będę miał pod ręką od jutra. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

-

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

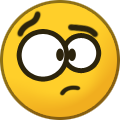

trudno powiedzieć dlaczego nie 15 a 65 buduję replik silnika SiM2b. Ponieważ znikają fotografie z pierwszych stron tego wątku dla korzystających z Facebooka polecam stronę: https://www.facebook.com/mariusz.brozek.5/media_set?set=a.2088029011255720&type=3 i superf2c.pl zrobię zdjęcia tego co jest wykonane co by każdemu uzmysłowić że to się dzieje. Od Jacka dostałem kiedyś już publikowaną informację na temat zapotrzebowania materiałowego i kosztorysu inwestycji w postaci budowy silnika oczywiście też podobną opublikuję jak uzupełnię brakujące rubryki w Excelu i przede wszystkim dojdę do tej wykonywanej części. Jak choćby korbowód czy panewki główne czy korbowodowe. O karterze odlewanym w kokili nawet nie wspominam. Ale to już po igłach do gaźnika w następnej kolejności jest planowane. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

w pełni się z Tobą Grzegorzu zgadzam. Każdej z osobna zrobionej igły nie pokazuję bo to raczej bez sensu by było zresztą na razie to są poszczególne elementy wykonywane i zatrzymałem się jak na razie na chyba 40-tej sztuce zataczania drugiej strony elementu gdzie jest gwint M3 oraz na 30-stej sztuce profilowania po cięciu mechanicznym drutu prostowanego i zagiętego o 90 stopni. To idzie wolniej bo osobiście wykonuję a zataczanie ogranicza się do wymiany detalu i naciśnięcia stosownej ikonki "start"? Z tego co napisałeś co byś sobie życzył zobaczyć to informuje że wały dawno leżą zrobione w ilości co najmniej 65 sztuk. Cylindry toczone z aluminium także są zrobione w ilości około 67 sztuk. Nawet jeden został oddany do anodowania na kolor czerwony. A cylindry czyli gilzy wykonane ze stali są także potoczone i czekają na wykonanie kanałów płuczących. A to wymaga po prostu w następnej kolejności zrobienia. Podobnie jak i wiele, wiele innych elementów repliki silnika SiM 2b. Tłokami także się chwaliłem że są zrobione z zamówionego wcześniej żeliwa perlitycznego drobnoziarnistego. Nie wszystkie bo tylko 24 sztuki. Ja wiem że to idzie wolno ale nigdy nie zakładałem że rzucę pracę i tylko tym się zajmę. Zostawiłem zawodnicze wyczynowe modelarstwo F2C ale to wcale nie znaczy że dla najlepszych w F2C nie wykonuję zleceń które dodatkowo zajmują czas. I z tego co widzę będzie ten czas zajmowany bo są konkretne płatne zlecenia. Czy narysowanie nowego skrzydła, czy kolejnej wersji śmigła o innych drobniejszych elementach nie wspominam. mozna.mp4 Reasumując. Cierpliwości bo jeszcze trochę igieł do zrobienia zostało w tym roku?. No i czekam na osobę co mi to polutuje. Odpowiedzialnie. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

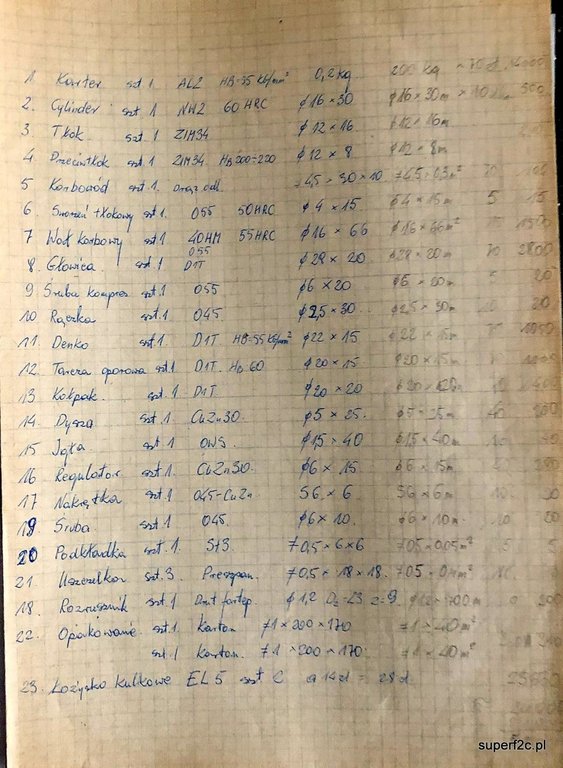

czasami tak wychodzi... po nasunięciu aż się prosi zobaczyć jak drży. o dziwo działa. To coraz więcej naprężam... oczywiście po kolejnej próbie spada i.. szukaj wiatru w polu. ani jedna kropla chłodziwa na zewnątrz szczelnej klatki się nie wydostanie ale przy odsuniętych drzwiczkach klatki szukaj wiatru w polu. Całe szczęście że sprężynek i drucików jest dużo więcej.? -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

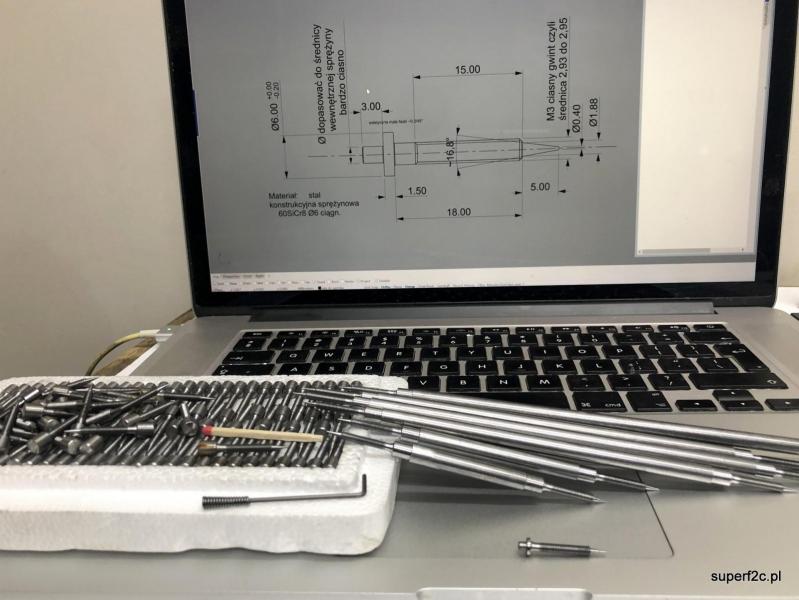

Sobota prawie całkowicie poświęcona dalszym pracom nad repliką silnika SiM 2b TEMAT: wykonanie przynajmniej 65 sztuk igieł do gaźnika. Czyli kontynuacja toczenia drugiej strony igły gdzie będzie lutowanie ze sprężyną. Oraz sam drucik wymaga zrobienia zaokrąglenia bo technologicznie nie było możliwości od razu zrobienia tego podczas procesu prostowania, wykańczania końca drutu wyprostowanego, gięcia o 90 stopni i odcinania. Odcięty element drutu właśnie dzisiaj obrabiam po operacji odcięcia. Parę zdjęć pokazujących jak to robiłem z wykorzystaniem posiadanego wolnego parku maszynowego. A na polu krzyżowym kolejne gotowe półwyroby do dalszej obróbki. Ale dzięki poustawianiu szybko wiadomo ile czego jest już zrobionych detali. dłuższy koniec obrobiony, krótszy wymaga obróbki przeze mnie. resztki wypychaczy tulejowych gwarantują osiowość mocowania w uchwycie 80mm przy jednoczesnym wybiegu między szczękami drugiego końca. w uchwycie jest zderzak co by obrabiany drut nie chował mi się. zderzak to stary rozwiertak ze stożkiem Morse'a 2 odpowiednio obrobiony co by ze szczękami uchwytu nie kolidowało. brak kolizji i tak to sobie siedzi tuż przed obróbką u mnie klasycznie prostnice na rękawie. Samo narzędzie to diamentowe kształty. Aby nasyp szybko nie wyleciał zawsze wszystko robię na mokro. Kiedyś to był olej wrzecionowy rozcieńczony naftą a odkąd WD40 jest na Wolumenie po 10 zł to WD40. widać dokładnie zbieżność w miejscu osadzenia sprężyny. drobny problem to wykręcenie gotowego detalu z przyrządu. Ale całe szczęście mam nowy uchwyt wiertarski bez kluczyka i bardzo łatwo się odkręca. cały diagram mam zapełnić. Może uda się w tym roku...? -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

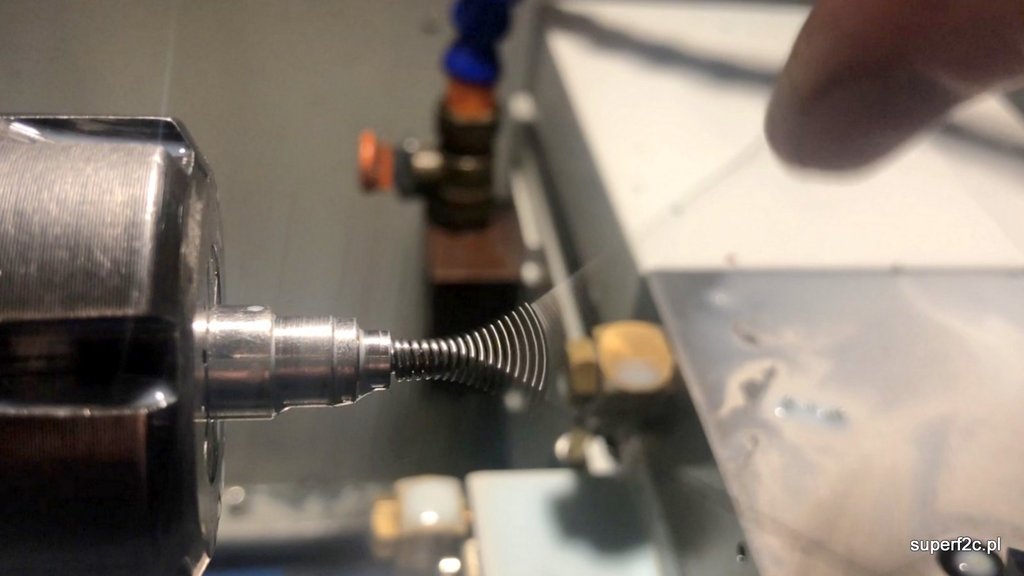

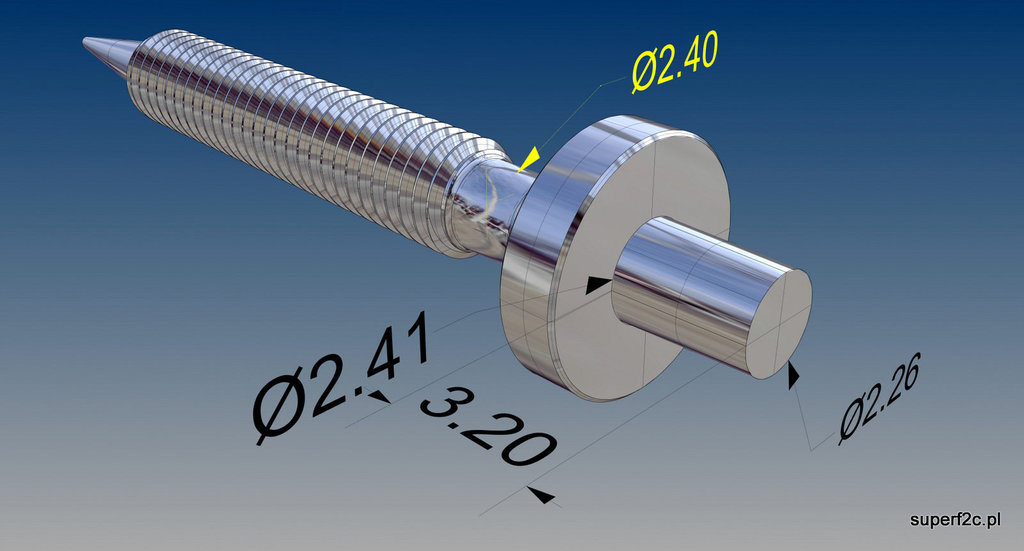

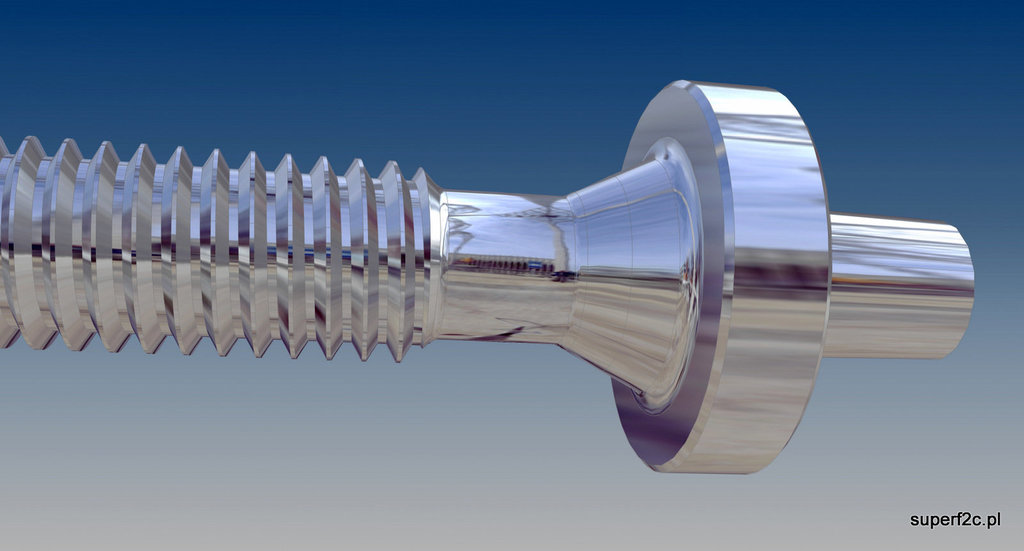

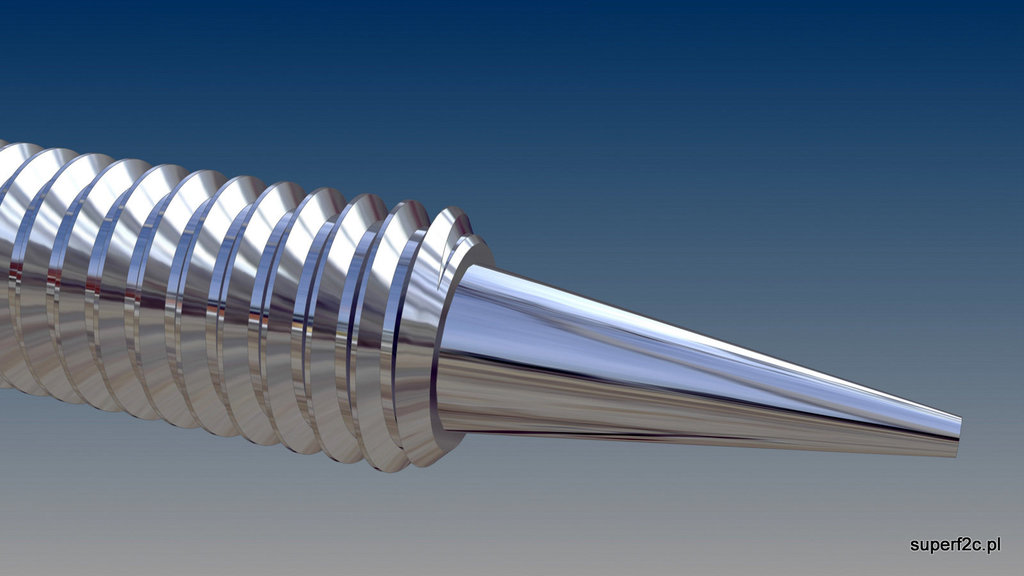

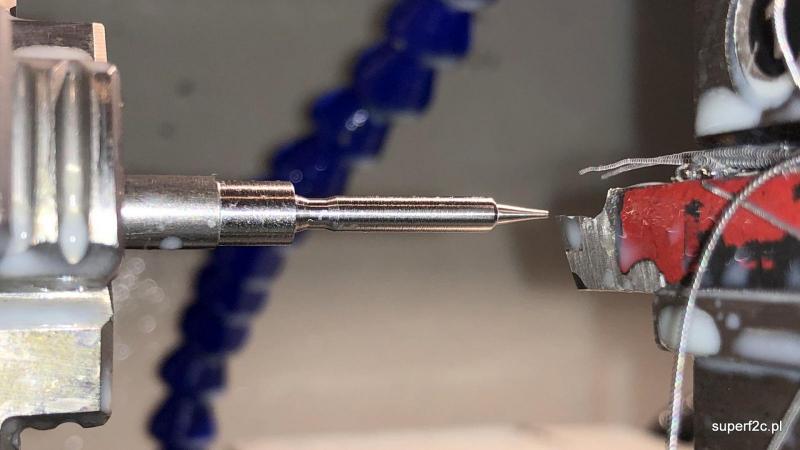

wreszcie mam wolną tokarkę CNC i mogę drugie strony igły do gaźnika wykonać w cyklu półautomatycznym. tak to wygląda na gotowo po toczeniu. dobrany stożek gwarantuje dobre dopasowanie ze sprężynką. tak to wygląda w trakcie wymiany detali. Tutaj wykręcam gotowy detal. tak wygląda wygenerowana w sposób prawie automatyczny ślad przejść noża tokarskiego do tej konkretnej obróbki. To trzy cykle oddzielne cykle złożone na piechotę w jeden cykl. mój Mach3 ma gotowe proste cykle które jak widzę jestem w stanie ogarnąć i zastosować. pokazuję tabelę ostatniego cyklu prostego do toczenia stożka. Po trzeciej korekcie dopasowałem stożek zatoczonego trzpienia do średnicy wewnętrznej stożka sprężyny. "Angle" jest na poziomie 1.7 stopnia a nie +8.4. 8.4 to dana z zupełnie innego wcześniejszego toczenia. Tak samo parametry obróbki będą-są stosownie zwiększane (optymalizowane). -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

podoba mi się a jeszcze bardziej by mi się podobało jak by to było na mojej malutkiej tokarce ustawione. Niestety zdecydowanie za duże urządzenie. A na Tosie sv18 bez osłon nie ustawię tego bo zbyt niebezpieczne. śledzę fora i dostępność maszyn CNC. Aktualnie pod kątem robionej produkcji najlepsza oferta na popularnych aukcjach. Nieosiągalna dla mnie ze względu na chwilowy jeszcze brak wolnego miejsca na następne maszyny CNC. Na razie to moja najmniejsza frezarka zrobiła dokładne elementy z mosiądzu i czekam na Pawła co by ocenił. nie będę się rozwodził na temat szybkości tej frezarki bo oczywiście idzie bardzo ale to bardzo wolno. Ale... jest zrobione i po akceptacji wymiarowej spokojnie pochwalę się konkretną ilością zrobionych przeciwwag do śmigła F2A oraz jak to idzie a ja nauczę się lepiej obsługiwać tą frezarkę to będą robione korbowody do silnika SiM 2b. z duralu 7075 T6. Próby tej produkcji robiłem dawno temu i teraz wracam do tego tematu. a wracając do SiM-a: robię drugą stronę igieł. Po przymiarkach okazało się że aby nałożyć sprężynę na tylną część iglicy muszę zatoczyć stożek bo taki ma kształt sprężyna i nie jestem w stanie jak jest cylinder naciągnąć tej sprężyny. Teraz na dwóch zwojach sprężyny iglica jest wpasowana i bez lutowania trzyma się. realne zmiany wykonane bezpośrednio w programie tokarki CNC. teraz to jeszcze trzeba nanieść na rysunek 2D toczonej igły do gaźnika. podtoczenie daje swobodę wybiegu gwintu. Nie trzeba nic robić. Po prostu nie ma żadnych wypływek materiału. to samo z przodu igły. Zatoczona faza daje możliwość płynnego początku gwintu. realnie zrobiona igła z wykazanymi wcześniej korektami na wejściu i wyjściu gwintu. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

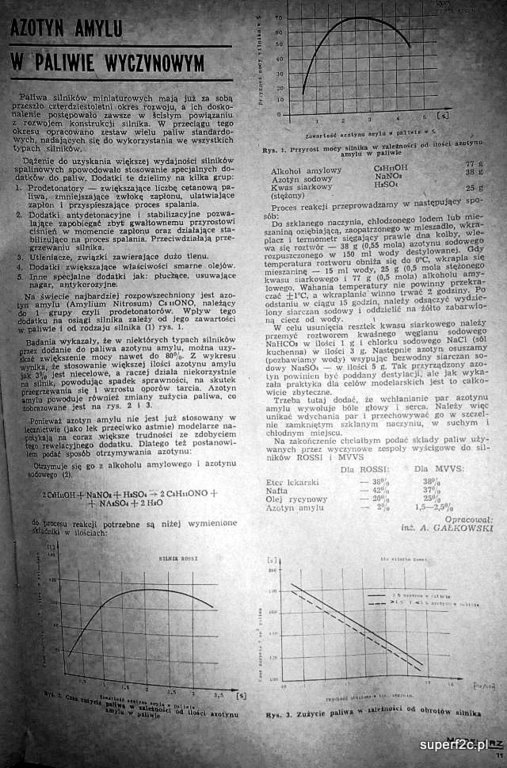

nie ma opcji abym coś zrobił nieodpowiedzialnie. Produkcją dodatku do paliwa wyścigowego F2C w postaci azotynu amylowego zajmuje się kolega Kamil. Kiedyś po przez Allegro kupiłem co by spróbować ale już był dostęp do innych wynalazków jak choćby NitroCet 50 z Krupskiego Młyna. Co było początkiem znajomości. Osobiście także w latach mojej młodości Olek dostarczał nam ten produkt o bardzo charakterystycznym zapachu. to moja fotokopia z Modelarza Ponieważ kiedyś w tego typu procesach uczestniczyłem w Instytucie Chemii Przemysłowej na Rydygiera 8 czy Wydział Chemiczny Politechniki Warszawskiej albo Galwanizernia na rogu Chłodnej i Wroniej tutaj chromowałem nieprzelotowe tuleje aluminiowe w kąpielach na bazie cyjanku potasu to wpojono mi że warto pomyśleć przed zrobieniem pochopnego kroku. Dlatego bez problemu podjąłem się kiedyś produkcji wymagającego mieszania Epidianu 2 z utwardzaczem w ilości na jeden raz około 23 kilogramy. Bez maski gazowej (prawdziwej na całą twarz z pochłaniaczami). Wyglądałem jak .... w trakcie pracy jak i po pracy bo guma po godzinie używania zostawiała ślad na twarzy. Na razie nic nie wiem no może poza tym że jest bez problemu dostępna cyna lutownicza z topnikiem srebro 4% Sn96Ag4 z firmy dostarczającej komponenty do budowy kolumn głośnikowych gdzie temperatura topnienia wynosi 222 stopnie Celsjusza. Zdecydowanie wyżej niż temperatura sześćdziesiątki. To zamówiłem i będzie próba zlutowania sprężyny z końcówkami w igle do gaźnika. z ciekawostek bo akurat zrobiła się wolna maszyna CNC to wykonałem przeciwciężarek do wyczynowego śmigła w prędkich modelach na uwięzi. Samo się zrobiło no ale teraz trzeba obrócić i drugą stronę jeszcze wykonać. jak na rysunku: kształt sobie narysowałem jak wydłubałem ciężarek z popsutego śmigła jednołopatowego. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

tak to wypada mi tylko bardzo grzecznie podziękować za założenie innego tematu w moim imieniu ale problem jest w tym że po prostu brakuje czasu na kontynuowanie równoległe dwóch tematów. Bo mimo że na FB jest pewnie ponad 70 000 opublikowanych dobrej jakości fotografii a drugie tyle czeka na publikację to wolę 12 godzin w tygodniu poświęcić na silnik SiM 2b. Czytałem, choćby to że się nic nie dzieje... Mam publikować że poleruję 43 śrubę kompresyjną jednocześnie robiąc drugi przyrząd do wyginania? Albo pokazać jak poprawiam czy kalibruję gwint w toczonej części karteru. Tam brakuje jeszcze panewek i także nad tym pracuję bo aby utoczyć panewki potrzebuję przynajmniej poprawić prostopadłość w imaku bo reszta kątów w następnych nożach ogarnę na szlifierce. Jest jeszcze wiele elementów które także wymagają doliczenia do 65 sztuk czy pod-kompletów ? Ja naprawdę nie mam wątpliwości jak odpowiedzieć na pytanie: nos do tabakiery czy tabakiera do nosa. I wiem że pomysł budowy spalinowego silnika modelarskiego typu "Rytm" powstał dawno temu. Skrystalizował się podczas M Ś w 2016 w Australii gdzie z Pawłem podziwialiśmy Gwiazdozbiór Krzyża Południa. A konkretna realizacja czyli dokumentacja zaczęła się na wiosnę 2018 roku. I ja to realizuję początkowo bez forum stopniowo wycofując się z wyczynowego zajmowania się F2C jako zawodnik. Niestety to co robiłem dla siebie i innych w ekipie polskiej teraz wykonuje dla Mistrzów Świata i dalej mi to zajmuje czas kosztem repliki SiM 2b A wracając do tematu. cynowanie: tylko cyna jak w opisie: "Do lutowania w ogniu. Do kolby nie nadaje się" Z mojej praktyki: da się 60-ką zabielić kawałek blachy ale zdecydowanie łatwiej, szybciej tą co ma taki dziwny opis. B-101 jest bardzo dobrym materiałem na panewki. Podobnie jak parę innych gatunków dostępnych w tym momencie przeze mnie BK331 BA1032 Dla mnie jednym z kryteriów zakupu to będzie także średnica dostępnego wałka jak i na panewki główne tak i na panewki w stopie korbowodu. zwykłym "lutem z drucika" nie polutuję bo słaby będzie efekt końcowy. Tylko tyle i aż tyle. Sreberko nie wchodzi także w rachubę bo płomień może rozhartować (~700 stopni C.) sprężynkę a jak na razie to fantastycznie się buja. Można spokojnie mocno przeginać i wraca. Co widać na ostatniej zamieszczonej fotografii. Mocno umęczona sprężynka ta na dole. Kiedyś już znalazłem jubilerski sklep z lutem cynkowo-kadmowym. W razie czego żaden problem kupić cynk w postaci metalu na allegro w cenie 10 zł za 30 gramów i elektrody kadmowe na złomie. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

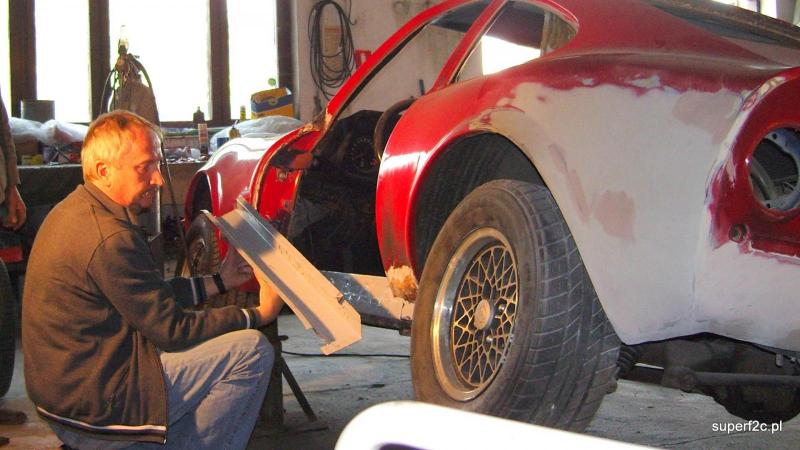

jest stary edytor? Bo za bardzo jak na razie nie ogarniam jak pod konkretną fotografią dodać konkretny opis. Generalnie chciałem podpisać fotografię informacją na temat materiału na panewki. Co do do czego jak pod konkretną nazwą występuje. To samo dotyczy mosiądzu tu nazywanego twardym Mo58 czy tym plastycznym Mo60. Zawszę się dziwiłem że jak ktoś utoczył króciec wodny z mosiądzu do toczenia Mo58( bo tak Pani powiedziała w sklepie) to po prostu pękał na karbie. Z Mo60 nie mam takich problemów a także daje się toczyć. I na koniec trzecia fotografia pokazująca jakiego lutu potrzebuje. Na dole oznaczony materiał do cynowania czy szpachlowania dziur w elementach karoserii samochodu. I coraz lepiej mi to wychodzi. Przygotowywanie błotnika Saab 96 pod lakierowanie za pomocą cyny. W sumie jak się patrzy na skład to więcej ołowiu jest niż cyny. A mnie do zrobienia iglicy do gaźnika potrzebny jest cynk z kadmem... -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

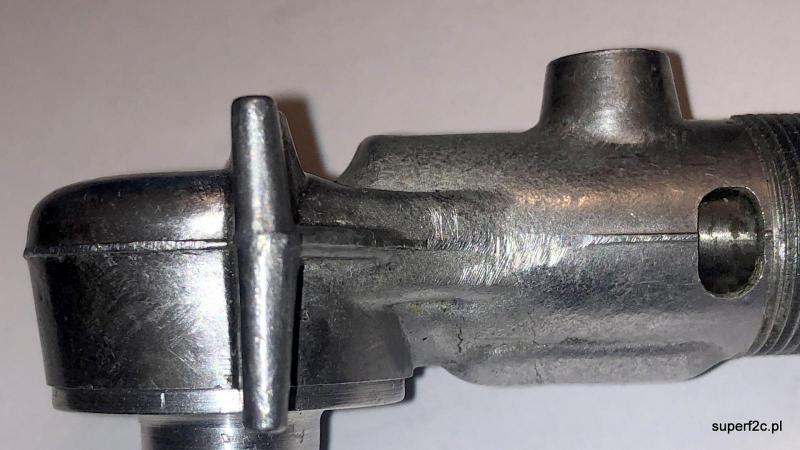

Dokładnie masz rację. Ten Twój egzemplarz jest z mojego zdjęcia przedostatnim typem silnika Rytm. I jest to jak widzę odlew wykonany w metalowej kokili ( aluminium czy z żeliwa a może i ze stali) Mam pięć egzemplarzy z tego typu wykonania karteru. niestety każdy odlew mojej kolekcji posiada jakieś wady odlewnicze. Przykładowo co by nie zaśmiecać wątku jedną wadę uchwyciłem i jestem w stanie pokazać brak ciągłości płynięcia i łączenia materiału. Albo za zimna forma bo początek produkcji albo.. jeszcze parę przyczyn będzie. Niestety tego typu wady jak na fotografii powodują że karter rozpada się podczas pracy... -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

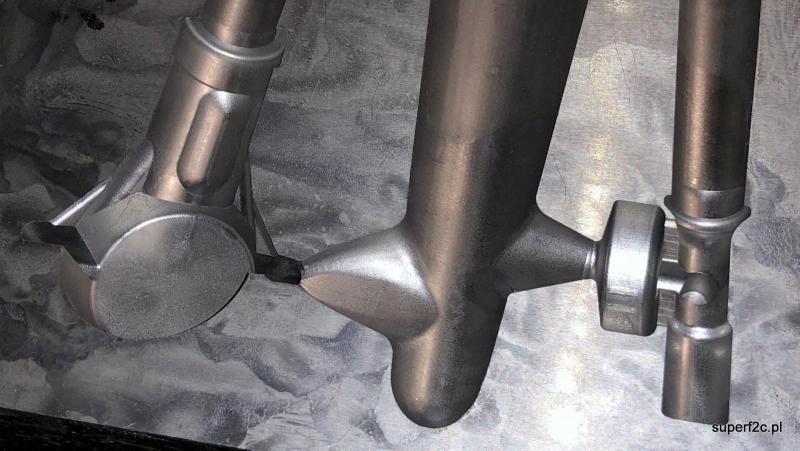

kolejne owocne spotkanie w weekend w grupie pasjonatów zaowocowało dyskusją także na temat: Dlaczego kokila do odlewu karteru? myślę że ta fotografia z netu jednoznacznie pokazuje różnicę w jakości wykonania karteru bardzo popularnego swego czasu silnika spalinowego 2,5 cm3 chciałbym aby jakość odlewu repliki silnika SiM 2b przypominała jakość pokazaną na fotografii z prawej strony czyli silnik najbliżej napisu superf2c.pl I znowu powstaje pytanie czy fotografia dodatkowo nie własna a z netu nie powinna być w dziale ogólnym "zdjecia silnikow". Dla mnie zdecydowanie nie, bo tylko w ten sposób mogę pokazać różnicę w jakości wykończenia powierzchni silnika. I dlatego sam robię kartery silnika SiM 2b metodą odlewania w stalowej kokili. Którą będę mógł podgrzać do czerwoności zanim wleję pierwsze aluminium. Nie mam takiego Rytma w swoich zbiorach. Może ktoś się pochwali takim egzemplarzem w swojej kolekcji. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

-

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

Jedna osoba już zaznaczyła że znowu nie na temat... Ale czy na pewno? https://zen.yandex.ru/id/5cc06d6524a36500b485ef1e?fbclid=IwAR1WVqT_lpyVR7qqauGUB3ttyOlDq98U4HKzVwCI-HlP5XzsaHHCdTGxcuQ -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

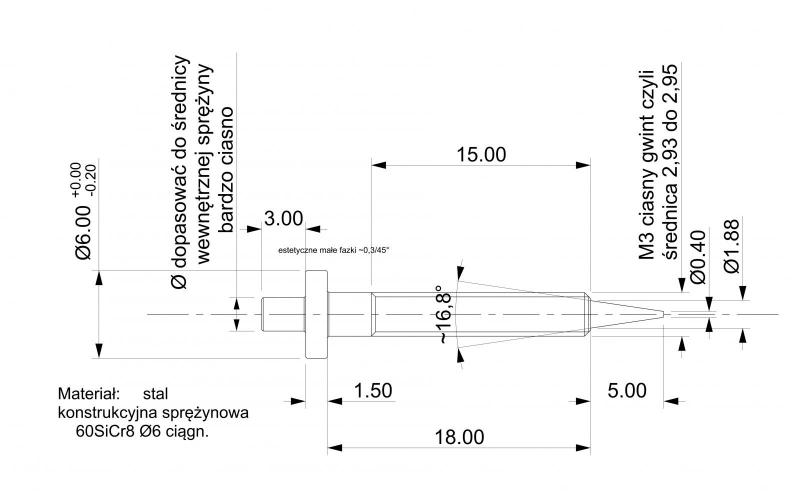

Dla przypomnienia tylko jak do igły do gaźnika tworzyłem dokumentację mając w ręku orginał: z frezowanego zakończenia zrezygnowałem z racji całkowitego zajęcia frezarki... rysunek nie do końca zgodny z oryginałem. Dopiero muszę dorysować zmiany. Wynika to z tego że zmiany toczenia były tworzone bezpośrednio w edytorze programu Mach3. A sama sprężyna jest dokładnie taka sama jak na rysunku 2D z tym że zakończenie części toczonej musi kończyć się też zbieżnością zgodną ze zbieżnością sprężyny co by dało się to ciasno nasunąć. Jak mierzę przyrost średnicy ostatniego pełnego zwoju sprężyny nasuwanej na toczony stożek igły to zmiana wymiaru jest nie mierzalna. ( Oczywiście coś tam musi przybyć bo na siłę daje się to naciągnąć ale trudno mi to zmierzyć...) -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

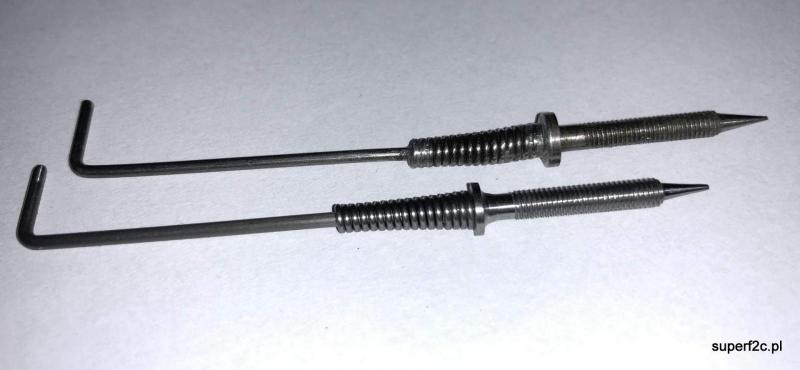

olej rycynowy z dodatkiem oleju współczesnego używanego do kartingu z dodatkami zmywającymi i całkowicie mieszalny z eterem i naftą (czy metanolem) to także dzisiaj podstawa wyczynowego wyścigu zespołowego F2C. Różne proporcje są stosowane przez poszczególnych zawodników ale w sumie oscyluje mieszanka olejowa w ilości około 20%. Regulamin zawodów nie robi tutaj żadnych ograniczeń w odróżnieniu od kategorii F2A gdzie paliwo to standard dostarczane przez organizatora. Ale i w tym paliwie jest olej rycynowy... Realnie i ostatecznie zaczynają powstawać kompletne igły do gaźnika wyżej na fotografii orginał na dole moja wersja dopiero zatoczenie stożka zgodnym ze zbieżnością sprężyny na drugim końcu igły pozwoliło nasunąć do końca sprężynę. nieco zmodyfikowałem wejście i wyjście gwintu M3 ze względu na nie powstawanie gradu. dorobiłem tulejkę co by móc zrobić łagodne zakończenie zagięcia. W orginale niestety było to po prostu tylko ucięte. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

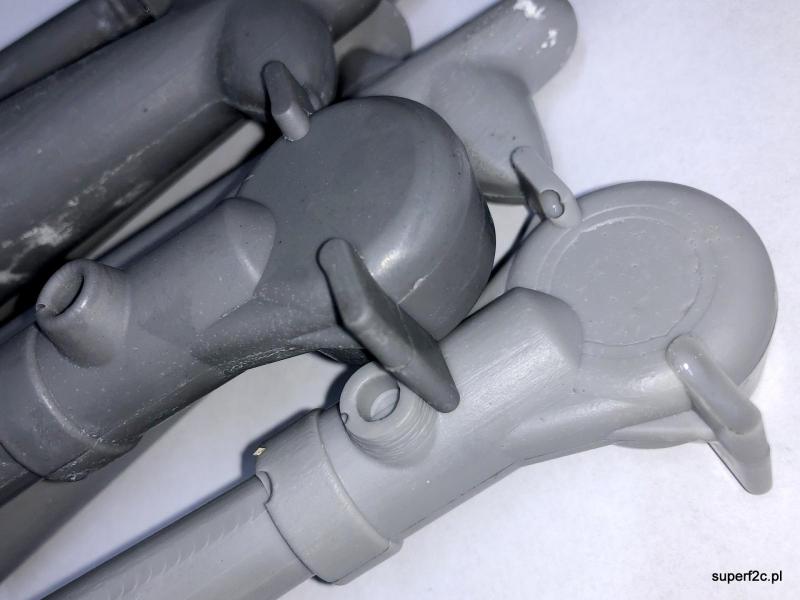

dziękuję za uwagi dotyczące wszystkiego co na temat... sprawy się mają jak widać na załączonej fotografii... moja tokareczka CNC210 zakończyła właśnie wykonywanie igieł do gaźnika (Części toczonej). Reszta igły wykonanego z materiału sprężystego już dawno gotowa. sam proces toczenia tego elementu trwa dokładnie 10 minut i jednym nożem bez ostrzenia jestem w stanie wykonać około 15 toczeń na gotowo. Przy czym za każdym razem robię pomiar wykonanego detalu. (głównie mam na myśli wymiar pod gwint w tolerancji od średnicy 3,01 do 2,98). Ostrze noża tokarskiego się tępi i za każdym razem muszę korygować położenie noża tokarskiego w osi X o kilka setek. Ale tak można do piętnastu razy bo później detal się odchyla... materiał wyjściowy to pręt ciągniony średnicy 6 mm w gatunku odpowiednik materiału 45. widać dwa odlewy żywiczne z kokili. Ten ciemniejszy na górze wykonany w kokili skończonej jeśli chodzi o obróbkę wykańczającą frezem kulą 2mm. w tygodniu niezbędna konsultacja z odlewnikiem w celu dodania odpowietrzeń, Wypychaczy i ruchomych rdzeni. Niby wszystko wiem ale wolę aby to potwierdził mi fachowiec co bardzo dużo leje najróżniejsze drobne elementy ze stopu aluminium w kokilach stalowych. Generalnie chodzi o to że jak odlew z żywicy epoksydowej jest z bąblami powietrza to i tego typu będą problemy w prawdziwych odlewach. -

nic prostszego niż założenie tutaj wątku. Czyli modelarstwo w skali 1:1. Niekoniecznie automobilowego. Ważne aby zachować na takim wątku aktywność i mieć coś do powiedzenia. A do powiedzenia to niestety także trzeba publikować dobrej jakości i rozdzielczości fotografie pokazujące to co omawiamy. Przykłady z dziedziny mojego modelarstwa w skali 1:1 po prawej PONTON z lat pięćdziesiątych lakiernik zapomniał że ma ograniczenia w szpachlowaniu bo jest chromowana ramka reflektora. Która musi pasować do karoserii. Czyli fotografia wykonana w trakcje korekcji kształtu karoserii. blok silnika mercedesa V8. Czyszczenie ręczne i na pewno bez piaskowania !!! praktycznie każdy korek nie do odkręcenia. Bo miękkie "glejowane" wkręcane po wyżarzaniu zmiękczającym. Czyli do dorobienia. Gwint nie problem a sześciokąt na elektrodrążarce. Bardzo wydajnie drąży się aluminium przy intensywnym płukaniu. Czyli podawaniu płynu przez elektrodę. efekt jak uwierzy się sprzedającemu że wszystkie płyny były wymienione. Po paru tysiącach obróciło panewkę w stopie korbowodu. widoczna korozja powstała po myciu Karcher'em bo na panewki długo czekałem. ten sam karter ponownie przed montażem umyty. Widać nałożoną pokrywę na wałki wyrównoważające. Przeszukam fotografie to i to pokaże w detalach bo to realne konkretne rozwiązania. Zresztą jest drugi silnik warty pokazania jak korbowód bokiem wyszedł. nie tylko laminuję czy szpachluję. Czasami trzeba coś wymienić, pokrępować (W tym oldtimerze obowiązuje prosty kształt. Kształty składają się z rozwijalnych powierzchni), dopasować i gotowe. To naprawdę drobny wycinek fotografii z mojego hobby. Wartego osobnego działu. Tylko że już mi wystarczy jak na razie SiM 2b...

-

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

-

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

jest nieźle. Oczywiście strona kokili od strony gaźnika ma jeszcze obróbkę wykańczającą frezem kula 2mm. W ostatnim programie wykańczającym wpisałem srednicę greza kulowego 2,025 bo tyle po pomiarze biła kula 2mm. Wlałem zbyt gęstą żywicę bo już miałem rozrobioną do laminowania klapy Mercedesa. No i czarną a wtedy mało widać na zamieszczanych tutaj fotografiach. Ale wracam do całej kwintesencji wykonywania przeze mnie repliki silnika SiM 2b Michała Oldachowskiego. Pewnie za chwilę ustawię kokilę od strony gaźnika puszę całość w ruch a sam wtedy mam czas na robienie innych rzeczy. Jak choćby wcześniej wspomniałem naprawa blacharska pokrywy bagażnika w części koło lampek podświetlających tablicę rejestracyjną i zamek bagażnika. typowa usterka blacharska całkiem fajnego mercedesa pourywane śruby to norma akurat w mercedesie z tego rocznika. efekt końcowy to laminat grubości co najmniej 2 mm. Widać tą grubość dokładnie po wycięciu otworów. Otwory w laminacie wycinam: tylko aby wyciąć i nie narobić się to wcześniej zanim cokolwiek laminowałem czy czyściłem przed laminowaniem z kartonu zrobiłem szablon na bazie starych otworów. Mając szablon trasowanie białym flamastrem i wycinanie precyzyjne na gotowo to chwila. Może nie chwila ale wycięcia od razu pasowały. Oprócz śrub wszystko dodatkowo osadziłem na silikon. Pozwoliłem sobie na inny kolor jak i nie szpachlowanie laminatu w miejscach gdzie zakrywa to wszystko dodatkowa plastikowa maskownica. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

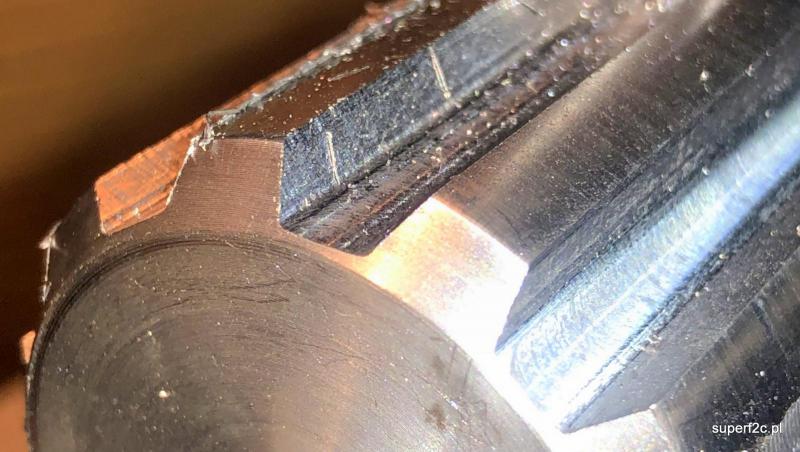

Jak najbardziej pozwoliłem sobie pobrać od Ciebie Twoją fotografię co by pokazać krawędź podziału jakże innego rodzaju gdy odlew powstaje w kokili metalowej. Albo jest piękny odlew i tylko zaznaczony podział z powodu delikatnego niedopasowania lewej i prawej połówki formy: albo zdecydowany prze-trysk równy w całym obszarze podziału kokili. taki prze-trysk równomierny nigdy nie powstanie w piachu czy masie formierskiej. Zawsze w masie formierskiej podział będzie postrzępiony jak na Twojej fotografii Dlatego twierdzę że karter silnika SiM 2b był odlewany w kokili. I dlatego sam też w ten sposób pracuję. Oczywiście z wykorzystaniem technologi CNC z racji że praca posuwa się na przód a ja mam czas na inne głupoty albo i pracę. Przykład: urwała się pół oś w wózku widłowym a codziennie jest do rozładowania parę ton. Jest wielowypust całe szczęście na innej osi za krótkiej. Czyli zrobiłem wzorzec odlew z epidianu. I po paru godzinach w wałku ulepszonym cieplnie 42CRMO4+QT wykonałem nacięcia frezem palcowym stosownie naostrzonym. Jednostkowa praca i jest to do wykonania i wykonałem ją. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

Drogi Mistrzu Andrzeju. Widzę że nie miałeś w ręku odlewanej części karteru i gaźnika. Ja mam dwie sztuki od Pawła. I najpierw je obejrzałem co by narysować a także podjąć się wyprodukowania Repliki SiM 2b Gaźnika na fotografiach nie pokażę bo dowody świadczące o kokilowym sposobie wykonania tej części zostały zatarte po przez obróbkę pilnikiem. co do karteru to wiem że powstały drogą odlewów w kokili. A świadczą o tym pozostawione na odlewie ślady. wypychaczy na konsolkach. W odlewach innego typu z wykorzystaniem "kopytka" takie ślady by nie powstały po wypychaczach. Luzuję zamek kokilarki po ostygnięciu odlewu. Uderzam odpowiednio w płytkę wypychaczy otwieram dalej uderzając i detal wypada. ten typ produkcji zachowuje termostatowa nie całego układu a forma gorąca mająca kolor to podstawa udanego odlewu. Pracowałem na wtryskarce do aluminium, robiłem formy do wtrysku aluminium i jeszcze coś niecoś pamiętam jeśli chodzi o zrobienie serii powtarzalnych elementów w jedną dniówkę. Zresztą jak już chyba wiadomo relacja fotograficzna gwarantowana. I ostatnia fotografia powielona od Ciebie Kolego Andrzeju ze zdecydowanie innym typem wypływek w płaszczyźnie podziału niż na wcześniejszych fotografiach. Czyli jak jest uchylenie kokili bo zamek kokilarki był za słaby to widać równy gruby przelew. A nie postrzępioną wypływkę metalu w płaszczyźnie podziału. chwilowo nie mam czasu na komentowanie każdego zdjęcia z osobna. Ale każde z fotografii wcześniej opisałem. Podsumowując: Jestem pewien że i w tamtych czasach (~1959-1953) było możliwe w ramach prywatnego przedsięwzięcia w ramach gospodarki socjalistycznej pod czujnym okiem Wielkiego Brata wytworzyć kokile i wykonać kokilowe odlewy karteru silnika modelarskiego SiM 2b. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

ta strona jeśli chodzi o obróbkę powierzchni skończona. Pozostało jeszcze zrobić mocowanie pod zbieżny rdzeń robiący wstępny otwór pod komorę korbową. Czyli tam gdzie będzie także poruszać się koło zamachowe. Rdzeń musi być na pewno bo inaczej zrobi się wada odlewnicza. Wady odlewu wynikają ze skurczu objętościowego. Usytuowane są w miejscach odlewu gdzie występuje zgrubienie. Zatem dostawię zbieżny rdzeń i naprawdę ta połówka będzie skończona no chyba że odlewnik od razu każe dostawić skrzynkę z wypychaczami. Zdam się tu na jego doświadczenie. a to już pomazane woskiem i wysuszone wstępnie sprężonym powietrzem. sobie schnie do wlania mieszanki żywica epoksydowa 53 utwardzacz Z1 i trochę wypełniacza krzemionkowego z pigmentem -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

a propos doboru parametrów skrawania. Nagle zrodziła się potrzeba klucza koronowego co by móc rozebrać skrzynię biegów z Mercedesa z 1954 roku. jak widać wystarczyła dobra przygotówka w postaci prawidłowo obrobionego cieplnie klucza nasadowego 32 i frez fi 6 mm wcześniej używany do obróbki hartowanej stali 54 HRC ale tylko na głębokość 0,5 mm. Czyli po zeszlifowaniu powierzchnia boczna była w pełni nowym narzędziem. Obróbka była wtedy jeszcze na sucho oraz pełna prędkość wrzeciona. podsumowując. Dzisiaj do głowy by mi nie przyszło używać takich parametrów... Padnie pytanie: Dlaczego? Szkoda maszyny. A czy to skończy o 9.00 czy po śniadaniu to naprawdę to przestało mieć jakiekolwiek znaczenie. Istotne że w tym przypadku klucz się pojawił zamiast przysłowiowego mesla A kokila już ponownie się frezuje.