-

Postów

554 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

11

Odpowiedzi opublikowane przez kulfon250

-

-

Przebudowa małego plotera CNC zaowocowało dwoma dniami oderwania od szybowca, ale co sie odwlecze...

Na to konto dziś ciął i mały i duży, co zaowocowało, rozpoczęciem drugiej połówki

-

2

2

-

-

28 minut temu, mar_io napisał:

Przy okazji korzystając z tego postu, chciałbym zapytać czy macie sprawdzone jakieś dobre frezy do drewna?. Chodzi mi konkretnie o frezy średnicy 1-2mm, na trzpień 3.2mm do dremela. Mam w domu jakieś stare frezy myślałem że z przystawką prowadzoną ręcznie będą ładnie cięły sklejkę powiedzmy 1.5-2mm a tu kicha. Generalnie chciałbym kupić jakieś sprawdzone przez Was czy to z polskiej czy chińskiej dystrybucji.

Dzięki za pomoc.

P.S Maciej maszynka fajnie chodzi, może warto ją jeszcze bardziej rozbudować...Tak jak pisałem dostanie nowy blat, wzmocnienie X i prowadzenie kabli + obudowę elektroniki. Więcej robić nie będę bo i tak głównie pracuje z dużym ploterem, on jest numerem 1 do pomysłów oraz rozbudowy

Mały to tylko uzupełnienie.

Co do frezów, obawiam się ze jeśli chcesz ciąć frezem 1mm, to musisz zrobić dobrą przystawkę i mieć wyczucie w łapach

One są cieniutkie i łamią się bardzo łatwo. Co prawda nie złamałem ani jednego z winy plotera, wszystkie to moje błędy. A to dlatego, że ploter ma stabilną głębokość i prędkość.

Celuj raczej w stalowe od poziomu ok 2-3 mm, mam takich kilka i tnę nimi ręcznie przy pomocy akumulatorowego "Dremela" i doskonale sobie radzą, nawet z frezowaniem w sklejce 18 mm.

Ale ja jestem amator, poczekaj co napiszą zawodowcy

-

Jak mówiła moja koleżanka, "lepszy ruch jak bezruch"

A tak poważnie nie lubię jak coś się marnuje

A i po modernizacjach cena wzrośnie

-

Ponieważ nastąpił wakacyjny zastój, a i nikt nie chciał mojego małego ploterka, to postanowiłem go trochę zmodernizować i zagonić do pracy

Bo strasznie leżąc w kącie narzekał na nudę.

Zmieniłem boczne mocowania na gięte do tyłu, co pozwala lepiej wykorzystać stół, ruch roboczy wzrósł w osi X do ok. 41 cm.

Wymieniłem nakrętki śrub T2 na samokontrujące, co spowodowało zmniejszenie luzów.

Oś X za chwilę dostanie dodatkowe wzmocnienie w postaci profilu 2040.

Chodzi też za mną, zrobienie dorosłego prowadzenia przewodów (łańcuch) i nowej obudowy do zasilacza i elektroniki.

Pewne też nowy blat ze sklejki, też chłopak dostanie.

A na razie mały filmik z pracy.

-

1

1

-

-

40 minut temu, mjs napisał:

A próbowałeś klej AK-20?

Wprawdzie ma nieco specyficzny zapach, ale klei szybko i skutecznie. Przy otwartym oknie da się kleić.

Wikol schnie długo.

tak w latach 70-tych

Używam kleju Wikolo podobnego, łapie po ok. 1-2h wysycha po około dobie.

Ma to swój plus pozwala na chwilę przerwy

i likwiduje pospiech.

i likwiduje pospiech.

Jak muszę szybko to mam cjaka z aktywatorem, lub szybka 5 minutową żywicę

Ale dzięki za sugestię.

-

25 minut temu, MASK napisał:

No brzydki jest niemiłosiernie, prawda, ale działa

Meteor w odpowiednich rękach też

-

2

2

-

-

23 minuty temu, d9Jacek napisał:

Marcin, wybrałem std opcję dostepną dla każdego?....i tego się trzymajmy , bo inne opcje nie dla każdego są dostepne?

A mnie się ta opcja właśnie podoba, bo to kawałek naszej historii

Ten Fox jest brzydki

Ten Fox jest brzydki

-

2

2

-

-

-

2 godziny temu, Nastin napisał:

Z drugiej strony sami doradcy ale co tam zamontuj odpal i lataj a jak będzie źle to zawsze os 2,5 można dać.

A czyż nie po to ten post powstał, byśmy swe doświadczenia napisali

A co do świec to prawda, ruskie z meteora były do....

Wkładaliśmy "importowane z zachodu" i jak pisałem palił od pierwszego machnięcia.

Wiadomo, że w dwusuwie jak okna nie pasują i mają nie te kąty to po sensownej pracy, mój akurat był ze składnicy, ale widać dobry trafiłem.

Inna sprawa, że mój instruktor, dwa dni mnie wspierał i mówił co mam rozebrać, co poprawić itp... A i czasem coś sam w nim dłubał

Mieliśmy ich w modelarni kilkanaście , wszystkie tak przerobione i chodziły aż miło, a na zawodach koledzy lali dupska konkurencji

Używałem tego Meteora dobre 20 lat i problemów nie było.

Ale tak jest z każdym silnikiem, jak jest dobrze dopasowany, wyregulowany itp.. to musi chodzić nawet bez nitra.

-

2

2

-

-

5 minut temu, d9Jacek napisał:

bo takie położenie jest do zasilania cisnieniowego, stąd i nadlew karteru do zamocowania króćca

Wtedy powinien lepiej działać, ale nie zawsze tak było, lataliśmy ze zbiornikami robionymi z balonów, one dawały swego rodzaju ciśnienie i było miodnie.

A nie znałem nikogo kto nie narzekał, gdy iglica była z tyłu.

-

W dniu 15.07.2021 o 16:03, symon5 napisał:

W czasach gdy zajmowałem się uwięzią próbowaliśmy tego cuda i niestety nieudana kopia Super Tigra , ale samozapłon pracował przyzwoicie i te które posiadaliśmy zostały przerobione na takowe.

Hmmm,

miałem taki silnik, tylko najpierw wymieniliśmy w nim łożyska, na lepsze.

Potem zmieniliśmy położenie iglicy w gaźniku, na środkowe, stare otwory zostały zalane żywicą.

Iglica w tylnym położeniu totalnie się nie sprawdza.

Silnik palił od pierwszego, nitra nie używaliśmy, kombaty na ruskich obcinaczach palców latały aż miło.

Jeśli ktoś wyjmował z pudełka i latał, to faktycznie, fabryczne kulały i to mocno

-

16 godzin temu, robas69 napisał:

Panowie, muszę zmniejszyć średnicę otworu w orczyku serwa hs 125 mg bo niestety popychacz hamulca jest luźny w tym otworze. Pomyślałem żeby zaślepić otwór distalem i odwiercić nowy, mniejszy otwór. Inny pomysł to podklejenie orczyka laminatem 0,8 mm z nowym otworem. Może podpowiecie właściwe rozwiązanie.

Ja używam, jeśli różnica średnic na to pozwala:

- rurki igielitowej

- koszulki termokurczliwej

Jeśli dźwignia pozwala, to robię nawet ciut większy otwór i rurka na drut, lub do otworu.

-

1

1

-

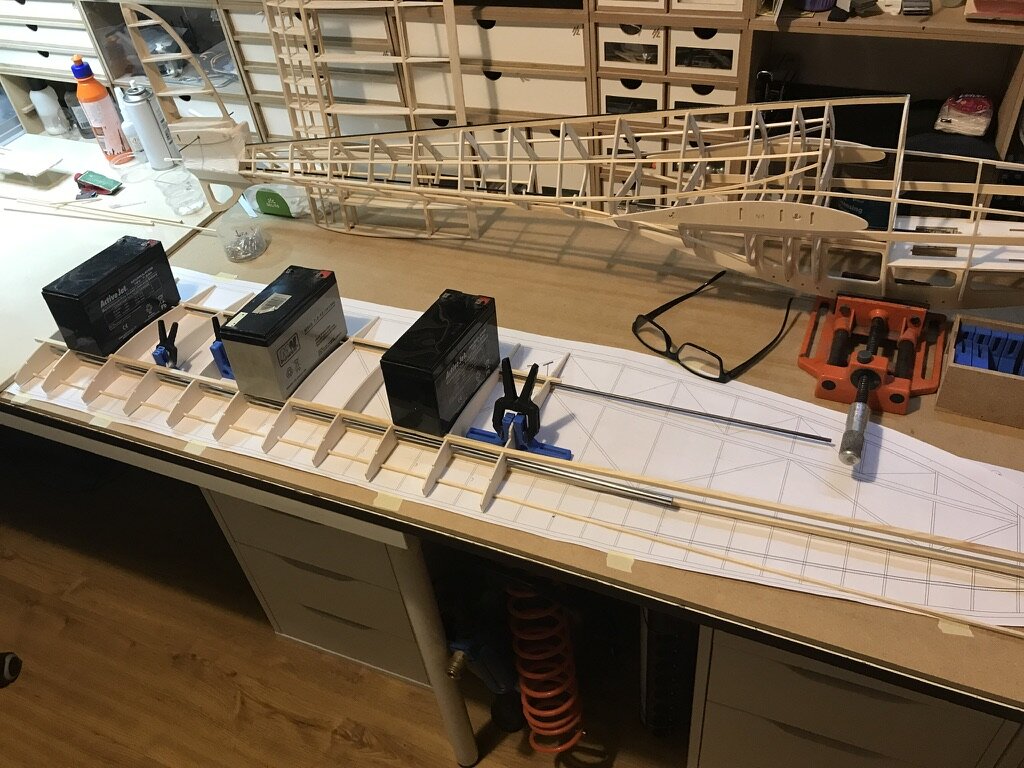

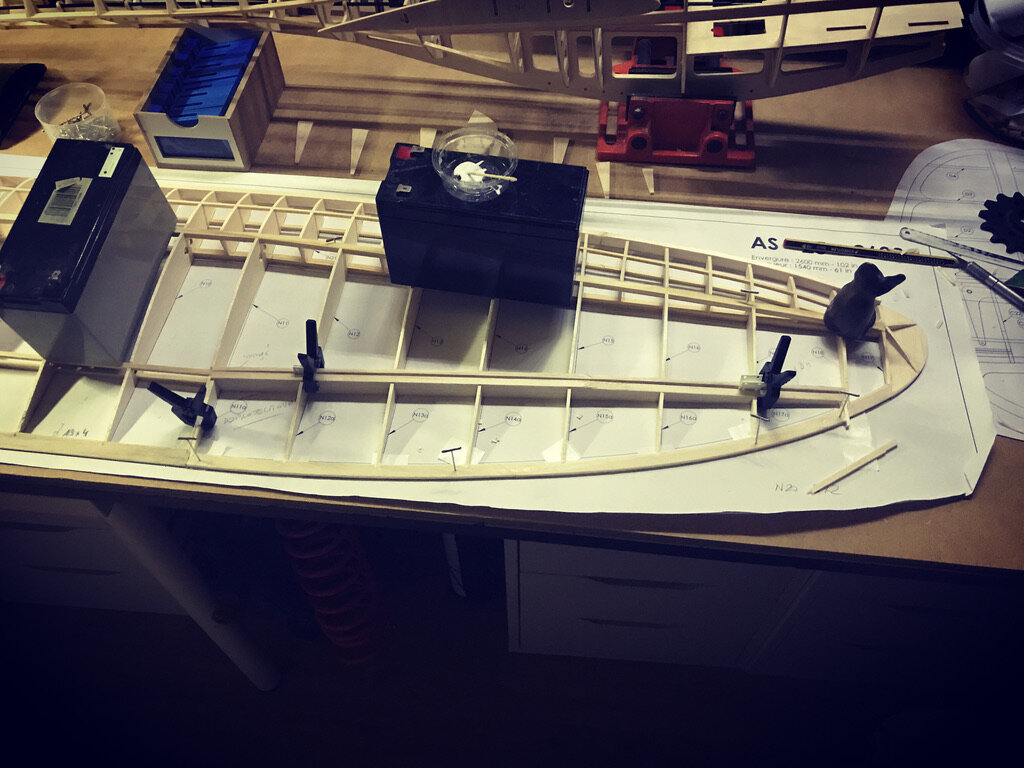

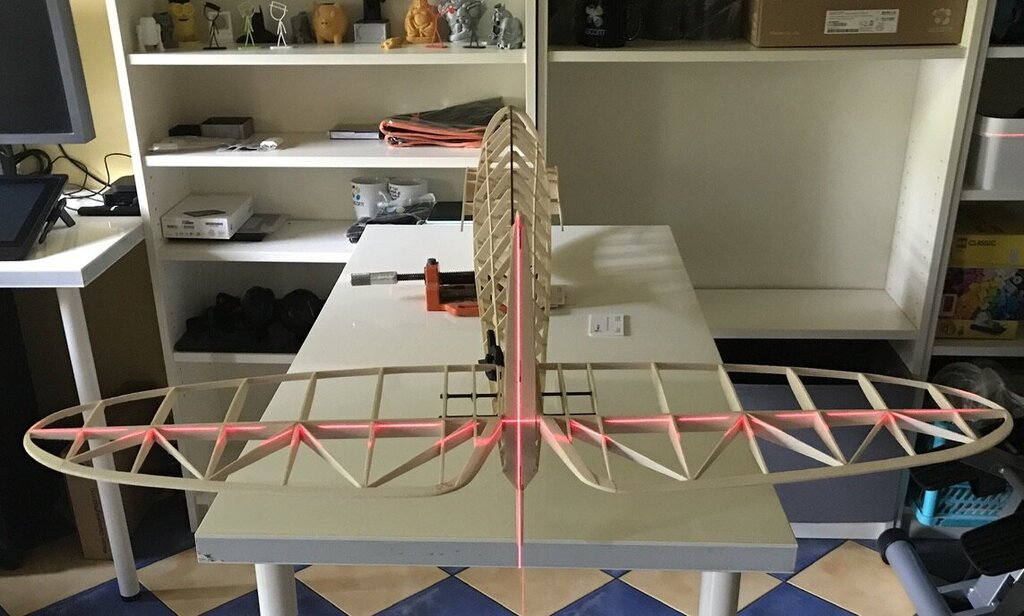

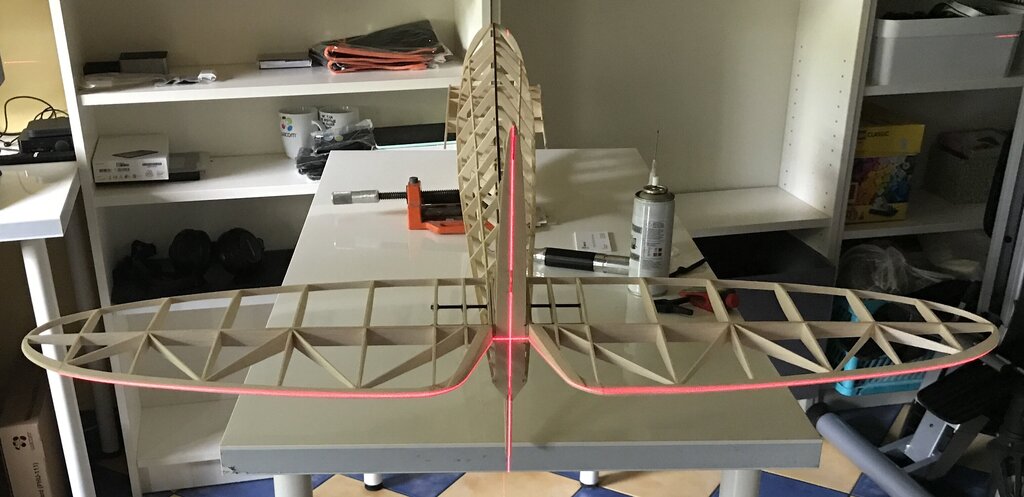

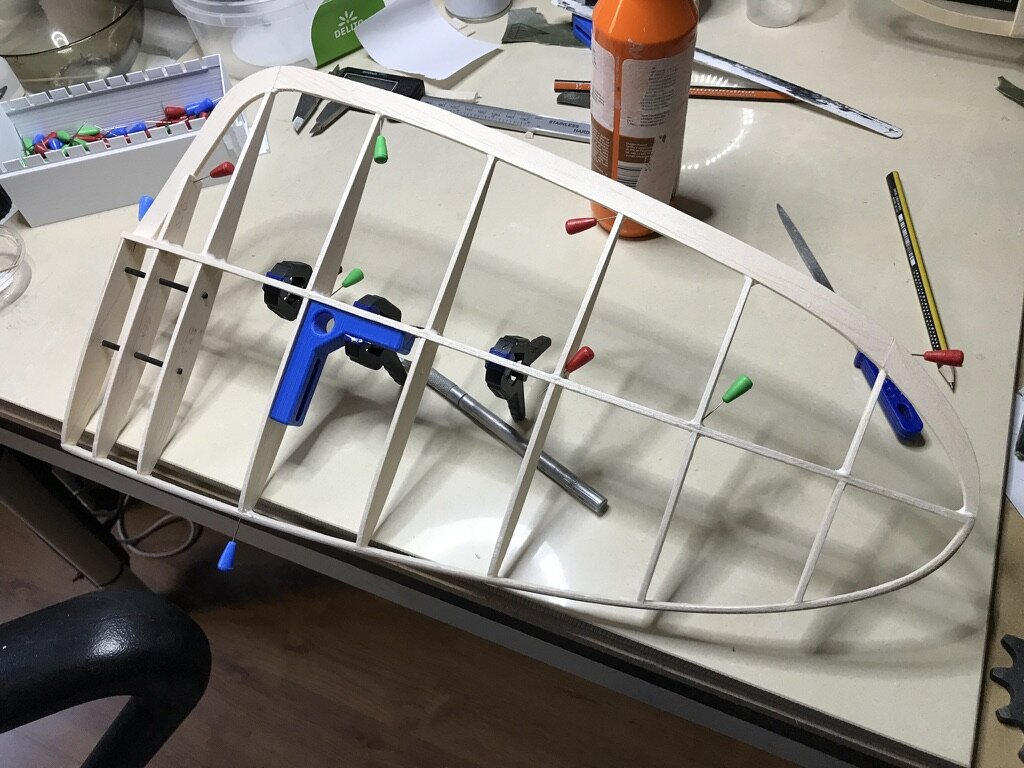

Czas przyszedł na skrzydła, bo do skończenia kadłuba (przód z silnikiem) muszę zrobić próbę wyważenia by zobaczyć jak to poukładać.

Przy okazji skrzydeł okazało się, ze muszę przedłużyć i to pod skosem listwy dźwigarów, normalnie skosy do ich sklejania robiłem pilnikiem i szlifowałem, ale od czego ploter cnc, zagoniłem go i zrobił to za mnie

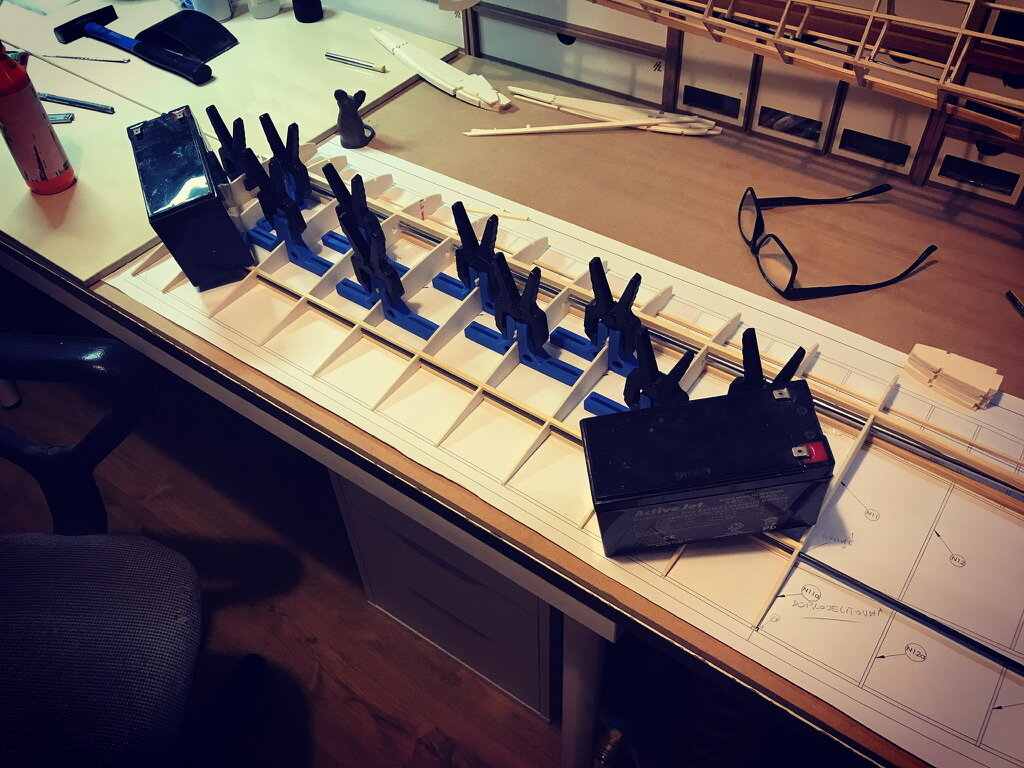

No i przyszedł czas na składanie pierwszej połowy skrzydła.

Pierwszy raz wykorzystałem możliwość użycia dwóch prętów do stabilizacji i ustawienia wszystkiego (pręt 8mm i 4mm)

jutro czas na wklejenie pół żeberek noska i wycięcie i sklejenie ucha skrzydła z miejscem na lotkę.

Na obiad były żeberka

A by nie było, że nic nie robię to tylko jedna mała fotka , że to nie prawda

-

2

2

-

-

-

W dniu 7.07.2021 o 07:42, bubu2 napisał:

Jurek dobrze powiedział o klejeniu. Wikolem nie klei się "na zalewanie" miejsc styku elementów. To nie klej AK20 (którym się tak robiło kiedyś). Wytrzymałość takiego klejenia jest bardzo mała, wielokrotnie mniejsza niż sklejek wykonanych prawidłowo, czyli styku elementów posmarowanych klejem.

Zapewne macie rację, na szczęście kilka moich modeli o tym nie wie i pewnie tylko dlatego od kilku lat latają

I dlatego nie dam im tego przeczytać, a że uparciuch jestem to będę kleił nadal po swojemu, również klejąc na styku, mimo, że o tym nie napisałem ;0

No to już są dwa

-

Laser bedzie dopinany do wrzeciona, na razie po testach, które mnie o podłogę nie rzuciły leży w szufladzie

W wolnej chwili zrobię mocowanie, bo reszta już jest

Cięcie nim nie zrobiło na mnie pozytywnego wrażenia, zadymienie jest naprawdę duże co wymaga wyciągu, a w bloku na parterze to wiadomo

Pomijam powierzchcnię cięcia, konieczność skrobania tej spalenizny, wygląd(zaczarnienie) itp...

Ploter CNC, jako jedyny problem ma pewną głośność, ten mały miał całkiem przyzwoitą, duży jest głosniejszy o ok. 10-20dB.

Wrzeciono, którego używałem pierwotnie jest bardzo fajne, gdyby nie to, ze muszę coś zmieniać bo inaczej nie umiem, zostałbym przy nim (na tyle fajne, ze zostało na wszelki wypadek w szufladzie jako backup), przy tym mocnym jest pewien przyrost prędkości, ale w zastosowaniach amatorskich jest pomijalny. W balsie i tak nie da się jechać małym frezem bardzo szybko, bo momentami może ją szarpać a nie ciąć (układ słojów), podobnie przy dużej prędkości, frez grzeje się mocno i potrafi przypalić lekko materiał

Co więcej to duże wrzeciono wymaga sztywnego układu, bo masa jego to prawie 4kg.

Sztywny stół jak pisałem to pojęcie względne w obu mam po prostu grube stoły, wiadomo, że problemem jest ich wypoziomowanie, słyszałem, że niektórzy frezują stół by go wyrównać i maszyna w ten sposób sama go poziomuje

Jak pisałem dla mnie nie ma to ogromnego znaczenia, minimalna odchyłka nie jest problemem, a i tak tnę zawsze ciut poniżej, by mieć gwarancję przecięcia, od trzymania są mostki

Przy małym wrzecionie i cienkim frezie problem kurzu prawie nie istniał, zostawał w okolicy cięcia, albo w trakcie albo po, poprostu zbierałem go odkurzaczem.

Przy dużym problemem okazał się system chłodzenia i on wymusił wyciąg kurzu. Dmucha w dół co powodowało, że kurz leciał po całym pokoju

Profile kupiłem na Alledrogo, ale trzeba uważać, bo te cięte, często są fatalnie cięte i wyglądają jak cięte przez pijanego kazia, w dokładności wymiaru nie wspomnę.

-

Zajrzyj tutaj,

na bierząco uzupełniam, a ten mały jest do sprzedania poniżej kosztów materiału

bo stoi biedny nieużywany, po kilku cięciach..

Co do ugięcia, przy cięciu znaczenie ono ma niewielkie, bo czy pojedziesz 0.1mm niżej czy 0,2mm to nie ma znaczenia, od tego jest męczennik pod spodem

Czasem większym problemem jest ustawienie idealne stołu itp..

Co do lasera, też mam do tego dużego, taki własnie 5,5W, ale jest na dziś bardziej ciekawostką docelowo do znakowania elementów itp.., bo:

1. Zadymienie przy cięciu jest kosmiczne, bez systemu wyciągania spalin to komora gazowa.

2. Brak nadmuchu na pole cięcia to kolejny duży problem, w paleniu materiału i jakości cięcia

3. Powierzchnia cięcia zostawia sporo do życzenia, a im grubiej tym gorzej.

Oczywiście przy bardzo cienkich materiałach się da, ale frez daje czysta i ładną powierzchnię i nie dymi

-

Noc była długa i ciepła trzeba było to wykorzystać

-

2

2

-

-

Efekt końcowy gięcia

Jak wyschnie trzeba doszlifować, dokleić klocki na początku by zrobić przejście , wyszlifować, okleić 3 pierwsze wręgi i gotowe

-

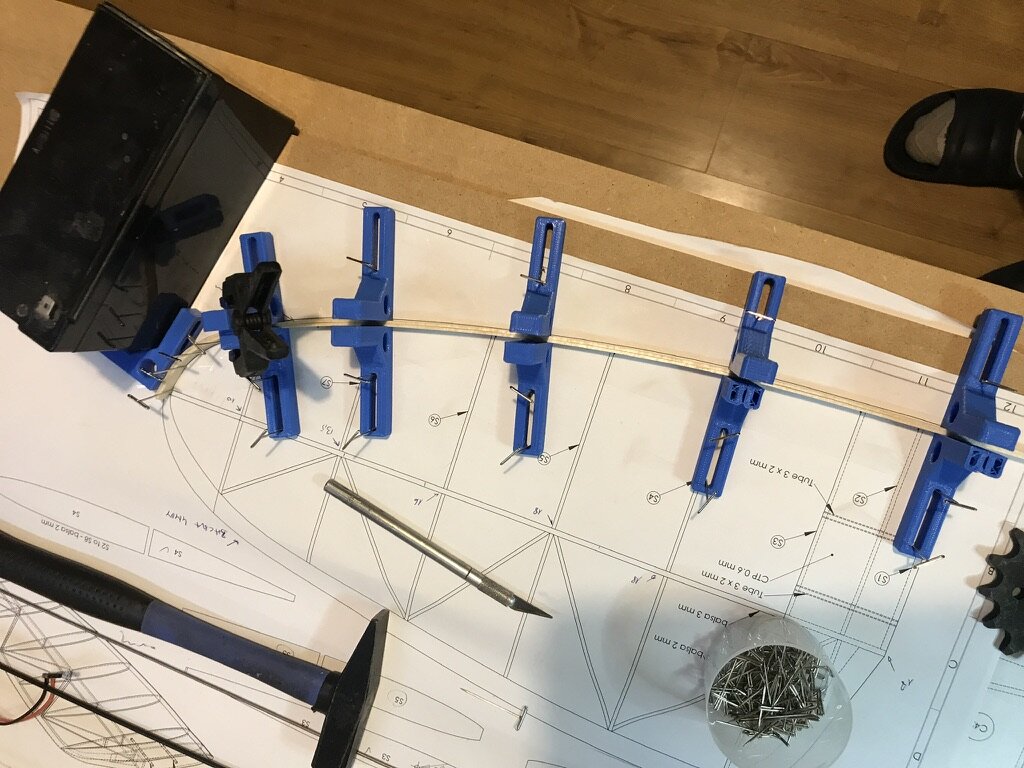

Cisza nie oznaczała, że nic się nie dzieje.

Przeróbka plotera CNC na chwile co prawda mnie zatrzymała, ale i tak w międzyczasie cięły się powoli części do statecznika poziomego.

A dziś zacząłem gięcie listewek na krawędź natarcia.

-

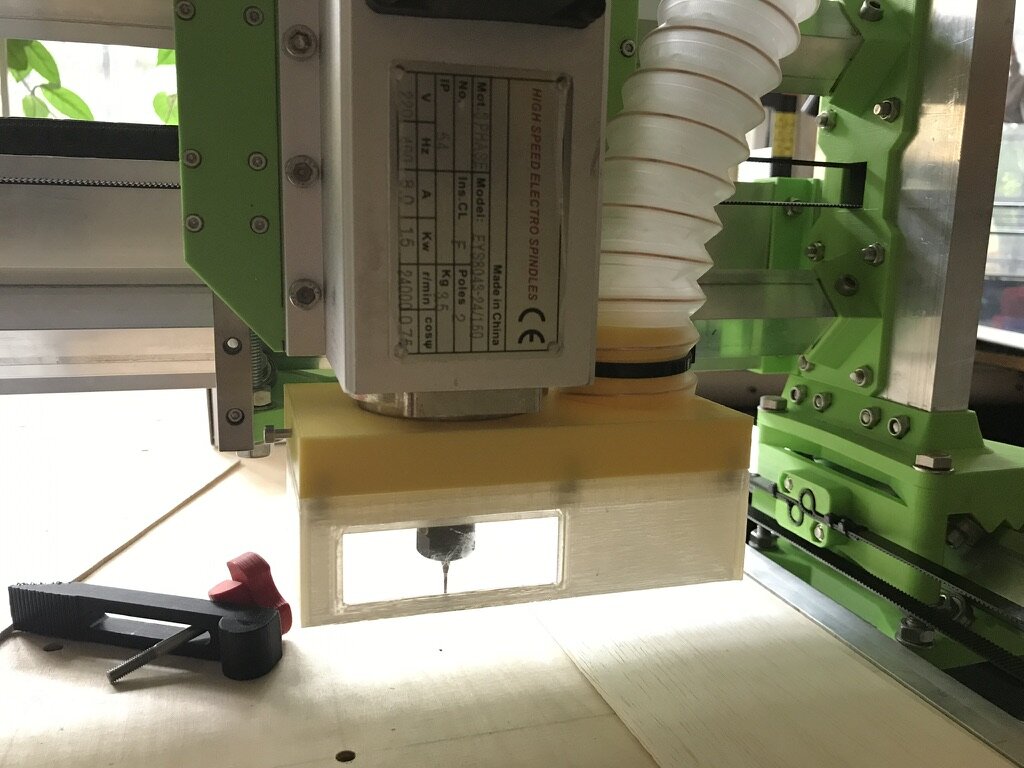

Nowe wrzeciono ma chłodzenie powietrzem, które wylatuje 4-ma otworami w rogach obudów na dole.

Spowodowało to problem kurzu w pomieszczeniu, próba ogarnięcia tego osłoną odbijającą powietrze do góry nic nie dała, a przynajmniej za mało.

Dlatego dziś w nocy powstał system wyciągu kurzu.

Dolna przezroczysta część mocowana jest na magnesach neodymowych, więc łatwo demontowalna.

Dodatkowo jest okienko z przezroczystą szybka do podglądu co robi frez.

Testy od jutra :)

-

1

1

-

-

8 minut temu, young napisał:

Widziałem maszynę kolegi . Świetna robota.

Widać że ma do tego smykałkę . Wszystko przemyślane i ciche.

Szybko uporałeś się , nowym wrzecionem

no ten mały pulpit do wrzeciona na pulpicie głównym - świetnie !

no ten mały pulpit do wrzeciona na pulpicie głównym - świetnie !

Dziś wypoziomowałem wreszcie stół, mechanizm działa super.

Zrobiłem też pierwsze cięcie.

Plusy:

- można pracować z większą prędkością posuwu (2x większe obroty robią swoje)

- mniejsze wibracje wrzeciona (system zawieszenia jest zupełnie inny)

- cicha praca (masywna obudowa, cichy wentylator, do tego olej w środku smarująco-chłodzący)

Minusy:

- trzeba dorobić (już się drukuje) kielich odwracający wypływ chłodzącego powietrza w górę, inaczej wióry fruwają

Teraz w wolnej chwili, czas na mocowanie lasera i systemu odciągu wiórów

A na codzień tniemy dalej AS-25

c.d nastąpi

-

Cisza nie oznacza zastoju a wręcz odwrotnie.

Generalnie i w skrócie:

- Wymieniłem wrzeciono z szczotkowego o mocy 500W i 12.000 obrotów, na 1,5 KW ze sterowaniem falownikiem, o maksymalnych obrotach 24.000,- Nowe wrzeciono jest cięższe 3,7 kg(1,5KW) stare 1,7 kg(500W).

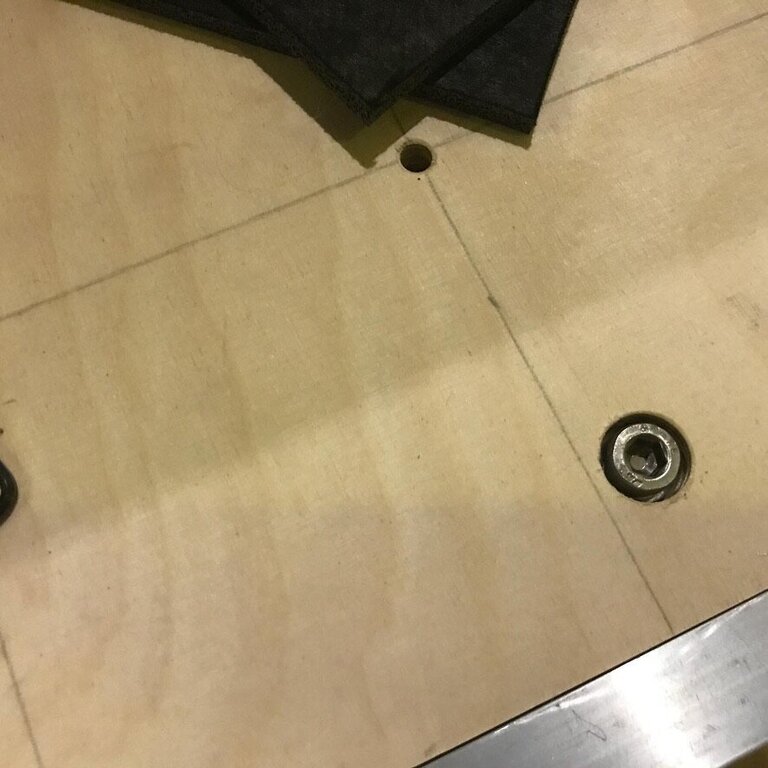

- Ponieważ konieczność schowania falownika wymusiła przebudowę podstawy stołu (została podniesiona na amortyzowanych guma nogach o 6 cm, przy okazji zmieniłem system mocowania stołu, dodając możliwość poziomowania.

- No i na koniec zmiany wymusiły modyfikację centrum sterowania, odszedł potencjometr sterowania wrzecionem, na konto, małego pulpitu do sterowania.

A teraz fotki

Nowy pulpit

System poziomowania i mocowania stołu

Nowe wrzeciono

Od jutra powinny ruszyć testy cięcia z nowym wrzecionem i wcześniej dokładne pozycjonowanie stołu.

-

Nowe wrzeciono dojechało,

głośność bardzo przyzwoita,

wibracje mniejsze od 500W,

Sporo opcji więcej sterowania.

Teraz tylko muszę go zamocować i poprowadzić dodatkowe przewody i zacznie się zabawa

Małe miał 12.000 obrotów, to ma 24.000 powinna byś spora różnica na plus w cięciu.

Nowe maszyny w pakamerze :)

w Warsztat

Opublikowano

Nie mam jakiś extra źródeł, z tego co pamiętam te stalowe kupiłem chyba w Banggoodzie, a te co nimi frezuję kupuje w Aliexpresie.

Generalnie większość tych produktów ma porównywalną jakość, oczywiście pewnie frezy za kilkadziesiąt PLN/sztuka są lepsze, ale do zwykłych zastosowań te tanie są spoko.