Stearman

Modelarz-

Postów

466 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

6

Treść opublikowana przez Stearman

-

Dla chętnych - Zbuduj ze mną F4U Corsair 1000mm

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

Czytasz w moich myślach 🤪 Na przykład coś takiego.... Corsair ma piękne skrzydła, idealną linię przejścia W, ciekawie spłaszczone końcówki płatów od spodu... I oczywiście wloty chłodnic, bez których F4 Corsair po prostu jest nagi... P-11c ma swoich wielbicieli i nie potrzebuje naśladowcy odwróconego Corsaira... 😉 Jednak pozostanę przy prawidłowym ustawieniu osi i Corsarzu 😉 -

Dla chętnych - Zbuduj ze mną F4U Corsair 1000mm

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

W zupełności się zgadzam... ale... no właśnie, taki wybór bo serce nie sługa a samolot piękny, a te trudniejsze części skrzydła pozostawimy nowoczesnym metodom modelowania i wydruku 3D -

Dla chętnych - Zbuduj ze mną F4U Corsair 1000mm

Stearman opublikował(a) temat w Modele średniej wielkości

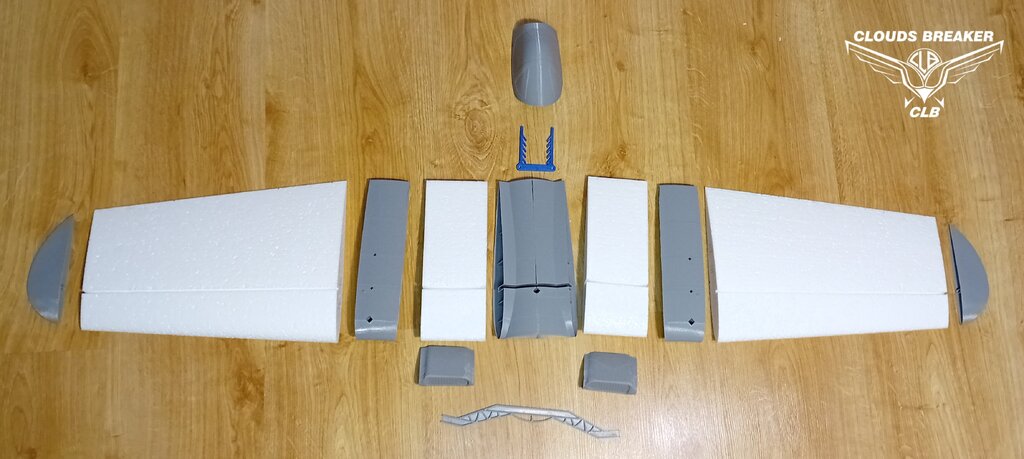

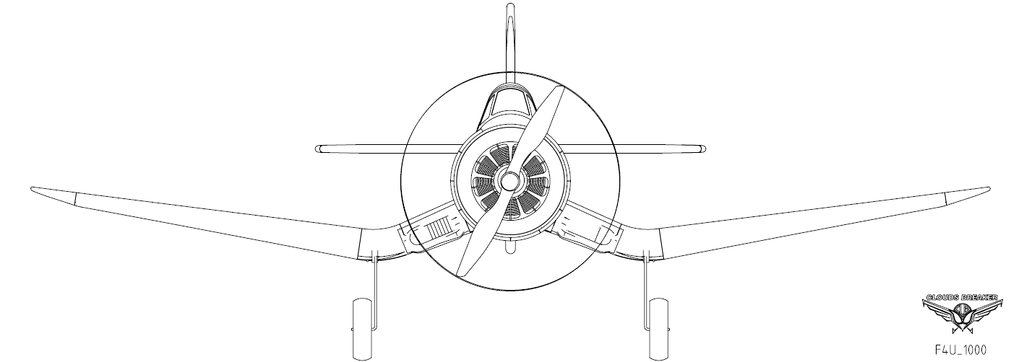

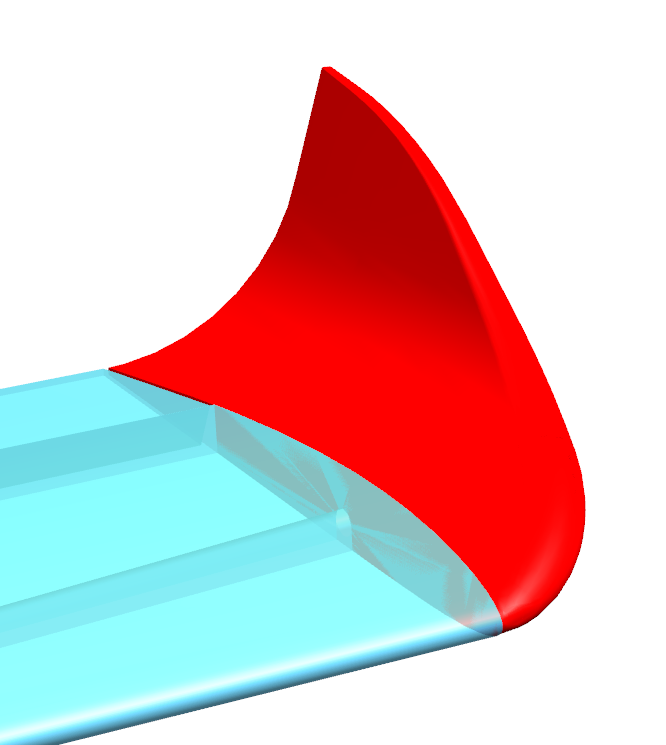

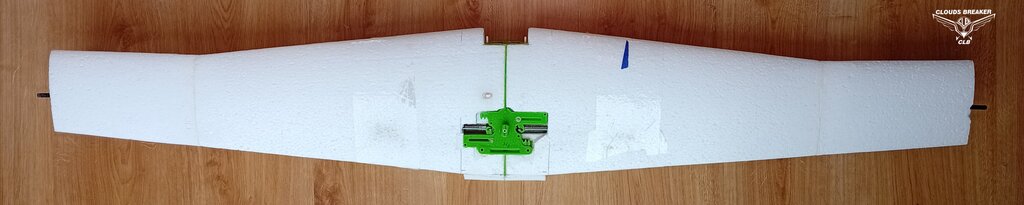

Witam, Długo zastanawiałem się czy rozpoczynać ten post... no ale poszło.... i tak to się zaczęło... Rozmawiając z Kolegą modelarzem, o swoich konstrukcjach, co jak każdy z nas robi, jaki ma warsztat itd. doszliśmy do wniosku, że najlepsza formą nauki i wymiany doświadczeń będzie zbudowanie równocześnie tego samego modelu. Nie każdy jest od razu (czasem nigdy 😉) świetnym pilotem i wiadomo, że nie każde lądowanie jest udane, stąd model powinien być budżetowy, niewielki, łatwy do naprawy i oczywiście dobrze się prezentować. Głównym celem jest wymiana doświadczeń podczas budowy modelu, stąd zdecydowaliśmy się na własny projekt i padło na F4U Corsair (mój ulubieniec ). Wiadomo, że dostępnych jest kilka planów i wersji do kupienia, ale ten ma być szkoleniowy. Nie chcę się wdawać w rozważania, bo pewnie jest wiele innych łatwiejszych w budowie i pilotażu modeli, ale padło na tego i tego będzie dotyczył ten post. Nadmienię, że obaj mamy drukarki 3D i plotery termiczne do wycinania ze styropianu. Wydaje mi się, że sporo modelarzy ma takie wyposażenie, lub ma kolegę, który ma... o ile drukarkę trudno będzie zastąpić to ze styropianu można wycinać i ręcznie gorącym drutem. Spróbujemy zbudować model opierając się na tych dwóch technikach (wydruk 3D i ploter) poszerzając swoją wiedzę w tym temacie. Zbieram chętnych, którzy są zainteresowani taką budową, mają chęci i trochę czasu w jesienne i zimowe wieczory... chcieliby spróbować zbudować swój model Corsaira. Jeśli będzie odzew i chętni to pociągnę ten wątek na forum (licząc na duży udział kolegi RobRoy)... bo we dwóch z kolegą to wiadomo... możemy zbudować sobie model na priv. Założenia projektu F4U Corsair: Rozpiętość modelu 1000mm Masa do startu ok 1200g, ale walczymy o każdy gram Napęd - silnik klasy 2212 + 3S 2200mAh+ śmigło 9x6 - OPCJA mocniejszy silnik klasy 2836 (powinno starczyć na lot ok 8-10min.) Konstrukcja wydruki 3D z PET-G oraz komponenty ze styropianu ewentualnie XPS. Lądowanie bez podwozia ślizgiem - OPCJA podwozie stałe Sterowanie standard: lotki, kierunek, wysokość, silnik Ma być to prosta konstrukcja bez fajerwerków. Projekt własny i w tym poście udostępnię pliki STL, przekroje do wycinania na ploterze lub ręcznie, gotowe gkody na standardową drukarkę typu ender 3 - OCZYWIŚCIE WSZYSTKONA WŁASNY UŻYTEK Projekt już wystartował, choć nie wszystko zastało już zaprojektowane to jest mało miejsca na zmiany choć wiadomo, można zrobić po swojemu. Nie jestem ekspertem, ale chętnie podzielę się swoim doświadczeniem w drukowaniu i wycinaniu, mam nadzieję w przystępny sposób. Post ma być pozytywny, rzeczowy bez niepotrzebnych sprzeczek i moralizowania.... nie zgadzasz się, uwiera Ci on.. nie wchodź, nie denerwuj siebie i innych Cóż, co myślicie, ma to sens? Są zainteresowani? -

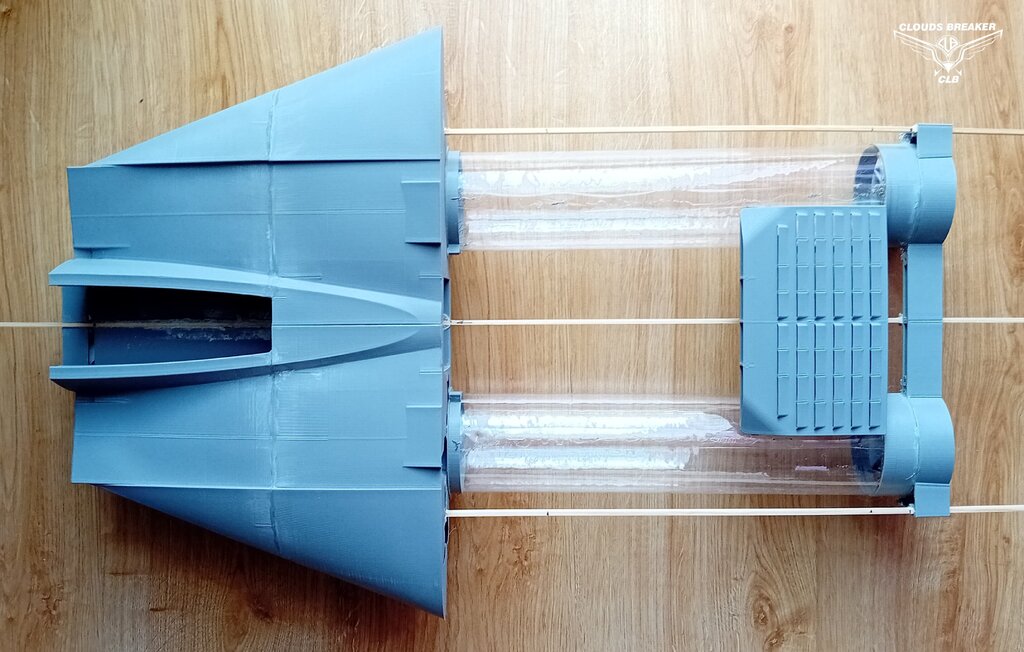

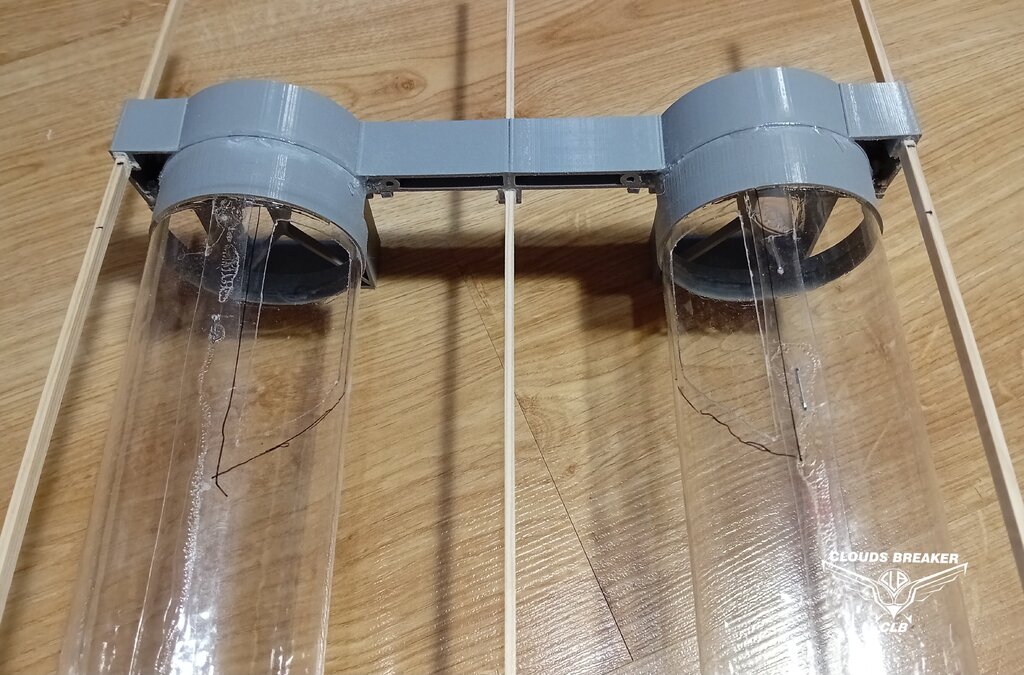

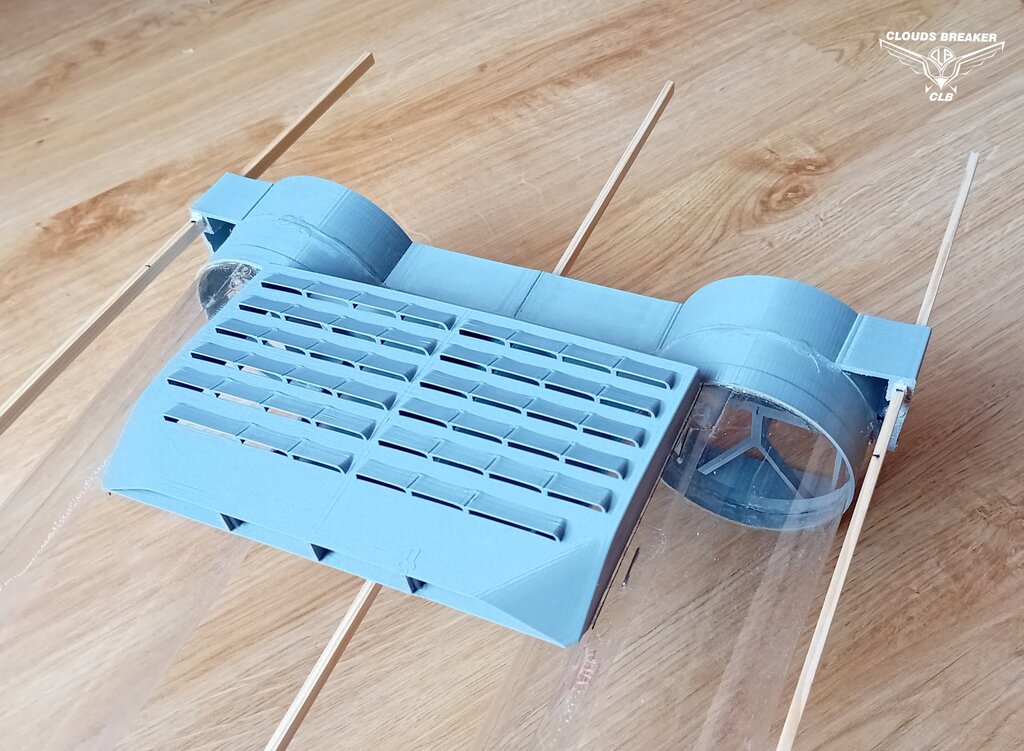

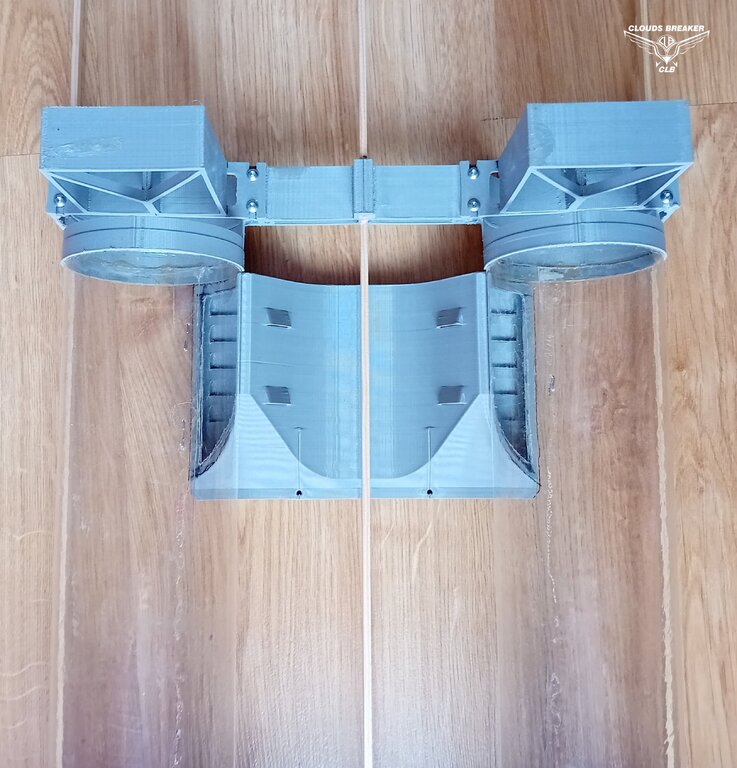

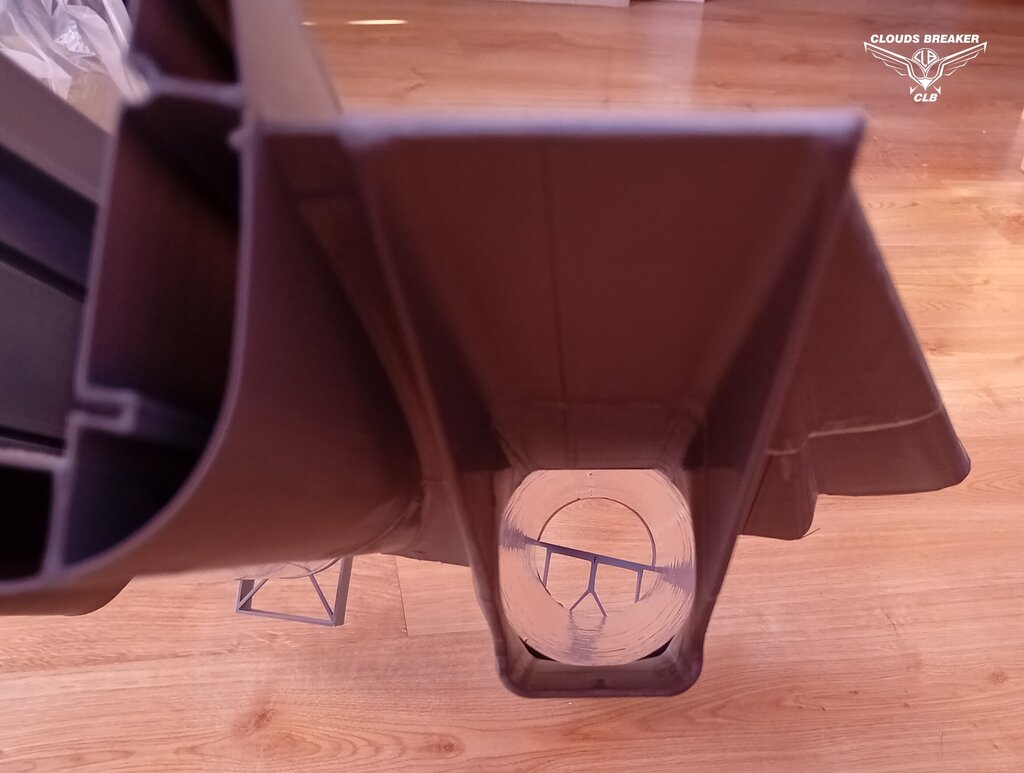

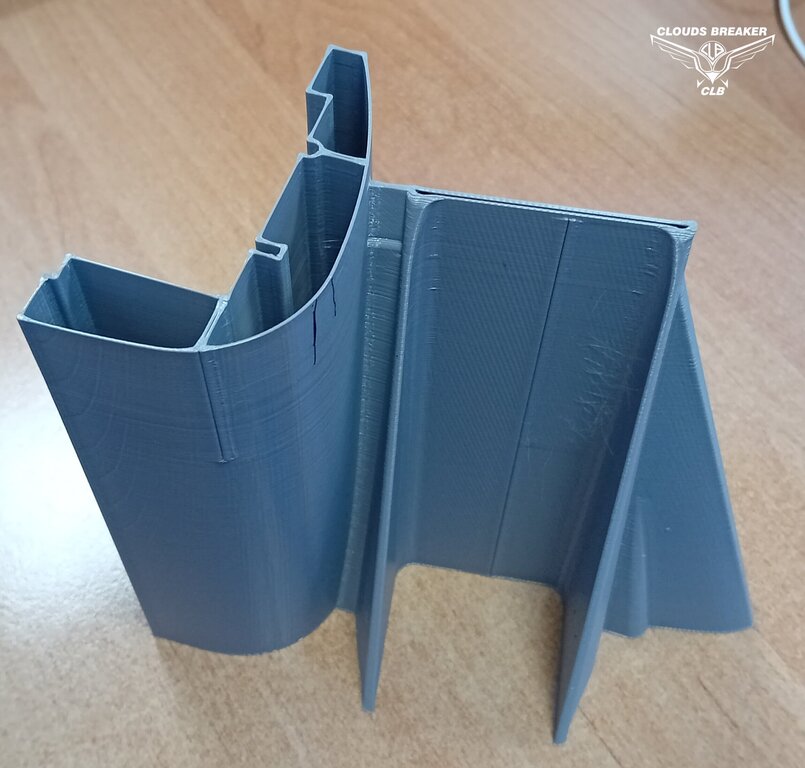

Udało mi się wyciąć otwory w "rurach" dolotowych i wkleić komorę dodatkowych chwytów powietrza. Wyszło szczelnie i mocno.

-

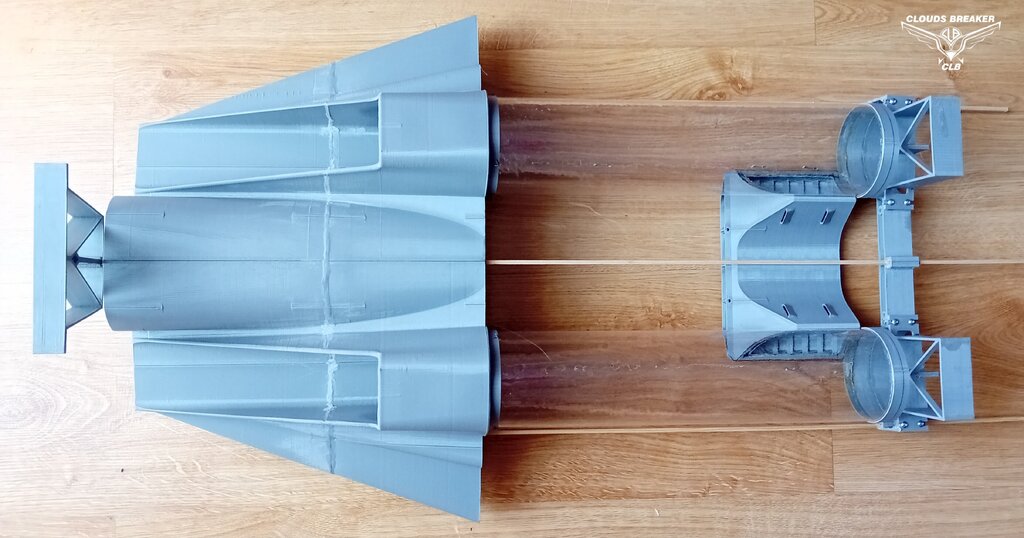

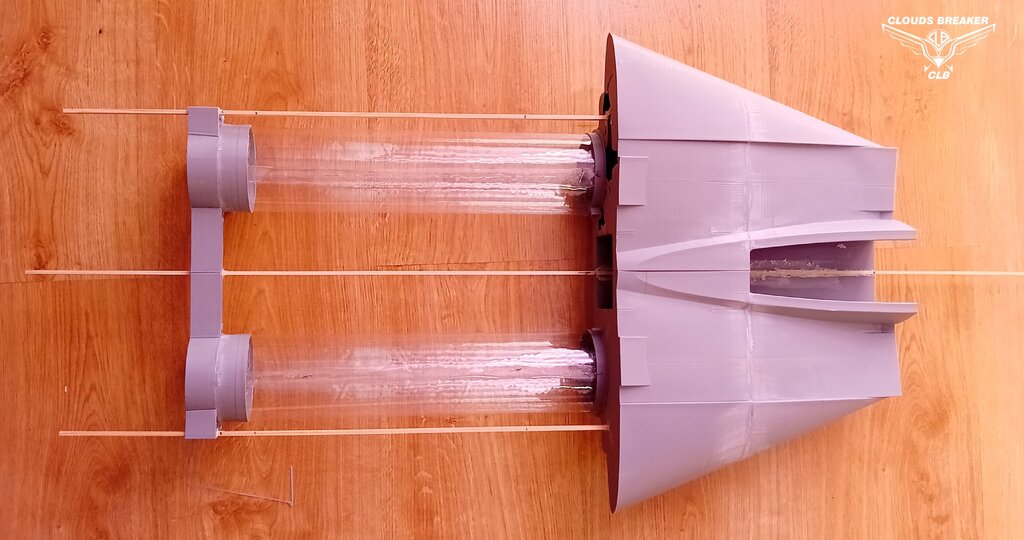

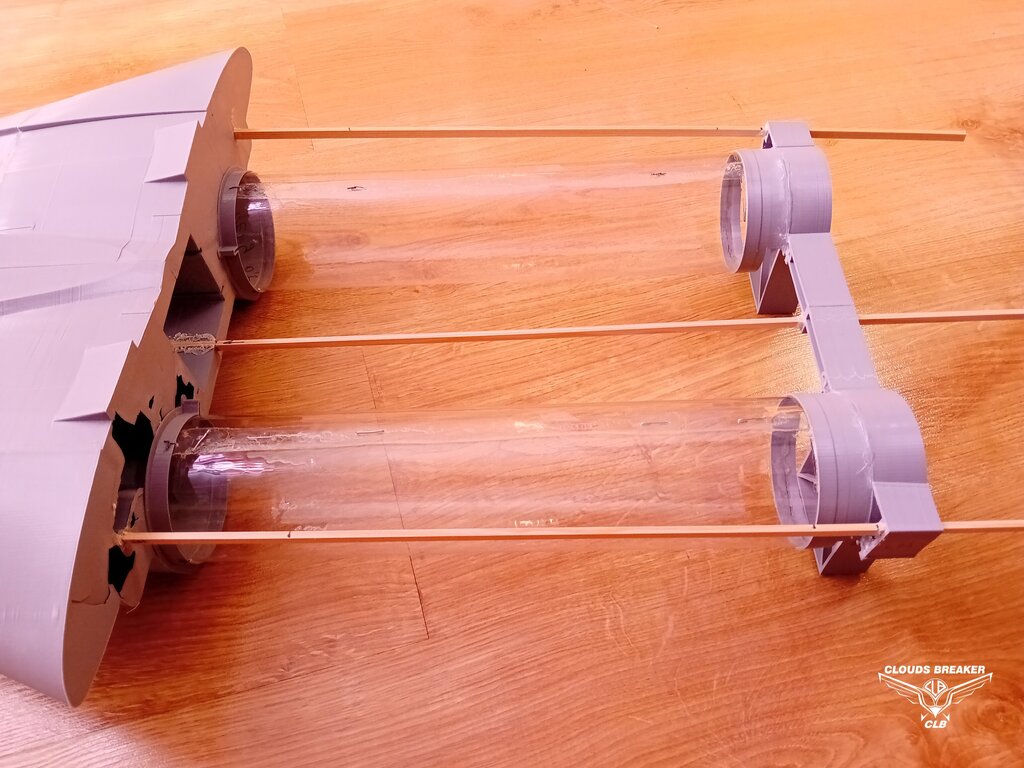

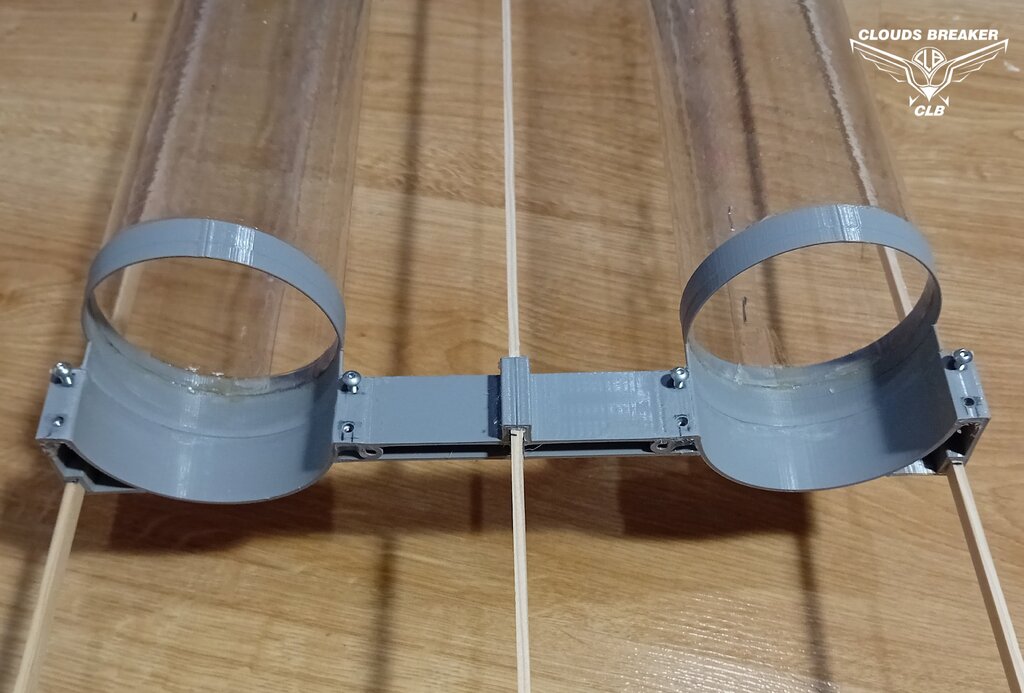

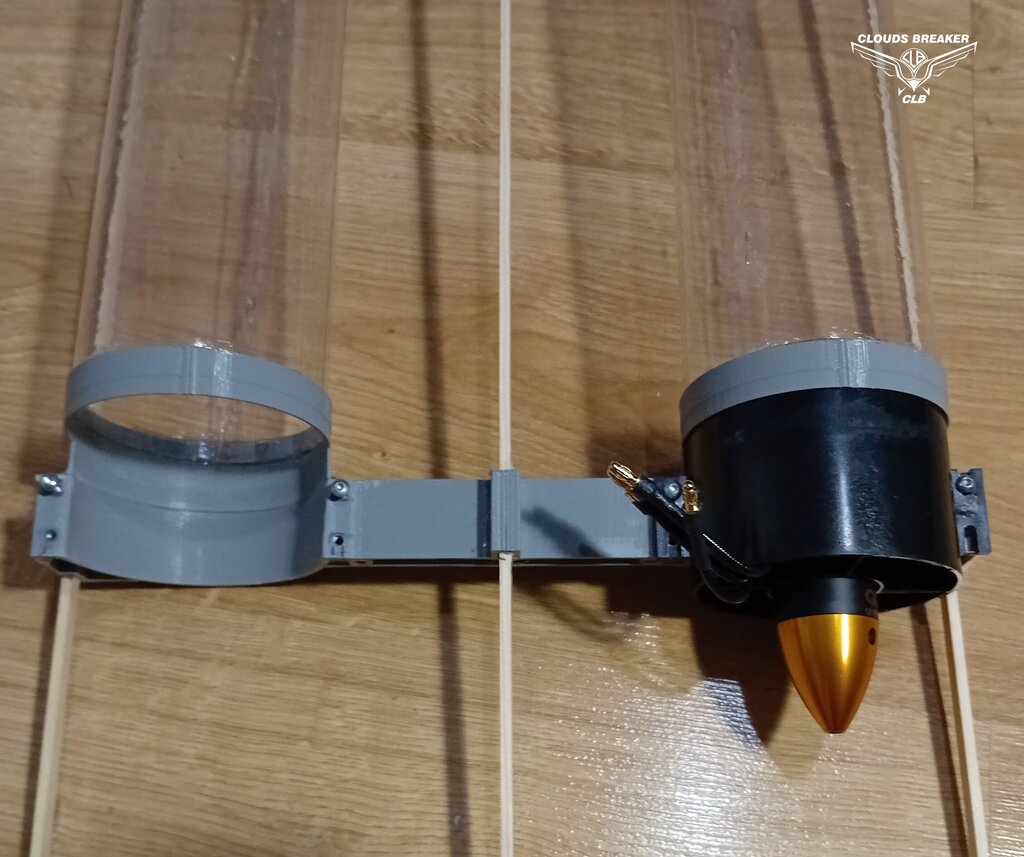

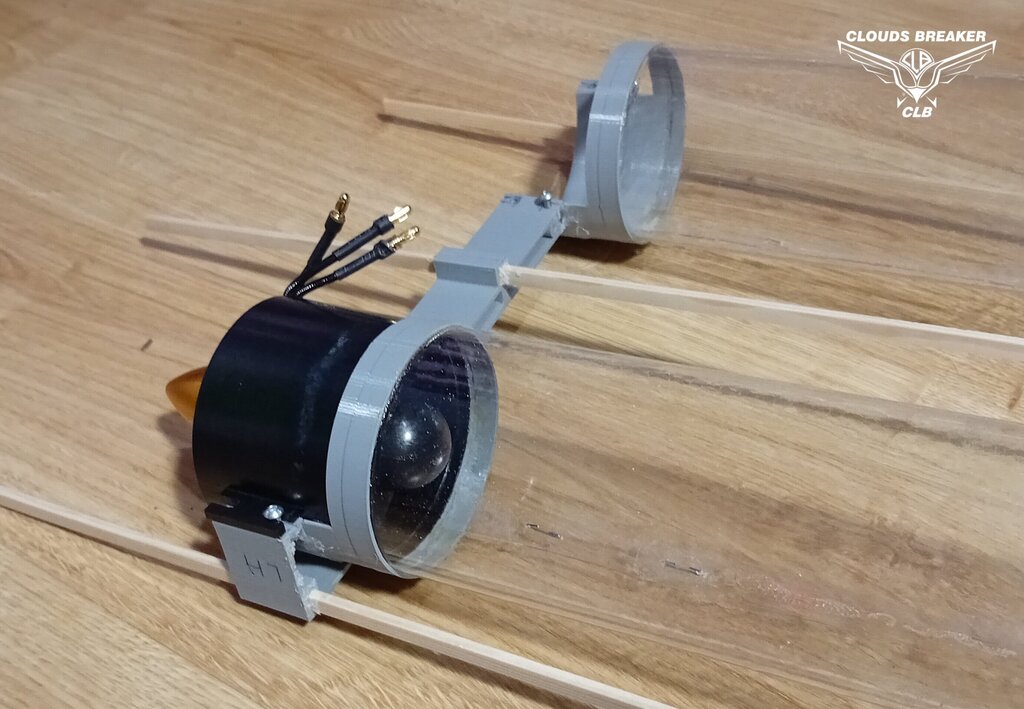

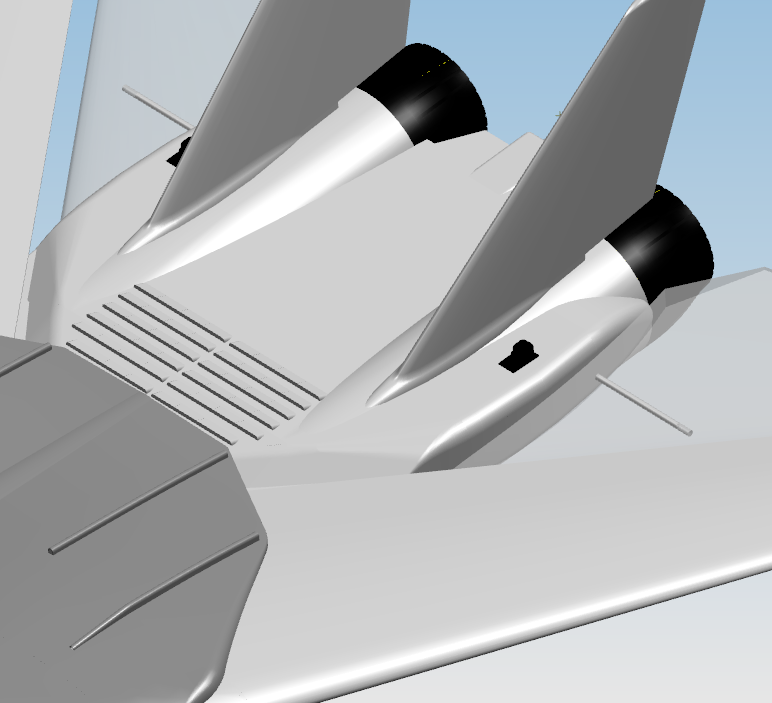

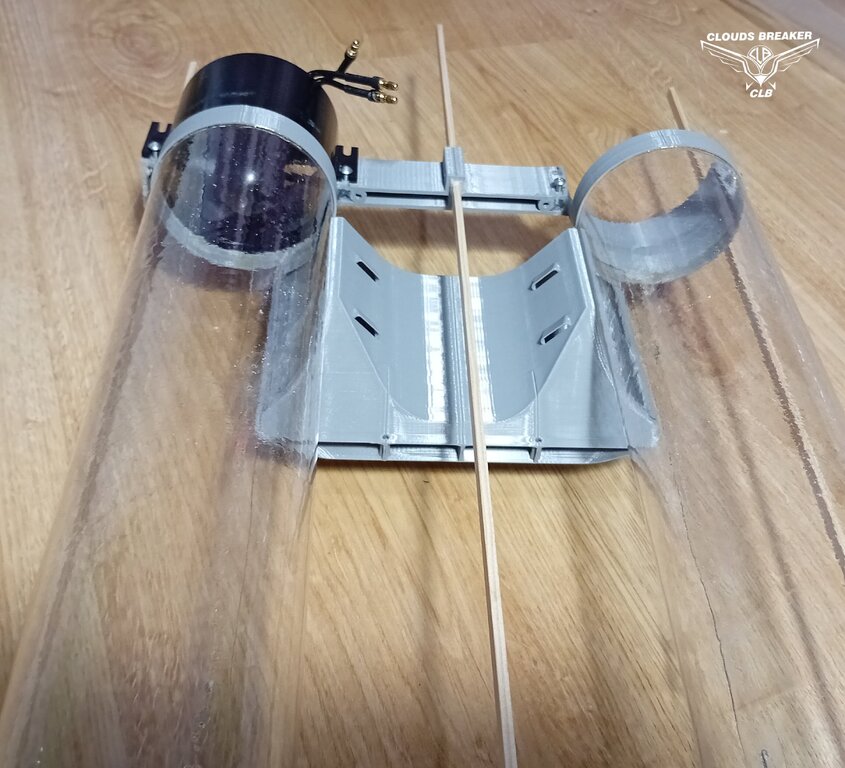

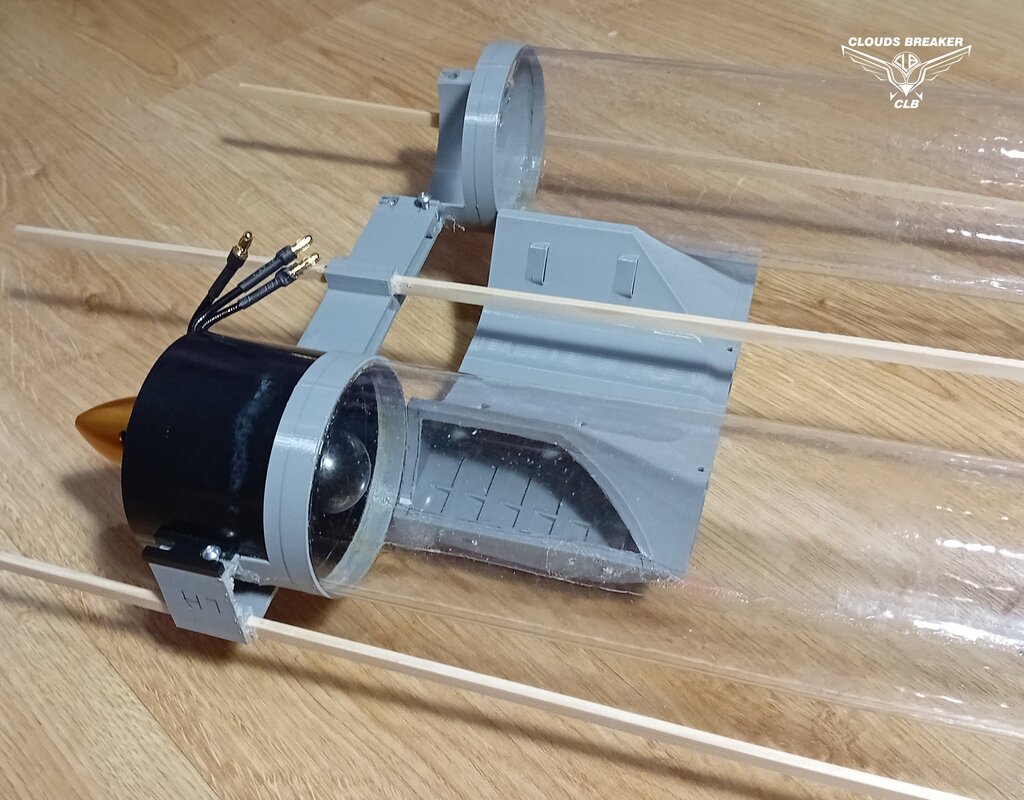

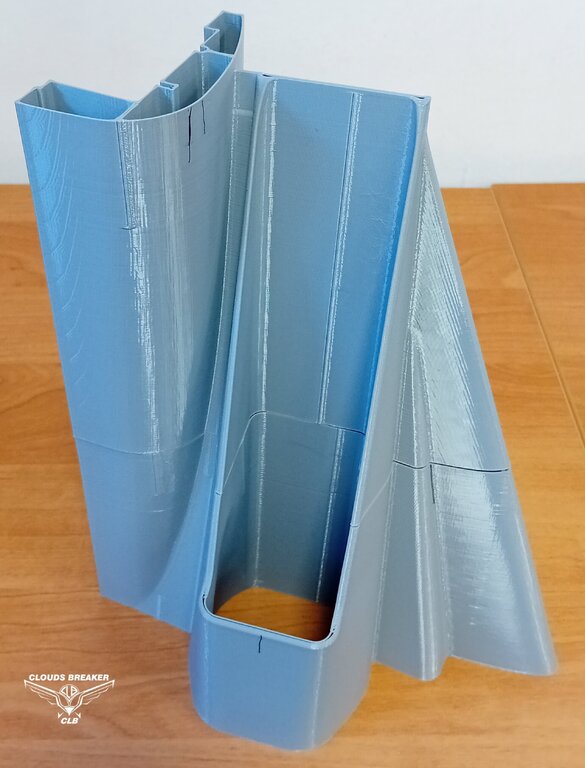

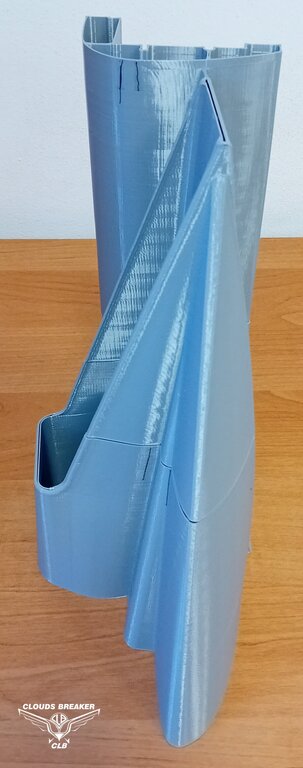

Nie doszedłem do jakiś konkretnych wniosków jeśli chodzi o CG jaki powinien mieć mój F14 i jak go trymować przy zmianie geometrii skrzydeł... Jakoś nie wyszło mi z napędem śmigłowym, bo ze śmigła 7" nie uzyskałem odpowiedniego ciągu... Zdecydowałem się zatem na konstrukcję z EDF... cięższy, większe akumulatory, pewnie i tak za mały ciąg, ale chcę skończyć projekt, bo na prototypie dużo się nauczę Skleiłem przednią część kadłuba z wlotami powietrza, wyszło fajnie, ale troche za ciężko... ale jak pisałem.. kontynuuje prace, zobaczymy co wyjdzie na końcu. Trzy listewki 3x6 jako podłużnice bez poszycia ze styropianu okazały się bardzo wiotkie.... dlatego wymyśliłem, że głównymi "dźwigarami" podłużnymi będą... tuby kanałów powietrznych silników. Wykonałem je z folii 0,5mm PETG i wkleiłem.. wyszło sztywno Na końcach rur dodałem pierścienie i wsporniki mocujące EDF. Kanały powietrzne będą miały mały opór a konstrukcja nabrała sztywności. Końce rur połaczone wspornikami EDF... EDF wsuwa się w końcowy pierścień tuby i przykręca do wspornika... powinno wytrzymać. Kanał dolotowy do silnika jest dość długi i by zmniejszyć straty na wlocie EDF dodam dodatkowe wloty powietrza do EDF w postaci rzędu skrzel zbierających powietrze z górnej części kadłuba i wlotów centralnych. Wydrukowałem specjalną komorę, która zapewni odpowiednie doloty i wzmocni konstrukcję... Od góry EDF'y będą zaciągały powietrze opływające kadłub, centralne wloty będą zasysały powietrze z przedziału centralnego (chłodzenie elektroniki), dodałem jeszcze skrzela wyciągające powietrze z przedziału regulatorów by zapewnić im większe chłodzenie.

-

Z mojego doświadczenia, jeśli i tak masz zamiar pokryć model z XPS tkaniną to od razu zrezygnuj z XPS a wycinaj wszystko ze zwykłego styropianu, ponieważ: Łatwiej się wycina, Łatwiej się obrabia, Jest lżejszy niż XPS, Można go kupić w grubych płytach, I oczywiście tańszy. Zaplanować podział i wzmocnienia tak by kompozytowe poszycie przenosiło jak najwięcej obciążeń, wtedy struktura/szkielet wzmocnień będzie prosty i lekki. Fajny projekt, trzymam kciuki 👍

-

Tak się zastanawiam... i chyba zrezygnuję z dwóch silników do napędu bo ze śmigła 7" nie daje rady wyciągnąć więcej niż 600g ciągu... Musze tak wykonać konstrukcję by napęd jaki się zastosuje to albo 2x EDF lub jeden silnik z napędem śmigłowym... wybiorę chyba 3542 1250KV ze śmigłem 10x7 Pusher co powinno mi dać jakieś 1600g ciągu... tyle wystarczy na prototyp. Póki co wydrukowałem próbnie kawałek kadłuba. Sztywność ok.. Masa akceptowalna jak na PETG. Zaletą takiego wydruku jest to, że od razu można wykonać sloty na akcesoria i jest gdzie kable pochować... Jedno jest pewne, takich kształtów i cienkościennych przekrojów nie wyrzeźbiłbym ze styropianu... tak to tylko fabrycznie wtryskując styropian do formy... Podzieliłem kadłub i zaprzągłem drukarkę do roboty... I tak będę się starał by części drukowanych było jak najmniej z uwagi na masę...

-

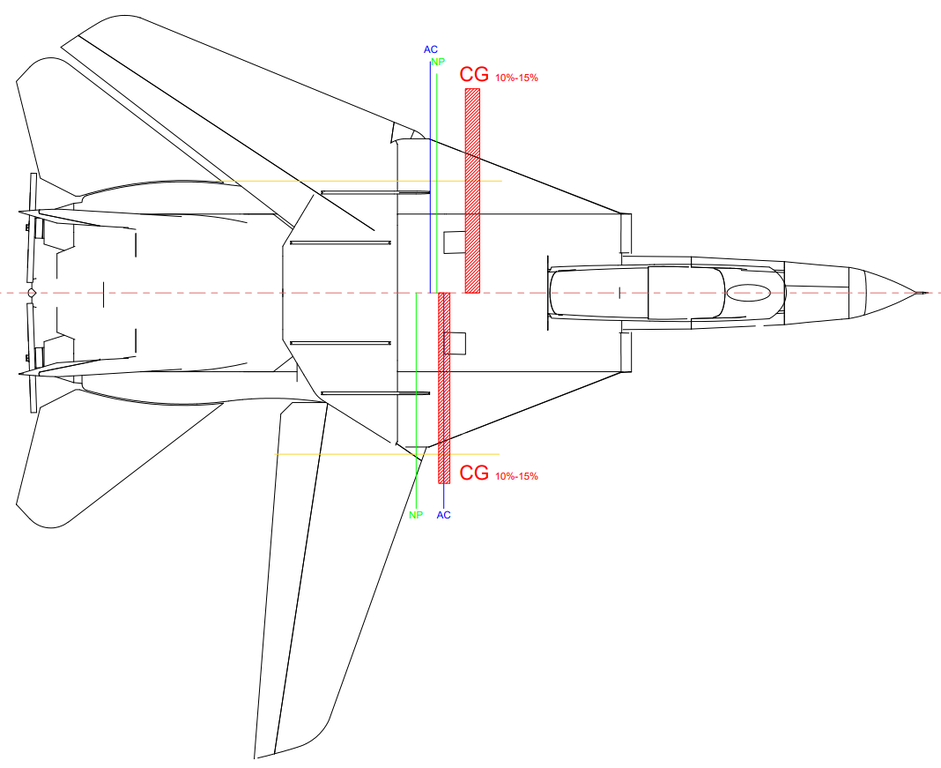

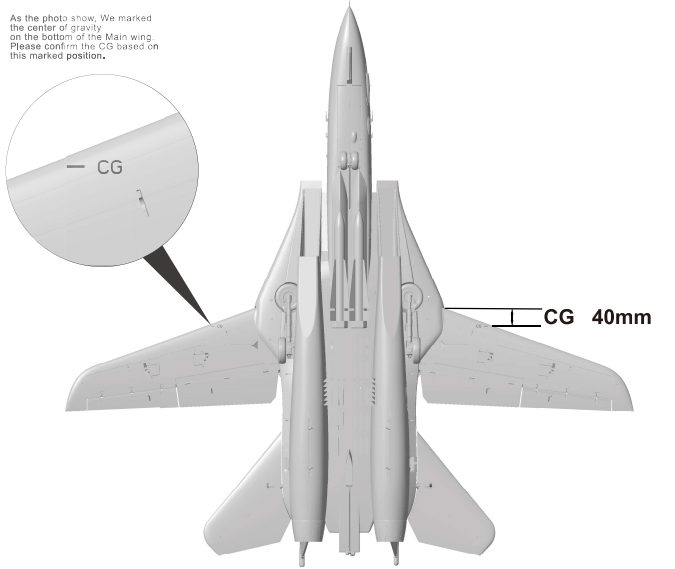

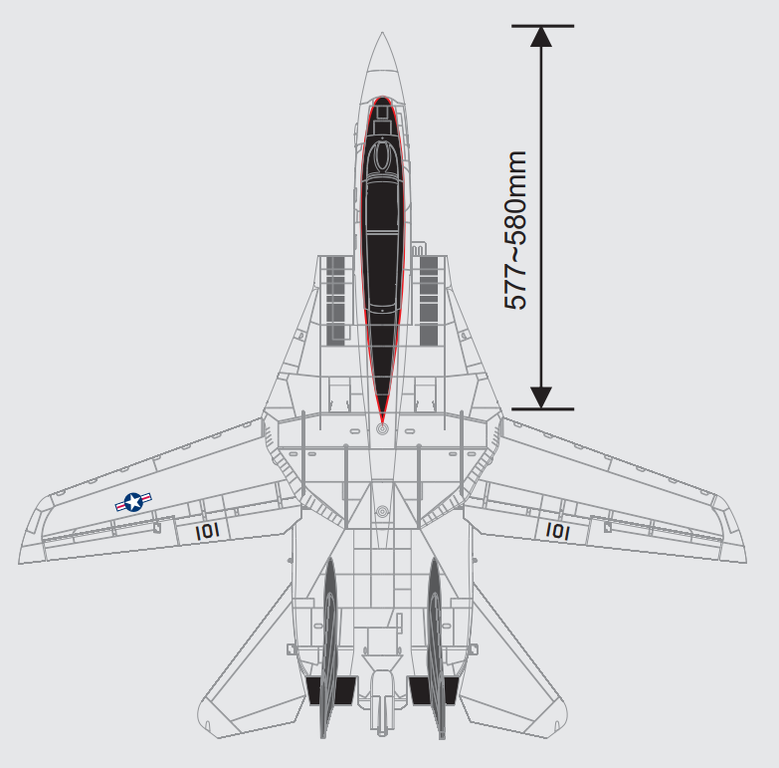

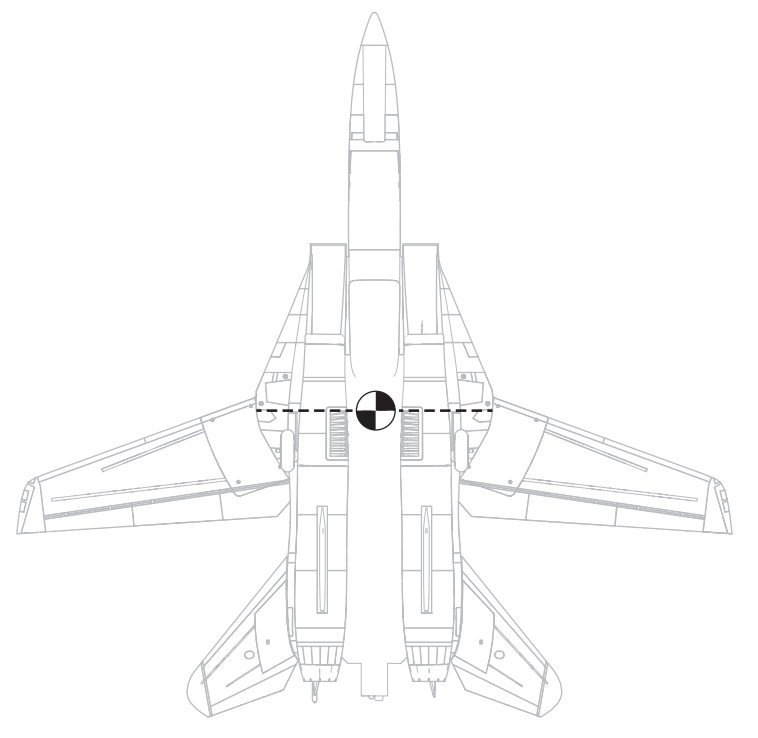

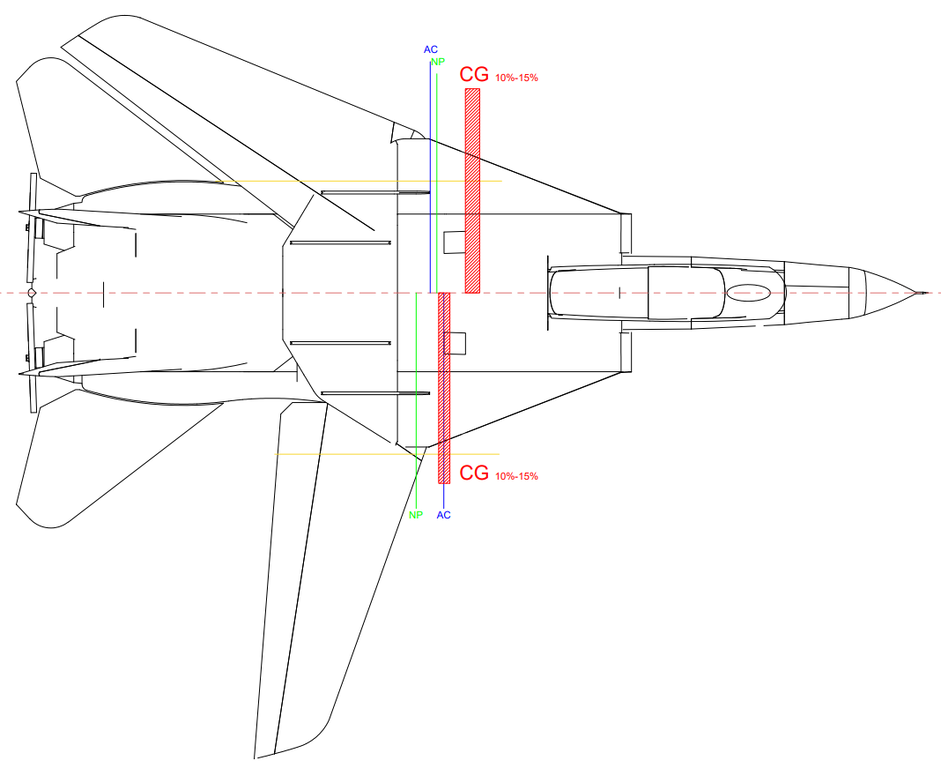

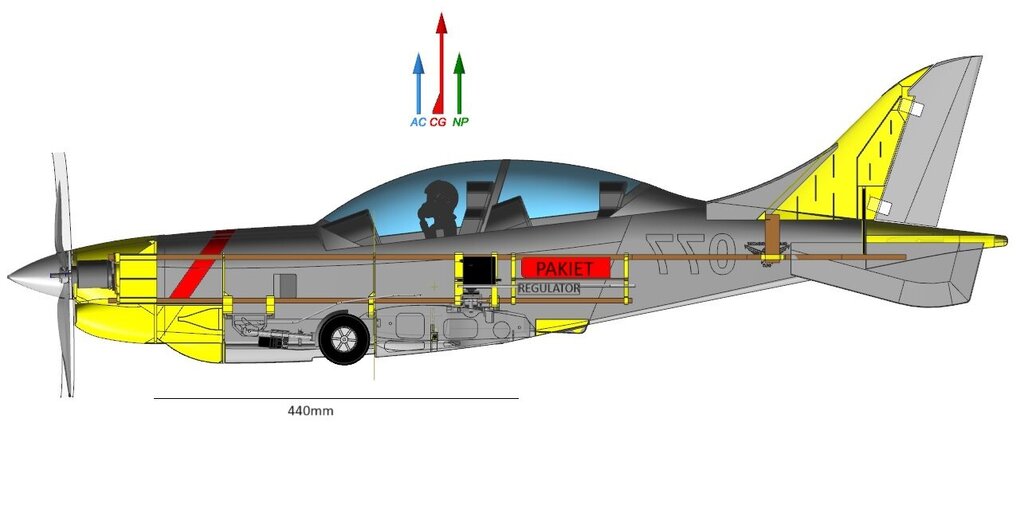

Zdecydowałem, że konstrukcja prototypu będzie połączeniem styropianu i wydruku 3D w zależności od masy jaka mi wyjdzie. Szczególnie wloty silników i przód mają dużo skomplikowanych kształtów, które lepiej i łatwiej wydrukować... Zacząłem już pierwsze próbne wydruki. Pisałem wczoraj, ale wcięło mi cały post... Chodzi mi o położenie CG, które w F14 przesuwa się wraz ze zmianą geometrii skrzydła. Pierwsza wątpliwość jaka mnie naszła, to taka, że po przestudiowaniu kilku manuali CG (skrzydła rozłożone) w innych modelach znajduje się bardzo blisko osi obrotu skrzydła. U mnie jest bardziej z przodu.... nie wiem czy dobrze dobrałem swój CG? U mnie wychodzi tak...: A w innych tak.... abstrahując od wymiarów... Chciałbym też zrozumieć co się dzieje z modelem podczas zmiany konfiguracji - składania skrzydeł. Jak wynika z obliczeń (powyższy rysunek), po złożeniu skrzydeł AC, NP przesuwają się do przodu. CG też powinien zmienić pozycję, ale złożenie skrzydeł nie powoduje aż tak znacznego przesunięcia CG, zakładam, że pozostaje w tym samym miejscu, czyli jak dla skrzydeł rozłożonych. W takiej sytuacji, w locie poziomym ze złożonymi skrzydłami, jeśli dobrze rozumiem CG znajduje się za blisko NP i samolot "staje się ciężki na ogon" i zaczyna zadzierać nos. Można to skompensować sterem wysokości, zwiększając jego kąt natarcia by spowodować pochylenie dziobu samolotu - NIBY LOGICZNE, ALE W OPISACH ZNALAZŁEM, ŻE KOMPENSACJA STEREM WYSOKOŚCI WYKONUJE SIĘ W PRZECIWNA STRONĘ... I JUŻ CAŁKIEM SIĘ POGUBIŁEM. Może ktoś latał modelem F14 i pamięta jak w praktyce wygląda taka kompensacja?

-

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

Zdziwiłbyś się jak mocne są ? na pewno wytrzymają tyle ile powinny, ja mam strategię wytrzymałość odpowiednią do roli elementu. Po co mi pancerny Winglet jeśli odpanie że skrzydłem? Balans między masą a wytrzymałością to klucz do budowy modeli... -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

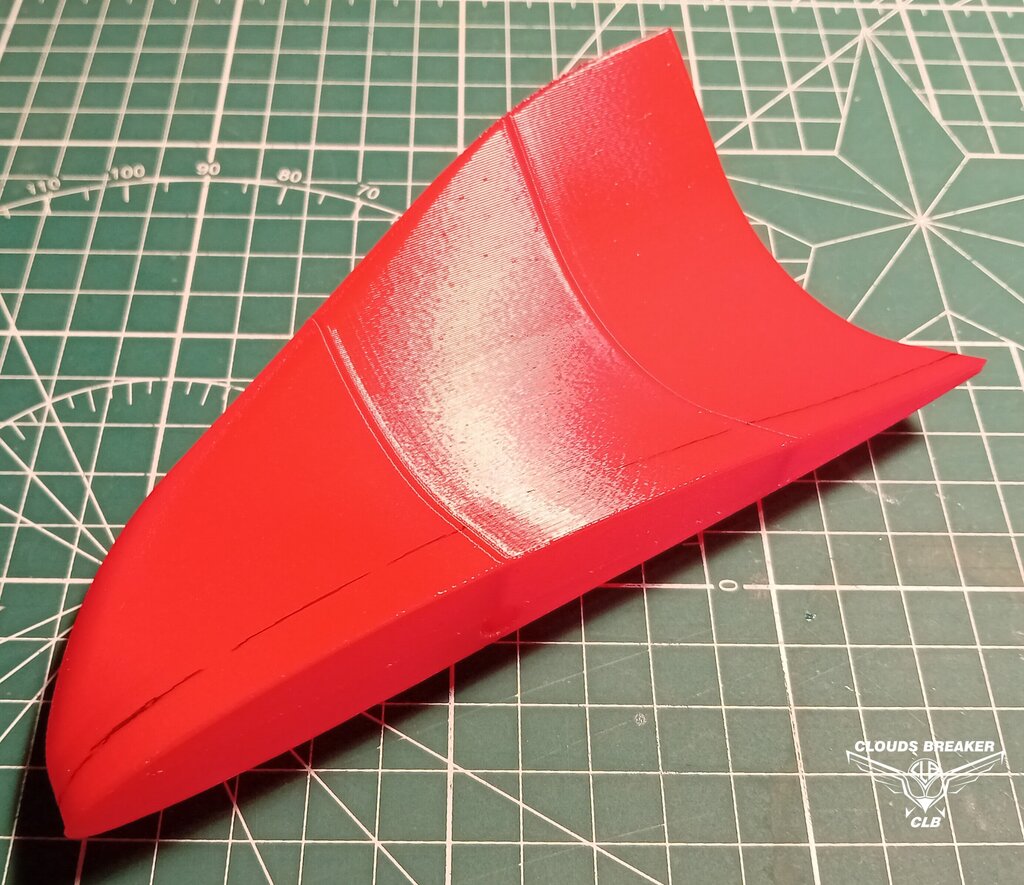

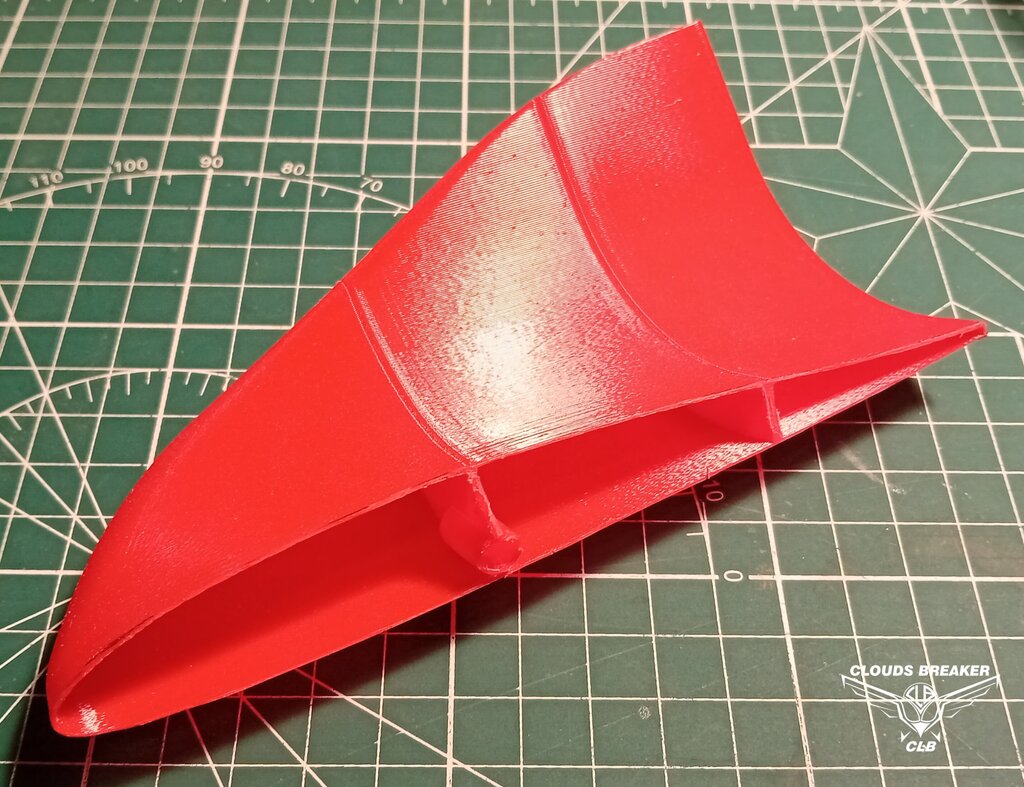

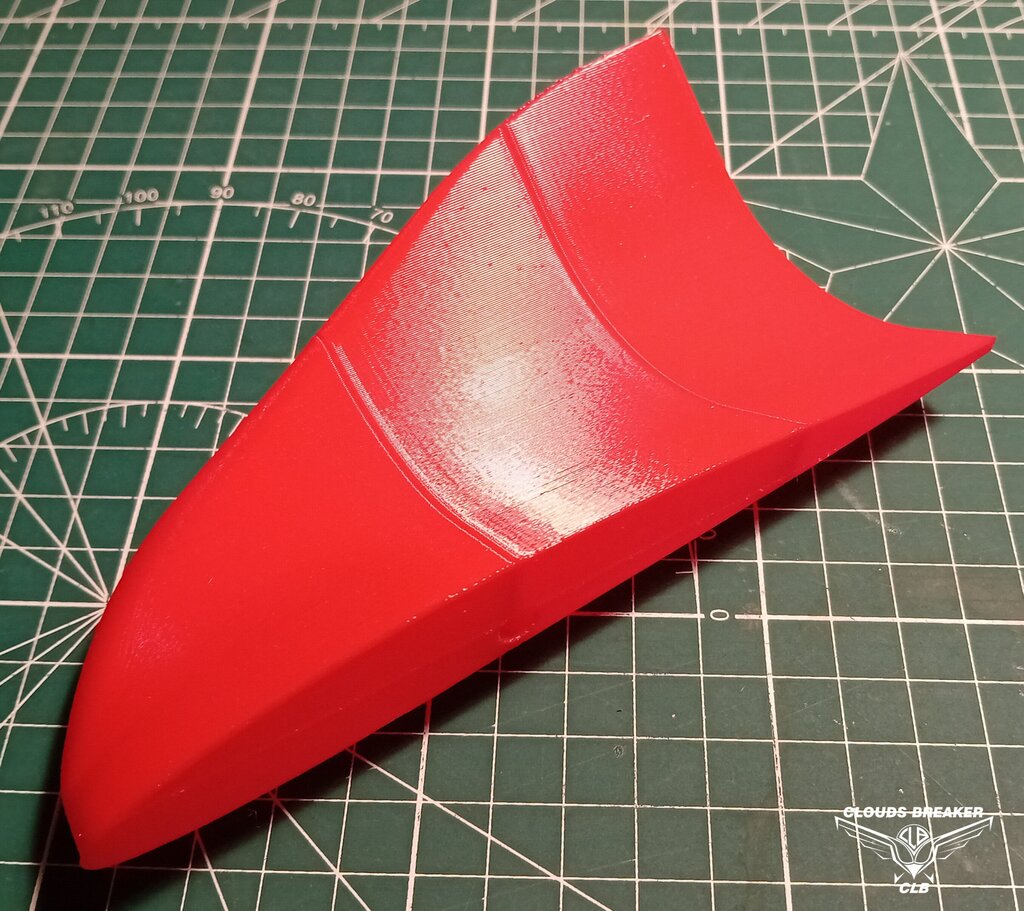

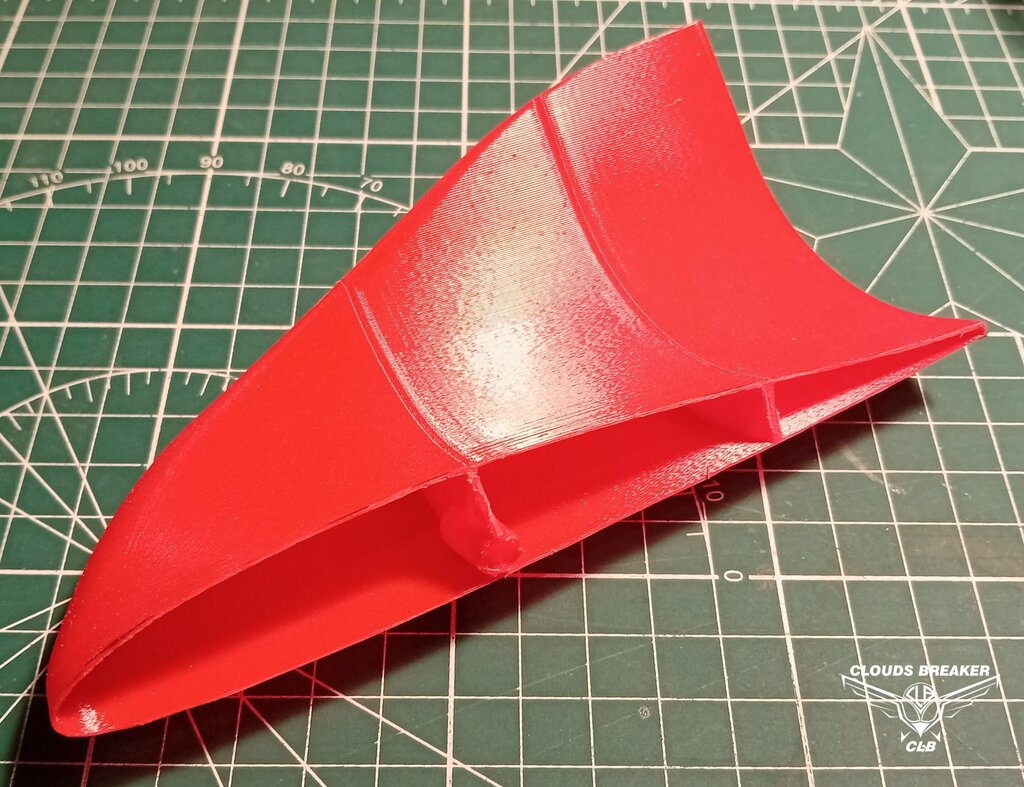

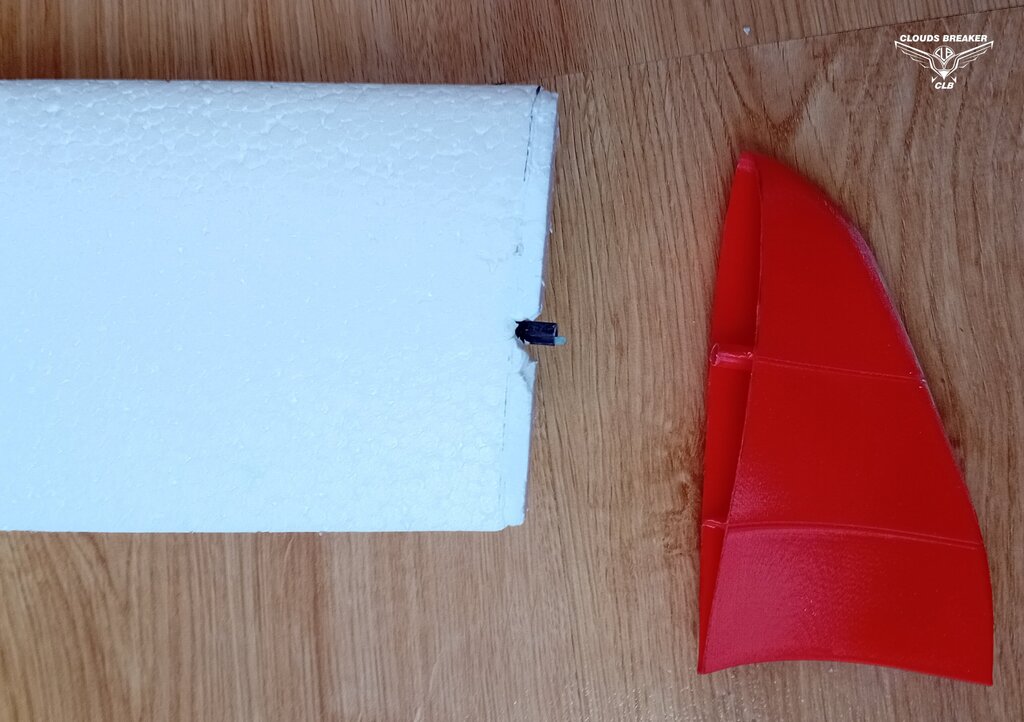

Winglety są trudne do zamodelowania, przejście z profilu skrzydła do końcówki łatwiej zrobić (wyrzeźbić) niż zamodelować pod wydruk 3D. Nie łatwy jest też taki podział modelu 3D by dało się go wydrukować w trybie "wazy", tryb ten daje najmniejsza masę i dobrą powierzchnię. Z uwagi na kształt wingletu wydrukowałem go z "naddatkiem", który odciąłem by pasował do skrzydła. Wydruk 3D -> oznaczenie linii odcięcia naddatku -> po odcięciu gotowy do przyklejenia na końcu skrzydła. Widać okrągłe gniazdo na rurkę dźwigara i wzmocnienia wewnątrz wingletu. Jakieś niedoskonałości szpachluję lekką szpachlą akrylową. -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

Jakoś tak poszło mi dobrze z tym skrzydłem, że dokleiłem część zewnętrzną na każdym płacie, a na koniec doszły wydrukowane w 3D winglety... wydrukowane bo to dość cienkościenny element i ze styropianu byłby bardzo kruchy, a tak można nim "szlifować" pas startowy przy nieudanych startach czy lądowaniu.... Winglety bazują się na rurce głównego dźwigara (klej AC) oraz zachodzą na końcówkę styropianowego skrzydła (klej poliuretanowy). Można już myśleć powoli o klapach i lotkach. Mają być przyklejone "plastrem" medycznym... chyba fizelinowym takim, ale jakoś neijestem przekonany. poprzednie wklejałem na taśmę klejącą i było ok.... nie wiem co lepsze? -

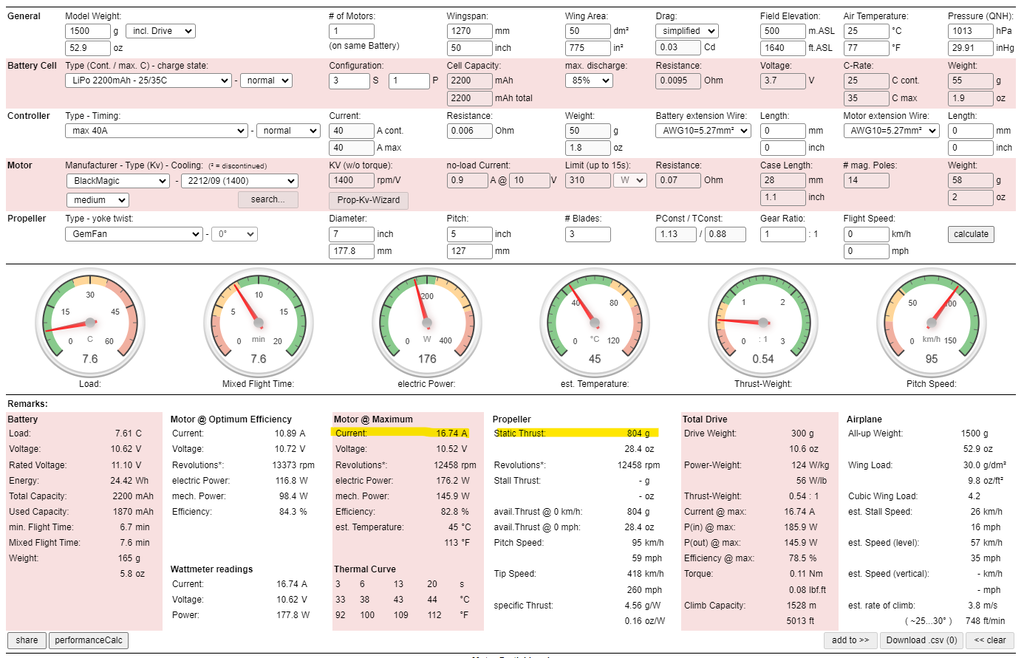

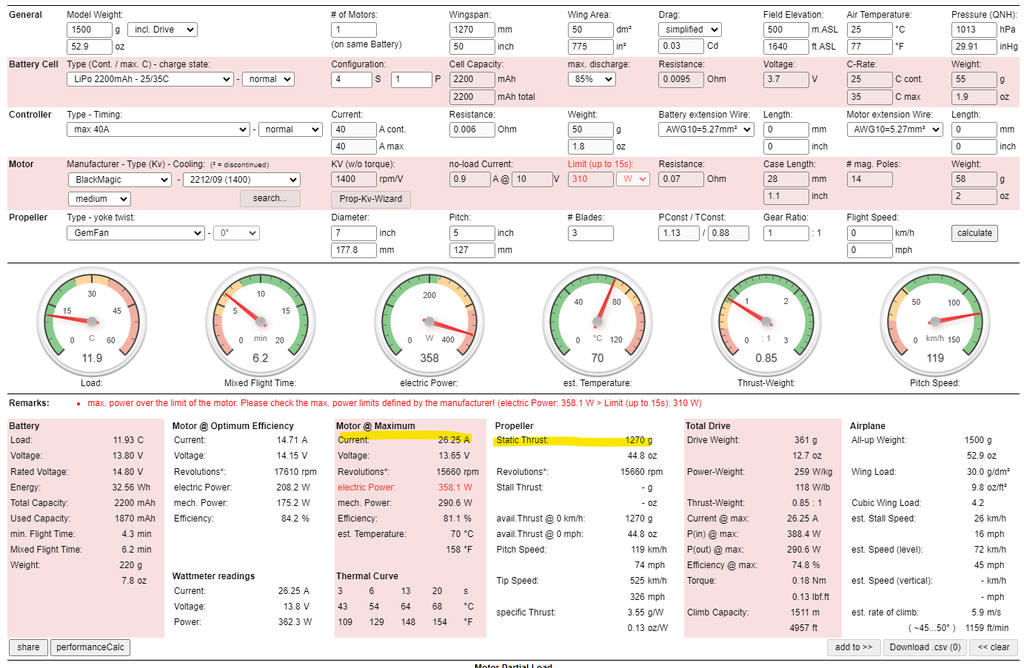

No niby tak... od tego zacząłem.. ale widocznie praktyka w moim przypadku mocno rozmija się z teorią... bo jeśli dobrze wszystko wpisałem to mój zestaw powinien osiągnąć w granicach 800g ciągu... przy 17A... a w rzeczywistości daje połowę... duży błąd... więc pytam może ktoś z praktyki coś podpowie... Może coś źle wpisuje.... Podobnie przy 4S.... teoretycznie 1200g ciągu.... przy 26A a w praktyce 500g przy 19A...

-

Sprawdziłem napęd jaki chciałem zastosować... dwa silniki 2212 1400KV dla 3 S. Problem polega na tym, że największe śmigło jakie moge zastosować to 7". Sprawdziłem taki zestaw: silnik 2212 1400KV + ESC 40A + akumulator 3S + śmigło 7x5x3 -> Dało to ciąg statyczny na poziomie 400g przy 12A... połowa tego co chciałem uzyskać Sprawdziłem na większym śmigle 8x6 i uzyskałem 580g ciągu przy 18A... pomyślałem, że może "skrócę" śmigło 8" do 7" i zobaczę jak pracuje... ale wiadomo wolałbym handlowe śmigło... Zamówiłem to testów silnik 2212 1800KV... może przy 3S da większy ciąg... Generalnie... jak ze śmigła o średnicy max 7" uzyskać ciąg statyczny na poziomie 800g? Alternatywa to EDF... Rozważałem coś takiego.... ale mam standardowe pakiety 3S 2200mAh... więc to będzie 3 minuty latania przy użyciu dwóch, po pakiecie na silnik... https://www.aliexpress.com/item/1005006139722036.html?spm=a2g0o.cart.0.0.335338dasoZDqb&mp=1&gatewayAdapt=4itemAdapt

-

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

Może troche za szybko i zbyt skomplikowane... ale w sumie działa prosto... LDG_M2.mp4 I z goleniami.... LDG_M3.mp4 -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

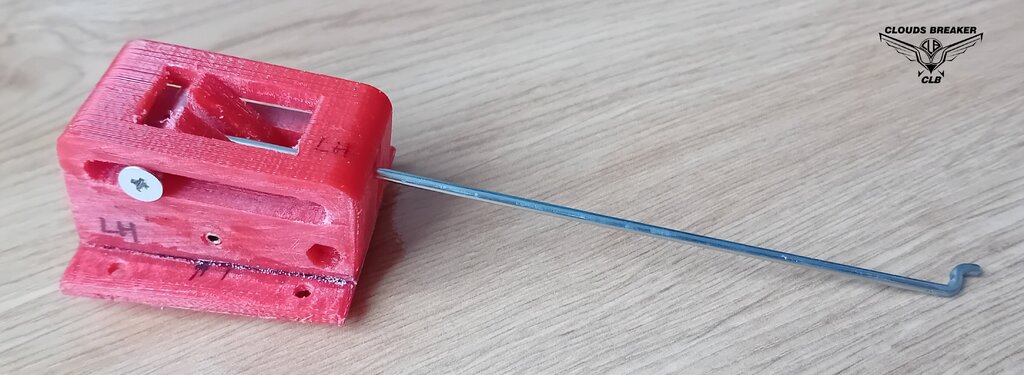

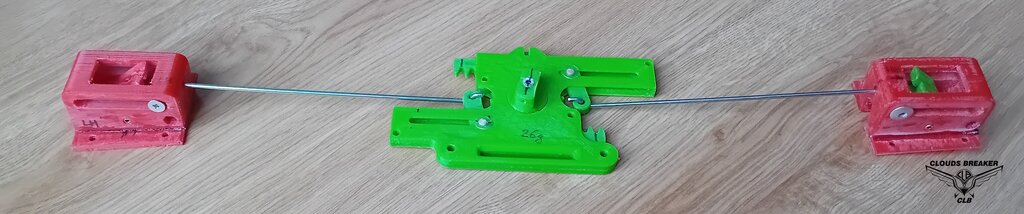

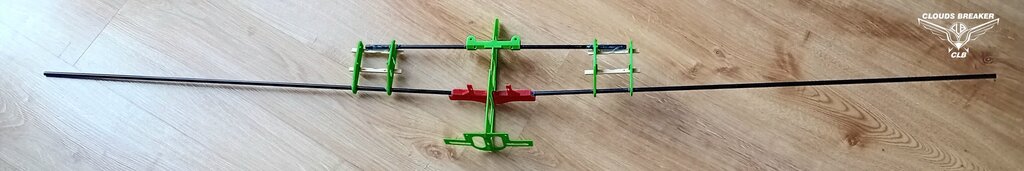

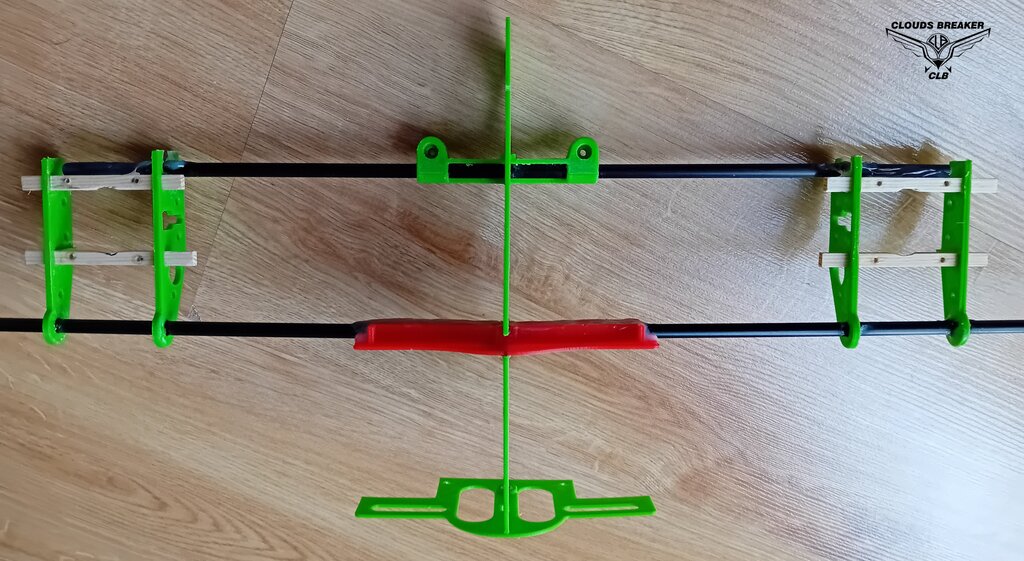

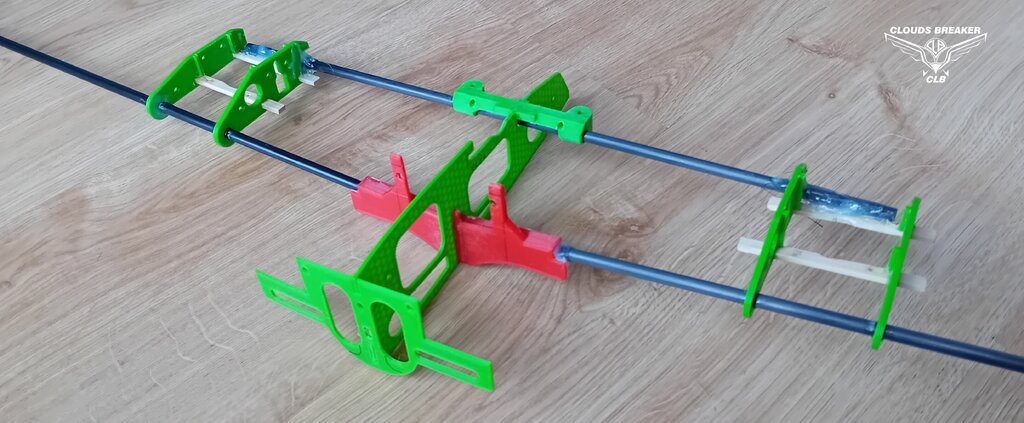

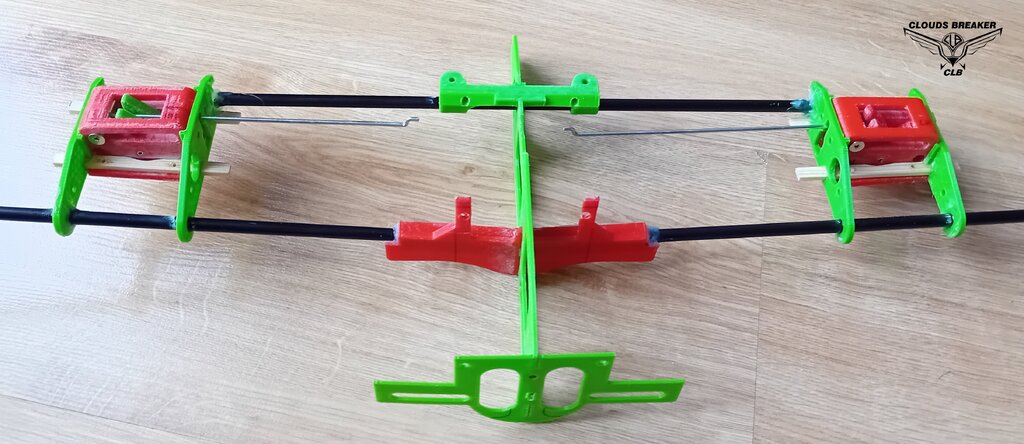

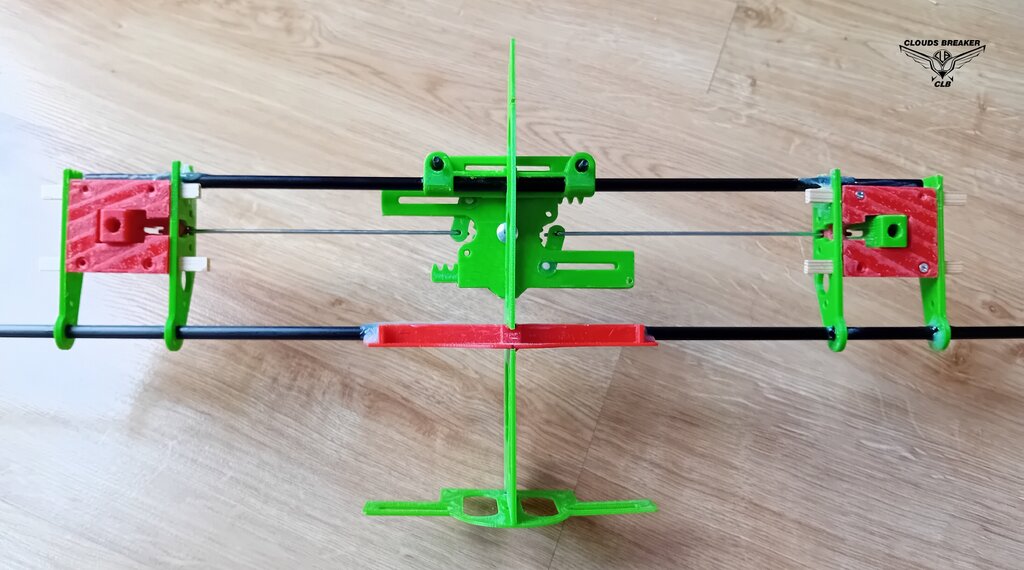

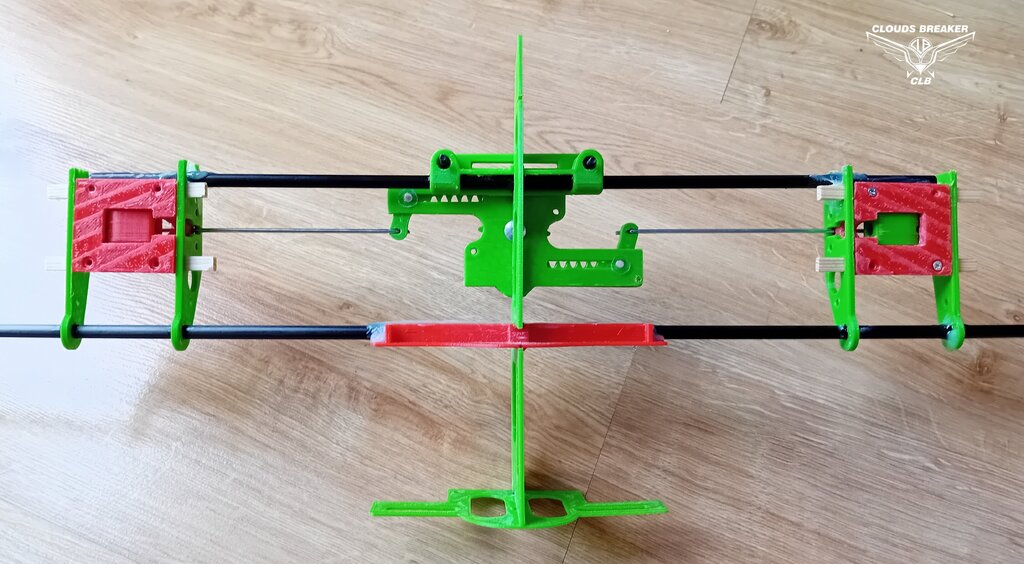

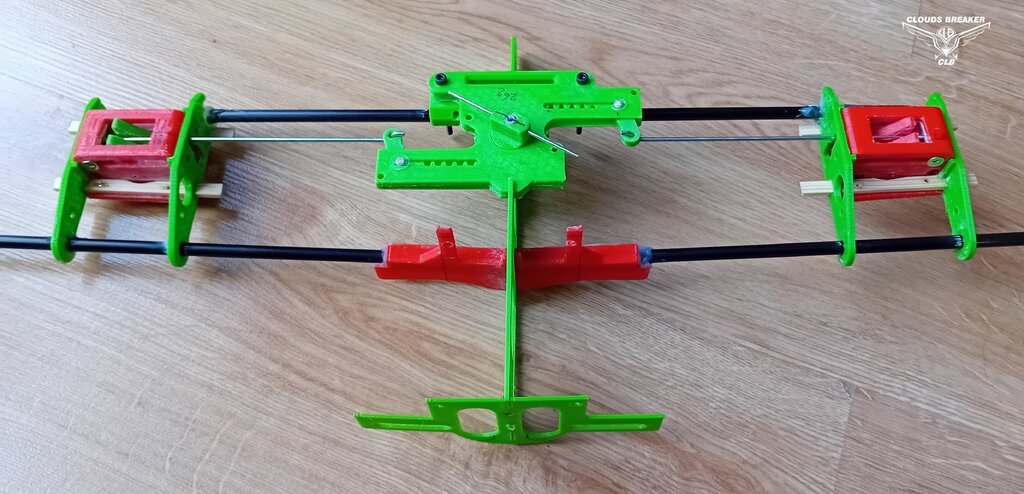

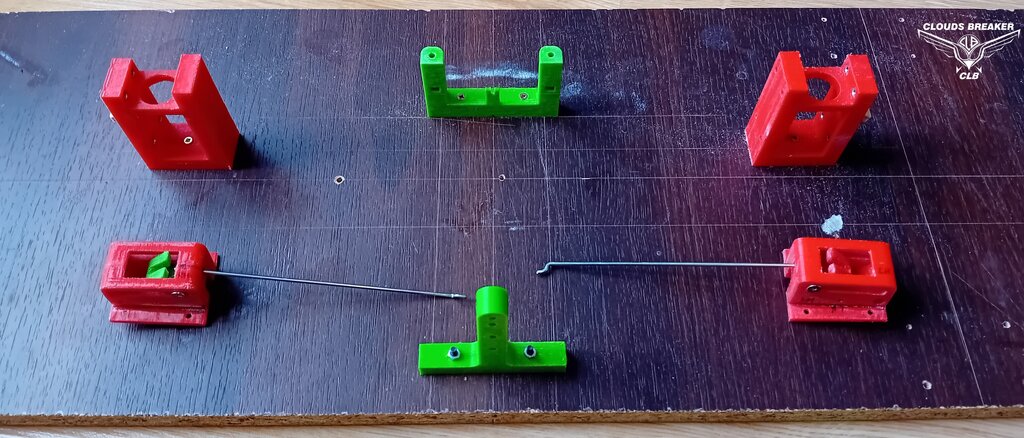

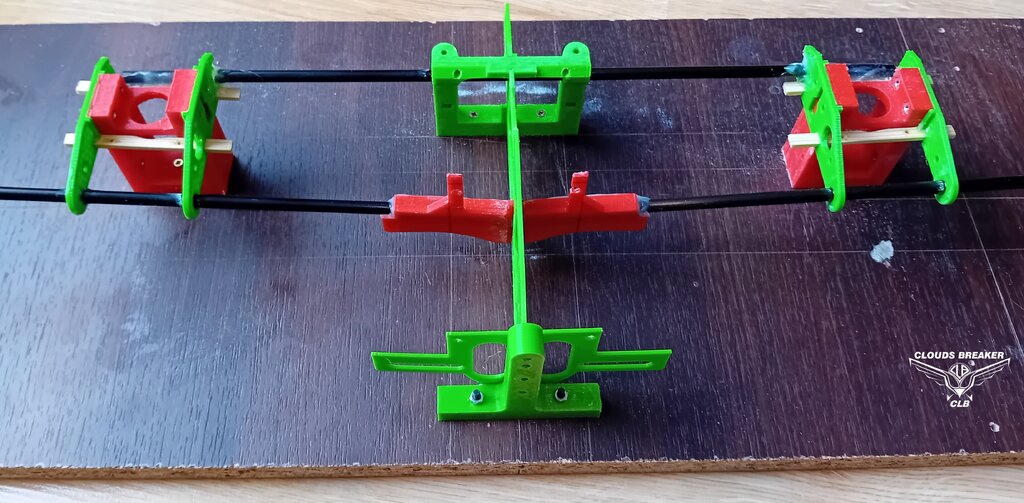

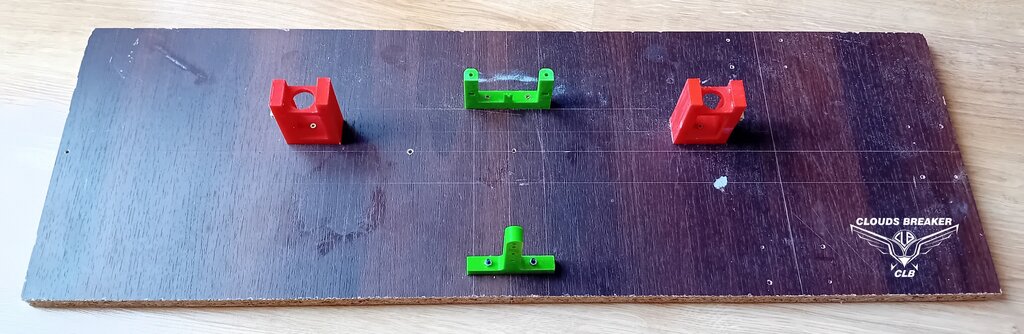

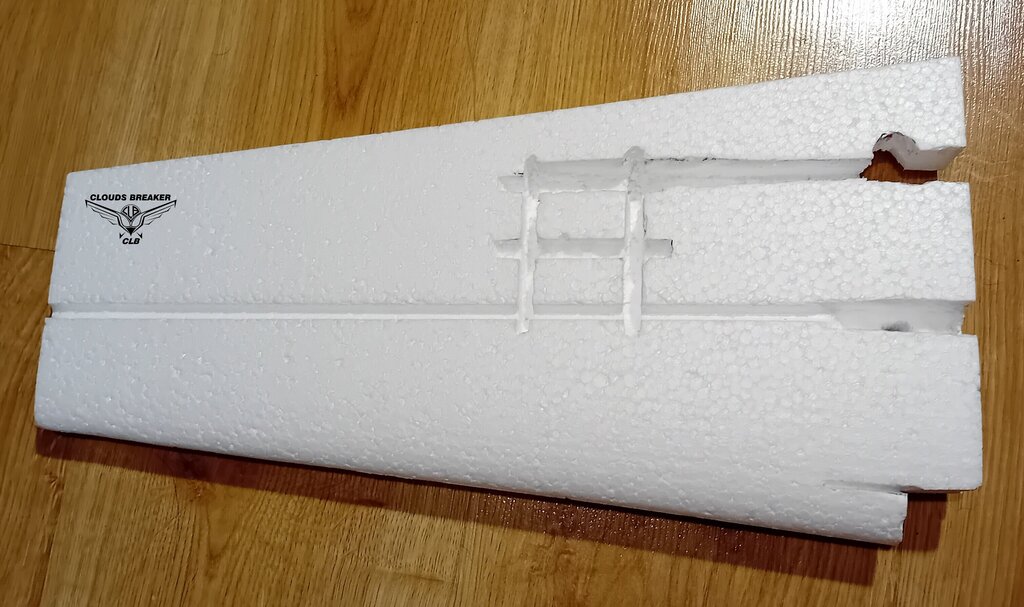

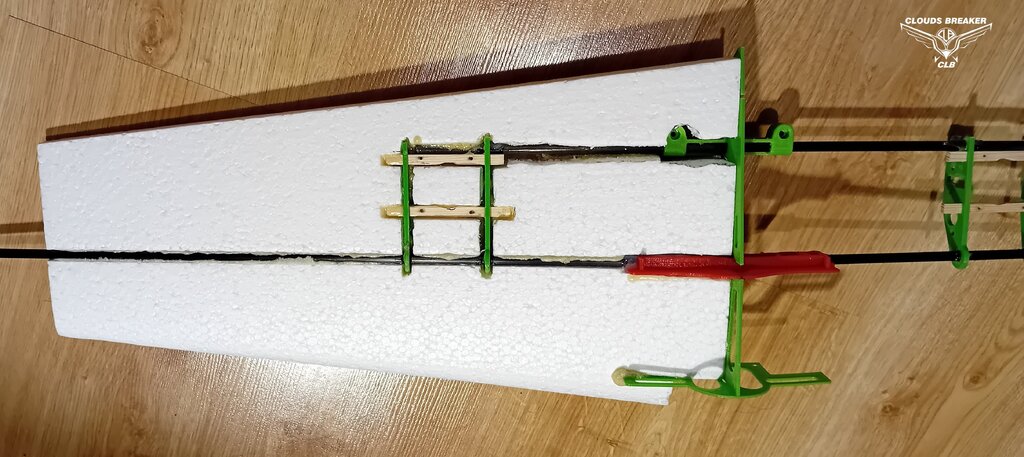

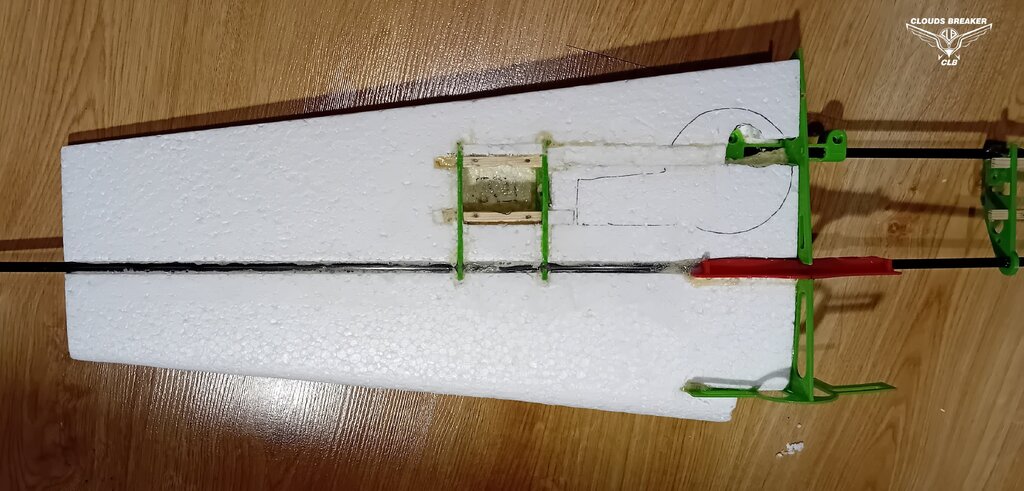

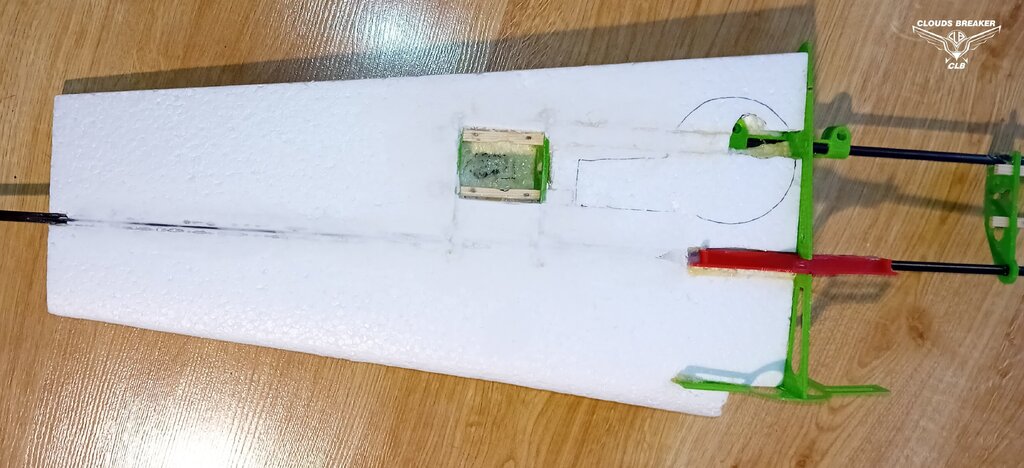

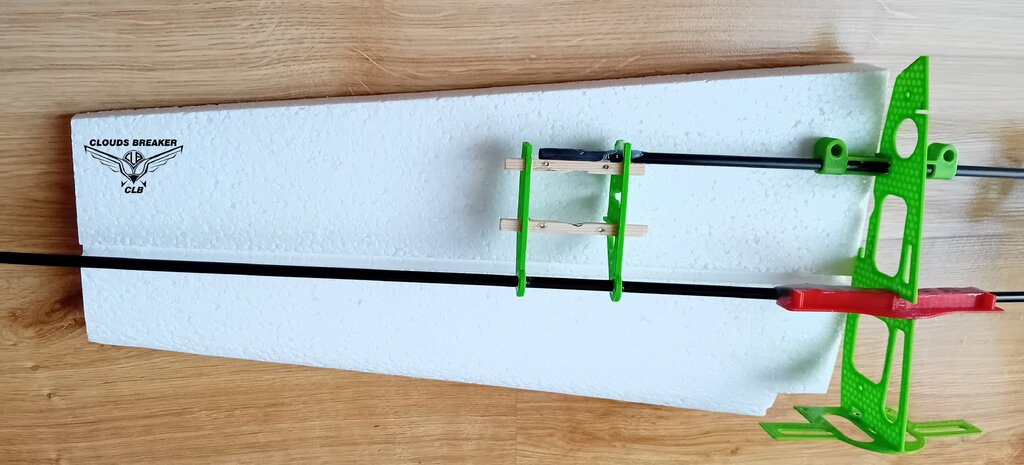

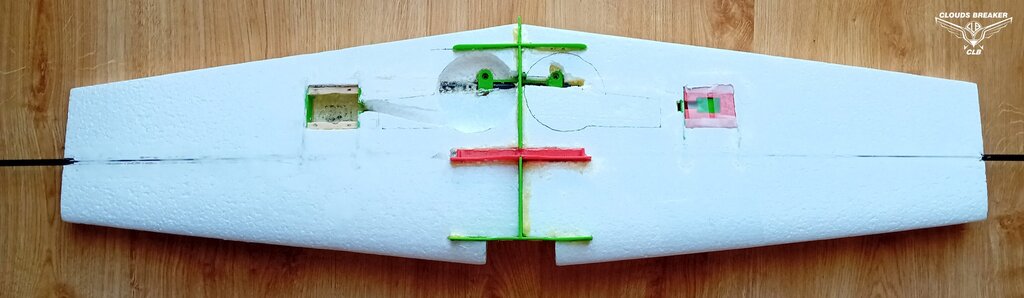

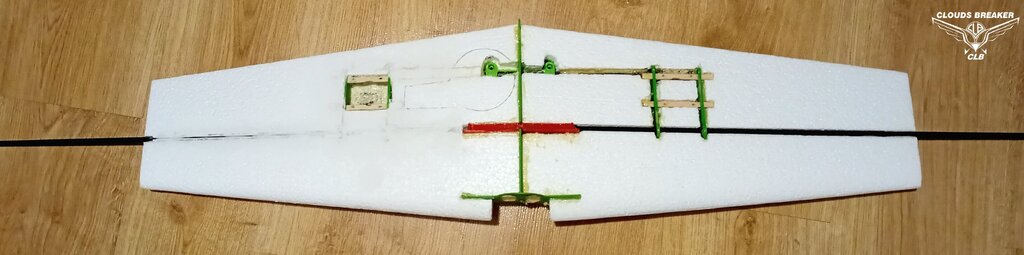

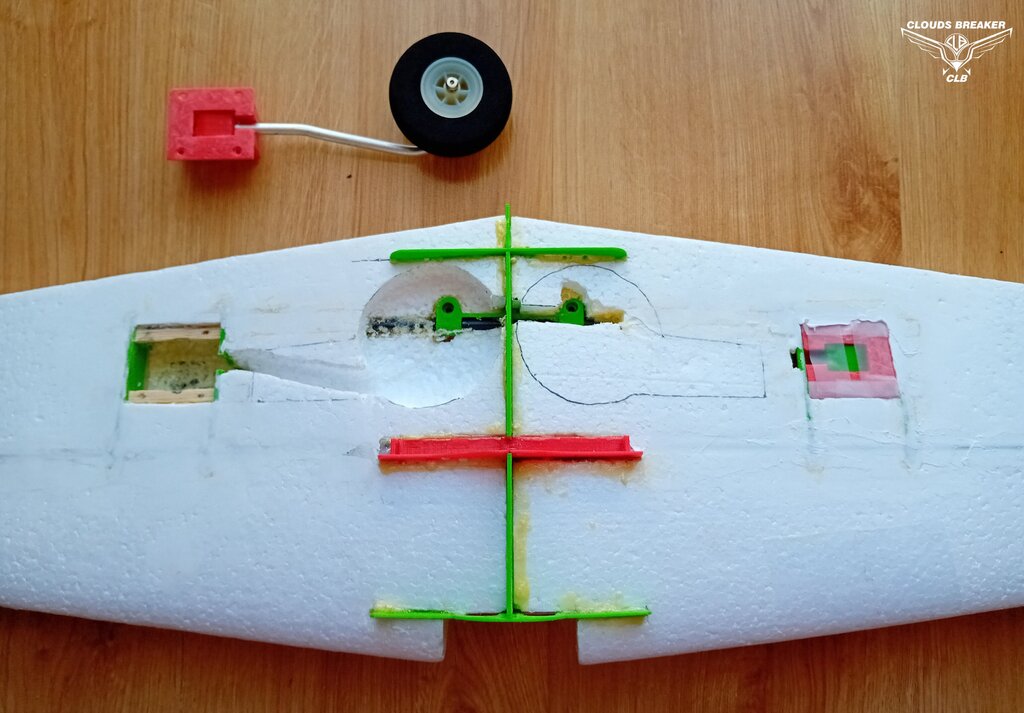

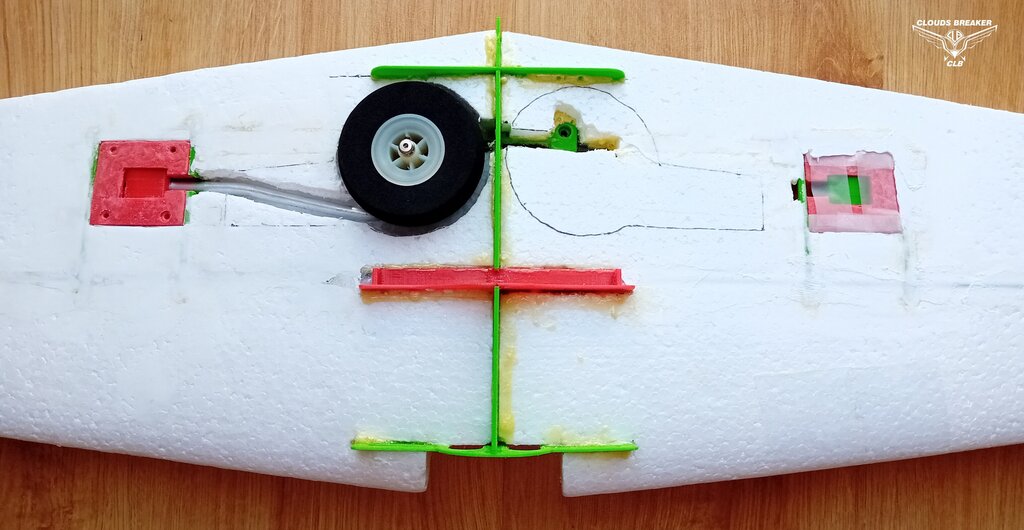

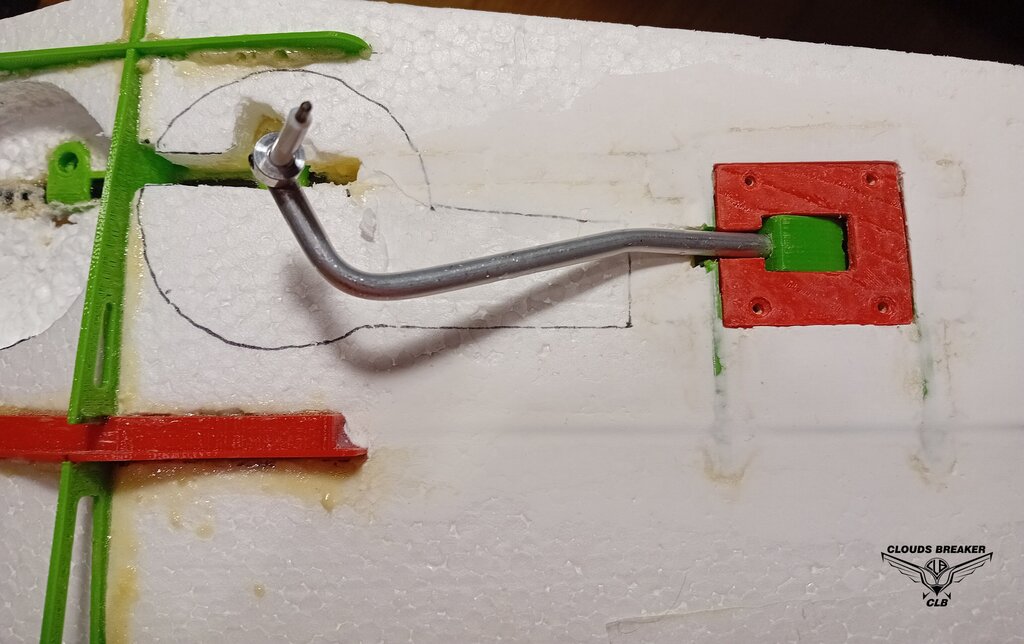

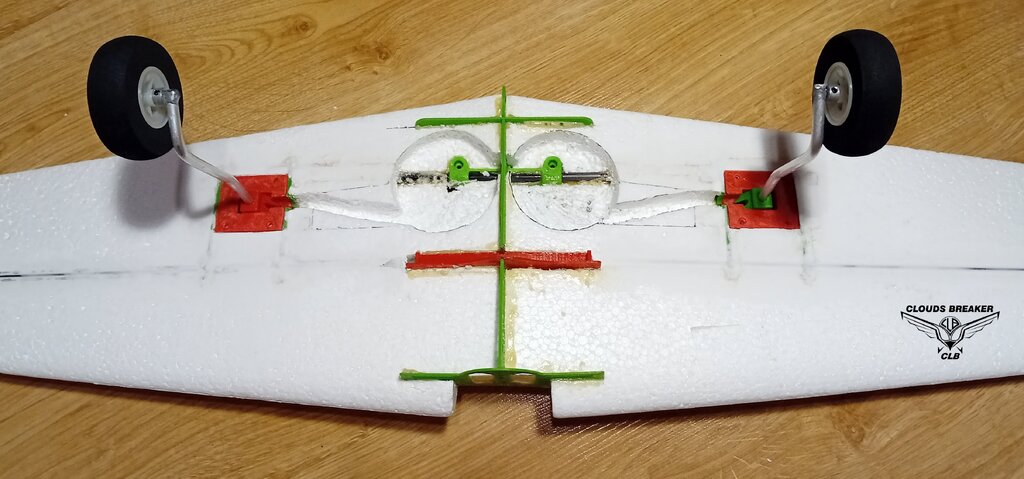

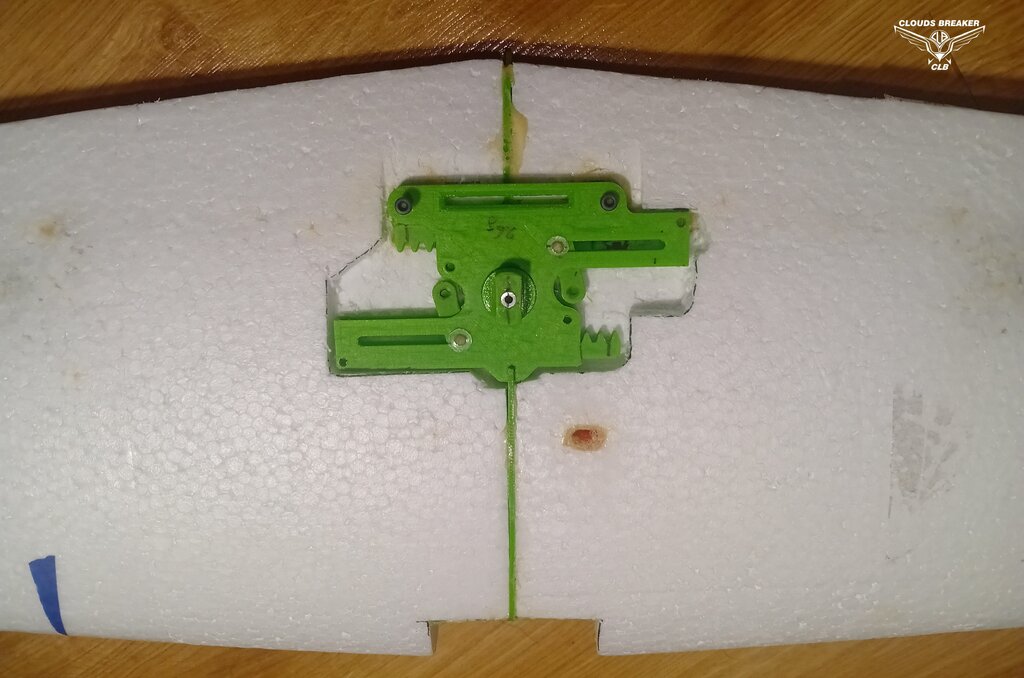

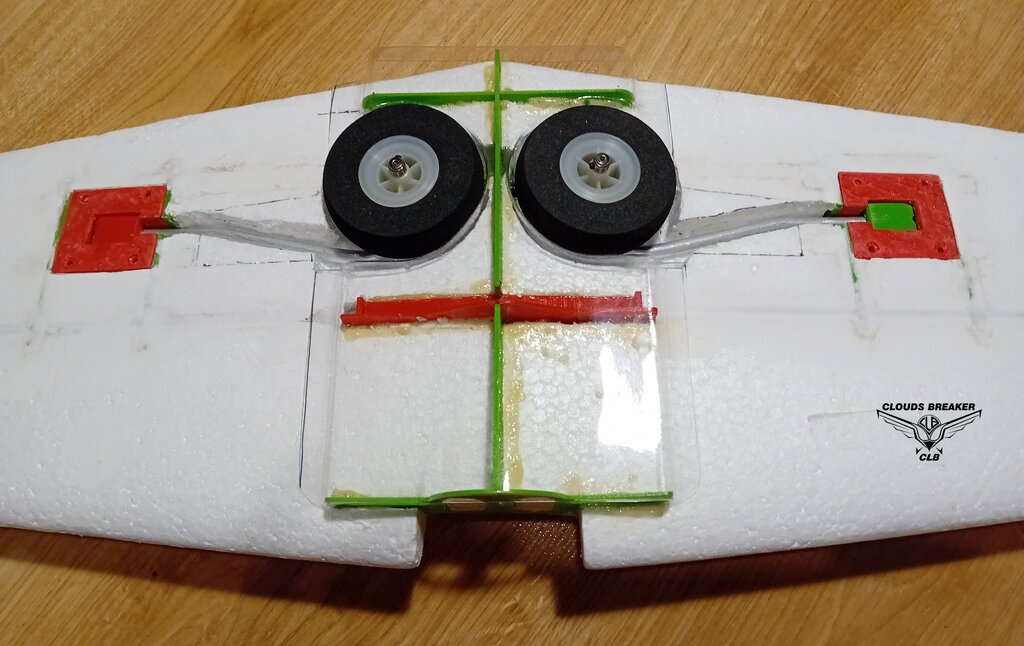

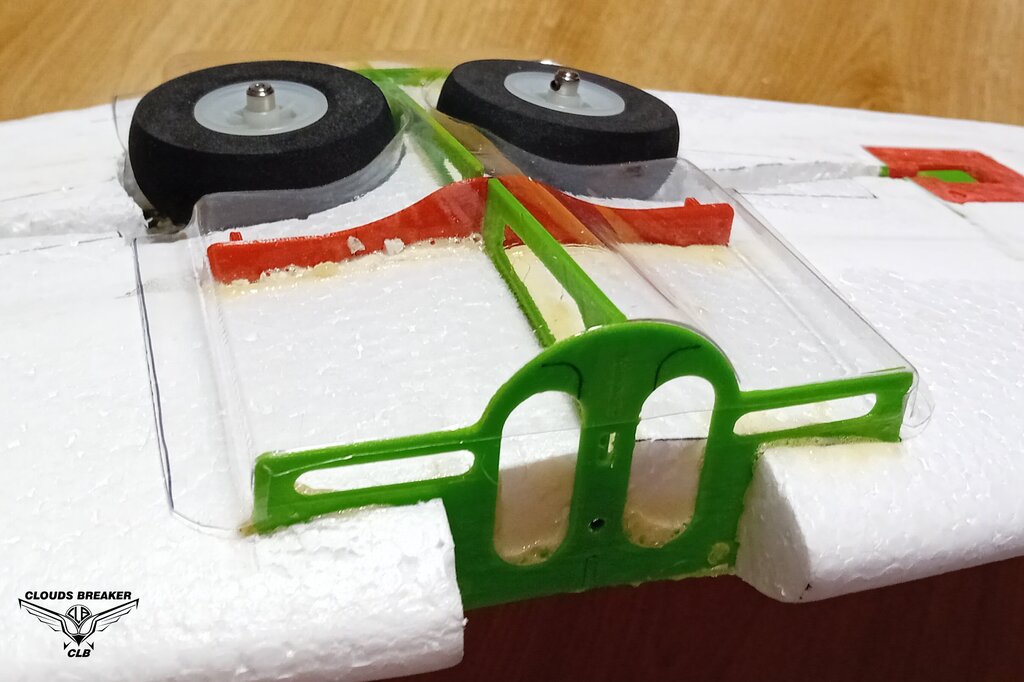

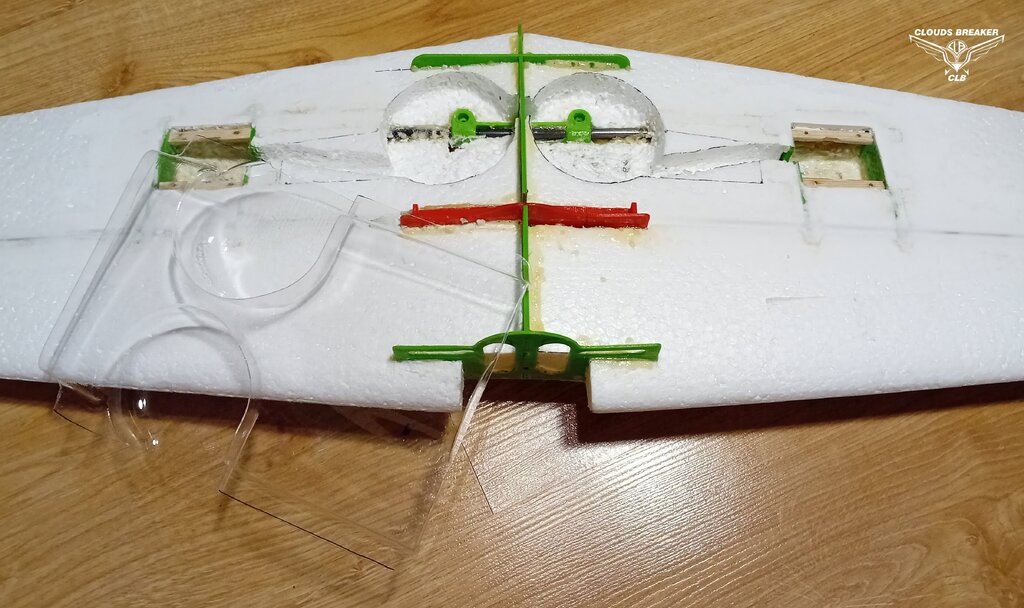

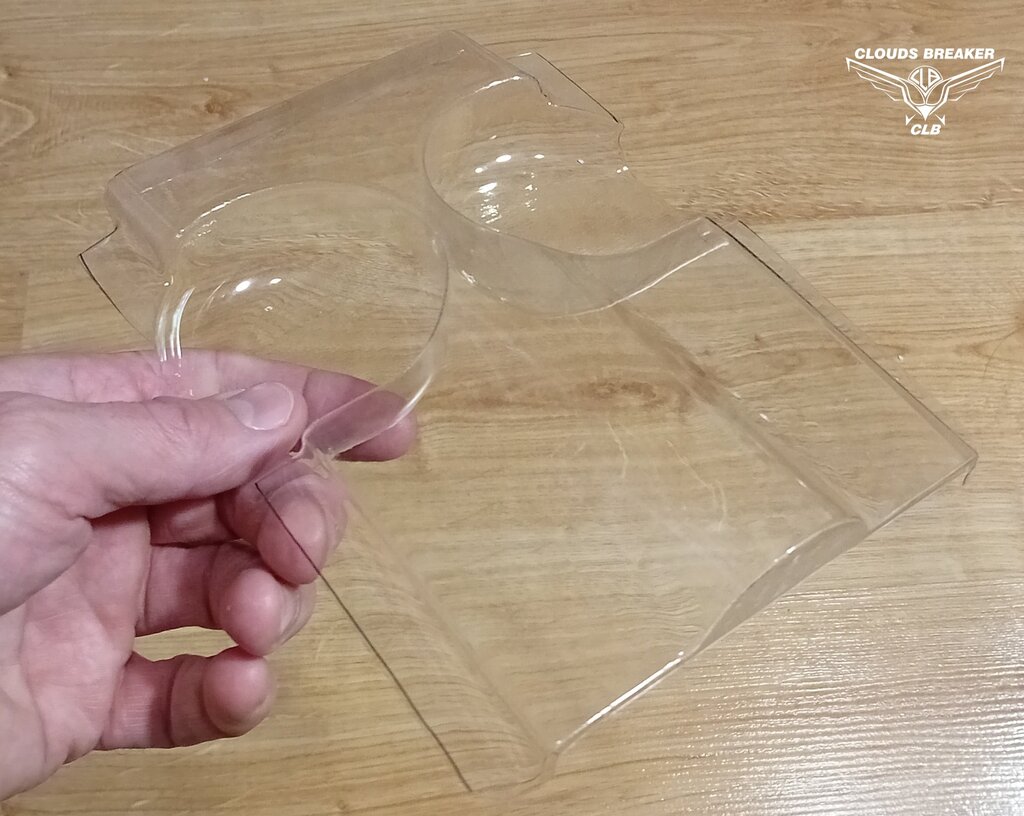

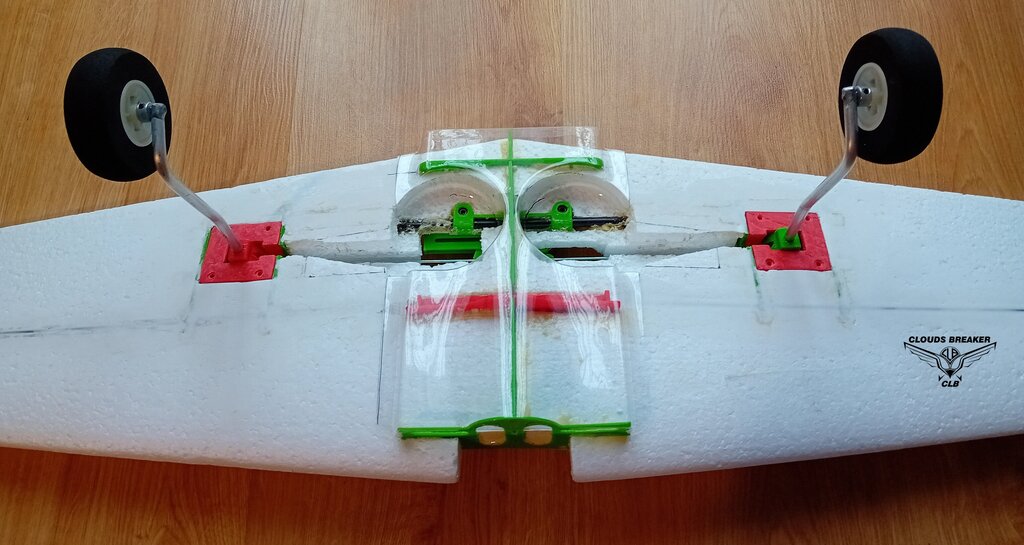

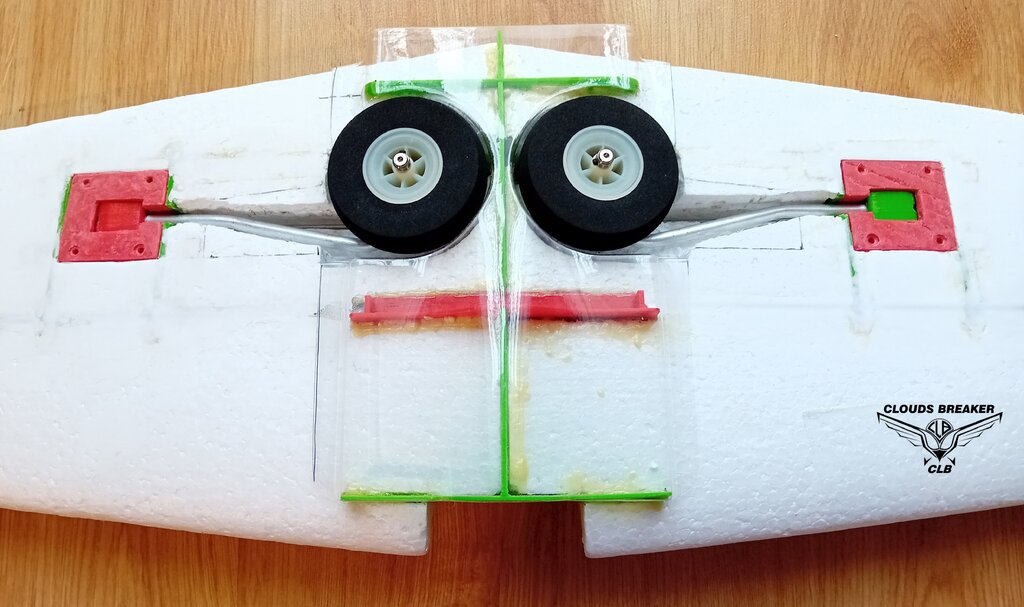

Czas na opis budowy skrzydła, nim dokończę kadłub. Podwozie główne będzie składane, mechanizm wydrukowany w 3D. Układ standardowy, krzywka sterowana pociągadłem z blokadą krzywki na końcu w pozycji zamkniętej i otwartej. Główne podwozie zamontowane na skrzydłach ma być napędzane serwem znajdującym się w kadłubie. Wymyśliłem więc symetryzator, który będzie ściągał obydwa popychacze lewego i prawego podwozia, jednocześnie będzie sprzęgał się z serwem podwozia w kadłubie podczas mocowania skrzydła. Symetryzator zamienia ruch obrotowy centralnego trzpienia (poprzez koło zębate) na symetryczne przesunięcie suwaków połączonych z cięgnem podwozia. Jako element nośny dla podwozia wykonałem stelaż z dźwigarami skrzydeł. trochę przesadzony, ale to prototyp i moje pierwsze takie rozwiązanie. Najważniejsze, że da się zmontować i nawet działa.... Oczywiście żeby wszystko się zgrało geometrycznie sklejam i montuje poszczególne elementy na stole montażowym.... Następny ruch to "wkleić" stelaż w styropianowe płaty... Troche dłubania... szpachlowania i jedna połówka gotowa.... nawet wytrasowałem miejsce na podwozie. Druga połówka skrzydła to już z górki.... Wygiąłem wstępne golenie podwozia do przymiarki... i zacząłem dłubać miejsce na koła.... No sporo tego wybierania bo koła szerokie.. ale udało się... Cięgna wychodzą do góry do symetryzatora... Obszar podwozia głównego dla Orlika ma wiele krzywizn, ciężko odwzorować wszystkie przejścia w styropianie, zwłaszcza, że zostają cienkie ścianki i cała konstrukcja byłaby delikatna i mało odporna na lądowanie ze schowanym podwoziem... Postanowiłem więc wykonać kopyto i zrobić tę część jako kształtka z formowanego próżniowo PET'u. Mocne i odporne... Może nie widać tego dobrze na zdjęciach bo element jest przeźroczysty, ale ładnie oddaje wszystkie krzywizny i kształt kadłuba pod skrzydłami. Nawet całkiem ładnie wszystko się złożyło.... -

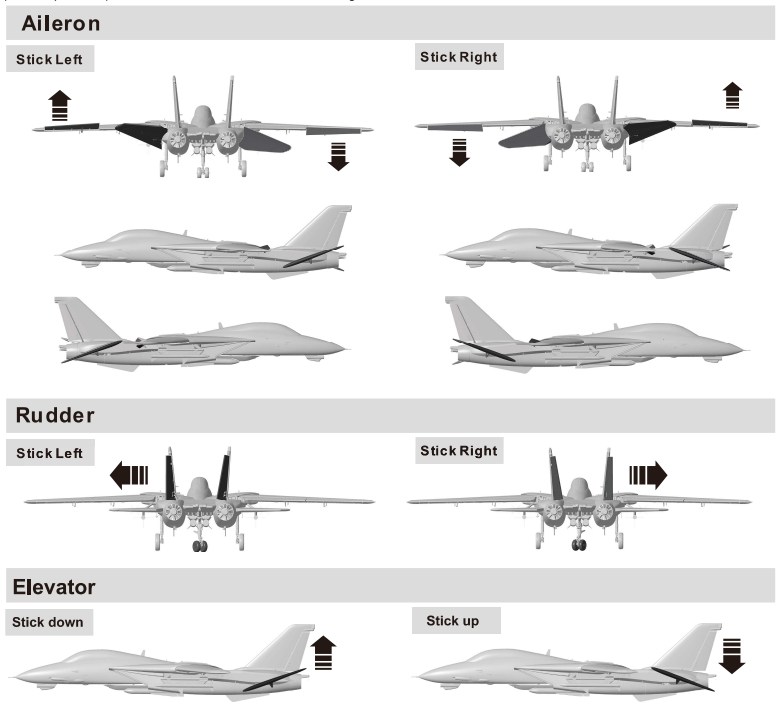

No właśnie ten rysunek nie pokazuje tego dokładnie, a może mówimy o tym samym. Chciałbym mieć pewność... przewrót w lewo... wiadomo lewa lotka do góry i skrzydło pochyla się w lewo do dołu i tu nie mam wątpliwości. Teraz co do lewej połówki steru wysokości... wygląda jakby działał podobnie do lotki a ponieważ jest płytowy to w tym przypadku krawędź natarcia lewej połówki steru wysokości powinna pójść w dół (jakbym zaciągał tę połówkę steru wysokości chcąc poderwać dziób do góry).... inaczej zaciągam drążek w lewo i jak na górnym rysunku stojąc za samolotem widzę spód lewej lotki I spód lewej połówki steru wysokości. Przepraszam, że gmatwam i drążę, ale lubię wiedzieć co robię, a to mój pierwszy model tego typu...

-

Dzięki wielkie... Pytam bo w tym ciut większym niby są.. właśnie chyba klapy zewnętrzne działają jako lotki.... ale nie wiem czy działają przy złożonych skrzydłach.... https://www.freewing-model.com/freewing-f-14-tomcat-twin-80mm-kit-version-arf-full-servos-with-missles-rc-airplane.htm

-

Ja zdecydowałem się na powyższy schemat sterowania gdzie zewnętrzne klapy będą spełniały rolę lotek, a klap nie będzie. Nadal pozostaje pytanie jak realizować sterowanie (roll) przy złożonych skrzydłach... czy zablokować lotki w pozycji neutralnej i sterować tylko "płytowymi" połówkami steru wysokości? Bo może takie zdwojenie sterowania (lotki + podzielone stery wysokości) przy złożonych skrzydłach gdzie sylwetka podobna jest do Delty tylko będzie przeszkadzało i ruch lotek będzie zaburzał aerodynamikę. Wiem, że w mniejszych modelach wcale nie ma lotek tylko całe sterowanie wysokością i obrotem realizowane jest przez rozdzielony ster wysokości... może ktoś ma doświadczenie?

-

Znalazłem taki schemat sterowania: Chciałem się upewnić, że dobrze rozumiem.... Stick Left (beczka w lewo) wychyla się lewa lotka do góry oraz lewy ster wysokości do dołu - oczywiście po przeciwnej stronie wszystko symetrycznie w przeciwnym kierunku)????? Czy w locie ze złożonymi skrzydłami lotki mają być nieaktywne, a przewroty na boki zgodnie z powyższym schematem, ale realizowane tylko połówkami steru wysokości????

-

Miałeś na myśli na pewno lotki czy ster wysokości? Ten model chyba nie miał kontroli steru kierunku... zastanawiam się na ile jest on wydajny i czy nie zrobić stałych sterów kierunku?

-

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

No niby wszystko w wyliczeniach pasuje.... najwyżej to będzie ładna makieta pod sufit... ? -

Płatowiec PZL-130 ORLIK TC-II

Stearman odpowiedział(a) na Stearman temat w Modele średniej wielkości

Tak się zastanawiałem nad przewodami pakiet-regulator-silnik. Wyczytałem, że właściwie jest przedłużyć przewody regulator-silnik pozostawiając oryginalną długość przewodów pakiet-regulator. Ponieważ oryginalne przewody są jak zawsze bardzo krótkie, znaczy, że regulator musi być blisko pakietu... a pakiet mam pod drugim pilotem. Oznacza to, że przewody regulator-silnik musiałbym przedłużyć do 440mm.... czy to nie za dużo? A może umiejscowić regulator w środku odległości i wydłużyć proporcjonalnie tak samo oba przewody? -

Skoro takie rozwiązanie gdzieś już było.... to czemu nie wykorzystać zrobić wg tego samego pomysłu... Zapisane na listę do wykonania

-

Zobaczę jak wychodzi rozkład masy i jak dużą masę należy przemieścić by uzyskać SC w optymalnym miejscu dla każdej z konfiguracji....

-

Podejrzewam, że dla zabawy w czasie jednego lotu będę chciał kilka razy zmieniać geometrię skrzydeł... testować, próbować. Pomysł z akumulatorem niezły, ale jak pomyślę że te grube kable od akumulatora miały by się zaginąć i prostować bo przemieszcza się akumulator... to mnie skręca ? Jednak wyzwanie jest i jął będę znał rozklad mas to będę wiedział ile tak naprawdę trzeba by przesunąć akumulator. Dodam tylko, że to nie będzie napęd EDF z potężnym ciężkim akumulatorem 6S, ale zwykłe 3S i naped śmigłowy typu park flyer... Ale tak dla zabawy i testów roważę taką koncepcję zmiennej masy.... ale to bardziej tak jak w starych pasażerskich iłach było, że dla wyważenia samolotu miały zbiorniki balastowe na wodę, 3 tony dla zrównoważenia silników... ? ale woda... ciecz... w sumie łatwo ją przepompować z dziobu na ogon... cienką rurką... ze strzykawki do strzykawki.... nacisk tłoka od serwa zmiany geometrii... tak to widzę... Ciekaw jestem jak by lepiej latał, czy z kompensacją masową czy trymerowaniem steru wysokości....? ? Jest faza projektowa... I można popuścić wodze fantazji ??