-

Postów

370 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

2

Treść opublikowana przez TKC

-

Z2-U moje wariacje na temat latającego skrzydła

TKC odpowiedział(a) na TKC temat w Skrzydełka, kaczki i "odrzutowce"

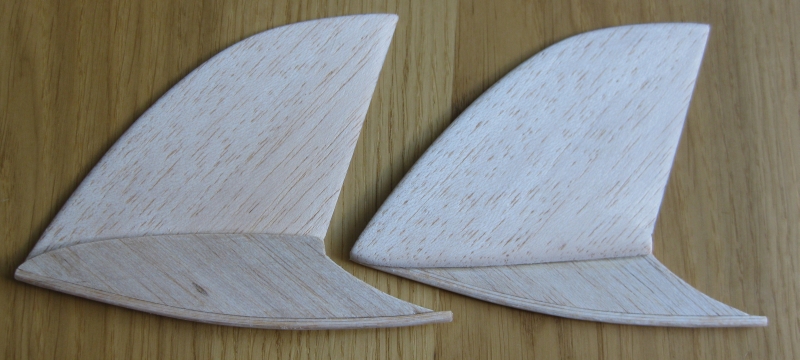

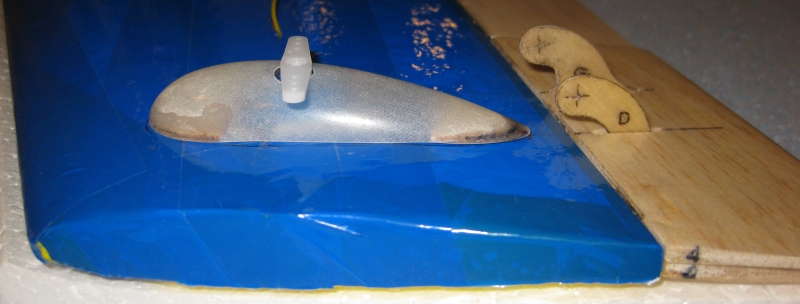

cdn... Popracowałem trochę wczoraj i dzisiaj nad wingletami. Koncepcja została przekuta na rzeczywistość i powstało coś takiego (na razie tylko jeden element jest oklejony): A tak wyglądały winglety przed pokryciem ich taśmą samoprzylepną: - górny element (statecznik) to średnia ( w kierunku miękkiej) balsa 3mm, z oszlifowanym natarciem i spływem. - dolny element (płoza będąca również statecznikiem) - twarda balsa 3mm , dodatkowe wzmocnienie to lamelowana balsa 3x 1mm oraz pasek rowingu szklanego przesączonego CA. Zakładam, iż montaż wingletów do skrzydła będzie rzepy - Zobaczę czy taki montaż wytrzyma standardowe lądowania, bo przy tych twardych winglety na bank będą zmieniały położenie . (Montaż na rzepy jest bardzo fajny, aktualnie stosuję go w swoim Tzagi jednak tam nie mam elementu wystającego od spodu skrzydła) pozdrawiam Tomasz -

Z2-U moje wariacje na temat latającego skrzydła

TKC odpowiedział(a) na TKC temat w Skrzydełka, kaczki i "odrzutowce"

cały czas coś się dzieje - nie tylko modelami się żyje ... Loty będą jak skończe model Coraz więcej mniej lub bardziej "genialnych" pomysłów mi przychodzi do głowy a czas niestety nie jest z gumy Pozdrawiam Tomasz -

Z2-U moje wariacje na temat latającego skrzydła

TKC odpowiedział(a) na TKC temat w Skrzydełka, kaczki i "odrzutowce"

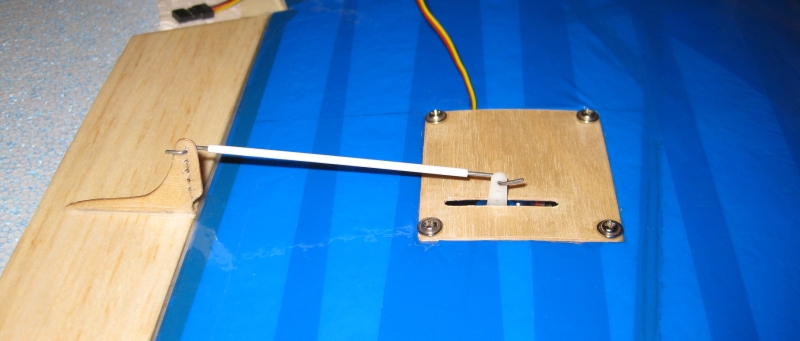

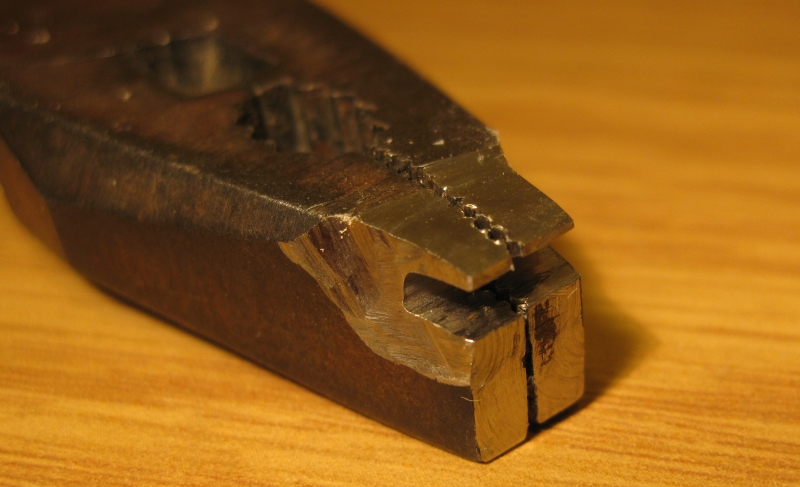

Witam Nie, taśma bezpośrednio na odkurzony styropian (nie pamiętam, czy rdzeń przecierałem na koniec benzyną ekstrakcyjną czy nie). I na koniec prasowanie żelazkiem. (wyszły pewne niedociągnięcia - taśma w kliku miejscach nie chce trzymać się laminatu) A dziękuję Jeszcze nie wiem jak będzie zrealizowana kabina i czy będzie "coś" od spodu. Na razie chcę zbudować wszystkie elementy, które mają znaleźć się na skrzydle i zobaczyć jak się będzie wyważało... choć przyznaję, mam już w głowie kilka koncepcji jak by to mogło wyglądać Też zastanawiam się nad ochroną steru kierunku... może winglety będą schodziły pod obrys skrzydła (?)... - ten element jest nadal w sferze koncepcyjnej. Jeżeli chodzi o rzucanie - to mam już trochę wprawy w rzucaniu skrzydłem bez uchwytu, także jeśli "coś" będzie od dołu to raczej jako element, który miałby chronić śmigło - zauważyłem, że w moim Tzagi śmigło zwykle ustawia się pionowo, a tutaj oś śmigła znajduje się dość nisko więc dużo łatwiej będzie o jego złamanie. Wszystkie prace koncepcyjne i ich realizacja wymagają czasu, także postęp prac przy modelu jest zatrważająco mały, ale nie można powiedzieć, że nic się nie dzieje - poniżej klika zdjęć gdzie jestem: -> można powiedzieć iż osłony serw (owiewki) są już gotowe: zmusiłem się i je pomalowałem (góra miała być błyszcząca a dół matowy ) a także dodałem wzmocnienia z balsy (podwiało trochę farby przy malowaniu aerografem ): -> zainstalowałem popychacze do sterolotek, aby je jednak wykonać najpierw przygotowałem sobie narzędzie do wyginania drutu (miałem dość ciągłego przekaszania delikatnych szczypiec) więc powstało coś takiego: z pomocą wyżej przedstawionego narzędzia wykonałem Z-ki w popychaczach. I wreszcie zamontowałem popychacze sterolotek w skrzydle: -> drogą kupna, nabyłem dwa inne silniki, które będę mógł ewentualnie wypróbować w tym skrzydełku. Obawiam się, że śmigło 4,7x4,7 będzie za bardzo przesłonięte przez kadłub i trzeba będzie zastosować większe śmigło. Na wszelki wypadek pierwsze próby odbędą się na silniku Pulso X2212L/12 KV=1900 (czy 1850) i śmigle APC 7x5 lub 8x4. Poniżej pierwsza przymiarka - śmigło 7x5: -> i na koniec zdjęcie pokazujące jak wygląda obrys skrzydełka z zainstalowanymi wszystkimi powierzchniami sterowymi : Pozdrawiam Tomasz -

Z2-U moje wariacje na temat latającego skrzydła

TKC odpowiedział(a) na TKC temat w Skrzydełka, kaczki i "odrzutowce"

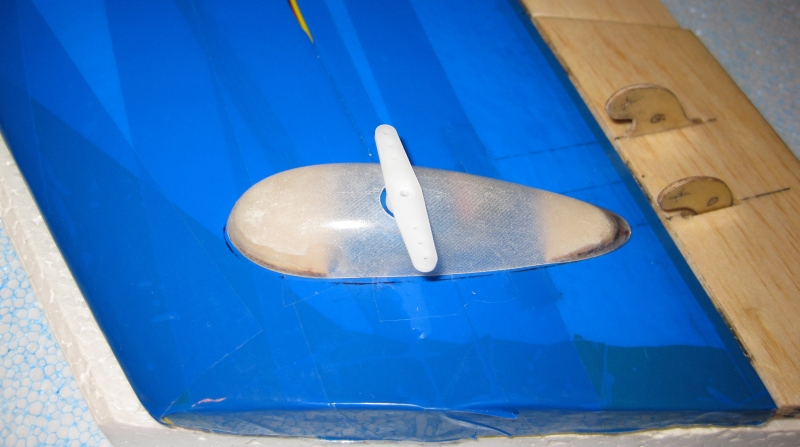

CDKMNN w końcu, po kilkunastu (a może i ...dziesto(kilku) - sam już nie wiem ) roboczogodzinach nastąpiło ... posunąłem się o kilka małych kroczków do przodu.... -> sukces! - Mam wklejony komplet orczyków steru kierunku ! (Ile ja się z tym nabawiłem, żeby było w miarę OK, to tylko ja wiem... )) -> wylaminowałem foremkę na owiewki serw steru kierunku: -> i zrobiłem 4 odbitki (dziś wydobyłem z formy ostatnią), które dotrymowałem do skrzydła: -od nadmiaru głowa nie boli : A tak wygląda ich przymiarka do skrzydła: -na górnej powierzchni skrzydła - i jeszcze jedno ujęcie: - oraz z dołu (tu będą jeszcze wzmocnienia z balsy) -> dodatkowo wpadłem na istnie szatański pomysł aby ominąć ograniczenie mojej aparatury i zbudować dedykowany do tego rozwiązania mixer (zmodyfikowany mikser delta). Pozwoliłoby mi to na wykorzystanie steru kierunku również jako hamulca i niepotrzebna była by w tym przypadku dodatkowa mechanika, którą należało by zainstalować gdybm użył standardowego miksera delta. Przykładowe rozwiązanie tej dodatkowej mechaniki (dla cięgła) znajduje się poniżej na zdjęciu (również mój prototyp): Pomysł z dedykowanym mikserem wydaje się być świetnym, jednakże ze względu na to, że już naście lat nie "bawiłem" się w programowanie mikrokontrolerów, to jak na razie prace koncepcyjno/programistyczne idą mi to dość opornie. Wybrałem, co prawda prosty mikrokontroler (ATtiny13) jednakże z rodziny, której w ogóle wcześniej nie programowałem....... ważne, że jest zabawa, przypomnę sobie "C" i jeszcze czegoś się nauczę - można przy okazji trochę pogłówkować . Pozdrawiam Tomasz -

Nie do końca, ja miałem na myśli, że przy zbytnim rozładowaniu pakietu któraś cela się podda (będzie to oczywiście najsłabsza cela) a potem to już będzie z górki... Przy normalnym użytkowaniu, nie przekraczając max prądów pakietu, min czy max napięcia na celach, zalecanego sposobu przechowywania itd.. itp.. - pakiet powininen nam służyć do czasu aż się zestarzeje lub przekroczymy ilość cykli ładowania - jak zwykle wiele zależy od eksplatacji... Zawsze będzie jakaś najsłabsza cela ...ważne jest to aby ona spełniała wymagania przewidziane na koszulce pakietu czyli na przykład miała te 20C prąd max a nie 15C gdy producent deklaruje dla pakietu 20C. Pozdrawiam i również życzę udanego sezonu! Tomasz

-

Może nie podróbki. Przypuszczam że wielcy/drodzy producenci obawiają się utraty części zysków, bo po co oddawać komuś kasę za serwis drogiego produktu jeżeli można to zrobić samemu lub sprzedać nowy produkt i jeszcze na tym dobrze zarobić. Cóż chronią swoje interesy / rozwiązania jak mogą, a wycieranie napisów na kościach może oznaczać tylko tyle, że kości te dostępne są "na rogu" za kilka PLN i każdy kto wie jak trzymać lutownicę może sobie spróbować taki regulator naprawić, a konkurencja może go "wyprodukować" (czytaj skopiować) za grosze.... - Jak zawsze myśl techniczna i rozwiązanie kosztuje więcej niż garść krzemu i trochę złota i to producenci chcą chronić (a przynajmniej utrudnić trochę próbę kopiowania) ... - takie tłumaczenie (działania) jestem w stanie zrozumieć. Pozdrawiam Tomasz

-

Może nie mam takiego doświadczenia jak Ty w rozbieraniu, testowaniu pakietów i sprawdzaniu ich parametrów na koszulkach ogniw i może też z tego powodu nie wypowiadam się tak autorytatywnie jak Ty , jednak jak do tej pory nie miałem więszkego problemu (za wyjątkiem jednego case'u gdy fabrycznie nowy pakiet był już spuchnięty a po kilku tygodniach leżakowania bez żadnych operacji z mojej strony z pakietu zrobiła się z niego beczułka) z różnymi pakietami, eksploatowanymi zgdonie z danymi znamionowymi, zdrowym rozsądkiem i zalecanym sposobem eksploatacji. Większość moich pakietów albo umarła ze starości (w chwili obecniej najstarszy jeszcze nadający się do ostrożnej eksploatacji - oczywiście zdajac sobie sprawę z jego ograniczeń, ma już ponad 3 lata) albo w kraksie (uszkodzenie - lekkie zgniecenie celi, które zwykle prowadziło w dłuższym lub krótszym czasie do problemów z balansowaniem cel, czy pojemnością). A tak w temacie - uszkodzenie pakietów nastąpuje dość często przy zbytnim rozładowaniu pakietu - zwykle pada najpierw ogniwo, które było rozładowane najbardziej. Może być tak, że nie zauważysz tego przy pierwszym, drugim... ładowaniu , a uszkodzone ogniwo coraz bardziej dostaje w kość w trakcie pracy i wydaje się, że cały pakiet umiera Pozdrawiam Tomasz

-

Jeśli masz deja vu... to jest nas dwóch... Ażeby jednak nie był zupełny off-topic, to uszkodzenie akumulatorów może nastąpić poprzez pobór zbyt dużego prądu.- Niestety nie zawsze to co jest na zewnętrznej koszulce pakietu czy opakowaniu odpowiada temu co siedzi w środku . Pozdrawiam Tomasz

-

żywica może za mocno zgęstnieć i powietrze nie wyjdzie i będzie kicha...nie mówiąc już o aspektach higienicznych -no chyba, że mówimy o specjalnie do tego przeznaczonej lodówce, której niestety nie posiadam. - Jest to oczywiście jakaś próba rozwiązania problemu jednak, moim zdaniem chyba nie tędy droga.. idę dalej pryskać PVA ... Pozdrawiam Tomasz

- 36 odpowiedzi

-

- laminowanie

- żywica

-

(i 1 więcej)

Oznaczone tagami:

-

wapniak, dzięki za Tip'a, Z tego co widzę jest to jakiś żelkot poliestrowy z Sarzyny (we wskazanym sklepie nawet nie podali który to). Niestety ze względu na smród styrenu, który jest stosowany w poliestrach, w moim przypadku to rozwiązanie odpada... Między innymi przez zapach styrenu przesiadłem się z E53 na trochę droższą E52. Pozdrawiam Tomasz

- 36 odpowiedzi

-

- laminowanie

- żywica

-

(i 1 więcej)

Oznaczone tagami:

-

dzięki Utopia za podpowiedzi. Pewnie, jak już pisałem zamówię niebawem F200 i spróbuję z czym to się je, a w międzyczasie pobawie się jeszcze Aerosilem dla mniej wymagających zadań. Do tej pory i tak zawsze malowałem elementy po rozformowaniu więc jakieś niewielkie ubytki czy nadlewki nie były problemem, jednak chciałbym w końcu wyjąć element z formy w stanie "gotowy do użytku" (biorę oczywiście tutaj pod uwagę czyszczenie z nadlewek), pozdrawiam Tomasz

- 36 odpowiedzi

-

- laminowanie

- żywica

-

(i 1 więcej)

Oznaczone tagami:

-

Jeżeli na 2 różnych odbiornikach jak również z innymi serwami jest taka sama sytuacja, to może znaczyć, że coś jest nie tak z aparaturą - ja bym spróbował umyć ścieżki oporowe w potencjometrach (drążki aparatury) odpowiedzialnych za wysokość i kierunek (kanały na których drgają serwa) - odpowiedni preparat do dostania w sklepie z częściami elektronicznymi, ewentualnie umyj ścieżki czystym spirytusem. Pozdrawiam Tomasz

-

Faktycznie miałem kilka wpadek ze zbyt gęstym "żelkotem" jednak ostatnio przesadziłem w drugą stronę i siedziałem ponad godzinę poprawiając spływającą żelującą mieszankę . Metody dwóch warstw jeszcze nie testowałem, choć ostatnio o niej czytałem. Zastanawia mnie jak grube powinny być te warstwy ponieważ różne źródła różnie podają. Jedak wydaje mi się, że finalnie powinno być około 1mm żelkotu (tylko jak to zmierzyć przy nakładaniu ) oczywiście wszystko "mokre na mokre" no... prawie mokre Pozdrawiam Tomasz

- 36 odpowiedzi

-

- laminowanie

- żywica

-

(i 1 więcej)

Oznaczone tagami:

-

@RenoFlo: Jeśli Epidian - to ten. Myślałem o innym systemie ale są zwykle droższe i nie do kupienia "po drodze do domu". Zresztą myślałem już, że wiem czego się po nim spodziewać -patrz pierwszy post . Nie ukrywam, że coraz bardziej skłaniam się ku gotowemu żelkotowi, a nie mieszanemu na kolanie, jednak np. system F200 + F250 jest stosunkowo drogi, a na razie "żelkot" z aerosilu mi wystarczał. Pytanie też czy np. z F200 uda mi się "wygonić" posiadanym sprzętem powietrze czy będą te same kłopoty co z zagęszczanym Epidianem .. Pozostaje również pytanie jak i czy będą z sobą współpracowały kolejne warstwy żelkot F200 a jako wzmocnienie szkło przesycane E52... tak wiem można się przesiąść na kompletny system danego producenta jednak te koszty.... @kojani: mikrobalon<> Aerosil, Aerosil +żywica = pseudo "żelkot". Właściwe odgazownia mieszanki => brak ubytków/porów w formie. Pozdrawiam Tomasz

- 36 odpowiedzi

-

- laminowanie

- żywica

-

(i 1 więcej)

Oznaczone tagami:

-

Robiłem tak jak piszesz, leżakowałem wymieszaną żywicę z aerosilem nawet po 2-3 dni (po "procesie próżniowym") a mikropęcherzyki nadal sobie pływały , do tego po porządnym wymieszaniu z utwardzaczem dochodziły nowe ... Pozdrawiam Tomasz

- 36 odpowiedzi

-

- laminowanie

- żywica

-

(i 1 więcej)

Oznaczone tagami:

-

Utopia, hmmm... nie zrozummy się źle... mam nadzieję, że tutaj nikt się nie obraża czy strzela focha Otowrzyłem ten temat właśnie aby zwrócić uwagę, że już stosunkowo małe ilości żywicy mogą nam narobić kłopotów. Człowiek uczy się całe życie i lepiej uczyć się na czyichś błędach niż na własnych, choć i te czasem się popełnia - ale, powtarzam co Ty już powiedziałeś... Uważam, że do zasad BHP należy się ściśle stosować, niestety często ludzie nawet gdyby chcieli to nie wiedzą jakie są to zasady - dla tego myślę, że warto takie tematy poruszać/umieszczać na forum. Dla mnie ważną informacją jest ta podana przez Ciebie (która jak się chwilę zastanowić wydaje się być prawdą oczywistą - szczególnie gdy już ci ktoś o tym powie ): >Mikrobalon tak chętnie używany przez wszystkich posiada podstawową wadę - mianowicie utrudnia odprowadzanie ciepła . >Każda kuleczka jest jak mały termos . Przy nałożonej grubej warstwie żywica szybko się zagrzeje a to powoduje wzrost napręzeń i pękanie spoiny . Jednak jak gruba jest to warstwa dla danej żywicy, typu utwardzacza, ilości wypełniacza, innych domieszek, temperatury otoczenia, temeratury składników, wilgotności powietrza, wilgotności wypełniaczy itp... to już kwestia do ustalenia doświadczalnie (chemia i fizyka). A w doświadczeniu efekty mogą być różne od zamierzonych np. takie jak na podanych zdjęciach. Ważne żeby z doświadczeń wyciągać wnioski i nie popełniać błędów po raz drugi A tak z innej beczki, jednak w temacie żywic..... jak odpowietrzyć mieszankę żywicy (E52) i aerosilu? Przekopałem już pół Internetu (drugie pół zostawiam sobie na później)... zrobiłem kilka doświadczeń a efekt jest nie najlepszy... wiem, że temat jest trudny ponieważ po dodaniu aerosilu mieszanina robi się gęsta i trudno pozbyć się z niej powietrza. Dysponuję "pompą próżniową" z agregatu lodówkowego - maksymalne podciśnienie względne jakie udaje mi się uzyskać to ~ -0.085MPa -0.09MPa. Próbowałem różnych parametrów ekspozycji mieszaniny w próżni (czas ekspozycji; wielkość podciśniania). Wczoraj w akcie depseracji zostawiłem mieszaninę na 0.5h (z tego co widziałem w sieci to już przesada) w próżni -0.09MPa, temperatura otoczenia i mieszaniny ~20deg C i nadal w mieszaninie były pęcherzyki gazu. Wiem, że przy zmniejszaniu ciśnienia temperatura wrzenia się obniża, pytanie gdzie jest "strefa bezpieczna" dla E52? Myślę, że tutaj będzie to temp. wrzenia eteru butyloglicydowego - nie udało mi się jeszcze dotrzeć do tej informacji.. Zastanawiam się również jaki efekt (na ile znaczący) przyniosło by mieszanie żywicy (jak to zrealizowć -mieszadło magnetyczne ze względu na gęstość mieszaniny raczej odpada), gdy mieszanina będzie w próżni. Nie chcę się pchać w koszty jeśli przy w/w poziomach próżni i mieszaniu nie uzyskałbym zamierzonego efektu - nie chce wyważać otwartych drzwi... może koś coś podpowie w tym temacie . Pozdrawiam Tomasz

- 36 odpowiedzi

-

- laminowanie

- żywica

-

(i 1 więcej)

Oznaczone tagami:

-

ależ się dyskusja wywiązała... znów wracamy do podstaw... a ja chciałem tylko pokazać, że nawet małą ilością żywicy można sobie kuku zrobić... i że zawsze trzeba sprawdzić jak się zachowa utwardzana żywica gdy przy niej trochę pokombinujemy (domieszamy tego, czy tamtego - barwinika czy środka odpowietrzającego, a już gdy dodamy naraz kilku różnych związków to może być naprawdę "bardzo ciekawie")... Pozdrawiam Tomasz

- 36 odpowiedzi

-

- laminowanie

- żywica

-

(i 1 więcej)

Oznaczone tagami:

-

Witam Chciałem podzielić się zdjęciami pokazującymi skutek utwardzania 20g żywicy - tak ku przestrodze dla kolegów, którzy nie mają większego doświadczenia z żywicami. Żywicę E52 "zmodyfkowałem" dodając wypełniacz - Aerosil + Mikrobalon, odpowietrzacz (wiem, "gryzie" się to tiksotropowym zadaniem aerosilu ), czarny barwnik. Do utwardzenia użyłem utwardzacza ET w klasycznej proporcji . Wymieszałem wszystko w kubeczku PP i zostawiłem w spokoju, w pokojowej temperaturze, aby zobaczyć jak będzie wyglądała żywica po utwardzeniu. Nie pierwszy raz rozrabiałem żywicę (również modyfikowaną w podobny do w/w sposobu) i równiez w kilkukrotnie większych ilościach - nigdy nic "ciekawego" się nie działo.... Tym razem też nic nie wskazywało na to, że utwardzenie żywicy będzie miało inny niż oczekiwany przebieg... Jakie było moje zdziwienie gdy po 24h obejrzałem sobie: - zawartość kubka: - i jego wygląd zewnętrzny Jak widać na zdjęciach żywica (20g! ) tak mocno się rozgrzała, że zdeformowała i w niektórych miejscach stopiła kubek, oraz zgrzała go z cienkim woreczkiem foliowym (w który kubek był owinięty). Pewnie tak burzliwa reakcja egzotermiczna nastąpiła z powodu "odpowiednio" dobranych domieszek... Także ku przestrodze - sprawdzajmy jak się zachowa nasza zmodyfikowana żywica przy utwardzaniu - lepiej mieć ją na oku ponieważ można się niemile zdziwić (od tak silnego źródła ciepła nie jest daleko do pożaru a i może nastąpić samozapłon żywicy - o tym też już wielokrotnie pisano zwykle jednak w odniesieniu do większych ilości żywicy). Pozdrawiam Tomasz

- 36 odpowiedzi

-

- laminowanie

- żywica

-

(i 1 więcej)

Oznaczone tagami:

-

Grzegorz - silnik puściłeś bez obciążenia -> czyli pracował "na biegu" jałowym, który wymagał doprowadzenia właśnie tych 90W aby się kręcił. Obciążysz go - będziesz odbierał moc na wale, to i prądy wzrosną i pobierana moc elektryczna wzrośnie. Przy obciążaniu silnika kontroluj prądy pobierane z pakietu tak aby nie przekroczyć max prądu pracy dla tego silnika / regulatora / pakietu (wybrać najniższą wartość). - pakiet ma wydajność prądową 3A*20C=60A - mało, jeśli uda ci się wyciągnąć z tego pakietu te 100A (regulatora) to pewnie zniszczysz pakiet. - dla regulatora te 100 A może być mało aby osiągnąć 1700W -> w przybliżeniu: 4*4.2V (max napięcie świeżego pakietu) * 100A (prąd regulatora) =1680W mocy. Pozdrawiam Tomasz

-

Z2-U moje wariacje na temat latającego skrzydła

TKC odpowiedział(a) na TKC temat w Skrzydełka, kaczki i "odrzutowce"

... jakoś opornie idzie mi ten projekt , zamiast pisać o następnych mikroskopijnych postępach w pracach przy modelu powinienem dziś zaprezentować relację z oblotu .... Jednak do rzeczy... x-> długo zastanawiałem się jak w miarę elegancko pochować serwa dla steru kierunku, które po zamontowaniu w płacie wystają z jego drugiej strony skrzydła... myślałem, myślałem aż wpadła mi w ręce uszkodzona owiewka kół jakiegoś niewielkiego modelu... Polepiłem ją wyszpachlowałem, pomalowałem i stwierdziłem, że zrobię sobie foremkę.... która w przyszłości pozwoliła by mi zrobić kopie owiewki.... a także laminatowe osłony kroplowe na serwa do tego projektu (!)...i tak powstawało coś takiego: -> owiewka (kopyto) zamontowana w płycie podziałowej -> otwarta forma -> i zamknięta teraz foremka dochodzi i przy okazji się woskuje.... Jako, że klejenie połówek w tej formie może być trochę utrudnione ze względu na wielkość formy i ograniczony dostęp do szwu, postanowiłem, że zrobię jeszcze jedną odbitkę tym razem połówki owiewki w rzucie z góry - stricte do osłon kroplowych serw. Miałem tylko pouzupełniać ubytki i pomalować ponownie kopyto (uszkodzenia powstałe po wyjęciu kopyta z formy)... i laminować.... Żeby nie było zbyt prosto po oszlifowaniu, podczas malowania podkład pogryzł mi się ze starą warstwą farby i musiałem wszystko zmywać szlifować i malować od początku. Jak by tego było mało trochę się spieszyłem i narobiłem sobie zacieków . Zobaczymy co z tego wyjdzie gdy farba wyschnie.... x-> co więcej zrobiłem?! - Udało mi się wkleić pierwszą grupę orczyków do steru kierunku - czyli nic nadzwyczajnego. CDKMNN (co w wolnym tłumaczeniu ma oznaczać: Ciąg Dalszy Kiedyś Mam Nadzieję Nastąpi ) pozdrawiam Tomasz -

...a ja myślę że dużą rolę odgrywa ograniczenie masy regulatora, wielkości układu i ceny.... Dla czego tranzystory 150A? - bo mają mniejszą rezystancje w stanie otwarcia niż np 50A -> mniej wydzielanego ciepła. Brak w układzie regulatora porządnych układów odciążających i zabezpieczających - mamy przecież obciążenie indukcyjne więc i procesy łączeniowe nie są typu ON/OFF -> powoduje duże straty mocy w trakcie przełączania i... ciepełko, którego nie jesteśmy w stanie rozproszyć kawłkiem blaszki alu (szczególnie gdy regulator zapakowany jest szczelnie w mały kadłub lub jeszcze lepiej jakieś styro/EPP itp..) - ograniczenie -> masa i koszt itd.. Ja do tej pory nie zawiodłem się jeszcze na regulatorach Pulso, ale w jednym (60A) musiałem przed uruchomieniem, zrobić porządek z luźnymi kawałkami cyny... (tani montaż - znów cięcie kosztów ). Mimo tego ubolewam trochę, że regulatory tego producenta zniknęły z lokalnych sklepów.... Pozdrawiam Tomasz

-

Teraz wszystko jasne , dzięki! Pozdrawiam Tomasz

-

Arturze możesz wrzucić jakieś zdjęcie - jakoś nie widzę (nie umiem sobie wyobraźić) Twojej praski. Pozdrawiam Tomasz

-

Ale co mamy włożyć w kostkę zaciskową? końcówkę z gwintem i bowden?! - chyba nie tędy droga... Fabrycznie widziałem, że takie końcówki były zaciskane na "oplocie" z drutem - ale takie rozwiązanie nie bardzo przypadło mi do gustu. Pozdrawiam Tomasz

-

...tylko jest jedno ale - elementem pracującym jako cięgno/popychacz jest drut i jego "oplot"- wewnętrzna plastkiowa część bowdena. Sam się zastanawiam jak to zrobić najbardziej poprawnie - takiego połączenia jeszcze nieuskuteczniałem. Dla pręta węglowego sprawa jest prosta wklejamy go na klej epoksydowy (z zachowaniem odpowiedniej technologii klejenia) i jest po krzyku. Ewentualnie jeszcze na to termokurcz i nie ma prawa się rozłączyć w normalnych warunkach. Pozdrawiam Tomasz