-

Postów

370 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

2

Treść opublikowana przez TKC

- Poprzednia

- 1

- 2

- 3

- 4

- 5

- 6

- 7

- Dalej

-

Strona 2 z 12

-

Jeśli to do mnie... Mówiąc o "frezowaniu" CNC mam na myśli gotowy do pracy system (oprogramowanie do projektowania + generowanie ścieżek narzędzi+ generacja G-kodów dla zadanej maszyny + soft obsługujący maszynę + maszyna), jeżeli jednak w tym temacie chcesz poruszyć tylko tematykę dt. budowy maszyny, to OK . "Gotowe" plany w dxf'ie a przygotowanie projektu do ciecia (czyli ewentulalne poprawki planów z rzeczonego dxf'a albo np. dodanie mostków + generowanie pliku sterującego maszyną) to trochę inne elementy tej samej układanki... Myślę, że niestety rzadko spotkasz się z udostępnionymi planami gotowymi do wycięcia - ja osobiście jeszcze na takie nie trafiłem (BTW i tak zawsze będziesz musiał wygenerować program sterujący Twoją maszyną)... Druga sprawa, jeżeli zamierzasz robić wycinanki 2D (czyli taka "lepsza" piłka włosowa) to myślę, iż faktycznie nie będzie problemem przygotowanie projektu/znalezionego w sieci dxf'a do wycięcia. Ja osobiście chciałbym móc od czasu do czasu wykorzystywać frezarkę w pełni jej możliwości czyli 2.5/3D, a nie każde oprogramowanie na to pozwala.. Pozdrawiam Tomasz

-

Za mną też od dłuższego czasu chodzi frezarka CNC, jednakże na chwilę obecną mój projekt blokuje zarówno i brak miejsca jak i brak wiedzy (którą staram się uzupełnić)/dostępu do softu do przygotowywania projektów (3D, z 2.5D już by było łatwiej): - czyli program do przygotowywania projektu 3D (np. bryła kadłuba, bryła skrzydła - do zdjęcia formy) czyli jakiś CAD 3D, może Blender(jeszcze nie wiem co o nim myśleć) czy coś innego... Podstawowy warunek to freeware dla celów hobbystycznych/domowych. Programy typu Solid, Rihno itp.: są dość (lub bardzo) drogie, a sudentem już nie jestem więc wersje EDU się nie łapię. Po za tym wydaje mi się, iż np w/w programy oferują przerost możliwości w stosunku do moich potrzeb - czyli musiał bym zapłacić za coś, czego nie wykorzystam, przy sporadycznym robieniu prostego projektu wykonywanego tylko w celach hobbystycznych (czytaj poznawczych a nie zarobkowych). - CAM do 3D, warunki licencyjne podobne jak punkcie wyżej Reszta jest już w miarę prosta i jasna: - soft sterujący maszyną to np.: Linux CNC, Jeśli ktoś lubi może oczywiście skusić się na komerycjnego MACHA 3 (oczywiście za $) - konstrukcja mechaniczna/elektronika do "prostej" maszyny myślę, iż była by dla mnie do ogarnięcia Taka luźna, ogólna, uwaga z mojej strony- zauważyłem iż w realcjach z budowy maszyn CNC większość z nas planuje budżet na swoje CNC skupiając się tylko na samym koszcie maszyny, dość często zapominając o peryferiach (komputer, monitor, OS) a o koszcie przygotowywania projektów (soft) mówi się sporadycznie.... może mi coś umknęło... więc mam prośbę: poprosze podzielcie się swoją wiedzą w temacie przygotowywania projektów (3D i 2.5D) jak i w czym je przygotowywujecie (CAD/CAM) ? Temat wyniknął po moich wstępnych przemyśleniach dotyczących budżetu na CNC - grubo licząc (po wstępnych kalkulacjach i po lekturze forum CNC) prostą ale już w miarę sensowną maszynę można zbudować za około 2.5-3.5kPLN a komercyjny sofware do przygotowania projektu może kosztować znacznie więcej. Na przykład Rihno 5 full single user - wersja komerycjna to na chwilę obecną koszt rzędu 1kEUR, wersja studencka ("tylko" trzeba być EDU) to koszt prawie 200EUR (tutaj cennik) Pozdrawiam Tomasz

-

Witaj Jeżeli chodzi o ten typ: : to w moim egzemplarzu (chyba "z Leroya") nie było żadnej instrukcji. Z tego co pamiętam na blistrze było podane albo ciśnienie maksymalne albo robocze i tyle.. Za chwilę wrzuce jeszcze zdjęcie z rozebranego "rozpylacza" Edit - obiecane zdjęcia: i dwa słowa ode mnie : -> Obracając element B (przy zadanym ciśnieniu powietrza dostarczanym do aerografu) ustawiasz ilość dostarczanej farby oraz jednocześnie wielkość kropel. -> Przycisk na korpusie E - to dźwignia zaworu powietrza ( ON/OFF) -> Aby rozebrać aerograf na przykład do mycia po malowaniu: - zbiornik odłączasz od korpusu (siedzi na lekki wcisk w elemencie D) - wyciągasz element C (wysuwasz go promieniowo ciągnąc za ten języczek) - wykręcasz element B jednocześnie wysuwając z korpusu E element D - wykręcasz z korpusu element A Montaż w kolejności odwrotnej. Osobiście nigdy nie czułem potrzeby dalszego rozbierania aerografu (zawór powietrza) Pozdrawiam Tomasz

-

Znalazłem trochę czasu i oszlifowałem kadłub, "wyprowadziłem" szpachlówką przejście owiewka kabiny - kadłub, oraz okleiłem całą bryłę kadłuba taśmą samoprzylepną. Zastosowanie taśmy umożliwi pozbycie się styropianu z wnętrza gotowego kadłuba przy minimalnym zużyciu rozpuszczalnika, bez dodatkowego płukania laminatu acetonem w celu pozbycia się przyklejonych kawałków styropianu. Teraz czas na cięcie tkaniny i brudną robotę... Pozdrawiam Tomasz

-

@ pawel0192: Skoro regulator jest dobry to w czym jest problem?! BTW większość użytkowników forum nie ma, aż takich kłopotów ze wzrokiem, abyś musiał stosować tak dużą czcionkę..... Pozdrawiam Tomasz Ps. Przeedytuj post i napisz co się dzieje to pewnie ktoś Ci pomoże...

-

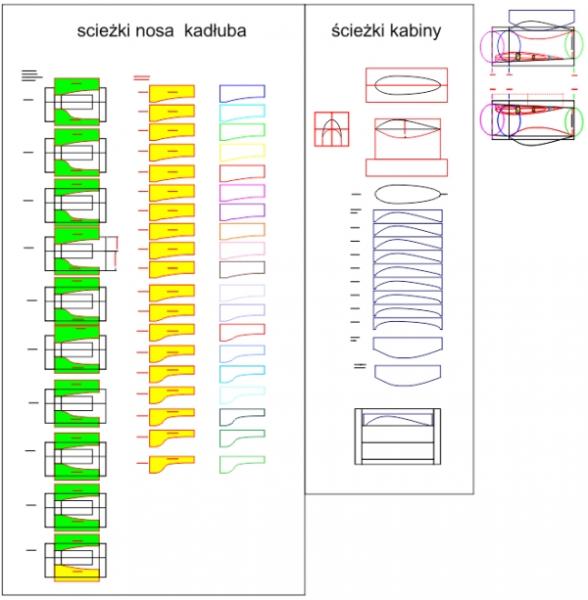

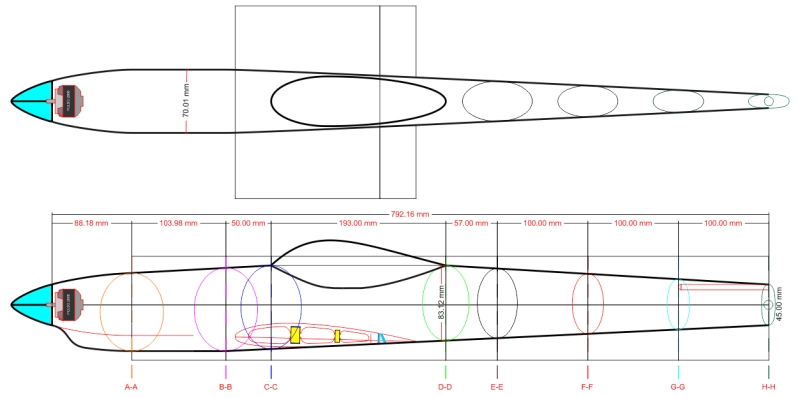

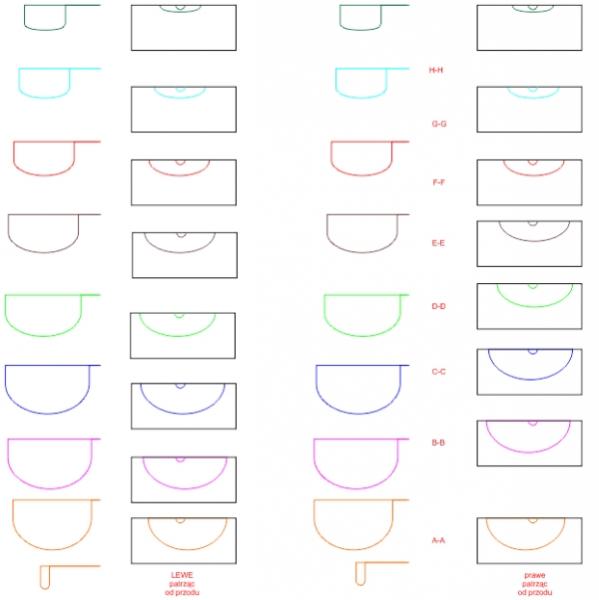

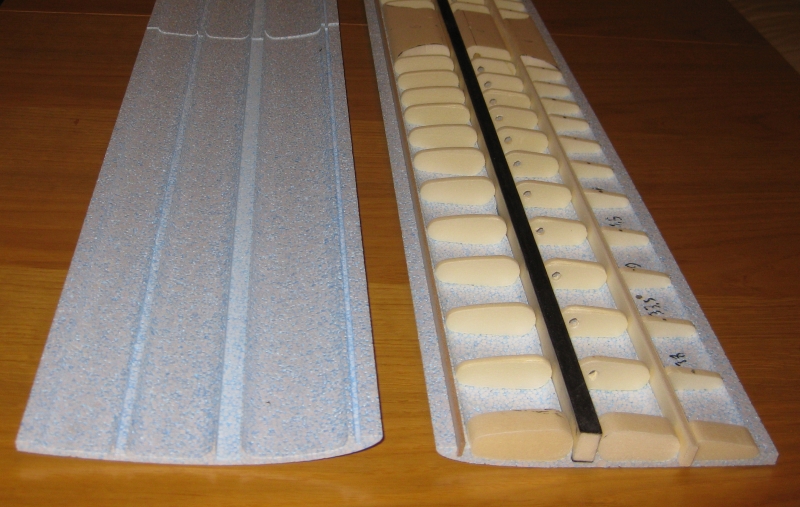

Od ostatniego wpisu głównie bawiłem się w "plastyka" i rysowałem ... porysowałem "odrobinkę" i wyszło coś takiego: ... porysowałem trochę więcej i otrzymałem scieżki dla przekrojów kadłuba: ... porysowałem jeszcze trochę i w otrzymałem przekroje i ścieżki : "nosa" kadłuba, kabiny oraz scieżki do wycięcia w kadłubie miejsca na skrzydło i na kabinę: ... następnie przetworzyłem to wszystko na G-kody i w ostatni weekend wrzuciłem wszystko na ploter... a to co zostało poszatkowane przez maszynę pokleiłem razem w jedno. :D Wynik prac widać na poniższych zdjęciach: Myślę, iż efekt jest zadawalający, jednak trzeba jeszcze trochę popracować nad bryłą kadłuba. Zostawiłem naddatki na początku i na końcu korpusu (przydadzą się przy laminowaniu). Niestety wyszły również pewne niedokładności wynikające z nietrafionego ustawienia rzazu (różnice prędkości cięcia na zbieżnych elementach) - tutaj trzeba będzie jeszcze trochę popracować papierem ściernym, a na przyszłość zwrócić większą uwagę na ustawienia rzazu (tym razem czas gonił i nie chciało mi się już przeprowadzać kolejnych testów przed cięciem). pozdrawiam Tomasz

-

Ja do tego celu specjalnie zakupiłem zwykłą lutownicę grzałkową (kolbę) 40W. Oszlifowałem grot tak aby nie było ostrych krawędzi - powstała mała stopka (jak miniaturowe żelazko). Lutownicę zasiliłem przez ściemniacz do oświetlenia (regulacja temperatury). W kilku próbach dobrałem temperaturę i zgrzewałem przez papier do pieczenia ("carefur'owy" - ten brązowy, obustronnie pokryty warstwą silikonu), według szablonu z grubej tektury, dość mocno dociskając. Musisz dobrać parametry zgrzewania dla Twojej folii -temperatura, docisk przy zgrzewaniu, szybkość przesuwania. Inne rozwiązania typu zapalniczki itp. u mnie się nie sprawdziły. Pozdrawiam Tomasz

-

potwierdzam, tu masz link jak ja to robiłem, jednak trochę mniejszym ciśnieniem.. Pozdrawiam Tomasz

-

@stan_m: -> ja naprawdę czytam dokładnie i ze zrozumieniem, choć przyznaję, iż czasem uda mi się coś przeoczyć szczególnie gdy "młodzież" ciągle o coś się dopytuje . Zwykle staram się również myśleć -> z tą "bezpośrednią przyczyną" to specjalne trochę przerysowałem. W żadnym wypadku nie miałem ochoty sugerować czegoś czego nie powiedziałeś - zresztą oryginalny cytat z Twojej wypowiedzi zamieściłem, a tam jest jasno napisane co powiedziałeś. Wolę czasem coś sprostować i dokładniej opisać (wszak nie każdy czytający wie co w trawie piszczy, a sam wątek zaczął się do wydawało by się prostego pytania), niż czegoś niedopowiedzieć albo pozwolić by coś zostało opatrzne nazwane/opisane/zrozumiane.Skróty myślowe są dobre gdy wiesz z kim i na jakim poziomie zaawansowania/posiadanej wiedzy rozmawiasz. Myślę, że się dogadamy . -> nie musisz o to prosić... robię to od czasu do czasu dla zabawy/treningu, a także każdorazowo przy oblocie modelu , co prawda w dalszej fazie testów, a nie zaraz po pierwszym starcie i pierwszym metrze od oderwania się od ziemi Pozdrawiam Tomasz

-

Poproszę przeczytaj jeszcze raz to co napisałem pod pierwszym cytatem w poprzednim poście. A ...odkręca w lewo.. zamień na "odkręca w prawo" i będzie ok A drugą część posta potraktuj niezależnie od pierwszej. edit: @wapniak, nie zauwżyłem że odpowiadasz Stan_m @Stan_m: "opór prawego skrzydła przy małej prędkości lotu powoduje gwałtowną zmianę KIERUNKU LOTU W PRAWO co jest wstępem do korkociągu czyli w tym przypadku do rozbicia modelu." - zmiana kierunku lotu nie jest bezpośredną przyczyną wpadania w korkociąg - wszak nie dało by się skręcać modelami . Zmiana kierunku lotu może być jednak przyczyną spadku siły nośnej (zbyt mała prędkość powietrza opływającego wewnętrzne skrzydło) i korkociągu, ale za korkociąg może być również odpowiedzialne zerwanie strug na jednym z płatów. Pozdrawiam Tomasz

-

Przeczytałem artykuł jeszcze raz i faktycznie autor chyba się przejęzyczył. Moim zdaniem powinno być, że model znosiło w prawo (wiatr z lewej strony) a autor kontrował nieskutecznie w lewo (i kierunkiem i delikatnie lotkami). Następnie znaczące jest stwierdzenie - że model niereaguje i zwala mu się w prawo, czyli moim zdaniem albo przeciągnął albo złapał mocniejszy podmuch wiatru z lewej strony. a tego chyba nie łapię.... przecież w tej sytuacji lewa klapolotka była wyżej (około neutrum) niż prawa, która miała kilkadziesiąt stopni wychylenia w dół. To z lewej strony płat miał mniejsze uwypuklenie niż z prawej i generował mniejszą siłę nośną , chyba że na prawym płacie dodatkowe wychylenie lotki spowodowało przejście jej pracy z funkcji klapo-lotki do funkcji hamulca, zerwania strug powietrza, utratę siły nośnej i zwalenie sie na prawe skrzydło. Dalej w artykule jest napisane : ..Podczasz powolnego lotu na dużym kącie natarcia, sterowanie lotkami jest bardzo mało skuteczne (wtrącenie: a może prędkość była zbyt niska do skutecznej pracy lotek, albo był na granicy przeciągnięcia), a nawet niekiedy wywoływało zmianę kierunku przeciwną do zamierożonej ... i tutaj myślę, że jest miejsce na opisywane zjawisko, czyli wpływu zwiększonego oporu mocno wychylonej w dół lotki. Pozdrawiam Tomasz

-

50 na całej rozpiętości to byłby już zbytek łaski i ciężaru, więc lepiej było dać 25 tak, że centralne 240mm to 2 warstwy 25. @Adrian S -> rozumiem pozdrawiam Tomasz

- 65 odpowiedzi

-

- Supra

- motoszybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

Proponuję na przyszłość zastosować w całości na natarcie szkło (jest mniej "kruche" w poprzek włókien niż węgiel) , węgiel zostaw na spływ gdzie lepiej usztywni krawędź spływu. Pozdrawiam Tomasz

- 65 odpowiedzi

-

- Supra

- motoszybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

Trochę OT: Spójrz na dźwigar w moim nowym projekcie COS-2, pasy węglowe, rdzeń stryrodurowy i owijka z tkaniny 25g/m2. Owijka prócz podstawowej funkcji, znacznie ustabilizowała ten smukły dźwigar (skręcannie, wyboczenia). Technika wykonania jest dość prosta jednak trochę upierdliwa: na sucho, dociętą tkaninę szklaną spryskuję delikatnie klejem 3M77, nawijam ją na dźwigar na gładko, a potem tylko przesączam żywicą i zostawiam do związania (z prasowaniem dźwigarów nie doszedłem jeszcze do zadowalających efektów, więc próżnie czy inne owijki sobie na razie odpuściłem) <OT OFF> Pozdrawiam Tomasz

- 65 odpowiedzi

-

- Supra

- motoszybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

@wapniak-> kliknij na nazwę pliku na samej górze strony, a to co na dole "download...." omijaj szerokim łukiem Tak Na prawym płacie nastąpi zmniejszenie uwypuklenia profilu i zmniejszenie siły nośnej w stosunku do lewego płata z lotką w pozycji klapy (max dopuszczalnie wychylonej lotki), czyli klasyczna sytuacja przy pracy lotek, tylko z przyjęciem iż uwypuklenie profilu jest większe ( włączone klapy) niż standardowo gdy klapy są wyłączone. W opisanej przeze mnie metodzie eliminujemy tylko możliowość wychylenia "dolnej" (lewej) klapolotki w taki sposób że zacznie działać jak hamulec (np powyżej 50 -70deg wychylenia w dół) i dodatkowo zmniejszy gwałtownie siłę nośną lewego płata. Po za tym nie sterujemy tylko lotkami, ale mamy do dyspozycji jeszcze ster wysokości, gaz (w samolotach) i kierunek, także mamy jeszcze sporo możliwości do kontry a model jest nadal sterowalny Pozdrawiam Tomasz

-

Przeczytałem i jest to dla mnie jasne. To co mi przyszło do głowy aby zminimalizować możliwość wystąpienia opisywanej sytuacji to ustawienie limitów wychylenia serw na poziomie max. wychylenia klap, tak że przy ruchu lotkami, lotka opuszczona nie pogłębi swojego wychylenia - czyli nie spowoduje gwałtownego przejścia z funkcji klapy do funkcji hamulca (duże wychylenie), albo zrobi to w kontrolowany sposób (gdy np wychylenie klap jest zdefiniowane jako mniejsze niż max dop. wychylenie lotki ograniczone limitem ruchu serwa). W takiej sytuacji druga lotka powędruje do góry o ile... to oczywiście zależy od konfiguracji nadajnika, mechaniki i... wychylenia drąźka... Opisywany efekt przy takiej konfiguracji powinien zostać zminimalizowany. Uważam że jak się coś robi to należy robić to z głową i przewidzieć co nasze działania mogą spowodować, albo "zrób i sprawdź" ale latając wysoko aby był czas na reakcję, w przeciwnym wypadku należy liczyć się ze skutkami i ewentualnymi kosztami... Pozdrawiam Tomasz

-

tu bym był ostrożny w głoszeniu takiej tezy (choć myślę, że wiem cho chciałeś powiedzieć), patrz: - kawałek z drewna vs sklejka - tafla szkła vs laminat szklany itd... ale teraz się już czepiam edit: Owijka była by na pewno wskazana ponieważ wzmacnia związanie pasów ze środnikiem i pozwala uzyskać małym kosztem większą wytrzymałość Pozdrawiam Tomasz

- 65 odpowiedzi

-

- Supra

- motoszybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

oho...., widzę że dyskusja nabiera tempa - chyba czas wrócić do definicji podstawowych i uzgodnić język komunikacji. Klapy... Klapy w funkcji hamulca... Hamulec... itd.. Pozdrawiam Tomasz Ps. Powiem wiecej, otwarcie mojego hamuleca krokodylkowego w Z2-U, powoduje iż obserwowalnie wzrasta siła nośna na końcówkach i model może lecieć wolniej i stabilniej bez przepadania.

-

Najlżejsze nie jest, jednak z ciekawości, z grubsza, policzyłem ile by ważył podobny element wykonany w sposób "klasyczny" z pianek. Obliczenia dość proste, pole powierzchni profilu (całka liczona numerycznie) * długość skrzydła* gęstość materiału - masa wyciętego materiału na prefabrykowany dźwigar. I tak rdzenie (pełne -klasyczne) z usuniętym materiałem na na dźwigar: styropian 14.6g/dm3 -> 45.5g (tylko, że to bardzo miękki materiał) hydropian 26.7g/dm3 -> 82.9g ( w porównaniu 24+41 = 65g poszycie z hydropianu i żeberka styrodurowe w zastosownym rozwiązaniu) styrodur 33g/dm3 -> 102.8g Do tego masa dźwigara 27g + elementy balsowe 11.5g (balsowe zakończenia skrzydła 2.8g + listwy z b.twardej balsy: "spływ"5.2g +"natarcie" 3.6g) dają 38.5g Czyli przed oklejeniem, bez kleju i "dźwigarka" pomocniczego masa elementu wychodzi odpowiednio: styropian -> 83.9g hydropian-> 121.4g styrodur -> 141g W zastosowanym przeze mnie rozwiązaniu, na gotowe, przed oklejeniem skrzydło miało 141g (ale tak jak już mówiłem poszło za dużo, zbyt gęstego, soudala - więc myślę, iż tutaj można było jeszcze sporo zaoszczędzić) Mam nadzieję iż się nigdzie nie pomyliłem w "cyferkach" Pozdrawiam Tomasz

-

Cieszę się, iż ktoś będzie miał na mnie oko A oto sagi ciąg dalszy: -> Do środnika pomocniczego dźwigarka przykleiłem po "nitce" rowingu węglowego. -> Gdy wszystko miałem gotowe, zacząłem klejenie (soudalem 66a) skrzydła w całość. Smarowanie odpowiednich miejsc, a trochę tego było, szło jak po grudzie - klej chyba zgęstniał podczas przechowywania. Finalnie po 3 godzinach i małych poprawkach na krawędzi natarcia (UHU por'em) - ponieważ pojawiła się mała szczelina, skrzydło można było uznać za sklejone. -> następnie je troszkę oszlifowałem (papier 1000) - zrobiło się gładziutkie. -> przykleiłem wzmocnienie balsowe (kawałki balsy o grubości 3mm) na końcach skrzydła, doszlifowałem je do profilu (pewnie w przyszłości dojdą jeszcze jakieś wyoblenia na końcach skrzydła.) -> przykleiłem i doszlifowałem pasek balsy (2mm, twardy), który zamyka skrzydło przed lotką. i zważyłem wszystko po tych pracach ... 141g - poszło trochę tego kleju Zastanawiałem się czym to skrzydło pokryć ... tkanina szklana 25g/m2, taśma pakowa a może oracover... Padło na oracover - od razu będzie na błysk (przy okazji miałem możliwość sprawdzić jak kładzie się oracover na styropian). Namachałem się trochę żelazkiem (aż mnie bark boli ), ale wynik jest całkiem, całkiem ... i jest znacznie lepszy niż przy taśmie pakowej (co zresztą było do przewidzenia) A tak obecnie wygląda skrzydło (jest bardzo sztywne, jednak jego waga wzrosła po oklejeniu do 171g): Góra skrzydła: profil i dolne pokrycie Teraz trzeba będzie zabrać się za lotki i pomyśleć nad kadłubem... Pozdrawiam Tomasz

-

Robert, od czasu do czasu latam na 3500KV, na pakietach 2S -> śmigło: APC 4.7x4.7 E (seria Speed 400 Electirc Props) Jak określić limity jest podane tutaj (RPM=190 000/4,7 = 40425.5 -> Uz=40425/3800=10,64V), czyli na 3S nie polatasz na tym śmigle, jednak mają również mniejsze (lista i tutaj xls) i dla 4.1" było by już blisko (dla pakietów 3s), choć jeszcze trochę brakuje (oczywiście pod obciążeniem obroty siądą, pytanie tylko jakie naprawdę RPM ma Twój silnik ) Znalazłem jednak rozbieżność w opisie z której serii pochodzi to śmigło - lista w sklepie mówi o serii Speed 400 electric a xls pokazuje, że jest to seria Thin Electric - trzeba by podrążyć temat (a może seria edit: Sport Pylon?) Pozdrawiam Tomasz

-

@wapniak, dzięki za informacje @ all zainteresowani: Nie jestem mechanikiem z wykształcenia w związku z tym swoją wiedzę w tym temacie czerpię z różnych źródeł - jednym z nich są na przykład publikację Mark'a Drela. Swojego czasu zgłębiając temat dźwiagarów znalazłem następujące pozycje (uwaga! każdy plik z miesięcznikiem RC Solaring Digest jest dość "ciężki" 4 - 6MB ): 1. RC Solaring Digest - April 2005; strona 20 Artykuł: Wing Shear Loads (Part 1/2 Wood wings)) http://www.rcsoaring...CSD-2005-04.pdf 2. RC Solaring Digest - Mai 2005; strona 20 Artykuł: Wing Shear Loads (Part 2/2 Composite wings) http://www.rcsoaring...CSD-2005-05.pdf 3. RC Solaring Digest - June 2005; strona 20 Artykuł: Compression Load at Spar or Joiner Bend http://www.rcsoaring...CSD-2005-06.pdf Wszystkim zaineresowanym sugeruję zapoznanie się z w/w artykułami - myślę że w/w pozycje mogą wyjaśnić wiele w temacie dźwigarów i podnieść merytoryczny poziom dyskusji. Pozdrawiam Tomasz P.s A tuaj jeszcze link do tematu z naszego forum gdzie pytałem jak oszacować wytrzymałość łącznika skrzydła. Przedstawiony tam przez Czaro, algorytm można w bardzo prosty sposób zaadoptować do szacunkowej analizy wytrzymałości pasów dźwigara. A dokładając do tego obliczenia z 3-ciej publikacji mamy już pełen obraz co się może dziać z naszym dźwigarem (co prawda analiza będzie w pewien sposób uproszczona, jednak myślę, że do naszych, modelarskich zastosowań w zupełności wystarczająca)

- 65 odpowiedzi

-

- Supra

- motoszybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

@wapniak, do pełni szczęścia brakuje mi jeszcze informacji o ugięciu badanych przez Ciebie dźwigarów i wysokości środnika w dźwigarach pasowych. Pewien jesteś, że pierwszy puścił klej a nie materiał środnika (warstwa na styku kleju)? Ile dałeś czasu na utwardzenie się żywicy (kleju)? Pozdrawiam Tomasz

- 65 odpowiedzi

-

- Supra

- motoszybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

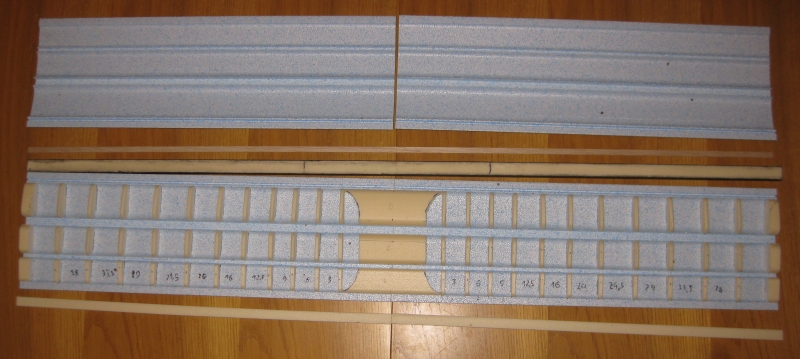

Witam Jakiś czas temu rozpocząłem nowy projekt: COS-2 i postanowiłem, że wrzucę tutaj relację z moich zmagań. Ma to być model o rozpiętości 1m+" ewentualnie mały haczyk", skrzydło prostokątne o profilu NACA 2413 i cięciwie 200mm. Model powinien być wystarczająco wytrzymały do ostrzejszego polatania, mam nadzjeję, iż w miarę lekki (ale bez przesady). Jednak przede wszystkim postanowiłem, że mam się przy nim za bardzo nie pobrudzić i nie narobić , a model ma wyglądać znośnie. Jednocześnie mam zamiar sprawdzić parę rozwiązań techniczych, których do tej pory nie wykorzystywałem. Tym razem budowę zacząłem od skrzydła. Odkurzyłem styroploter, odpaliłem Corela porysowałem sobie i powycinałem piankę. Co do tej pory wyszło, widać na poniższych zdjęciach: ->Przekrój profilu (bez lotki) - na razie jeszcze nie sklejony: -> Dotychczas wykonane elementy składowe, od góry zdjęcia : poszycie górne (Hydropian, masa 24g - komplet) pasek twardej balsy 2mm - wzmocnienie krawędzi natarcia dźwigar węglowo/styrodurowo/szklany (masa 27g) pasy dźwigara - tkanina węglowa jednokierunkowa 120g/m2 ( dół-3 warstwy , góra 3 warstwy + 1 o połowie szerokości środnika - został mi taki przesączony pasek tkaniny,szkoda było go wyrzucić) środnik - styrodur (szerokość 10mm, grubość ~17.6mm) owijka z jednej warstwy tkaniny 25g/m2 o szerokości 620mm -zarówno lewa jak i prawa strona dźwigara, czyli na środku na odcinku 240mm jest zakładka - dwie warstwy tkaniny [*]dolne poszycie z Hydropianu z wklejonymi żebrami ze styroduru (41 g) [*]środnik dźwigara pomocniczego ze styroduru (między poszycie a środnik wkleję jeszcze po pasku rowingu węglowego przy sklejaniu skrzydła) Wszystko co widać na zjęciu waży 99g -> i jeszcze jedna fotka Ciąg dalszy będzie następował z rozwojem projektu, a to zależy od moich (niestety nikłych) możliwości czasowych. Pozdrawiam Tomasz

-

Z2-U moje wariacje na temat latającego skrzydła

TKC odpowiedział(a) na TKC temat w Skrzydełka, kaczki i "odrzutowce"

Aż tak źle to nie jest. Model w świetnym stanie odpoczywa sobie na ścianie - jakoś ostatnio nie mam czasu aby wyrwać się polatać, a w chwili obecnej zmuszam się do dokończenia naprawy mojego balsowego Speed'a 400, w którym wyrwało się podwozie przy ostatnim lądowaniu.Uszkodzenie to jest następstwem zeszłorocznej, wiosennej, próby przebicia korony drzew modelem , oraz niewykrytych przy naprawie drobnych uszkodzeń w przedziale pakietowo-silnikowym - ale jak powiedziałem ostatnio nie mam zbyt dużo czasu ani weny twórczej, także dość opornie mi idzie . Pozdrawiam Tomasz

- Poprzednia

- 1

- 2

- 3

- 4

- 5

- 6

- 7

- Dalej

-

Strona 2 z 12