-

Postów

370 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

2

Treść opublikowana przez TKC

-

Z2-U moje wariacje na temat latającego skrzydła

TKC odpowiedział(a) na TKC temat w Skrzydełka, kaczki i "odrzutowce"

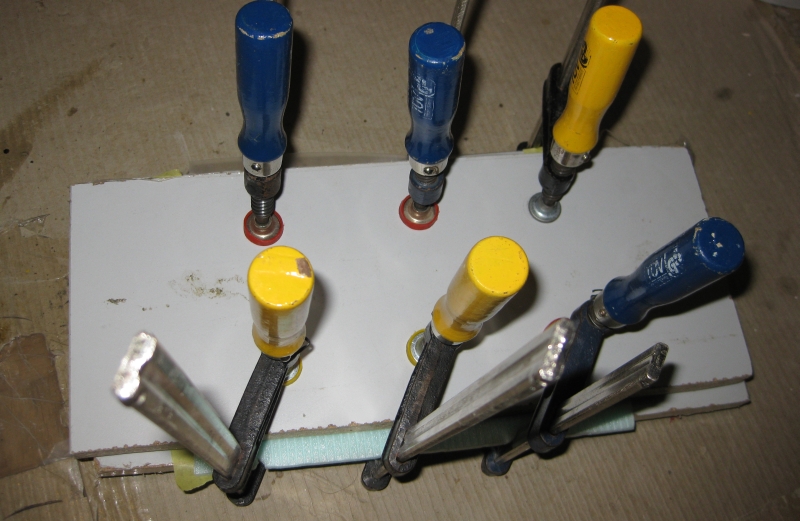

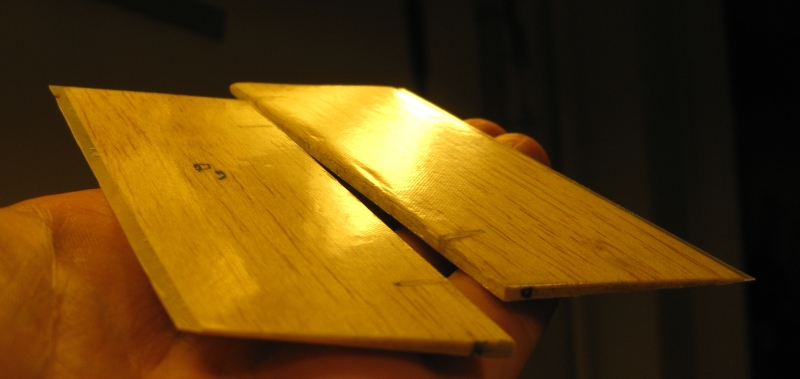

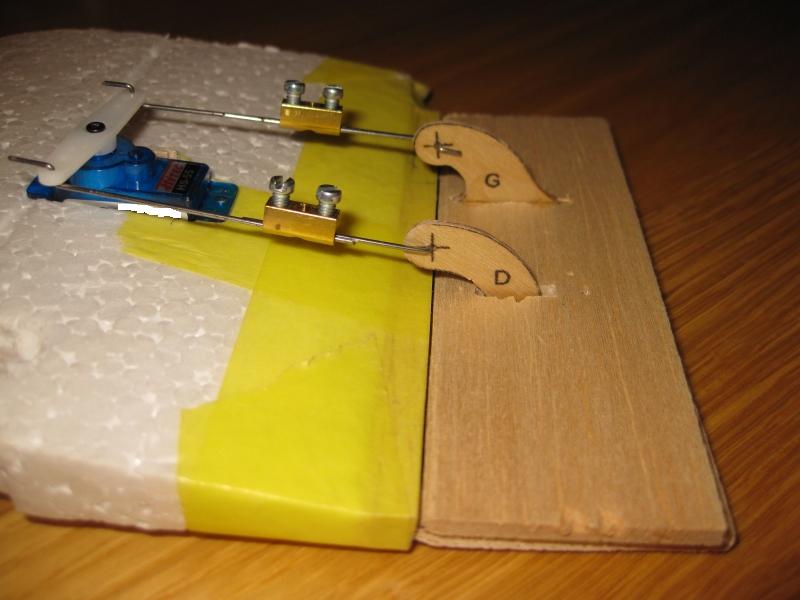

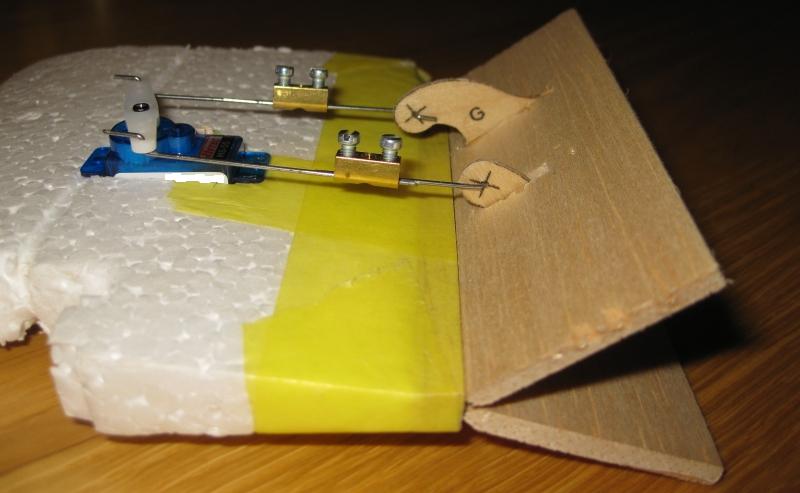

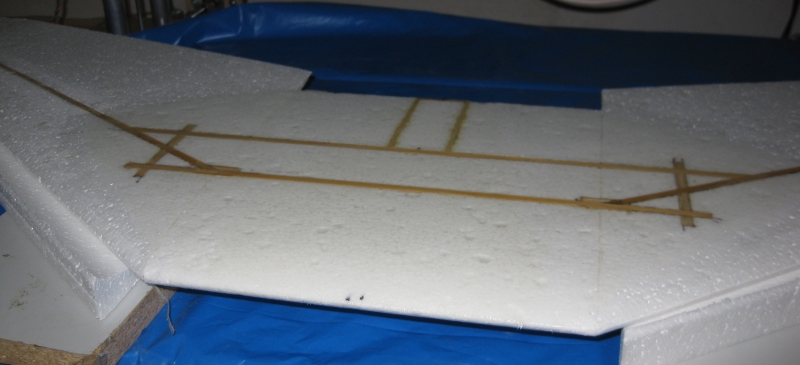

...projekt wlecze się własnym (ślimaczym) tempem. Na dodatek wymyśliłem sobie, że zobaczę jak sprawuje się sterowanie oporowe (ster kierunku, miałem również nadzieję na hamulec aerodynamiczny - jednak przeliczyłem się chyba trochę z możliwościami mojej aparatury - Opitc 6 i odbiornika 5 kanałowego ). Założyłem, że ster kierunku będzie zainstalowany na 10 cm "zewnętrznych" odcinkach skrzydła - pozostałe fragmenty spływu (wewnętrzne 30cm po obu stronach) będą stanowiły lotki. Przez około tydzień sprawdzałem różne koncepcje podejścia do tematu sterowania oporowego. Finalnie stanęło na rozwiązaniu przedstawionym na poniższych zdjęciach -założeniem był "czysty" spód skrzydła - lądowanie w trudnym terenie. (Przedstawiony element został zrobiony na szybko aby "organoleptycznie", wstępnie przetestować to rozwiązanie): W samym skrzydle zalaminowałem od góry węzły połączenia dźwigarów oraz montaż silnika.Odciąłem niepotrzebny fragment spływu gdzie zainstaluje balsowe lotki. Aby wzmocnić tak powstałą krawędź spływu i umożliwić montaż lotek i steru kierunku zostały doklejone balsowe listwy. Przystąpiłem również do wykonania elementów powierzchni sterowych steru kierunku, które wykonałem z balsy 3mm obustronnie laminowanej tkaniną 50g/m2 (45deg): -Przygotowanie do laminowania: - "Kanapka" w prasie (nie chciało mi się odpalać pompy) Kanapka składa się z następujących elementów - od dołu : * podstawa - płyta wiórowa laminowana * twarda folia PCV 0,35 mm pokryta rozdzielaczem, * przesączona żywicą tkanina 50g/m2 45deg * balsowe elementy steru kierunku (dwukrotnie zaimpregnowane wcześniej wypełniaczem porów) * przesączona żywicą tkanina 50g/m2 45 deg * miękka (ogrodowa) folia PCV też pokryta rozdzielaczem ( powinienem zastosować twardą folię odpowiednio dociętą itd... ale nie chciało mi się bawić a efekt i tak jest zadowalający) * depron 5mm * deska z płyty wiórowej laminowanej Wszystko to zostało równomiernie, dość mocno ściśnięte ściskami. - wynik tych wszystkich zabiegów (do obróbki pozostała jeszcze krawędź spływu) i dla porównania jakość powierzchni przy zastosowaniu folii twardej i miękkiej - odpowiednio element z lewej i prawej strony. Widać, iż wyraźnie lepszą (bardziej szklistą) powierzchnie daje zastosowanie twardszej i grubszej folii. cdn .. -

Z2-U moje wariacje na temat latającego skrzydła

TKC odpowiedział(a) na TKC temat w Skrzydełka, kaczki i "odrzutowce"

zabawa trwa... wklejone mocowanie silnika: Nadszedł czas na laminowanie wzmocnień (tkanina 50g/m2 45deg) - szablony - wycięte wzmocnienia z tkaniny -dolna powierzchnnia skrzydła po laminowaniu Teraz przerwa technologiczna i CDN... -

Z2-U moje wariacje na temat latającego skrzydła

TKC opublikował(a) temat w Skrzydełka, kaczki i "odrzutowce"

Witam Skrzydełko, jak to skrzydełko – nic nadzwyczajnego. Jednakże moje TZagi ma swoje „lata”, jest ciężkie, ma wolny profil i jest czasem deczko za duże. Z tego powodu pomyślałem o nowym skrzydełku, tym razem mojego pomysłu - i tak narodziła się koncepcja Z2-U. Na dodatek, skoro moja automatyczna „krajarka” do styropianu już działa, to nic nie stało na przeszkodzie aby zacząć realizować tą koncepcję (skrzydełko powstawało w jednym z pierwszych cięć - powiedział bym było poligonem dośwadczalnym). A o to co powstaje: - rozpiętość 1030mm (w tym centropłat 230 i 2 x400mm skośna i zbieżna część skrzydła) - cięciwa centropłata 245mm ( obcięty na spływie profil o cięciwie 300mm) - cięciwa końcówki skrzydła 150 mm (zwichrzenie geometryczne 1.5 stopnia) - profil MH45 Napęd: -silnik Turnigy 2830 - 3500kV (na razie zakładam testy na tym silniku choć biorę również pod uwagę opcję innego silniczka 28mm ) - śmigło APC 4.7x4.7 do w/w silnika - pakiet 2S coś około 1600 mAh/1800mAh - regulator odpowiedni do potrzeb - dwa serwa 9g (może będą to HS55 ?) W chwili obecnej skrzydełko ma wklejone dźwigary i jest w trakcie wklejania elementu mocującego silnik. Poniżej Z2-U z zamontowanymi dźwigarami (skrzydło zostało wygryzione przez upadek na podłogę, upadło dokładnie na końcówę spływu - jednak i tak ten fragment styropianu zostanie zastąpiony balsową lotką) A tutaj wycięty za pomocą ręcznego "CNC" i sklejony element mocujący silnik (jeszcze przed oczyszczeniem z nadmiaru kleju, wygląd jak by cały był uciapany w kleju zawdzięcza laminowaniu tkaniną szklaną 2x50g/m2 i kiepskiemu oświetleniu lampą błyskową) CDN... -

Witam kolegów Ja też niedawno uruchomiłem maszynkę CNC do cięcia styropianu- jak znajdę chwilę czasu to zaprezentuję ją w dziale warsztat. Pierwsze cięcia styropianu zaowocowały pomysłem na budowę prototypowego skrzydełka, właśnie na profilu MH 43 - rozpiętość skrzydełka to 103cm. Będzie ono trochę inne niż te co do tej pory widziałem - myślę jednak, że więcej szczegółów pojawi się w mojej relację z budowy (jak się do niej zmuszę ). - Jestem ciekawy czy i jak finalnie poleci (i nie mam na myśli tutaj lotu 3sek ) Pozdrawiam Tomasz

-

Zobacz jeszcze tutaj http://pfmrc.eu/index.php?/topic/28271-czy-ktos-testowal-turnigy-2830-3500-turnigy-h2218-2500kv-smiglo-apc-47x47 mój test apc 4.7x4.7 i silników kv2500 i kv3500 na pakietach 2S i 3S Pozdrawiam Tomasz

-

dobra, dobra... już odszczekuję - ja po raz pierwszy spotkałem się z tego typu rakietami daaaawno temu (jak byłem małym chłopcem) i w jeszcze starszej książce ... pułap (ówczesna technologia) to było coś około 20 -30m . W tamtych czasach raczej bawiłem się "bączkami" - kto je robił to wie o co chodzi , a rakiety na wodę to była raczej ciekawostka. Nie wiedziałem, że one obecnie tak fajnie śmigają Pozdrawiam Tomasz

-

Witaj Moim zdaniem nie warto... - po pierwsze ze względów bezpieczeństwa - za da dużo rzeczy może nie wyjść - po drugie ze względów bezpieczeństwa - bawisz się metalami bardzo aktywnymi chemicznie i gazami silnie wybuchowymi (mieszanki np z tlenem/powietrzem/chlorem oczywiście w odpowiednich proporcjach) - po trzecie ze względów bezpieczeństwa - jak mieszanka wylotowa się nie zapali będziesz pluł wodorotlenkiem potasu/sodu (jedne z najmocnieszych zasad) - teren do okoła i publiczność zanieczyszczone, może chlapnąć na skórę, dostać się do oczu, płuc itd... NIE WARTO!!! - poparzenia chemiczne długo i paskudnie się goją, a bez wzroku ciężko będzie dalej rozwijać Twoje pasje. Nie mówiąc już o zniszczonym ubraniu, bo to w porównaniu z powyższym to banał. - po czwarte, technicznie dość skomplikowane... Jeżeli już konicznie jako paliwo woda, to woda zmieszana z powietrzem pod ciśnieniem - daje fajny efekt rozpylonej wody, leci może nie za wysoko, ale jest w miarę bezpieczna i przewidywalna. Pozdrawiam Tomasz

-

Cześć W Zakopanem koledzy latają tutaj link do google (czasem też tam latam - jest to punkt jest na szczycie wzniesienia do okoła łąki i pola. Nie jest to żadne zorganizowane lotnisko) Czy są inne miejsca - nie wiem. Może ktoś z regionu da Ci dodatkowe informacje Pozdrawiam Tomasz

-

Cześć! owszem, tak też można. Rozpoznanie w boju to też metoda... jednak już w pierwszym poście napisałem że nie chcę robić czegoś "na pałę" Nie mam problemów z polską wersją językową pownieważ po pierwszym podejściu zmieniłem ją na angielską Mój ostatni komentarz w poprzednim poście dotyczył raczej forum i informacji na innych stronach francuskojęzycznych. Mimo wszystko dzięki za zabranie głosu! Pozdrawiam Tomasz

-

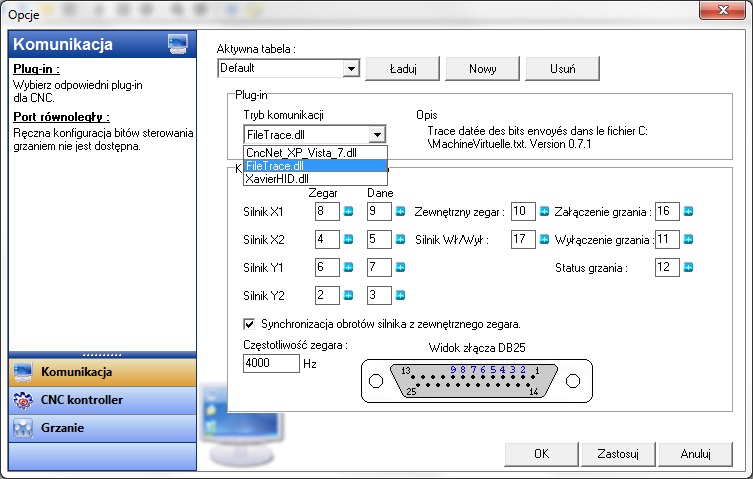

Cześć, dzięki za zainteresowanie tematem... Macha 3 w wersji demo już mam, silniki i sterownik na nim zostały odpalone. Znalazłem też parę słów o tym jak uruchomić silniki przez Jedicut'a dla podobnych sterowników: - w pierwszym przypadku, niestety plugin nie chce mi się zainstalować - biblioteka FDC4 : FDC4 na stronie Jedicut ; strona autora sterownika z jego projektem - niestety po hiszpańsku jednak google-tłumacz całkiem zgrabnie sobie z nią radzi. Natomiast Jedicut nie znajduje mi biblioteki wgranej zgodnie ze wskazówkami autora (biblioteka jest na końcu strony z prezentacją projektu) - w drugim przypadku sterownie przez USB (PC<-> konwerter zbudowany na Arduino ) - prędkość posuwu jest ograniczona do 1000 kroków/s co przy większym mikrokroku powoduje, że sterownie jest powolne. Po za tym autor zastosował pewne uproszczenie w sterowaniu. Jednak największą zaletą jest to, że można korzystać z dowolnego komputera mającego USB! Niestety, na razie nie mam jeszcze płytki Arduino - może się skuszę na jej zakup. Zastanawiam się czy (i jak) dało by się trochę poprawić (skompresować) protokół przesyłu danych w tym projekcie. Przymierzałem się do analizy zarówno kodu dll'a jak i wsadu do mikrokontrolera (jest to open source - kody programów są dostępne na tej stronie ). Analiza wsadu do mikrokontrolera jest dla mnie znacznie prostsza niż analiza kodu DLL'a. W przypadku DLL'a to nie dość, że nigdy nie miałem z tym do czynienia, to jeszcze trzeba zachować zgodność wymiany danych między Jedicut a pluginem, co dodatkowo komplikuje analizę (Jedicut był pisany w Delphi 7 i JVCL a ten plugin jest napisany w Microsoft Visual C++). Cóż nie jestem programistą i muszę się jeszcze "trochę" nauczyć i przypomnieć sobie to co zapomniałem w ciągu ostatnich kilkunastu lat - zobaczę czy znajdę na to czas. Na razie składam dalej mechanikę, zdobywam wiedzę i szukam sensownego i taniego rozwiązania do sterowania maszyną (nie chcę jeszcze instalować linuxa ). Tak więc gdyby ktoś miał pomysły prowadzące do celu, to chętnie je sprawdzę A tak przy okazji, od tłumaczenia z francuskiego na nasze przez google tłumacza bolą już mnie zęby -jednak bez tego narzędzia, informacje w tym języku były by dla mnie całkowicie stracone. Pozdrawiam Tomasz

-

Witam W wolnych chwilach pracuję nad styroploterem CNC (jak go ukończę może dam kilka fotek na forum) i w chwili obecnej przyszedł czas na elektronikę. Nie mam czasu aby bawić się we własne rozwiązania więc zakupiłem poniższy sterownik Jest to sterownik oparty o 4 układy TB6560ahq (wersja płytki 6B6560-4v3). Dane do sterownika są przesyłane przez LPT zgodnie z poniższą konfiguracją portu: 1 Enable- Sygnał aktywności dla wszystkich osi 2 Step X 3 Dir X 4 Step Y 5 Dir Y 6 Step Z 7 Dir Z 8 Step A 9 Dir A 10 krańcówka X 11 krańcówka Y 12 krańcówka Z 13 krańcówka A 14 Przekaźnik wrzeciona 15 Wolny 16 Step B - bez końcówki mocy, wyprowadzone sygnały do zewnętrznego sterownika 17 Dir B - bez końcówki mocy, wyprowadzone sygnały do zewnętrznego sterownika I teraz przychodzi temat oprogramowania. Chciałbym wykorzystać do sterowania ploterem Jedicut. Wiem, że niektórzy z Was korzystają z tego oprogramowania, a część z Was do wysterowania silników wykorzystuje nawet wyżej przedstawiony sterownik. Podpowiedzcie jak należy skonfigurować Jedicut'a (pod XP) na poziomie intefejsu tak aby pracował z tym sterownikiem? Do konfiguracji mamy do wyboru różne biblioteki dll - pluginy, który wybrać? - rozumiem, że tutaj definiujemy jakim protokołem się komunikujemy, ale nigdzie nie znalazłem jakie są to protokoły Definicję którędy następuje komunikacja ustawiamy w okienku konfiguracja portu równoległego. zegar = step ? dane = dir ? Rozumiem, że sterowanie silnikami jest możliwe bez zewnętrznego generatora (jednak podobno mogą się pojawić jakieś kłopoty z synchronizacją) - czy jestem w błędzie? W pierwszym przybliżeniu chciałbym jednak zastosować takie rozwiązanie aby uruchomić sterownik i silniki. Później będę budował generator prostokąta na NE555 (albo coś innego), tylko na jaką częstotliwość? załóżmy że: śruba jest o skoku: 1mm/obrót silnik ma skok: 200 kroków/obrót sterowanie mikrokrokowe - podział 1/16 prędkość posuwu 1mm/s czyli 200*16=3200 kroków na obrót, wobec tego aby osiągnąć wymaganą prędkość posuwu częstotliwość generatora powinna być równa 3.2kHz. Nie przeoczyłem gdzieś jakichś dzielników softwareowych na przykład zaszytych w Jedicut'cie? - Oznaczało by to że, aby zwiększyć prędkość posuwu w tym przypadku musiał bym zwiększać częstotliwość generatora i ustawienia konfiguracyjne w Jedicut - coś mi tu nie gra.... Spędziłem już duuużo czasu siedząc w Internecie i szukając informacji i albo to co znalazłem nie pomogło mi, albo używam nieodpowiednich słów- kluczy do wyszukiwania i dla tego uzyskuję nie to co chcę. (BDW: CNC forum już odwiedziłem wielokrotnie). Nie próbowałem jeszcze praktycznie rozgryźć tego problemu - ciągle czekam na silniki. A po za tym lubię wiedzieć co robię i czego mogę się spodziewać. Pomożecie? Pozdrawiam Tomasz

-

Co prawda nie mam nic wspólnego z ESA jednakże wydaje mi się że tak sformułowany punkt regulaminu pozwalał by na zbyt swobodną jego interpretację. Pozdrawiam Tomasz

-

Utopia, pewnie tak... jednak tabelka, którą kiedyś sobie z tej strony wydrukowałem zawierała proporcje dla tego utwardzacza. - Od czasu do czasu stosuję go przy klejeniu gdy trzeba by w sensownym czasie żywica zaczeła się utwardzać. Tak, wiem, że TFF to nie laminaty, tylko głównie budownictwo np. podłogi, gdy jest wilgotno i beee....(środowiska agresywne) itd... - można trochę na ten temat poczytać w zastosowaniach na stronie ZCH... (taka uwaga dla zainteresowanych) ppompka, nawet nie przyszło mi do głowy go stosować z żywicą jako syciwa tkaniny... Ja zwykle stosuję ET lub Z1 (ale ten mi nie bardzo pasuje)... Wiem, że są lepsze systemy (żywice i i utwardzacze) ale te, które stosuję mogę kupić po drodze z pracy i trochę je już poznałem - wiem mniej więcej jak z nimi pracować i czego się spodziewać. Temat TFF wyniknął jednak przypadkiem, koledzy wymieniali różne utwardzacze, ja podałem jednego linka z tabelką, gdzie wpadło mi w oko, że coś zostało zmienione w układzie tabeli... także proponuję koniec offtopica w sprawie TFF Pozdrawiam Tomasz

-

Może i tak być. Ciężko mi to określić tylko na podstawie jednego zdjęcia. Na pierwszy rzut oka skojarzyło mi się z klejeniem - najlepiej gdyby autor powiedział jak jest w rzeczywistości Pozdrawiam Tomasz

-

Cześć Najlepiej by było gdyby listewka była cała, ewentulanie sklejona ale po skosie (większa powierzchnia klejenia i brak skokowej zmiany wytrzymałości materiału - efektu karbu). Myślę że mówisz o tym zdjęciu: Mi też rzuciło się to w oczy, że na zdjęciu wygląda jakby listewki prawej podłużnicy kadłuba, przed statecznikami, były klejone czołowo na styk - nie jest to poprawne klejenie. Pozdrawiam Tomasz

-

Małe sprostowanie: prędkość liniową. Kątowa, przy stałych obrotach, jest stała i niezależna od położenia na łopacie obracającego się punktu . Pozdrawiam Tomasz

-

Witam Nie wiem czy tnie jak inne pylony, ponieważ innymi nie latałem i nie miałem okazji oglądać na żywo, jak inne tego typu modele sobie radzą - przyznaję jednak, że mój lata dość szybko. Forma się nie marnuje tylko "dojrzewa" w kącie. A ja niestety ostatnio cierpię na chroniczny brak czasu oraz totalny brak chęci do "modelowania" -tzn. dusza chce a ciało ma te chęci w nosie . Nie mam nawet czasu aby wyrwać się żeby polatać, a co dopiero mówić o spędzeniu weekendu nad jednym kadłubem przy formie. Planowałem dla siebie wykonać jeszcze ze dwa kadłuby, po za tym jeden z kolegów z forum (i Pałacowej) też już pytał o kadłub - kurcze robi się kolejka.... Na dodatek w miejscu gdzie kupuję tkaniny i żywicę nie mają tkaniny bazaltowej w sprzedaży, a od producenta belki raczej nie będę kupował (ale musiał bym się "naklepać" kadłubów , aby przerobić tyle materiału )... Przy okazji mam rozgrzebany projekt plotera do styro, który staram się mimo wszystkich przeciwności losu ciągnąć dalej (... dziś wytrasować, jutro nawiercić otwór a po jutrze może uda się wkręcić śrubę...) Dodatkowo to koromysło zajmuje bardzo dużo cennego miejsca w moim kąciku roboczym.... po prostu błędne koło.... także w chwili obecnej mimo moich najszczerszych chęci nie widze możliwości "natłuczenia kliku kadłubów dla kolegów" Pozdrawiam Tomasz

-

Witam Odnośnie poroporcji mieszania epidanu z utwardzaczem to to co podał rapier, oraz dodatkowo jak ktoś woli to u źródła http://www.zch.sarzy...rdzacze_tp.html Chociaż widze, że dane na stronie chyba zostały "poprawione" i na przykład informacji o TFF zabrakło. Pozdrawiam

-

Nie do końca tak... szkło dawałem na kopyto ze stosunkowo delikatnego materiału jakim jest styrodur, cienka balsa itp.... myślę że przy MDF można się obyć bez niego. Ja bym zrobił to tak: gruntowanie MDFu podkładem -wyjdą wszelkie niedociągnięcia.... szlifowanie... jeśli trzeba szpachla... szlifowanie... podkład.... szlifowanie.... jeśli trzeba poprawki szpachlą szlifowanie podkład.... ..... .... .... aż do osiągnięcia równomiernego pokrycia podkładem bez widocznych rys, ubytków, wżerów itp.... dopiero wtedy farba (lakier) i znów szlifowanie.... farba.... itd... aż do osiągnięcia równomiernej warstwy farby i porządanego efektu.... potem polerowanie pastą polerską do osiągnięcia lustra... dopiero wtedy rozdzielacze (wosk, PVA itp...) pamiętaj aby za każdym razem dać czas farbie żeby dobrze wyschła - jeśli tego nie zrobisz to dołożysz sobie sporo dodatkowej roboty... Pozdrawiam Tomasz

-

Cześć, zobacz na przkład moje posty: http://pfmrc.eu/inde...dpost__p__47367 http://pfmrc.eu/inde...dpost__p__45448 http://pfmrc.eu/inde...dpost__p__66375 - sporo jeszcze pracy przed Tobą Powodzenia! Gdybyś miał dodatkowe pytania chętnie odpowiem. Pozdrawiam

-

Proton, przeprowadź prosty test - zrób wszystkie operacje jakie planujesz na pudełku podobnego kształtu jak kabinka (jednak uproszczony) wykonane z tego samego brystolu, albo nawet przeprowadź test na niewielkim arkuszu brystolu -zobaczysz jaka wyjdzie Ci sztywność i masa. Ja bym zrobił tak jak sugerowałeś w pierwszym poście laminowanie od wewnątrz, zastosowałbym cienką tkaninę (25-30g/m2) z minimalną ilością żywicy - dużo na sztywności jedank nie zyskasz. Można się pokusić przed laminowaniem o pociągnięcie kilka razy rzadkim CA do wewnątrz krawędzi bryły tak by brystol trochę wchłonął CA - ta operacja powinna dodatkowo usztywnić szkielet. Z zewnątrz natrysnął bym równomiernie cienką warstwę lakieru (np. bezbarwny Motip) - brystol powinien go trochę wchłonąć.Taka operacja spowoduje zaimpregnowanie całej kabinki. Pozdrawiam Tomasz

-

Szczepan mówisz o metodzie traconego styropianu jest to jak wiesz inna metoda niż z zastosowaniem przekładki. Natomiast po Twoim poście nasuwają mi się inne pytania: Czy sztywność kadłuba ma być taka jak owiewki? Do dużego kadłuba, który jednak pracuje , dasz tyle samo warstw takiej samej tkaniny, co do owiewki, która raczej ma być dodatkiem estetycznym i nie przenosi prawie żadnych obciążeń? Jakiej tkaniny dajesz trzy warstwy 25g/m2 ,50g/m2 czy może 100g/m2? W jakim układzie są te trzy warstwy? Dopowiedz to co zostało pominięte, ponieważ bez tych informacji ciężko jest zastosować Twoją radę. Pozdrawiam Tomasz

-

Śruba przez pdodkładkę i otwór w laminacie (laminat bez lutowanych nakrętek), podkładki do regulacji skłonu/wykłonu, krzyżak, podkładki, nakrętka - fakt aby dokręcić śruby trzeba złapać nakrętki kluczem czy kombinerkami, ale to chyba nie problem... Dajesz odpowiednie podkładki między silnik a laminat i już masz regulację skłonu i wykłonu silnika. Pozdrawiam Tomasz

-

Cześć Pyton -ja popełniłem kadłub w technologi o której piszesz z niewielką modyfikacją - u mnie było tak: od zewnątrz papier na wilkol, przekładka styropianowa, szkło - szczegóły tutaj - poczytaj, będziesz mądrzejszy niż ja przed wspomnianym projektem . Od razu powiem, abyś uważał i nie przesadził z ilością tkaniny bo będzie ciężko... - kadłub ma latać a nie być pancerny, ja ciągle mam problem z wyczuciem tej granicy :| Pozdrawiam

-

Mikrobalon, na początku dodawania do żywicy, daje wrażenie jakby rozrzedzał żwicę, natomiast aerosil od razu wyraźnie zagęszcza ją - takie jest moje spostrzeżenie. Pozdrawiam Tomasz Edit - to jeszcze zdjęcia, zrobione na poczekaniu : Mikrobalon (jest bardziej miałki niż aerosil): Aerosil : Przynajmniej tak to u mnie wygląda (oba złapały trochę wody z powietrza )