-

Postów

370 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

2

Treść opublikowana przez TKC

-

Nie odzywałem się ponieważ doradzali ludzie, którzy to podobno robili.... Miałem podobny problem co Ty, jednak w mniejszej skali - giąłem mały detal... Aluminium (a raczej jego stop) z Leroy'a pękało mi przy mocnym gięciu. Pomogło dopiero podgrzanie aż do stanu plastyczności i wygięcie na gorąco. Inny stop aluminium ładnie się wyginał. Pozdrawiam Tomasz

-

Konfigurujesz go podobnie jak dla 3 osi, tylko zamiast X,Y,Z stosujesz np X,Y,A,B, gdzie osie A,B definiujesz w programie jako liniowe. Potem to już tylko komendy sterujące G-kodów, które pozwolą na równoczesny ruch w tych osiach np: G0 x10 y14 a-10 b 14 EDIT 04.01.2013 22:47: Użycie Z'ki odpuściłem sobie po pierwszych próbach sterowania równoczesnym posuwem we wszystkich osiach. Z'ka zwykle jest odpowiedzialna we frezarkach za zagłębienie narzędzia w materiał i ma zdefiniowane jakieś zabezpieczenia w programie co uniemożliwiało mi równoczesny ruch we wszystkich osiach więc poszedłem na łatwiznę i przedefiniowałem osie . To rozwiązanie wtedy było szybsze niż szukać jak i czy da się wyłaczyć w/w zabezpieczenia. Według mojego stanu wiedzy niestety Mach nie pozwala na odzielną wizualicację płaszczyzyny AB i XY oraz ruchu drutu rozpiętego między punktami na tych płaszczyznach - co jest oczywiście pewnym utrudnieniem. W sieci dostępny jest ekran napisany pod styroploter (zerowanie 4 osi, pokazanie położenia na osiach itd...) - ja używam go jednak tylko do ustawienia zer na wszystkich osiach a potem wszystko i tak robię na standardowym ekranie. Jeżeli chciałbyś ciąć tylko bryły, których podstawy są identyczne, to można w dość prosty sposób skorelować w programie odpowiednie osie. Przy takiej konfiguracji możesz sterować ploterem jak maszyną 2 osiową z płaszczyzną XY. Pozwala to na przykład na wykorzystanie komend G-kodu zdefiniowanych dla łuków. Takiej konfiguracji jednak jeszcze nie przerabiałem - zawsze mam G kod napisany na 4 osie (lub tam gdzie jest potrzeba i to wystarcza, to na mniejszą liczbę osi). Jeśli potrzebował byś pomocy przy konfiguracji Macha daj znać - jeśli będę umiał, to pomogę w miarę mojej skromnej wiedzy w tym temacie. Pozdrawiam Tomasz

- 16 odpowiedzi

-

- styroploter

- cnc

-

(i 2 więcej)

Oznaczone tagami:

-

Cześć Obecnie używam programu Mach 3 (z ograniczeniem do 500 linii G-kodu). Próbowałem również wdrożyć Linux CNC (możliwość stosowania większej ilości linii G-kodu), jednak po pierwszych nieudanych próbach z konfiguracją mojej karty WiFi w Ubuntu, dalsze próby poznania tego programu będę już robił bez konfiguracji WiFi - w razie czego komputer pod pachę i spacer do kabla . Przy okazji zabawy w instalacje Ubuntu (zabawa w przepinanie dysków) miałem większą awarię harware komputera - ten większy limit linii G-kodu jednak kusi i myślę, że podejmę dalsze próby . Miałem również podjeście do Jedicut'a (zresztą jako pierwszego programu testowanego przeze mnie) jednak nie było do niego dll'a do mojego sterownika silników krokowych. Nie chciało mi się również robić jakichś przejściówek, generatorów poprawiających kulturę pracy silników itd... Niestety do tej pory nie miałem czasu aby przetestować dll'a, który przygotował dla mnie Jeremi i skonfigurować program - jakoś lepiej przypasowały mi G-kody i łatwość z jaką konfiguruje się Macha. Na dodatek odniosłem wrażenie, przy pierwszych próbach konfiguracji maszyny w Jedicut, że trudno by było osiągnąć większe prędkości pracy przy sterowaniu mikrokrokowym - aczkolwiek mogę się tutaj mylić. Pozdrawiam Tomasz

- 16 odpowiedzi

-

- styroploter

- cnc

-

(i 2 więcej)

Oznaczone tagami:

-

Witam, Przepraszam, że odpowiadam dopiero teraz ale po opublikowaniu ostatniego posta (pisaliśmy w tym samym czasie) nie zaglądałem tutaj. Rysunki profili zwykle pochodzą z programu Profili 2 - program do ściągnięcia tutaj (zakładka donwnload): http://www.profili2....eng/default.htm Pozdrawiam Tomasz

- 16 odpowiedzi

-

- styroploter

- cnc

-

(i 2 więcej)

Oznaczone tagami:

-

Z2-U moje wariacje na temat latającego skrzydła

TKC odpowiedział(a) na TKC temat w Skrzydełka, kaczki i "odrzutowce"

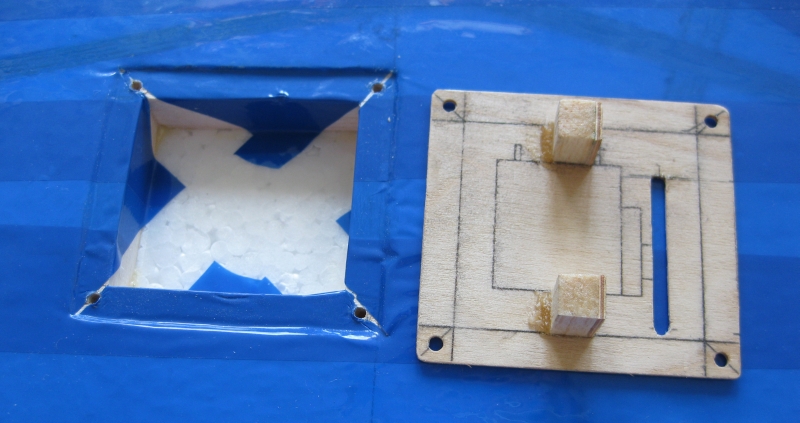

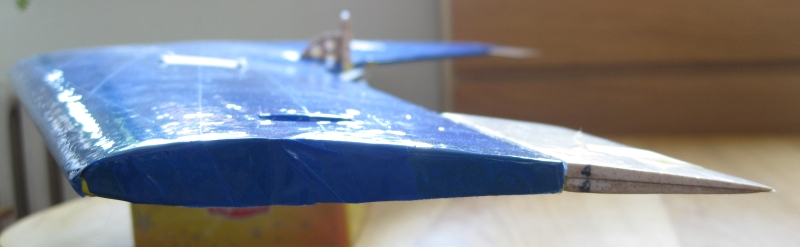

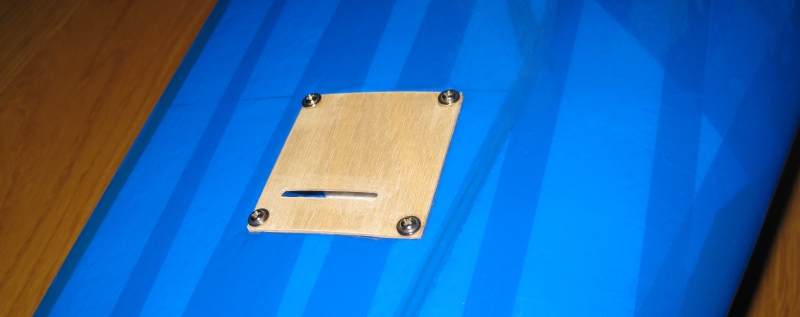

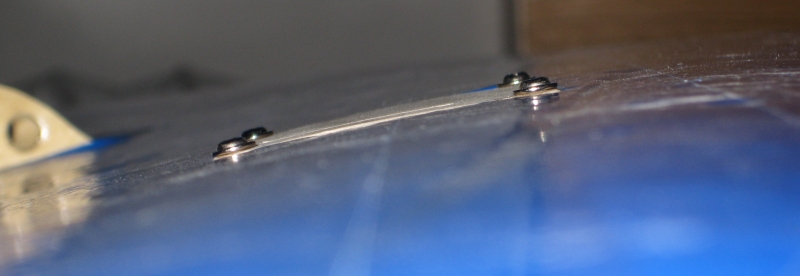

Witam w Nowym Roku Na początku, korzystając z okazji wszystkim koleżankom i kolegom składam najserdeczniejsze życzenia noworoczne, tylu lądowań co startów, wielu nowych pomysłów i ich udanych realizacji! Wracając do mojego projektu Z2-U, Prace posuwają się, powoli bo powoli ale ciągle do przodu Poniżej klika zdjęć z wykonanych prac. - Skrzydełko dostało poszycie - zostało oklejone taśmą pakową, Kolorystyka : góra - niebieski, dół - żółty (tak jak moje TZagi): - Wykonałem mocowania serw - poniżej zdjęcia luków dla serw lotek, serwa dla steru kierunku będą włożone pionowo w płat i przynajmniej częściowo obudowane. Otwarty zasobnik na serwo lotki: ... zamknięty: ... a tutaj zdjęcie jak udało mi się klapkę wpasować w powierzchnię płata (przydały by się śrubki z innym łbem, ale te są najmniejsze jakie posiadam ) - Wkleiłem finalnie stery kierunku - po 3 zawiasy szerokości 1cm na jeden element steru. Zawiasy wykonane z dyskietki i wklejane na żywicę. Muszę je jeszcze, na wszelki wypadek, zablokować przed wysunięciem (za pomocą kołków) . Lewy ster kierunku - "złożony" ... a prawy w maksmalnym rozwarciu (na tyle pozwala ruchliwość w zawiasach, zakładam jednak że wychylenia będą znacznie mniejsze) ... cdn... Pozdrawiam Tomasz -

Dzięki za słowa uznania! Jednak wracjąc do tematu: Jak już powiedziałem byłem świadkiem zdarzenia - kret był skutkiem korkociągu i upadku z wysokości kilkunastu metrów (było kilka zwitek w korku). Przyczyna korkociągu - bliżej nieznana, moim zdaniem jakiegoś znaczącego błędu w pilotarzu raczej nie było. Warunki jednak były paskudne - wiało mocno i bardzo nierówno - latając w tym samym czasie skrzydełkiem potrafiłem "spaść" w powietrzu 2m, a mój pancerny Tzagi ustawiony nosem do wiatru, bez silnika, dryfował do tyłu spychany wiatrem. Dodatkowo kierunek wiatru był niekorzystny (było dużo rotorów od drzew). Myślę, że w model w lekkim zakręcie dostał podmuchem tylno-bocznym, który spowodował utratę siły nośnej na jednym ze skrzydeł (zerowa lub ujemna prędkość skrzydła względem powietrza) i model będący już w pochyleniu zwalił się w korka. A że zabrakło wysokości to model uderzył w przemarźnięte pole (gdyby było cieplej i mięka gleba, to przypuszczam, że nie było by aż tak dużych strat). Druga hipoteza to (zresztą sygnalizował to autor wątka) problem z lotkami - może za małe wychylenia, może jakiś problem elektryczny lub mechaniczny. Nie chcę się wypowiadać odnośnie zaawansowania autora, jednak z tego co wiem to wcześniej już kilka razy latał. A jak lata, to widać na załączonym przez niego filmie - moim zdaniem lot nie wygląda na taki gdzie za sterami siedzi całkowity nowicjusz . Ponownie dzięki za Dobre Słowo . Uważam, że latam na dość przeciętnym poziomie, jednak faktem jest, że model dobieram do warunków, albo siedzę w domu . Mimo tego w zeszłym tygodniu udało mi się połamać śmigło przy starcie wspomnianym już RWDziakiem na nartach - a myślałem już, że ten model mnie nie zaskoczy Pozdrawiam Tomasz

-

Pyton, znam(znałem) ten model. Depron + taśma pakowa+ wstawki z tkaniny szklanej w newralgicznych miejscach + balsa - razem ładnie to wszystko pracowało , nawet przy największych wygibasach w powietrzu. Jednak przyziemienia z tego korka, który był końcem dla tego wcielenia modelu, nawet wzmocniony sosną model by raczej nie przeżył. Fakt jako dźwigar mogła by być sosna, ale balsa wystarczała - latają wszak modele depronowe bez dźwigara - np RWD 5 by Skazoo. Wiem, że to nie ten typ modelu ale wierz mi, z trochę mocniejszym silnikiem można nawet RWDziakiem trochę więcej poszaleć . Od czasu do czasu bawię się nim (bywa, że na ostro ) i jeszcze nie udało mi się złamać skrzydła w locie (a model jest cięższy niż przewidywał konstruktor). Pomijam tutaj mój pierwszy lot, kiedy zaczynałem się uczyć latać i wleciałem w drzewo, no cóż wtedy skrzydło nie wytrzymało . BTW. spójrz na mojego Speeda Aero - tam balsy aż nadto Pozdrawiam Tomasz

-

Szczerze? - to miałem nadzieję, że będzie dobrze, ale myślałem, że będzie gorzej . Jutro pobawię się z dłuższymi ruchami, zmienną prędkością itp... dziś zabrakło na to czasu. Gubienia kroków się nie spodziewam - nie przy przy tym obciążeniu, stosowanych prędkościach i tych silnikach. Co do obciążenia, no cóż, typowe dla styroplotetra .Bardziej zastanawiałem się nad napędem i jego bezluzowością (ręką nie było czuć luzu - a pomiar to potwierdza, czyli jest OK) A, dziękuję . nabrałem ochoty na więcej... kurde ale to wciąga... tylko skąd brać miejsce w mieszkaniu na te wszystkie "graty" Pozdrawiam Tomasz

- 16 odpowiedzi

-

- styroploter

- cnc

-

(i 2 więcej)

Oznaczone tagami:

-

Witam Ponieważ w końcu zaopatrzyłem się w czujnik zegarowy pozwoliłem sobie zrobić test pozycjonowania wózka w osi X (na Y nie starczyło czasu ). Poniżej film z przebiegiem testu, a właściwie trzech bloków testowych - myślę, że wyników nie ma co się wstydzić http://youtu.be/OgwpaI2cqOM Pozdrawiam Tomasz

- 16 odpowiedzi

-

- styroploter

- cnc

-

(i 2 więcej)

Oznaczone tagami:

-

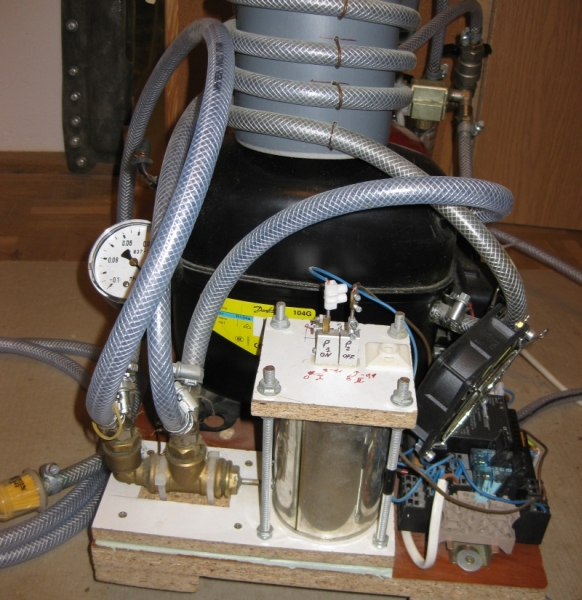

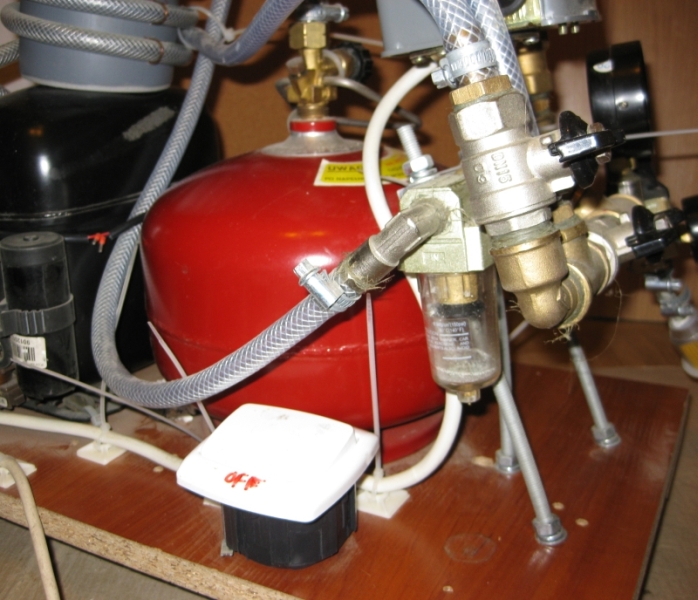

Witam Poniżej zdjęcia... Miałem przygotowany dokładny opis co/gdzie/jak i dla czego ale gdy chciałem wysłać posta zerwało mi połączenie i 1.5h pisania poszło w gwizdek. Jednak w dwóch słowach co widać na zdięciach: Strona niskiego ciśnienia - przekaźniki, zasilacz - wyłącznik "pilnujący" zadanych parametrów podciśnienia - rozdzielacz podciśnienia i podłączone do niego: - vakuometr - króciec ssący pompy - wąż do worka próżniowego (tutaj zaopatrzony w filtr paliwa - układ przygotowany do pracy jako sprężarka) - wąż prowadzący do starej butli gazowej (przez zawór - po drugiej stronie urządzenia) - wentylatory (zasilane z oddzielnego zasilacza, nie pokazanego na zdjęciach) służą do chłodzenia agregatu (agregat mocno się grzeje przy dłuższych sesjach malowania aerografem z większą dyszą) Strona wysokiego ciśnienia i zawory - wężownica podłączona do dmuchającego króćca agregatu. - Uprzedzając pytanie wężownica pojawiła się gdy uznałem, że ten agregat wyrzuca za dużo oleju do układu. - odwadniacz; - presostat ; - zawór bezpieczeństawa (6bar, wcześniej miałem 3 ale powietrze zbyt szybko mi się kończyło przy malowaniu aerografem); - manometr wysokiego ciśnienia; - reduktor ciśnienia z manometrem ciśnienia roboczego; - końcowy filtr powietrza (samochodowy filtr paliwa); - dwa zawory pozwalające na włączenie butli do układu jako zbiornika sprężonego powietrza lub akumulatora podciśnienia; - no i stara butla gazowa jako zbiornik. (nota bene butla ta nigdy nie była używana do tego do czego była przeznaczona) Pozdrawiam Tomasz

-

Wlot pompy zawsze zasysa powietrze, raz jest to powietrze z układu gdzie chcesz uzyskać podciśnienie (sprężarka pracuje jako pompa próżniowa), a drugim razem gdy agregat pracuje jako sprężarka, powietrze jest zasysane, przez układ regulacji podciśnienia, bezpośrednio z atmosfery. Pracując w tym trybie układ regulacji podciśnienia mówi, że ciśnienie na wejściu jest ciągle za wysokie i pompa ma pracować non stop (a sterowanie przejmuje układ regulujący nadciśnienie). Gdy agregat pracuje jako kopmresor zwykle na wlot powietrza zakładam jakiś najtańszy filtr paliwa aby mi nie zassało jakichś śmieci. Poprostu dmucha powietrzem zasysanym z układu vaku (zwykle ustawiam reduktor ciśnienia na "0"). Poszukam czy mam jakieś w aparacie, jeśli nie to zobaczę czy uda mi się je zrobić wieczorem... Pozdrawiam Tomasz

-

Jeżeli mówisz o moim pomyśle to Ad 1. Ustawieniem skoku wyłaczników P1 i P2. (regulacja za pomocą nakrętki zaznaczonej niebieskim kółkiem na pierwszym zdjęcu we wskazanym temacie - drugi wyłącznik analogicznie) Ad 2 Zbudować - jedna puszka z niewielkim otworem, kawałek rurki wlutowany w otwór, uchwyty, elementy przedstawione w w/w wątku.... Ad 3 Można, ja mam tak zrobione - praca albo pompa albo kompresor (wykorzystuję ten sam zbiornik na sprężone powietrze/próżnię) - wszystko przełączane dwoma zaworami. Ad 4. A jakiej potrzebujesz? - Dla mnie jest wystarczająca (dokładne ustawienie to kwestia, ile czasu chce się poświęcić na ustawienie progów zadziałania jak dokładny masz vakuometr itd.- sterownik w moim wykonaniu nie jest układem na mikrokontrolerze, gdzie wpiszesz ciśnienie góra tyle, dół tyle i poszło). Zachęcam do samodzielnego pogłębienia tematu, ale gdybyś miał jakieś pytania to pytaj! Pozdrawiam Tomasz

-

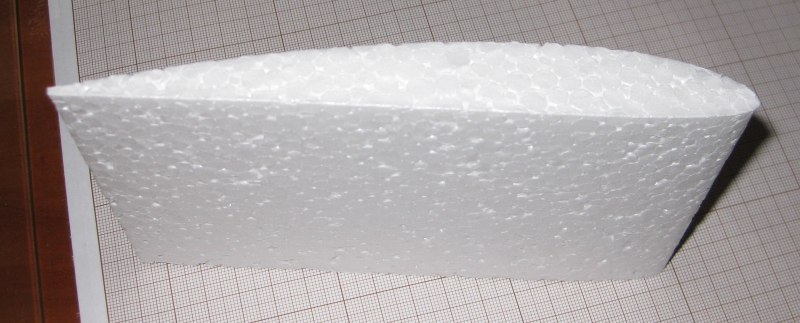

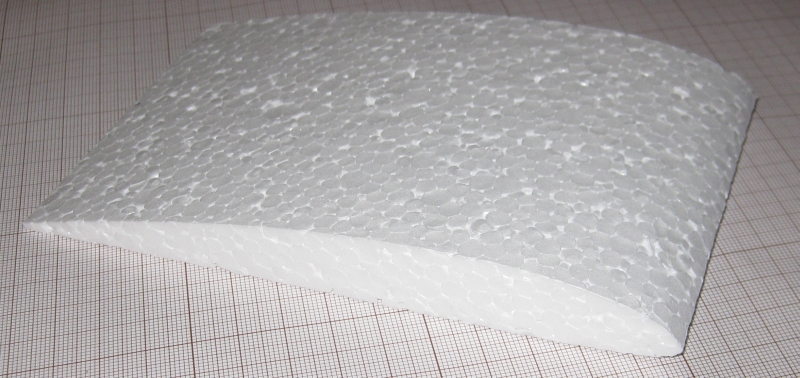

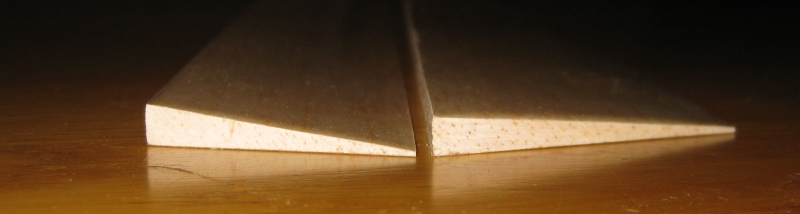

Witam Poniżej filmik pokazujący pracę plotera - posuw roboczy 140mm/min prąd 0,5A, przeloty 900mm/min Ploter na filmie tnie profil CLARK Y 160mm (modyfikowany - spływ 2mm) http-~~-//www.youtube.com/watch?v=F8SAo2X-6VE Co wyszło: Muszę jeszcze popracować nad ścieżką wyjścia i wejścia na natarciu - robi się mały dziubek mimo stycznego (do profilu) wyprowadzania i wprowadzania drutu. Do bardzo precyzyjnych cięć potrzebne są testy wytapiania styropianu dla każdej prędkości cięcia (profile zbieżne) i uwzględnienie tego przy wycinaniu. Najlepsza była by tabela wytapiania jednak przygotowanie jest dość pracochłonne (a ja zwykle nie mam go za wiele) a na dodatek dla każdej partii styropianu należało by ją przygotowywać na nowo. W chwili obecnej sterownik pracuje w trybie mikrokrokowym co daje teoretyczną rozdzielczość: 1600 kroków na obrót, śruba M6/1 => 1/1600 (0.000625)mm/krok. - myślę że rozdzielczość jest wstarczająca. - Należy pamiętać, że mówimy o cięciu w piankach, które zwykle mają jakieś wtrącenia, są niejednorodne i przy dalszej obróbce bardzo łatwo się odkształcają. Na dodatek pokrywamy je czy tkaniną, czy balsą, czy papierem na wikol -myślę, że tutaj należy szukać większych błędów! Duże znaczenie będzie miało również jak ułożymy materiał względem układu współrzędnych. Sterowanie mikrokrokowe stosuję przede wszystkim ze względu na dużo większą kulturę pracy silników. To tyle w kwestii powtażalności i dokładności. Pierwsze, wycięte profile, wykorzystuję w projekcie skrzydełka Z2-U, Parametry cięcia dla tego płata nie były jeszcze dobrane optymalnie (za duży posuw) i wyszło lekkie cieniowanie, którego z resztą wogóle nie widać pod taśmą pakową. Jeżeli zaś chodzi o elektronikę, to stosując wspomniany sterownik należy tylko poprawnie popodłączać przewody do silników, przewód zasilania , spiąć sterownik z komputerem za pomocą dołączonego przewodu. Dodatkowwo odpowiednio skonfigurować sterownik dipami i program sterujący w komputerze - dla tego zdecydowałem się na ten sterownik a nie rzeźbiłem coś samemu. Warto dodać, iż płytkę sterownika na początku porządnie oczyściłem z drobnych kuleczek cyny i przemyłem ją alkoholem izopropylowym (denatural) - cała była wymazana w topniku. Pozbywając się zanieczyszczeń z cyny zapobiegłem przypadkowym zwarciom podczas uruchamiania i dalszej pracy. Pozdrawiam Tomasz

- 16 odpowiedzi

-

- styroploter

- cnc

-

(i 2 więcej)

Oznaczone tagami:

-

Cześć Zobacz ten temat. Pozdrawiam Tomasz

-

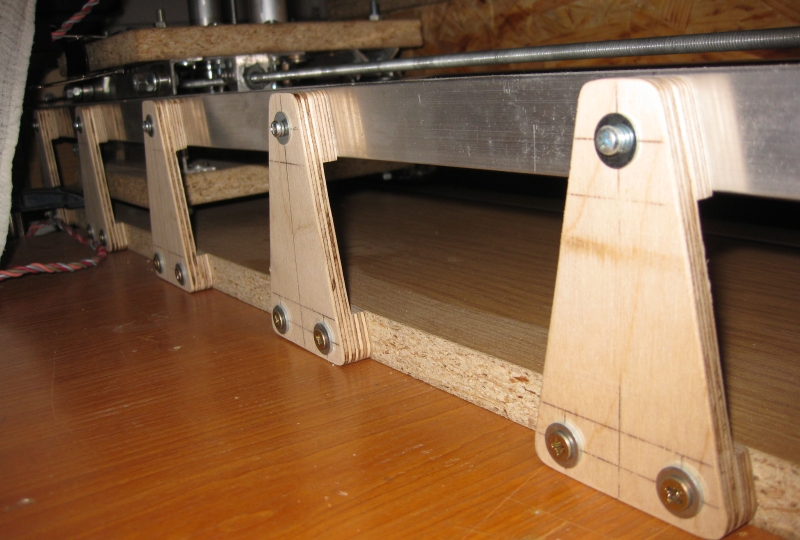

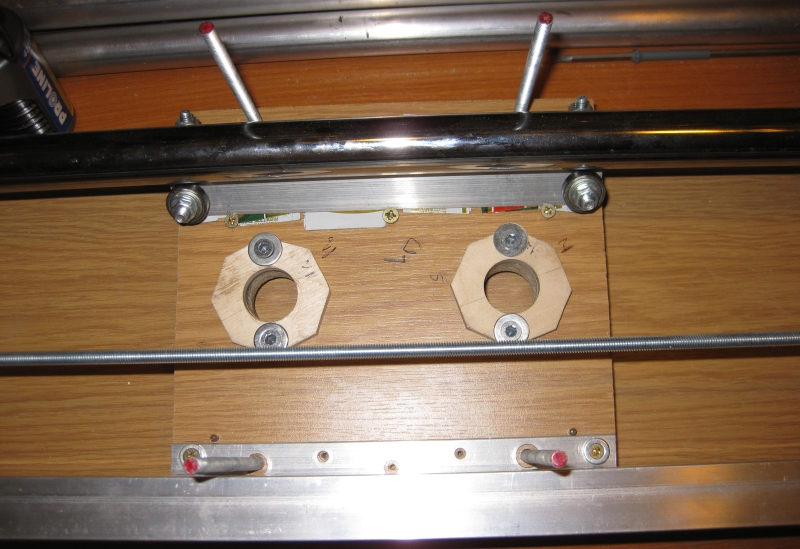

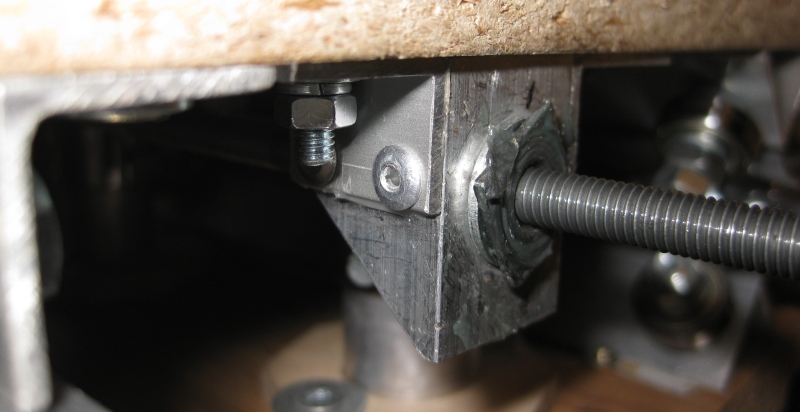

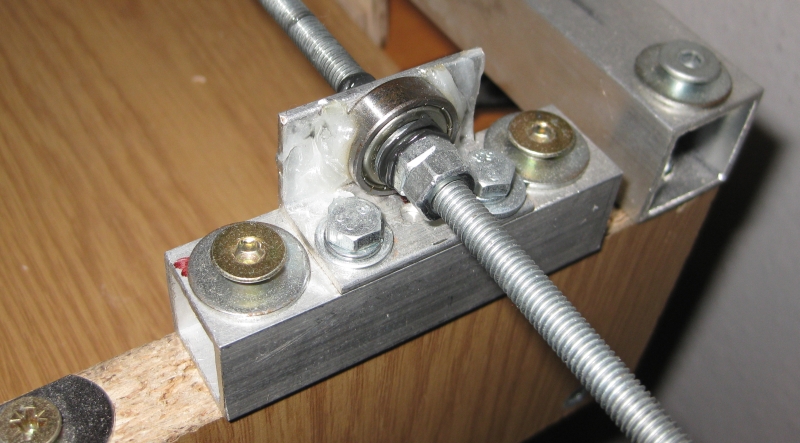

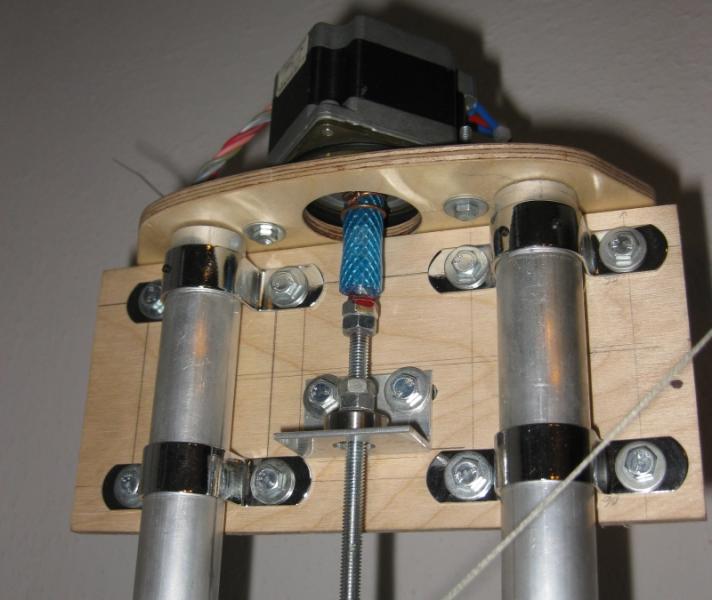

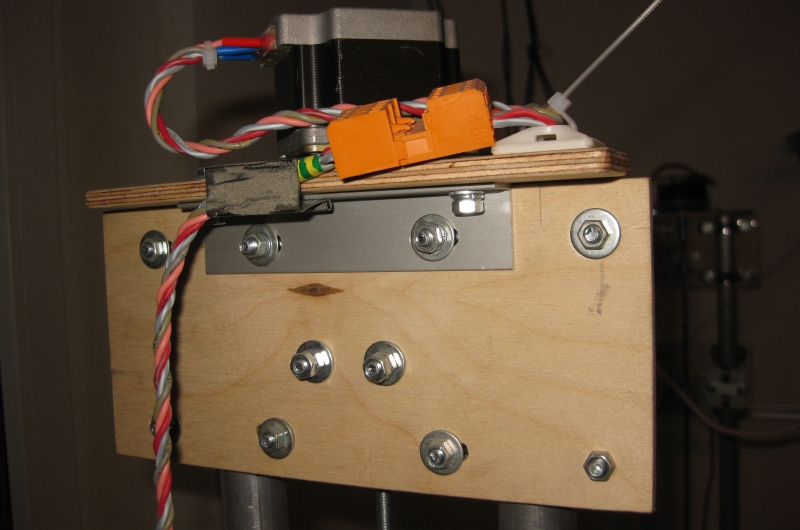

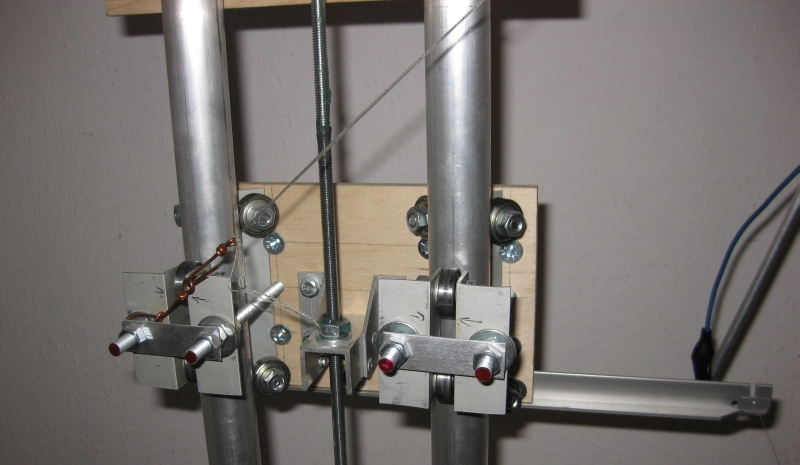

Witam Postanowiłem zaprezentować Wam moje rozwiązanie styroplotera CNC. Pole robocze plotera : " głębokość" = 70cm szerokość = 80cm (zależy od długości łuku z rozpiętym drutem - w chwili obecnej długość drutu to trochę pondad 130cm) wysokość = 40cm (z małym haczykiem) Śruby napędowe - wstępnie napięte pręty gwintowane M6x1. Silniki krokowe 200 kroków na obrót, 1.76V 2A sześcio-przewodowe (sterowanie 4 przewodowe). Drut do cięcia to NiCr80:20 0.2mm 34.37 Ohm/m Drut zasilany klasycznego układu - ściemniacz + transfomator obniżający napięcie (Ja zastosowałem przerobione trafo toroidalne 230x12V 16A - przeróbka polegała na przełączeniu fabrycznie spiętych równolegle sekcji w szereg co dało 24V i dowinięcie sekcji na 24V czyli finalnie max napięcie pracy to 48V) Cięcie styropianu "100" - przy prądzie ~0,5 A i prędkości posuwu 140 -170mm/min. Maksymalna stosowana przeze mnie prędkość (przeloty) to w chwili obecnej przy mikrokroku 550 - 600 mm/min. Sterownik silników krokowych to wspominny już przeze mnie na formu chiński sterownik oparty o 4 układy TB6560ahq (wersja płytki 6B6560-4v3). Założeniem było aby ploter miał drut tnący napięty między kolumnami -stąd dość mocna konstrukcja, niestety przy zastosowanym rozwiązaniu (materiał bieżni, jego grubość, przekroje) oraz mimo kilku zabiegów z mojej strony, które zostały wprowadzone już w trakcie projektu porzuciłem ten pomysł na rzecz łuku ( w grę weszło również szybsze uruchomienia systemu i prostota rozwiązania). Ploter jest maszyną 4 osiową - XYAB osie odpowiednio: X- głębokość lewa strona; Y- wysokość lewa strona , A- głębokość prawa strona B- wysokość prawa strona Poniżej jak wygląda prawa strona urządzenia (lewa jest zbudowana identycznie. W osi pionowej zostały zastosowane surowe (nie anodowane) rury aluminiowe fi=25mm (grubość ścianki 2mm) W osi poziomej surowy profil kwadratowy 25mm (ścianka 2mm) oraz rura stalowa fi=25 (grubość ścianki 1mm) stosowana w meblarstwie. - Profil kwadratowy został dodatkowo podparty co 150mm pięcioma podporami: -natomiast po stronie rury dołożyłem na plycie podstawy osi dodatkową bieżnię z oksydowanego kątownika, oraz po dwa łożyska - na początku i na końcu wózków (prawy dolny róg poniższego zdjęcia).: W ten sposób zminimalizowałem skręcanie osi od napiętego między kolumnami drutu (jak już powiedziałem pomysł chwilowo zarzuciłem a system został ). Wózki osi poziomych i łożyskowanie tak jak na zjęciach powyżej, a poniżej jeszcze klika ujęć z bliska: - Płyta górna wózka (jeszcze bez nakrętek napędowych): -Płyta dolna wózka: Niestety laminowana płyta wiórowa okazała się dość twarda i podczas wiercenia otworów na kolumny wiertło mi delikatnie uciekło od zadanej osi - potrzebne były dodatkowe elementy pozwalające na odpowiednie ustawienie i zablokowanie rur osi pionowych. Są to sześciokątne elementy sklejkowe oraz przerobione uchwyty meblowe. Dodatkowo okazało się, iż przygotowanie i zamontowanie łożysk (profil alu + łożyska kulkowe) jest również niebanalną sprawą - stąd pojawiły się podkładki z blachy pod łożyskami - w ten sposób wyregulowałem odpowiednio wózki . Łoża dla łożysk do napędu osi zostały wykonane z poksipolu (chodziło tylko o ustabilzowanie położenia łożysk, napięta śruba i tak trzyma je ładnie na miejscu, ale tak jest lepiej). Przy przygotowaniu uchwytu łożyska, łożysko zostało przesmarowane z zewnątrz wazeliną a płyta (podstawa) odtłuszczona, poksipol złapał podstawę umożliwiając dość łatwe wypchnięcie łożyska. - Poniżej zdjęcie nakrętki śruby napędowej. Druga identyczna nakrętka znajduje się po przeciwnej stronie wózka osi poziomej. Rozsunięcie nakrętek pozwala na skasowanie luzu. W osiach pionowych kasowaniem luzu zajmuje się grawitacja. Nakrętka napędowa to pozbawiona pazurków nakrętka pazurkowa M6, która została nagwintowana po zewnętrznej stronie gwintem M10 i przykręcona nakętką do uwchwtu - Takie gwintowanie nie jest może zbyt poprawne i najbardziej wytrzymałe (mało materiału na gwint M10) ale tutaj się sprawdziło. - Montaż silników, prowadnic, śrub oraz sprzęgła przedstawiają poniższe zjdęcia: Oś pozioma: Jak widać ze sprzęgłem poszedłem na łatwiznę. Choć rozwiązanie teoretycznie banalne to jednakże aby zestawić połączenie bez bić wcale nie było łatwo. Wał silnika ma 6,xxx (nie pamiętam dokładnie) mm, wężyk wewnątrz ma średnicę 6mm, -gwint pręta M6 poniżej 6mm czyli nie jest kolorowo, a na dodatek miejsca mało. Finalnie z pomocą przyszły mi pozbawione zębów nakrętki pazurkowe wkęcone i wklejone na pręt M6. Oś pionowa (osadzenie dolnego łożyska zostało już pokazane prz okazji opisu wózków): Z jednej (Zwróćcie uwagę na cztery "robaczki" zainstalowane w górnych obejmach -blokują one przesuwanie się (w trakcie normalnej pracy) zakończenia kolumny po prowadnicach.) i drugiej strony Tutaj zbliżenie na sprzęgło i wspaniałą nakrętkę pazurkową. Na powyższych zdjęciach widać również iż w sprzęgle nie ma obejmy zaciskającej wężyk na śrubie... - i tak już niech zostanie... sprzęgło w tej postaci uratowało mnie już ze 2 razy. Przy zbyt dużych oporach (blokada wózka) zamiast wyrywać oś Y poprostu są pokonywnae siły tarcia między wężykiem i nakrętką pazurkową. W trakcie normalnej pracy wszystko chodzi cacy. Ostatnim elementem mechaniki jest wózek osi Y -zdjęcia mówią więcej niż tysiąc słów : Na razie nie posiadam nadającego się do publikacji filmu z pracy plotera, ale gdyby było zainteresowanie to mogę coś nagrać i wrzucić. Pozdrawiam Tomasz

- 16 odpowiedzi

-

- styroploter

- cnc

-

(i 2 więcej)

Oznaczone tagami:

-

Hamulce w latającym skrzydle

TKC odpowiedział(a) na Irek M temat w Skrzydełka, kaczki i "odrzutowce"

Irku zobacz to rozwiązanie - co prawda jeszcze nie lata ale może Cię zainteresuje. Masy za dużo nie dodaje, a przy stosowaniu tylko jako hamulec potrzebny jest tylko jeden kanał i przewód Y. Pozdrawiam Tomasz Edit: Dopiero później zauważyłem, że odgrzewamy stary temat.. -

Nie bardzo łapię czy to krytyka , ale tylko ja wspomniałem o zimnym lucie - jeśli to krytyka to czy obejrzałeś filmik, do którego się odniosłem do końca? - dokładnie 1:48? Prezentujący wkłada do stygnącejw złaczu cyny zimny pocynowany przewód - moim zdaniem to nie jest dobra metoda na poprawne, lutowane połączenie elektryczne. Ja też lutuję transformatorówką (co prawda 100W - bo taką kupiłem do mojego zestawu "grzałek"), zwykłą cyną z Pb z dodatkiem kalafoni, oraz dodatkowo z kalafonią w bryłce - nic nie czaruje i nie zaklinam , cynuję ("pobielam" jak to niektórzy mówią) oba elementy, które mają być połączone, a potem je lutuję - ale lutowie ma się rozpuścić zarówno na przewodzie jak i złączu. Nie powinno też się ruszyć stygnącego elementu (jak już napisał Leszek) . Wszystko jak napisałeś jest kwestią praktyki, ale trzeba też mieć choć trochę wiedzy jak to zrobić, bo potem słyszymy - silnik w modelu przerywa , model spadł itd. itp. Też tak kilka razy lutowałem , jak nie miałem pod ręką mocniejszej lutownicy a miedzi było dużo. Pozdrawiam Tomasz

-

Jak dla mnie ten film przedstawia jak się nie powinno lutować - na filmie zimny przewód jest wkładany do roztopionej, stygnącej cyny i jest tak zostawiany - to jest prosty przepis na zimne luty. Należało by przedstawiony proces lutowania zmodyfikować - dogrzać złącze z włożonym przewodem tak aby cyna zwilżyła porządnie przewód.

-

To, że ktoś nie bierze udziału w zawodach (członkowstwa, licencje itd... itp... => zwykle kasa!) nie oznacza że swojego hobby nie traktuje poważnie. Można robić coś tylko dla siebie i traktować to bardzo poważnie.

-

Witam Ja też przesiadłem się na XT60 i uważam, że są niezłe, choć w jednym pękła mi obudowa podczas próby rozłączenia złącza (było zimno a złacze mocno trzymało). Pozdrawiam Tomasz.

-

Dać się da, bo jeśli nie to po co producent załącza krzyżak odwróconego montażu? Potrzeba tylko, dokładnie tak jak piszesz, zabezpieczyć wirnik przed wyciągnięciem go z silnika za pomocą odpwiedniej tulejki z robaczkiem. A jeśli koniecznie chcesz to nacięcie na Segera można w stosunkowo łatwy sposób wyszlifować cienką tarczą korundową zamocowaną w Dremelu. Wał montujesz w uchwycie wiertarskim (i delikatnie kręcisz nim podczas szlifowania) - całkiem fajnie to wychodzi. Pozdrawiam Tomasz

-

Z2-U moje wariacje na temat latającego skrzydła

TKC odpowiedział(a) na TKC temat w Skrzydełka, kaczki i "odrzutowce"

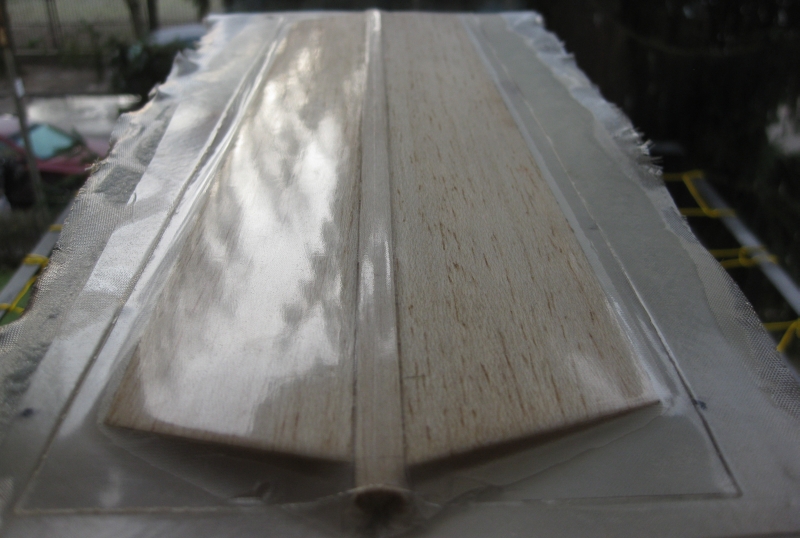

... jestem o dwa następne małe kroczki do przodu. - Przygotowałem lotki: Obie lotki z surowej, oszlifowanej balsy 6mm ważyły 12g. Po za laminowaniu obustronnie tkaniną 50g/m2 ich waga ich wzrosła do 17g. Sztywność, jak było do przewidzenia, jest znacznie większa niż surowych lotek. Proces laminowania podobny do wyżej opisanego, jednakże tym razem zastosowałem obustronnie grubą folię PCV oraz dałem (ze względu na grubość balsy) dwie warstwy depronu 6mm jako elastyczną przekładkę w kanapce. Zdjęcie jeszcze nie obrobionych lotkek, tuż po wyjęciu z kanapki: oraz w przekroju już po odcięciu naddatków i oszlifowaniu (jeszcze nie przygotowane do montażu) - Udało mi się w końcu siąść i na spokojnie wyciąć otwory pod serwa steru kierunku (będzie tutaj jeszcze trochę zabawy). ...cdn Pozdrawiam Tomasz -

Mikrus RC - plecakowy elektroszybowiec na każdą okazję.

TKC odpowiedział(a) na Mirek z Lublina temat w Od czego zacząć??

Witam Nie twierdzę że się coś się musi stać. Zauważyłem pewne odstępstwo od kanonu projektowania i zwróciłem na to uwagę - wielu młodych stażem modelarzy ogląda takie projekty (a Twój wątek ma już blisko 2000 odsłon-gratuluję ) i naśladuje rozwiązania - do póki robią to rozumiejąc dla czego zastosowano takie a nie inne rozwiązanie to jest OK. Zwróć jednak uwagę na pióra wchodzące w kadłub - z praktyki wiem że takie elementy z balsy (jak mają ułożone słoje jak na zdjęciu), lubią sie urwać w najmniej spodziewanym momencie. Myślę, że to wzmocnienie ładnie by usztywniło statecznik jednak problemu piór by nie rozwiązało... Jeśli jednak miałbym już coś wmacniać to dałbym twardszą listewkę balsową na natarciu (coś 6x3mm), może sosnę 5x3 (albo listewkę balsową jak na natarciu) w miejscu mocowania zawiasów i dodatkowo przdłużyłbym kątkowniki u podstawy statecznika na całą jego długość - nie rozwiązuje to jednak problemu piór. Jednak najprościej dla następnej edycji, przekręcić formatkę tak żeby słoje w balsie były by równolegle do natarcia i wszyskie potencjalne problemy dla statecznika by znikły. Pozdrawiam Tomasz -

Mikrus RC - plecakowy elektroszybowiec na każdą okazję.

TKC odpowiedział(a) na Mirek z Lublina temat w Od czego zacząć??

tak ułożone słoje w stateczniku pionowym to proszenie się o jego połamanie... ale to moje zdanie -

Cześć Mógłbyś podać dokładnie jakiego typu diody LED zastosowałeś (ewentualnie sklep w którym je kupiłeś)? Pozdrawiam Tomasz