-

Postów

2 943 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

20

Odpowiedzi opublikowane przez samolocik

-

-

Dziękuję Rafał, zmiany w kadłubie pewnie spowodowane przeniesieniem serw choć więcej rzeczy można załatwić tym skróceniem i wydłużeniem jak domiemywam.

-

Cześć,

jaka jest różnica pomiędzy Fireblade a Fireblade 2, który pojawił się na stronie http://gcm-model.com/ ?

-

Do lutowania może i nie pomaga ale do bielenia przewodów cyną tak. Wystarczy porównać różnicę pomiędzy cynowaniem bez polopiryny i z polopiryną. Oczywiście są lepsze środki. Ten z polopiryną jest jeszcze z czasów komuny, gdzie było ciężko o cokolwiek.

-

Polopirynka jako kwas pozwala na dużo łatwiejsze pokrycie cyną miedzianych drucików. Nie znam procesu od strony chemicznej ale tak to działa w praktyce.

Warto spróbować.

Boguś, zgadzam się z Tobą i poprawię swój wpis w tym temacie. Grot mojej lutownicy już dawno stracił jakąkolwiek warstwę ochronną, więc jemu żadna metoda czyszczenia nie zaszkodzi.

Natomiast do transformatorowej używam drutu miedzianego więc i jemu nic się nie dzieje.

-

Do pobielenia cyną użyjemy następujących akcesoriów:

- lutownica zwykła 40-60W (lub inna) lub transformatorowa,

- cyna,

- kalafonia,

- tabletka aspiryny lub polopiryny lub jakiś zamiennik ;-)

- deseczka aby nie przypalić stołu lub skrzydła...

Zasada jest taka, że najpierw rozgrzewamy lutownicę a dopiero potem pobielamy cyną/lutujemy elementy.

Dlaczego? Dlatego aby jak najkrócej nagrzewać lutowane elementy co zapobiegnie: stopieniu izolacji na lutowanych drutach, skurczeniu się termokurczliwej koszulki nałożonej na drut aby ją później obkurczyć na miejscu łączenia drutów, roztopieniu lub przegrzaniu podzespołów elektronicznych, do których lutujemy przewody.

Jedna uwaga przed dalszymi czynnościami. Opisuję lutowanie złączki do serw lotek i wcześniej włożyłem przewody serw do kanału w rdzeniu skrzydła tak aby ich obcięte końcówki wystawały w miejscu mocowania złączki.

Jeżeli przylutujemy złączkę do przewodów serwa to nie będzie możliwości wciągnięcia przewodu do skrzydła.

No to pobielamy cyną miedziane końcówki przewodów:

- skręcamy razem miedziane druciki aby się nie rozchodziły na boki przy pokrywaniu ich cyną,

- upewniamy się, że grot lutownicy jest czysty jeżeli nie to czyścimy go zgodnie z instrukcją obsługi lutownicy tak aby nie uszkodzić warstwy ochronnej grotu jeżeli takowa się na nim znajduje,,

- rozgrzewamy lutownicę,

- przytykamy grot lutownicy do cynowego drutu nabierając mniej niż kropelkę cyny,

(tutaj uwaga, nie wdychamy oparów rozpuszczanej polopiryny - są szkodliwe dla zdrowia)

- przykładamy końcówkę drutu na tabletkę polopiryny i z góry lekko przykładamy rozgrzany grot aż zacznie się rozpuszczać polopiryna a cyna zacznie przesączać miedziane druciki końcówki przewodu,

- to samo powtarzamy dla każdej końcówki otrzymując w efekcie przygotowane druty do dalszych prac.

Jako złączek do łączenia przewodów serw lotek biegnących z uszu do centropłatu użyję sprzedawanych przez Arthobby złączy Micro 4B

Przed przylutowaniem przewodów do złączek pobielam ich końcówki wyżej opisaną metodą.

Następnie na przewody nakładam koszulki termokurczliwe a potem lutuję do złączek.

Jak zauważycie na zdjęciu złączka jest przytrzymywana przez kombinerki których rączki są spięte wielokrotnie gumką recepturką czego na zdjęciu nie widać. Gumka zastępuje rękę ściskającą kombinerki i w miarę dobrze się sprawdza w tej roli. Jeżeli Macie inny-pewniejszy przyrząd do przytrzymania złączki na czas lutowania to zastosujcie go.

Następnie nasuwamy koszulki na miejsca lutowania przewodów i obkurczamy je np. nad płomieniem gazowej zapalniczki.

A tak wygląda lutowana złączka z przewodami w skrzydle.

Jak to w życiu bywa zapomniałem odpowiednio wcześniej wyciąć w rdzeniu skrzydła miejsca, w których będą wklejone na żywicę złączki.

Dlatego wykonuję je teraz najpierw wyznaczając ołówkiem obrys wycinanego kształtu a potem delikatnie nacinając rdzeń nożykiem a potem wydłubując go zakrzywionym spinaczem biurowym. Ważne aby dolna część wykonanego otworu była dokładnie doczyszczona aż do forniru co zapewni lepsze mocowanie wklejonej złączki.

Żeby się nie nudziło przejdziemy do wykonania zawiasów lotek i klap. Producent wlaminował zawiasy w strukturę skrzydła na etapie jego produkcji. Nie zaoszczędzi nam to czasu na wykonanie zawiasów ale z pewnością połączenie będzie trwalsze i mniej podatne na rozciąganie niż zawiasy wykonane za pomocą taśmy klejącej-chirurgicznej firmy 3M, które przez wiele lat były zalecane do modeli ArtHobby przez producenta.

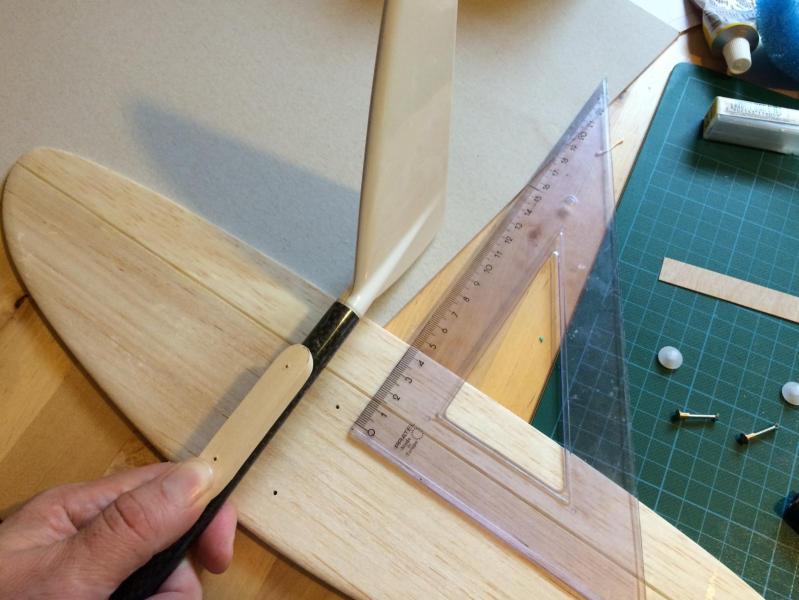

Producent zaznaczył kontury lotek i klap na elementach skrzydła, ale tylko na ich jednej powierzchni.

Pierwszym etapem wykonania lotek lub klap jest przeniesieni punktu nacięcia skrzydła na jego drugą powierzchnię aby wiedzieć, do którego punktu mamy ciąć skrzydło celem wykonania powierzchni sterowej (lotka/klapa).

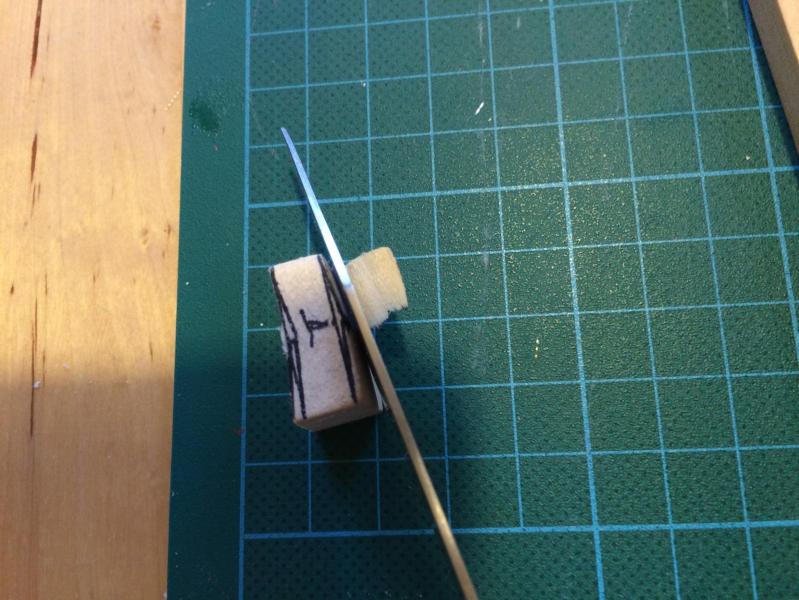

Najprostszą metodą jest wbicie na wylot szpilki lub igły. Staramy się to zrobić jak najdokładniej nie przechylając szpilki na boki..

Jak już mamy punkty z obu stron skrzydła to wykonujemy nacięcia lotek piłą o jak najdrobniejszych ząbkach.

Nacięcia wykonujemy dla wszystkich lotek i klap, czyli 8 nacięć.

Po wykonaniu nacięć przykładamy metalową linijkę do górnej powierzchni skrzydla jednej z klap i przyklejamy ją taśmą malarską. Na zdjęciu widać tylko lewą stronę linijki ale analogicznie przyklejamy drugą stronę.

Teraz zaokrąglonym i ostrym nożykiem nacinamy górną powierzchnię skrzydła w miejscu położenia klapy (górną ponieważ zawias klapy znajduje się pod fornirem dolnej powierzchni skrzydła ze względu na fakt, iż klapy wychylają się w dół).

Nacinamy najpierw delikatnie starając się przeciąć twardą warstwę lakieru i forniru przy zachowaniu linii prostej cięcia a w następnych przejściach już coraz głębiej aż po kilku wyczujemy że nożyk zaczyna się ślizgać po kewlarowym zawiasie.

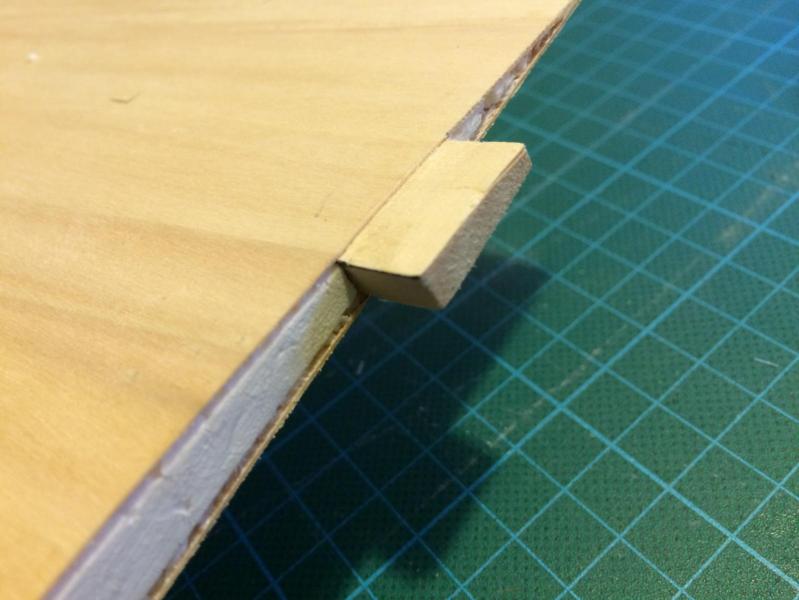

Poniżej wykonane głębokie nacięcie górnej powierzchni skrzydła aż do zawiasu klapy wlaminowanego pod fornir dolnej powierzchni.

Teraz przyklejamy linijkę analogicznie ale do dolnej powierzchni skrzydła w miejscu gdzie będziemy nacinać fornir znajdujący się nad zawiasem.

Tym razem nacinamy delikatnie aby przebić się przez lakier i fornir ale nie przeciąć zawiasu.

Po wykonaniu cięcia do momentu kiedy nożyk zaczyna się ślizgać po zawiasie odklejamy linijkę i trójkątnym iglakiem wykonujemy rowek do głębokości zawiasu.

Pozwoli to na odchylenie się klapy.

Teraz staramy się delikatnie odchylić klapę do siebie patrząc, czy odchylenie klapy nie jest blokowane przez nie dociętą boczną część klapy lub nie do końca wykonane głębokie nacięcie itp. o ważne aby przez drobiazg nie uszkodzić klapy.

Odchylana klapa patrząc z góry.

Takie same czynności powtarzamy dla drugiej klapy.

Relacja będzie kontynuowana w wolnym czasie do stanu modelu z działu giełda.

-

1

1

-

-

Przeczuwaliśmy to, dlatego na zawody nie zgłosiła się pełna obsada

Gratulacje dla Kolegów, którzy pomimo niepewności przyjechali i dobrze sie bawili na przekór pogodzie. Za rok będzie lepiej

-

Drobna promocja z 300 na 200 EUR. Ładowarka 2x200W AC/DC https://www.lindinger.at/en/supplies-und-misc/clearance/corally-eclips-2400-duo-charger-ac-dc-400w-lcd-screen-2x-1-6-li-xx-1-15-ni-xx?sc_src=email_2043600&sc_lid=124024148&sc_uid=ohlElO1vha&sc_llid=13418&sc_eh=11de3b3f9e6227491

-

Na razie nie mam dostępu do swoich gratów, więc zrobiłem nieudolny rysunek połączeń - widok z gory skrzydła. Czyli od pierwszego serwa 3 kabelki do złącza 4 pinowego zakupionego w ArtHobby (3 pinowych nie mieli na stanie, więc usunę 1 pin) potem od drugiej części złącza okrążę wnękę na serwo i zakryję deseczkami balsowymi jak na jednym z wcześniejszych zdjęć. Trzeba będzie połączyć te dwa z trzech kabelków od serwa lotki z 2 kabelkami plusowym i minusowym serwa klapy oraz dolutować kabelki sygnałowe do 4 żyłowego kabla biegnącego od wnęki poprzez otwór w centropłacie na zewnątrz skrzydła a tam prawdopodobnie jak pisaliście złącze MPX. Nie przepadam za lutowaniem kabelków serw ale chyba nikt za mnie tego nie zrobi...

-

Dźwigar chyba rzeczywiście cały bo "wyszedł" z miejsca klejenia połówek centropłata. Na pewno da się naprawić tylko pomalutku jak pisze Witek :-) I śruby plastikowe to wtedy większe szanse na przeżycie płata bez złamania - ścina śruby przy uderzeniu w skrzydło w osi wkręconych śrub (wiem bo miałem taką kraksę). No chyba, że uderzenie poszło inaczej.

-

Dziwne komentarze... mam nadzieję, że kobieta z tego wyjdzie z minimalną stratą na zdrowiu a osoba nierozważnie jeżdżąca w miejscu publicznym, która straciła kontrolę nad pojazdem zainteresuje się losem poszkodowanej przez siebie kobiety i pomoże jej dojść do zdrowia.

-

Po przymiarkach okazało się, że trzeba było obciąć tył belki ogonowej o ok. 8-9mm aby ster wysokości statecznika poziomego mógł się wychylać zgodnie z instrukcją producenta w dół na głębokość 10mm. Oczywiście o tą samą wartość trzeba było pogłębić wycięcie mocowania statecznika poziomego.

Teraz przeskoczymy do wykonania otworów na śruby mocujące skrzydło. Na początek wkręcamy po parę obrotów śruby mocujące aby zorientować się pod jakim kątem są wklejone gniazda śrub aby później pod tym samym kątem nawiercić otwory w skrzydle. Tak przy okazji, to nie wiem, dlaczego producent dostarczył jedną stalową a drugą plastikową. Może nie miał plastikowej na stanie a może stwierdził, że przy kraksie zawsze urywa się tylna śruba.

Generalnie wykonanie tych otworów zawsze przyprawia mnie o palpitacje serca choć generalne lepiej lub gorzej udaje się je wykonać. Jeżeli nigdy nie wierciliście wiertarkę bez statywu to dobrze jest potrenować wiercenie na jakimś kawałku drewna aby potrenować wiercenie w pionie i pod kątem. Oczywiści można do wiercenia użyć wiertarki zamocowanej w statywie jeżeli ktoś posiada.

No to lecimy. Przed wierceniem odczytujemy z instrukcji w jakiej odległości od krawędzi natarcia a potem między sobą mają się znajdować otwory na śruby a potem ostrym narzędziem je zaznaczamy na skrzydle aby wiertło nie poślizgnęło się w czasie rozpoczynania wiercenia.

Teraz wykonujemy wiercenie najpierw wiertłem o mniejszej średnicy np. 1,5 lub 2mm, potem 3mm i 4 mm a jeżeli mamy 4,2mm to jeszcze lepiej bo łatwiej będą wchodziły śruby mocujące skrzydło, które mają 4mm średnicy.

Otwory mamy wykonane.

Teraz obrabiamy krawędzie otworów wiertłem o sporo większej średnicy, delikatnie aby nie poszarpać i nie rozwiercić za dużo. Chodzi tylko o delikatne wyrównanie ostrych brzegów wywierconych otworów.

Teraz kładziemy skrzydło na kadłubie i wkręcamy śruby aby się przekonać, czy otwory są wykonane prawidłowo. Ja jak się okazało nawierciłem przedni otwór pod złym kątem nachylenia. Metody poprawy tej sytuacji są różne i zależą od tego jak dużą zrobiliśmy odchyłkę. U mnie wystarczyło podpiłować otwór okrągłym iglakiem. W przypadku większych błędów po podpiłowaniu lub ponownym nawierceniu pod dobrym kątem może zajść konieczność wklejenia w skrzydło drewnianego patyczka.

Tutaj już po skorygowaniu kąta nachylenia otworu przedniej śruby. Śrubę tylną udało się nawiercić idealnie.

Teraz przejdziemy sobie do wykonania wnęk na serwa. Producent, fm. ArtHobby wyręczyła nas z czynności wyznaczenia wnęk na płatach poprzez narysowanie ich. Na wszelki wypadek przyłożyłem do modelu serwa HS65HB które zamierzam zamontować. Jak widać serwa mieszczą się na styk. Ponieważ instrukcja montażu mówi o wklejeniu listewek wzmacniających we wnękach to poszerzyłem je o ich grubość - 5mm rysując nowe kontury. Następnie w rogach nawierciłem otwory aby podczas wycinania wnęk nożyk zatrzymywał się na otworach co ułatwia kontrolowane cięcie, jednocześnie otwory stanowią łagodne zakończenie rogów wycinanych wnęk co zmniejsz podatność na pęknięcia. Tnąc nożykiem fornir pamiętamy aby cięcie wykonywać nie jednym przejechaniem nożyka a nacinając kilkukrotnie, co zmniejszy ryzyko uszkodzenia pokrycia podczas cięcia. Nożyk musi być ostry! A jeżeli nie jest to ostrzymy na papierze ściernym.

Po przecięciu forniru nacinamy go w środku wnęki co ułatwi nam jego bezpieczne wydłubanie.

Do wydłubywania forniru świetnie się nadaje krótki płaski śrubokręt, którym również wydłubujemy styropian czyścimy wnękę z jego resztek.

Po wydłubaniu forniru nacinamy delikatnie styropian półokrągłym nożykiem. Należy uważać aby nie przeciąć forniru znajdującego się pod nim.

Teraz zabezpieczamy wnęki taśmą malarską aby nie pobrudzić klejem płatów podczas wykonywania dalszych czynności.

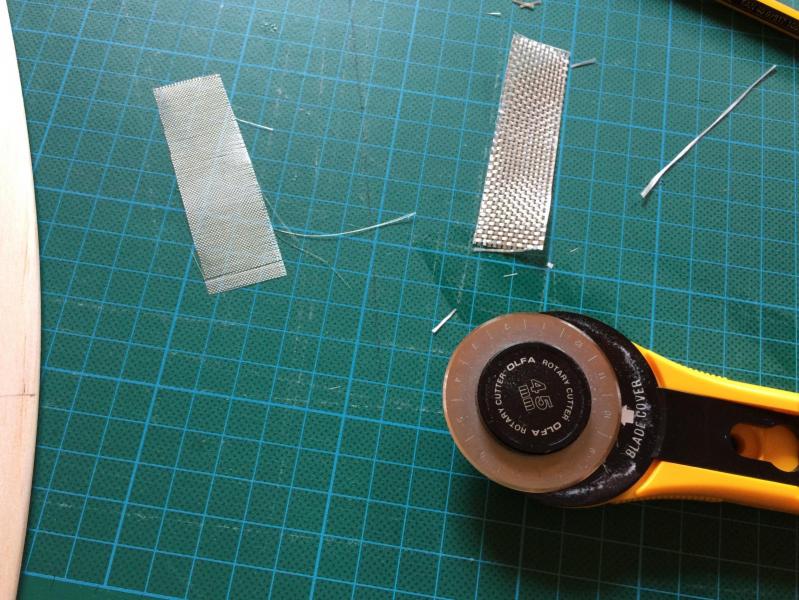

Z lekkiej 25-50g/m2 tkaniny szklanej wycinamy cztery prostokąty o wymiarach wnęk.

Malujemy fornirowy dół wnęki żywicą epoksydową a potem przykładamy tkaninę i przesączamy żywicą przyciskając/uderzając z góry pędzlem. Ew. nadmiar żywicy ściągamy przykładając z góry ręcznik kuchenny. Głębokość wnęk nie jest zbyt duża, więc należy zadbać aby jej nie zmniejszyć zbytnio nakładając dużo żywicy. Przy okazji wykonujemy wiertłem i iglakiem otwór w kształcie łezki lub inny jak kto woli w dolnej części środka centropłata - nim będą wychodziły przewody od serw, więc wielkość otworu musi uwzględniać ilość przewodów.

Przygotowujemy deseczki balsowe i wklejamy je na żywicę do wnęk na serwa lotek. Przez wnęki serw klap będziemy prowadzić kable, więc na razie nie kleimy w nich ramek z deseczek.

Wnęki oraz deseczki schną, więc zabieramy się za docięcie przewodów dla serw w skrzydle.

Poniżej docięte przewody położone na skrzydle. Użyłem przewodu o żyłach o przekroju 0,34mm aby się zbytnio nie grzały. To bardziej z zapobiegliwości niż ze złych doświadczeń, których z resztą nie mam bo przez zapobiegliwość zawsze dawałem grubsze...

Wciągamy przewody. Użyłem stalowego drutu od bowdenu, gdzie jedną stronę zagiąłem aby łatwiej przechodziła - nie zahaczała o styropian a drugą zagiąłem w trójkąt aby dało się zaczepić przewód od serw.

Dlaczego wystarczy zgiąć przewód bez wiązania go do siebie lub klejenia do drutu? Otwór na kable wykonany w płacie jest tak wąski, że dobrze trzyma przewód i nie ma szans aby wysmyknął się z drucianej pętelki.

Zapomniałem wcześniej tego zrobić. Wiadomo, że przewody łatwiej się zarabia jak leżą na stole a nie wystają króciutkie z wnęk serw, więc jeżeli tylko możemy je pocynować wcześniej to należy to uczynić.

-

2

2

-

-

Bardzo mi miło Bogdan, że czytasz do snu moje opowieści

Dzisiaj zajmiemy się mocowaniem statecznika poziomego do belki kadłuba.

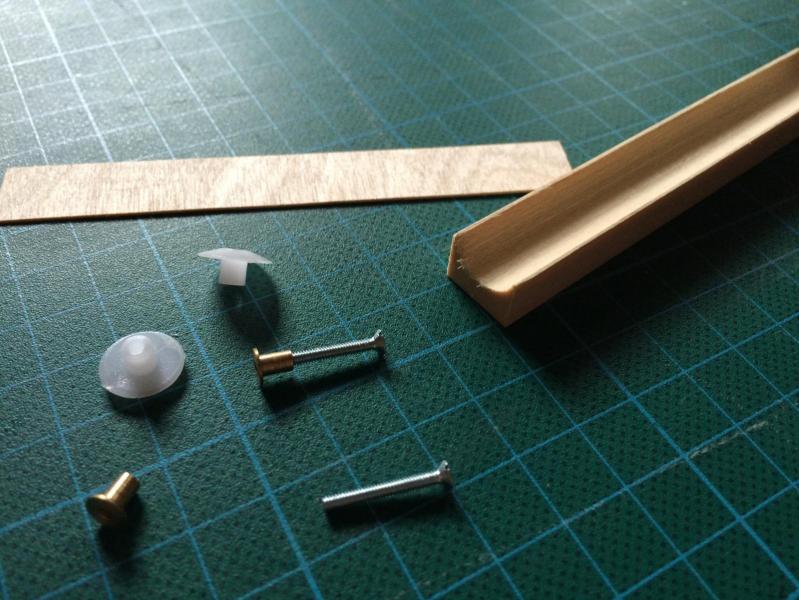

Producent załącza do zestawu poniższe elementy, które wykorzystamy do wykonania mocowania:

- dwie mosiężne (?) gwintowane w środku tulejki o średnicy 3mm, które wklejamy od wewnątrz węglowej belki kadłuba,

- dwie nakładki o średnicy 4mm z twardego i sprężystego plastiku, które mają za zadanie ochronić balsowe stateczniki przed rozerwaniem (śruby mocujące opierają się o plastik a nie o otwory w balsie), zwiększyć i rozłożyć siłę dociskającą statecznik do jego łoża oraz stanowić prowadnicę dla śrub mocujących,

- śruby mocujące średnicy 2mm,

- łoże statecznika z średnio twardego drewna ze zgrubnie wyfrezowanym "rowkiem" pod belkę kadłuba.

Korzystając z wyznaczonej wcześniej (podczas laminowania) osi symetrii statecznika ustalamy położenie śrub mocujących. Ja postanowiłem, że pierwsza śruba będzie 18 a druga 63mm od krawędzi natarcia statecznika. Podczas wyznaczania położenia drugiej śruby należy pamiętać, że będzie ona przenosić również siły pochodzące od odchylającego się steru wysokości stąd jej położenie blisko osi zawiasów. Przy okazji mierzymy odległość pomiędzy krawędzią natarcia a linią zawiasów co wykorzystamy do ustalenia długości łoża statecznika.

Znając z powyższych pomiarów długość łoża statecznika wyznaczamy ją na klocku oraz zaznaczamy zgrubnie kształt zaokrągleń z obu stron klocka. Zaokrąglenia są wykonywane aby zmniejszyć opór czołowy łoża statecznika względem powietrza podczas lotu modelu. Oszlifowania do kształtu stawiającego mniejszy opór dokonamy później jeżeli uznamy to za konieczne. Przed szlifowaniem należy wyznaczyć oś symetrii wzdłużnej klocka oraz położenie otworów pod śruby mocujące (u mnie 18 i 63mm). Ja zrobiłem to gwoździem.

Jak już mamy wszystko wyznaczone odcinamy piłą klocek na żądaną długość oraz szlifujemy go do zaplanowanych kształtów.

W następnym kroku nawiercamy otwory, najpierw cieńszym wiertłem np. 1,5mm wcześniej nakłuwając miejsce wiercenia gwoździem, cyrklem itp. co pozwoli na precyzyjnie rozpoczęcie wiercenia. Nawiercamy statecznik oraz łoże.

Następnie owijając papierem ściernym koniec belki kadłuba ruchem posuwisto-zwrotnym nałożonego nań klocka dopasowujemy jego kształt do kształtu belki co pozwoli na jego prawidłowe przyklejenie.

Po tej czynności szlifujemy mocowanie statecznika poziomego + delikatnie wew. część belki ogona do uzyskania możliwości nasunięcia belki na mocowanie statecznika.

Przechodzimy do wyznaczenia położenia statecznika. W tym celu mierzymy na stateczniku odległość pomiędzy otworem znajdującym się przy zawiasie steru wysokości a jego krawędzią spływu. Znając tą odległość po wcześniejszym wsunięciu statecznika pionowego w belkę odsuwamy wcześniej położone na belce łoże statecznika aby uzyskać wspomnianą odległość ale między krawędzią natarcia statecznika pionowego a otworem pod tylną śrubą mocującą w łożu. Może być to kilka milimetrów mniej ponieważ ster wysokości będzie minimalnie podcięty (patrz plan modelu), aby uzyskać 100% precyzję montażu podcięcie należałoby wykonać przed pomiarem.

Po ustawieniu łoża zaznaczamy jego położenie niezmywalnym pisakiem lub ołówkiem.

Po zaznaczeniu położenia przytwierdzamy łoże taśmą klejącą do belki kadłuba i wykonujemy nawiert wiertłem o średnicy 3mm (średnica tulejek mosiężnych) wiercąc przez łoże i górną powierzchnię belki.

Po wykonaniu nawiertu delikatnie matowimy powierzchnię belki kadłuba w miejscu przylegania do niego łoża statecznika.

Teraz kładziemy na patyczek kolejno tulejki i wciskamy je do otworów. Zasada jest taka, że po wciśnięciu od góry przykręcamy do tulejki śrubkę co pozwoli na wyciągnięcie tulejki gdyby wpadła do środka. Przykręcenia śrubki pozwoli też na sprawne przyklejenie tulejek do kadłuba. Gdyby komuś drżały ręce to można posmarować patyczek delikatnie UHU porem i po jego przeschnięciu tulejka będzie się lepiej trzymała patyczka. Oczywiście nie jest to jedyna metoda :-)

Teraz trzymając jedną ręką za śrubkę druga ręką nanosimy mini kropelkę rzadkiego lub średniego kleju CA naokoło wystającej tulejki. Pozwoli to stabilizację tego elementu. Ta spoina nie będzie pracowała więc nie ma co przesadzać z klejem aby nie zachlapać gwintu na śrubkę.

Należy zauważyć, że mocowanie statecznika pionowego zachodzi na śrubę mocującą statecznik poziomy dlatego należy zaznaczyć część mocowania, którą trzeba usunąć przed jego wklejeniem. Musi być to na tyle szerokie wycięcie aby umożliwić delikatny ruch statecznika wokół osi kadłuba co pozwoli na ustawienie kąta 90 stopni pomiędzy statecznikami.

Teraz na sucho nakładamy łoże statecznika na tulejki a potem przykręcamy do niego statecznik poziomy wcześniej rozwiercając w nim otwory do średnicy tulejek plastikowych nakładek, czyli do 4mm, zakładamy pionowy i sprawdzamy jak wszystko razem pasuje. Na tym etapie możemy jeszcze wykonać potrzebne poprawki oraz możemy zacząć planować wykonanie napędu sterów.

Na dzisiaj koniec...

-

4

4

-

-

Darku, jest to 14 pasków tkaniny w cudowny sposób wklejonych w balsę. Nie wiem jak, być może statecznik jest sklejony z 2 deseczek baslowych i podczas klejenia są wklejane zawiasy. Nic sensowniejszego nie przychodzi mi do głowy...

Budowa tymczasem posuwa się do przodu. Zabieramy się za wykonanie otworów w kadłubie. Otwory są potrzebne do montażu wyposażenia. Tutaj spotało mnie miłe zaskoczenie, tj. wszystkie potrzebne otwo są już narysowane, więc odpada mierzenie itd. Otwór pod serwa jest dopasowany wielkością pod serwa Hitec serii 65xx ale oczywiście można sobie wykonać dowolny w zależności od potrzeb.

Jest wiele technik wykonanywania otworów. Można nawiercić otwory na rogach a potem wyciąć malutką tarczą lub małym brzeszczotem, można nawet delikatnie nacinać pilnikiem. Ja wybrałem metodę z nawierceniem otworu i frezowaniem zgrubnie dremelkiem a potem dopracowaniem kształtu ilnikiem półokrągłym typu iglak.

Do frezowania warto założyć okulary ochronne celem zabezpieczenia oczu choćby przed wgryzającym się pyłem

szklanym.

Poniżej zgrubnie wyfrezowane otwory. Zajęło to z 8 minut.

A tutaj już dopracowane pilniczkiem otwory. Nie ma pośpiechu, lepiej wolniej a dokładniej.

Korzystając z okazji, że zrobiłem bałagan frezowaniem i szlifowaniem postanowiłem dopasować rurę węglową ogona do głównej części kadłuba. W tym celu papierem ściernym o gradacji 120 zeszlifowałem cały żelkot aż do laminatu z części kadłuba, na którą nasuwa się rurę węglową. To nie wystarczyło, musiałem również szlifować od wewnątrz rurę węglową wykorzystując do tego grupy papier ścierny nawinięty na kołek.

-

2

2

-

-

Na początek ustaw zalecany przez producenta środek ciężkości. Kiedyś w modelach Cyber-fly był podany prosty przepis na środek ciężkości jednopłatów: 1/3 od krawędzi natarcia do lotów rekreacyjnych lub 1/4 do walk powietrznych. Jeżeli wszystko prawidłowo sklejone i trzyma geometrię (skrzydła równoległe do statecznika poziomego a pionowy pod kątem prostych do wcześniej wymienionych) to spróbuj pochylić silnik lekko w dół dając podkładki lub zapałkę pod gone śriby mocujące silnik. Przy starcie gaz nie więcej niż do połowy co pozwoli Ci zapanować nad modelem, potem gaz, trymowanie pow. sterowych a potem ew. dalsze wychylenia silnika według potrzeb obserwując jak lata model.

-

Minęło trochę czasu od ostatniego wpisu. Wiadomo, wakacje, obowiązki i takie tam

.

.

Natchnienia na grafikę, którą miałem pokryć skrzydło brak, więc robię dalej. W międzyczasie pomalowałem skrzydło 3-cią warstwą lakieru i w odróżnieniu od poprzednich warstw malowanych firmowym lakierem nitro "Arthobby" ta warstwa została pomalowana lakierem wodnym do parkietów. Zadowolony nie jestem, ponieważ nie udało się równo pomalować. Być może za mało zmatowiłem papierem ściernym drugą warstwę lakieru nitro. Gdybym miał powtórzyć to użyłbym również lakieru nitro. [edit 28.08.2017 lakier wodny schodzi razem z taśmą malarską, którą zabezpieczałem płaty przy wykonywaniu wnęk na serwa dlatego odradzam lakier wodny na lakier nitro]

Następny etap to malowanie statecznika poziomego i steru kierunku. Zrobiłem sobie na szybko podkładkę do ich schnięcia po pomalowaniu wbijając w piankę szpilki modelarskie. W ten sposób mokre elementy będą leżały na końcówkach kilku szpilek co pozwoli im wyschnąć nie przyklejając się. Oczywiście w trakcie schnięcia należy lekko przeschnięte elementy obracać góra-dół aby zapewnić dobre odparowanie rozpuszczalnika z lakieru.

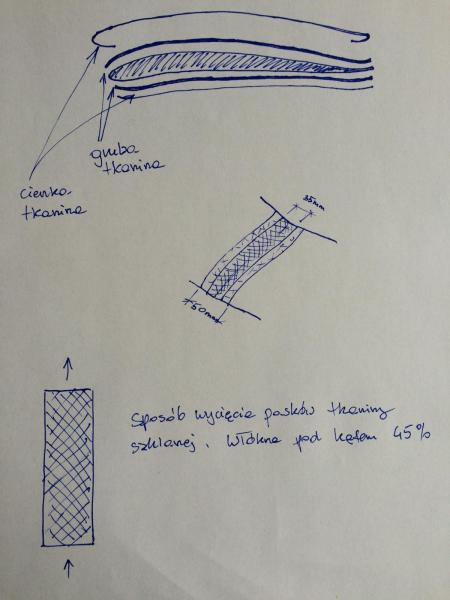

Po wykonaniu wyżej pokazanej podkładki wyznaczamy ekierką i w miarę miękkim ołówkiem (aby nie robić wgnieceń w balsie przy rysowaniu) oś symetrii statecznika poziomego, czyli linię prostopadłą dzielącą statecznik na pół. Linia ta jest nam potrzebna na tym etapie do orientacji, w którym miejscu wkleić wzmocnienia z tkaniny szklanej pod śruby mocujące statecznik do belki kadłuba.

Wycinamy dwa prostokąty z grubszej (góra statecznika) i cieńszej (dół statecznika) tkaniny szklanej. Ja wyciąłem paski o szerokości ok. 2cm i długości krótszej o ok. 5mm od przestrzeni pomiędzy krawędzią natarcia statecznika a linią zawiasu.

Teraz mieszamy żywicę do laminowania L285 z utwardzaczem i po wymieszaniu wylewamy do wanienki, z której będę ją nabierał na wałek i malował statecznik oraz ster kierunku.

Jeżeli ktoś z Was się zastanawia, czy warto mieć w/w żywicę to zdecydowanie polecam. Nie śmierdzi, świetnie przesącza, czas po którym zaczyna żelować jest długi co zapewnia spokój podczas pracy a wykonany laminat jest czysty i wytrzymały.

Malujemy wałeczkiem rozprowadzając równomiernie żywicę po powierzchni. Statecznik leży na kuchennym ręczniku papierowym. Po pomalowaniu jednej strony mokrą kładziemy również na ręczniku. Pewnie się zastanawiacie ile żywicy wchłonie balsa? W moim konkretnym przypadku gąbkowy wałek chłonął jej większość i na prawdę trzeba było się starać aby wystarczyło 14g. rozrobionej żywicy do pokrycia całości powierzchni malowanej żywicą.

Ster kierunku leży sobie i schnie na wykonanej podkładce. A my w tym czasie zajmiemy się wklejeniem wzmocnień pod śruby z tkaniny szklanej.

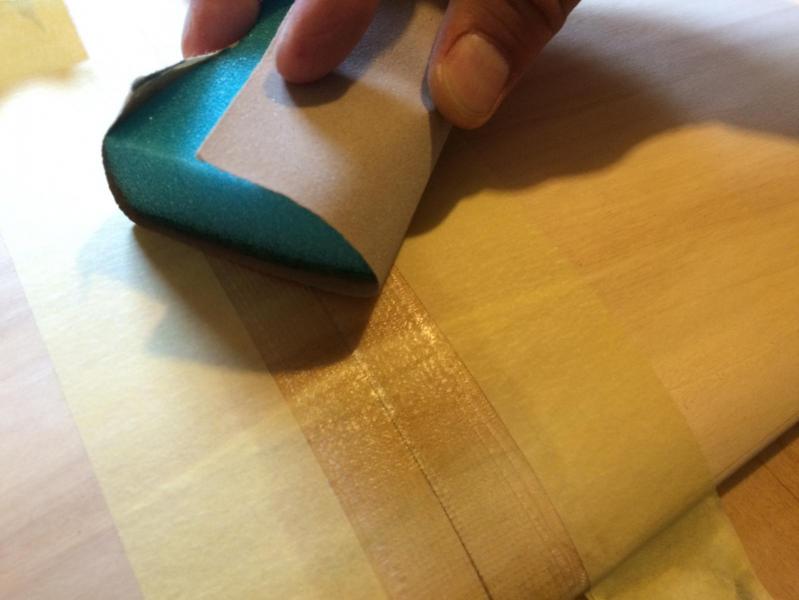

Jak już mamy pomalowany żywicą statecznik poziomy to nakładamy w jego środku (wcześniej wyznaczaliśmy linię) paski tkaniny. Grubszy z jednej a cieńszy z drugiej strony lekko przyciskając je. W przypadku cieńszej tkaniny prawie powinno się udać przesączyć ją żywicą która jest naniesiona na statecznik podczas malowania. Jeżeli pasek tkaniny jest suchy w którymkolwiek miejscu to nakładamy na niego żywicę i rozprowadzamy choćby palcem do całkowitego przesączenia tkaniny. Jeżeli żywicy jest za dużo to ściągamy ją ręcznikiem/chusteczką delikatnie naciskając nią miejsce, w którym żywicy jest za dużo. Niestety z tego etapu nie udało się zrobić zdjęcia - obie ręce były potrzebne do wykonania opisanych czynności

Aby paski tkaniny dobrze przylgnęły do powierzchni wcześniej opisaną metodą, czyli powoskowane woreczki, gąbka z góry a miękka szmatka od dołu, deseczka z góry i niezawodna sól wielicka wykonujemy docisk i pozostawiamy do czasu związania żywicy.

Poniżej efekt laminowania z dociskiem. Tkanina dobrze przylega do powierzchni.

Teraz odtłuszczamy powierzchnię statecznika (wcześniej była dociśnięta nawoskowanymi woreczkami). Użyłem metody domowej, czyli dobrze odciśnięta gąbka wcześniej zamoczona + kropelka płynu do mycia naczyń (takiego, który dobrze się spłukuje, np. Ludwik); gąbką przecieram statecznik a potem wycieramy do sucha ściereczką i suszymy.

Uwaga! Nie należy statecznika nadmiernie moczyć. Gąbka ma być wilgotna a nie cieknąć z niej woda a płynu trochę bo potem rzeczywiście będzie trzeba polać stateczni wodą żeby spłukać płyn do mycia naczyń.

Po dobrym wyschnięciu szlifujemy statecznik i ster kierunku drobnym papierem ściernym wygładzając powierzchnię i ew. nierówności w miejscu wlaminowania pasków tkaniny.

Po przeszlifowaniu i wytarciu pyłu miękką lekko wilgotną szmatką i przesuszeniu nanosimy warstwę lakieru nitro w sprayu aby zabezpieczyć powierzchnię przed wilgocią i nadać jej ładny wygląd. Na zdjęciu malowane element leżą na przygotowanej wcześniej podkładce, na którą nałożylem papier przebijając wystające szpilki. W ten sposób ochroniłem piankę przed pomalowaniem - będzie mi kiedyś potrzebna.

Wysokość, z której nanosiłem lakier nie jest prawidłowa - musiałem zrobić zdjęcie nie ginąc od oparów rozpuszczalnika. Standardowo rozpyla się lakier z odległości około 30cm i lepiej jest nanieść go mniej a 2 razy (drugi raz po przeschnięciu 1-ej warstwy) niż więcej i zbierać szmatą zacieki.

Po wyschnięciu cieszymy się przygotowanymi do dalszych prac elementami.

-

2

2

-

-

Tak, dotyczy to OC jednakże szkodę można spowodować latając konkretnym sprzętem. Postaw się w roli firmy ubezpieczeniowej. Czy Dasz lepsze warunki lub dopuścisz do ubezpieczenia jeżeli szkodę spowoduje "bliżej nieokreślone latające coś"? Wykupi u Ciebie ubezpieczenie modelarz a potem dajmy na to zbuduje niekoniecznie zgodnie z zasadami sztuki konstruktorskiej model 4 metrowy o wadze 40kg a ten się rozleci nad dajmy na to samochodem. Czy nie jest mniejszym ryzykiem ubezpieczenie od szkód modelu samolotu uznanego producenta, który lata w miejscu do tego przeznaczonym? Andrzeju, spróbuj negocjować.

[edit] nie rozmawiajmy o najniższych składkach. Płacenie najniższych składek to iluzja ubezpieczenia a nie prawdziwe ubezpieczenie. Wystarczy przeglądnąć oferty ubezpieczeń turystycznych I porównać co dostajemy za najniższe składki a co za wyższe.

-

Ubezpieczanie nie wiadomo jakiego sprzętu latającego, który spowoduje nie wiadomo jakie uszkodzenia i nie wiadomo komu jest bardzo ryzykowne. Jeżeli latacie czasem komercyjnie to spróbujcie negocjować podając konkretny sprzęt którym latacie podając jego podstawowe parametry, wyposażenie i producenta oraz bliżej określcie co to za działalność, gdzie wykonywana itd. To pomaga w negocjacjach bo firma ubezpieczeniowa zna konkrety i może wobec tego określić wielkość potencjalnego ryzyka co kończy się większym zaufaniem, więc i lepszymi warunkami w postaci niższej składki lub dopuszczenia konkretnego sprzętu.

-

O kurcze, rzeczywiście nie napisałem jaka. Poprawiłem poprzednią "żywicę" 5 minutową w opisie na klej epoksydowy. Już uzupełniam o nazwę żywicy L285, której użyłem do laminowania.

-

Bartek, tak to wymyślił konstruktor i się sprawdza. Za dźwigar pomiędzy połówkami skrzydła robi zalaminowanie miejsca łączenia podwójną tkaniną na żywicę epoksydową co przy sztywnym pokryciu fornirowym wypełnionym sztywnym styropianem daje dobrą wytrzymałość - wystarczającą do założonego przez producenta zastosowania modelu.

-

A ten dodatkowy karton ma takie same uszkodzenia jak firmowy? Jeżeli tak to firma kurierska winna. Jeżeli nie to sprzedający.

Generalnie współczuję. Dać kasę i dostać uszkodzony produkt jest okropnie wkurzające.

-

Następny etap to sklejenie połówek płatów centropłata z użyciem wykonanych klocków oraz zalaminowanie miejsce połączenia połówek dwoma warstwami tkaniny szklanej. Jest to wymagane aby skrzydło nie złożyło się poprzez złamanie w jego środku podczas wykonywania modelem podczas lotu różnych ewolucji. Należy jednak pamiętać, że większość modeli firmy Arthobby nie jest przeznaczona do ewolucji akrobatycznych, więc przed zakupem należy zapoznać się z opisem modelu a potem latać zgodnie z założoną konstrukcją modelu. Opisywany model SERENA posiada dźwigar wzmacniający skrzydło i jest przewidziany do lotów na zboczu w słabym i umiarkowanym wietrze.

1. Aby nie pobrudzić stołu a jednocześnie zapobiec przyklejeniu się centropłata do podłoża podczas ew. wycieku kleju nakleiłem na stół woreczek używany do mrożonek. Powierzchnię ma tak śliską, że z pewnością nic się do niej nie przyklei.

2. Aby się upewnić, że klocki są doszlifowane właściwie i umożliwiają prawidłowy wznios skrzydeł włożyłem je złożyłem połówki razem. Pozwoli mi to również na wcześniejsze przygotowanie odpowiedniej wielkości przedmiotu, który podłożę pod uniesioną połówkę aby podczas klejenia nie opadła. Na zdjęciu są widoczne 1kg woreczki z solą, których użyję do stabilizacji klejonych połówek centropłatu.

3. Teraz oklejamy taśmą krawędzie płatów zostawiając ok. 0,5mm nieoklejonego forniru od strony klejenia.

4. W tym etapie nawet nie starałem się robić zdjęć ponieważ do sklejania połówek użyłem kleju epoksydowego 5 minutowego, którego nikomu a zwłaszcza początkującym nie polecam do wykonania tego etapu prac przy modelu. Dlaczego? Czas nakładania kleju przed jego żelowaniem jest za krótki, szczególnie latem gdy jest ciepło i jak wiadomo z chemii reakcje chemiczne w wyższej temperaturze zachodzą szybciej. Można nie zdążyć z posmarowaniem otworów przez wyschnięciem kleju! Dlatego lepszy będzie klej 30 lub lepiej 60 minutowy gdyż da nam możliwość wolnego i dokładnego posmarowania klejem styropianu, wypełnienia nim rowków pomiędzy fornirem a styropianem oraz posmarowania klocków i otworów na klocki a następnie złożenie płatów razem i ich stabilizację.

Na poniższych zdjęciach płaty już w trakcie sklejenia, ustabilizowane woreczkami z solą. Z góry miejsce klejenia przyciśnięte solą poprzez woreczek foliowy.

Uwaga! Koniecznie zadbajcie o to, aby krawędzie płatów w miejscu klejenie stykały się w tej samej płaszczyźnie a płat miał prawidłowy wznios. Wznios skrzydła podany w instrukcji to 5cm z każdej strony, czyli jeżeli jeden płat leży na stole płasko to z drugiej strony powinien być uniesiony na 10 cm - nie zapomnijcie, że kleimy część płata, więc aby sprawdzić wznios należy przyłożyć do pomiaru końcówkę płata.

5. Połączenie sobie schnie, więc korzystając z wolnego czasu bierzemy się za oszlifowanie balsowych końcówek skrzydeł. W tym celu rysujemy długopisem linie pomocnicze wyznaczające środek krawędzi.

Następnie za pomocą papieru ściernego naklejonego na klocek szlifujemy końcówki do żądanego kształtu a potem polerujemy drobnym papierem ściernym.

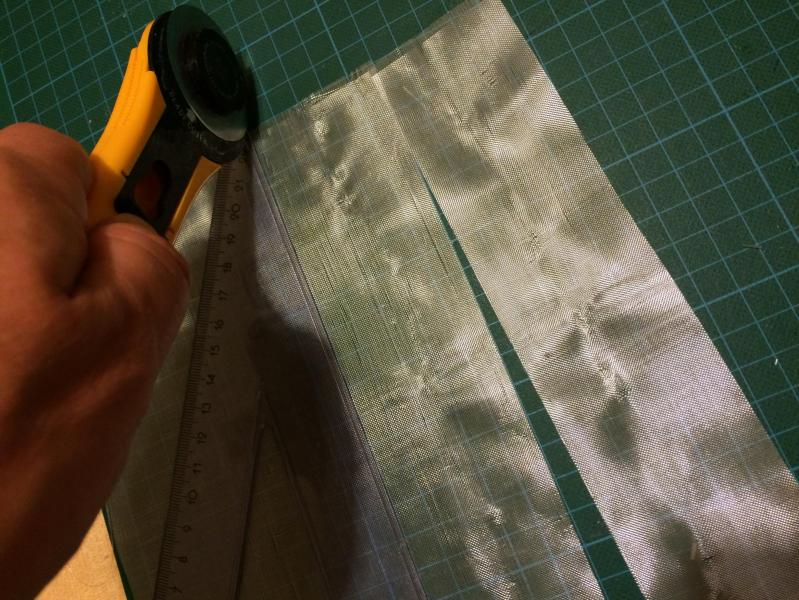

6. Wracamy do centropłatu. Na początek docinamy dwa 35mm szerokości paski cieżkiej i grubej tkaniny szklanej załączonej do zestawu a potem dwa paski o szerokości 50mm. Jak słusznie zauważył na PW kolega (uzupełnię) włókna pasków tkaniny powinny się krzyżować pod kątem 45 stopni a nie jak dociałem pod kątem 90 stopni zgodnie z instrukcja producenta. Oczywiście połączenie paskami dociętymi wg. strony producenta również wytrzyma ale lepsze wytrzymałościowo na skręcanie jest to pod kątem 45 stopni.

Na poniższym zdjęciu pokazałem kolejność i długość przyklejanych pasków z tkaniny szklanej.

Wąski pasek ciężkiej tkaniny z dołu i góry - paskek górny nie zachodzi na dolną część płata i odwrotnie. Na to szeroki pasek lekkiej tkaniny na dolną część - również nie zachodzi na górną część płata. Następnie pasek szerokieji lekkiej tkaniny na górną część płata ale dłuższy, tak aby zachodził ok. 2-3cm z obu stron na dolną część płata.

Dlaczego nie każda warstwa tkaniny zachodzi na górną i dolną powierzchnię płatów? Dlatego aby nie tworzyć zgrubień, które uniemożliwią prawidłowe zamocowanie skrzydła w jego łożu w kadłubie.

Przed laminowaniem naklejamy paski taśmy malarskiej dającej w sumie 54mm miejsca pomiędzy nimi na naklejenie taśm z tkaniny szklanej.

Żywica, której użyłem do laminowania to żywica L285 z utwardzaczem H285, która zaczyna żelować po upływie 1 godziny, jest rzadka co umożliwia dobre przesączenie tkaniny i wsiąknięcie w fornirowe pokrycie skrzydła oraz, co ważne przy laminowaniu w domu ma akceptowalny zapach.

Nakładamy pędzlem żywicę do laminowania a na nią kładziemy pasek grubej tkaniny, następnie pędzlem z góry lub palcem jak kto woli naciskamy lekko tkaninę aż do jej przesączenia. Jak trzeba dodajemy żywicy.

To samo na dolnej powierzchni łączenia. Następnie już bez nakładania żywicy przykładamy cienką tkaninę z dołu i dociskamy a następnie z góry i dociskamy. Ilość żywicy nałożonej wcześniej powinna wystarczyć aby przesączyła się cieniutka tkanina. Po przesączeniu ręcznkiem kuchennym ściągamy nadmiar żywicy ale tak aby nie przesunąć tkaniny.

Ponieważ profil skrzydła jest w dolnej części lekko wklęsły to nałożona tkanina nie jest dobrze dociśnięta do powierzchni skrzydła. Dlatego wykonałem proste dociśnięcie miejsca laminowanego miejsca aby uzyskać docisk tkaniny na całej powierzchni.Warstwy licząc od dołu stanowią:

- dwie gąbki kuchenne,

- folia nasmarowana woskiem od strony skrzydła,

- skrzydło,

- folia nasmarowana woskiem od strony skrzydła,,

- dwie gąbki kuchenne,

- płaska deseczka,

- 2kg soli w woreczkach jako docisk.

Po bodajże 12 godzinach ściągnąłem obciążenie i przeszlifowałem delikatnie miejsce laminowania drobnym papierem ściernym aby usunąć ew. wystające nitki tkaniny.

Po przeszlifowaniu pora zabrać się za malowanie skrzydła.

Poniżej zestaw użyty do tej czynności, czyli: miękki i w miarę duży pędzel co najważniejsze taki, któremu przy malowaniu nie wypada włosie. Usuwanie włosków z pod schnącego pod pędzlem lakieru to koszmar. Dlatego wybrałem pędzel ze sztucznym dobrze osadzonym włosiem.

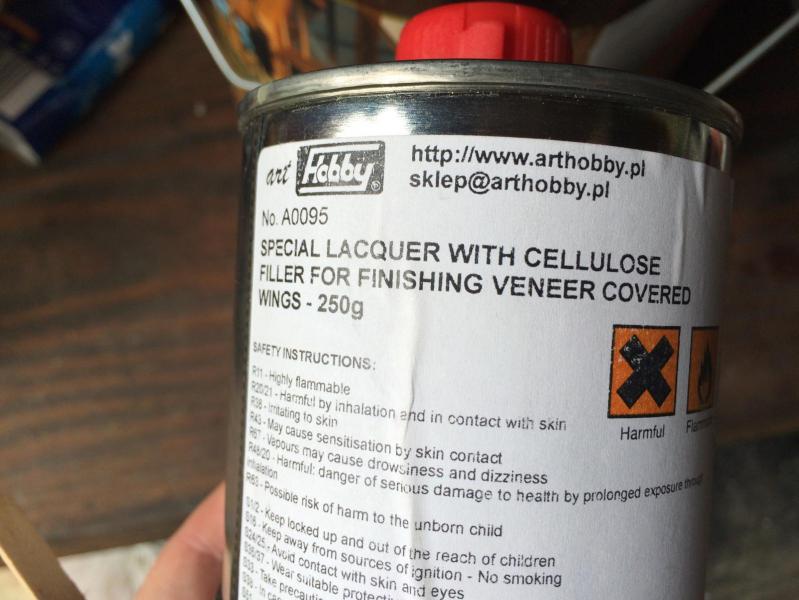

Lakier do malowania. Na przestrzeni lat producent pisał o naniesieniu pierwszej warstwy z CAPONU, który także zabezpiecza przed ciemnieniem drewna (kiedyś Koledzy na forum wypowiadali się, że Capon kupiony w markecie spożywczym jest rzadki jak woda w porównaniu do tego kupionego w typowym budowlanym) a potem dwu-trzy krotnym malowaniu lakierem nitro. Obecnie producent poleca naniesienie minimum 2 warstw rozprowadzanego przez siebie lakieru nitro z dodatkiem sproszkowanej celulozy + jako warstwa wykańczająca ten sam lakier lub inny. Zasada jest taka, że każdą warstwę oprócz ostatniej po nałożeniu pędzlem lekko szlifujemy papierem ściernym gradacji od 800 w górę. Ostatnia warstwa musi bć naniesiona ostrożnie aby nie porobić zacieków, więc albo lakier w sprayu i delikatnie pryskamy albo rzadszy lakier pędzlem. Ja wybrałem metodę malowania 2 warstwami lakieru producenta + jakiś motyw graficzny + ostatnia warstwa lakierem jednoskładnikowym do parkietów co zapewni lepszą twardość powierzchni skzrydła niż zwykły lakier nitro.

Do malowania będzie potrzebna nam jakaś "podkładka" aby odkładać do wyschnięcia malowane części skrzydła. Ja do tego celu użyłem połówki pudełka od modelu ponieważ malowałem w trakcie ładnej pogody, więc lakier schnął wstępnie tak szybko, że nie kleił się do krawędzi pudełka. W innym przypadku zamierzałem wbić szpilki w jakąś deskę lub sturopian i opierać malowane elementy na szpilkach z obciętymi łebkami.

W trakcie malowania ważne jest aby nie robić zacieków dlatego co jakiś czas należy sparwdzać, czy np. jak malujemy górną powierzchnię skrzydła to lakier nie pociekł pod spód. Jeżeli tak się stało to należy ściągnąć go pędzlem lub szmatką.

Szlifowanie przeprowadziłem owijając papier ścierny na gąbkę do mycia naczyń i szlifując ruchami okrężnymi raz w lewą, raz w prawą stronę. Jeżeli możecie to zakupcie papier ścierny, w którym ziarna są przyklejone do papieru lub jasnej tkaniny ponieważ papier ścierny czarny potrafi zostawiać smugi na szlifowanej powierzchni.

Jak pamiętacie nie szlifowaliśmy posmarowanych klejem epoksydowym i wzmocnionych tkaniną szklaną krawędzi łączenia płatów. Po naniesieniu pierwszej warstwy lakieru i jej przeschnięciu jest dobry moment aby przeszlifować je.

Po przeszlifowaniu należy skrzydło przetrzeć miękką i leciuko zwilżoną szmatką lub jak ja szmatką z mikrofazy, która świetnie wykrywa niedoszlifowane elementy zaczepiając się na nich. (ok, akurat taką zwędziłem z kuchni, w innym starłbym pył nawilżonym ręcznikiem kuchennym :-)

Po wyschnięciu nanosimy następną warstwę lakieru. Na razie zatrzymałem się na 2 warstwach ponieważ do piątku nie będę miał ani chwili aby posiedzieć przy modelu. Może w międzyczasie wpadnie mi pomysł na wakacyjną grafikę na skrzydło.

-

1

1

-

-

4. Teraz na chwilę odkładamy klocki i wykonujemy rowki w styropianowym rdzeniu płatów, które będą sklejone razem. Wykonujemy je wzdłuż całego profilu skrzydła nacinając styropian nożykiem i wydłubując go do pokrycia fornirowego tak aby powstał rowek, w który wprowadzimy klej. Wykonanie takich rowków i wypełnienie klejem da nam po jego wyschnięciu mocniejsze połączenie połówek płatów.

Po wykonaniu rowków wycinamy w styropianie otwory pod klocki wzmacniające. Otwory mają mieć głębokość 1cm (długość klocka to 2cm, więc po 1cm wejdzie w lewy i 1cm w prawy płat). Jeżeli posiadamy nożyk z dłuższym ostrzem to jednymi ze sposobów aby nie zagłębić ostrza więcej niż 1cm jest zaznaczenie na ostrzu pisakiem niezmywalnym kreseczki na ostrzu lub naklejenie w linii 1cm taśmy malarskiej. W tej czynności ważne jest to aby otwory nie były większe niż 2-3mm od klocków (szkoda ładować kleju ab wypełnić dziury w styropianie) oraz aby wydrapać styropian dokładnie do forniru - klocek wzmacniający musi być przyklejony do wewnętrznych fornirowych powierzchni skrzydeł aby połączenie było odporne na ściskanie śrubami mocującymi skrzydło.

Wycinamy nożykiem obrys otworów.

Wydłubujemy nożykiem styropian.

Aż do uzyskania wymiarowych otworów (te większe na poniższym zdjęciu jeszcze nie są wykończone w 100%)

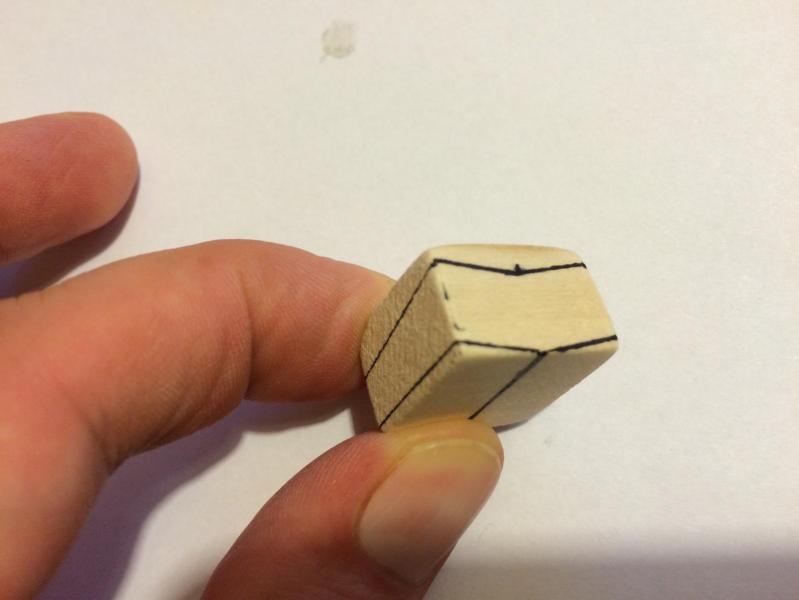

5. Mając otwory, czyli posiadając możliwość dopasowywania podczas obróbki klocków wracamy do ich wykonania. Jak pamiętacie przykładaliśmy klocki do profili skrzydła aby odrysować ich kontury na klockach, następnie wyrysowywaliśmy linie pomocnicze umożliwiające proste cięcie/szlifowanie oraz określające zgrubnie kształt, do którego dążymy.

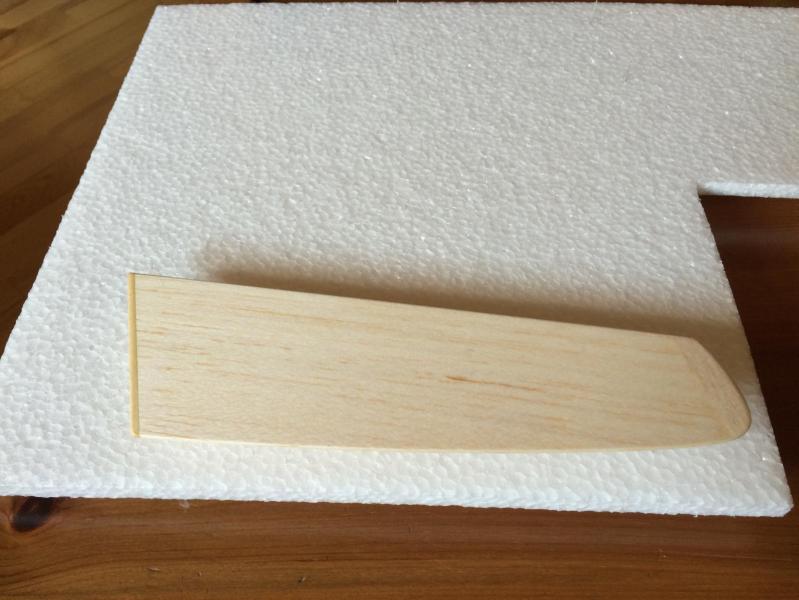

Wstępnie obcinamy klocki ostrym nożem zbliżając się do wyrysowanego kształtu (koniecznie nożem ze sztywnym ostrzem dla naszego bezpieczeństwa)

Następnie za pomocą papieru ściernego szlifujemy klocki do pożądanego kształtu przymierzając je co jakiś czas do otworów w płatach. Na tym etapie jest wskazana cierpliwość. Klocek musi wchodzić w otwory w taki sposób aby nie powodował wybrzuszenia forniru! W przeciwnym razie pomijając kwestie estetyczne, skrzydło nie będzie prawidłowo leżało w łożu skrzydła. Delikatny luz pozwoli na prawidłowe wklejenie klocka.

Podczas szlifowania klocków i ich pasowania do otworów należy również po włożeniu ich sprawdzać, czy możliwe jest uzyskanie prawidłowego wzniosu skrzydeł po zbliżeniu płatów.

Mając przygotowane w powyższy sposób klocki i płaty możemy zabrać się do ich sklejenia.

(jak nie zasnę to uczynię to dzisiaj wieczorem ;-)

-

1

1

-

-

A dlaczego na rozpalarce Masz odbiornik zamiast testera serw, który zastępuje odbiornik i nadajnik w zakresie regulacji obrotów silnika?

-

Wykonanie klocków wzmacniających:

1. Przykładamy klocek do przekroju płata (środek klocka do wyznaczonego wcześniej punktu przejścia śruby mocującej skrzydło) i zaznaczamy pisakiem na styropianie krawędzie klocka oraz profil skrzydła na klocku. To samo robimy dla obu klocków. Wyznaczenie krawędzi klocka na styropianie jest nam potrzebne do określenia wielkości otworu na klocek, który w nim wykonamy. Kształt profilu wyrysowany na klocku jest potrzebny do jego obrobienia aby zmieścił się w w/w otworze.

2. Następnie na klocku rysujemy linie pomocnicze, które wstępnie określają docelowy kształt klocka. Wstępnie ponieważ podczas strugania i szlifowania klocka należy go wielokrotnie przymierzać tak aby wykonać go w taki sposób, aby wchodził do otworów bez wyraźnego wcisku a jednocześnie był dopasowany oraz aby zapewniał wznios skrzydeł wykonany przez producenta poprzez obcięcie płatów pod odpowiednim kątem.

Uwaga. Kąt wzniosu skrzydeł narysowany na klocku a pokazany na poniższym zdjęciu jest zbyt duży - zrobiłem to dla celów poglądowych aby łatwiej złapać o co chodzi.

attachment=135189:IMG_6260.JPG]

-

1

1

-

https://www.lindinger.at

w Opinie o sklepach

Opublikowano

Byłem niedawno osobiście w tym sklepie i to co piszę dotyczy wyłącznie sklepu stacjonarnego a nie sprzedaży realizowanej wysyłkowo, która bardzo sprawna a produkty są często w konkurencyjnych cenach i świetnie zapakowane.

Od chyba ponad 2 lat wiedziony reklamami i internetowymi relacjami ze sklepu i organizowanych przez niego festynów pragnąłem pojechać tam i osobiście zaznać przyjemności kupowania lub choćby pooglądania w sklepie prawdziwie modelarskim, świetnie zaopatrzonym i zorganizowanym a po wszystkim napić się kawy w sklepowej kawiarni.

No i nadszedł ten dzień kiedy przejeżdżałem niedaleko i udało mi się wyszarpać godzinkę na skok w bok z trasy.

SKlep z zewnątrz super, dojazd do sklepu również idealny - zjazd z autostrady, duży parking, nowoczesny budynek, kilka zaparkowanych samochodó klientów.

Wszedłem do środka, ukłoniłem się Pani przy kasie i wziąłem koszyk bo nuż coś kupię :-)

Pierwsze wrażenie to duuużo miejsca, ale jak już przeszlem kilka alejek to wrażenie że regały nie są dobrze zlokalizowane, że bardziej komuś zależało aby dobrze działał monitoring kamer i ten prowadzony osobiście przez kilku pracowników siedzących przy dedykowanych stoiskach (drony/śmigłowce / samochody / samoloty) niż aby klient był zadowolny i miał wszystko pod ręką.

Druga sprawa, ważniejsza to ilość wystawionych artykułów na stronie internetowej a ta wystawiona w sklepie.

Po przejściu całego sklepu rzuca się nachalnie w oczy, że firma jest skoncentrowana na sprzedaży internetowej.

Twaru na sklepie jest mało a elektronika... co tu dużo mówić. Na stoisku s nadajnikami nie było np. nadajników Futab T14SG, które na stronie www są w promocji, nie było też nadajnika FX22, nie było też innych. A stan tych nadajników, które są wystawione jest dramatyczny. O ile mogę zrozumieć urwaną klapkę zasłaniającą gniazdka lub oderwaną nakładkę antypoślizgową w Futabie to nie zrozumiem tego, że nadajniki sa poprostu ochydnie brudne - kleją się do rąk. Musiałem umyć ręce po wyjściu ze sklepu! Nadajniki - te w "kiepskim" stanie są oczywiście zabezpieczone przed kradzieżą np. mała kłódeczka założona na zaczep nadajnika, gdzie normalnie zaczepia się smycz. Serw nie widziałem na sklepie, ne widziałęm też żadnych lepszych silników, silniki "markowe" elektryczne fm Potenza w szklanych gablotkach. Samolotów też zbyt wiele nie było.

Ok, pochodziłem, pomacałem nadajniki bo na tym najbardziej mi zależało a zakupię sobie przez internet bo będzie szybciej i czyściej niż w sklepie stacjonarnym. Przy wychodzeniu ze sklepu chciałem się napiś tej kawy, no ale kawiarna zamknięta chyba do następnego rozpoczęcia sezonu, bo widniała data 1 kwietnia :-)

No nic, marzenie spelniłem bo w sklepie byłem.

Pozdrawiam Wszystkich i zachęcam do odwiedzin naszych krajowych sklepów.