-

Postów

215 -

Rejestracja

-

Ostatnia wizyta

Treść opublikowana przez Tender79

- Poprzednia

- 1

- 2

- 3

- 4

- 5

- 6

- 7

- Dalej

-

Strona 2 z 9

-

Hej Andrzej - w tym setupie zakładam około 180-200kmh. Co do zwichrzenia do NACA czytałem o tym rozwiązaniu w necie i zaciekawiło mnie, postanowiłem spróbować.

-

Andrzej Dziękuję Ci bardzo za porównanie. U mnie średnia cięciwa aero 176mm Na obecnym etapie nie da rady zastąpić pierwotnie projektowanego skrzydła 1:1 ze względu na wycięcie w kadłubie - czarny profil to MH43: Mogę zrobić w miarę prosto przejściówkę tylko zastanawiam się czy ma to sens? ps. Co myślisz o zwichrzeniu aero hq do NACA 0010 na końcówce?

-

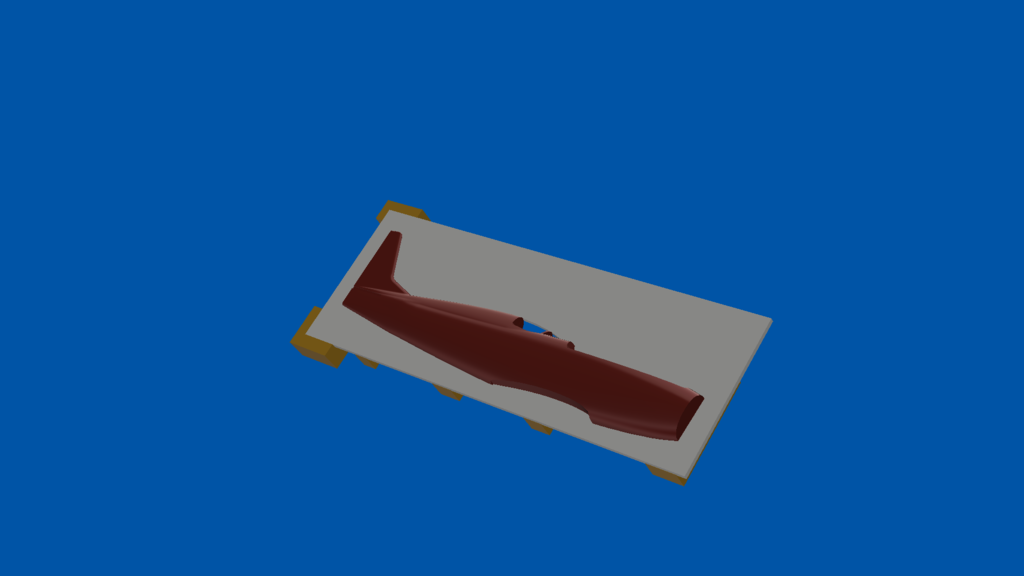

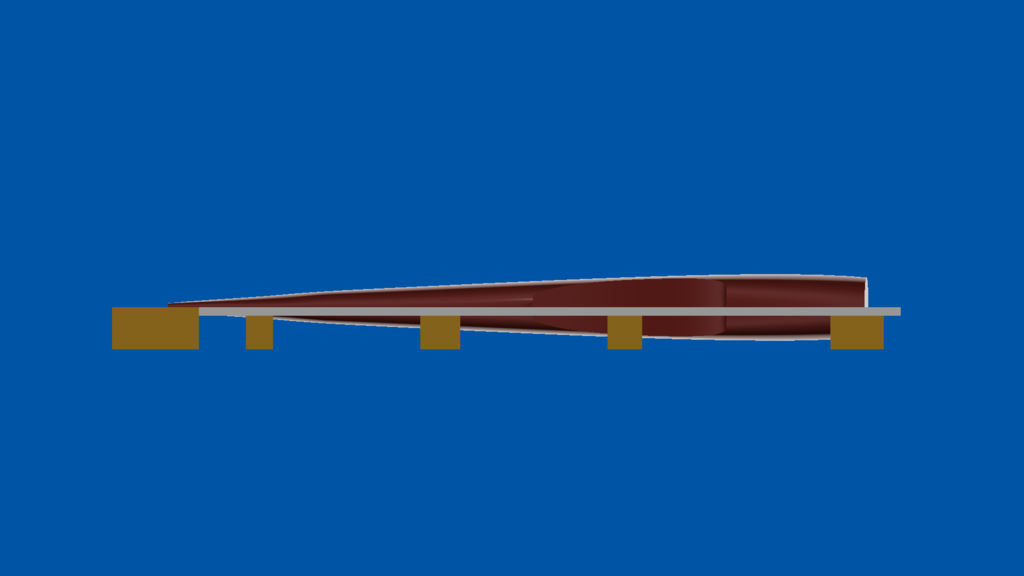

Przygotowania do budowy pierwszej formy. Wydrukowałem wsporniki pozycjonujące kadłub i płytę podziału tak żeby była dokładnie w osi symetrii kadłuba. na sucho wygląda to bardzo dobrze. Pytanie do kolegów modelarzy jaki układ tkanin stosujecie na formę? mam tkaniny od 40 do 360g.

-

Dzięki Kesto za podpowiedź, Na tym etapie, gdzie mam już wycięcie w kadłubie przygotowane pod HQ2/09 raczej przy nim zostanę. Z racji tego, że od razu buduję minimum dwa prototypy zrobię dwa skrzydła zwichrzeniem aerodynamicznym HQ do NACA i geometrycznym HQ2/09 do HQ2/09 -2 stopnie. będzie ciekawe doświadczenie porównać w locie dwa skrzydła.

-

To rozwiązanie będzie najbardziej sexi, tak zrobię i umieszczę NACA ducts z kanałęm a nie tylko samą dziurę, powinno to się dać wydrukować i dopasować do kształtu kadłuba.

-

Masz to jak w banku, robię pierwszą serię na marzec - trzy sztuki dla mnie i dwóch master oblatywaczy czwarta też jest możliwa

-

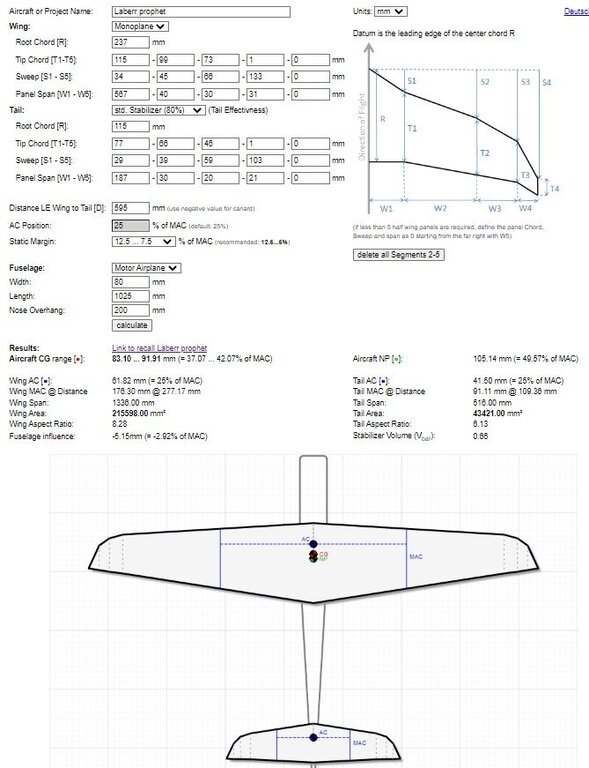

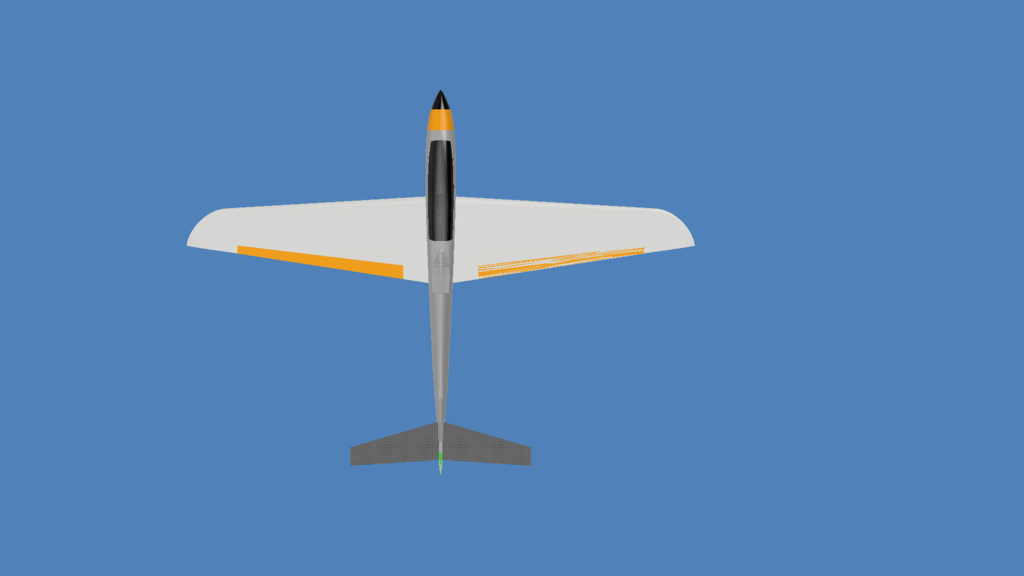

Ta wersja będzie miała 1350 mm rozp z wingletami przy 960 mm długości, poprzednia wersja przy rozpiętości 1400mm ale kadłubie 1100mm ważyła 2300g i latała super. Pamiętaj, że to jest Racer i waga jaką podałeś jest nieosiągalna, tyle ważą depronowe parkflyery. Sama waga w odniesieniu do rozpiętości bez odniesienia jej do powierzchni skrzydła też nie za dużo mówi o charakterystyce. Ja bazuje na WCL - tu jest link: https://www.ef-uk.net/data/wcl.htm Celuję w wagę 1700g - 1800g do lotu, co da obciążenie płata na poziomie 70~80g/m2 przy WCL 17~18.

-

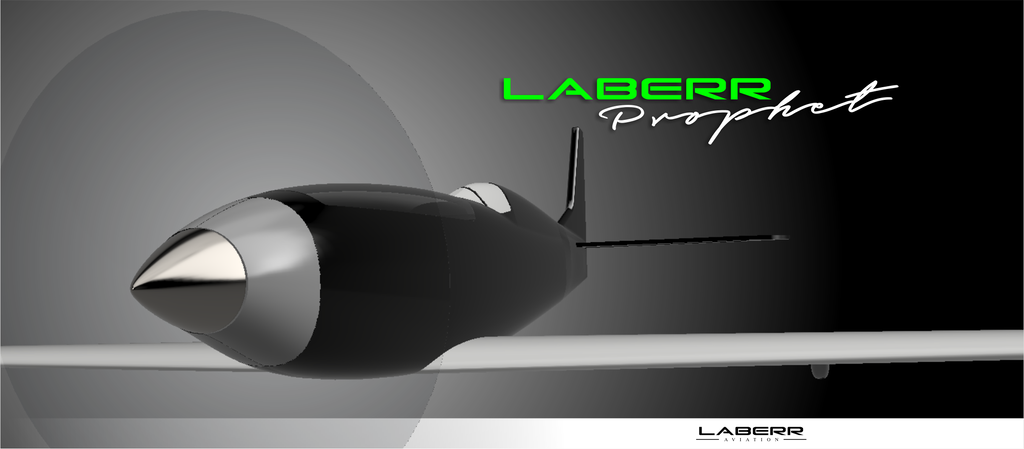

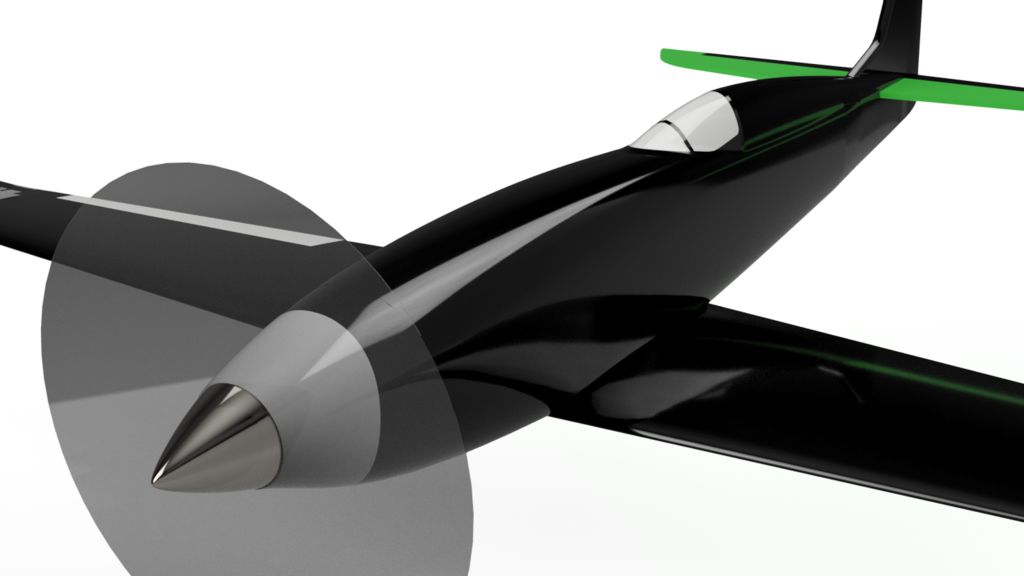

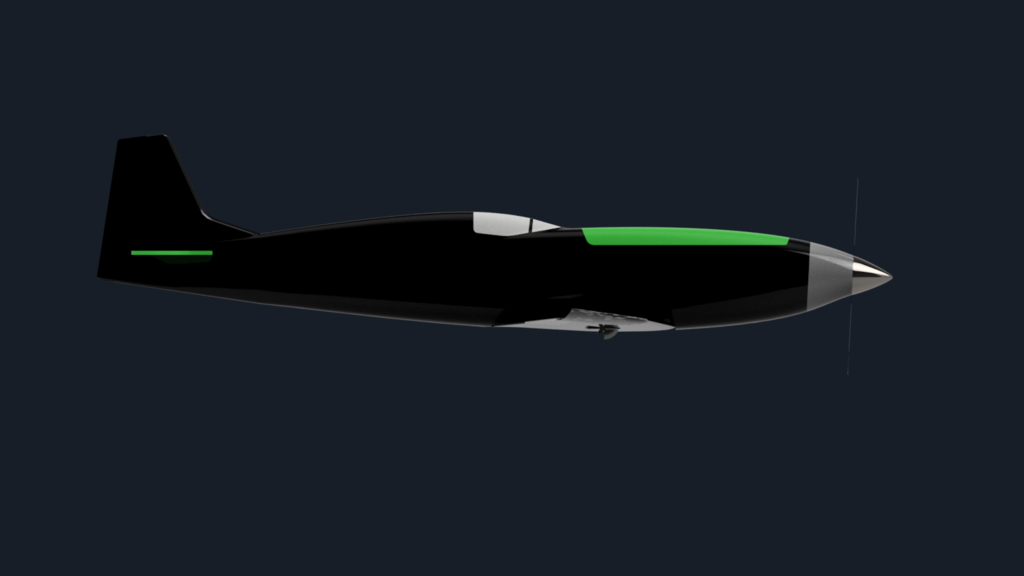

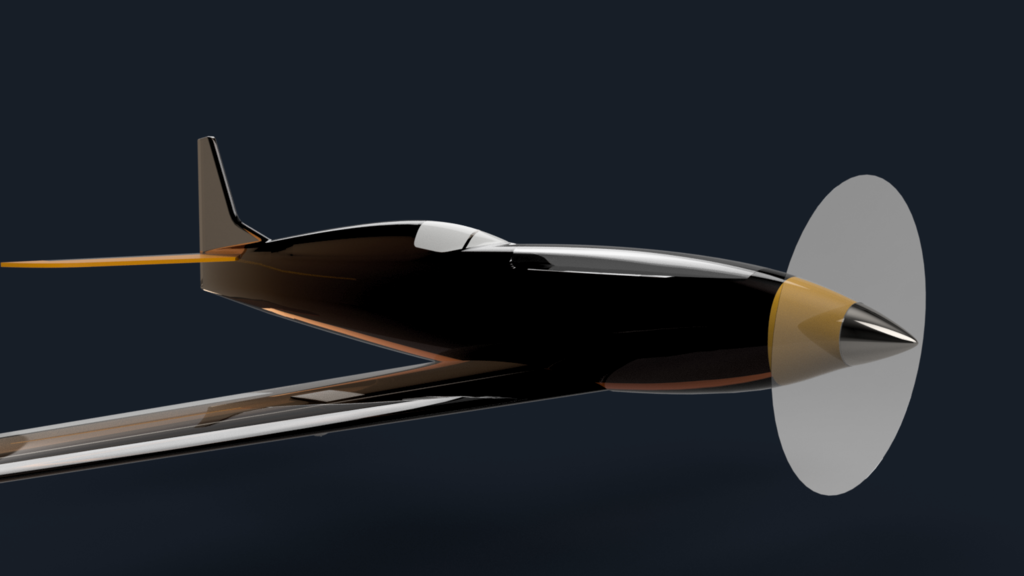

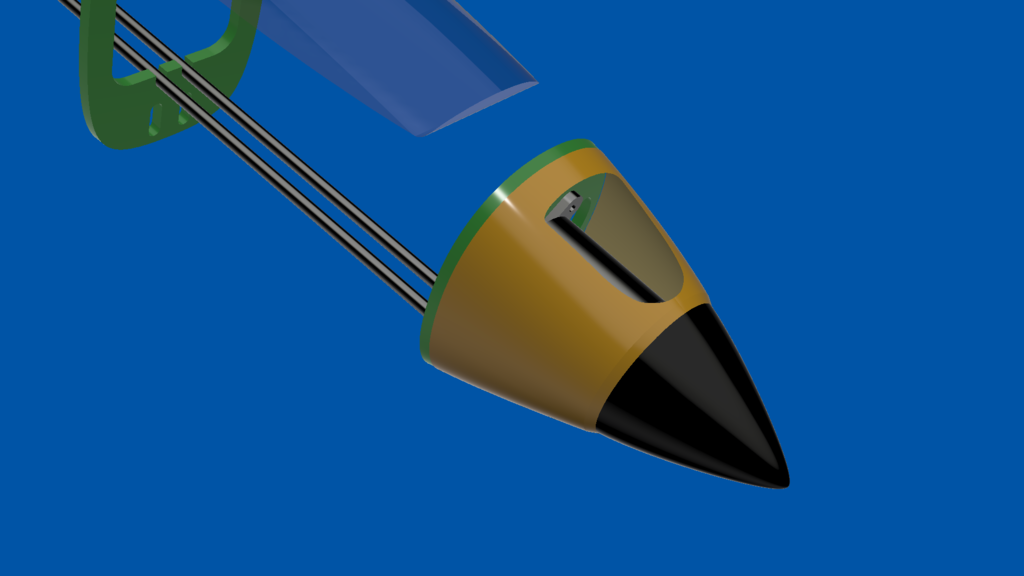

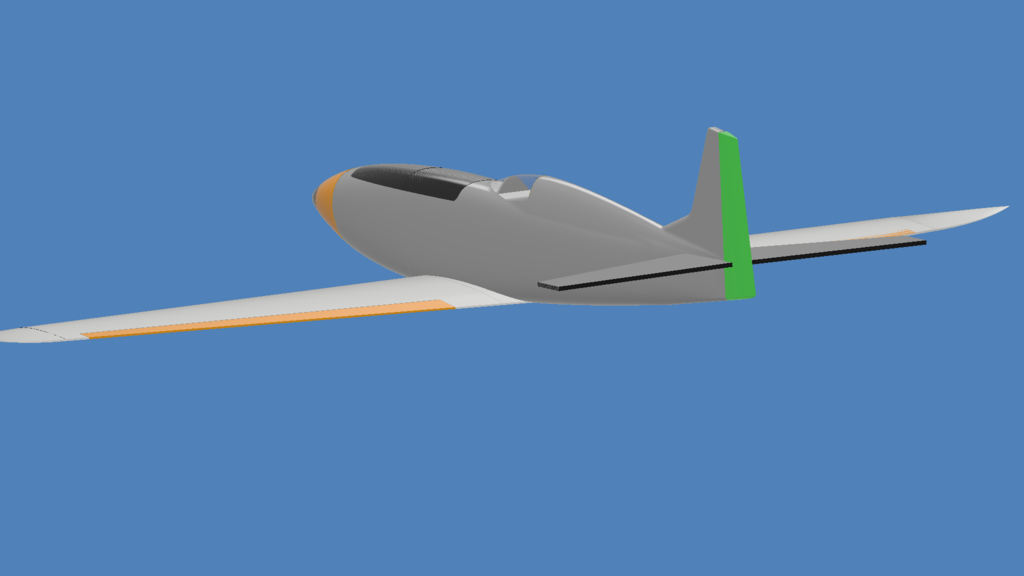

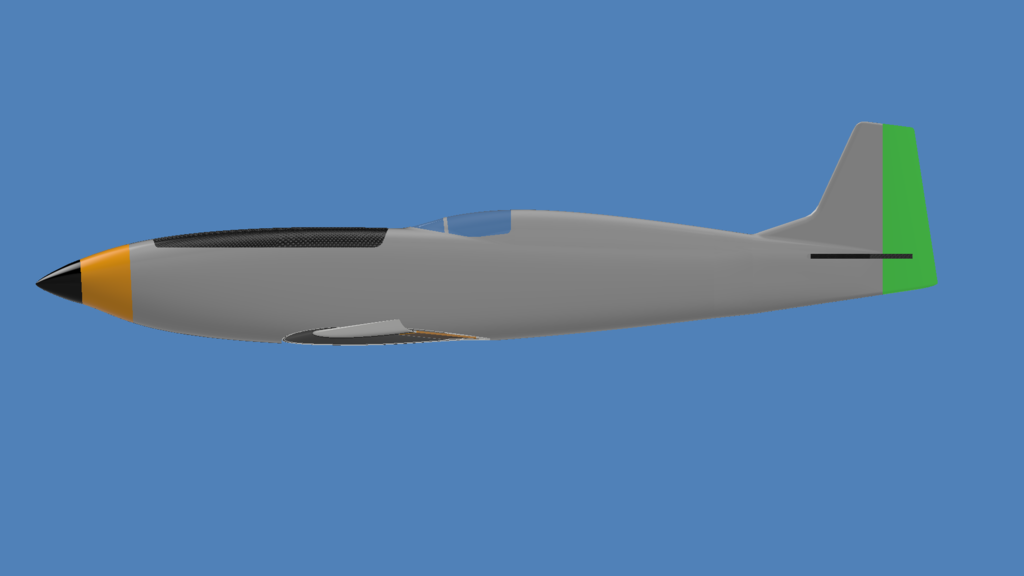

Pokrywa elektroniki pokryta podkładem i gotowa do malowania, pasuje do kopyta prawie idealnie: Zapraszam do polubienia moje funpage na FB Laberr Aviation, gdzie będę wrzucał więcej materiałów i nowości: https://www.facebook.com/profile.php?id=100089191131415 Poniżej kilka wizualizacji, które mam nadzieję zobaczyć w przeciągu dwóch najbliższych miesięcy:

-

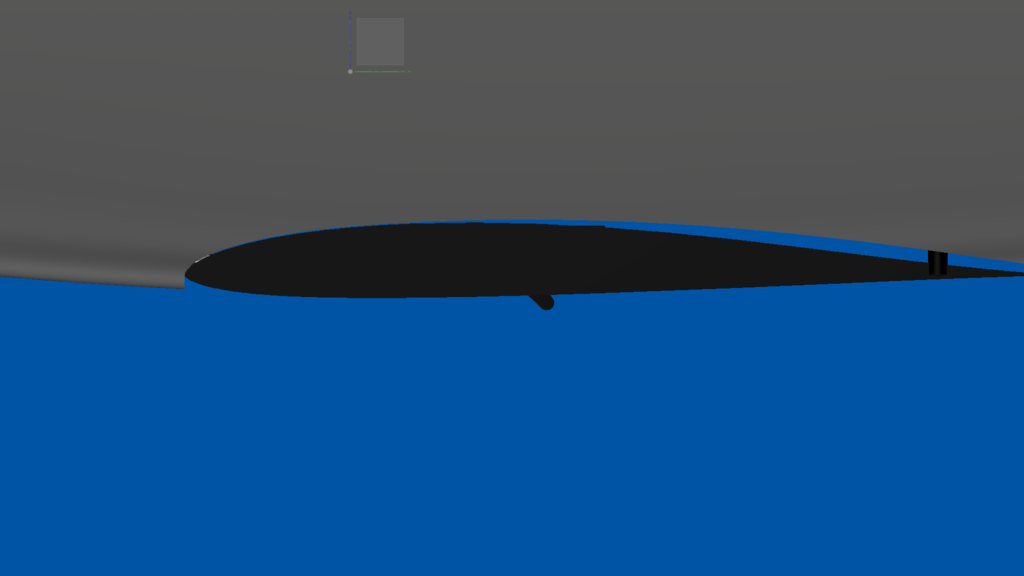

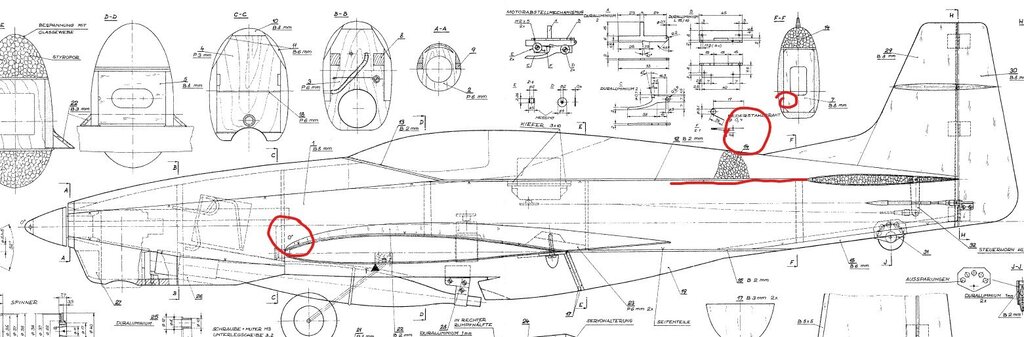

Cenna uwaga, w demontowanej osłonie silnika będą dwa konkretne otwory wentylacyjne albo zamodeluje jakiś garb z wlotem, na razie mam na projekcie takie coś chociaż nie jestem zadowolony bo jest to po prostu dziura, a nie co finezyjnego. Co do liczenia aero tu niestety sam leżę, bo tych zdolności jeszcze nie posiadłem, mam na myśli liczenie Xfoilem etc. Skąd taki wybór, przeglądałem dziesiątki planów racerów i pylon racerów i w znakomitej większości na planach zawsze było klinowanie na 0, a czasami płat na minus ze względu na najniższy opór danego profilu na minusowym kącie natarcia. tu przykład modelu, który też był inspiracją jeśli chodzi o aerodynamikę w tym projekcie: Z kolei ogólne informacje o właściwościach profilach biorę stąd - uważam, że jest to genialna strona: https://www.aerodesign.de/profile/profile_n.htm#mh43, Z niej mam też pomysł na płat HQ2/09 do NACA 0010. W temacie aero jestem dozgonnie wdzięczy za wszelkie uwagi.

-

Może nie wygląda okazale ale pokrywa elektroniki wyszła super. Odejście od formy bez problemowe, forma nieuszkodzona, nadaje się do dalszych odbitek. Powierzchnia po szlifie papierem 400 na mokro jak pupcia niemowlaka, brak pin holes (nie wiem jak to się po PL mówi). Zdecydowanie za dużo warstw tkaniny dałem: 3x98g, ścinki carbonu i 48g, żywica = masie masie tkanin. Jest mega sztywne. Ale na owiewkę chyba wystarczą max dwie warstwy, bo żadnych sił nie ma przenosić. Dziś lakierowanie

-

Właśnie problemy, o których piszesz sprawiły, że zrezygnowałem z całościowych form negatywowych na rzecz drukowanego kopyta. Osiąga się zdecydowanie wiekszą kontrolę na modelem pracując na kopycie. Natomiat ta technologia jest super do mniejszych elementów jak owiewki, klapki etc. Na razie nie mam LW-Pla i nie próbowałem. Idę w kierunku form bo chcę mieć możliwość jakiegoś skalowania produkcji w późniejszym terminie. Do tego forma jest najlepszym rozwiązniam jednak. mając wszystkie formy można, poświęcając (mam na mysli samą pracę z wyłączeniem czasu na sieciowanie kompozytu) 24h pracy wykonać model od podstaw. Czekam na wątek i cieszę się, ze ktoś odpowiada ?

-

Imo patrz na moc silnika do 800g do lotu 250W to świat i ludzie. Silnik klasy 3536 daje radę w akrobacje 1200g a maja około 400W mocy przy około 30 amperach

-

Żeby ułatwić sobie pozycjonowanie kopyta względem podziału formy, wydrukuję wspornik kopyta uwzględniające grubość podziału, powinno być łatwiej i stabilniej to wszystko wypozycjonować.

-

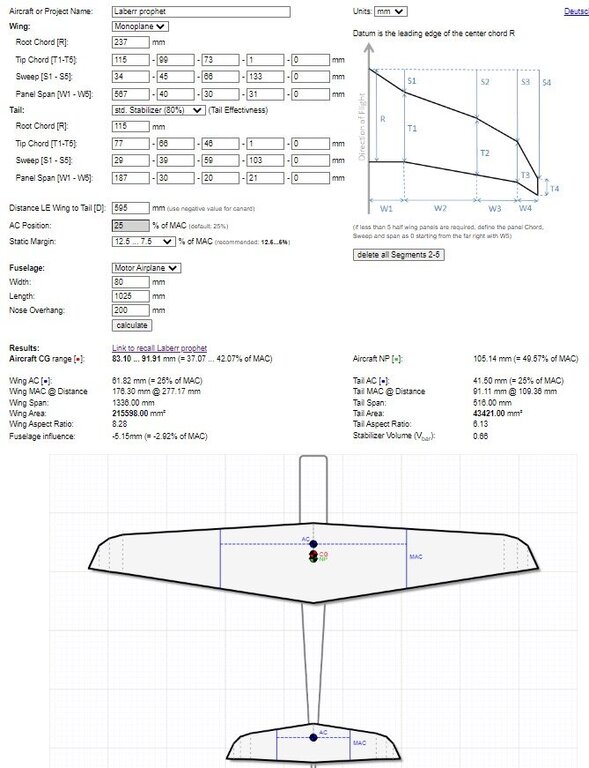

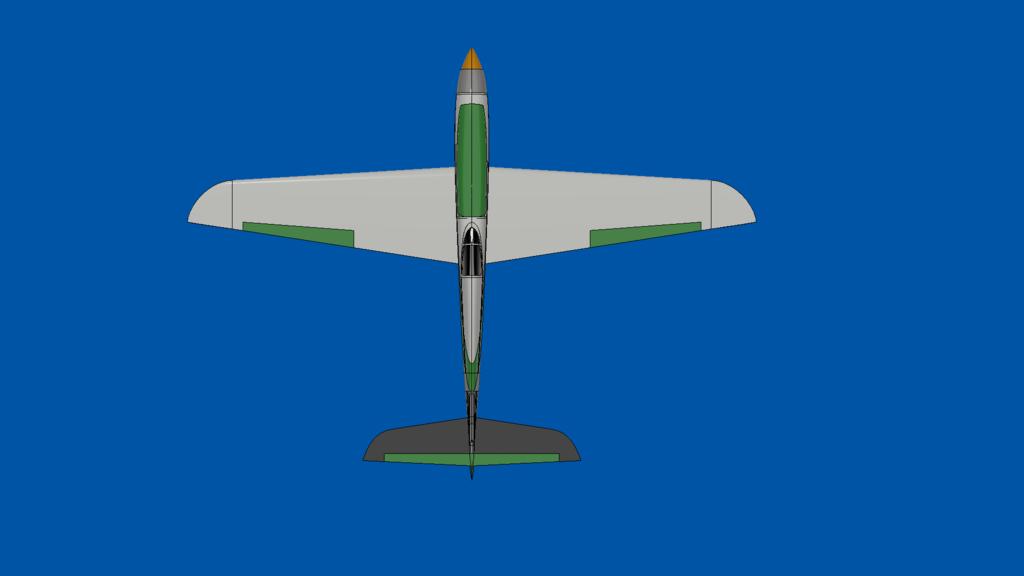

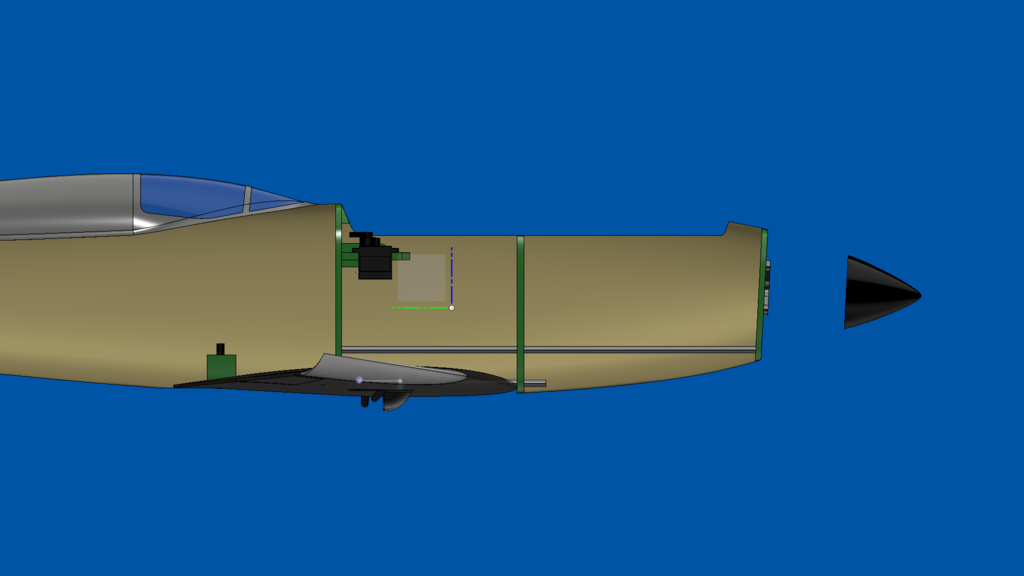

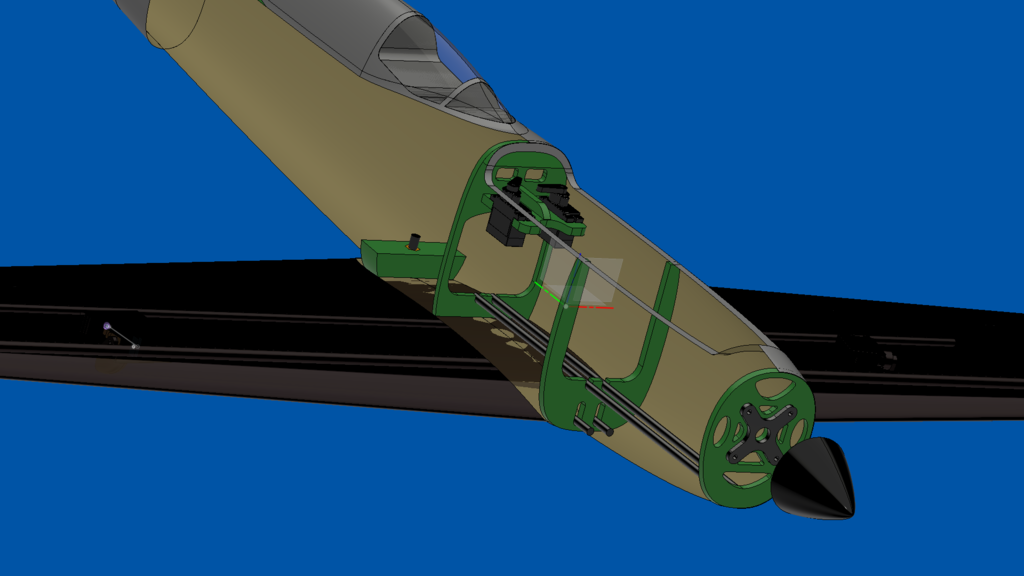

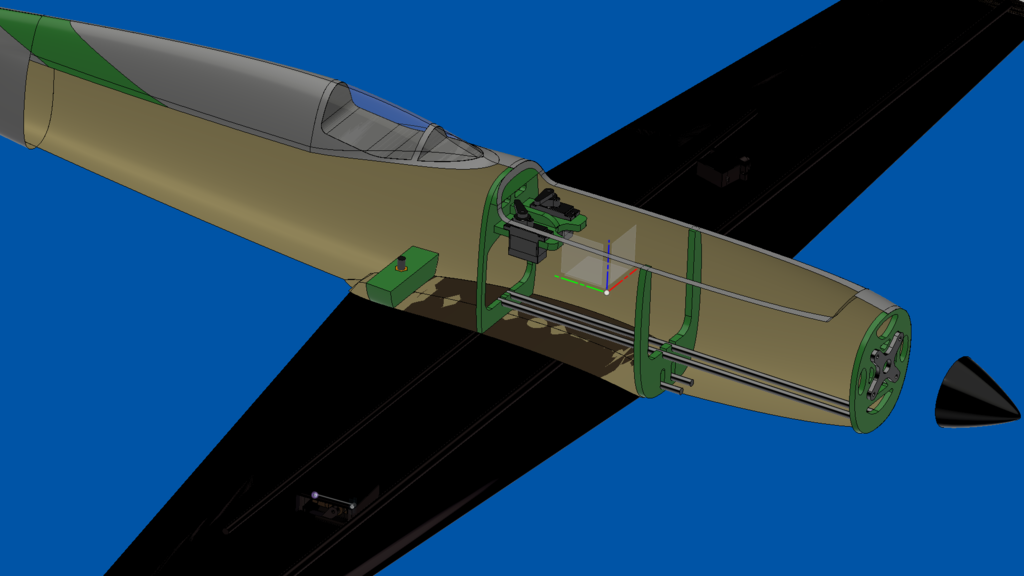

I jako zamknięcie prac koncepcyjnych - ostateczny projekt SW. Z racji przeznaczenia nie stawiam na właściwości akrobacyjnie tylko na stabilność w locie. Stąd nie za duże powierzchnie sterowe i dość duży statecznik poziomy aby zapewnić współczynnik stateczności na poziomie >0,6.

-

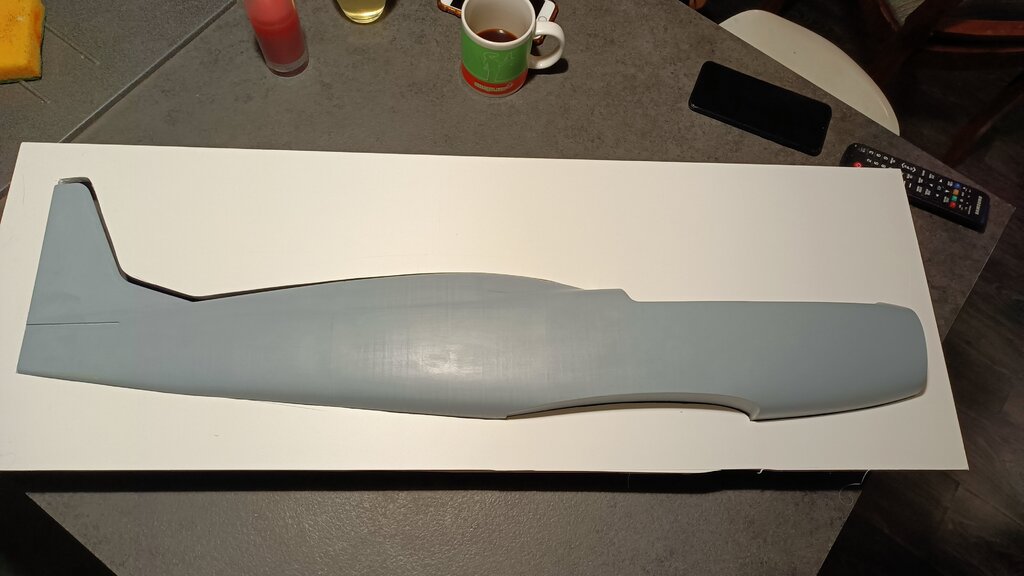

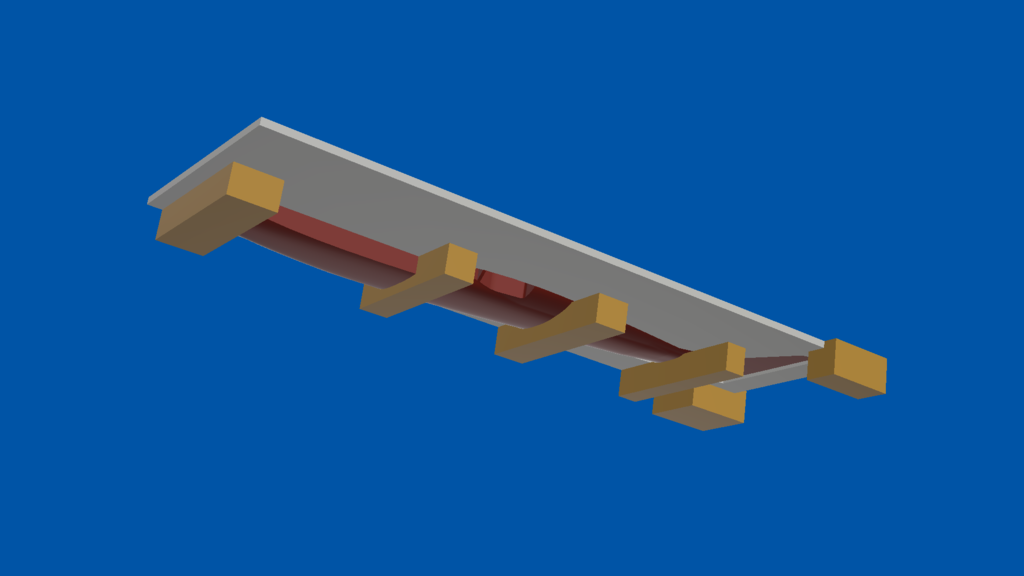

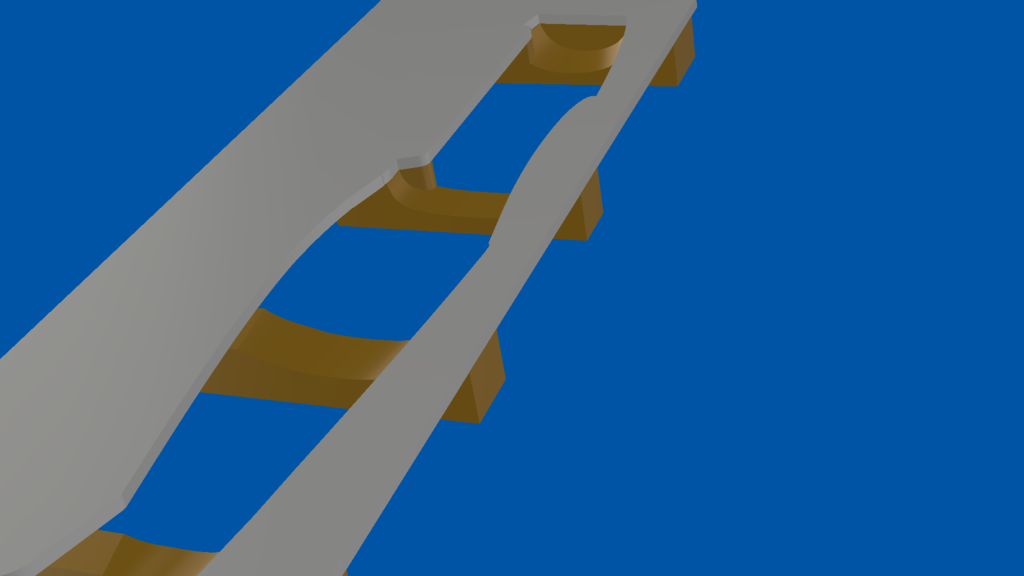

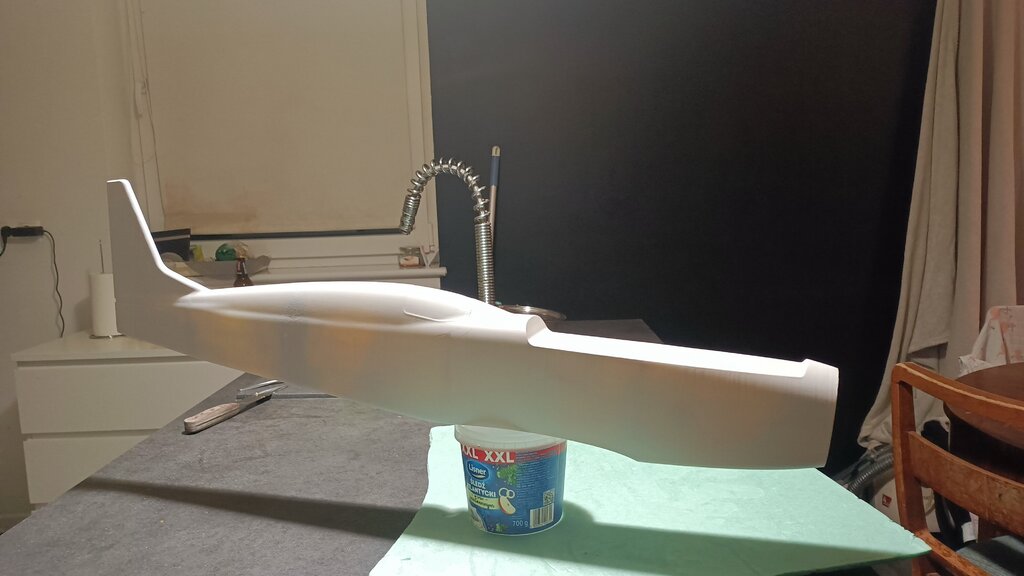

Kopyto już gotowe, niestety nie udało mi się ogarnąć deski na podział i musze wyruszyć na obchód dzielni czy w jakimś koszu na śmiecie coś nie leży;) Zamodelowałem wręgi wewnętrzne i półkę na serwa, idea była taka, żeby serwa były łatwo dostępne. Zastanawiam się czy dzielić SW na dwie połówki i napędzić dwoma serwami żeby miały lżej ale wtedy trzeba będzie gdzieś upchnąć trzecie serwo na SK. Niestety budżet domowy nie jest z gumy i chyba trzeba będzie zamontować to co jest dostępne i wolne na półce czyli serwa MG 90s. Zamiast półki na lipo dam dwa profile fi5mm na których zamontuje coś jakby saneczki, żeby łatwo było regulować położenie ESC/lipo. Pytanie - czy ktoś z Was stosował tkaninę podszewkową poliestrową jako delaminaż?

-

Korzystając z ostatnich dni urlopu działam z kopytem. Obserwacje mam dwie, ciekawe czy bardziej doświadczeni koledzy potwierdzą. Kopyto Racera pokryłem 2x szpachlą w spreju i trzema warstwami primera. Jest dobrze ale nieidealnie. Równolegle robię SZD 21 Kobuza, po wykonaniu kopyta dla niego pod rozpiętość skrzydeł 1700mm doszedłem do wniosku, że jest za mały ale kopyto wydrukowane w 3D miałem już pokryte żywicą Glossy Coat i efekt jest lepszy. Gęsta żywica idealnie wypełniła wszelkie nierówności, których po druku 3d jest masa. Pytanie do kolegów siedzących w laminatach - gdzie i czy dajecie wewnętrze ożebrowania, wzmocnienia? Wszelkie uwagi przyjmę z wdzięcznością.

-

Jeśli oblot się powiedzie i będzie latał jak wersja 1.0 to Jarku mam plan zrobić krótką serię i puścić w świat stay tuned!

-

Trochę to czasu zajęło ale temat wraca z kompozytową wersją 2.0. Cyferki: - rozp: 1350 mm - skrzydło: hq2.0/9 przy nasadzie do NACA 0009 na końcówce - skrzydło zaklinowane na 0, zwichrzenie końcówki -2 st. - zbieżność 0,4 - silnik 3548 1100kv na 5s - SW: balsa 5mm kryta carbonem i usztywniona profilem węglowym 5mm Aktualnie kończę wykańczać kopyto kadłuba, skrzydła będą tradycyjne - piankowe rdzenie laminowane tkaniną szklaną i carbonem

-

Zacząłem od nowa i przeskalowałem cały projekt na 2440mm rozp. Przy okazji poprawiłem trochę detali - SW jako pojedynczy element dokręcany do kadłuba na dwie śruby zaklinowany na 0st, profil SW i SK NACA 0009 (był 0006), winglety na końcówka skrzydeł, profil aero MH 43 zaklinowany na +1 st u nasady i -2 na końcówce, zbieżność skrzydła 0,4. Zostaję z plecakiem, będzie latać (jeśli będzie) na EDF'ie 70mm (6s). Virtual walk around na moim kanale: https://www.youtube.com/watch?v=mtM1V5yJ0so Grzesiu za cieńki jestem jeszcze żeby mechanikę tego zrobić, ale uczę się ciągle;) ps. jak wsawić linka z YT z miniaturką?

-

Grzechu dobrze myślisz - raczej zakładam lot z włączonym napędem - ma być szybko

-

Pomysł na wysuwany edf jest super ale za cienki na razie jestem w projektowaniu machanizmów ale na pewno się o to pokuszę w kolejnych projektach tylko zdecydowanie rozpiętość będzie musiała wzrosnąć do 2,5m bo inaczej za cholerę tego nie da rady zmieścić. W tym projekcie zostawię to już tak jak jest, bo jak zacznę komplikować to obawiam się, że do lata nie zrobię;) Zdecydowanie się zgadzam - o wiele prościej wyprowadzić pow. kopyta niż drukowanej formy w negatywie. Dodatkowo tańsze drukarki mają tendencję do nie trzymania wymiarów i taka forma często wychodzi niesymetrycznie. Sprawdzi się to jako tako przy pojedyńczej produkcji prostych kształtów - np kadłub samolotu pasażerskiego lub jakieś mniejsze elementy jak owiewki etc. Kopyto daje zdecydowanie większą pewność co do jakości i wyglądu wykonywanego elementu, oraz jest zdecydowanie łatwiejsze w obróbce. Ale podkreślam to są moje opinie, a nie fakty. Grzesiu - IMO dobrze, że plany zawsze masz ambitne - GO BIG OR DIE!

-

A jakiego podkładu używałeś? 2K to marka?

-

Drukowałem z PLA, niestety mam mieszane uczucia co do druku form negatywowych, sprawdza to się przy mniejszych elementach ale już tam gdzie trzeba łączyć dużo kawałków ze sobą wychodzą problemy z symetrią prawej i lewej połówki. Moja lekcja jest taka, że zawsze trzeba drukować na raz prawą i lewą część, a całość klocków zawsze w tej samej orientacji na stole - w tym samym miejscu prawe i w tym samym miejscu lewe fragmenty formy. Przy projektach takich jak robi RamyRC jest trochę łatwiej bo kształt airlinera jest stosunkowo prosty, a gabaryty znaczne. Ten pomysł z wielokrotnym naniesieniem podkładu akrylowego jest kuszący bo odejdzie spora część pracy związanej z laminowaniem i doprowadzeniem kopyta do idealnego stanu.

-

Połowowa kopyta już gotowa. Zastanawiam się czy kryć tkaniną szklaną czy tylko szpachla w spreju i żelkot?

-

to jest na początek najlepsze, generalnie z tego się wszystkiego nauczyłem https://www.youtube.com/c/RCCAD2VR

- Poprzednia

- 1

- 2

- 3

- 4

- 5

- 6

- 7

- Dalej

-

Strona 2 z 9