-

Postów

1 409 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

22

Odpowiedzi opublikowane przez pietka

-

-

Raczej w stylu "lepiej coś niż nic". Łatwo sobie żarty robić, trudniej coś pożytecznego..........

-

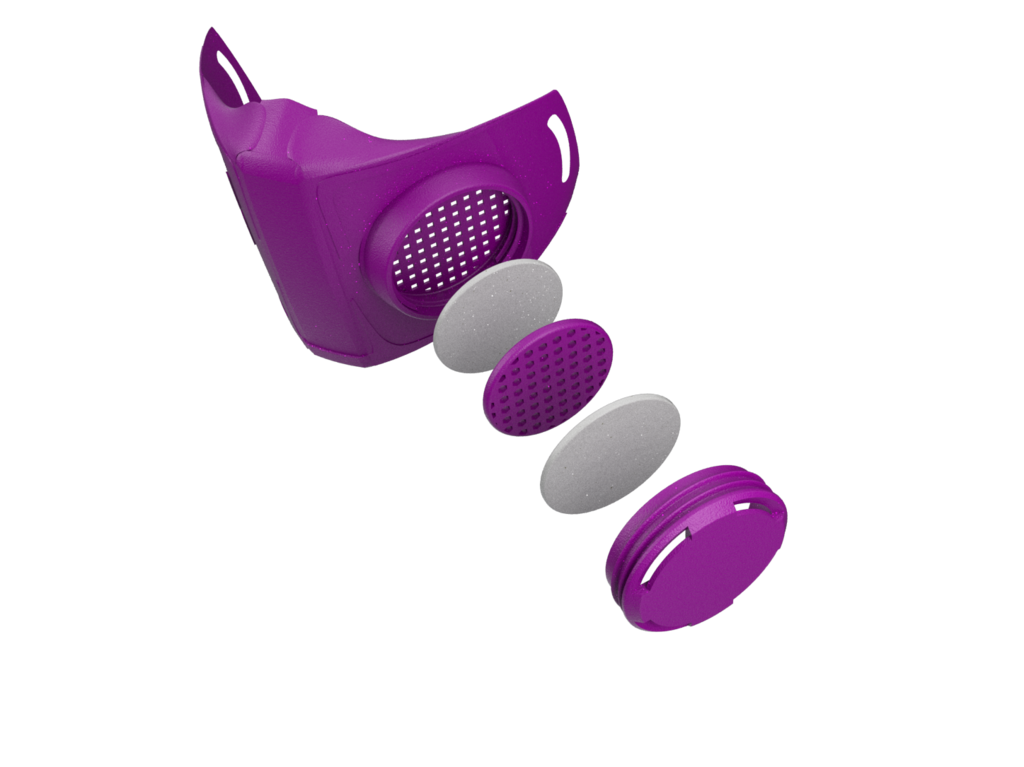

Gdyby ktoś chciał taką maskę nośną to mogę wydrukować po kosztach + kw.. Jest popularna w USA. Wkładają do środka swoje tkaniny, filtry i używają wielokrotnie. Maskę nośną można myć wodą z mydłem czy dezynfekować płynami , gumki trzeba sobie przyczepić samemu. W czasach, kiedy nie ma jednorazówek tocałkiem fajna alternatywa. Jakby co to proszę na PW. Można robić też rozmiary dla dzieci.

Pozdrawiam Piotr

-

1

1

-

-

7 godzin temu, karambolis8 napisał:

Ja stosuję szkło + Dimafix. Trzyma cholernie mocno, po ostudzeniu stołu do 20 stopni samo odchodzi. Próby zrywania przed ostudzeniem czasem powodują, że ściągamy wydruk razem z przyklejonymi odłamkami szkła

Sprawdza się przy PET i PLA, innych nie drukowałem.

Sprawdza się przy PET i PLA, innych nie drukowałem.

Kolaga ma absolutną rację ? Szkło i Dimafix są the best. Na ciepło trzyma mocno, po schłodzeniu wydruk sam się odkleja. Never again żadnych innych klejów

-

9 minut temu, poharatek napisał:

Dzięki Piotrek za profil, ale nie skorzystam (mimo, że też używam S3D).

Się już dawno naumiałem, że do ustawień trzeba dojść samemu - robiąc testy

No i np. ustawienia retrakcji dla PET zajęło mi sporo czasu (i filamentu na piramidki testowe).

Ten "problem" z PETem to w sumie żaden problem - bo się objawia przy specyficznych wydrukach, w specyficznych warunkach, no i udało mi się dojść jak temu zaradzić.

A wynika on z tego, że PET ma niską lepkość, po retrakcji mam go wycofanego o 3,6mm, ale przy dłuższych jałowych przebiegach po prostu ścieka w dół pod pływem grawitacji, ciśnienie w dyszy spada i na początku ścieżki powstają "piękne" niedolewki.

Ty, bez bowdena masz pewnie retrakcje około 1mm - więc to raczej u Ciebie nie wystąpi.

Natomiast co do "procedury testów zniszczeniowych", to ja wydrukowałem i pastwiłem się nad statecznikiem poziomym.

Mechanizm zniszczenia był taki, że przy wyginaniu najpierw było czuć, że najpierw wygina się, a potem ulega zniszczeniu wewnętrzna struktura wzmacniająca (mostki

), a następnie wygięcie jest na tyle duże, że puszcza spojenie pomiędzy warstwami poszycia - i jest po ptokach...

), a następnie wygięcie jest na tyle duże, że puszcza spojenie pomiędzy warstwami poszycia - i jest po ptokach...

Naprawdę mnie to zaskoczyło, jak niewiele siły musiałem w to włożyć.

No własnie jestem zdziwiony bo w moich wydrukach jest taka adhezja, że trudno mi złamać cokolwiek bez nacięcia czy przebicia jakimś narzędziem, o rozerwaniu w rękach nie ma mowy. Chyba że słabiak jestem, nie wiem ? No ale kiedyś spadło mi skrzydło do pzlki z przeźroczystego peta i pękło jak szkło. sam już nie wiem czasami o co kaman.....

No, wydrukuję i zobaczymy.

-

Wiesz co? spróbuję wydrukować jedną część z B25 na moim profilu i sprawdzę czy tak się kruszy. Jeśli chodzi o Twoje problemy z tym Petem to stawiałbym na za dużą retrakcję. Ja wyłączam zazwyczaj extra retraction, wipe nozzle i coast at end. Mój slicer to Simplify3D . Poza tym nie chłodzę wydruku, prędkość retrakcji 30, temperatury 235/75. W załączniku masz profil fff, na Edku działa super, na Szafirku też, zobacz, może Ci podpasuje? Tylko wielkość retrakcji przy bowdenie masz na pewno większą. Tu może też jest problem, ja miałem niedolewki na początku warstwy przy zbyt dużej retrakcji. Niefajne dziury wyłaziły.

-

W dniu 1.03.2020 o 22:23, poharatek napisał:

Tydzień temu pokazałem kilka pudeł z mnóstwem drukowanych części, teraz przyszedł czas, żeby pokazać, jak one wyglądają po zlepieniu do kupy.

A wyszło coś takiego:

Całkiem spory kawał plastiku; ten Mitchell ma 1,72m rozpiętości. 1,36 m długości, a to co na zdjęciu widać waży około 2120g.

Co jest niezły wynikiem, bo wedle instrukcji części drukowane powinny ważyć 1980g, a tu jeszcze dochodzi: dźwigar (rura węglowa12/8mm o długości 750mm), wkręty które trzymają toto w kupie, a na sklejenie poszła butelka średniego CA

Pierwotnie miałem drukować tą B-25 z PETG, ale po próbnych wydrukach zrezygnowałem z tego pomysłu.

W 3DLabPrint zmodyfikowali nieco sposób projektowana wzmocnień.

W poprzednich modelach wzmocnienie to była belka z okrągłymi (lub owalnymi) otworami ulżeniowymi. Tak to wyglądało w P-38:

Teraz - ulżenia mają kształt prostokątów. Tak wygląda wnętrze centropłata B-25:

Czyli: mosty, mostki, mosteczki...

Nie da rady tego poprawnie wydrukować z PETa bez chłodzenia.

Bo owszem za 3 - 4 przebiegiem głowicy w końcu się ten mostek wydrukuje, ale połączenie między górną , a dolną częścią belki będzie miało od 2/3 do 1/2 przewidzianej w projekcie grubości, a w konsekwencji cały element będzie "słabosilny"...

Wydrukowałem próbnie kilka elementów z PLA i z PETG (konkretnie statecznik poziomy), a następnie zacząłem się nad nimi pastwić.

I o ile, żeby zniszczyć część wydrukowaną z PLA trzeba było solidnie się namęczyć, to części wydrukowane z PETG dało się wygiąć, a następnie przełamać praktycznie bez wysiłku.

Ogólnie ten Mitchell, to chyba maximum rozmiarów, jakie może mieć model wykonany w tej technologii.

Zwłaszcza mam na myśli kadłub, ogon - wiadomo, trzeba pilnować wagi, więc segmenty ogonowe mają postać rury o grubości 0,42mm, średnicy kilkunastu cm z symbolicznymi wzmocnieniami (widać to nawet na zdjęciach).

Cholernie toto wiotkie było, dopasowanie i sklejenie tych elementów nie było ani proste, ani przyjemne (zwłaszcza, że przy klejeniu CA, nawet średnim, ma się w zasadzie jedno podejście).

Ale - gotowy kadłub jako całość jest sztywny i mocny, a usterzenie ani drgnie, więc może jest to tylko takie zrzędzenie marudy

Z drugiej strony ta nowa technika łączenia elementów "na wpust", gdzie jeden element wchodzi w drugi na około 2mm, naprawdę usprawnia i ułatwia klejenie. Sklejenie B-25 zajęło mi jedno popołudnie, i było znacznie mniej nerwowo, niż przy składaniu P-38.

Dodatkowo zaszalałem i kupiłem sobie do Mitchella atrapy silników.

Tak wyglądają elementy jednego "silnika" po wydrukowaniu:

A tak po pomalowaniu i sklejeniu:

Przewody zapłonowe zrobione są z TPU pomalowanego na kolor mosiądzu.

A tak wypada przymiarka do owiewki silnika:

Z ich ostatecznym montażem wstrzymam się, aż będę miał napęd do modelu. Nie wiem też, jak to z wagą będzie, może się okazać, że te 60g (tyle ważą te dwie makiety) będzie robiło różnicę.

I to na razie tyle.

Teraz trzeba dziada pomalować i nanieść oznaczenia.

Ale o tym - w następnym odcinku

Marcin, ja z kolei z PLA i PETem ma odwrotne doświadczenia ale chętnie się dowiem, jakiej firmy masz te materiały i w jakich temperaturach drukowałeś. Może tu jest sedno różnic?

Pozdrawiam

Piotr

-

1 godzinę temu, japim napisał:

Piotrze. Ten pilot to ten, tego, do tego?

NIEEEEE.....do nowoczesnego samolota pilot ten jest

ci.... ?, acha- apropos- 25 cm w biedrze. Wiesz o co kaman.

-

Koledzy

Mój przyjaciel Paweł właśnie robi dużego Łosia, tak na oko ze 4 m rozpiętości. Praca jaką wykonuje jest wręcz gigantyczna i wszyscy tu na Lubelszczyźnie staramy się mu pomóc i kibicujemy dzielnie. Niemniej jednak potrzebujemy pomocy. Potrzebujemy uzyskać gdzieś plany lub pliki stl (takie do drukowania na drukarkach 3d) wszystkiego co jest związane z kokpitem, jeśli byłaby chociaż tablica przyrządów i karabin "szczeniak" to już będzie dla Pawła ogromna pomoc. Jeśli macie Koledzy możliwość przekazania, nawet odpłatnie, plików lub planów to bardzo prosimy o wsparcie .

Łoś to nasza Polska legenda lotnictwa. Mam nadzieję, że każdy modelarz i wielbiciel lotnictwa ma w sercu jego odrobinę i zechce się przyłączyć do realizacji tego projektu. Wierzę w naszą modelarską brać ?

Pozdrawiam wszystkich

Niech moc będzie z Wami!

Pioter

-

1 minutę temu, Boogie napisał:

To i ja włożę kij w mrowisko w tym temacie.

Sapphire pro to na pierwszy rzut oka bardzo fajna konstrukcja- prowadnice liniowe, sztywna górna konstrukcja na jednej płycie, układ coreXY itd, ale...

Sam rozważałem zakup i modyfikację tej drukarki pod zmienne głowice (tool changer), ale po poczytaniu o problemach z tą drukarką odpuściłem sobie. Sama płyta do której mocuje się prowadnice najczęściej jest krzywa i trzeba ją prostować o ile ma się do tego warunki. Do tego geometria całości, tak ważna przy tym układzie pozostawia wiele do życzenia, a ile poprawek wymaga widać choćby na tym filmie:

Zgadzam się z tym co Przemek napisał dot. układu kartezjańskiego jako pierwszą drukarkę. I podpiszę się pod Enderem 3 jako aktualnie najlepszą drukarką dla początkującego, który nie chce drukować z ABSu (to i tak dość "historyczny" materiał, mamy teraz milion innych opcji). Ender 3 ma ogromne zaplecze w postaci milionów modyfikacji, dostępnych dopieszczonych ustawień, o forach/grupach dyskusyjnych i filmach nawet nie wspominając.

Co do ew. modyfikacji to warto zainwestować w płytę SKR Mini (ok 150pln, ale ile spokoju w domu, wówczas zaczyna nas denerwować tylko hałas od wentylatorów), ew szkło lub podkładkę magnetyczną, dodatkowe dysze (nie najtańsze z Chin, lecz te ciut lepsze, ew oryginalne od E3D), trochę rurki PTFE, ew. znacznie lepsze złączki do tychże rurek. Zdania są podzielone czy warto brać jakiś czujnik indukcyjny lub BLTouch do poziomowania wysokości.

I nie zachwycajmy się jak pięknie drukuje od samego początku, tylko zainwestujmy czas w porządną kalibrację sprzętu (sprawdzenie geometrii, kalibracja ekstrudera, luzów na rolkach, poziomowanie stołu itd.), bo jest to warte każdej sekundy oraz każdego grama filamentu.Zgadzam się w pełni co do Endera ale nie skreślałbym tak od razu Saphirre Pro. Moim zdaniem to tylko dolegliwości wieku dziecięcego. Jak i Edek- wymaga trochę troski. Osobiście więcej miałem na początku problemów z Edkiem niż Szafirkiem i nie ma chyba jednej wiążącej reguły czy zasady, na podstawie której można definitywnie stwierdzić czy ta drukarka lepsza czy inna. Mając doświadczenia z bitew w Edku, o wiele szybciej i łatwiej dopieściłem Szafirka. A zresztą..... z wielu internetowych źródeł i forów wynika, że obie maszynki w większości na początku drukują bardzo przyzwoicie. Problemy pojawiają się z czasem. U mnie Edward zaczął strajkować po kilkunastu godzinach pracy i tak po kolei dawał różne znaki buntu. Obecnie jest moim numerem 1 aczkolwiek Szafirek już go dogonił, a w szybkości wydruku już prześcignął.

No i tak jako rzekłeś, najważniejsze jest aby poświęcić trochę czasu na porządną kalibrację i ustawienia sprzętu. I wtedy żadne bltouche nie będą potrzebne.

Pozdrawiam

-

1

1

-

-

7 minut temu, Marek_Spy napisał:

To wynika ze stosunku mas i to matematyka a nie jakies widzimisie. Szkoda ze linków nie dałes. Wentylatorki malo prądu biorą ok 0.1-0.2A wystarczy opornik, ja dałem termik tak ze wentylator zasilacza sie włączy przy 45 st. Marlina wgrywali i pare jest jeszcze oprogramowań.

Wysłane z mojego K6000 Pro przy użyciu Tapatalka

Ja używałem tylko Bear Paw czy jakoś tak, i kilka wersji Marlina. Zostałem jednak przy Marlinie z różnych względów. Co do tej matematyki......... Marku, masz rację oczywiście. Ale ja jestem praktykiem i często wole sprawdzać różne kwestie w praktyce. I tak było tym razem. Mówili... za ciężkie będzie. Spadnie jakość- nie spadła, wręcz się polepszyła.

Mówili.... nie da rady poprawić, taki chiński typ.... dało.... także , ten tego..... lubię uczyć się od mądrych bardziej doświadczonych, ale też lubię sprawdzić w praktyce to i owo.

-

Marek prosił aby napisać coś o modyfikacjach Saphirre Pro-

Najważniejsze zmiany to:

1.Wydrukowane nowe mocowanie motorów umożliwiające napinanie pasków i likwidujace bląd geometrii+ domontowanie tzw dumpers czyli te metalowo gumowe przeguby do stepperów- trochę działają, aczkolwiek w Edku się nie sprawdziły.

2. Wymiana zębatek w extruderze na przekładnie z Trianglelabs- głęboko wycinane i nie przeskakuje mi filament

3. Ekstruder zamontowany na direct.

4. Hotend wymieniony na E3D- zachowałem grzałkę i wymieniłem termistor na stary- dodrukowałem mocowanie z napinaczami ( jest na Thingiverse )

5. Firmware podmieniony na Marlina - zmodyfikowałem pod siebie w Visual Studio i Platformio. Niestety Marlin , którego wsad użyłem nie zawiera polskiej biblioteki znaków ale to mam w Enderku.

6. Chłodzenie hotendu wymienione na cichy wentylator 40 mm- dodrukowany kanał. W obwodzie zasilania dodana przetwornica napięcia step-down w celu zmniejszenia obrotów wentylatora i całkowitego wyciszenia go. Działa

7.Wszystkie drivery na płytce wymieniłem na TCM 2208

8. Wszystkie wentylatory w obudowie wymieniłem na ciche i większe. Wentylator w zasilaczu wymieniłem na cichy i o tej samej średnicy co poprzedni. Tu do wszystkich wentylatorów też przetwornica ustawiona na 12v ponieważ nigdzie nie mogłem znaleźć wiatraczków cichych na24V a przetwornica kosztuje kilka zł, tak więc...............

9. Wydrukowałem też nowe chłodzenie wydruku, ale zrobiłem je demontowalne ponieważ drukuję raczej tylko z PETa i raczej unikam chłodzenia przy tym materiale, a przy braku modułu waga całości jest nieco mniejsza. W sumie mniejsza waga to i tak mało ważne a wentylator generuje dodatkowy hałas.

10. Acha, i jeszcze taki dorobiony z druta wodzik do filamentu- szpula na tym stokowym wisi trochę za nisko i będę musiał coś dodrukować kiedyś.

11. Oświetlenie Oled miejsca wydruku- bardzo przydatne zwłaszcza w poziomowaniu na Live kiedy trzeba oceniać na bieżąco jakość warstwy. Wyłącznik wyprowadzony przez szparę przy prawym przednim słupku i przyklejony na taśmę dwustronną na boku obudowy. Zasilanie z listwy zasilacza

12. przedłużacz do karty SD- użycie mikro SD było niewygodne i irytujące bo w laptopie mam tylko gniazdo SD.

Czytam często wypociny różnych mędrków, że cały hotend z directowym extruderem jest za ciężki i źle wpływa na jakość wydruku. Uważam, że to bzdura ponieważ wystarczy dobrze napiąć paski i jakość będzie taka sama jak z extruderem z bowdenem. Moim zdaniem direct eliminuje wiele idiotycznych problemów jakie napotykają użytkownicy wersji extruderów z bowdenami no i pozwala na drukowanie filamentów typu flex.

To tylko tyle. Pewnie jeszcze coś mi się umani

Niestety wyciszenie w przypadku Sapphire Pro nie jest tak spektakularne jak w Enderku, paski jednak hałasują na zębatkach, ale i tak jest dużo ciszej niż w wersji z pudełka.

Pozdrawiam

Piotr

-

Mimo tego, że już od roku używam drukarek tzw. budżetowych, to wciąż się uczę i jestem pewien, że jeszcze będę się uczył. Każda zmiana materiału czy programu do przygotowywania wydruku to nowe godziny nauki, rzucania k...mi i chwil wściekłości lub załamania. Ale warto ?

Mam obie wspomniane , czyli Endera i Saphire Pro.

Kilka uwag użytkownika, który wyciska z nich sporo bo wydrukowałem już kilkanaście dużych i małych samolotów i setki mniejszych rzeczy .

1. Saphire pro wcale nie jest taka ok. Od razu przy składaniu wyszło kilka błędów w mechanice. Na szczęście łatwych do usunięcia dla każdego co umie trzymać śrubokręt w ręku.

2. Ender po złożeniu wymaga sporo cierpliwości bo co kilka godzin wychodzą nowe problemy. Najczęstszymi są te z extruderami i wyłażącymi ze złączek rurkami ptfe.

3. Obie są bardzo hałaśliwe, zatem wymagają wyciszenia co mi się udało wyśmienicie , zwłaszcza w Enderku. Mojego po prostu nie słychać, co wzbudza zazdrość u Kolegów posiadających takowe ? .

4. Obie z czasem trzeba ulepszać, każda z moich ma wymieniony software, drivery silników krokowych, kilka różnych ulepszeń, dodane napinacze pasków, zmienione extrudery na BMG i zamontowane jako typ Direct , w obu wymieniłem też hotendy na E3D i dodałem inne chłodzenie wydruków- ciche ....

5. Można stwierdzić jedno: obie są dobrym źródłem problemów, których rozwiązanie daje sporo satysfakcji i wymusza dużo nauki i zdobywania informacji, co finalnie daje bardzo ładne , dobrej jakości wydruki.

Tak czy siak, drukowanie 3d to chyba przyszłość, również w modelarstwie i z czasem takie sprzęty będą chyba niezbędne.

Pozdrawiam

-

1

1

-

-

Klej cyjakiem średnim tylko starannie i bedzie ok.

-

Hej Jacku. Jakiś progres ze skrzydełkami?

Pozdrawiam

Piotr

-

10 godzin temu, mjs napisał:

Na Thingiverse jest turbina gazowa na 3D: https://www.thingiverse.com/thing:1465333.

Nooo.... ta turbina jednak chyba do Bielika nie nada sięuuu..... bo w modelu brak miejsca na butlę z gazem, no i z taką butlą to tak z minutkę popracuje i już po ptokach. Poza tym cena ceramicznych łożysk zabiłaby chyba opłacalność budowy... ale co ja tam......

?

Rozumić że to żarcik taki od Kolegi Mirka he he ...

W dniu 24.02.2020 o 01:28, japim napisał:Iteracje aerodynamiczne w toku.

Bryła kadłuba prawie skończona. Pora na wzmocnienia (podwozie, napęd, pakiet, serwa).

Skrzydła mam w miarę opanowane - czekam tylko na finalne potwierdzenie czy ten JEPE da radę czy trzeba będzie modyfikować.

Na razie wychodzi że jest szybko - nawet bardzo szybko

Podwozie jednak będę musiał zamówić z Aliexpress aby dokładnie je pomierzyć i wrysować. Golenie najpewniej z druku 4-5mm - tak jak podwozie w B25 z 3DLab Printu.

A tak to wygląda w porównaniu z oryginalną bryłą z Grabcada.

Przemku. Paczka z kompletnym podwoziem mnie więcej pod ten model i turbinką edf już gotowa. Jutro do Ciebie wyjedzie.

?

-

2 godziny temu, JacekCichy napisał:

Ostatnio znowu eksperymentowałem z skrzydłem z poszyciem i żebrami drukowanymi jedną warstwą podobnie do tego co pisałeś w poście zdaje się #7 i wyszło całkiem przyzwoicie

jeszcze planuje zrobić z 2 testy żeby lepiej dobrać parametry druku i mam nadziej że iskra dostanie skrzydła.

jeszcze planuje zrobić z 2 testy żeby lepiej dobrać parametry druku i mam nadziej że iskra dostanie skrzydła.

Super !!! ? W takim razie zamawiam biały materiał i zaczynam drukować kadłub, a! co będzie , hihi :-).

Mam maleńką podpowiedź: jakbyś Jacku pomyślał o podwoziu dla Iskierki......pliiiizzz....jakoś nie mogę sobie wyobrazić tego jak będę ją puszczać z wózka.......

-

Mój depronowy czeka na dokończenie w kolejce, bo na widelcu są dwa spitfajery 1,7 m i mało czasu. Drukowany zaś utknął na etapie obliczeń skrzydeł, ale Kolega Przemek też jest "uziemiony" z różnych powodów. Niemniej komunikujemy się i nie zapominamy o temacie.

Pozdrawiam

Piotrek

-

Jak masz armagedon to jest niewyważona. Jak chcesz to podeślij do mnie kiedyś to wyważę.

Pozdrawiam

Piotr

-

Jacku. Wyważałeś turbinkę czy taki fajny ma dźwięk prosto z pudełka? ?

-

Hej Łukasz. Jeśli wydruki wychodzą Ci tak zniekształcone w dolnej części, że musisz użyć zwykłej szpachli to znaczy, że masz za ciepły stolik- spróbuj drukować z niższą temperaturą grzania stolika- u mnie 50 st to max do PLA . Poza tym unikam jak mogę chłodzenia warstw , a po zakończeniu druku zawsze czekam z odklejeniem wydruku do ochłodzenia się stolika do temperatury otoczenia. W przypadku PLA te sposoby na unikniecie zniekształceń się sprawdzają. Na kadłubie spita, który ostatnio wydrukowałem nie ma zniekształceń i chyba nawet z szpachli natryskowej zrezygnuję. Inna sprawa, że moje modyfikacje drukarek są niezłe i jak patrze na zdjęcia Twojego modelu to u mnie jakość z Endera mam chyba zdecydowanie lepszą niż w Twoim wydruku kadłuba. Nie chcę Cię jakoś krytykować czy coś, ale jak patrzę na ster kierunku i to co wyszło na kadłubie po natryśnięciu szpachli w sprayu to widzę, że jeszcze mógłbyś popracować nad swoją drukarką, a warto.

Co do drutów- zawsze sklejam elementy z prowadnicami drutów jednocześnie z wsuniętymi już wstępnie w obie części drutami. co pozwala na łatwiejsze ustawienie elementów. Poza tym nie pokrywam klejem miejsc łączenia rurek-prowadnic. Niestety, w niemal wszystkich modelach te wydrukowane rurki są nie spasowane , zwłaszcza w lotkach- np. w PZL P11 z 3dlabprint. Masakra jakaś. Przerobiłem zupełnie mocowanie lotek.

Pozdrawiam

Piotr

-

2 godziny temu, izonix napisał:

Coś nie tak z tym linkiem...

kliknij teraz

-

Kurde... level MASTER!!!!

Dlatego uwielbiam F-18 i Blue Angels....:-)

Wyedytowałem.

nowy link

-

1

1

-

-

7 godzin temu, RAFALR30 napisał:

A na podstawie jakich planów wykonałeś swój model? Jaką turbinę i LiPo w swoim Bieliku zastosujesz?

Plany zakupił ja w Clickety's Jetworks. Taka fajna grupa zakręconych depronami amerykańskich kolegów. Niedrogo, poprawne, dobrze zaprojektowane modele i dodatki.

Turbina... uzywana kiedyś w innym modelu, nie pamiętam ale chyba FMS 5 łopatek i silnik inrunner Dr Madthrust z HK 2950 kV, akus Lipo 4S, 30C lub 6S- obaczym na próbach , regulator Turnigy DeLuxe 70A.

Pozdrawiam

Pjoter

P.S. Dzisiaj przyszły opóźnione okrutnie filamenty. Zabieram się za kontynuację Spitfire i czekam na biały depron.

-

5 godzin temu, RAFALR30 napisał:

Koledzy. Wrzućcie garść fotek i informacji z postępu prac nad EM-10 Bielik.

Hej, u mnie na razie przerwa. Raz choroba, a dwa brak PetG i białego depronu i oczekiwanie na dostawę. Przed i po świętach będę miał trochę czasu i podgonię. Bielik czeka na montaż powierzchni sterowych i serw oraz na pomalowanie. Napęd gotowy. Oblot będzie po wykonaniu katapulty. Jest jeszcze do poprawienia kabinka. No ale to szybko się zrobi.

Fotki wstawię jak najszybciej.

Pozdrawiam

Piotr

Koronawirus

w Hyde Park

Opublikowano

OK. Nie ma sprawy.... ?

ok. twórcy zakładali, że posiadacze sami zapewnią sobie wkłady i nie opisywali tej maski jako antywirusowej a raczej takiej dla osób nie stykających się z tym draństwem. Moim zdaniem jeśli brakuje tych maseczek z odpowiednim filtrowaniem to wszystkie powinny być w użytkowaniu personelu szpitali zakaźnych. Pozostali ludkowie, którzy nie mają objawów mogą użyć takich jak ta drukowanka dodając coś do filtrowania co uznają za wystarczające. Na pewno można włożyć np. jakąś tkaninę do wewnątrz aby krawędzie nie gniotły nosa czy skóry, a w miejsce filtra coś innego, np gąbkę Hepa. Ważne też Ze nie trzeba jej wyrzucać co chwila a jedynie umyć i wymienić wkłady.