-

Postów

1 409 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

22

Odpowiedzi opublikowane przez pietka

-

-

A jaka to ta nowa drukarka?

https://www.gearbest.com/3d-printers--3d-printer-kits/pp_3004389997905725.html?wid=2000001

Niby też chinka, ale......!!!! :-)

Kosztuje mniej niż kosztował w sumie Edek, podobne parametry , solidniejsze wykonanie i to co chciałem mieć czyli wyświetlacz dotykowy, dwu zembatkowy extruder i stolik w osi Z minus i grzałka stolika większej mocy.

-

Pierwsze ważenie:

Kadłub kompletny z kołami i popychaczami, bez serw z silnikiem; 980 gr bez silnika 800g,

Skrzydło dolne bez serw- 390gr.

Jeśli tak wyjdzie z górnym skrzydłem to powinienem się zmieścić w podanych przez projektanta masach :-) co się rzadko zdarza, bo zazwyczaj wszyscy zaniżają wagę na surowo i do lotu.

Czekam na filament na górne skrzydło. Nie zauważyłem przy zamówieniu poprzedniego, że na szpuli jest tylko 850 g no i prozaicznie zabrakło Ze 100 g zmarnowałem na próbne i błędne wydruki i teraz wymuszona przerwa. Ale wyszło na dobre, bo dokładnie przejrzałem drukarke i okazało się ,

że sporo jest do serwisowania. Ale to juz poboczne kwestie.

Zamówiłem też nową drukarkę, ponoć kiler Endera 3, na sofcie reprap, 32bity, wypasiona, przystępna cena.....obaczym, podrukujem, napiszem...

Pozdrawiam

-

Osobiście wolałbym z lotkami jednak, zawsze to jednak można poexperymentować z ustawieniami do lotu z dużą lub mniejszą prędkością, co w przypadku usterzenia tylko w wersji płyt byłoby mało mozliwe chyba.A może zamiast lotek ograniczyć się tylko wykorzystania usterzenia poziomego (jak w parkjetach).

F15 GWS statecznik poziomy.jpg

F15 GWS statecznik poziomy.jpg( foto z wątku budowy F15 GWS przez hubert_tata)

Foto z relacji Huberta very nice :-). Ale on to już wyjadacz w edfach, nie to co ja. Jam popełnił raptem kilka , z tego rozbił połowę :-(. Zazwyczaj przez głupotę, niestety...

Przemku, decyduj.

-

Przemku czy usterzenie poziome planujesz jako płytowe?Mail doszedł.

Serwa będą mini.

Może z możliwością użycia micro z odpowiednim adapterem

Piotr

-

HejNie... Wydrukowałem sobie wersje bez podwozia i wygląda czadowo w porównaniu do wersji z wystającymi goleniami. Zdecydowanie jestem zdeterminowany aby zrobić podwozie w wersji składanej. Możliwe że właśnie w formie z wersji ulotnionej. Mocowanie będzie - to czy wkleisz tam moduł składany czy stałe podwozie to już będzie wybór budującego.

Na pewno napęd 70 vs 90mm robi kolosalną różnicę. Składane golenie za 150zł, już takiej różnicy nie zrobią.

Pytanie jakie serwa przewidzieć? Standard? MG92B, MG91, MG16R?

Jeśli taka rozpiętość w okolicy 1 m to celowałbym w lotki i wysokość z serwami mini- takie wielkości HS82 Hiteca o uciagu minimum 3-4 kg, kierunek na małych 9g np Corona, chociaż kierunek w edfach jest rzadko używany, przynajmniej przeze mnie.

Czy odebrałeś juz maila z planami i plikami stl? Latać jak pocisk chyba nie będzie zatem standardowe to chyba ciut za dużo, zwłaszcza że można kupić mniejsze z dobrą siłką.

Powinny wystarczyć. Mam 5 kg-owe w F18 od JEPE. Wystarczają w zupełności.

Pozdrawiam

Piotr

-

Przemku.Pierwsza przymiarka do składanego podwozia.

Wziąłem te moduły: https://pl.aliexpress.com/item/32799689293.html - do 3.5kg

Niestety podwozie w Bieliku jest umieszczone na samej krawędzi. To powoduje pewne problemy natury "upychnięcia" wszystkiego wewnątrz aktualnej geometrii. Albo moduł wystaje, albo opona, albo jedno i drugie.

Opcji jest kilka:

1. Ustawić je idealnie wg rysunku/modelu - ale mechanizm będzie w połowie wystawał i nachodził na skrzydło. Trzeba minimalnie poprawić natarcie statecznika pionowego aby nakrył róg mechanizmu.

W sumie to nie głupie rozwiązanie, bo skrzydła muszą być jakoś mocowane do reszty. Planuje nadziać je na pręt/rurkę 8 - 10mm. Ale trzeba jakoś zabezpieczyć skrzydło przed spadnięciem. Można do tego wykorzystać 2 śruby od podwozia + np nakrętki samohamowne we wsuwce mocowanej w skrzydle.

2. Przemodelować trochę bryłę tzn pogrubić, przesunąć płaszczyznę mocowania skrzydła o kilka cm aby zmieściły się moduły podwozia w kałubie, lub np przesunąć podwozie i stateczniki aby się opony zmieściły.

Ewentualnie opcja 3 (najtrudniejsza) ustawić podwozie tam gdzie ma być - ale do napędu użyć jakiegoś "zdalnego" mechanizmu - tzn takiego który przenosiłby tylko skręcanie.... Np takie jakie "było" w egzemplarzu nr 2 (składany zastrzał).

Problem jest też taki, że żaden prawdziwy Orlik chyba nigdy fizycznie nie schował podwozia...

I na koniec porównanie jak wygląda wersja 1.14m rozp/ 1.59m dług vs 1.0m rozp/1.4m dług

Jeśli myślimy o opcji 1 , to czy planujesz skrzydła składane? W sumie byłoby fajnie rozpinać je do transportu ale w przypadku drukowanki trzeba by wzmocnić miejsca styku skrzydła i kadłuba.

Przy takiej rozpiętości zapewne ścianki(Czy wręgi- jak to zwać to zwać) stykające się musiałyby mieć z 1,5 mm grubości, zakładam, że bez ażurowania, jako pełne powierzchnie, plus drukowane wsuwane wpusty na skrzydle i i kieszenie ustalające w kadłubie, obie części ze wzmocniona strukturą plaster miodu- wypełnienie wpust i dookoła kieszeni). Wpusty i kieszenie to rozwiązanie ze skrzydeł Miga15 z 3dlabprint (do pobrania na ich stronie)- można by było wtedy zrezygnować z rurki-dźwigara, chociaż jeśli wlot powietrza jest w dolnej części kadłuba to rurka też jest dobrym i prostym rozwiązaniem.

Podwozie Stawiam na opcję 2.

Osobiście nie przeszkadzałoby mi jeśli koło by wystawało w położeniu pionowym. W końcu wiele modeli edf ma takie rozwiązania i zazwyczaj nie wpływa to na ich właściwości w locie.

Mam F18 i miałem Miga 29, oba od JePe , i w obu było takie rozwiązanie. Poza estetyką, jest ok. Jeśli podwozie mogłoby się chować np. w skrzydle i częściowo w kadłubie to może rozważyć by też zastosowanie podwozia ze skrętna golenią, a wtedy koło ułożyłoby się poziomo, jak np. w F4U Corsair, i można by zrobić pokrywy podwozia. Możemy chyba sobie pozwolić na odstępstwa od oryginału i co niektóre elementy zrobić tak aby były wygodniejsze dla modelarzy w zaprojektowaniu i późniejszym działaniu mechanizmu w modelu.

Mam już pliki od Craiga, wyślę Ci na maila. Mam nadzieję, że się przydadzą.Pewnie trzeba będzie coś przeskalować.

Pozdrawiam

Piotr

-

-

Nie sugeruj sie tym widokiem. To jest tylko ciekawostka, dla tych którzy chcieliby zrobić Bielika w wersji nie drukowanej.

Drukowanki mają to do siebie, że odwzorowują geometrię bardzo precyzyjnie i właściwie nie ma ograniczeń co do stopnia skomplikowania kształtów i krzywizn. Oczywiście są inne ograniczenia - ale co do aerodynamiki to drukowanki są perfekcyjne. A właściwie tak perfekcyjne jak ich projektant

Przemku, skontaktowałem się z Craigiem i kupię od niego pliki. Jest kila STL, m.in. kabina, wyfuk pod 70 kę, dziób, miałbyś gotowce do obróbki. Jak już je dostanę to Ci wyślę na maila, ok?

Pozdrawiam

Piotrek

P.S. Znowu masz skrzynkę zapchaną....chyba.

-

no i jest to jakiś punkt wyjścia jeśli chodzi o aranżację przestrzeni. Tylko te szybki ze złota...... ale ogólnie sliczny :-)

-

Dam rade zaprojektować strukturę.

Przydałby się ktoś kto zaproponuje profile inne od tzw CRD i docelowe wyważenie - zakładając, że to cacko ma tzw "skrzydło pasmowe".

Nie podoba mi się obecna linia przedniej części kabiny - albo zostawimy tą w takiej wersji bardziej opływowej/stycznej do reszty kadłuba lub narysuję ją od nowa.

Patenty na konstrukcje mam jakieś swoje. Dużo trzeba będzie posiedzieć nad pocięciem kadłuba na mniejsze dla drukarki 30x30 max - może się uda 20x20. Myślałem nad zakupem tego EL39 i podpatrzę co tam siedzi w środku. Już trochę naoglądałem się podglądu plików na Cults3D i widać tam kilka fajnych przemyślanych rozwiązań.

Oczywiście projekt może być uniwersalny dla 90 i 70mm. Można też zaprojektować 1 dodatkowy segment na inny rozmiar turbiny. Stożek wylotowy też wydaje mi się przymały - narysuje się nowy - wymienny 8)

Na chwilę obecną narysowałem sobie sam jakiś EDF90 ale potrzebuję rysunków mechanizmów goleni.Skupię się na kadłubie bo skrzydła wyglądają w tym projekcie na banalnie proste oprócz kwestii profilu.

Przemku

Jeśli chcesz coś to mam pliki Sabre i Mig 15, tam są różne rozwiązania. Może coś byś z tego podpatrzył? Co do podwozi- czy wystarczyłyby Ci zdjęcia lub linki do mechanizmów i goleni z kółkami?

Jest tego sporo u skośnookiej nacji.. na pewno coś można dobrać. Myślę, że rozsądnym byłoby pójście w elektryczne ze względu na małą masę i prostotę konstrukcji, no i do prób cena też będzie grała rolę.

Acha, jeśli chodzi o cięcie elementów to proponuję jednak rozmiar pola druku 235x235x235, a to ze względu, że większość drukarek tanich, które posiadają lub jak mniemam, będą posiadać modelarze to pewnie Creality Ender 3 lub pochodne i klony.

PJ

-

Panowie

Jeśli Przemek będzie tak uprzejmy, żeby zaprojektować Bielika na edf 90 lub 70 mm to ja go wydrukuję. Mam nadzieję, ze będzie to bardzo dobry i pro rozwojowy projekt.

Jest to jedna z najpiękniejszych konstrukcji samolotów jakie powstały w Polsce i byłoby bardzo źle, gdyby zniknęła w odmętach historii. Nieprawdaż?

Osobiście potraktuję ten model jako podstawę do rozwoju tego projektu. Liczę na to, że docelowo urodzi się z tego wspaniały model. Wierzę w moc grupy ludzi pozytywnie zakręconych.

Może się rozbije kilka razy, może nie, ale będzie sporo doświadczeń i na pewno coś z tego wyniknie dobrego. Przemek jest doskonałym projektantem, ja przyzwoitym składaczem.... musi z tego być sukces.

No i opić trzeba na koniec... he he?!

Prosimy więc o podpowiedzi i wsparcie jeśli komuś coś wpadnie ciekawego do głowy. Każda wypowiedź zostanie przeczytana.... a czy się zastosuje to się zobaczy. Ale jest okazja do wymiany doświadczeń.

Ja już zamówiłem nową drukarkę, mam już sporo doświadczenia w wydrukach samolotów, ( tak sądzę, ale wciąż się uczę... drukowanie jest fajne ale aby uzyskać dobry efekt końcowy trzeba sporo wiedzy z różnych dziedzin).

zamierzałem wydrukować nowego Miga 15 (Jednego już zrobiłem dla znajomego.- lekki jak ... no, lekki, ok?) lub Sabre ale jeśli będzie Bielik to nasz ci on, Polski !!!!! I ma pierwszeństwo. O!!!

Przemku, myślę że jest trochę za duży. może pomyśleć o rozp. do 1 m?

Fajnie byłoby gdyby miejsce mocowania turbiny było na tyle uniwersalne, żeby można było zastosować zarówno 70 jak 90 mm edf. Z rysunków wynika, że wyfuk ma też za małą średnicę, pole powierzchni nie powinno byc mniejsze niż 70 % pola powierzchni czynnej wydechu turbinki.

Może rozwiązać to np. poprzez opcjonalne stożki wydechu o różnej średnicy wylotowej? Tak do 90ki jak i do 70ki.

Moim zdaniem:

Powinniśmy celować w masę do lotu w okolicach 3kg- stosując PetG chyba będziemy w stanie zbliżyć się do tej wielkości

Konieczne byłoby zapewne wzmocnienie zarówno kadłuba wzdłużnie jak i płata rurkami lub profilami węglowymi.

Również usztywnienie mocowania pionowych powierzchni sterowych np, elementami węglowymi wsuniętymi, czy wklejonymi w odpowiednia kieszeń czy rurkę z wydruku.

Do rozważenia, w których miejscach najlepiej by było je wrysować w projekcie.

- chyba dobrze byłoby gdyby wlot powietrza był wielkością dostosowany tylko do 90ki.

- komora akusów usytuowana w okolicy środka ciężkości lub nieco do tyłu, ze względu na masę przedniej części kadłuba i przedniego podwozia. Jedno zamknięcie, pokrywa kadłuba dla komory turbiny i komory aku, zaś same akusy usytuowane po bokach i nieco nad kanałem dolotowym.

Co o tym sądzicie?

Jeśli chodzi o dobór samej turbiny- proszę kolegów o propozycje. Proponuję napędy nie budżetowe ( czajna super extra promouszyn bonus 50% rabat niu jer kupon prajs end ju ar ałer waljuejbyl kastumer ) ale też nie rujnujące kieszeń skromnego modelarza, tak aby prawdopodobieństwo narodzin kilku bielików było w przyszłości większe. :-)

Aczkolwiek, zrobię też wersję budżetową, a co będzie (!) .... zobaczymy.

Na razie rzucam hasło: stwórzmy jakąś specyfikację przyszłego Bielika. ok?

Pozdrawiam

Piotr

Hej.Pozwolę sobie zabrać głos, jako założyciel wątku. Odpowiedź brzmi: Myślę, że tak. Zwłaszcza jeśli wydrukujemy go z PetG i z drobnymi patentami na klejenie części modelu. No i wzmocnienia mocowania elektrycznych mechanizmów podwozia plus same golenie amortyzowane powinny sprawę załatwić.Myslisz, ze wytrzyma ladowania?

Z moich doświadczeń wynika, że drukowane z peta modele są o wiele bardzie wytrzymałe od tych z PLA i jeśli nie używa się chłodzenia warstw podczas druku to ich adhezja jest na tyle duża, że materiał staje się trudny do zniszczenia.

Oczywiście na kraksę nie ma siły ale twardsze lądowania powinien taki model wytrzymać.

Pozdrawiam

Piotr

-

Cześć Marcin. Miałem orginalny Bond tech ale teraz używam Triangle lab. Jakby nie patrzeć to na oko widać , że ten drugi ma precyzyjniej wycięte zębatki ale ta panewka to jednak zonk.A gdzie kupowałeś tego BMG? Trianglelab, czy jakiś klon no name (bo raczej nie oryginał od Bondtecha

) ?

) ?Bo się właśnie zastanawiam nad konwersją do direct feed (mam sporo drukowania z TPU) i się waham: czy aby sens jest i ile piniądza warto na to wydać...

A i jeszcze jedno: krokowy na ekstruderze masz zwykły, czy naleśnik?

Stepmotorek mam zwykły. Muszę jeszcze popracować nad procesami do Peta bo zdecydowałem się robić jednak samoloty tylko z tego materiału i chociaż jakość mam już naprawdę niezłą, to jeszcze czasami zdarzają się jakieś niedoskonałości.

Może trochę i z mojej winy bo nie chce mi się poprzestawiać coś w parametrach albo zapisać i potem muszę wracać ponownymi próbami. Dziś po naprawie wydrukowały się powierzchnie sterowe ogona.

Użyłem Gcodu z prusy bez zmian. Jakość troszkę gorsza od moich ustawień, ale jak na próbę to wyszło bardzo dobrze. Całkowicie wyłączyłem chłodzenie i widzę, że ścianki robią się bardzo mocne. Adhezja robi swoje. No i temperatura stolika 70 stopni, zero warpingu.

A teraz efekty 4ch godzin dzisiaj:

Po ponownym przemyśleniu konstrukcji statecznika poziomego i steru wysokości postanowiłem jednak nie wstawiać dodatkowego dźwigara z węgielka a ewentualnie dokleić kawałek listewki z węgla 1x3mm na środku tylnej części statecznika.

Po zmontowaniu ster wysokości będzie dodatkowym usztywnieniem całości, widzę, że ta konstrukcja z peta wychodzi mocno.

Jutro malowanie steru kierunku, wklejanie zawiasów, tylnego podwozia... ogólnie cały montaż dupki. Widzę już mały błąd konstrukcyjny- dźwignia steru wysokości jest o 3 mm za długa i po spasowaniu widać , że zaczepia o ster kierunku nie pozwalając na ruch powierzchni sterowej w dół. Wystarczy trochę skrócić dźwignię i zrobić nowy otworek na drut popychacza. W sumie fajne rozwiązanie bo nie widać tej dźwigni, jest niemal cały schowany w kadłubie.

Kolejna mała niedogodność to rozwiązanie mocowania siedzeń pilotów, bardzo wątłe po doklejeniu siedzeń do wiotkiej podstawy. trzeba podkleić kawałek twardej gąbki do tylnej ścianki kokpitu lub zastosowań inny patencik, bo jak się wsadzi pana pilota to pewnie wypadnie razem z krzesełkiem na pierwszej pętli w powietrzu.

-

No i jaja. Nowa płytka jeszcze nie doszła. Siadłem nad starą i po godzinie wszystko działa. Wymieniłem wtyczkę w kabelku extrudera i silnik bez BMG chodził wspaniale.

Ale już po dokręceniu extrudera od razu gubił synchronizację i wpadał w oscylacyjne drgania. Po rozebraniu extrudera znalazła się przyczyna. Banalna. Zębatka rolki dociskowej jest na ośce spoczywającej w panewce.

Okazało się , ze obraca się ale bardzo ciasno, niemal na granicy zatrzymania się. Czyszczenie , przesmarowanie , złożenie. Po ponownym przyklejeniu radiatora do scalaczka uruchomienie i wuala!!!

Chodzi wszystko jak cudo!! :-)

Drukują się właśnie powierzchnie sterowe ogona.

Do wieczora pewnie będą gotowe.

Pozdrawiam

Piotr

-

Przemo, odezwij się do mnie na PW bo nie mogę Ci wysłać żadnej wiadomości. Chyba masz zapchaną skrzynkę.Nie. To jest plik typu CAD. W treści opisu gościu podaje także linka do pliku typu x_t - to tez jest typowy CAD. Taki plik trzeba wyeksportować do STL i dopiero to można drukować.

ALE te pliki to niestety tylko zewnętrzna powłoczka. Czyli puste w środku wydmuszki. Ciężko to będzie wydrukować - trzeba to najpierw pozamykać i zszyć.

Pytałeś o plik do projektu dużego EDF'a a nie do druku

Do dużego EDFa trzeba doprojektować dużo wewnętrznych bebechów a do tego pliki CAD idealnie się nadają. Chyba do Fusiona360 można wczytać i tam dorysować sobie dodatkowe elementy.

Porównałem ten model z moim modelem - i jest kilka różnic (tylne stateczniki są mega uproszczone, podwozie ma trochę inny rozstaw, i kilka innych).

-

Przemo, tam jest plik stp, nie mogę go otworzyć w s3d. Nie znam się, czy to jest w ogóle plik jaki można wykorzystać w drukowaniu?

-

Driver od extrudera za 44 juro to sporo.

Marku,to cena za całą nową płytkę, sam driver to malutki scalaczek, pewnie kosztuje grosze jakieś. Może źle się wyraziłem poprzednio....Driver od extrudera za 44 juro to sporo.

Oglądałem je wcześniej, ale wolę dopłacić parę PLn i mieć niebawem niż czekać kilka tygodni od chińczyka. Poza tym opanowałem troszeczkę ten szkic do drukarki napisany w Arduino i będzie mi łatwiej chyba zrobić upgrade . Ciekaw jestem, czy znowu nie będzie wgranego bootloadera? Ostatnio kupowałem taka płytke i szumnie zachwalali, że takowy uuz jest, po czym okazało się to bujdą.To może zamiast wozić się ze zwłokami, wymień całą płytę główną na SKR w wersji pod Endera?

Tu można kupić:

https://pl.aliexpress.com/item/33042554065.html?spm=a2g0o.productlist.0.0.24643388sm7TdX&algo_pvid=4edf74ff-05ba-430e-91f4-2f1885e5dd21&algo_expid=4edf74ff-05ba-430e-91f4-2f1885e5dd21-0&btsid=dda2bcc4-535c-441e-9993-67e753475893&ws_ab_test=searchweb0_0,searchweb201602_,searchweb201603_52 z zainstalowanymi fabrycznie stepstickami TMC2209 (podobnie jak na oryginalnej płycie Endera).

albo taką:

https://pl.aliexpress.com/item/33059128201.html?spm=a2g0o.productlist.0.0.24643388sm7TdX&algo_pvid=4edf74ff-05ba-430e-91f4-2f1885e5dd21&algo_expid=4edf74ff-05ba-430e-91f4-2f1885e5dd21-2&btsid=dda2bcc4-535c-441e-9993-67e753475893&ws_ab_test=searchweb0_0,searchweb201602_,searchweb201603_52 - z podstawkami pod stepsticki - trochę droższa opcja.

Zastanawiałem się nad zakupem takiego ustrojstwa, gdy wydawało mi się, że uwaliłem płytę w moim Enderku.

Ale okazało się, że udało się ją reanimować, więc dałem sobie siana, bo zamiast dokładać do Endera, lepiej w cuś nowego będzie zainwestować

.

No, zobaczy się. Pozdrawiam

Piotr

-

Mówisz Marku o płytce czy scalaczku?Nie lepiej kupić na allegro? Jak się spieszy to będzie po dwóch dniach.

Bo tej wersji płytki nie znalazłem na Allegro, a w sklepie EU Creality jest za 44 Euro z darmową przesyłką w 3-7 dni.

No to zamówił ja.... aż tak się nie spieszę, zwłaszcza, że praktycznie od dziś jestem w delegacyjach do piątku.

-

Jak zwykle jesteś niezawodny Sławku :-). Bardzo dziękuję za pomoc.Witam.

Można tak zamocować i powiększyć otwory chłodzące

inspiracje z RCgrups

https://www.thingiverse.com/thing:2756224

https://www.thingiverse.com/thing:2901370

https://www.thingiverse.com/thing:2669966

Pozdrawiam Sławomir

Ps. Mój czeka na serva.

Niestety dzisiaj w nocy padł mi driver od extrudera. Zamówiłem nową płytkę ale generalnie będę chyba szukał kogoś kto mógłby taki mały scalaczek (tak na oko 5x5 mm) wymienić. Ja niestety nie znam się na wymianie takich mikroelementów. Może ktoś z kolegów ma sprzęt do wylutowania i wlutowania takiego maleństwa , to zakupiłby ja scalaczek i poprosił o wymiane za dobrego swojaka.

Może ktoś coś w tym temacie? Byłoby już co nieco do złożenia nowej drukareczki, hihi.

-

Dostałem od Sławka namiar na figurkę pilota z epoki, hihi. Ja chyba zrobię tego wąsacza z nogami i w butach, bo w modelu są nawet wydrukowane pedały w tylnym kokpicie !!! :-)

Wczoraj w nocy padł mi silnik krokowy od extrudera. Po wstępnym "przedzwonieniu" kabelka wychodzi na to że nie działa jedna cewka. A więc wymiana po pracy i jak pójdzie dobrze to drukowanie powierzchni sterowych ogona z żółtego Peta.

Teraz silnik.

Zakładam nieco większej mocy niż zalecany, jest już włożony używany Turnigy 3545. No i pojawiają się wątpliwości co do skuteczności chłodzenia. Wloty powietrza od czoła silnika są bardzo małe, muszę pomyśleć nad wykonaniem jakichś "lewych" w bocznych ściankach makietki silnika, tak aby nie osłabić ich za bardzo i umożliwić jednak przepływ powietrza w większej ilości. W korpusie łoża silnika jest tak mało miejsca, że trudno mi było ułożyć kable zasilające tak aby nie ocierały o wirujący korpus silnika elektrycznego. Musiałem od wewnątrz wyżłobić na gorąco kanał w niby makietce silnika aby ułożyć kabelki z daleka od ruchomej części . Poza tym przydał się wydrukowany pierścień pomocniczy wciskany do wnętrza i przytrzymujący 3 kabelki. Kurde, Petr pomyślał o wszystkim, :-) tj. uwzględnił nawet w projekcie pierścienia średnice tych kabelków z konkretnego modelu silniczka. Pierścień pasuje idealnie i utrzymuje kabelki w odległości ok 2 mm od wirującego silniczka. Na razie wydaje się być ok, wszystko obraca się bez wyczuwalnego oporu.

Dobra, wracam do pracy.

Pozdrawiam

Piotr

-

-

Nie ma się czego bać. Z moich obserwacji wynika, że jeśli spoina jest starannie pokryta średnim CA i prawidłowo złożona i ściśnięta to trzyma bardzo mocno.A czym kleisz tego PETa?

Metakrylem?

Bo CA - no to jak ja kleiłem wydruki z PETG, to jako tako to trzymało się kupy, ale do tak obciążonych spoin, jak w drukowankach od 3dLabPrint, to bałbym się go używać...

Rozmawiałem na forach z kilkoma kolegami latającymi drukowanymi modelami i potwierdzili, że kluczem jest staranność i dokładność przy klejeniu elementów. Widziałem teżfilmy na których urywało się łoże silnika bo było źle wydrukowane , a samoloty źle sklejone potrafiły się połamać przy mocniejszym przyziemieniu. Moje 2 które leciały juz, ocalały. Ja byłem zlany potem ale jak się nie kozakuje i ląduje zgodnie z zasadami to wszystko powinno być ok. Właśnie dlatego Catalinę wydrukowałem z PETa i spokojnie wytrzymało wszystko lądowanie na wyrównanym polu bez podwozia.

-

Sławku, wyślę Ci na maila profili jak chcesz, ale w profilach jakie są w plikach Factory Files zmieniam tylko temperatury ( mój PETG 220/70), dopisuję skrypt startowy

G1 E20 X70 w zakładce scripts i zmieniam prędkość druku ma 40 mm/s w zakładce Speeds. Zresztą w całym modelu jest kika profili i każdy jest inny. Szybciej i łatwiej

będzie Ci poprawić " z palca " każdy profil. Moja drukarka doszła do etapu kiedy jakość druku jest taka sama lub lepsza od Prusa I3. Jeśli używam profili w

Simplify3d to raczej wydruki wychodzą bardzo fajnie. Przynajmniej w jakości Medium nie mam co się za bardzo przyczepić. W jakości Super to już trzeba

dokładnie kalibrować wszystko do każdej zmiany filamentu. Czy byłbyś uprzejmy podzielić się plikiem pilota do Stearmana? Albo linkiem?

Pozdrawiam

Piotr

No i ZONK.... tak to jest jak człek zaspany się zabiera za coś. przed 6tą rano chciałem jeszce sprawdzić czy orczyki nie zawadzają o ścianki.

Źle podłączyłem zasilanie do testera serw. Tester i serwa uwalone.... Muszę zamówic nowe. Buuuu....

-

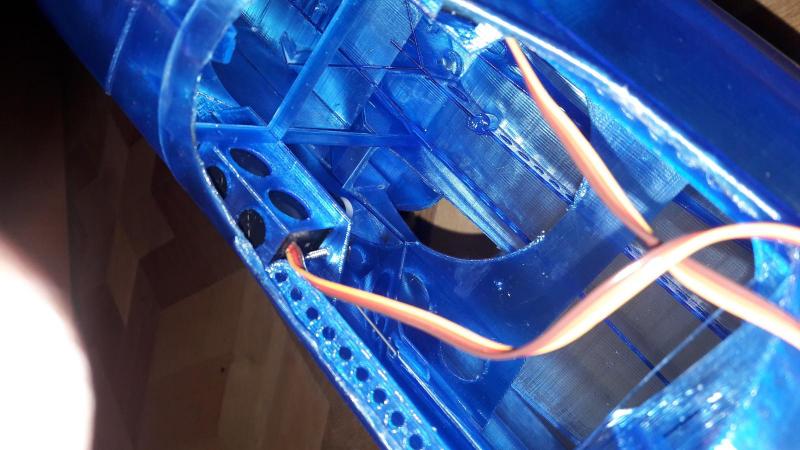

trochę drukowania za mna. Znalazłem optymalne ustawienia procesu i jakość wyszła na 5kę :-). Kadłub już złożony razem z podwoziem.

Wygląda superaśnie żelkowo, hehe. No ale taki był plan. Miał być odporny na żar ok 80 st i półprzeźroczysty aby było widać choć trochę konstrukcję wewnątrz.

Jeśli jeszcze skrzydła wyjdą tak fajnie to będzie pan zadowolooonyyy!!!

Ale nie tako hop. Wydruk wewnętrznych części goleni podwozia trzeba było pocieniasić aby luźno chodziły w samej goleni. Zemściło się niedokładne przygotowanie

wewnętrznej części gdzie jest sprężyna. Sprężyna z PETa jest , o dziwo (!) bardzo mocna i tako Ho Ho. Powklejałem nakrętki do mocowania obudowy silnika i podwozia.

Niestety dopiero po fakcie znalazłem w modelarni dedykowane w instrukcji nakrętki z MP JET, ale te użyte zaglutowałem porządnie długopisem 3d z użyciem kawałka jakichś

resztek PETa przeźroczystego. Dla drukarza 3d taki pisak to bardzo pomocny gadżet, jak się okazuje. Ma wiele zastosowań, o których innym razem.

Zamontowane serwa, nieco za wysokie o 2,5 mm ale po dokręceniu trzymają się bardzo mocno. Użyłem 2 cyfrowe na kierunek i wysokość o uciągu 3,5 \\ zakupione gdzieś w Chinach ale od dawna ich używam

i nigdy mnie nie zawiodły. Nie pamiętam typu.

Po przyjrzeniu się konstrukcji steru wysokości zapadła decyzja, że przed montażem w tylną część kadłuba zostanie wklejona rurka węglowa fi4mm w celu

wzmocnienia owego. To samo miałem w Korsarzu, tam wszystko z tyłu było strasznie wiotkie , a i wielu modelarzy , którzy zbudowali ten model , narzekało na ten mankament.

Jest to jednak błąd projektanta, pewnie już wielu zwracało Petrowi uwagę na to. Napiszę do niego, może coś odpowie?

W chwili drukuje się korpus silnika,( kolor grey silver satin) który jest jednocześnie łożem dla montażu silnika elektrycznego. Ponieważ posiadam nieco dłuższy niz zalecany silnik, będę miał

trochę mocy więcej. A tej , jak mawia Mistrz Yoda, nigdy za mało. Czyli wódka dobra jest, ale bimber większą mocą włada ! ;-)

No ale na poważnie.

Spostrzeżenia na dziś: wybór PETG na materiał do druku był trafny. Wydrukowałem sobie jedna część do testów mechanicznych i powiem tylko, kurde.... ciężko to połamać, rozerwać,

nawet przeciąć, trzeba się bardziej postarać niż przy klasycznej konstrukcji drewnianej. Ale zobaczymy przy pierwszym mocniejszym przyziemieniu. Moim zdaniem ,

gdybym go wydrukował z PLA trzeba by bardzo łagodnie lądować, bo PLA jednak jest kruche przy mocniejszym uderzeniu. I tu mam prośbę o poradę estetyczną: Jak Wam się wydaje? czy zastrzały będą

ładniejsze jak zrobię je niebieskie czy raczej grey silver?

no to teraz foto:

1. cały kadłub z podwoziem, oponki nie drukowane

2. mordka z pokrywą , zamkiem ( ten wlot wazducha) , podwoziem i nakrętkami do zamocowania silnika.

3. i sposób mocowania serwka, albo raczej miejsce gdzie one są, bo kiepsko widać....

No to na dzisiaj tyle.

Plan na nast tydzień jest skromny bo mam dalekie podrózę po naszym pięknym kraju, ale w nast weekend coś się da zrobić.

Planowana kolejnośc to:

1. Silnik i napęd

2. Ogon i popychacze

3 skrzydła i zastrzały

4. fotele, drążki tablice zegarów

5. Skaner od Kacpra (wielkie dzięki) i pilot z mordą mą... jak się nauczę fotogrametrii

6. Nalepki

A potem oblot. ale to jeszcze z rok, dwa może...

Pozdrawiam

-

No, ale u mnie wszystko jest skalibrowane ok. Oddzielnym czujnikiem zmierzyłem temperaturę dyszy bo podejrzewałem, ze po wymianie hotenda termistor ma innąPiotrze .. raczej paramerty producenta ok. Drukarki juz tak maja .. na jednej przykladowo 205 na innej 215 by ladnie drukowalo. Wynika to z ustawienia PIDow, roznic miedzy termistorami, hotenda i wielu innych czynnikow. Dlatego przy kazdym nowym filamencie drukuje temp tower test. Po zmianie hotenda na microswiss temp wszystkich wydrukow musze podnosic o okolo 7 -10 stopni a przeciez filamenty te same

mozna to skorygowac w firmware, skalibrowac PIDy, ale na razie to zostawilem tak jak jest.

mozna to skorygowac w firmware, skalibrowac PIDy, ale na razie to zostawilem tak jak jest.rezystancję i pokazuje inną niż w rzeczywistości temperaturę. Ale nie. Pokazuje tyle ile jest rzeczywiście. Stawiam jednak na błędną informację producenta. Po podniesieniu

temperatury do minimalnej zalecanej filament wręcz się gotuje, bąbelki pokazują się co chwila. Czytałem gdzieś na zagranicznym forum, że w produkcji peta używają

glikolu w jakimś celu i jak dodadzą za dużo to taki jest efekt. Nie wiem czy to prawda ale fakty są takie że ten akurat pet extruduje beznadziejnie przy 230 stopniach.

Stearman z drukarki3d

w Modele średniej wielkości

Opublikowano

Przyszedł filament. Jutro zabieram się ponownie do druku. Nowa drukarka wyjechała dziś z Angolii. Edek przeserwisowany, dobrze, ze teraz. Nie zauważyłem co się działo w głowicy i extruderze. Zaczął się wyciek filamentu ( poluzowana dysza , mało ale jednak), poluzowała się grzałka, wskutek chwilowego braku chłodzenia hotenda roztopił się filament w rurce hotenda i zablokował pręcik filamentu. Rozbieranie po nocy, nagrzewanie, usuwanie staregofilamentu, składanie.... dziś tylko poziomowanie stolika. Ściagnąłem też jakieś detale do stearmana ale jak zwykle diabeł ogonem nakrył i nie mogę znaleźć . Do jutra.