-

Postów

4 708 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

40

Odpowiedzi opublikowane przez japim

-

-

Fajnie widzieć drugie życie podwozia

Oby spisywało się bez problemów.

Oby spisywało się bez problemów.

-

1

1

-

-

Ale kabinkę to mogłeś zrobić "bardziej".

-

1

1

-

-

Czym malowałeś, że taki ładny srebrny wyszedł?

-

Jakie tam spamowanie. Takie build logi ogląda sie najfajniej. Super Ci wychodzą te autka. Mi sie marzy Chevy K5 Blazer lub Tahoe.

-

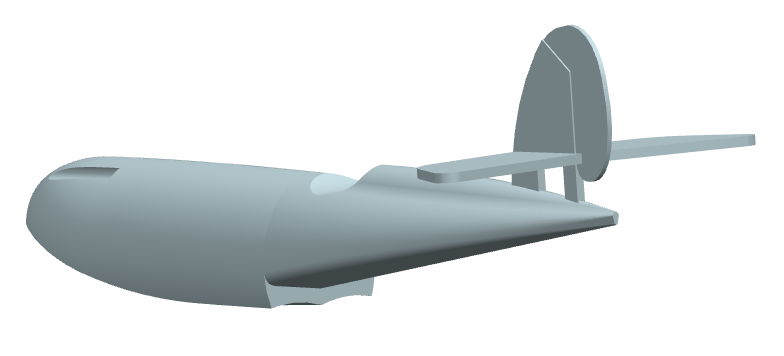

Dobra, chyba ogarnąłem:

Pozostały pływaki.

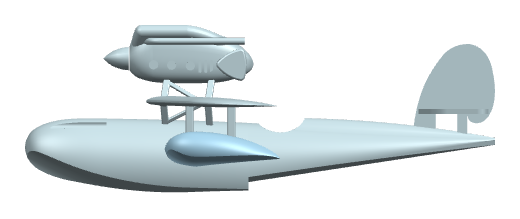

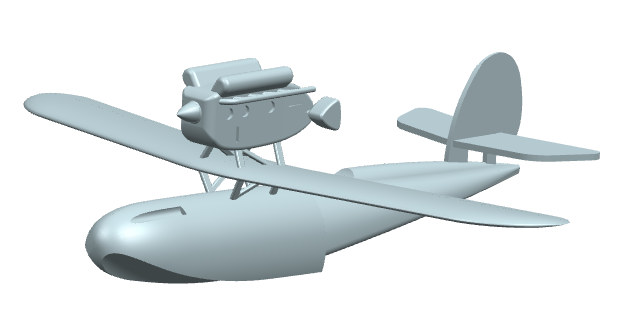

I pierwsza przymiarka do kolorów:

Na Sketchfabie jest kilka modeli i widziałem samego Porco

https://sketchfab.com/3d-models/marco-pagotporco-rosso-87314223e4eb4cecbed0dd6080a27a00

https://sketchfab.com/3d-models/porco-rosso-6fe0a84594f8434db4e2ef2681c179e8https://sketchfab.com/3d-models/porco-plane-a144904d325a4e8493089ef9ac7d0999

-

Dzięki za dodatkowe info.

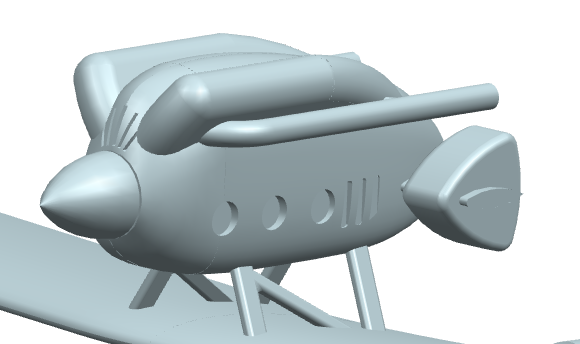

Raczej nie będę się tak zagłębiał w waloryzację. Ten mój to będzie raczej wolna interpretacja nt tego modelu. Ale po zakończeniu projekt będzie dostępny w wersji cyfrowej - jak ktoś będzie chętny na zabawę to zapraszam. Na razie muszę dojść do ładu z silnikiem, bo tam jest dużo wrednych obłości.

Co do malowania to właśnie czerwony Italian Red podoba mi się najbardziej.

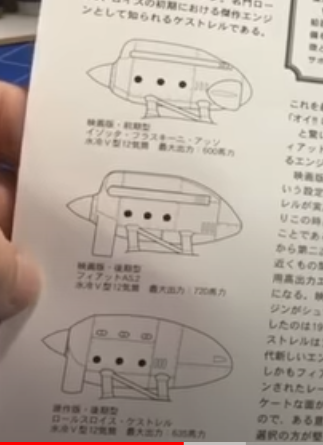

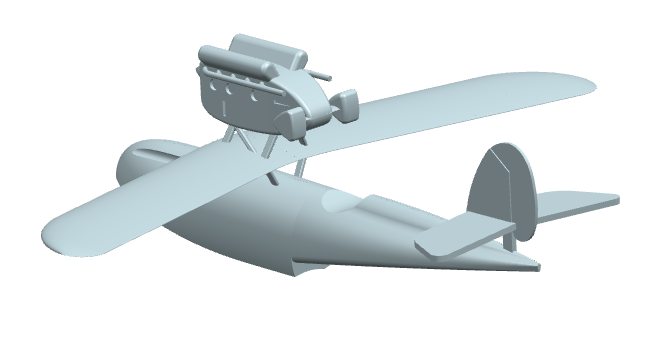

W samej kreskówce występowały aż 3 wersje silnikowe:

Bardzo podoba mi się ten film:

-

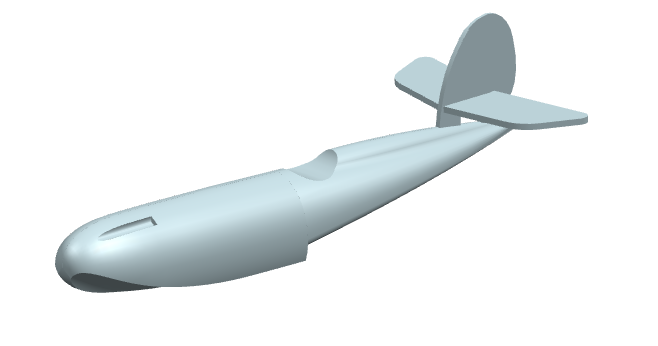

Kadłub się modeluje.

Wyszło mi wstępnie, że model będzie miał 1.2m rozp i ok 1m długości. Cięciwa skrzydła 175mm.

Właściwie na razie balansuje między rozmiarem kadłuba. który powinien się zmieścić na drukarce 200x200, a czasem jaki chcę poświęcić później na druk tego cuda. Teraz kadłub ma przekrój 178x160mm. Zawsze można powiększyć model o 10-15% bez większego ryzyka problemów z drukiem.

I na mega szybciocha skrzydło i silnik.

A na deser znaleziony super GIF:

-

1

1

-

-

W ramach odpoczynku od drukowanych myśliwców i odrzutowców postanowiłem stanąć w szranki z modelem Savoia S.21 z Porco Rosso

http://img.wp.scn.ru/camms/ar/2182/pics/32_p_1_b1.png

Technika? Oczywiscie drukowanka. Ale może skończy się na technice hybrydowej - tzn kadłub/gondola silnika/pływaki drukowane, a skrzydła depron 6mm na drukowanych żebrach + dźwigary węglowe/sklejkowe. Zależnie jaka cięciwa wyjdzie w tej skali.

Skala/rozmiar? Pewnie coś w ramach 1.2 - 1.4m

Czy będzie pływająca - to się jeszcze okaże.

Założenia:

Spróbować techniki hybrydowej z wykorzystaniem druku do trudnych elementów (kadłub, gondole, żebra) i jednoczesnie klasycznych technik do konstrukcyjnych skrzydeł i stateczników.

-

2

2

-

-

Sprawność silnika bezczotkowego nie jest największa dla małych obrotów.

-

Wg mnie do takiego małego motoszybowca styknie Ci tylko 1 silnik 2212.

Takie silniki wkłada się do 1m ESA combatów, które zapierdzielają jak głupie. To miałoby sens przy rozpiętości 1.5-1.6m i w górę.

-

Tak. Na tym między innymi polega cała zabawa. Latanie w pojedynkę to tylko walka z grawitacją. Aircombat to prawdziwy multiplier.

-

1

1

-

1

1

-

-

Arek trenuje do aircombatu. Chociaż nie - tu stosuje się dłuższe taśmy.

-

1

1

-

-

Tak - są primery w sprayu. I bardzo dobre o ile malujesz gole EPP, ale tam już jest jakiś lakier. Wiec to rzeźba i loteria.

-

1

1

-

-

Każdy będzie równie zły. EPP to polipropylen i tego nie trzyma się prawie żadna farba. A jeżeli model jest pomalowany już jakimś lakierem to zawsze istnieje ryzyko, że się pogryzie jeden z drugim. Wtedy dla bezpieczeństwa najlepiej jakiś wodny- tylko trwałość takiego malowania raczej średnia.

-

Lepiej rozbierz serwo i pomaluj plytkę elektroniki lakierem PVB60 (albo np gumą - tzw izolacją w płynie aka plastidip), i potem całe serwo i silnik szczotkowy zalej NANO (aby nie rdzewiał).

-

Na zdjeciach widac 2 rodzaje prążków.

Drobne to efekt druku - to da się w miare łatwo wyprowadzić... I z daleka nawet nie przeszkadza.

Te zgrubne co ok 8mm to efekt bijącej śruby napędzającej oś Z.

Ogólnie drukowanek się nie "dopieszcza" - szkoda zachodu.

-

1

1

-

-

Firma FMS produkuje zestawy modeli. W zwiazku z tym mają specyficzne części zamienne: regulatory, składane podwozia i serwa. Z tego co wiem to nie robią żadnych serwo reverserow a stosują kable typu Y. W zwiazku z tym nornalne serwo to normalne a rewersed to takie ktore z automatu kręci sie w przeciwną stronę i można od razu pięknie zamocować w drugim skrzydle na lotki bez kombinowania. Coś o czym marzyli niektórzy modelarze zanim pojawily sie nadajniki komputerowe i bylo 9+kanałów...

-

Twoj kompozyt będzie kładziony na rdzeniu styropianowym czy układany w formie?

Jeżeli na rdzeniu to rdzeń podtrzymując kompozyt przejmuje kwestie zapewnienia sztywności. A jeżeli w formie i będziesz miał pusto w środku i nic co bedzie zabezpieczać powierzchnię przed zapadnięciem się i wyboczeniem to wtedy musisz zapewnić odpowiedni dzwigar - niewiele inny od klasycznego konstrukcyjnego.

-

Przecież ten okrągły pręt węglowy zrobiony jest z osiowego rowingu? A jakby zaproponowano przykleić tam kawałek taśmy, która miałby taką samą ilość węgla to byłbyś przekonany? No i rowing pracuje na rozciąganie.... więc dajemy go tam gdzie będzie pracował na rozciąganie a nie ściskanie.

-

- Ta odpowiedź cieszy się zainteresowaniem.

- Ta odpowiedź cieszy się zainteresowaniem.

Arek - miałem się nie udzielać w Twoich wątkach - ale wygląda na to, że całe swoje doświadczenie z pilotażu opierasz na lataniu kilkoma piankowymi modelami.

Modele konstrukcyjne/laminatowe/drukowane pokryte na gładko latają ZUPEŁNIE inaczej or piankowców. Tak jak pisał Jarek.

Dopóki nie przelecisz się takim Twoje doświadczenie jest porównywalne do wypowiedzi kierowcy gokarta, że przecież autobusami, tirami i innymi samochodami to jeździ się łatwiej... Mój syn objeżdża mnie na gokartach z palcem w nosie - ale w 2.5T terenówce już nie jest taki pewny...

-

4

4

-

1

1

-

Przy 30A na ogniwo napięcie spada do 3.4 - 3.2V. Czyli pakiet 5S LiIon pod takim obciążeniem będzie odpowiednikiem dobrego 4S LiPo.

Musiałbyś zrobić sobie pakiet 6S lub pakiet 3P.

https://lygte-info.dk/review/batteries2012/Sony US18650VTC6 3000mAh (Green) UK.html

-

Obydwa rozwiązania są równie dobre. W nadajniku mam pakiet 2s2p z zalutowanymi na stałe parami ogniw. Czyli ładowarka widzi to jako zwykły pakiet 2S.

Jeżeli nie planujesz jakiś masakrycznych obciążeń a ogniwa są tej samej klasy to bym nie bawił się w specjalne łączenie tego co już masz i po prostu zrobił sobie wtyczki równoległe. Masz zawsze 2 oddzielne pakiety - jak jeden szlag trafi to drugi będzie ok bez konieczności rozlutowywania. Ładowanie albo oddzielnie, albo przez płytkę do ładowania równoległego albo przy połączeniu wtyczkami głównych złącz i jak i złącza balansera jako jeden pakiet.

-

To nie jest kwestia "czy" - tylko "kiedy".

-

Do tego małego silnika zapakowałeś śmigło 8x6? To nie dziwota, że jest słabiej. To jakbyś do osobówki wsadził koła od Tira i dziwił się, że nie jedzie szybciej...

/Sony%20US18650VTC6%203000mAh%20(Green)-Capacity.png)

Drukowane smigło

w Warsztat

Opublikowano

Dobra - znalazłem chwilę aby dorzucić swoje 30zł (bo nie 3 grosze ). Zaczniemy od początku - czyli od śmigieł.

). Zaczniemy od początku - czyli od śmigieł.

Mam z nimi trochę doświadczenia. Co prawda nie w dużej skali ale raczej 7-8 cali i do silników o mocy ok 150W max.

Próbowałem PLA i ABS. Z tyłu głowy miałem zawsze, że to wirujący element i jak puści klejenie między warstwowe to może być nieciekawie. Dlatego śmigła projektowałem aby składały się z centralnej piasty drukowanej na płasko i łopat drukowanych w specjalnej orientacji - aby prawie w każdym drukowanym przekroju ścieżki biegły zawsze po całej rozpiętości śmigła no i żeby do tego wszystkiego jakość i odwzorowanie profilu była zadowalająca. To łączone było kształtowo w całe śmigło.

W całym tym procesie trochę ograniczało mnie założenie, że śmigło ma być mocowane na gumkę na prop saver.

Tak wygląda projekt śmigła 4 łopatowego - piasta i wsuwane na jaskółczy ogon łopaty.

Żeby ułatwić sobie druk krawędź spływu była prosta. Niestety druk takiego śmigła do łatwych nie należy - bo ostra końcówca o prawie zerowej grubości bardzo źle albo wcale nie przylega do stołu i się podwija. A przy zastosowaniu obwódki jak poniżej wyczyszczenie tego wcale nie jest łatwe - szczególnie gdy śmigło jest drukowane z PLA.

Testy w locie wersji 2 łopatowej:

Kontrola profilu była problematyczna w części spływu gdzie fizycznie można było położyć tylko 1 ścieżkę - więc program tnący mógł sterować tylko jej grubością. Aby uzyskać dobrą jakość powierzchni trzeba było szlifować. I tu jest problem nr 2. Mianowicie PLA nie lubi być szlifowanie - bo się topi. Tzn można szlifować na mokro albo bardzo zgrubnie - ale brakuje możliwości obróbki takiej pośredniej.

I stąd przechodzimy do śmigieł z ABS... ABS jest mniej wytrzymały na rozciąganie od PLA - ale jest elastyczny, co może się przydać przy zaczepieniu o trawę.

No i dobrze by było nadać łopacie jakiś bardziej ludzki kształt.

Zmieniłem mocowanie łopat na kształt + śruby M2. Aby poprawnie wydrukować łopatę musiałem dodać dedykowane podpory które należało odciąć i następnie wyszlifować łopatę. z ABS to żaden problem. Można nawet pokusić się o wygładzanie łopat w oparach acetonu. Nie zabrnąłem tak daleko. I muszę przyznać, że te łopaty pracowały bardzo ładnie. Co prawda przetestowałem je tylko na hamowni, bo niestety znowu miałem silniki 2204 1400kV z zintegrowanym propsaverem i mocowaniem tylko na gumkę.

Miałem też epizod ze składanymi śmigłami. Ale nie szedłem w tą stronę, bo a) nie trafiłem z odpowiednim mimośrodem którego wartość powinna doprowadzić do równowagi sił odśrodkowych i siły ciągu łopaty b) możliwe było mocowanie tylko na piastę i śrubę a nie miałem takich silników. Ale projekt jest i można rozwijać gdyby ktoś był zainteresowany.

Próbowałem też wydrukować większe łopaty dla kolegi Stema - ale mój ABS koloru czarnego bardzo nie lubił się sklejać międzywarstwowo i fizycznie łopaty się rozwarstwiały od naprężeń już w czasie druku albo tuż po. Gdybym miał inny kolor jak pomarańczowy lub bezbarwny - myślę, że byłoby o wiele lepiej.

Co do orientacji pionowej - to jestem bardzo anty, mimo, że ludzie drukują i jakoś to działa. Jedynym ich argumentem jest idealne odwzorowanie profilu, przy pominięciu albo zignorowaniu, że w tej orientacji wydruk jest o wiele najsłabszy. Trzeba sporo testów aby dobrać odpowiednie ustawienia wydruku aby śmigło w tej orientacji miało poprawną wytrzymałość - problem w tym , że trzeba potem to jakoś przetestować czy jest OK. I co - użytkownicy mają to robić narażając siebie i innych podczas takich testów? Osobiście nigdy bym się na taki druk nie zdecydował - chyba, że na drukarce żywicznej gdzie kierunek orientacji wydruku nie ma aż takiego znaczenia. Ale to droga impreza i gra nie jest warta świeczki.

Nie tylko 3D lab oferuje takie łopaty. Jest pewien modelarz imieniem Victor, który oferuje model Miga 3 w rozmiarze 900 i 1200mm oraz Ła-7 (pliki gdzieś na Cults) i też proponuje wydruk łopat w orientacji pionowej. Mimo dyskusji o tym jak niebezpieczne jest drukowanie w tej orientacji i sugestii aby dodał odpowiednią notę nadal to się nie wydarzyło.

Wracając do samych slicerów. Ja preferuję Slic3ra i pochodne (Prusa edition. Prusa Slicer, Super Slicer) - bo wszystkie mają ten sam algorytm. Chociaż w tych ostatnich jest dosyć poważna ewolucja, ale nie taka która by jakoś drastycznie wywracała cały świat z edycji na edycję. Slicer jest trochę odporny na głupotę - coś jak siekiera - zawsze wiadomo gdzie jest ostra a gdzie tępa. Niestety nie mogę tego powiedzieć o Curze z którą próbowałem kilkukrotnie współpracować i jakoś nie mogę się do niej przekonać. Chociaż przyznam, że ostatnio nawet sprawdzałem, czy projekty które popełniłem odpowiednio się tną nawet w tym dziwnym programie. Testy projektów prowadzą też Marcin i Piotrek i wiem, że S3D ma swoje humory, które staram się jakoś łagodzić i całe szczęście jest na to w miarę proste panaceum

Jedynej rzeczy, której nie ma gałąź slic3ra to druk po pojedynczej non-manifold (nie zamknietej) powierzchni. Bo Slic3r nie wie która strona jest wewnętrzna a która zewnętrzna. Cura w takim przypadku jedzie środkiem i z tego dobrodziejstwa korzysta firma PlanePrint, która stosuje wewnętrzne wzmocnienia pojedynczej grubości oszczędzając w ten sposób kilka gramów. Ja uważam, że oszczędność jest zbyt mała a negatywne aspekty tak cienkiego wzmocnienia zbyt duże aby bawić się w tą metodologię.

Dodatkowo przy zabawie z normalnymi trzeba też pamiętać, że gdy ustawi się je w złą stronę to slic3r widzi ją jako wywinięte na lewą stronę i nie drukują tego poprawnie. Chociaż Cura (i chyba S3d) łyka tutaj wszystko. I to był powód, dla którego pliki z 3DLab'u można było drukować tylko w Cura i S3D. Aby drukować w Slci3rze trzeba było się mocno natrudzić aby wywinąć wewnętrzne struktury na prawą stronę.

Jak ktoś ma jakieś pytania to zapraszam do dyskusji.