-

Postów

786 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

50

Treść opublikowana przez f2cmariusz

-

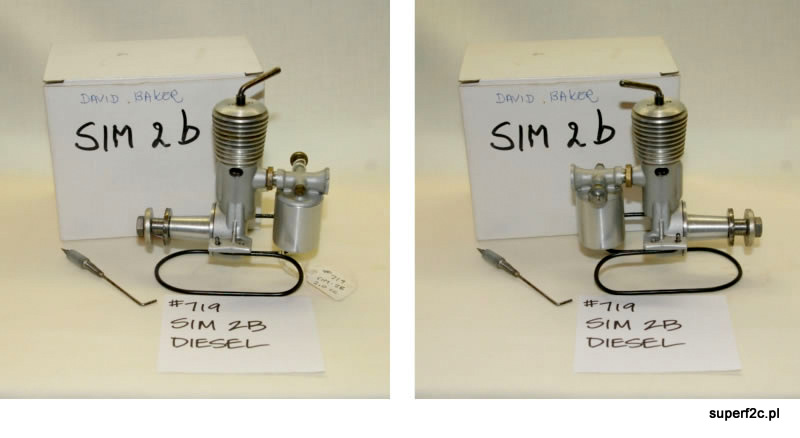

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

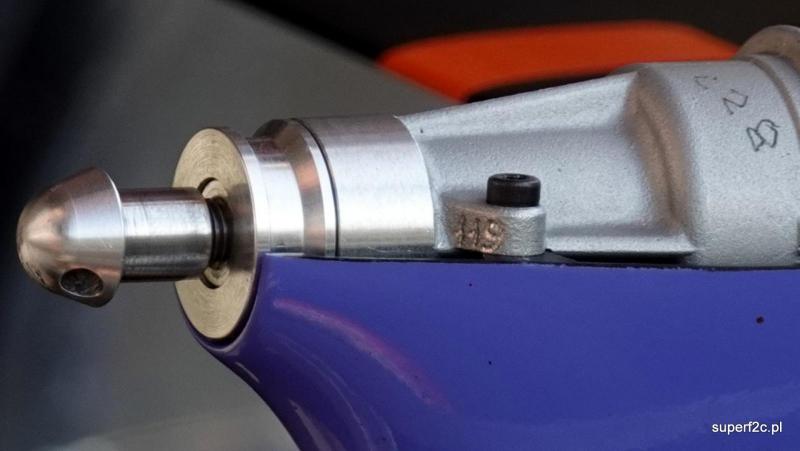

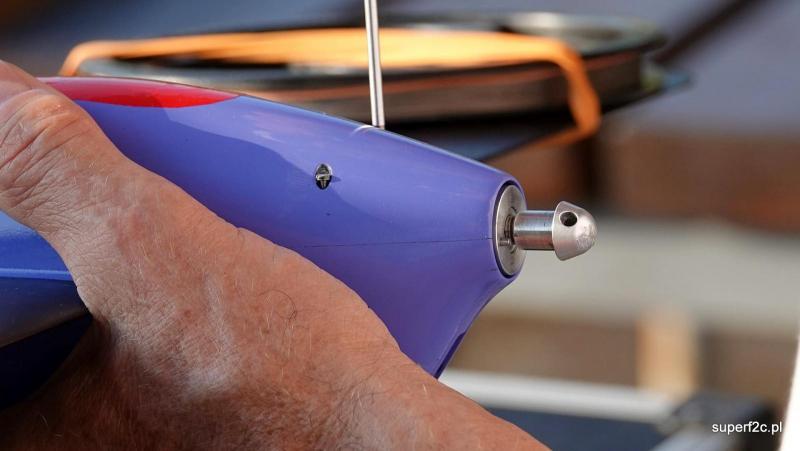

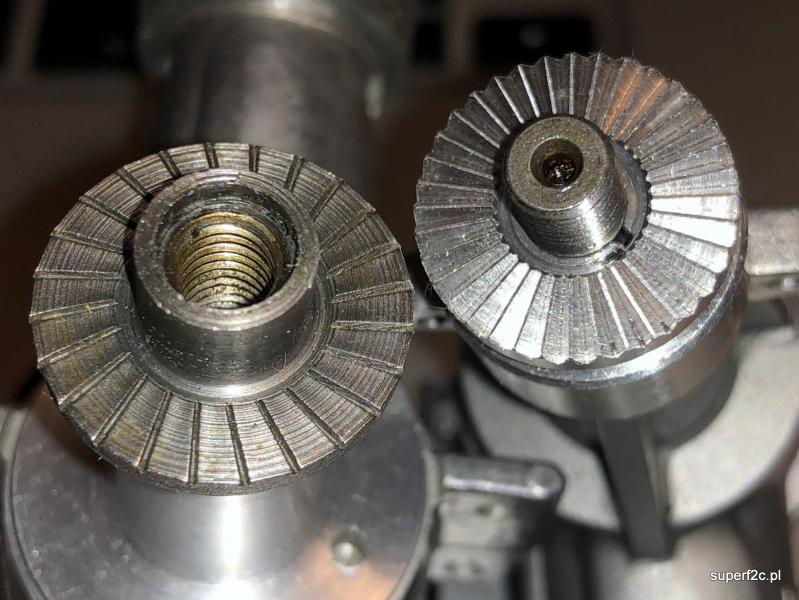

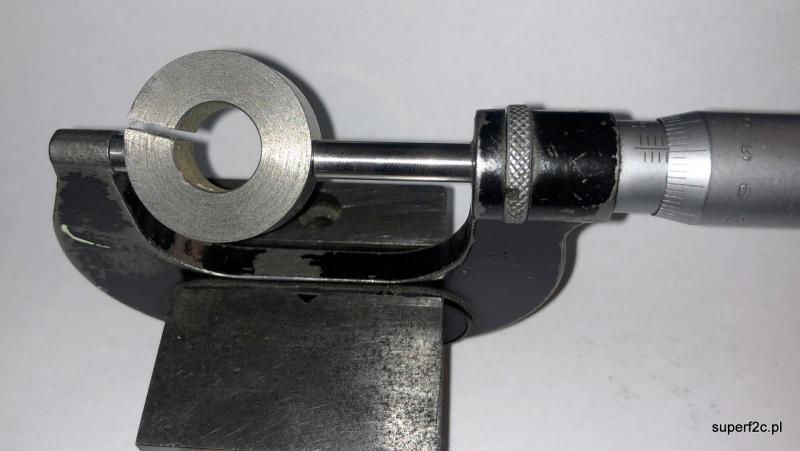

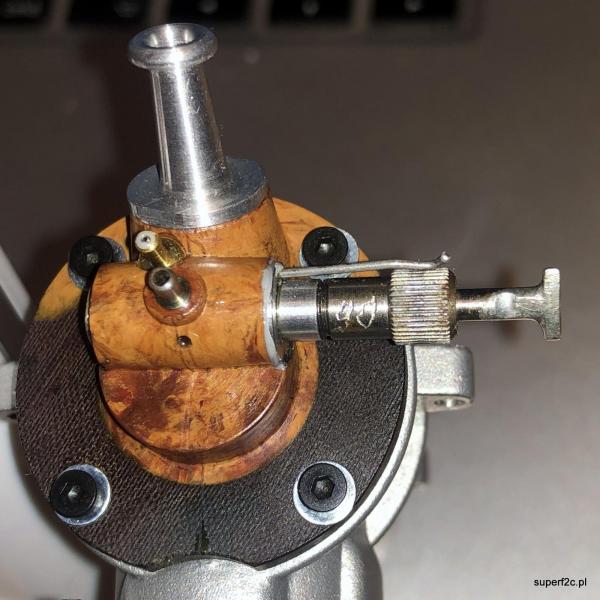

jak na załączonych niżej fotografiach. Jednoznaczne położenie śmigła w pewnych wypadkach bardzo istotne. nie ma nacięć na tarczy oporowej w ogóle. jest tylko pojedynczy kołeczek z mojego doświadczenia wiem że zrobienie tego prostego otworu na kołeczek w śmigle jest czasami trudne a samo śmigło jednołopatowe posiada dodatkową regulację z bazą na kołeczek. Delikatna zmiana kąta zamocowania (skoku) całej łopaty śmigła jednołopatowego. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

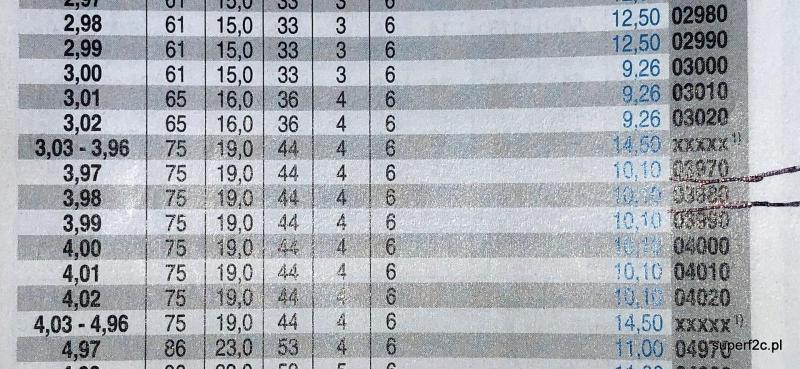

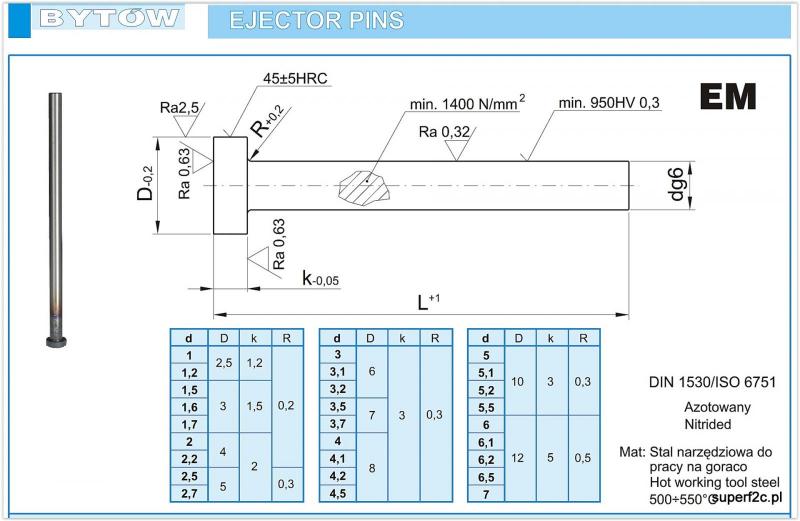

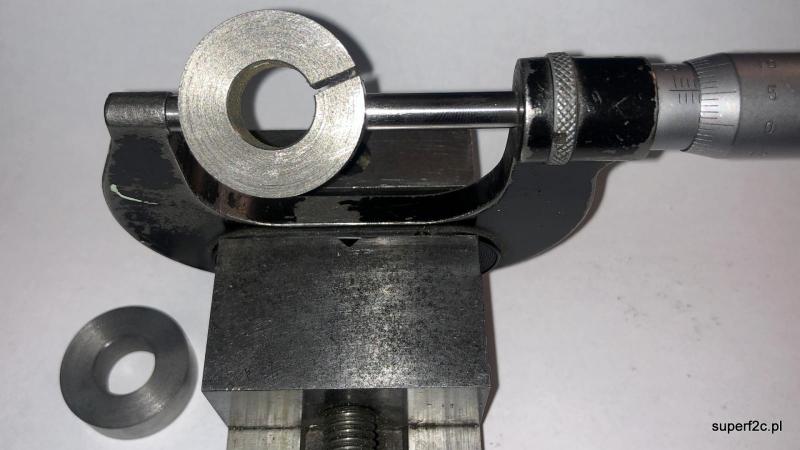

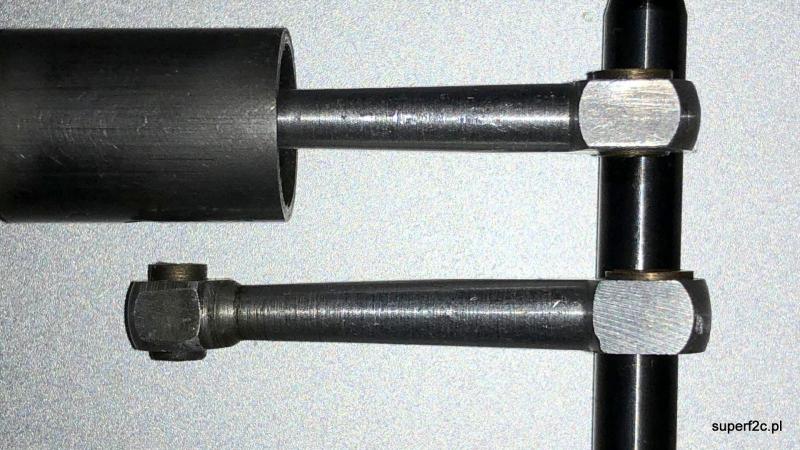

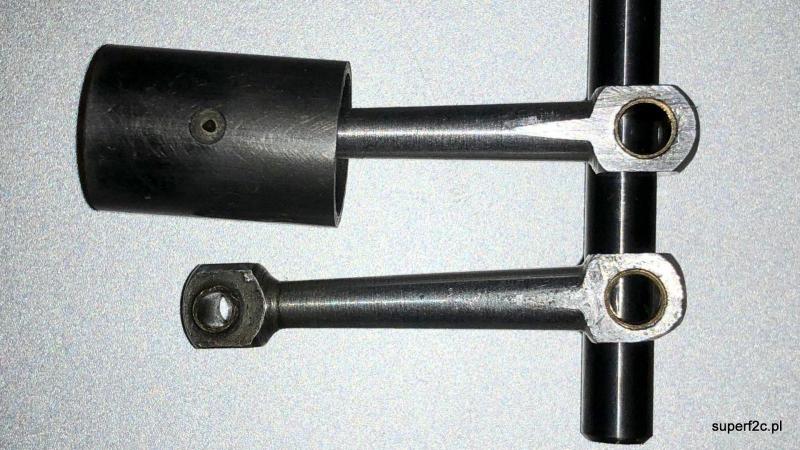

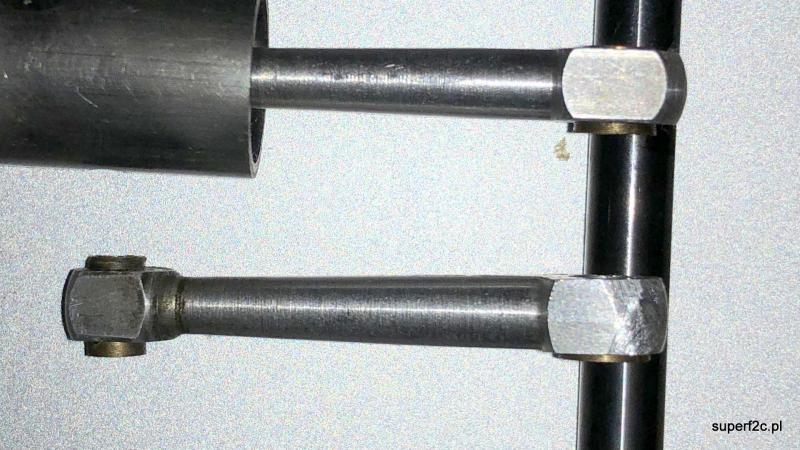

jest materiał na około 150 sworzni. podobny wymiar na wszystkich sztukach. poszło zamówienie do WNT na rozwiertaki dla przypomnienia tylko parametry zastosowanego materiału na sworznie. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

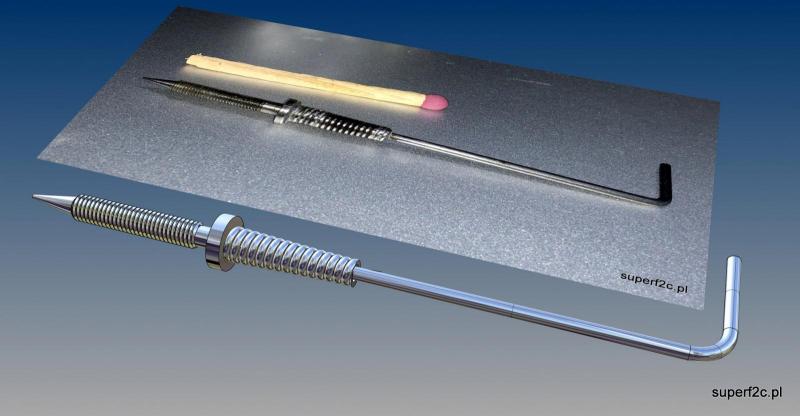

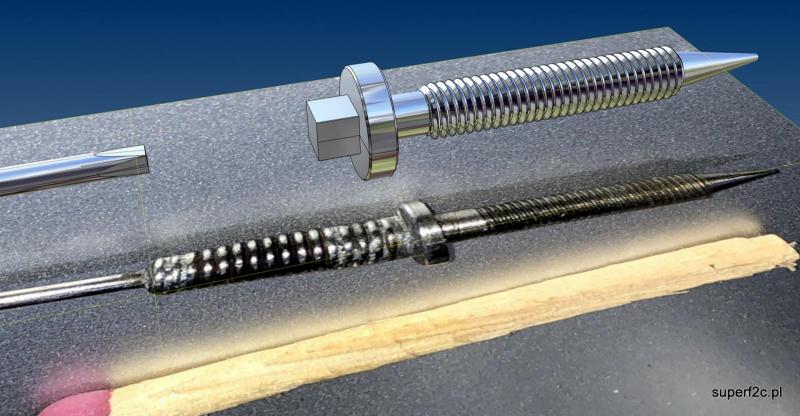

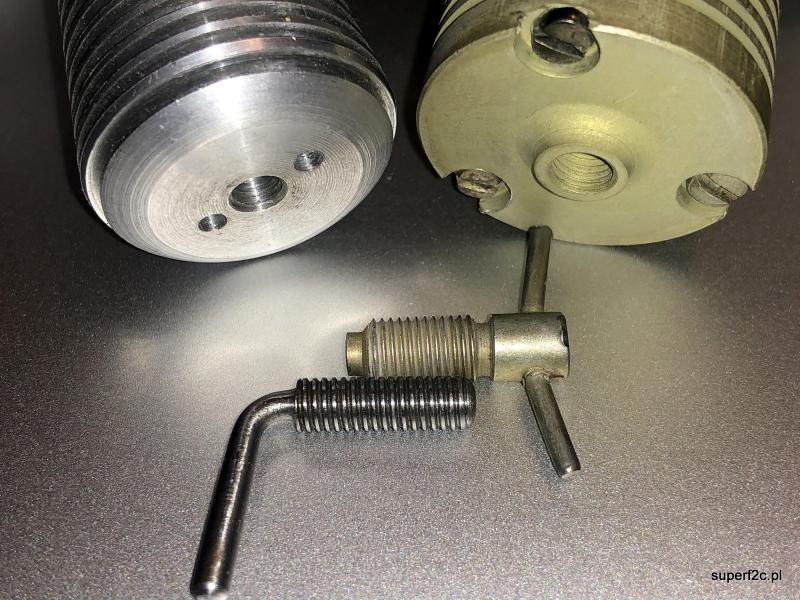

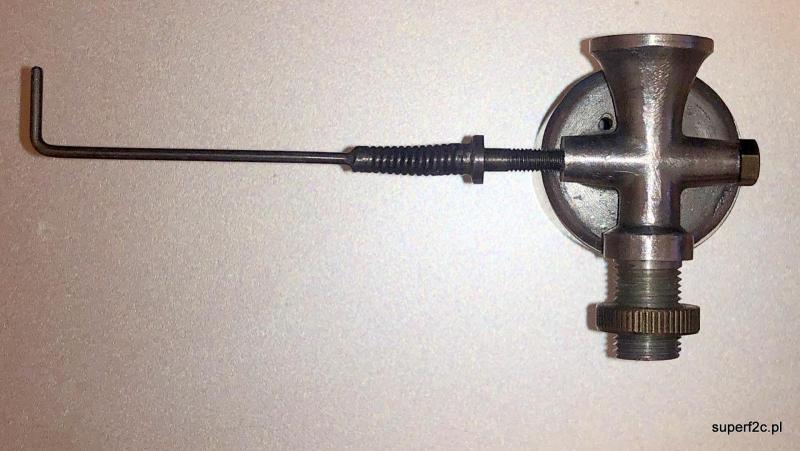

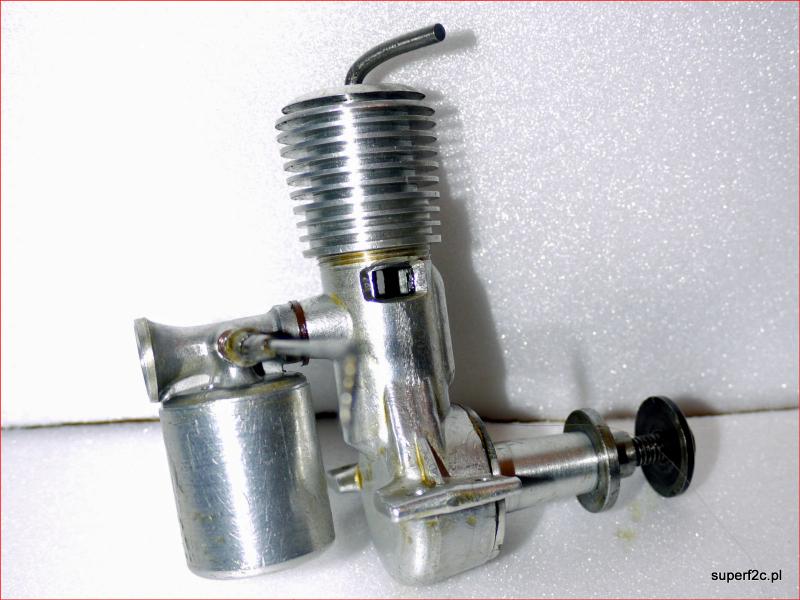

Tak to wygląda we współczesnym rozwiązaniu igła regulacji paliwa. Sprawdza się i jest w pełni kontrola nad regulacją dozy paliwa. Niestety bateria we współczesnej wadze padła i nie jestem w tym momencie podać masy obydwu elementów. oczywiście tutaj nie mam wcale pewności czy zwykłe radełkowanie czyli nagniatanie wystarczy. Ideał to obróbka skrawaniem podobnie jak i w następnym elemencie: można przycisnąć i coś podobnego wygniecionego pojawi się. drugie rozwiązanie nie dosyć że się zdecydowanie lepiej prezentuje to i spełnia w pełni swoją funkcję zapewniając stabilną powtarzalną pozycję śmigła względem tłoka. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

znalezione w modelarni: widać czyściutkie więc pewnie mało używane. No chyba że to tylko służyło do złapania tłoka na odpowiedniej wysokości a innym był wykonywany stosowny kształt. Tego się już nie dowiem. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

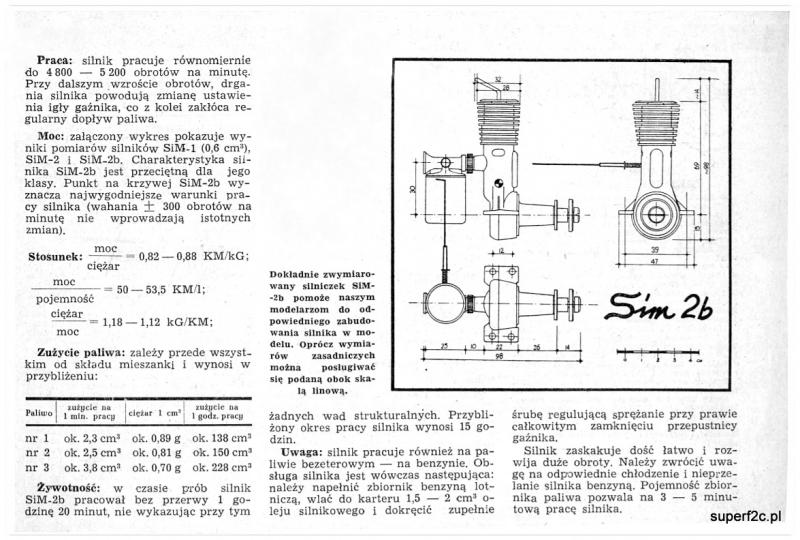

zamieściłem zdjęcie jak i rysunek 3D igły do gaźnika silnika SIM 2b. z tego co widzę powstanie zupełnie inna igła gdzie regulacja oparta będzie na regulacji dyskretnej 40 stopniowej na obrót a nie jak w tym wypadku na regulacji ciągłej gdzie w ferworze hałasu i drgań pracującego silnika nie wiadomo ile się paliwa dodało czy ujęło. Znaczy się trochę a może ciut... -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

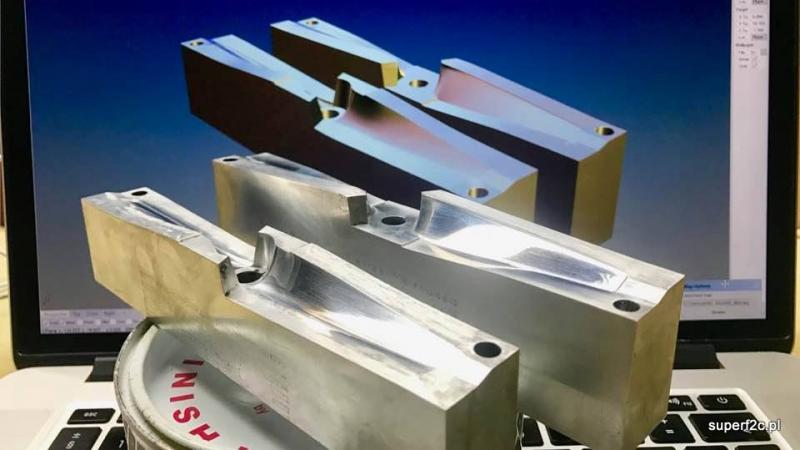

nie tylko moje bo już od dzisiaj funkcjonuje zakład numer 2 w Katowicach. Jeszcze parę miesięcy minie zanim robiąc codziennie ale tylko po parę godzin (czytaj jedna-dwie godziny) powstanie seria gotowych egzemplarzy produkcyjnych. Na razie te z fazy przedprodukcyjnej, prototypowej muszą przejść testy. Powstaje do tego celu około 20 egzemplarzy. Pewnie w różnych wersjach wykonawczych. Zastosowany materiał, zastosowane rozwiązania wykonawcze stanowią jak widać na forum nie lada zagadkę. Ja proponuje swoje, słucham sugestii. Ale jak na razie to powstało niewiele konkretnego. Po wykonaniu jeszcze jednej rzeczy dla czołowego modelarza wreszcie znajdę więcej czasu na dokończenie kokili i odlaniu karterów plus gaźniki. W pobliżu mam znakomitego zaufanego szlifierza na okrągło. Jedzie zaraz do sanatorium i dopiero pod koniec marca będzie ponownie. Znajdę pewnie następnego. I tak dalej. Nie ma co narzekać bo i tak jest co robić. Dokończyć dokumentację 2D mimo że jest 3D. Trochę łatwiej niemniej wymaga to czasu. A czasu nie było bo pierwszeństwo miało rysowanie dla Mistrzów Świata. Generalnie idzie do przodu nie tak szybko jak byśmy chcieli. Jak wcześniej napisałem. Silniki będą w sprzedaży. Dział handlowy jest w Katowicach w fazie rozruchu. A dla mnie jedynym zdrowym kryterium wszelakiego działania to ebay.com -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

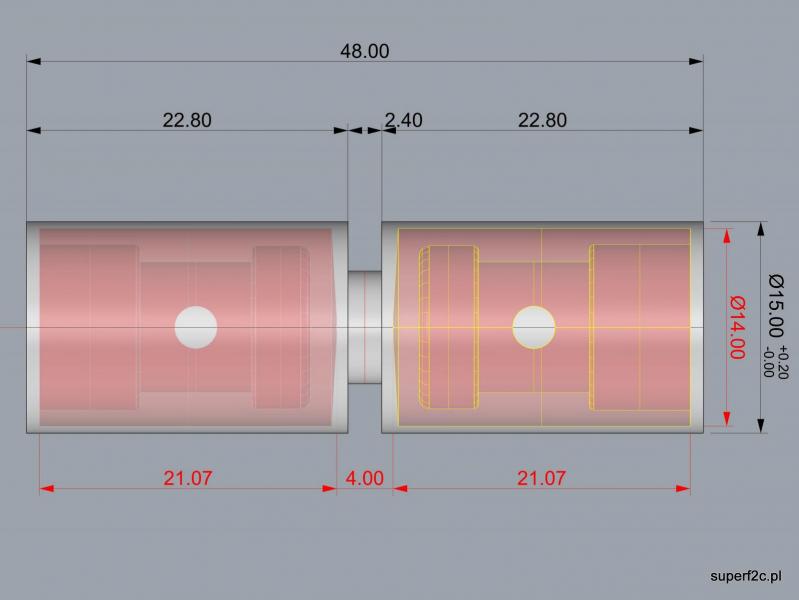

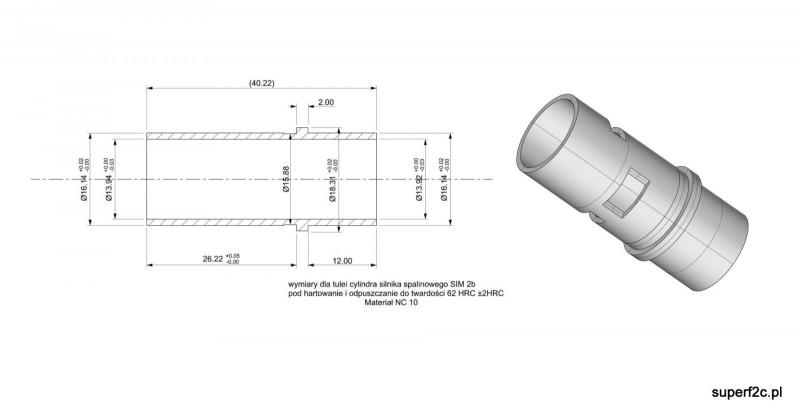

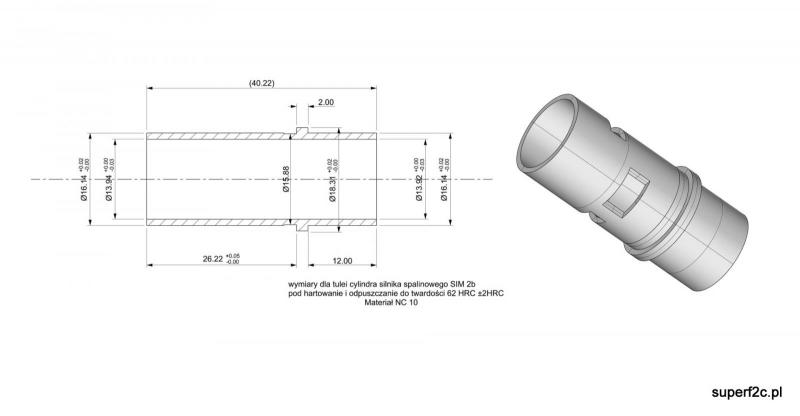

parę godzin wolnego po pracy i wreszcie gotowe przygotówki na 20 zestawów cylinder-tłok. Dla przypomnienia co by po stronach nie latać. Zdjęcie na 20 zestawów mają wymiary jak poniżej: -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

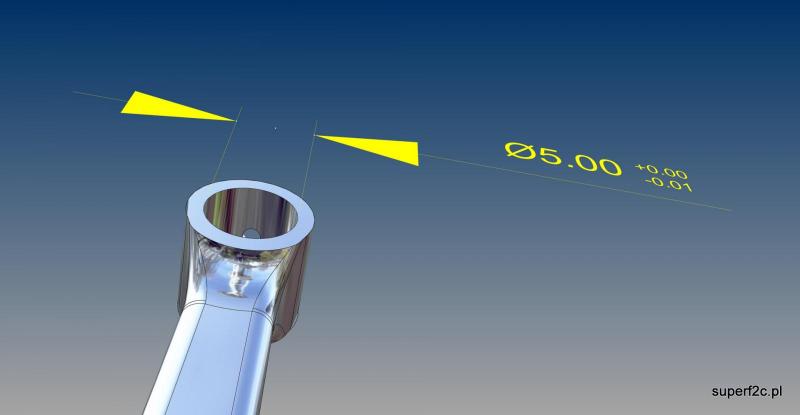

Rysunek wykonawczy dla Zakładu Nr 2 w Katowicach. dostałem także rozwiertaki stożkowe o rozmiarze 2 mm i zbieżności 1:50 idealnie pasujące do posiadanego docieraka średnicy roboczej 4 mm. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

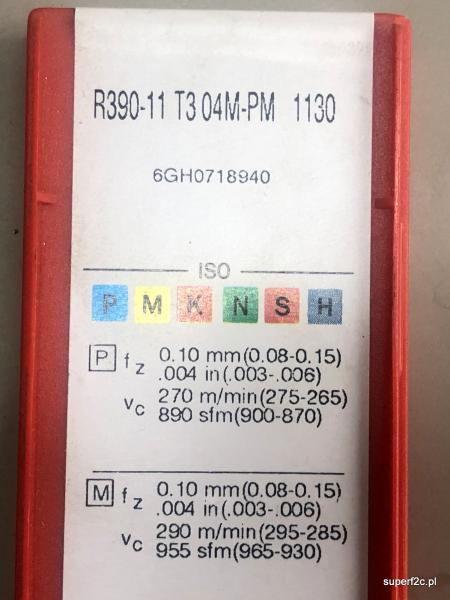

przesada jak najbardziej z tak wysokimi marżami w porównaniu do cen jakie są zza daleką granicą. Od wielu lat kupuję tam i jedyna wada to czas oczekiwania. Ale w dobie planowania produkcji i to przestaje być problemem. Choć problem jest znaleźć to co mi jest czy będzie potrzebne do przyszłej produkcji. Kiedyś dorabiałem narzędzia zresztą tak jak i dzisiaj bo po prostu w danym momencie coś trzeba zrobić a nie za jakiś czas. przerobione nowe frezy widiowe palcowy na frezy co by można wykonać stosowne podcięcia. oprawki do mniejszych noży tokarskich wielokrotnie lutowanych twardym lutem srebrnym. Te nożyki także dostaną oprawę ze starych trzonków noży tokarskich składanych czy innego kawałka stali obrobionej cieplnie wcześniej. inne narzędzie do podcięcia w trakcie powstawania kwestia lutowania twardego i zrobienia trzech ostrzy. Tak nazywa się płytka której nazwy trzeba się nauczyć bo narzędzie o tym oznaczeniu zapewnia cały dzień pracy. To i H10 ja preferuje podobnie jak i kolega Marcin z pracy. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

dziękuję za podanie przydatnych linków. Na pewno będą wykorzystane przeze mnie w toku postępujących prac. Z wieloma materiałami chcąc sprawdzić istniejące naprężenia wewnętrzne dokonuję próby jak na zamieszczonych fotografiach: zatoczony kawałek żeliwa z którego w przyszłości mam wykonać odpowiedzialne wymiarowo elementy silnika modelarskiego przeciąłem i cierpliwie poczekałem dwa dni jak sobie popełzają wymiary. Jak widać nie widać zmian zatem materiał wart jest zastosowania w dalszej produkcji. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

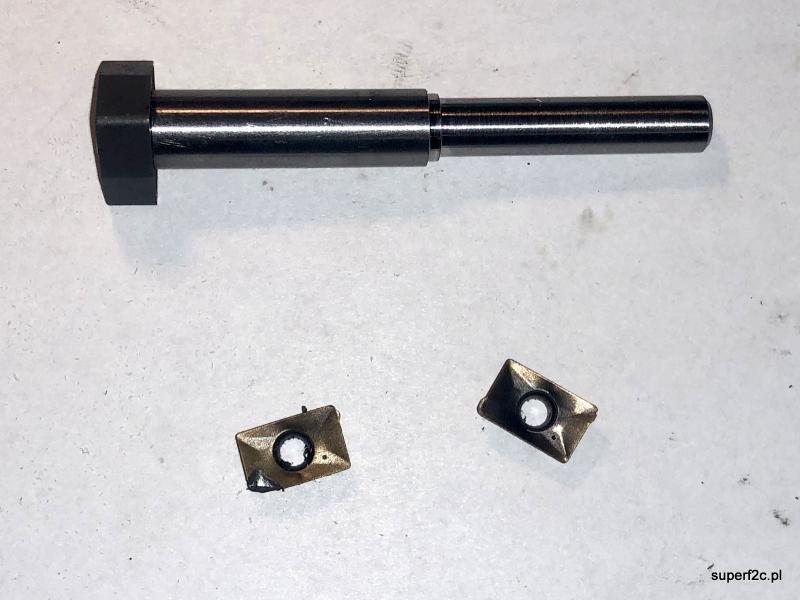

przybywa narzędzi do obróbki w tym wypadku do roztoczenia otworu pod sworzeń w tłoku wykonanym z żeliwa GGG50 -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

-

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

jest gotowa przygotówka co by w sobotę móc dalej porównać z materiałem GGG 50 do kupienia w Tarnowskich Górach. Muszę wykonać dwie takie same tulejki o takich samych wymiarach a następnie przeciąć i zobaczyć jaki był stan naprężeń wewnętrznych. GGG50 chcę porównać z materiałem używanym z powodzeniem przez starszych moich kolegów w latach świetności Rytma czy Super Tigera w wyścigu. jak toczyłem GGG50 to wydaje mi się że cały czas brudziło żeliwo przetoczone. Tutaj jest tylko delikatny nalot widoczny na palcach ale gdy przetrze się szmatką to przetoczone wcześniej żeliwo nie brudzi. W sobotę jedno i drugie porównam przetaczając w tych samych warunkach. Byłem w modelarni i znalazłem to. Jak dawno temu radziliśmy sobie z docieraniem powierzchni. Docieraki do przetarcia tulei. Docieraki żeliwne były szlifowane tak aby oddać stosowny stożek w środku tulei. A te malutkie z mosiądzu były przeznaczone do likwidacji owalu na wale korbowym wykorbienia. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

czasami to hobby jest niestety dość nudne i monotonne. Inny dostawca materiału. Wałki żeliwne to odlewy średnicy około 37 mm. I aby mi weszły w zacisk muszę je oskórować do 25 mm, parę setek na minusie. Samo się toczy i wyłącza niemniej daleko do CNC. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

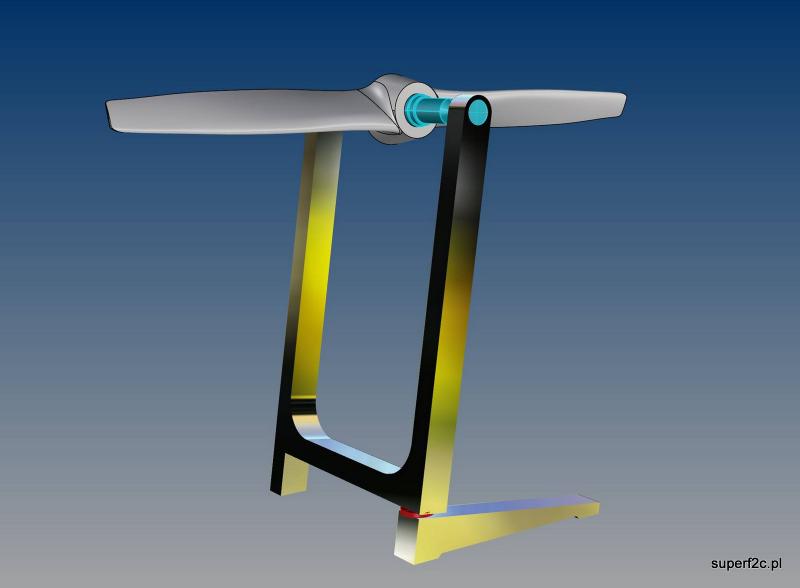

zrobić z hobby swoją pracę. Tak wyobrażam sobie najbliższą przyszłość. Zrobić satysfakcjonujący mnie biznes. Górnolotnie. Ale tak to widzę. Wierzę że środowisko w którym dobrze się czuję pomoże w realizacji tych marzeń no i wychodzi na to że lubię pracować. Bo mnie odrywa od samego siebie. codzienne wpisy świadczą o tym że idę do przodu ale jest jeszcze ogrom prac do wykonania. Od banału jaki jest stworzenie pełnej dokumentacji 2D i 3D. Przestrzenne rysunki, przekroje złożenia coś co pobudza wyobraźnię każdego zainteresowanego tego typu projektem. projekty fizycznie zrealizowane wcześniej. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

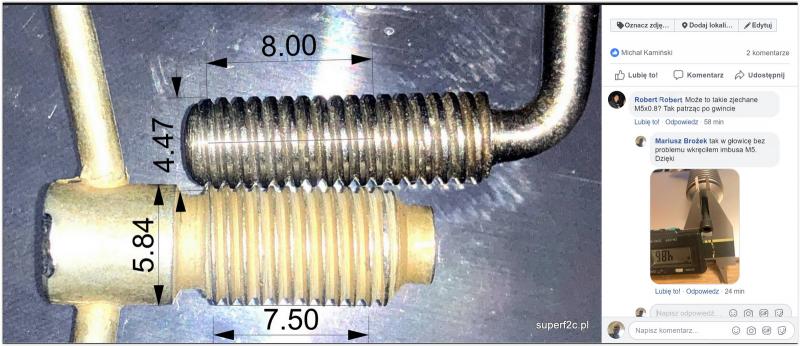

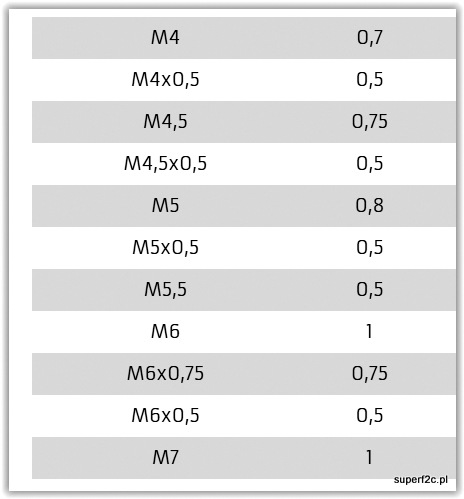

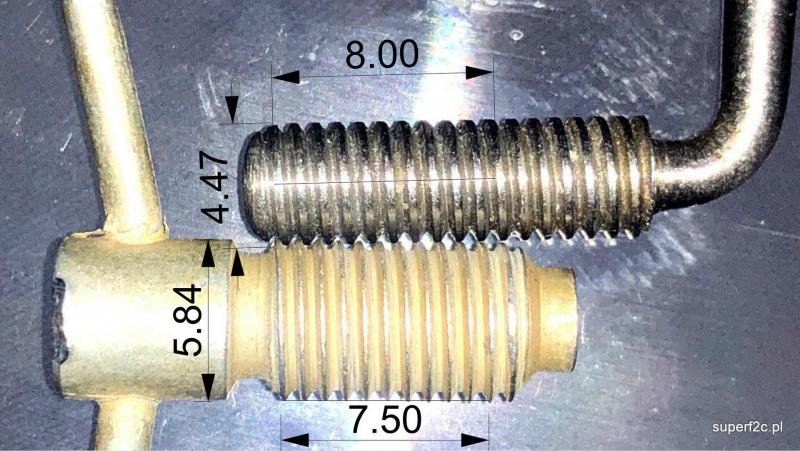

zadania muszą być ambitne. A że nie obca jest mi obróbka plastyczna metalu, cieplno-chemiczna stali plus wdrożona oficjalna moja wersja CAD/CAM (Rhino3D/ Fusion 360) to działamy. I działamy oczywiście w zespole doświadczonych kooperantów. Ale aby zlecić podwykonawcy zrobienie czegokolwiek ja muszę mieć pewność że dany detal będzie pasował w tej całej układance. Czyli po kolei. sugestia Kolegi Roberta. Znalazłem wzór M5 i okazało się takie to proste. A ja już się zastanawiałem o co chodzi z tym skokiem gwintu... Bo ta podejrzliwość z mojej strony zrodziła się przy dorosłej motoryzacji gdzie każdy typ samochodu wymaga różnych kluczy przy dokładnie tej samej naprawie. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

to jest bardzo dobre pytanie. Gwarantuje że ten czas w innej sytuacji byłby w pełni poświęcony na F2C i "Ambitnego Projektu" by nie było. A ponieważ jestem poza kadrą to robię to co robię. Cel to zbudować sobie modelarnię z podstawowymi maszynami CNC. Frezarka, tokarka i szlifierka na okrągło do wałków i otworów. I powoli hobby staje się pracą właśnie dzięki technologi CAD/CAM. Padło na SIM 2b bo to warszawscy moi starsi koledzy coś fajnego wyprodukowali. Bywałem u nich w prywatnych mieszkaniach i wiem jacy to byli pasjonaci. Pasjonatem też jest kolekcjoner Paweł. Przekazał mi dwa egzemplarze silnika SIM 2b. Dalsze plany są jeśli chodzi o budowę następnego współczesnego popularnego silnika spalinowego. Ale po kolei... to tylko jeden z wielu przykładów wykorzystania technologi CAD/CAM przykładów zamieszczonych na YT czy FB jest wiele. a godzin przy "Ambitnym Projekcie" nie liczę ale wiem że codziennie od początku tego wątku poświęcam minimum godzinę dziennie a w ostatnią sobotę stałem przy tokarce TOS 18 V 4 godziny. a w głowicę bez najmniejszego problemu wkręciłem śrubę imbusa M5 -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

Jak zrobię jak w oryginale to za parę lat nikt nie będzie wiedział co autor miał na myśli. Po prostu mimo że istnieje wiele egzemplarzy silników SIM 2b (na fotografiach także) to żaden nie jest kompletny. Nie ma kompletnego gaźnika. Zatem dla mnie osobiście słabe to rozwiązanie skoro można taki element silnika po prostu zgubić. Ale nie upieram się bo to tylko zasygnalizowany problem który znajdzie swoje rozwiązanie pewnie w paru wariantach zaspokajający każdego. Innego wyjścia nie widzę. Inny drobny problem: co do odchodzenia od oryginału i ułatwieniu sobie życia jak widać średnica gwintu to 4,5 mm a skok 0,8 mm. W życiu takiego gwintownika ani narzynki nie używałem co innego M6 x 0,75 (Na fotografii śruba kompresyjna RYTM-a) tu nawet mam komplet nowy bo ostatnio w skali 1:1 zastosowałem. wymiary realne śrub kompresyjnych silników na górze SIM 2b na dole RYTM 2,5 cm3. Reasumując: W Replice silnika SIM 2b nie zobaczymy oryginalnego gwintu na śrubie kompresyjnej...No ale zawsze mogą być specjalne zamówienia -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

cieszy mnie że jesteśmy zgodni. Czegoś brakuje... sama igła: na tle wypychacza średnicy 3 mm. zmierzona średnica gwintu na igle to 2,81 ja lubię sprawdzone rozwiązania drut sprężynowy 0,6 na dwunastym milimetrze "cyka" po 40 wypustkach. Gwint to M4 drobnozwojny (0,35 mm) igła część cylindryczna 1,5 mm uszczelniona jak widać trochę nieostra na fotografii biała wkładka teflonowa. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

Laser 10 Watów bo tak jest napisane w instrukcji łyka obrazki jpeg i z tego drukuje a właściwie znaczy( TRWALE !!! ) elementy ze stali nierdzewnej a także przy 0,5 % mocy znaczy elementy drewniane. Jest jeszcze opcja GCODE ale nie mam pojęcia jeszcze jak to funkcjonuje. na nierdzewce powstaje trwały znak. A na zwykłej stali na tych samych parametrach znak prawie niewidoczny. A drugi przejazd nie pokrywa się z pierwszym Kasacja i regulacja luzów niezbędna. Bo po prostu widać poprzesuwane litery... "F" do "2" Ale luz jest wyczuwalny a z kasacją luzu nie ma problemu. Zastosowanie to trwałe oznaczanie elementów co by każdy element miał swój numer katalogowy a w DTR-ce był pełny opis. Z czego, co i jak robiłem. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

współcześnie to dokładnie wiadomo jak to jest zrobione że po prostu działa i nawet specjalnie w to nie wnikamy. Niestety na zdjęciach dostępnych w necie niewiele widać jak to ma poprawnie działać. Przynajmniej ja tego na razie nie wiem. widać sprężynkę i bardzo krótką igłę. tak jak moja wersja igła leży obok ale nakrętkę- kontrę regulacyjną mosiężna widać. na zdjęciu jest nakrętka kontra od strony iglicy której ja nie mam kopiowany przeze mnie drugi egzemplarz silnika SIM 2b. Tylko jest gwint pod iglicę w odlewie. dokładnie rysunek przedstawia wersję którą teraz kopiuję. I ta wersja nie funkcjonuje bo igła sobie lata swobodnie na gwincie. widzę żółtą nakrętkę- kontrę. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

Pierwszy egzemplarz silnika nie posiada igły regulacyjnej ilości paliwa drugi jest to co na zdjęciach. Czegoś brakuje bo igła posiadająca gwint luźno się kręci w aluminium. Bardzo luźno. znalezione w sieci rozwiązanie. Ale czy aby takie było w oryginale? -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

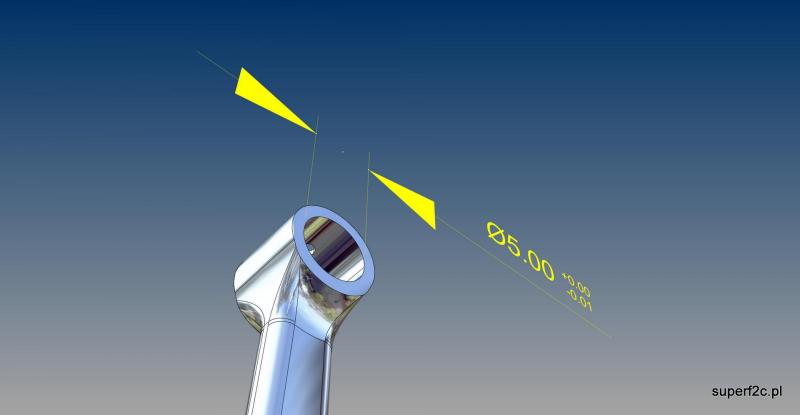

cala wiedza na ten temat jest wymagana. Jak przez zgniot uzyskać umocnienie materiału i ile razy w między czasie to to podgrzać i do jakiej temperatury. Sekwencja procesów przesycania i starzenia. Pamiętam że wszystko jak by dotyczyło wielu sztuk korbowodów do wykonania to można by mówić o zoptymalizowaniu i dobraniu parametrów. Ja pamiętam że mając dostęp do różnych pras nawet 1 000 tonowej nie miałem sukcesów w odkuwce duralowego korbowodu. Zdecydowanie lepiej wygniatałem w stali ST3 S a później nawęglałem gniazda form wtryskowych. Dlatego będę korzystał z gotowca 7075 T6 Fajne linki. Z przyjemnością obejrzałem. z Singapuru po paru dniach uzgadniania w Urzędzie Celnym przybyła do mnie przez kuriera przesyłka z Laserem 15 W. X,Y z klawiatury chodzi a dalej to jutro. i pierwsze przymiarki do narysowania korbowodu. Z otworem w główce korbowodu fi 5 mm pod sworzeń 4 mm. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

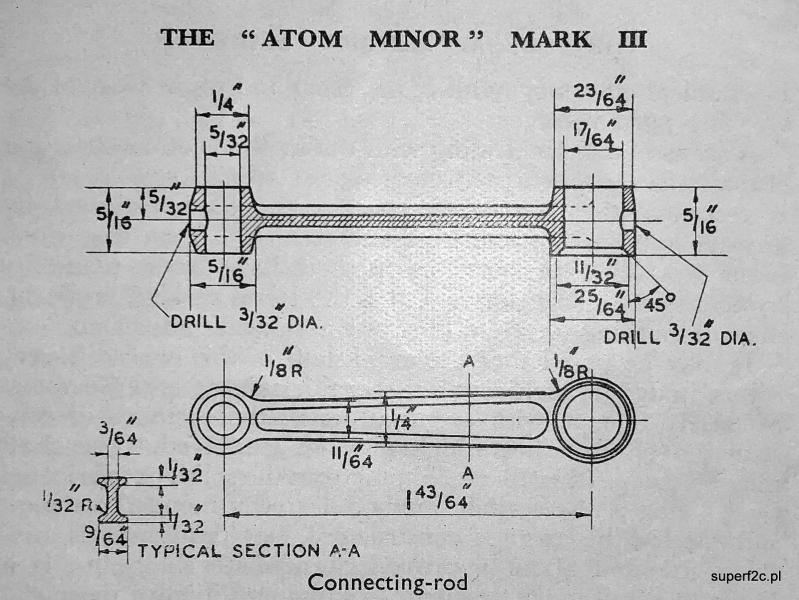

tak w imię wyższej polityki Roosevelt i Churchill przychylili się do sugestii Stalina poprzesuwania granic Polski. Stalin nie podpisał Karty Atlantyckiej w 41-ym roku. Chodziło o zrezygnowanie z podbojów obcych terytoriów oraz opowiedzeniem się za prawem każdego narodu do suwerenności i wyboru odpowiadającego mu rządu. Nam przywieziono z Moskwy komunistyczną PPR- Polską Partię Robotniczą. Żelazna Kurtyna- określenie porządku po-jałtańskiego w którym mnie i nam wszystkim przyszło żyć. A Roosevelt i Churchill zgodzili się w Jałcie na taki podział Europy. Choć mocno się zdziwiłem jak dowiedziałem się że Austrię wyzwolili Rosjanie a za Żelazną Kurtyną się nie znalazła... Oryginalny korbowód. Dzisiaj próbowałem wyjąć drugi sworzeń. I na oglądaniu pod lupą się skończyło bo tak naprawdę nic to nie zmieni. Jedyne co jest pewne to zakupiony materiał w postaci blachy 5 mm w gatunku Pa9 7075T6 i z tego wyfrezuję wiele korbowodów w tym tygodniu. to rysunek z książki THE "ATOM MINOR" MARK III 6 C.C. ENGINE By EDGAR T. WESTBURY kształt dwuteownika zawsze preferowałem w swoich konstrukcjach ale pewnie nawiążę do oryginału robiąc delikatnie eliptyczny kształt głównej części i całkowicie okrągłą główkę korbowodu jak na zamieszczonej fotografii. -

Replika Polskiego silniczka SiM 2b - ambitny projekt

f2cmariusz odpowiedział(a) na Paweł Prauss temat w 2-takty

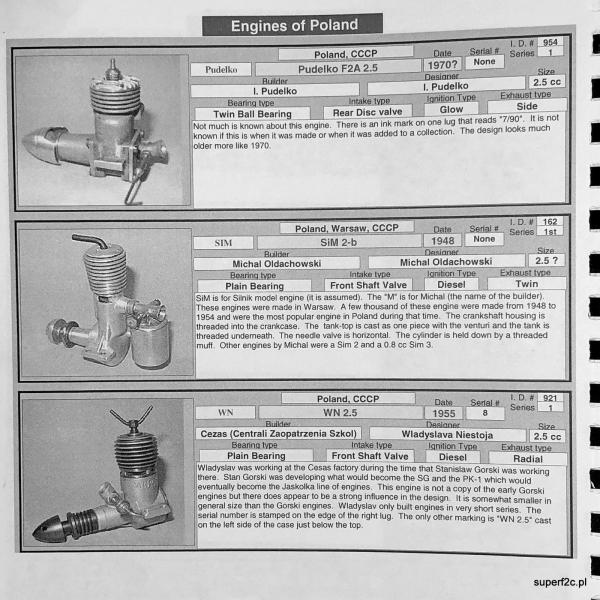

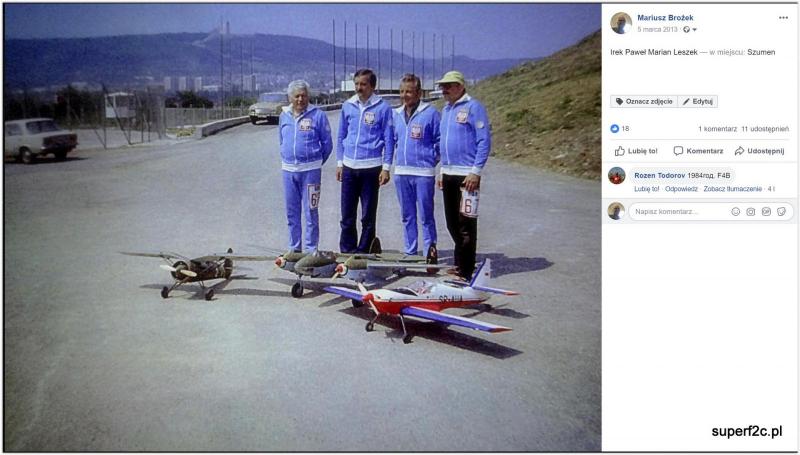

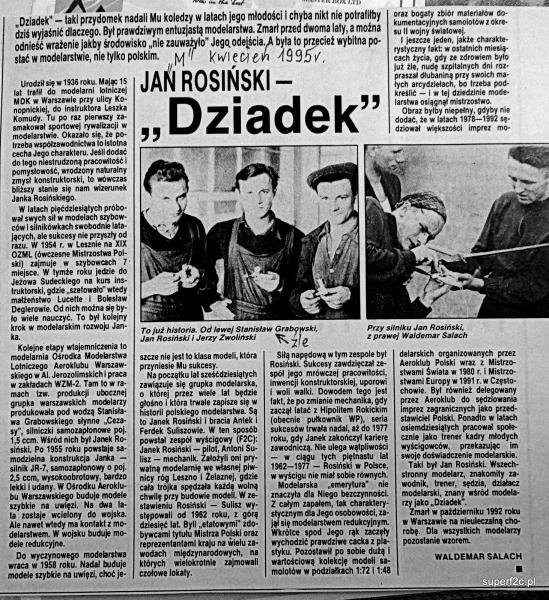

Silniki z Polski. Ale co tam robi CCCP ??? pierwszy silnik to PUDELKO Ten sam modelarz co z nim byłem w Szumen jak na drugiej fotografii? drugi silnik to fajnie jak czytam nazwę własną tłumaczą... trzeci silnik Władysława NIestoja i CEZAS. CEZAS to jak już zdjęcie pokazywałem i ponownie pokażę