dukeroger

Modelarz-

Postów

1 748 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

5

Treść opublikowana przez dukeroger

-

Supermarine Spitfire MkIX skala 1:6,6 - drukowany

dukeroger odpowiedział(a) na dukeroger temat w Konwersje spalin na elektryki i elektryczne "giganty"

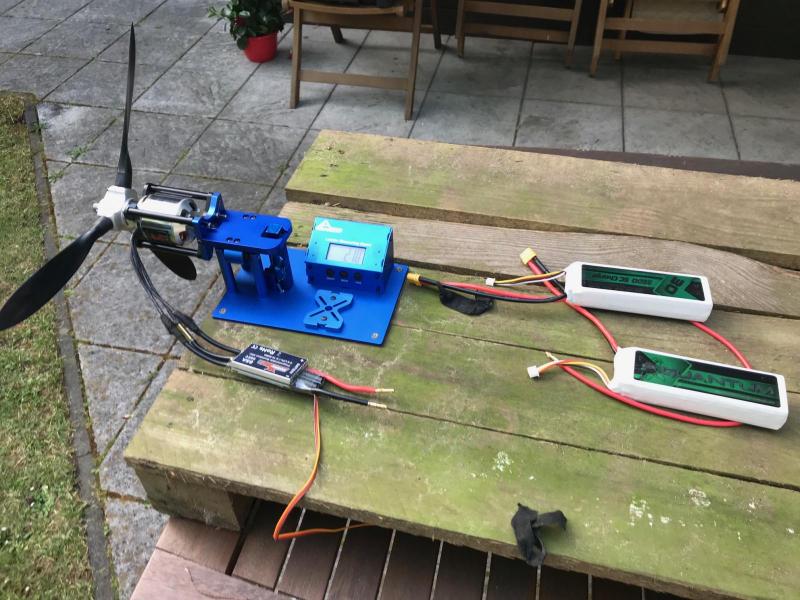

Co tam panie w Spitfajerach, ano buduje się panie buduje... Status na dziś to poklejony kadłub, zaczynam sklejać skrzydło, wydrukowałem koła (z gumy) - całkiem wyszło choć było po drodze kilka prób. Lekcja z tego że musi być niższy extrudion rate (80%) i niższa prędkość (80%). Śmigło warioprop firmy Ramoser z 14,9'' łopatami wygenerowało 4,8 kg ciągu statycznego na połączonych szeregowo 2 pakietach 3S. Docelowo pakiet będzie 4500-5000 mAh. No i trochę fotek: kadłub już w jednym kawałku zespół testowy napędu szczegóły śmigła Ramoser ustawianie skoku opona opona z piastą (wszystko drukowane) -

bardzo smutna wiadomosc

-

Suczysko, czyli istriebitiel piątego pokolenia

dukeroger odpowiedział(a) na Rawen 75 temat w Skrzydełka, kaczki i "odrzutowce"

nie zawierzył bym pomiarowi prędkości z GPS'a na początek polataj bez tej funkcji, jak pisali koledzy predkość w ujęciu potencjalnego przeciągnięcia powinna być mierzona względem strumienia powietrza czyli rurką pitota -

PZL P11c w technologii druku 3D

dukeroger odpowiedział(a) na Emhyrion temat w Modele średniej wielkości

wow, zasiadam i kibicuje. W okapotowaniu silnika raczej szczegóły nie powalają... Jak planujesz toto malowac? -

Supermarine Spitfire MkIX skala 1:6,6 - drukowany

dukeroger odpowiedział(a) na dukeroger temat w Konwersje spalin na elektryki i elektryczne "giganty"

Mam już całe skrzydła, prawie caly kadłub i skończył mi się filament więc zamówiłem i dziś chyba będzie. W miedzyczasie zaczałem dobierać napęd i mam zonga. Mam silnik Turnigy Sk3 5055 430kv, kupilem do tego nastawne śmigło Ramoser varioprop. Czytając instrukcję 3Dlabprintwy brałem piastę 12C and 15'' łopaty. jak wrzucam to do PropCalc dostaje 3.4-6.5min lotu, prędkość poziomą 79km/h i prąd 66A. Skok wymagany wychodzi mi 7 (nie wiem czy da się to uzyskac z tego smigła) i 8000RPM gdzie maksymalnie dopuszczalne są 6500. Z tym silnikiem (który już mam) optymlanie wyglądają łopaty 13''(i skok 9) wtedy pędkość rośnie do 101km/h a czas lotu 4.4-7.8min. Dalej mam obroty 8250 gdziew dopuszczalne dla większej piasty 16D są 8000. Nie mam takiego doswiadczenia z PropCalkiem ale czy wyglada to rozsądnie? Znalezlem fajny watek na rcgroupsach ale tam doszli do innych wniosków ktorych nie potrafię podeprzeć PropCalkiem - sugeruja albo 4 łopatowe 15'' smigło z mniejszą piastą 12C albo 3 łopatowe 18'' z większą piastą 16D. Zaden z tych setupow nie przechodzi w Procalcu, albo za wolno to leci albo smazy się ESC albo smaży sie silnik. Rady? -

co prawda nie z drewna ale jeżeli wielołopatowe to można też tak: http://www.ramoser.de/home_e/varioprop_e/varioprop_e.html

-

fakt, w tym czasie zmienilem kraj zamieszkania oraz drukarkę model stoi i czeka na dokończenie... dzięki za zainteresowanie. Może coś w tym tygodniu ruszy

-

Supermarine Spitfire MkIX skala 1:6,6 - drukowany

dukeroger odpowiedział(a) na dukeroger temat w Konwersje spalin na elektryki i elektryczne "giganty"

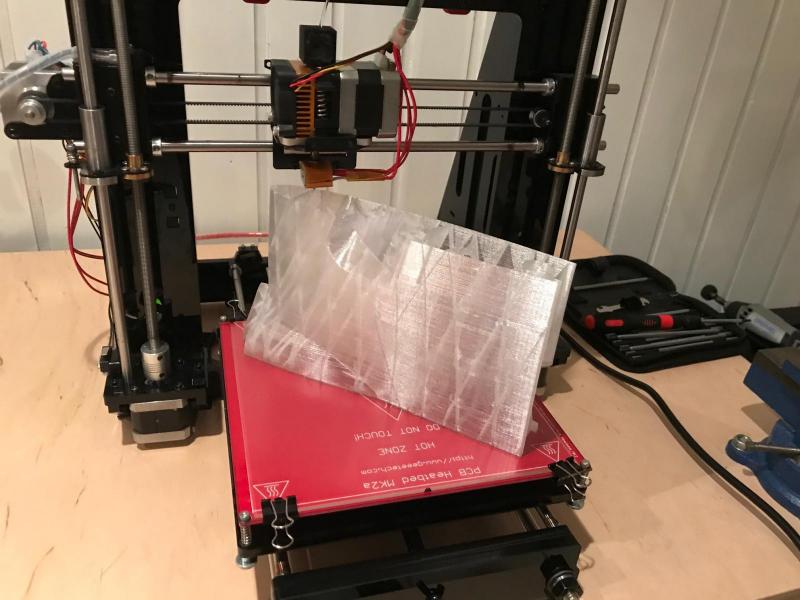

Aktualny status to wydrukowane skrzydło, drugie w toku. Ustawienia to oryginalne gcody oraz redukcja extrude rate do 95%. Wtedy waga pokrywa się +/- 1g z danymi z instrukcji. Jedno co zauważyłem to ze przy częściach o bardzo wąskich końcach nie daje się zapewnić pełnego przylegania do końca wydruku. Niby nie są to wielkie odkształcenia (tak na kartkę papieru) ale zobaczymy jak się będzie toto sklejać. Opcja to wydrukować to z programu z brimem (taka rozbudowana stopka wokół wydruku). Sily sa tak duże że odrywają warstwę PEI naklejana na płytkę blatu do drukowania (takie pęcherzyki się pojawiają). -

Supermarine Spitfire MkIX skala 1:6,6 - drukowany

dukeroger odpowiedział(a) na dukeroger temat w Konwersje spalin na elektryki i elektryczne "giganty"

W moim rozwiązaniu nie ma bo łożysko oporowe jest wahliwe/samonastawne i nie blokuje kąta, np takie http://poltech24.pl/kp000-aluminiowa-miniaturowa-podpora-walka-fi-10mm-p-503.html Moj Geeetech miał jeszcze tą przypadłość że połączenie z silnikiem było na łożysku sprężystym, czyli cala oś Z mogła się uginać, łozyko na górnym mocowaniu zablokowało wałek w górnej części na przesunięcia na X,Y i Z, więc karetka nie ma luzów a silnik jest dalej chroniony elastycznym łożyskiem. W oryginalnej Prusie wałek jest na sztywno połączony z silnikiem, ochrona silnika odbywa się przez ciągły pomiar prądu. Pozostawienie górnego końca gwintu swobodnie w plastiku mocującym wałek liniowy powoduje że szczególnie w dolnych pozycjach kiedy wałek jest trzymany tylko przez nakrętkę wzbudza się w tym plastiku u góry i drga. Efekt to głośniejsza praca osi Z. Mogę nagrać film jak cię to facynuje. -

Supermarine Spitfire MkIX skala 1:6,6 - drukowany

dukeroger odpowiedział(a) na dukeroger temat w Konwersje spalin na elektryki i elektryczne "giganty"

Miałem lepsze bo po modyfikacjach (łożysko oporowe na górnym mocowaniu i przerobione nowe sztywne górne mocowania, ruch był bezszelestny i nigdy nie wpadał w wibracje, w MK3 to się zdarza dość często. Myślę że zrobię sobie to mocowanie od nowa, nawet się z Josefem podzielę wnioskami. Co do ceny to ja wiem skąd ona się bierze i jakbym wybierał jeszcze raz to na pewno bym nie oszczędzał, inna sprawa że grzebiąc w swoim starym zestawie dużo się nauczyłem. -

Supermarine Spitfire MkIX skala 1:6,6 - drukowany

dukeroger odpowiedział(a) na dukeroger temat w Konwersje spalin na elektryki i elektryczne "giganty"

no to wiadomości z placu boju: - przyszła Original Prusa I3 Mk3 - została złożona - została skalibrowana - poszły na razie 3 części i jest duuuuuużo lepiej, wieczorem dołoże kilka zdjęć. Na plus: - szybciej - ciszej - dużo dokładniej (extruder to inna bajka) - podnosi się po kreszach - działa powtarzalnie Na minus: - górne mocowanie osi Z to miałem lepsze - mocowanie filamentu na ramieniu to nieporozumienie - koszt -

Supermarine Spitfire MkIX skala 1:6,6 - drukowany

dukeroger odpowiedział(a) na dukeroger temat w Konwersje spalin na elektryki i elektryczne "giganty"

Średnica dyszy się nie bawiłem w sensie wpisywania innej niż miałem, za to jest extrusion rate który obniżałem i to nie za bardzo coś dało. Gęstość filamentu tak zęby waga wydruku przekładała się na wartość ze slicera wychodzi mi 1,29g/cm3. W sumie jest możliwe że trzeba drukować na tym czeskim filamencie zęby wyjść z wagą. Co do prędkości; to moja drukarka chodzi na jakichś 50 a nowa Prusa oferuje 200 No miałem kilka przypadków gdy się jednak coś stało w czasie nocnego druku (np skończył filament), prąd tez mi się skończył kilka razy więc przywitam nowa Pruse z otwartymi rękami Co do modeli pod Pruse to ja to widzę jako efektu uboczny, trudno żeby się skupiali na setkach różnych modeli, zoptymalizowali się pod uważany za standard produkt Prusy. Do tego dają jednak pliki STL oraz Simplify3D - nie tylko gcody. Tak mierzyłem wymiary i grubości wszystko wygląda OK, co do sztywności ramy to problemem jest sam koncept akrylowy który nie dość ze w cieciu już nie ma prostopadłych przekrojów to jeszcze z czasem płynie w miejscach gdzie nakrętki się w niego wrzynają co po jakimś czasie ma luzy. Do tego kilka rozwiązań z mojego Geeetecha naprawdę nie było przemyślanych; kołysząca się na sprzęgłach silników os Z czy ściskane napięciem paska osi X prowadnice osi Z. Po osobistych doświadczeniach nie mówię ze wszystkie klony są BE ale Geeetech to daleko ma od przewidywalności. -

Supermarine Spitfire MkIX skala 1:6,6 - drukowany

dukeroger odpowiedział(a) na dukeroger temat w Konwersje spalin na elektryki i elektryczne "giganty"

Tak ogólnie to tani to on już dawno przestał być. Niby wszystko jest skalibrowane po stronie filamentu (wychodzi go tyle ile maszyna zadaje) ale części wychodzą +20% w wadze, jak zaczynam zjeżdżać z ekstrakcja to strumień przestaje być ciągły, zaczynają się problemy z retrakcja na początku warstwy itp. Geeetech drukuje też dużo wolniej, oczywiście sam się nie poziomuje i nie podnosi się po przygodach z prądem czy brakiem filamentu. Mam też podejrzenie że odczyt temperatury z dyszy może "szaleć" od czasu do czasu.... -

Canadair CL-415

dukeroger odpowiedział(a) na JOKER 2 temat w Modele wielosilnikowe i łodzie latające

super model to będzie -

Supermarine Spitfire MkIX skala 1:6,6 - drukowany

dukeroger odpowiedział(a) na dukeroger temat w Konwersje spalin na elektryki i elektryczne "giganty"

Powiem tak, co do jakości wydruku to już jakoś na tym panuje; problemem jest masa. Jak to ma ważyć tyle co w instrukcji to "tani" klon nie daje rady. Może trzeba będzie tez z filamentami od Czechow popróbować. -

Supermarine Spitfire MkIX skala 1:6,6 - drukowany

dukeroger odpowiedział(a) na dukeroger temat w Konwersje spalin na elektryki i elektryczne "giganty"

zamówiłem już jakiś czas temu, ma dojść w pierwszym tygodniu marca -

Supermarine Spitfire MkIX skala 1:6,6 - drukowany

dukeroger odpowiedział(a) na dukeroger temat w Konwersje spalin na elektryki i elektryczne "giganty"

po niezadowalających efektach PET-G i kolejnych próbach PLA.... zamówiełem oryginalą Pruse Mk3. Za 2 tygodnie ma być -

normalnie; ze sterem kierunku w akcji, nie sądzisz chyba że ówcześni piloci startowali tylko po lini prostej? dziura jest ciekawa; jakby przestrzelina? w historii remontu mowa jest o przestrzelinie w karterze silnika, może to ta sama okazji?

-

tutaj strona firmy co to zrobiła; http://warsztatlotniczytzl.eu/remonty-silnikow/bristol-mercury-vs-2/ przy okazji warto popatrzyć co potrafią; wielki szacunek

-

albo parapet sosnowy np custoramy - da się wbijać szpilki

-

Piper J3C konstrukcja z rurek

dukeroger odpowiedział(a) na widar123 temat w Makiety F4C i Giganty F4CX

eeee..... jak zwykle w tym wątku nie wiem co powiedzieć.... ok, ok , mam - podłączony ten włącznik?- 477 odpowiedzi

-

- piper

- kostrukcja spawana

-

(i 1 więcej)

Oznaczone tagami:

-

Supermarine Spitfire MkIX skala 1:6,6 - drukowany

dukeroger odpowiedział(a) na dukeroger temat w Konwersje spalin na elektryki i elektryczne "giganty"

A tymczasem moje badziewie drukuje już jak chce, ostatni wydruk waży 98g i wyszedł bardzo dobrze: Na noc pościłem kolejna cześć skrzydła, rano zdjąłem bez uwag (waga 51g w porównaniu do danych 3dlabprint - 49g) -

Supermarine Spitfire MkIX skala 1:6,6 - drukowany

dukeroger odpowiedział(a) na dukeroger temat w Konwersje spalin na elektryki i elektryczne "giganty"

PET-G, zacząłem od ich wartości ale dla tego materiału od razu piszą ze trzeba eksperymentować, marka drukarki niestety tez sporo zmienia. Mam ochotę się skosić na oryginalną Prusa I3 Mk3 -

Supermarine Spitfire MkIX skala 1:6,6 - drukowany

dukeroger odpowiedział(a) na dukeroger temat w Konwersje spalin na elektryki i elektryczne "giganty"

W końcu dałem radę wydrukować poprawnie element z PET-G: Modyfikacje ustawień wyglądały następująco: 1. zmniejszona wysokość warstwy do 0,2mm 2. podniesiony parametr "extra restart distance" do 0,2mm -> to on odpowiada za dziury na początku warstwy 3. temperatura stołu 85C (wydruk na szkle z Dimafixem) 4. temperatura dyszy 230C 5. Reatrakcja 1,2mm -> ten parametr odpowiada za ilość "smarkow" oraz pośrednio nitek (nitek z PET-G zupełnie uniknąć się nie da 6. parametr "extrusion rate" 1,02 7. Slicer - Simplify3D Niby wszystko miodzik tylko jak położyłem na wagę to mi uśmiech znikł - wyszło 126g zamiast planowanego 99g. Na koniec wszystko przelicza się na extrusion rate wiec dziś w nocy poszedł wydruk na 0,75, rano było 75% wydrukowane i z wyglądało dobrze, jak wrócę z pracy to potwierdzę czy to są ostateczne ustawienia. Czas druku takiego elementu to ok. 9h na mojej drukarce, koszt filamentu ok 5,50 PLN -

Supermarine Spitfire MkIX skala 1:6,6 - drukowany

dukeroger odpowiedział(a) na dukeroger temat w Konwersje spalin na elektryki i elektryczne "giganty"

No i miałeś Przemek rację a w sumie to częściowo; winnym okazało się złe ułożenie wydruku, jak pisałem trzeba było go przesuwać i okazało się że wyższe warstwy wysuwają się w zakres pracy krańcówki, co powoduje ze wydruk kolejnej warstwy zaczyna się od przesuniętego zera. Efekt się ukrył w tym że element jest pod kątem 45stopni na stole i nie widać na jakim kierunku jest tak naprawdę przesunięcie.