-

Postów

4 708 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

40

Odpowiedzi opublikowane przez japim

-

-

-

Regulamin definiuje max prop sum. Dla 4cm jest 14 czyli 9x5 jest największym dopuszczalny lub 10x4. 9x4 daje 13 wiec jak najbardziej się mieści. Tylko co innego jest mieć 16000 na 4 calach skoku a co innego 15500 na 5 calach...

-

Usunąłem cały zbędny plastik. Odchudzilem co się dało. Zaoszczędzilem bagatela 6 gramów. SZEŚĆ!!!! Z modelu który ważyć będzie ok 3kg...

Iteracja 3 prawie idealna. Gorzej jak cały model będzie wymagał tylu prób...

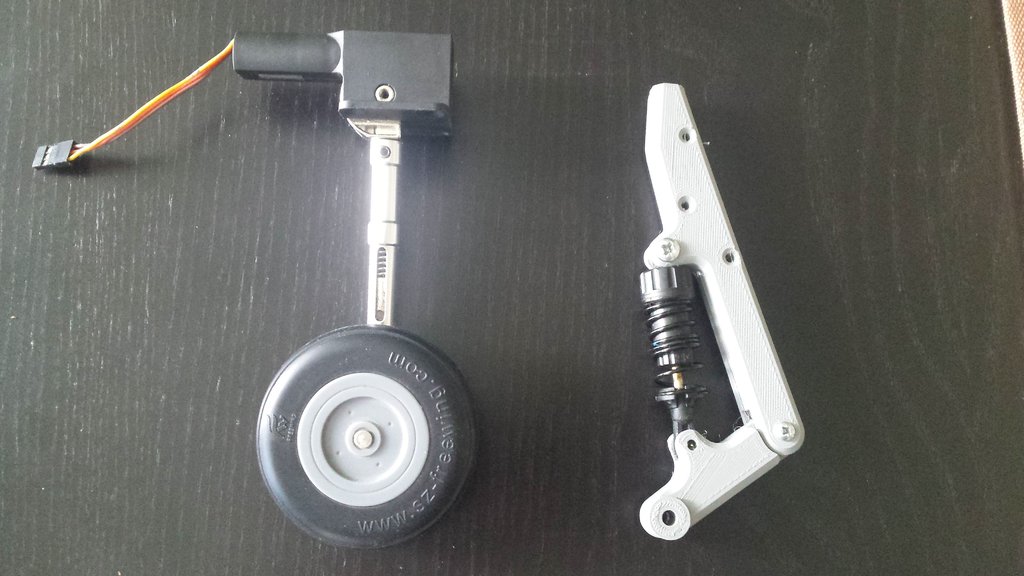

amortyzator przesunięty zaraz nad kolo. Teraz zaczyna uginac się przy 3.2kg i dochodzi do 5 przy wymaksowaniu ugiecia i to jeszcze przed montażem tulei skracajacych najtwardszą spręzynę.

Miał przyjść drut 4mm ale dostawa nie zostala zrealizowana. Czy teraz trzeba potwierdzać u kuriera dostawę?

Z dodatkowych newsów wykorzystałem jakieś punkty na BG i dorwalem turbine FMS V2 pro 70mm z silnikiem 3060 1900kv na 6s za 193zl z wysyłka.

-

Jedna mała uwaga. Ładowarki mają zazwyczaj ograniczenie na prąd na wejściu. Aby bezpiecznie długotrwałe ciągnąć 70A to potrzeba na prawdę grubego przewodu i wtyków. Aby poprawnie wykorzystać moc ładowarki dwukanalowej dużej mocy potrzebujesz zasilacza 24V.

Ja użytkuje tylko zasilacze serwerowe. DELL, Emerson, HP o mocy od 500 do 930W. Jedyna przeróbka to połączenie PS On i GND i po prostu należy wiedzieć które piny co robią. Niektóre zasilacze na rynku są rozpracowane inne nie.

Żeby uzyskać 24V można zasilacz połączyć szeregowo ale wtedy wymagana jest już konkretna ingerencja w środku bo trzeba odizolować/odłączyć masę od uziemienia. Ma to też pewne skutki uboczne w postaci ryzyka porażenia w przypadku uszkodzenia w zasilaczu i dotknięcia obudowy - ale to też można obejść odpowiednio izolując zasilacz.

-

Te moje mają 62mm między środkami otorów montażowych. Średnica całkowita 17mm.

A widziałeś cenę tych amorków do Revo 3.3?

-

43 minuty temu, Granacik napisał:

Można utwardzić dając podkładki pomiędzy górny kielich i sprężynę. Tak się robi w modelach aut. A jak za miękko to można poszukać twardszych sprężyn. Wiesz od jakiego modelu te amorki?

Hihi. Wiem. Moi synowie przez przez 3 lata ścigali się samochodami 1:10. Jak myślisz skąd mam te amorki? Niestety nie ma takich dlugich podkładek. Ja i tak zamocowalem po 2 najmocniejsze sprężyny na każdy. Jakimś cudem cudem je tam upchnalem ze teraz nie mogę rozebrać

Edit: ale faktycznie danie 1 sprężyny mocniej scisnietej da lepszy efekt. No cóż. Będę musiał rozebrać i wydrukować odpowiednie tuleje. A amorki są od Tamiya TT01. Starałem się aby projekt był uniwersalny i staram się korzystać z powszechnie dostępnych i tanich rozwiązań.

-

1

1

-

-

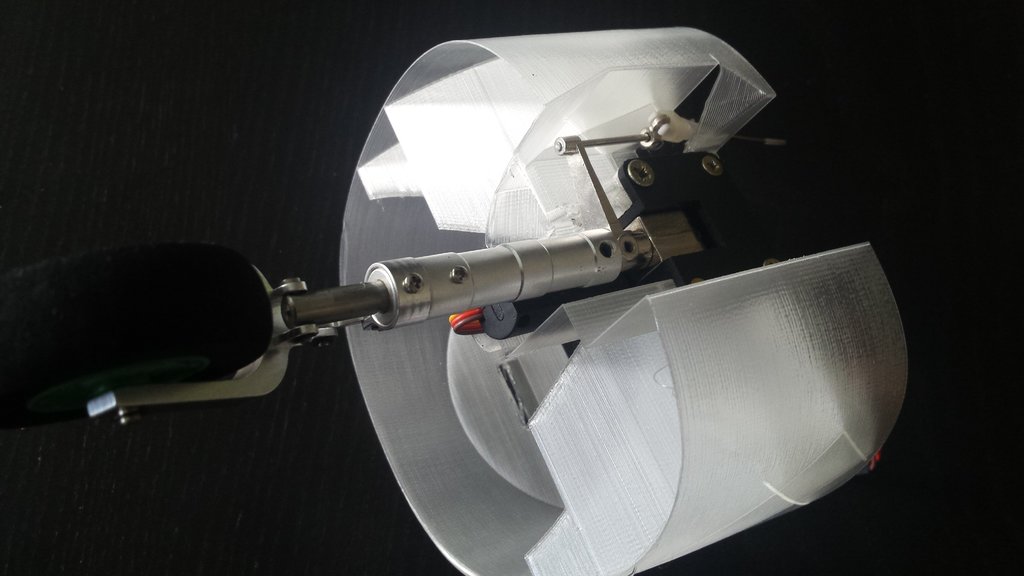

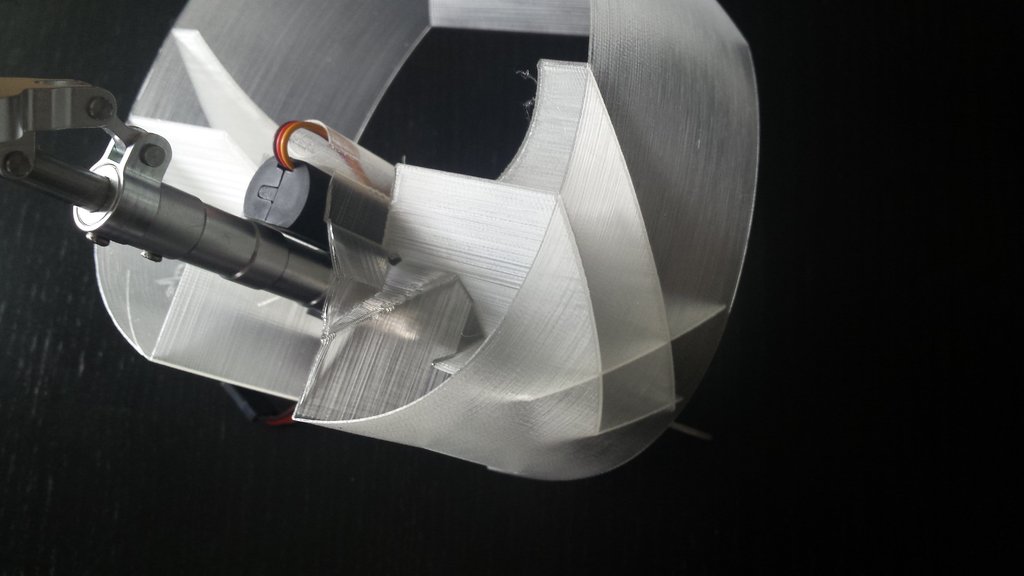

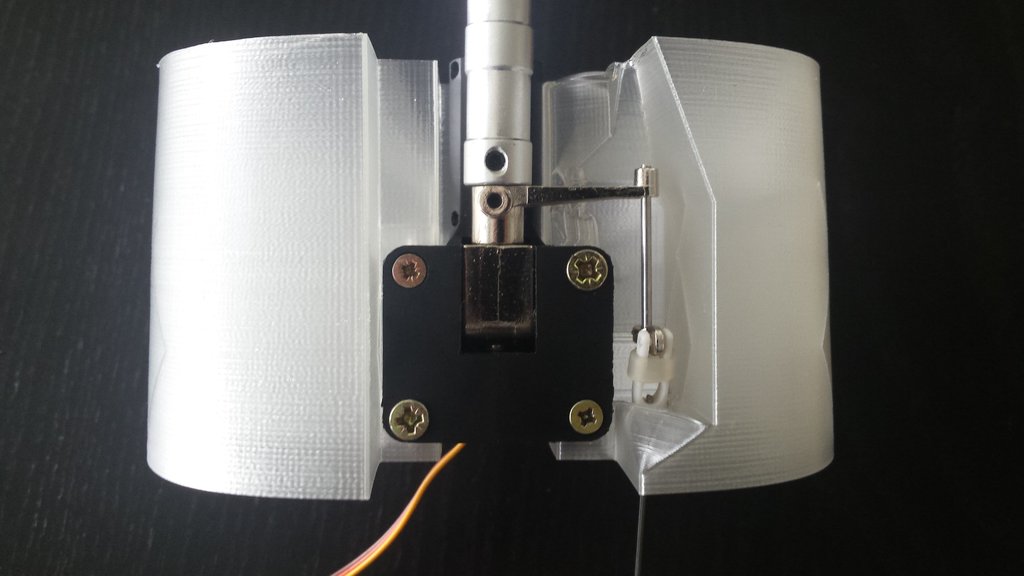

Wczoraj ciąg dalszy zabawy z podwoziem. Wydrukowałem główną goleń i 'zmontowałem'. Dla porównania z golenami od Su35. Niestety są tez cięższe. Sama goleń z amortyzatorem ale bez śrub i pręta waży 44g a cały mechanizm z metalowym (ale krótkim ) podwoziem i piankowym kołem waży 77g. Jest opcja na dodatkowe oszczędności : może z 5-10 g urwe z wydruku bo to co mam jest bardzo solidne. Niestety amortyzator jest wiotki- zaczyna się uginac przy 2.7kg nacisku i jest stały - tzn nie zmienia prawie wartości sprezynowania. To przez to jak poprowadzona jest geometria wahacza. FIrmowy sprezynowy ugina sie dopiero przy 3.2kg i przy maksymalnym skoku przekracza 5kg. Tak więc jest trochę do poprawy.

Wydrukowane tez 3 segment kadłuba - na razie testów aby sprawdzić czy zastosowane wzmocnienie jest:

a) drukowane

b) wytrzymałe

c) czy mechanizm pasuje

d) czy cięgno do kierunku jest tam gdzie powinno

e) czy wkręty do drewna zdadzą egzamin w plastiku

Dobrze że drukowalem taki mały segment (połowa całości ) bo po 3 godzinach wiem ze jest kilka drobnych rzeczy do poprawy. Ale wzmocnienie wewnętrzne działa jak trzeba a i odstępy są wystarczające do montażu i działania wszystkiego.

Teraz wiem ze identyczne rozwiązania mogę wykorzystać do montażu głównego podwozia.

Wczoraj zacząłem prace wykanczajace nad segmentem nr 4. Tu będzie zabawa z serwem do kółka przedniego. Dam znać jak poszło.

-

Robert. Oprócz tego, że model wyszedł fajnie to musze powiedzieć że sprzęt do nagrywania robi robotę. W końcu widać model w locie a nie malutkie punkty jak na większości filmów na YT.

-

- Ta odpowiedź cieszy się zainteresowaniem.

- Ta odpowiedź cieszy się zainteresowaniem.

-

43 minuty temu, karambolis8 napisał:

Pytanie o to żeby ktos kto pamięta się wypowiedział, to jest pytanie, a nie info.

Przykład automatycznego lądowania. Jak jesteś poinformowany, to proszę napisz jaką różnice robi napęd i waga.

Zgadzam się, że FC i akcesoria to dodatkowa waga niewskazana w wielu modelach, szczególnie zawodniczych.

TO pytanie było źle sformułowane - bo stawiało tezę którą należy obalić. Zamiast zapytać wprost - czy RTL będzie obowiązkowy.

Piękne lądowanie - ale ktoś napisał ile godzin i lotów testowych musieli wykonać wcześniej aby uzyskać taki efekt?

FC w modelach zawodniczych jest ZABRONIONY właśnie dlatego, że nie rozróżnisz co jest zasługą pilota (zawodnika) a co robota/komputera. Tak jak napisał Robert - bierzesz model - wciskasz play i leci samo. To ja się zapytam WTF?

EDIT: Jeszcze jedno "do tego jaką robotę robi napęd i waga". Ciekawe jest że nagranie jest z piankolotu... bo przy nieudanym teście pianka kosztuje mniej niż kontroler... A w jetcie raczej mało kto będzie robił setki testów które mogą nie "pyknąć"...

EDIT2: I jeszcze jedna myśl. Jak pianka zgubi satelitę i wybierze wolność - to cóż... Ale jak wolność wybierze 10kg jet to będzie dopiero nieciekawie...

EDIT3: zrobił się straszny offtop - więc wracając do meritum - powtórzę: wszyscy latający niech wpisują zamiast Nr seryjny: model samolotu własnej konstrukcji

-

nr seryjny wpisz: model samolotu własnej konstrukcji - jak w bazie pojawi się dużo takich wpisów to może się ogarną, że ta aplikacja jest z dupy.

1 minutę temu, robertus napisał:Poza tym, że to jest dodatkowe 150 gram do wożenia, w modelu o wadze 400g np typu ESA robi to różnicę.

Nie 150 tylko 10 - ale nadal to strzał w kolano i absolutnie tą drogą nie należy iść.

Chociaż obserwuję taką modę - że każdy samolot musi być na arduino i najlepiej z kontrolerem i kamerą FPV. To wtedy jest cool... i do tego absolutnie każdy może to pilotować - bo nie dość, że widzisz gdzie leci to jeszcze samo leci...

-

2

2

-

-

18 minut temu, karambolis8 napisał:

Czy ktoś pamięta jak to jest z tymi kontrolerami? Czy dobrze kojarzę, że jak wejdą nowe przepisy, to każdy model będzie musiał to mieć żeby zapewnić RTL (Return to launch)?

Nie ma żadnych przeciwwskazań, żeby kontroler lotu wsadzić do "normalnego" modelu (samolotu), tak żeby sam wrócił na lotnisko i wylądował w przypadku utraty linku RC.

Zanim napiszesz coś pomyśl albo przeczytaj u źródła. Wrzucając takie nie sprawdzone info (o kontrolerze i RTL) znowu rozpętujesz burze i nerwy. Już widzę jak gościu robi jeta 10kg i ładuje mu kontroler lotu i planner aby model wylądował - ciekawe jak? chyba pionowo w dół na marchewkę. W ten sposób właśnie każdy model robi się "dronem"... a pisząc takie "kojarzę" robi się niepotrzebny syf.

-

2

2

-

-

Piotrze,

Pomysł trzeba przemyśleć.

ESA to male modele (wszystkie poniżej 800mm - co oznacza skalę 1:12 lub mniejszą -nawet 1:20 w przypadku bombowców) a w ACES obecnie królują modele o rozpiętości >1.1 m (ścisła skala 1:12). Jest co prawda wspólna zakładka w postaci małych modeli myśliwców (jak P51, He112 itd), które swoimi wymiarami łapią się i tu i tu.

Dolny limit modelu ACES to maksymalna masa ESA + 50g...

Czasy się jednak zmieniają. Jak powstawał ACES to nie było EPP ani wydajnych napędów elektrycznych pod 6s...

-

36 minut temu, Kamyczek_RC napisał:

A jak by zrobić konstrukcję klasyczną czyli żeberka natarcie dźwigary i spływ ewentualnie krótki keson góra dół . To może by się dało oblecieć w 2-3 deseczkach balsy i polecieć to folią . w sumie roboty wiele więcej nie ma żeberka można polecieć na laserze z balsy 1,5mm kesony też jak by dobrze pokombinował to na 2 deskach może by rozłożył wszystko co potrzeba .

Takie skrzydło (klasyczne) niestety to jest więcej roboty. Nie oszukujmy się ale gdy siedzisz i kleisz wszystkie te żeberka a potem jeszcze naciągasz folie - to mordęga. Jedno skrzydło - ok - ale nie 5.... No i model jest tak urazowy że hej. Więc stosunek koszt*szybkość budowy * wytrzymałość / masa - w przypadku styroduru, który też przecież ploter może ciąć jest nie do pobicia...

-

39 minut temu, poharatek napisał:

Jedyne co - to do malowania tak dużych obiektów jak modele RC warto mieć osobne pomieszczenie warsztatowe, bo to jednak "brudna robota" i jeśli ktoś modeluje w kuchni, czy łazience - to małżonka zachwycona tym nie będzie...

Ja nie mam ani aerografu ani pomieszczenia. Moje drukarki ledwo sie mieszczą w moim 'gabinecie'. Modele maluje albo na balkonie albo na klatce schodowej...

Az boje się myśleć co ja zrobię z tym biednym Bielikiem. Nawet nie mam gdzie go trzymać ? a co dopiero malować.

-

Właściwie jak prysne na zielono plamy od góry a szarym od dołu i po bokach to może uzyskać coś co przypominać będzie z kilometra to:

-

-

Zły dział. Proszę usunąć.

-

Poziomego żebra nie da się prosto dodać. Można uzyskać poziome żebro poprzez rozcięcie modelu i wydrukowanie go w tym miejscu np z 3 obrysami.

Statecznik wydrukował się bardzo dobrze z jednego ustawienia i nie ma sensu dokładać części - niech się drukuje za jednym zamachem cały. Dodałem ukośne żebro - wzmocni cały statecznik i jednocześnie zmniejszy niepodparty obszar o połowę i to nie tylko lokalnie jak poziome żebro ale na całej wysokości - czyli zgodnie z orientacją druku - myślę, że powinno dać lepszy efekt.

Oczywiście podpatrzyłem pewny trick u Norwega i dodałem "stabilizatory" co by nie stracić wydruku przez jakiś głupi błąd.

I jeszcze jedna kombinacja tricków dlaczego drukuje w takiej orientacji a nie innej (tak sobie obmyśliłem - jeżeli ktoś ma inne pomysły to chętnie posłucham. Trochę podpatrzona w 3D lab print):

1. stosuję metodę łączenia na wpust całego (albo większości) przekroju.

2. do tego celu potrzebne są zakładki.

3. zakładka jest częścią wspólną kawałka segmentu o wysokości 3mm, ale oddalona od zewnętrznej powierzchni o 0.5 - 0.6mm - co daje ok 0.1mm luzu na klej.

4. Na samym końcu dodaję ukosowanie o wartości 0.4mm - aby wyeliminować problem ze słoniową nogą.

5. pozwala to na zastosowanie dodatkowego mocowania w postaci brim - wystarczy obciąć zgrubnie nożem do tapet a i tak funkcjonalność jest zachowana.

6. przy tej orientacji z ustawieniem "zero top layers" na górze zawsze tworzy się "kieszonka" która może przyjąć wypust.

7. są różne szkoły ( u mnie trochę takich trochę takich) - mianowicie wpusty mogą być na całej "cięciwie" albo lawirować między wewnętrznymi wzmocnieniami - to zależy od tego jak sobie projektant upatrzy. W okolicach mocowania serwa wypust byłby bardzo cienki - może by wyszedł a może nie - więc jest bez

-

1

1

-

-

Robercie - widzę, że lubisz ręczne rysowanie poszczególnych płaszczyzn - i korekcję krzywizn

Nie wiem czy znasz ten trick - ale główne kierunki osi można wybierać kursorami - nie trzeba wtedy "celować" aby program domyślił się na którym kierunku chcesz prowadzić prostą. Może to wiesz - ale odnosiłem wrażenie, że trochę musiałeś się namęczyć gdy robiłeś wręgi grzbietu.

Na samym początku skorzystałeś z opcji intersect with model - ale wykasowałeś wszystkie krzywe - a na końcu i tak do tego wróciłeś? Po co?

-

1 godzinę temu, pengo napisał:

Oblot udany, model lata świetnie, na tym napędzie trochę wolny jest, zmienię skok śmigła na większy albo sprawdze na 4s.

Jak się próbuje latać na copterowych śmigłach to tak jest... Co tam dałeś 9x4? 10x3?

-

Tak wygląda sytuacja ze statecznikiem pionowym - złożony bez kleju - tylko na pręt szklany 2mm.

Do poprawy jest właściwie tylko jeden element - ten największy. Widać na zdjęciu takie zapdnięcie. Trzeba albo wprowadzić podział statecznika a pół i na tej wysokości powstanie dodatkowe żebro poziome, którego nie da się wydrukować w powietrzu. Albo dodać jeszcze jedno pionowe wewnętrzne wzmocnienie. Po prostu odstęp między wewnętrznymi uzebrowaniami jest za duży i powierzchnia PLA zapada się od skurczu.

-

Dzisiaj wydrukował się jeden statecznik pionowy aby sprawdzić czy się dobrze składa i jak się drukują elementy. Jest do poprawy kilka rzeczy ale ogólnie nie jest źle - tak z 95% i można wprowadzać do projektu

Fotki mam w telefonie - wrzucę jutro.

Fotki mam w telefonie - wrzucę jutro.

W programie 3D natomiast próbowałem zamodelować podwozie w stylu EL39 pewnego Norwega. Dlaczego?

Bo po ponownej przymiarce wychodzi mi, że główne golenie które mam to może się zgadzają z tym co znalazłem na aliexpress - ale nie zgadzaja się z tym co wrzuciłem sobie do modelu. W modelu golenie mam 130mm od mocowania do osi koła, a w rzeczywistości mam 90mm - czyli o 40mm za mało. Szukałem na Ali takich dłuższych - i owszem są - ale po pierwsze na średnicę montażową drutu 5mm (mechanizmy mają 4mm), a po drugie drogo...

W ruch pójdą amorki od modelu 1:10 lub 1:18. Na chwilę obecną zamodelowane są w pozycji odciążonej. Jak model stanie na kołach to trochę siądą.

-

Ładniutki. Tylko kabina jakaś taka pusta - pilot widmo?

EM-10 Bielik

w Jet-y

Opublikowano

Bielik się dalej rysuje.

Udało się wyważyć model w excelu. Na chwilę obecną przekroczyłem założone 2.7kg o 40gramów. ALE kadłub ma na razie założone tylko 10% na wewnętrzne wzmocnienia.

Np segment skrzydła goły i w wersji full wypas ze wzmocnieniami w stylu 3Dlab z FW152H różni się 5metrami filamentu między 11m (wersja goła) a 16m(wersja ze wzmocnieniami) dla całego wydruku.

Pobawiłem się trochę przy podwoziu (udało się go jeszcze odchudzić). Koła też są 3D i można drukować felgę + opona + amortyzator w postaci ścięgna z TPU.

Pierwszy wydruk koła wyszedł super - ale wcale nie jest jakoś super elastyczne - mimo, że drukowane z TPU. Mam kilka pomysłów jak to rozwiązać - jutro testy.

Poprawiłem trochę wlot i kanał powietrza - aby przekroje były w miarę równe.

Teraz już wiem, czemu oryginalny bielik - ten który poleciał - ma taki brzydki, kwadratowy wlot- bo ten z prototypu statycznego jest za mały. W tym modelu też musiałem go powiększyć.

EDF wylądował na samej dupce - będzie bardzo prosty dostęp jedną małą klapką.

Hamulec na chwilę zniknął - ale wróci.

Natomiast Bielik dostał "skrzela" do chłodzenia pakietu. Nie wiem jeszcze gdzie unieścić regulator. Może właśnie jak dam okienko z hamulcem i mocowanie serwa to obok tuż przy powierzchni wlotu będzie sobie leżał i chłodził się ESC. Pytanie czy powietrze chłodzące pakiet wyprowadzić na zewnątrz - np szczeliną pod hamulcem, czy wprowadzić do kanału dolotowego?

Skrzydło jest właściwie gotowe do druku - brakuje tylko prowadzenia i wzmocneinia dla rury węglowej 8mm.

Pozostało zrobić wewnętrzne wzmocnienia kałuba i można drukować.

Wydrukowałem też 2 stateczniki poziome - jutro wrzucę fotki.