-

Postów

4 708 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

40

Odpowiedzi opublikowane przez japim

-

-

Metod na takie skrzydło jest wiele.

Ja bym to zrobił tak:

Narysować jeden profil,

Zrobić extrude do zadanej rozpiętości,

Zmorfować końcówkę wedle potrzeb - inna cięciwa, inny profil, zwichrzenie itd itp.

A potem jak Robert pisze - wstawiasz prostokąty i robisz intersect within model (albo zaznaczając skrzydło i prostokąt - within selection) i robią się piękne pośrednie żebra.

-

Jeżeli ogarniasz angielski to mam gdzieś instrukcje do tego radia.

-

Podejrzewam że to będzie płaskolot

-

OK. Namierzylem komplet podwozia - kompatybilny w 90% z tym co mam:

Machanizm składania: https://pl.aliexpress.com/item/32813474803.html (wygląda na PZ-15090)

Golenie: https://pl.aliexpress.com/item/32815703554.html

No i koła trzeba jakieś większe - główne 65 - 70mm, a przednie może być takie bo większe chyba nie wjedzie w widelec.

A tu golenie od Su35: https://pl.aliexpress.com/item/976754128.html

Celuje powoli pod mocniejszy napęd: Napęd FMS 6s: https://pl.aliexpress.com/item/4000185307988.html

-

Na pewno jest jeden "problem" - podwozie które mam od Piotra jest bardzo szczególne. 2 główne golenie są od Su35 a goleń przednia od EF2000... i takiego kombo w sklepie raczej nie uwidzisz.

Prototyp powstanie jednak z takim układem.

A potem się przeprojektuje na uniwersalne podwozie - np od Yaka130, Bae Hawk lub Futura - lub jakes dowolne. Ewentualnie wnęki zrobię odpowiednio duże aby mogły przyjąć prawie każde podwozie.

10 minut temu, robertus napisał:Od środka

a jak Ci się nudzi to pomyśl o czymś takim. Przedłuż oś obrotu steru w dół, bezpośrednio na oś zamontuj dźwigienkę i serwo zrób z drugiej strony kadłuba za ta brzechwą a dole.

Tam jest już serwo od sterolotek. No i modele plastikowe mają raczej inną filozofię - w sensie im mniej skomplikowanych elementów tym lepiej. I otworów na mocowanie np giętego drutu z dźwigni nie da się bezkarnie drukować w każdej orientacji.

No i zarówno dolna brzechwa jak i część statecznika pionowego będzie wstępnie "wdrukowany" w element kadłuba - aby uprościć montaż i wzajemne pozycjonowanie komponentów.

-

14 godzin temu, japim napisał:

Pracuje teraz nad mechanizacją - serwa, stery itd. i mam dylemat gdzie schować serwo od steru kierunku - od zewnątrz - czy od środka kadłuba między statecznikami.

Rafale - własnie mam dylemat - czy od srodka czy od zewnatrz?

Ale chyba jednak od środka - będzie ładniej (czysciej) się prezentował.

-

Fajna maszyna - ale napęd stanowczo za mocny... Wyssie pakiet w 3 minuty, a walka trwa 5...

I czy masz możliwość wymiany silnika? bo wygląda jakby był wklejony na stałe.

-

-

-

34 minuty temu, JacekCichy napisał:

U mnie niestety nadal nic nowego. Widze ze zastosowales patent z zawiasem podobny do tych z lab-print czyli jedna czesc "uchwytu" statecznika bedziesz obcinal na goraco?

Stosuję kąty mniejsze niż 45st aby wszystkie wnęki drukowały się bez problemów - czasami można uciec od tego np korzystając z faktu, ze akurat wypada podział elementów. Ale niestety takie podejście czasami wymaga to olbrzymich wcięć - bo te skosy...

Pracuje teraz nad mechanizacją - serwa, stery itd. i mam dylemat gdzie schować serwo od steru kierunku - od zewnątrz - czy od środka kadłuba między statecznikami. Między statecznikami jest 30cm odstępu i jest garb kadłuba. Przykręcanie dolnych śrubek pokrywki może być utrudnione... Jest na to myk - np na zatrzask + 2 śrubki, ale akurat serwa wolałbym mocować pewnie i bez oszczędności.

Z serwami do sterolotek problemu nie ma.

Tak to się prezentuje na dzień dzisiejszy:

Tak wygląda rozkład wnęki:

-

Pracuję nad statecznikami pionowymi.

Gdyby ktoś się kiedyś zastanawiał ile masy dodaje wewnętrzne wzmocnienie:

dla tego pomarańczowego odcinka statecznika pionowego wzmocnienie jak na rysunku poniżej (bez otworów ulżeniowych) to całe.... 100mm różnicy w ilości zużytego filamentu - co przekłada się na 0.3g masy.

Gdybym zaczął bawić się w wycinanie otworów to pewnie udałoby mi się zredukować to o połowę - czyli 0.15g. Nie mam zamiaru spędzać (akurat na tym detalu) kolejnych godzin tylko po to aby zyskać 0.15g... Do tego druk płaskich odcinków zamiast kółek i mostków jest bezpieczniejszy bo nie ma ryzyka podwijania się plastiku i zaczepienia go dyszą.

ALE dodanie 1% domyślnego wypełnienia w Slic3rze dodaje już 2m co daje 6g na stronę - 12g w sumie.

-

Godzinę temu, JacekCichy napisał:

Spokojnie spokojnie, sprawdzam codziennie

Dobrze za kabina w bieliku to ok. polowa długości całego samolotu

Dobrze za kabina w bieliku to ok. polowa długości całego samolotu

Dzięki - a jak tam Twoja Iskra?

-

-

Popcorn kupiony. ?

-

Od lipca to się zmienia i granicą będzie 250g. Ale jak ma kamerę to i tak jest 'dronem'.

-

1

1

-

-

Z silnikiem 400 - 500W na 3S też można latać... Tylko po co te ampery? No i wtedy KV jakieś 1300 -1400.

Napęd 6S i kV na poziomie 480 - 600 jest po to aby móc zejść z amperażem - regulator jest mniejszy i lżejszy - mniej strat itd itp.

-

No i kij. Jak nie urok to sraczka...

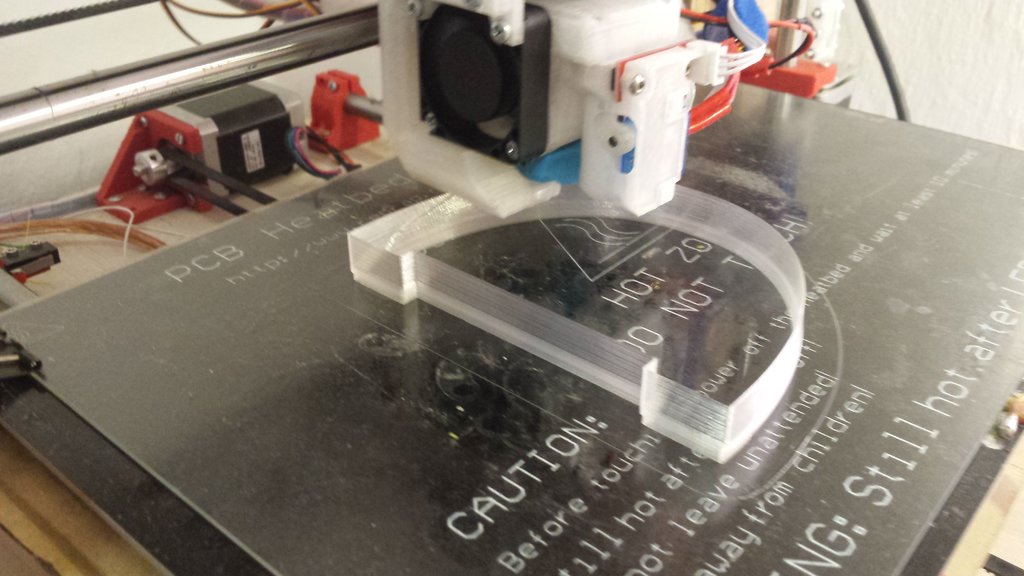

Pod koniec druku pierwszego segmentu padł mi wentylator głowicy. Dociągnąłem na ręcznym wspomaganiu.

Gdzieś przetarł mi się przewód do wentylatora i łączy/ nie łączy w pewnym konkretnym położeniu i ręką tak trzymałem wiązkę aby więcej łączył niż nie łączył

Czeka mnie rozbebeszenie wiązki do karetki i zrobienie jej na nowo

A dla wszystkich fanów bielika taka oto grafika:

-

-

Sorry Robert.

Ale za element układanki do szerzenia wiedzy, złotej lopaty się nie przyznaje.

-

1

1

-

-

W negatywowej nie musisz używać podciśnienia. Podciśnienie potrzebujesz aby docisnąć laminat do wszelkich załamań geometrii, wycisnąć nadmiar żywicy i zapewnić dobre przesączenie. W tak małych detalach te aspekty nie mają absolutnie żadnego znaczenia. A jak będziesz miał negatyw to zrobisz robotę jak Ramy RC

-

Podejrzewam ze jest pewna prędkość (prawdopodobnie bardzo niska, dla małego skoku) ścisłe związana z wartością skoku śmigła z tyłu, gdzie ta zależność może być odrobinę inna. Tylko, że to jest sytuacja mocno nie realna z punktu widzenia warunków użytkowania modeli (jak i prawdziwych samolotów).

Super za przeprowadzenie tego eksperymentu - to tylko potwierdza to co było mówione wcześniej.

EDIT: a nie masz jakiegoś śmigła o skoku porównywalnym do średnicy: np 6x6? I jakiegość SF np 10x3?

-

Cool. Trzeba było spróbować kilka rożnych prędkości.

-

Negatywowe tym razem?

-

54 minuty temu, poharatek napisał:

Pomalowany:

No i na razie to tyle.

Teraz wystarczy zamontować wyposażenie i czekać na koniec zakazu opuszczania chałupy bez wyraźniej potrzeby, żeby go oblatać.

Jak posiedzimy do czerwca to strach bedzie wychodzic z takim ladnym modelem - bo sie roztopi

Hawker Typhoon z Na polskim Niebie

w Modele ESA

Opublikowano

Wyszedł rasowo.