-

Postów

203 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

2

Treść opublikowana przez RMa

-

Lato się kończy, człowiek ciągle zarobiony więc czasu brakuje by pojechać na lotnisko. Pozostało wspomnienie dawnych lat

-

Ahhh, cały fun tego hobby ? Moje najszczersze wyrazy współczucia! Trzymam kciuki by F100 prowadził się równie przyjemnie jak wampirek. Zostawiasz sobie jakąś cząstkę na pamiątkę włożonej pracy czy wszystko idzie na podpałkę do grilla?

-

Nie dziwię się, że forum trochę "obumiera" skoro mentalnie to trochę taka elektroda v2 ? Dajcie Pawłowi dokończyć ten projekt, w następnym zapewne zastosuje wasze rady oraz nabyte doświadczenie. Co do pytań, żywica poliestrowa będzie ok. Skoro już masz matę to też się nada i kładzenie na zakładkę zda egzamin. Żywicy powinieneś rozrobić w stosunku 1:1 względem wagi kładzionej maty.

-

Zapomniałem dodać wzornika na ramkę kabiny LF 109 Pionyr 1-8 Ramka Kabiny.pdf Plan podzielony do wydruku na A4: LF-109 Pionyr 1-8 A4 Stateczniki v2.pdf LF-109 Pionyr 1-8 A4 Kadłub.pdf LF-109 Pionyr 1-8 A4 Płaty.pdf Aby uprościć sobie pokrycie kadłuba folią sugeruję przednią część okleić sklejką 0.4mm lub 0.8 w jeden z przedstawionych sposobów:

-

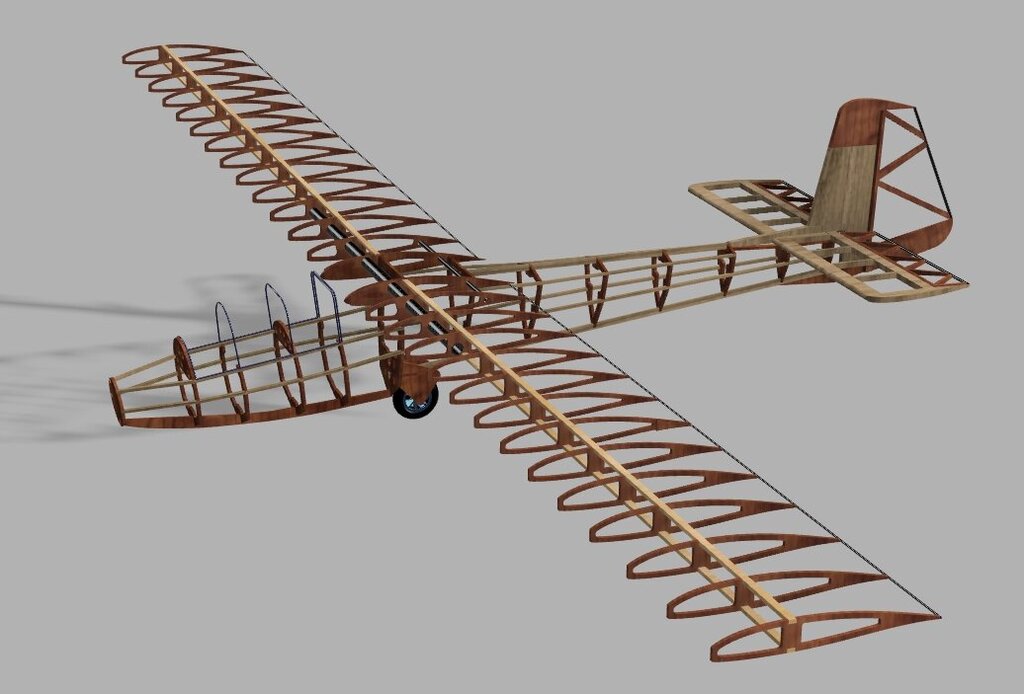

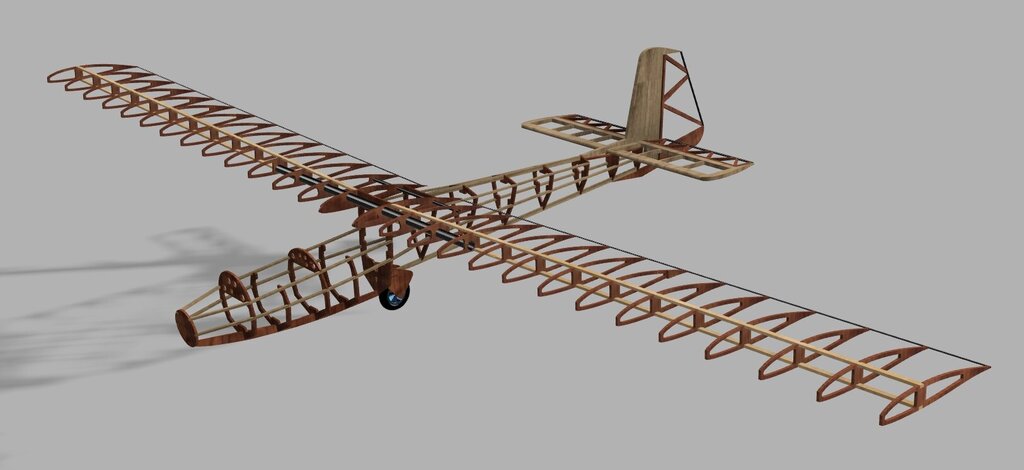

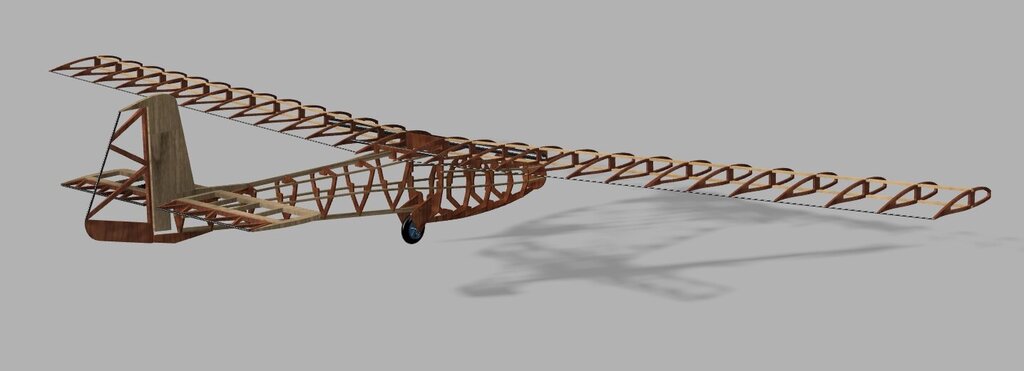

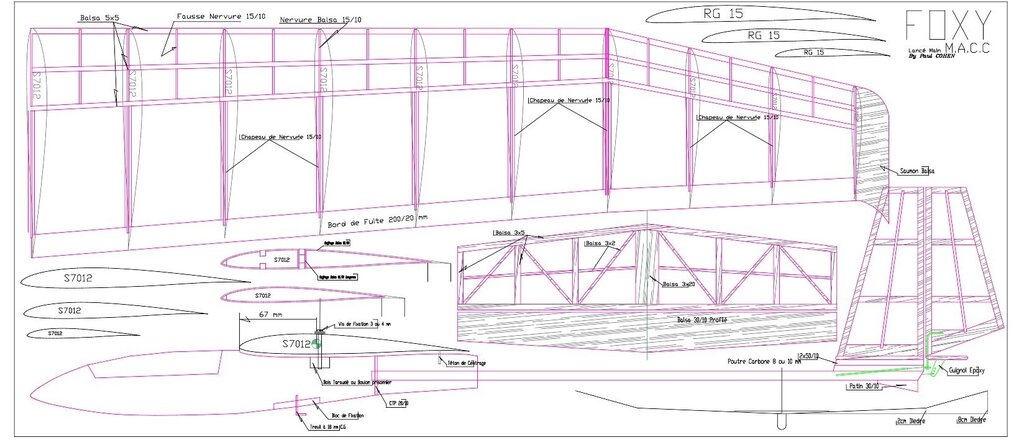

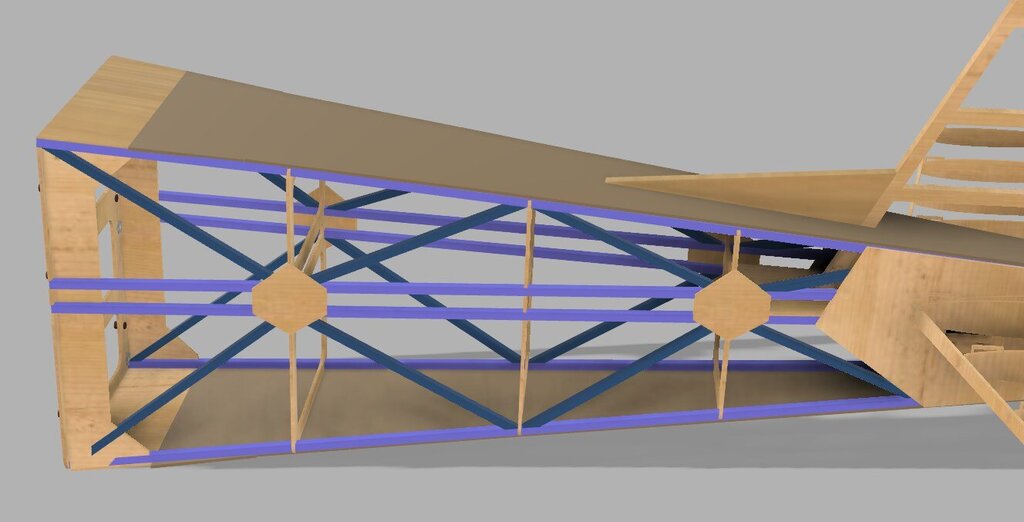

Zapewne większość z Was zapoznała się już z trendem wywodzącym się z Czech, mianowicie zabawki mini scale. Zawsze podobała mi się prosta sylwetka LF-109-tki. Nawet rozważałem kupno zestawu z LaserModely.cz w 1:4 jednak nigdy do niego nie doszło, gdyż wolę szybowce, nie kowadła ¯\_( ͡° ͜ʖ ͡°)_/¯. W zeszłym roku miałem okazję przyjrzeć się z bliska KA 4 z Hexemodel.cz, przedstawionej przez Tomka na forum: Jako, że to fajna zabawka, nawet do plecaka, to wrześniowym wieczorem rozrysowałem Pionýr'a w 1:8. Rozpiętość: 1,7m Długość: 0.9m Profil: HQ3513 Planowana waga: 900g +/-100g Wręgi i żebra - sklejka brzozowa 3mm (można zastąpić balso-sklejką, żebra ewentualnie z samej balsy) Podłużnice - sosna 3x3/3x4/2x7mm Dźwigar - sosna 6x3mm Łącznik płatów - rura szklana ϕ10mm Spływ - pręt węglowy ϕ1.5mm Stateczniki - balsa 4mm Spływ kierunku i wysokości - pręt węglowy ϕ1.5mm W zamyśle miałem go robić, gdy braknie mi natchnienia na dokończenie BKB czy też EasyTow'a. Niestety tak się złożyło, że od listopada 2021 nie miałem czasu by zejść do modelarni. Więc mimo, że wszystkie elementy są wycięte i materiały zakupione to mój zestawik się sezonuje. Zatem doszedłem do wniosku, że podzielę się plikami. Formatki są dość podstawowe, nie ma na nich półek pod wyposażenie czy też otworu pod zaczep holu. Jeżeli ktoś się podejmie budowy, to zapraszam do kontynuacji wątku. LF 109 Pionyr 1-8 Stateczniki v2.pdfLF 109 Pionyr 1-8 Płat.pdfLF 109 Pionyr 1-8 Kadłub.pdfLF 109 Pionyr 1-8 Formatki.pdfLF 109 Pionyr 1-8 Formatki DXF.dxf Jak będę miał chwilę na zrobienie swojego, to z pewnością zamieszczę relację. Przy okazji, BLLModel (http://www.bllmodel.stranky1.cz/) ma w ofercie LF-109 w 1:7

-

Szybowiec użyty to Castel C.25S Biarritz. Z tego co udało mi się wyszukać to jeden egzemplarz z filmu znajduje się w zbiorach Musée Maurice Dufresne. Na retroplane jest wątek z budowy: http://www.retroplane.net/forum/viewtopic.php?t=3110&postdays=0&postorder=asc&start=0, może tam poszukaj dojścia do planów.

-

Z tego co kojarzę to w NT nikt nie miał tak małego laminatowego MDM-1 Foxa. Podejrzewam, że kojarzysz temat S1 Swifta w skali 1:6 - https://pfmrc.eu/topic/18821-s-1-swift-184m Co do Twojego kadłuba, ciężko mi się wypowiedzieć ze względu na brak jakichkolwiek wymiarów czy choćby zastosowanego profilu. Stawiam, że będzie to produkcja z Krosna. Swego czasu Model Making miał takiego o rozpiętości 2.5m w swojej ofercie. Jeszcze na starej stronie widnieje jego oferta: http://www.modelmaking.pl/ires/oferta/1/5/747/ Co do planów, najszybciej będzie jak sam je stworzysz. Osobiście skrzydła bym robił styro + fornir na HQ 1.5/12, a poziomy (jeżeli model będzie miał ok 2m rozpiętości) z deski balsowej wyprofilowanej do NACA-0009

-

Holownik projektu 90600

RMa odpowiedział(a) na kaczma2 temat w Statki , okręty, okręty podwodne , żaglowce

Dobra robota, śledzę temat od początku i model robi wrażenie. Co do folii osobiście szedłbym w mat. -

Ciężko będzie je trafić, w necie są śladowe ilości informacji na jego temat (może 2 wątki i parę archiwalnych ofert sprzedaży). Szukając planów trafiłem na Taxi 2400 i Taxi Cup, wyglądają dość podobnie, więc na ich podstawie dało by się stworzyć wersję 2000. Wątek odbudowy Taxi Cup z 2018r: https://www.modelbouwforum.nl/threads/graupner-taxi-cup-herstellen.260458/ Może uda Ci się pozyskać od usera ISOLA2 kopię jego planów.

-

Nie spotkałem się z przecenami z okazji black friday w polskich sklepach modelarskich. Jedyną różnicą jest czas reakcji na przepustnicy i długotrwałość lotu. Zalety i wady mają oba napędy więc zależy jaką akrobację latasz. Znajomi z lotniska do F3A używają tylko i wyłącznie elektryków. Do podstawowej i 3D jest więcej spalin niż elektryków. Osobiście częściej latam Funtaną 125 z 30cc niż Funtaną mini w elektryku, bo wolę wyszaleć się przez 20 minut i dopiero odpocząć niż co 5 minut zmieniać pakiet. W dolnopłatach występuje ten efekt co w mojej opinii ułatwia delikatne lądowanie. Kwestia wlatania się w model i lotnisko. Faktycznie, trochę boli. Problemem jest to, że większość producentów wstrzymała produkcję drewnianych zabawek ze względu na malejący popyt. Zerknij na ofertę Phoneix Model: http://phoenixmodel.com/Product.aspx?CatId=88, może ci coś spasuje. Nie wiem jak w innych sklepach ale Grzegorz z Nastik.pl bez problemu powinien ściągnąć dowolny model. Rozejrzyj się też po austriackich, niemieckich i czeskich sklepach, np lindinger ma nadal dostępny w swojej ofercie Kyosho Calmato Alpha 60. https://www.lindinger.at/en/Airplanes/Aircraft-Models/Sport-Scale-Airplanes/KYOSHO-CALMATO-ALPHA-60-SPORTS-RED/9738240

-

Wygląda jak kolejny klon Kyosho Calmato Alpha 40. Budowa od zera nie jest z punktu ekonomicznego opłacalna, ale nie o to w tym chodzi. Zależy od Ciebie, czy wolisz bawić się w składanie czy tylko uzbrojenie gotowca. Podejrzewam, że nic z geometrią nie spaścili, wiec powinien latać przyzwoicie i w pełni spełnić Twoje oczekiwania. Moja wariacja Calmato wygląda podobnie i tu masz całą relację z budowy: Latałem Spacewalkerem od Seagull'a (wersją o rozpiętości 2,10m z Saito FA-125A). Wydawał mi się bardziej stworzony do rekreacyjnego wożenia się po wieczornym niebie, w sensie miał podobną charakterystykę lotu jak Senior Telemaster. Osobiście zamiast modeli Seagull'a, które w mojej opinii są jak cegła po utracie napędu, brałbym Ecotop Maracane. Wygląda dokładnie jak przedstawiony przez Ciebie T30: https://www.topmodel.fr/en/product-detail-19990-maracana-1-52m-arf i raczej spełni twoje oczekiwania.

-

Pelikan Beta v2 1400 RTF - wrażenia ze składania

RMa odpowiedział(a) na RMa temat w Szybowce / motoszybowce piankowe

Beta bardzo dobrze się sprawdza w roli pierwszego modelu. Do tej pory przetrwała kilkanaście bardzo twardych lądowań bez większych strat. Jedynym elementem, który ucierpiał, to piankowe mocowanie płatów, przez które przechodzą śruby łączące je z kadłubem. Zostały wyrwane przy pierwszej próbie w pełni samodzielnego lotu. Uczeń przy stracie zbyt mocno oddał wysokość i model na pełnym ciągu przyglebił z ok 5m pod kątem ok 50°. O dziwo kadłub nie uległ żadnej deformacji. Polecam każdemu początkującemu wkleić na stałe skrzydła, od tamtego incydentu nie było problemów. -

Jeżeli gdzieś znajdziesz to Funtana 125 z H9 daje radę na 30cc. Tylko konieczne do niej są SFG i co ważniejsze nie jest cegłą jak twory seagull'a czy tym bardziej cm-pro. Dodatkowo sensownie wyglądają te plany ale nie wiem jak to będzie się zachowywać w powietrzu: https://rcplans.ru/katana-x/ https://rcplans.ru/edge-540/

-

Dzięki za informacje. Pytanie względem balsy wynikło z tego zdjęcia: (https://www.flyinggiants.com/forums/showthread.php?t=204282) Ale teraz widzę że pomyliłem białą folię z balsą Z przyjemnością będę podpatrywał twoje rozwiązania Powodzenia w budowie!

- 130 odpowiedzi

-

Zacnie to wygląda! Dobrze widzę, że Firewall będzie z 2 warstw 3mm? Planujesz pokryć cześć dziobową do 2 wręgi balsą czy tylko folia?

- 130 odpowiedzi

-

Pelikan Beta v2 1400 RTF - wrażenia ze składania

RMa opublikował(a) temat w Szybowce / motoszybowce piankowe

Znajomy ojca poprosił nas o ogarnięcie mu modelu do nauki pilotażu. Więc bez wahania kupiliśmy Betę w wersji RTF a jako, że nie znalazłem żadnego wątku dotyczącego stricte składania tego modelu, to postanowiłem podzielić się moimi spostrzeżeniami. Może komuś się przydadzą. Data produkcji nadajnika wskazuje na Maj 2021, więc wnioskuję że płatowiec w podobnym okresie został wypuszczony z fabryki. Pierwsze wrażenia: Widać że producent szukał oszczędności w produkcji. Formy mają miejsce na dodatkowe plastikowe zawiasy, które nie zostały zastosowane. Oczywiście w niczym to nie przeszkadza bo zawias z EPO jest wytrzymały a ewentualne zerwane powierzchnie sterowe po kraksie można bez problemu naprawić robiąc zawias przy użyciu kleju UHU POR. Co więcej Formy do tłoczenia muszą być już mocno wyeksploatowane co skutkuje nierównym spływem płatów (wahania w grubości do 4mm), nadlewami w miejscu łączenia połówek formy (tylko w przypadku płatów) oraz słabym spasowaniem osłony silnika i kabinki do kadłuba. Składanie Przebiegało praktycznie bezproblemowo, jedynie 2 niedociągnięcia się ujawniły. Ilustrowana instrukcja przeprowadzi przez ten proces każdego. Do sklejania użyłem średniego CA. Dźwignie sterów przykleiłem na kropli kleju + jak w instrukcji skręciłem śrubami z plastikową podkładką. Stateczniki pasują idealnie w swoje łoże i trzymają kąty. Popychacz od wysokości był za długi o 5mm. Do serwa mocowany jest przez Z-bend więc musiałem go przyciąć. Osłonę silnika przykleiłem kilkoma kroplami, by ułatwić ewentualne rozcięcie, gdyby pojawiła się konieczność wymiany napędu. Skrzydła ciasno pasują w swoje łoże, dodatkowo wzmocniłem połączenia ze sklejkowymi wzmocnieniami pod śruby mocujące przy użyciu CA. Tu pojawił się 2 problem - wręga z nakrętkami kłowymi w kadłubie musiała zostać cofnięta o 5-8mm przez co śruby, prowadzone przez skrzydła, w nie nie trafiały. Musiałem cofnąć otwory w skrzydle używając wiertła - płaty ciasno wsadzone na miejsce w kadłubie i wierciłem pod kątem, które wskazywały wkręcone śruby do kadłuba bez skrzydeł. Do kabinki wkleiłem figurkę pilota na CA. Jako, że chciałem jeszcze tego samego dnia oblatać model to oszklenie przymocowałem przy pomocy taśmy izolacyjnej (CA zostawia zamglone oszklenie, Canopy Glue schnie 24h). Patent sprawdzony w DG1000 do Hype, którego mam od 10 lat. Dodatkowo okleiłem krawędzie natarcia skrzydła i statecznika poziomego oraz spód kadłuba folią oracal by dodatkowo osłonić piankę przed patykami/twardą trawą przy lądowaniu. Założyłem śmigło APC 6x4 zamiast dostarczonego w zestawie, które leży jako zapas. Wyważanie Nawet z umieszczonym w samym dziobie pakietem model był ciężki na ogon. Doszedłem więc do wniosku, że pakiet umieszczę bliżej kabiny co ułatwi jego wymianę a w samym nosku wkleiłem 55g ołowiu, co pozwoliło uzyskać środek ciężkości 63mm od krawędzi natarcia. Nadajnik Prosty, lekki, z napięciem zasilania 4.8-13V (można przejść na zasilanie z pakietu Li-Po 3S zamiast koszyka z 4 bateriami). Na początek zabawy jak najbardziej ok. Minusem jest brak regulacji wysokości drążków. Jeżeli będziecie brać zestaw RTF to przed przystąpieniem do składania upewnijcie się, że wszystkie funkcje nadajnika działają, bo w moim przypadku przełącznik rewersu kanału pierwszego był niesprawny. Udało mi się na szczęście bezproblemowo wymienić sam nadajnik z odbiornikiem na gwarancji. Ogólna opinia Złożenie zajęło mi 4h przyjemnej zabawy. Jeżeli miałbym składać kolejną to brałbym kit. RTF jest fajną opcją dla osób chcących rozpocząć zabawę z lataniem, złożenie nie wymaga doświadczenia a możliwe, że inne egzemplarze są bez problemów. Jak dla mnie dostęp do dość sporej przestrzeni w kadłubie jest słaby przez małą kabinkę. Ale spokojnie pomieści większe pakiety 2200-3300mAh. Przedstawiony model lata jak dwa inne egzemplarze, którymi miałem przyjemność pośmigać kilka lat wstecz. Poprawny w pilotażu, bez tendencji do niespodziewanego walenia się na skrzydło, reakcja na stery jak dla mnie wolna (wychylenia wg instrukcji), ale raczej w sam raz na początek. Model jak najbardziej rozwojowy - jeżeli na początku nie zostanie wbity w ziemię z 50m, to spokojnie można, w miarę nabywania umiejętności, wykonywać prostą akrobację. Uzupełnię tą sekcję o spostrzeżenia po pierwszych lotach adepta. Więcej materiałów dla początkujących (niestety po czesku) -

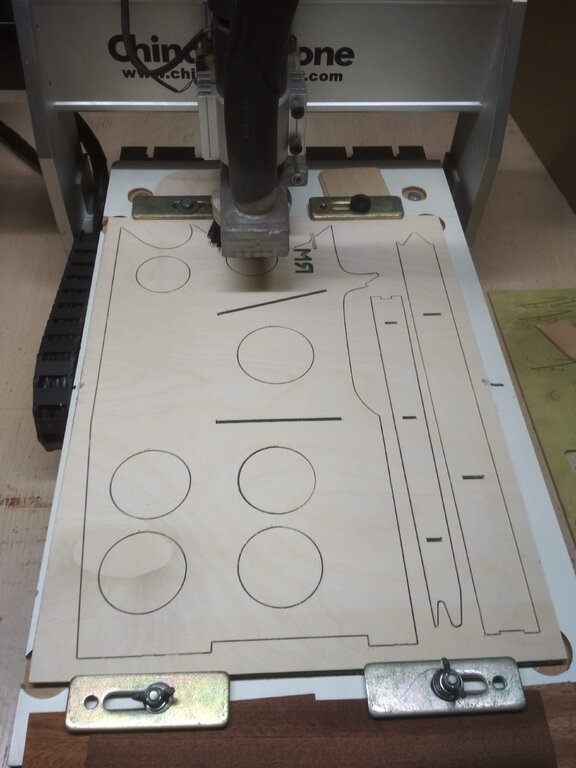

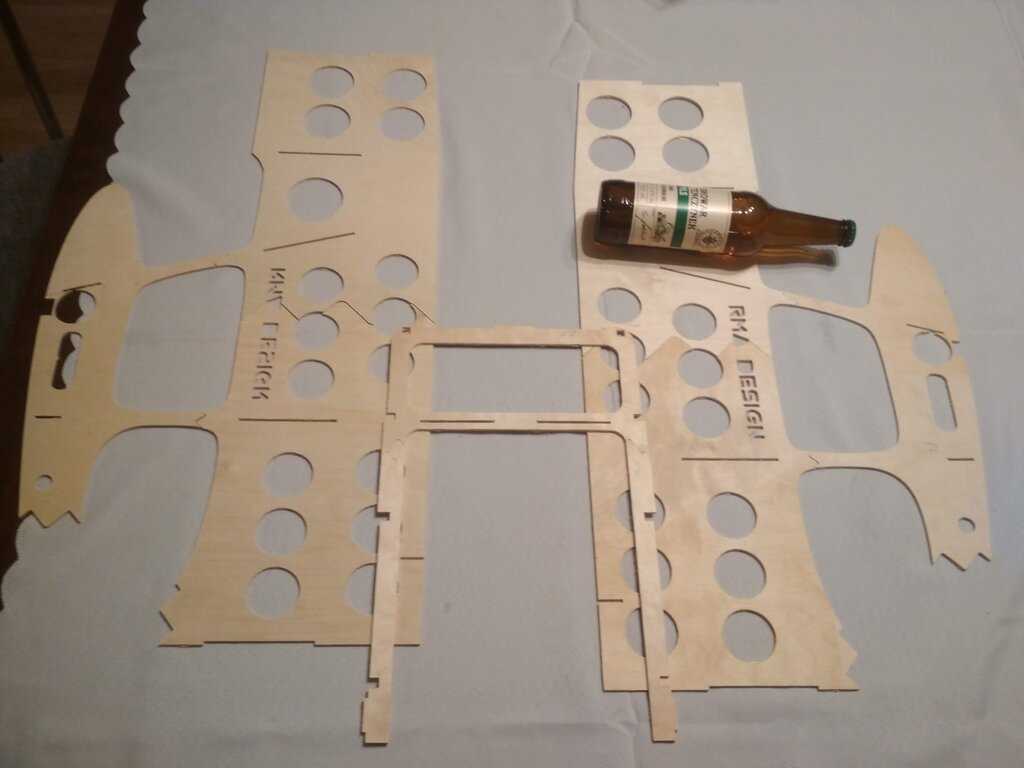

Miałem parę chwil w modelarni więc wyciąłem 1/4 wszystkich formatek. Trochę drewna pójdzie ? Standardowa butelczyna dla skali. Na chwilę obecną wszystko do siebie pasuje bez zbędnego szlifowania, co mnie bardzo cieszy. Mam nadzieję, że przed końcem roku uda się wyciąć resztę puzzli i zacząć składankę.

-

Kadłub w całości pokryty balsą oraz wstępnie przeszlifowany. Pozostało dokleić spływ centropłatów ze sklejki 1.5mm, zamocować płozę, wyrównać przejścia między klepkami i można oklejać. Zastanawiamy się z Tatą czy użyć do tego Oracoveru czy Oratexu. Forma na laminatowy nosek również prawie skończona. Waga kadłuba na obecną chwilę to 826g. Nie wykluczone, że wykonamy do niego drugą, mocno odchudzoną, parę płatów. (jeżeli model przetrwa oblot ?) Przy okazji wiem już co należy zupełnie zmienić w konstrukcji kadłuba by zyskać ok 200-300g.

-

@Spawn Wygląda na przyjemny model do złożenia w kilka wieczorów. Z tego co widzę to autor projektu przewidział pokrycie całego płata balsą. Osobiście delikatnie bym to zmienił na standardowy keson do dźwigara + nakładki na żebra i pokrył całość folią Oracover. Oczywiście wtedy (przynajmniej listwy głównego dźwigara) zrób z sosny. Kadłub planujesz wykonać z laminatu czy balsy? Jeżeli balsa to możesz się wzorować z wykonaniem na projekcie Guppy (kilka relacji przewinęło się przez to forum). Jeśli laminat to proponuję tkaninę szklaną 80 + żywica L285 (Możesz zamiennie użyć LH385 z utwardzaczem H136) Jakby ktoś jeszcze miał problem z podejrzeniem dxfa to pozwolę sobie wrzucić screen:

-

-

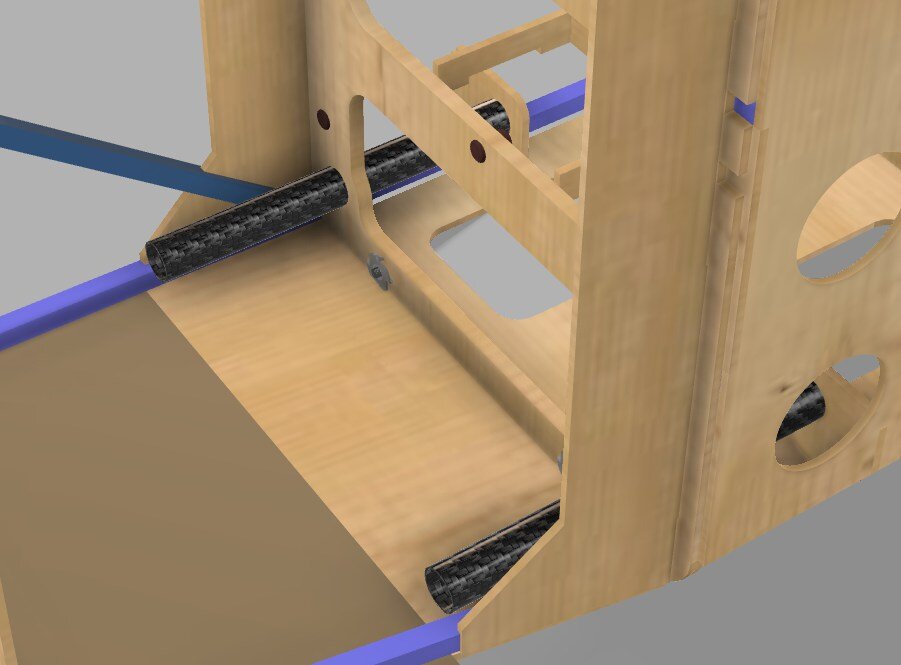

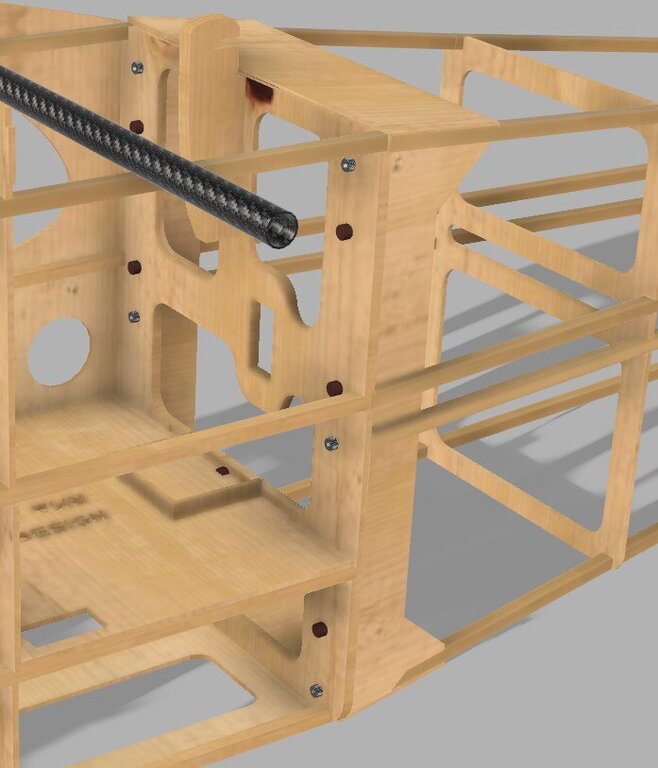

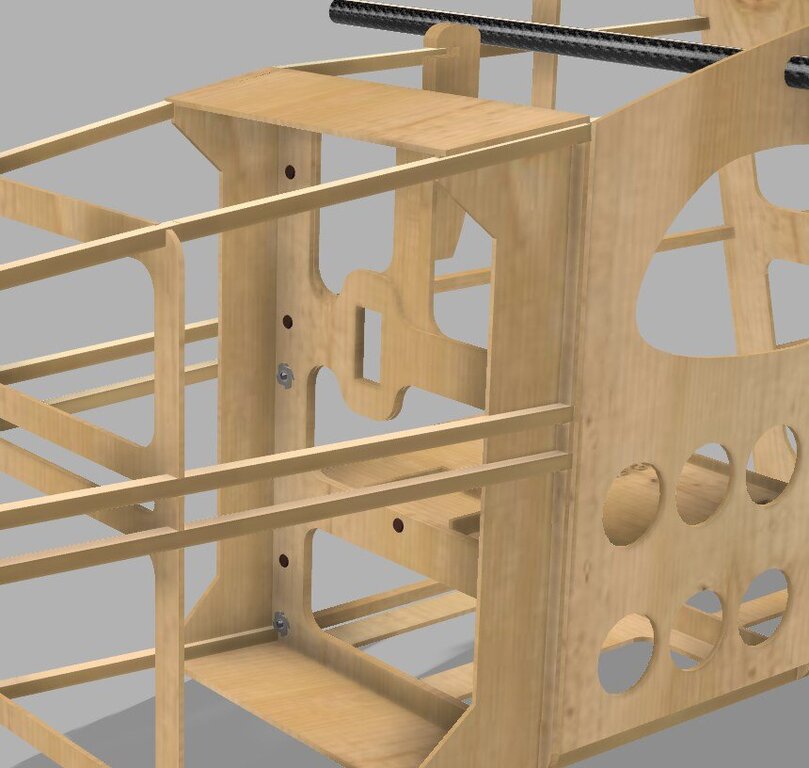

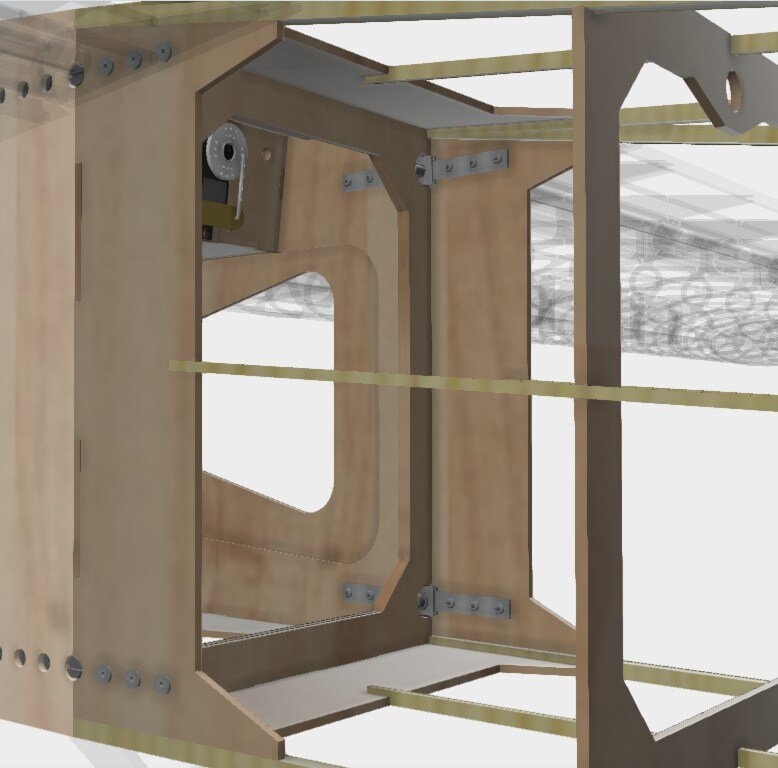

Połączenie połówek kadłuba: Przerobiłem poprzednie rozwiązanie wzorując się na Bivoju. 4x 15cm rurka alu ϕ14mm + kołki ustalające z buka ϕ8mm (na renderach jest ich 7 ale przy prototypie użyję 5) + 4 śruby M4. Pochwy z laminatu połączone z węzłami kratownicy tylnej części (raczej owinę to przesączonym żywicą rowingiem węglowym w 2-3 miejscach), w przedniej części mocowania ze sklejki połączone z boczkami i podłużnicami. Dodatkowo przeniosłem śruby w lepiej dostępne miejsca przez górną klapę rewizyjną oraz luk do zrzutu. 2021-10-11 00-59-17.mp4

-

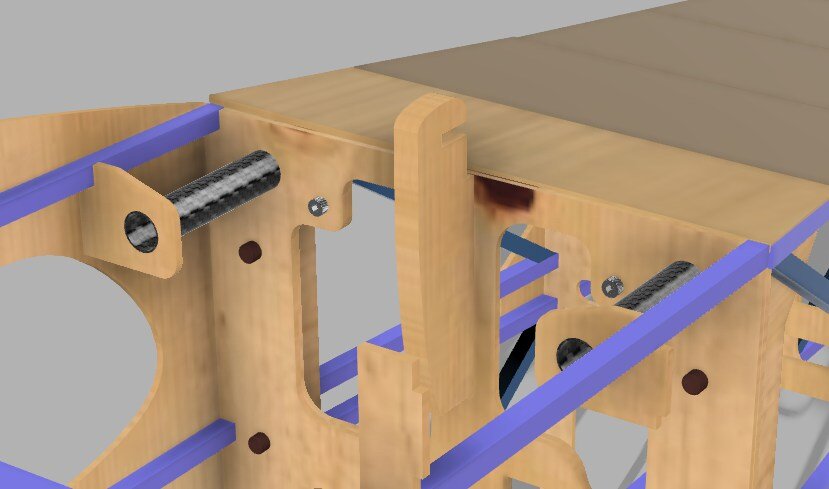

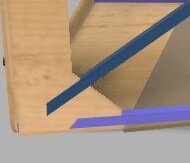

Dzięki Piotrze, mam wrażenie że zrozumiałem o co chodzi. A teraz do sedna - postanowiłem zmienić podejście na divide and conquer bo zafiksowałem się na przeniesieniu sił między połówkami kadłuba, co (mimo, że również błędnie rozwiązane) nie było punktem wytkniętym przez Macieja. Skupmy się na tylnej części kadłuba. Generalnie chciałem tu zaimplementować rozwiązanie z Miss Morawy A więc góra i spód pokryte balsą słojami poprzecznie względem osi podłużnej kadłuba niwelująca potrzebę stosowania w tych płaszczyznach kratownicy. Zastosowanie dwóch podłużnic wymusiło powstanie 2 rozdzielnych kratownic, jednak ich węzły łączą się na wręgach, więc wnioskuję, że dodatkowe wzmocnienie tych punktów nakładkami pozwoli na przenoszenie sił między nimi. Beż użyty jako oznaczenie elementów balsowych. By dać wam lepszy kontekst do dalszych porad/wyjaśnień a jednocześnie nie zawalić serwera i wątku kilkudziesięcioma renderami podpinam nagranie z widokiem z kilkoma perspektywami. 2021-10-09 17-36-46.mp4 Nie modelowałem krzywizny wygięcia sklejki w tym miejscu, dlatego listwy "przechodzą" przez ten element.

-

@cyrax_ojz Chyba w końcu wiem co z Krzysztofem mieliście na myśli. Generalnie nie dało mi to spać. Nie potrafiłem tego dostrzec bez wizualizacji, więc zabrałem się do rysowania. Nawet wprowadziłem zmiany celem przeniesienia rozwiązania z Bivoja do siebie. W końcu gdy miałem przed oczami to: dotarło.... Niby fajnie, bo śruby działają na zrywanie, ale jest to tylko tak mocne jak połączenie klejone między 3mm bokiem wręgi a podłużnicami (analogiczne do przedłużania listew np. na dźwigary bez ukosowania). Z tego powodu w Bivoju zastosowano łączniki z Pa8, które niwelują ten karb konstrukcyjny. Proszę, potwierdźcie lub obalcie moje wnioskowanie. Dodatkowo nasuwa się pytanie co byłoby lepszym rozwiązaniem a) przedstawione wyżej b) 4 pręty/rurki węglowe zespolone z podłużnicami tylnej części wsuwanymi w pochwy zespolone z przodem i blokowaniem całości przy użyciu 4 śrub

-

Srogo rozważam, czy jest jakaś oczywista różnica wytrzymałościowa między rozwiązaniem Bivoja a moim podejściem, której nie dostrzegam. Na razie odejdę na chwilę od problemu (dzień przerwy). Może ktoś w tym czasie wskaże dokładnie palcem lukę w moim rozumowaniu.

-

Wybacz za negatywny wydźwięk, ale "uwielbiam" komentarze typu "nie da się"... Where's a will there's a way. Swojego czasu znajomy zrobił Bivoja z powiększonym skrzydłem i dzielonym w podobny sposób kadłubem. Może mi podrzuci fotki swojego rozwiązania Edit: zastosował przedstawiony poniżej sposób i nie miał z nim problemów. Na obecną chwilę pójdę w stronę rozwiązania jego projektanta: https://3dwarehouse.sketchup.com/model/48d7c429fb875a04884a857d19f7439f/model-plane-Bivoj Chyba, że ktoś ma lepszy pomysł Źródła zdjęć: http://mikac.cz/modely-bivoj.html; http://lmkvetrnik.cz/?p=968 Więcej zdjęć: https://www.rcalbum.cz/fotka?id=8270-bivoj&photo=45547&line=16337151871329 Przy okazji, przewidziana waga przez Macieja zmotywowała mnie do wykonania lepszej estymacji, za chwilę zmierzę powierzchnię całkowitą wycinanych elementów i wiedząc, że będzie cięty ze sklejki o średniej wadze 22,5g/dm^2 będę mógł precyzyjniej określić całkowitą przewidywaną wagę. Wyszło mi, że sama konstrukcja (sklejka + listwy sosnowe + rury) to 5200g Zakładając ciężką opcję (DLE 85, 1l paliwa) mogę się spodziewać 11,5kg do lotu. Jeszcze się okaże czy się zmieszczę, ale można spokojnie założyć, że 11-13kg jest realne.