wapniak

Modelarz-

Postów

1 183 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

3

Treść opublikowana przez wapniak

-

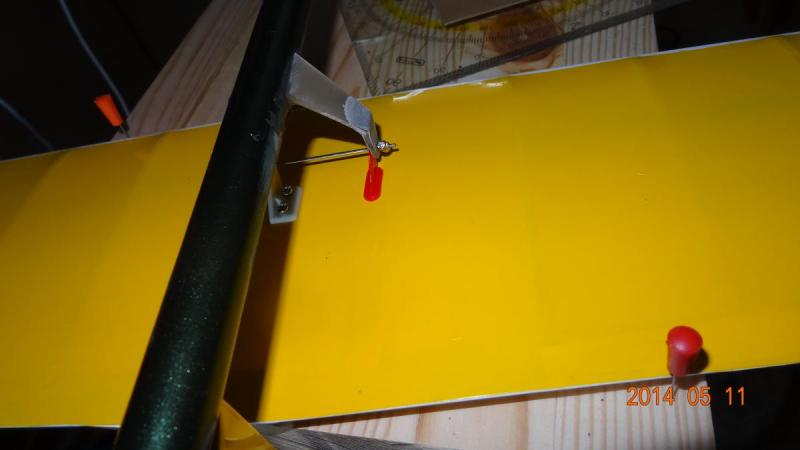

Zrobiłem przód kadłuba. Wystrugałem ze styroduru odpowiedni kształt, pomagając sobie wklejonym krążkiem ze sklejki o średnicy kołpaka silnika tj. 32 mm.Tył dopasowałem do rurki tworzącej belkę kadłubową. Okleiłem to wzdłuż taśmą samoprzylepną szerokości 15 mm na zakładkę. Na to naciągnąłem ( delikatnie trzeba, bo się haczy jak diabli ) trzy warstwy rękawa szklanego i pomalowałem z zewnątrz żywicą E 53 ( 20 ml żywicy i 3 ml utwardzacza). Żeby te rękawy ponakładać trzeba pierwszy obciąć tak po 3 cm z zapasem , końcówki pokropić CA i zacisnąć poprzez folię , zrobią się twarde i będą się trzymać na miejscu, i tak po kolei trzy razy. Na pylon kadłuba nakleiłem sklejkę 0,4 mm i z takiej też wykonałem klapkę. Klapkę nakłada się zginając ją po środku i wkładając końcówki pod sklejkę pokrycia pylonu. Proste i łatwe. Żeby sklejka odpowiednio sprężynowała podkleiłem ją od spodu paskiem sklejki, takiej samej. Trochę też to poszpachlowałem. No i fotki: środkowe zdjęcie jest odwrócone , kadłub wisi przypięty szpileczką.

-

Przykleiłem "pylon" skrzydeł. Po oszlifowaniu i ustawieniu całości zakropiłem w kilku miejscach po kropelce CA , tam gdzie były szparki włożyłem kawałki rowingu szklanego i tez zakropiłem. Po stwardnieniu wyjąłem kolejno skrzydła i zakropiłem bagnet. Bagnet jest nieco wygięty, by nadać nieco wzniosu i potem paskudnie się montuje skrzydła, gdy jest ruchomy. Wykonałem go z dwóch rurek wciśniętych jedna w drugą, jedna 8x1 i zewnętrzna 10x1 z aluminium . Rurki z hipermarketu, te gładkie anodowane. Okazuje się , że to całkiem porządny materiał. Przynajmniej wskazywał na to wiór, gdy przetaczałem to na wymiar wewnętrzny rurki węglowej dźwigara skrzydła. Na koniec wypełniłem "spoiny" żywicą dwuskładnikową. Belka ze statecznikami i bagnetem w tej chwili waży 155 g. I tak powolutku do przodu.

-

Miejsce sklejenia wsporników statecznika poziomego okleiłem obustronnie tkaniną szklaną 120 g/m2. Potem całość oblaminuję jeszcze raz opaską z tkaniny szklanej wokół belki kadłubowej. Prosty sposób na sklejenie tego do kupy:

-

Jak się wydaje nie swoje, to można i duuuużżżżooo więcej

-

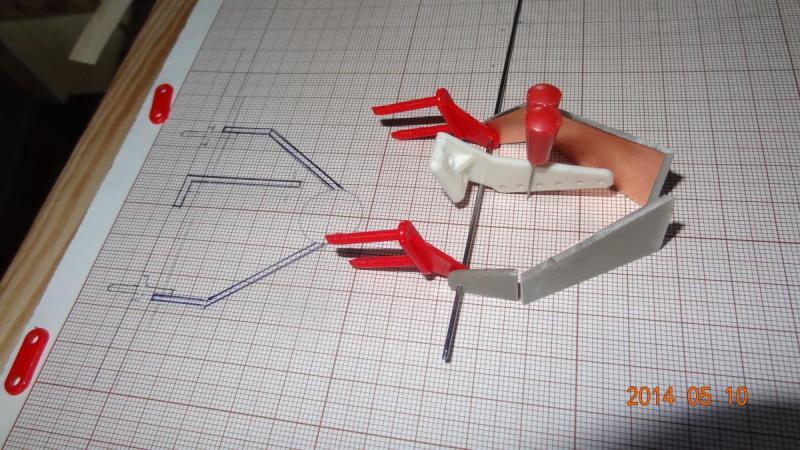

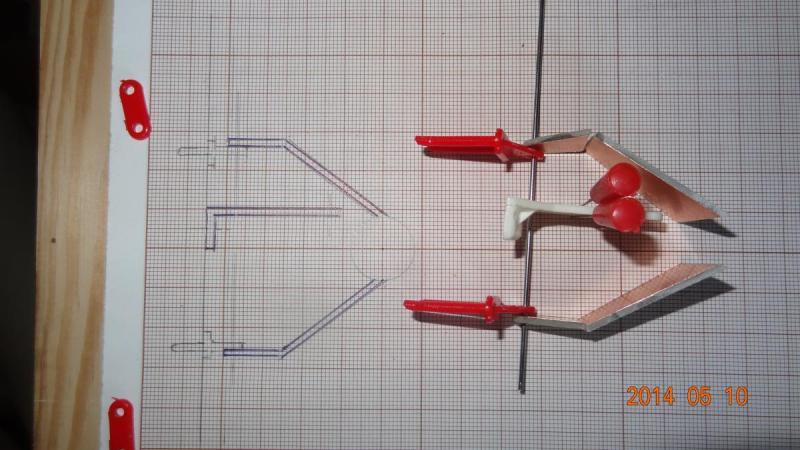

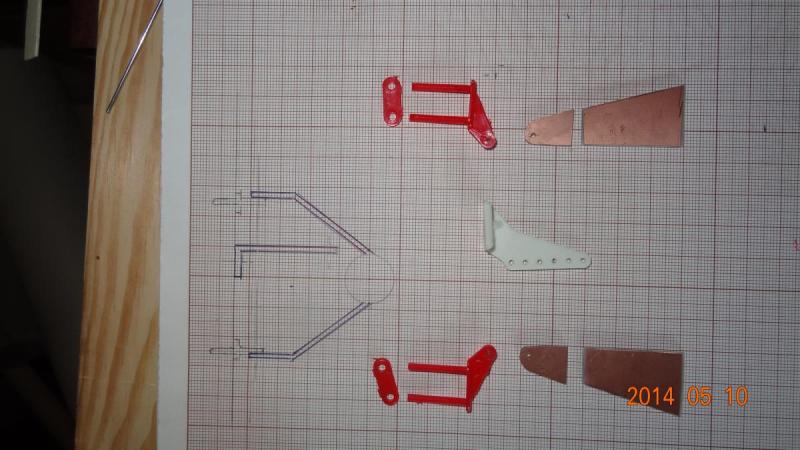

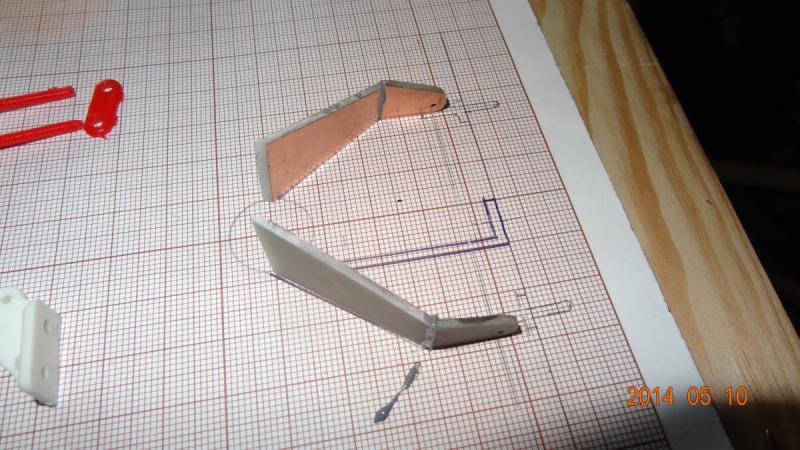

Zawieszenie statecznika poziomego wykonam wykorzystując dźwigienki plastikowe i laminat szklano-epoksydowy na obwody drukowane. Części skleiłem wprost na rysunku na żywicę dwuskładnikową Loctite 3450 AB. Oś zawiasu będzie z drutu stalowego 1,2 mm:

-

To są stopnie celsjusza. Temperatura przy 30 A dochodzi do ok 77 stopni. Ale skoro producent to dopuszcza, to nie powinno być problemu.

-

Action Camera INNOVV C1 - opis i testy

wapniak odpowiedział(a) na TeBe temat w Kamerka na pokładzie - video

No to trzeba większy model użyć. Takie filmy nie bardzo mają sens...21 wiek się zrobił, era HD -

Action Camera INNOVV C1 - opis i testy

wapniak odpowiedział(a) na TeBe temat w Kamerka na pokładzie - video

Szału ni ma. Jak się patrzy na stronę informacyjną , to się człowiek zastanawia, czym te fotki porobili, i ile takie coś kosztuje, bo na pewno nie tą kamerką. No, ale czego wymagać od takiego maleństwa. Moim zdaniem, te małe kamerki to ślepy zaułek. -

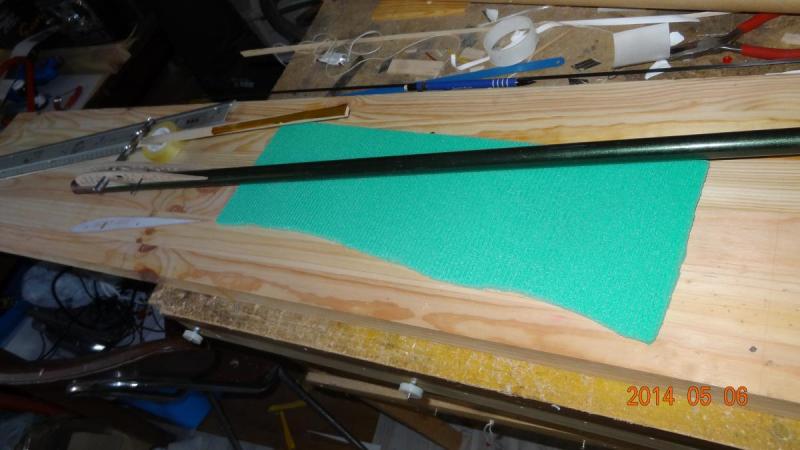

Czas na kadłub. Ze sklejki 3 mm wyciąłem w/g szablonów żeberek dwa żebra z podniesionym natarciem . Profil AG 36 ma "naturalny" kąt natarcia 1,59 st więc do tego dodałem ok 1 st. Powinno wystarczyć. Utworzą one rodzaj niskiego pylonu do przewleczenia bagnetów skrzydłowych ( teraz są tam wiertła) i zostaną przyklejone po prostu do belki kadłubowej wykonanej z elementu wędki. W stosownym miejscu belki kadłubowej wytnę otwór na kable serw. Pomiędzy bagnetami od góry będzie otwierana klapka do podłączania kabelków. Z przodu dojdzie jeszcze "bombka" z miejscem na napęd i elektronikę. Tylko najpierw muszę to poskładać, żeby wiedzieć jaka długa musi być, żeby nie było problemu z wyważeniem.

-

Wszystko co napisał BRoman jest aktualne, zarówno paliwo jak i świeca. Śmigło na pewno nie mniejsze niż 10x6, lepiej chyba 11x6. Jak podgonisz obroty na jeszcze mniejszym śmigle, to silnik szybko dostanie luzów na sworzniu tłokowym, wyklepuje się korbowód i otwór w tłoku . Problemem będzie też wyrabiający się rowek prowadzący w przepustnicy, jest ona dość miękka, niestety. Trzeba tak prowadzić napęd przepustnicy od serwa, aby pracował w jednej linii z dźwigienką przepustnicy. Inaczej szybko będzie się zacinać. Generalnie silnik o dobrych osiągach, lecz słabej trwałości.

-

Skrzydełka gotowe, przypomnę, że rozpiętość to 274 cm, powierzchnia 53 dm2, przed oklejeniem ważyły 244g Czerwona folia to Solite, biała Oracover:

-

Przewinięcie Silnik C3536/5 KV1450 - 655W - SilverBlue

wapniak odpowiedział(a) na RossiQ temat w Silniki elektryczne

Pytania o te przewody nie rozumiem, z silnika wyprowadzone są przewody, którymi silnik był nawinięty i tyle. Nie znam innych fabrycznych rozwiązań. Być może są. W tych silnikach , które pokazałem, nie ma miejsca na żadne dolutowanie linek. Jedyny lut to połączenie gwiazdy, widać zresztą to połączenie schowane w kawałku koszulki. Ten po prawej był taki: http://www.hobbyking.com/hobbyking/store/__9998__A05_Micro_brushless_outrunner_2900kv.html Po lewej taki: http://www.hobbyking.com/hobbyking/store/uh_viewItem.asp?idProduct=10578 I masz rację . Są lipne te silniki, bo nawinięte pojedynczym drutem. Edit: Opisujesz silniki do helików nawijane grubymi drutami. No i fajnie, tam na osi silnika wisi koło zębate, a właściwie kółko, małe i lekkie, na pewno powodujące wibracje nieporównywalnie mniejsze od ciężkiego śmigła, nie zawsze dobrze wyważonego. Silnik w heliku w związku z tym nie ma prawa drgać, więc można zaniedbać rezonanse mechaniczne kabli silnika. Jeśli są drgania od wirnika helika to o częstotliwości kilkakrotnie mniejszej od silnikowych ( przekładnia). To są zupełnie inne warunki pracy.Trzeba o tym pamiętać przy konstruowaniu silników. Jednak doskonale rozumiem motywację nawijania pojedynczym drutem. Przewinąłem kiedyś silnik MEGA AC 20/2, 14 drucików 0,2 mm w jednej wiązce. To był horror, nigdy więcej czegoś takiego. A powinno być chyba 16, ale już nie mogłem ich zmieścić. Jeszcze lepsze było połączenie trzech kabli gwiazdy. Fabrycznie było zespawane, jedna kulka miedzi z 48 drucików. Silnik sprawny do dziś. -

No i racja. Elementy selekcjonowane są dostarczane przez producenta tychże elementów. Żaden producent regulatorów już ich dalej nie selekcjonuje.

-

Przewinięcie Silnik C3536/5 KV1450 - 655W - SilverBlue

wapniak odpowiedział(a) na RossiQ temat w Silniki elektryczne

Jedynym silnikiem, od którego odmaszerowały mi wyprowadzenia , jest ten po prawej. Przedtem wyprowadzenia wyglądały jak w tym po lewej. Pojedyncze druty. Gdybym tego nie doświadczył, to bym o tym nie pisał. Co do efektu naskórkowości to taki pewny bym nie był. Regulator produkuje impulsy prostokątne, prąd w uzwojeniu jest piłokształtny (no bo to indukcyjność przecież). Gdyby zastosować rozkład Fouriera do zbadania harmonicznych tego prądu, to mogą wyjść dziwne rzeczy. -

Przewinięcie Silnik C3536/5 KV1450 - 655W - SilverBlue

wapniak odpowiedział(a) na RossiQ temat w Silniki elektryczne

A choćby dlatego, że wiązkę złożoną z kilku cienkich drutów trudniej jest złamać. Wyobraź sobie drgający silnik i jeden gruby drut. -

Jest to znakomity sposób na uzyskanie biegu wstecznego (a nawet kilku) w niedużych motocyklach ( poniżej 100 ccm) . Niewielka akcja manetką gazu i jedziemy do tyłu. Najlepiej to robić przy zmianie świateł na skrzyżowaniu.

-

Przewinięcie Silnik C3536/5 KV1450 - 655W - SilverBlue

wapniak odpowiedział(a) na RossiQ temat w Silniki elektryczne

Nawinięcie pojedynczym grubszym drutem jest gorsze, niż wieloma cienkimi -

No to gratki.

-

Laminowałeś żebra obustronnie? Jak grubo i ile to ważyło? Całe skrzydło? Rurki takie zwykłe były, czy z tkaniny? Nie mogłem okleić tego folią transparentną ORACOVER, bo brzydko wyglądają owijki rurek. Następnym razem , jeśli taki będzie, owinę rurki przed klejeniem żeber. Będzie ładniej i łatwiej. Obciążałem połówkę skrzydła 2 kg po środku, połówka podparta na końcach. Wygląda na to ,że wytrzymałości jest aż nadto. Nad kadłubem jeszcze myślę. Pozdrawiam

-

Pokaż fotkę tego MDS to może coś się doradzi, jest ich dużo różnych, a każdy inny. Swego czasu kilka MDSów zajeździłem, na śmierć. Na jednym wygrałem nawet OPEN-a w FSR. Dorabiałem do tego tłoki i korbowody. Bo fabryczne liche były. Ale to dawno było... Pokaż też gaźnik, bo to dość kontrowersyjny podzespół tego wynalazku.

-

Brakuje rozrusznika. To ważny element, pozwala oszczędzać palce.

-

Fajny ten Twój model. W tym kierunku idę z moim. Może nawet trochę lżej, nie wiem czy słusznie, okaże się, jak skończę. Napisz jakie rurki użyłeś. Z moim jest mały problem. Po paru dniach folia, ta srebrna, złota też, chociaż w mniejszy stopniu, zaczęła się odklejać na węglu i na folii. Na balsie trzyma. Diabli wiedzą czemu. Usiłuję ratować to UHU POREM, ale nie wiem co z tego wyjdzie. W najgorszym przypadku zerwę to w cholerę i pokryję na nowo. Kadłub u mnie będzie tradycyjny, rura z tyłu z wędki, już do niej zrobiłem zawiesie statecznika pionowego , przód jeszcze nie wiem, albo tak jak u Ciebie, albo balsa sklejka i laminat. Pozdrawiam

-

Jak najbardziej się to potem maluje. Zdecydowanie najlepiej farbami nitrocelulozowymi , ale można niemal wszystkimi. Warunkiem jest uprzednie naprężenie cellonem.

-

Jak już oklejasz japonką na cellon, to czas przestaje się liczyć. Przypinaj przynajmniej dźwigar i spływ na stosownych dystansach, bo tak jak Ty to robisz to będzie śmigło, a nie statecznik. Ja kiedyś po dwóch tygodniach suszenia skrzydła, nie mogłem go poznać, jak zdjąłem z deski...

-

Okleiłem górną stronę jednego skrzydła. Srebrną dla odmiany. Wygląda lepiej niż złota. Przytrzymując chwilę przepaliłem żelazkiem obłożenie końcówki. Całe szczęście że tam, łatwo było naprawić. Wniosek taki, że nawet podobne folie trzeba testować przy jakiej temperaturze chcą się naprężać. Srebrna napręża się o jakieś 30- 40 st niżej. Mniej więcej tak jak oracover. Zostały do oklejenia lotki. Wygląda na to, że cały model na pusto będzie ważył ok. 550 g. To co wygląda na zmarszczki w istocie nimi nie jest. To pigment na foli tak się tylko układa po przygrzaniu. Folia jest gładka i naprawdę mocno naciągnięta. Coś jak gruba japonka po kilkakrotnym cellonowaniu.