wapniak

Modelarz-

Postów

1 183 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

3

Treść opublikowana przez wapniak

-

W temacie autor zawarł słowo : skonstruowania. Jednak wszystko do czego się ogranicza to pokazanie , że opanował w jakimś tam stopniu program komputerowy. I to nie do obróbki części silnika, a tylko do narysowania, a wręcz tylko namalowania tegoż. Bo rysunek zawierałby przynajmniej materiały, sposoby obróbki cieplnej czy pasowania poszczególnych wymiarów. A tego tam nie ma. Więc jest to tylko malunek. O technologii silnika sam pisze , że nie ma pojęcia, to samo tyczy się materiałoznawstwa. Bo gdyby miał pojęcie to zapytałby chociaż, czy może lepiej byłoby obrobić wał wraz z czopem zgrubnie, czy może go nawęglić, potem zahartować i przeszlifować, miałby zapewne wiele konkretnych pytań, na które na pewno znalazłby odpowiedzi na tym forum. Ten wał to tylko przykład. Bo przecież są tu fachowcy mający w tej dziedzinie ogromną wiedzę i teoretyczną i praktyczną. Więc o czym tu deliberujemy? Uda mu się to, czy nie? Pewnie, że nie uda. Jeśli projekt zostanie doprowadzony do końca, to przecież nie dzięki autorowi tego tematu. Proponuję zauważyć, że pomimo tego , iż jeszcze nic nie jest gotowe, to autor już prowadzi akcję marketingową. Marketing czego? obietnic? A może to tylko prosty sposób na zaliczenie pracy ? Dacie mi pomysł, ja go skopiuję i jestem zadowolony? Bo mam zaliczenie. O to tu chodzi? Jestem przekonany, że nie tylko ja tak to widzę i stąd zapewne tyle tych usuniętych w temacie postów. Ten będzie pewnie następny. Pozdrawiam Edit: Jedyne co udało mi się uzyskać w tym temacie to nie odpowiedzi, czy dyskusja merytoryczna, do której zgłaszam swój akces , ale 8 punktów karnych. Od moda oczywiście, nic nie wiedzącego o motorkach.

-

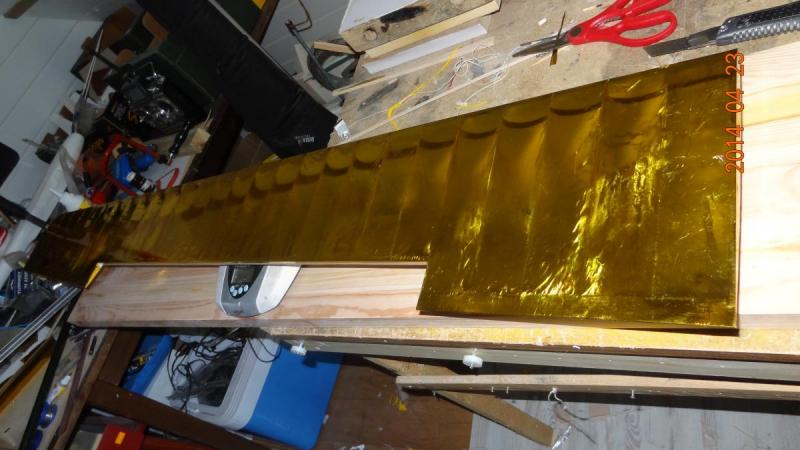

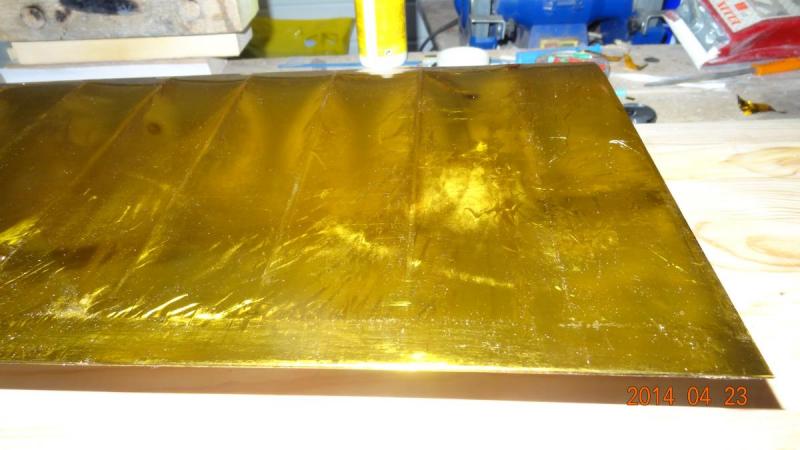

Jest większa, dlatego tez potrzebne są znacznie mniejsze wychylenia. Okleiłem spód jednego skrzydła folią kupioną kiedyś w Aldi kupiłem złotą i srebrną, w rolkach po 1,5 m 45 cm szerokie. Folia samoprzylepna. Na zagruntowanym szkielecie wikolem trzyma się bardzo dobrze. Do przykejania temp ok 100 st , tak jak dla oracover, jednak żeby ją naprężyć trzeba był prawie 200 st C. Naprężona jest znacznie mocniej niż oracower czy tym podobne. Wychodzi na to że to chyba mylar, ale głowy nie dam. Wygląda jak te cienkie foliowe koce ratunkowe, modne kilka lat temu. Pod światło prześwituje na srebrno, po złotej stronie wygląda jakby były zmarszczki, ale to nie są zmarszczki, jest bardzo gładka. Przed oklejaniem ta połówka ważyła 100 g. A tak to wyszło.

-

Okleiłem stateczniki, folią, z tych lekkich, jakie to są nie pamiętam, kupowałem to z 15 lat temu. Przed oklejeniem poszpachlowałem i pomalowałem szkielet rozrzedzonym w proporcji 1/1 wikolem z wodą i przeszlifowałem po wyschnięciu drobnym papierem ściernym. I tak dwa razy. Tak potraktowana balsa wykazuje znacznie większą przyczepność do folii. Taki domowy balsaloc. Do oklejenia używam żelazka jak na fotce, do klejenia w pozycji między silk a wool, do naprężania cotton. Idzie tym znacznie sprawniej i szybciej niż typowo modelarskim żelazkiem do folii. Nic się nie powichrowało, jak to się zdarza przy całkowicie balsowych konstrukcjach.

-

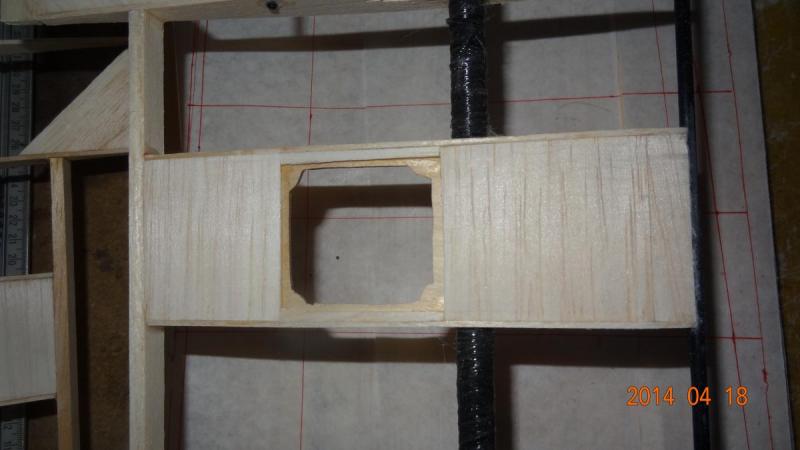

Zmotałem stateczniki. Dźwigary z rurki węglowej 5 x 05, natarcie w poziomym 3x0,5, w pionowym patyczek od szaszłyków, chyba bambusowy. Zeberka b. 3 mm, tak samo spływy. Wyszło trochę zbyt pancernie. Wszystko klejone na CA, no cóż, zbyt estetyczny ten klej nie jest, ale poszycie i tak będzie malowane. Obydwa będą płytowe lub pływające, jak kto woli. Profile symetryczne. Pokazałem też zawias st. pionowego, te mosiężne tulejki będą wklejone w belkę ogonową kadłuba. Aluminiowy element będzie naklejony na rurkę węglową wystającą ze statecznika. Alu PA 6, mosiądz MO 59. To po to, żeby się nie zacierały, na wkręcie będzie tulejka dystansowa i wkręt po prostu będzie wkręcany do oporu.

-

Zdaje się , że to zworka zamykająca obwód instalacji zapłonowej ( iskrowej) po dojściu tłoka do góry. Albo zderzak zaworka napełniania cylindra na sprężony gaz albo CO2.

-

Wygląda na otwór technologiczny do łapania tłoka przy wytaczaniu wnętrza.

-

No to może na początek się zdeklaruj, czy to będzie Polskie czy Chińskie.

-

A niby czego się dowiesz? Jak przenieść rysunek z Autocada na maszynę CNC? Bo na pewno nie tego, jak zrobić, żeby silnik był dobry. W znaczeniu nie pierdziawka, tylko maszyna z przyzwoitymi osiągami. A dlaczego? Bo taką wiedzę zdobywa się latami... I bąki nic do tego nie mają

-

Bąk lata i wie, że ma latać, tylko co niektórzy nie wiedzą , że on lata bardziej jak helikopter a nie samolot...

-

He, dobre. Zanim się przekonasz z czego odlać karter, czy tłok, zanim nauczysz się budować kokile do odlewania tego, docieraki i przyżądy do wiercenia , toczenia , zanim się dowiesz jakie zbieżności ma mieć cylinder czy tłok, zanim nauczysz się kłaść twardy chrom, jakie kąty ma mieć silnik, jakie, jakie itd, itp, to minie Ci ten zapał, jak i Twoim zapaleńcom. Zapewne wydaje Ci się , że silnik to program na CNC i już. A to dopiero początek...

-

Chwilowo Vlies w mixie wyprzedany, poczekam do po świętach. W najgorszym wypadku kupię Koverall. Wyjdzie trochę ciężej, trudno. Tymczasem lotki oklejone, mocowanie do serw zrobione, serwa będą mocowane do klapek a klapki przykręcane do ramek ze sklejki. Środek okleiłem balsą 1,5 mm żeby było za co złapać przy montażu modelu. Całość wyszła przyjemnie sztywna, aż jestem zaskoczony, myślałem że to będzie bardziej wiotkie. Po wykonaniu małego eksperymentu owinąłem całą rurkę fi 10 rowingiem. 8 na końcówkach jest już z tkaniny, więc nie owijałem jej. Znacznie ( kilkakrotnie ) zwiększa to wytrzymałość takiej rurki na złamanie. No i fotki:

-

Hmmm , nigdzie w naszych sklepach tego Vliesa nie widzę... Chętnie bym tego spróbował. Może masz za dużo ze 2 m2 , chętnie odkupię.

-

Takie małe porównanie szkła do węgla jest tu: http://forum.rakiety.org.pl/zywice-epoksydowe-kompozyty-szklane-i-weglowe-t2020.html Jurku, czy mógłbyś parę słów o tym Vlies napisać?

-

Kesonów nie będzie. Chodzi mi o proste rozwiązania. Klasyczny układ z dźwigarem pasowym z wypełnieniem na pewno wyjdzie lżejszy, przy podobnej wytrzymałości, ale sam dźwigar to jeszcze nie wszystko. Trzeba jakoś jeszcze te dość spore jednak skrzydła połączyć. Doszłyby pochwy na bagnet no i konieczny byłby keson, bo wytrzymałość na skręcanie byłaby określona tylko pokryciem skrzydła. A to nie gwarantuje skrzydła pozbawionego zwichrowań. Niewielki jest sens wypełnienia dźwigara pianką, bo tu trzeba zapewnić wytrzymałość takiej rurki na działanie siły działającej po promieniu na zewnątrz rurki.Ta wytrzymałość jest uwarunkowana wytrzymałością żywicy na rozciąganie. A ta właśnie jest wielokrotnie mniejsza od wytrzymałości węgla ( jak 4000 do 70). Zrób prosty eksperyment : włóż do rurki kawałek pręta metalowego albo wiertło okrągłym końcem i to wygnij. Będziesz zaskoczony jak łatwo rurka ulegnie zniszczeniu. Dlatego trzeba ją "dozbroić" z zewnątrz. Na temat odporności na skręcanie dźwigara rurkowego napiszę za kilka dni, prowadzę w tym kierunku prosty eksperyment. Jednak już dziś muszę stwierdzić, że lepiej i łatwiej byłoby użyć rurki zwijane z tkaniny. Na przykład takie: http://www.hobbyking...att_Finish.html

-

Dla jasności, to taka rurka: http://www.modelemax.pl/product_info.php?cPath=1_52_60&products_id=1605 a nie taka: http://www.hobbyking.com/hobbyking/store/__52426__8_x_6_x_750mm_Carbon_Fibre_Tube_3K_Plain_Weave_Matt_Finish.html I ta użyta przeze mnie rurka MUSI być owinięta, aby można było włożyć w nią bagnet. Inaczej rozwarstwi się pod własnym ciężarem, no może troszkę przesadziłem, ale tylko troszkę.

-

Hmm, nigdy nie robiłem lotek z konstrukcją geodetyczną i nie mam doświadczenia, na ile to je usztywnia. Będzie trzeba zrobić kolejny eksperyment... Owinąłem rowingiem i zażywicuję rurki dźwigarów, żeby im przypadkiem nie chciało się rozwarstwić przy obciążeniach. Zrobiłem to na 4 wewnętrznych przestrzeniach międzyżebrowych i jednym na końcu , tam gdzie się zaczyna rurka 8 mm. Jak to robić , żeby nie uświerknąć przy okazji: Na rurkę nałożyć kroplę CA, przyłożyć koniec rowingu ( kawałek ok 40 cm wyciągnięty z tkaniny 600 g/m2, bo taki miałem pod ręką) i docisnąć poprzez kawałek folii. Folia , żeby do palca się nie przykleiło. Po dwóch- trzech sekundach klej się utwardzi i można oderwać folię. Zostanie pięknie przyklejony rowing. To samo po owinięciu na drugim końcu rurki, kropelka CA, na to rowing i docisk przez folię. Naddatki rowingu obcinamy nożyczkami . Po tym wystarczy to pomalować żywicą i reszta zrobi się sama. A tak to wygląda: Edit: Rowing pomalowany E 53, sam się przesycił. Ostatnie zdjęcie. Przy okazji wypełniłem szparkę w miejscu łączenia rurek, uprzednio końcówki były zatkane kawałkami EPP.

-

Czy można już podawać adresy do wysyłki?

-

Ciecie kątów skrzydeł pod katem 45 stopni z epp POMOCY

wapniak odpowiedział(a) na krzysztof6622 temat w Od czego zacząć??

Metalowa listwa i ostry nożyk w zupełności wystarcza do takich prac. Nożyk najlepiej "łamliwa " Olfa. Nożyk należy prowadzić pod niewielkim kątem do płaszczyzny ciętej, wtedy cięcie wychodzi czyste i nie postrzępione. Jeśli ster ma się wychylać o 45 st. lepiej ciąć obie strony tj. ster i statecznik po 22,5 st. Lepiej wtedy się schodzą wolne krawędzie przy wychyleniu. -

Czy tu jest mowa o tym modelu? http://www.kwarcinski.com/micron.html Bo pierwsze zdanie ze strony to Micron is a 400-class pylon racer.

-

Żebra co prawda są cięte wg AG35-6-7, ale skrzydła będą pokryte folią, więc trudno tu mówić o profilu, dałem więc rurkę na natarciu najgrubszą jaka się mieściła. Końcówka skrzydła miała być krótsza i mieć eliptyczny obrys.Stąd taki rozmiar lotki. Ale jak to zacząłem robić, to przestała mi się podobać i zrobiłem tak jak jest. Zresztą lotka i tak pewnie głównie będzie robiła za hamulec do lądowania. Tak to jest, jak się robi coś bez planów. Z usztywnieniem lotki dobry pomysł, tak zrobię. I jeszcze cięciwy skrzydła: przy kadłubie 225 mm, początek lotki 220 mm, koniec lotki 190 mm, koncówka 140 mm.

-

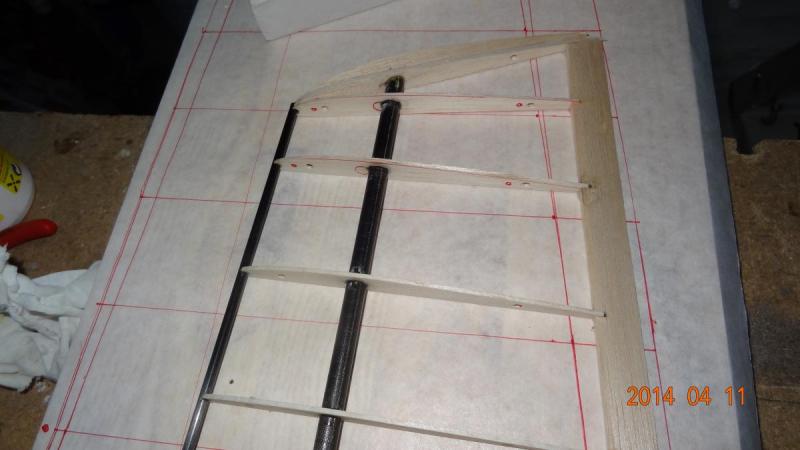

Witam. Postanowiłem zbudować lekki motoszybowiec na łagodne warunki, taki, żeby powozić się po niebie , majestatycznie i powoli. Chcę też wypróbować zastosowanie rurek węglowych na dźwigary i natarcie. Do skrzydła na fotce ( na razie prawe, za tydzień będzie zapewne i lewe) na dźwigar użyłem rurki 10x0,5(centropłat) i 8x0,5. Natarcie rurka 4x0,5, dźwigarek pomocniczy 3x0,5 mm Połówka skrzydła ma 137 cm rozpiętości i powierzchnię 26,75 dm2. Waży w stanie jak na zdjęciu 85 g. Lotka rozpiętości 75 cm, wydaje się mało sztywna. Żebra z balsy 1,5 mm, średnia. Lepsza byłaby chyba twarda, ale takiej akurat nie miałem. No i fotki:

-

Pierwsza naprawa modelu z EPP - prośba o rady

wapniak odpowiedział(a) na TeBe temat w Od czego zacząć??

W tym wieku konstruktora, powinno to patrzeć ciut wyżej, chyba... -

Zaciągnąć, oddać, iść pozbierać.

-

Najlepiej byłoby zakazać wszelkiego latania i już. W końcu gdyby człowiek miał latać, to wyewoluowałby sobie zgrabne skrzydełka. O!

-

Pierwsza naprawa modelu z EPP - prośba o rady

wapniak odpowiedział(a) na TeBe temat w Od czego zacząć??

Może łatwiej byłoby wyciąć ten dziób z kawałka EPP choćby sklejonego z kilku warstw, niż tak kombinować. Zresztą jak zostawisz to EPP 4 mm samo, to rozleci się to nawet bez twardego lądowania. Może lepiej pozostawić tę puszkę tam gdzie jest?