Lucjan

Modelarz-

Postów

1 247 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

208

Treść opublikowana przez Lucjan

-

-

-

To jest rurka z mikrogumy , o średnicy +/- 5 mm przyklejona C.A. na krawędzi obrysu kabiny . Następnie pokryję ją paskiem samoprzylepnej sztucznej skóry .

-

Bardzo dziękuje za cenne informacje.

-

-

?

-

-

-

Powstaje wersja Iskry z napędem elektrycznym 120 mm. Aby napęd spełniał dobrze swoja rolę należy powiększyć wylot do średnicy 105 mm, dlatego muszę wykonać formę na segment wylotowy. Może okazać się też potrzeba wykonania w kadłubie dodatkowych otworów wlotowych , ale to dopiero po próbach napędu.

-

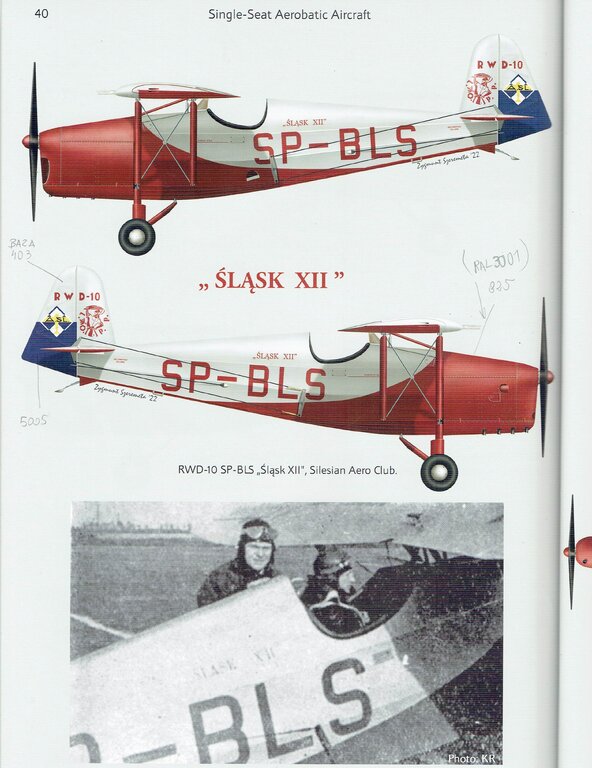

Spełniam kolejne marzenie z młodości . Jakiś czas temu , w przerwach między budową jetów i myśliwców zacząłem montować RWD-10 . Oto krótki reportaż zdjęciowy. Model jest już gotowy do malowania . Pozostanie zamontowania elektrycznego napędu i wyposażenia R.C.

-

Zbytnio się nie przykładałem i tak jakoś samo wyszło . ?

-

Gotowy do lotu model (bez paliwa) waży 8,2 kg.

-

RWD-10 2,5m

Lucjan odpowiedział(a) na Patryk Sokol temat w Konwersje spalin na elektryki i elektryczne "giganty"

Sorry , ale nie pamiętam nazwy . Chłopaki w moim sklepie dobierają odpowiedni i nalewają troszkę do małej buteleczki . -

RWD-10 2,5m

Lucjan odpowiedział(a) na Patryk Sokol temat w Konwersje spalin na elektryki i elektryczne "giganty"

Uchwyt po stronie baldachimu i w kadłubie wykonałem z pręta duralowego śr. 6 mm . Ja myślałem zastosować silnik DUALSKY GA3000.7 kv 270 3000 W -

RWD-10 2,5m

Lucjan odpowiedział(a) na Patryk Sokol temat w Konwersje spalin na elektryki i elektryczne "giganty"

No cóż , wniosek z tej dyskusji jest jeden ; kto ma warsztat i warunki i lubi okleja Koverallem , kto buduje modele w mieszkaniu używa foli . Czyli remis. ? Patryku do malowania używam bazy samochodowej z dodatkiem środka uelastyczniającego. Jaki silnik masz zamiar zastosować do swojego RWD ? Piotrku ! Polecam ci filmy instruktażowe na Y.T. -

RWD-10 2,5m

Lucjan odpowiedział(a) na Patryk Sokol temat w Konwersje spalin na elektryki i elektryczne "giganty"

Koverall to wspaniały materiał, jeżeli buduję się model redukcyjny to Koverall gwarantuje pokrycie mocne i na długie lata. Co jest trudnego w jego aplikacji ? Gruntujesz konstrukcję Caponem , po wyschnięciu przyklejasz pokrycie , naprężasz ciepłym powietrzem lub żelazkiem następnie gruntujesz 2 lub 3 razy Caponem i można malować. Folie termokurczliwe typu Monocote , jeżeli się nie mylę używane są już na przełomie lat 60 i 70 ubiegłego wieku , więc co to za nowość. Nie lubię wszelkiego rodzaju folii ponieważ marszczą się a z czasem odklejają się od konstrukcji . -

RWD-10 2,5m

Lucjan odpowiedział(a) na Patryk Sokol temat w Konwersje spalin na elektryki i elektryczne "giganty"

Poprzeczka wykonana jest ze snapów MP Jet z gwintem m3 , połączonych nagwintowanym prętem osłoniętym rurką al. śr. zew. 6 mm. Poniższe zdjęcia pokazują zamocowanie poprzeczki i sposób łączenia skrzydeł. O które elementy laminatowe ci chodzi? -

RWD-10 2,5m

Lucjan odpowiedział(a) na Patryk Sokol temat w Konwersje spalin na elektryki i elektryczne "giganty"

Też jestem posiadaczem tego zestawu . Od dawna bardzo podobał mi się RWD -10. Zestaw jest bardzo dopracowany. Wzeszłym roku zacząłem budowę , pozostało pokryć model i wyposażyć . Chwilowo jest pauza w pracy przy nim. -

Lublin R-XIII G skala 1:5,5

Lucjan odpowiedział(a) na kesto temat w Makiety samolotów polskiej konstrukcji

Wygląda jak żywy ? -

Od wiosny tego roku używam akumulatorów marki Kavan i na razie sprawują się bardzo dobrze .

-

Ja stosuję dwie technologie : 1 - Gruntuję XPS wodnym lakierem akrylowym , szlifuję i szpachluje kilkoma warstwami szpachlówki do do płyt G-K . 2 - Pokrywam cienką tkaniną szklaną na żywicę epoksydową , a następnie szpachluję poliestrową szpachlówką samochodową.

-

-

-