-

Postów

4 540 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

52

Treść opublikowana przez RomanJ4

-

Nie sądzę, spójrz na mocowania obu przyczep do motocykla, musiałyby być idealnie lustrzane obrazy.

-

No i super wyszło! To kiedy nalot na Paryż?

-

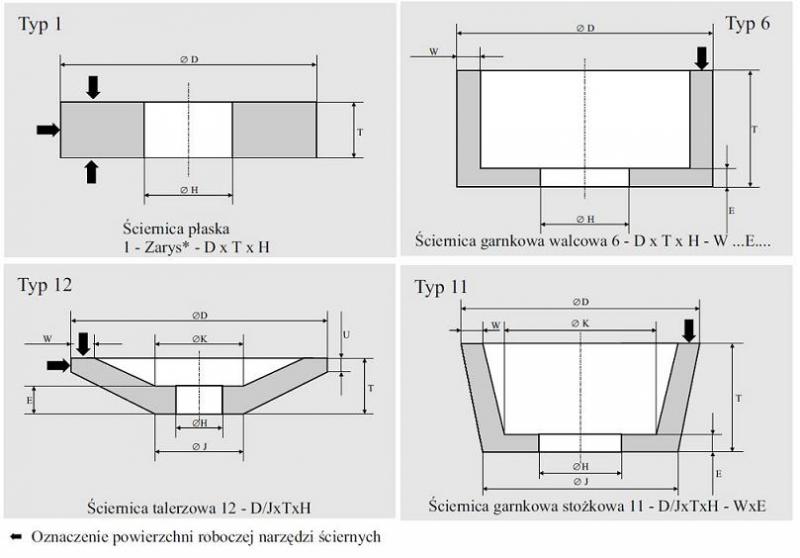

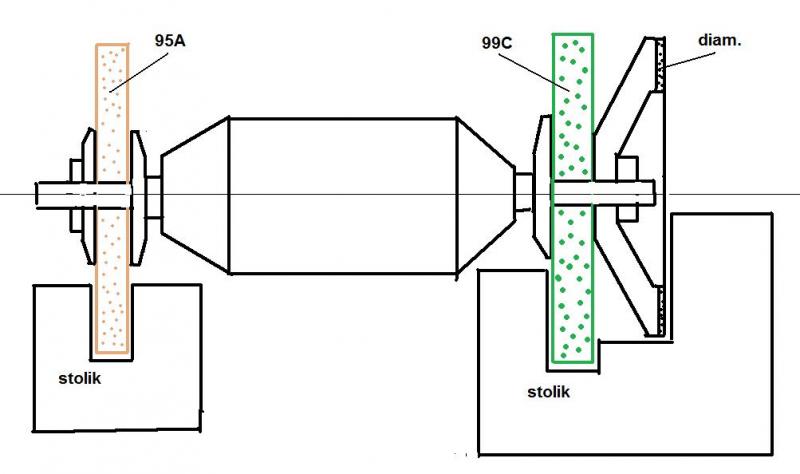

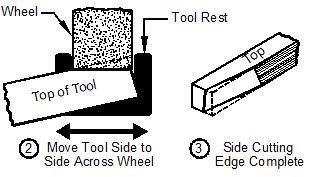

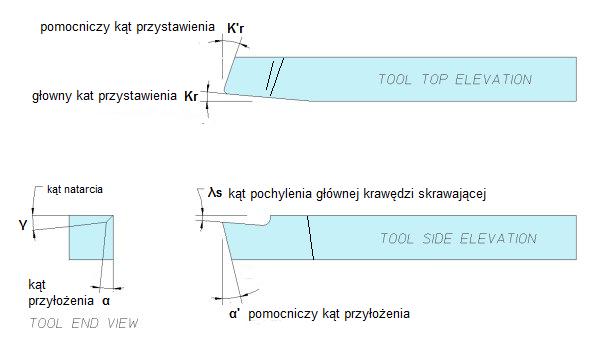

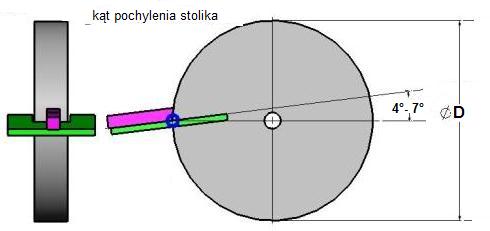

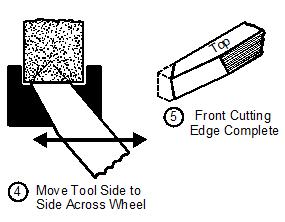

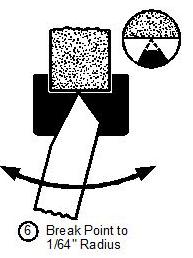

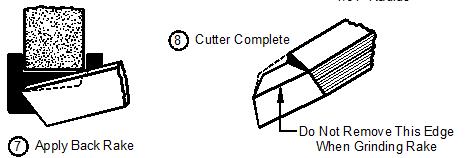

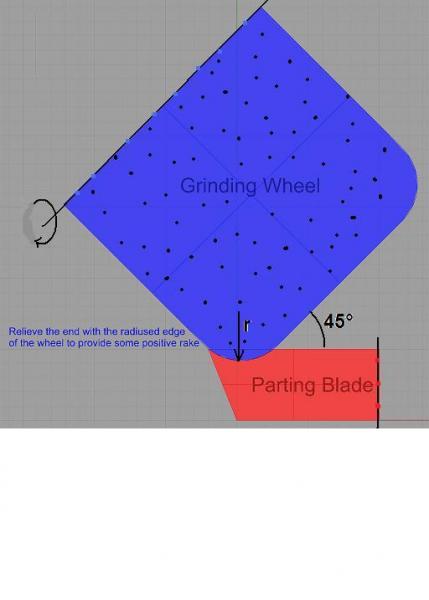

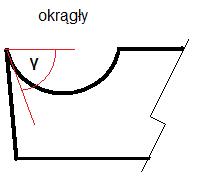

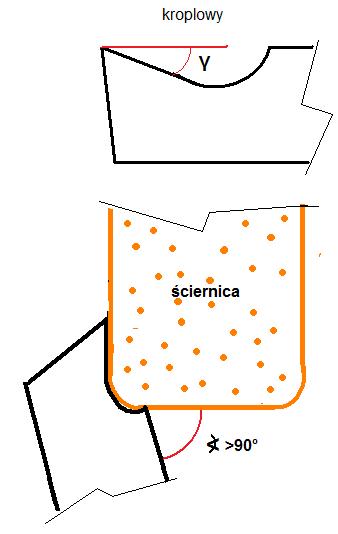

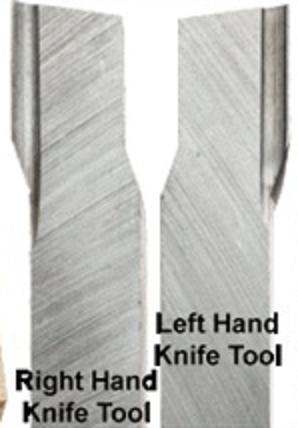

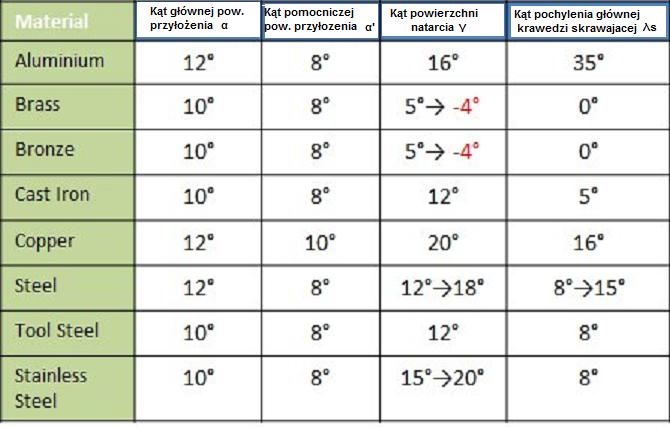

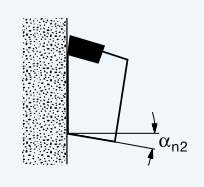

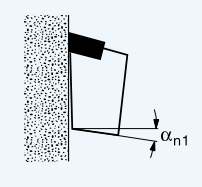

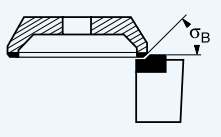

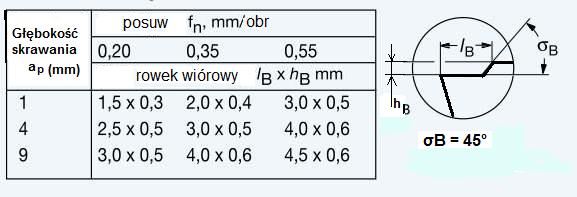

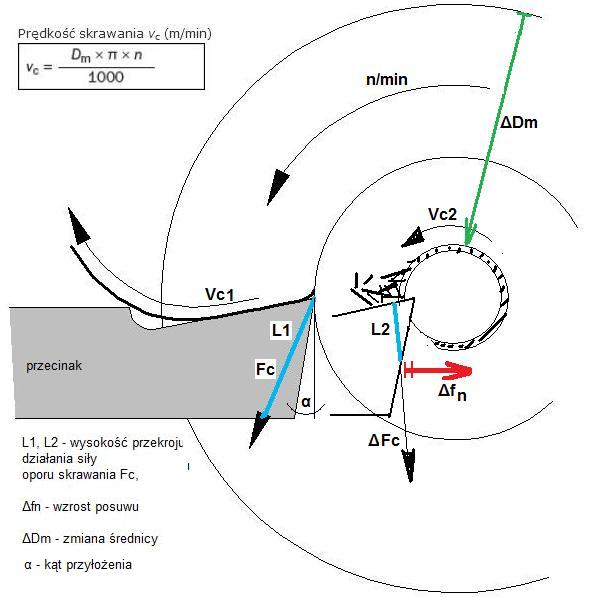

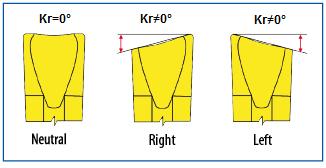

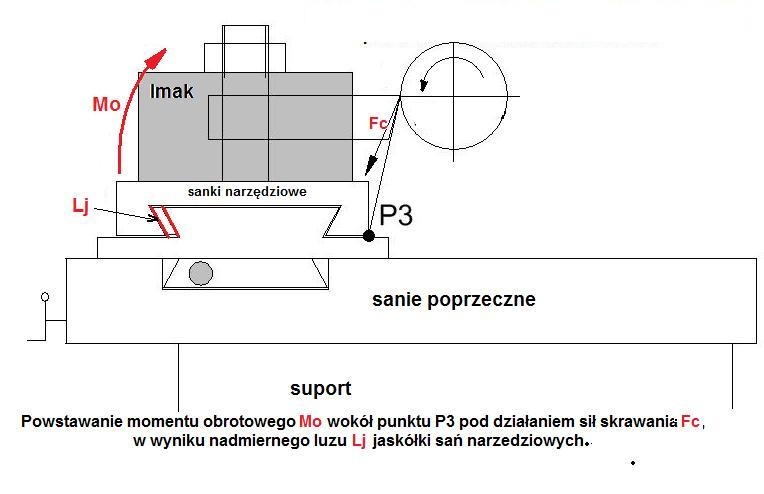

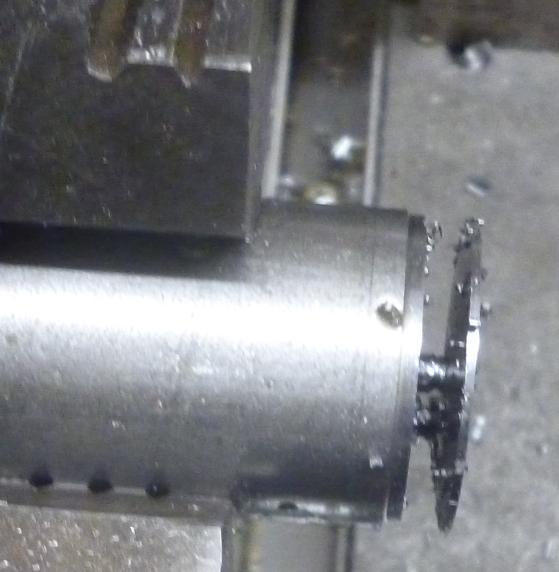

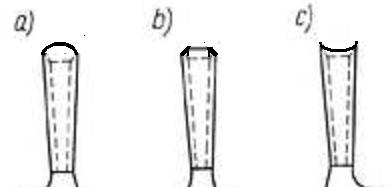

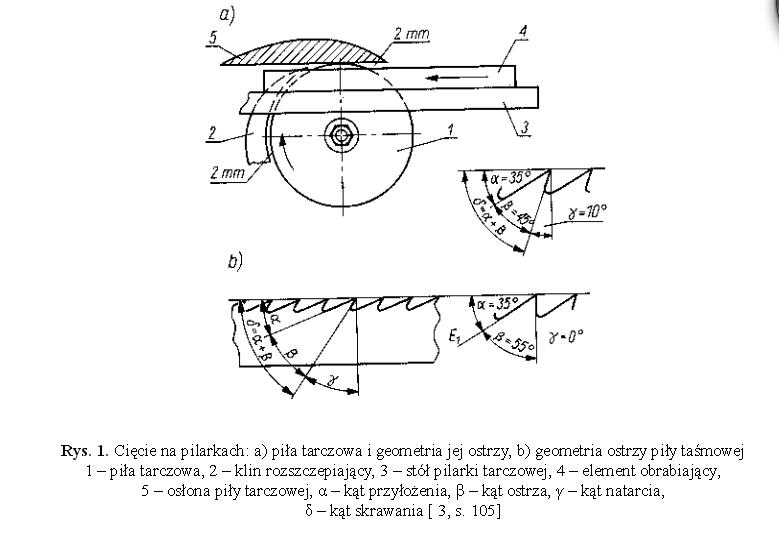

A teraz o ściernicach, szlifierkach, i ostrzeniu. Zazwyczaj ściernice oznaczone są według podobnego schematu, przy czym różnią się one nieco w zależności od firmy gdzie - Typ ściernicy oznacza jej znormalizowany kształt, jest ich duża różnorodność, ale my do ostrzenia za pomocą szlifierki stołowej zasadniczo używać będziemy Typu 1, oraz docelowo w/g potrzeb Typu 6, 11, 12.. (w/g katalogu Andre http://www.andre.com.pl/katalog-produktow/narzdzia-cierne-ze-spoiwem-ceramicznym ) Ściernice te mają różne gatunki nasypu, z których wyróżniamy 3 grupy podstawowych materiałów ściernych używanych do ostrzenia noży tokarskich i innych narzędzi: - a) - Elektrokorundy (korundy syntetyczne) - αAl2O3 Elektrokorund w różnych odmianach jest najczęściej stosowanym ścierniwem. Wytapiany jest w piecach elektrycznych w temp. powyżej 2000° C z boksytu, względnie tlenku glinu. - 95A - Elektrokorund zwykły (brązowy) Otrzymywany jest z boksytu. Zawiera 95% Al2O3, ~ 3% tlenku tytanu (TiO2) oraz ~1-2% innych domieszek. Jest najbardziej wytrzymałym elektrokorundem charakteryzującym się wysoką ciągliwością. Stosowany do przecinania i zgrubnego szlifowania niskostopowych stali, stali nierdzewnych, żeliwa, szczególnie przy dużych naddatkach zbieranego materiału. - 97A - Elektrokorund półszlachetny (szary) Otrzymywany jest z kalcynowanego boksytu oraz dodatku w postaci tlenku glinu. Zawiera 97% Al2O3. Charakteryzuje się średnią twardością i wytrzymałością. Stosowany jest do szlifowania precyzyjnego i do szlifowania narzędzi. - 99A - Elektrokorund szlachetny (biały) Otrzymywany jest z czystego tlenku glinu. Jest najczystszym elektrokorundem zawierającym powyżej 99% Al2O3. Charakteryzuje się dużą twardością i kruchością. Stosowany do szlifowania precyzyjnego, np.: szlifowanie płaszczyzn, szlifowanie cylindryczne, ostrzenie narzędzi skrawających. - CrA - Elektrokorund chromowy (różowy) Otrzymywany jest z tlenku glinu z dodatkiem tlenku chromu w ilości do kilku procent. Charakteryzuje się dużą twardością i wytrzymałością, większą od elektrokorundu szlachetnego. Stosowany do precyzyjnego szlifowania stali wysokostopowych, do ostrzenia narzędzi skrawających. - M - Monokorund (szary) Otrzymywany z boksytu metodą redukcyjną. Zawiera ponad 99% Al2O3. Charakteryzuje się wysoką mikrotwardością i wytrzymałością mechaniczną. Posiada wyjątkową zdolność do samoostrzenia. Stosowany do szlifowania wysokostopowych stali szybkotnących i do ostrzenia narzędzi. Szczególnie nadaje się do szlifowania profili złożonych. - ZrA - Elektrokorund cyrkonowy Otrzymywany jest z tlenku glinu lub boksytu z dodatkiem tlenku cyrkonu. Charakteryzuje się najwyższą wśród elektrokorundów ciągliwością i wytrzymałością mechaniczną. Stosowany do wysokowydajnego szlifowania żeliwa, do szlifowania półfabrykatów stalowych z dużymi naciskami. - b - Węgliki krzemu (nazywane też karborundem) - SiC Otrzymywany w piecach oporowych w procesie syntezy wysokiej czystości piasku kwarcowego oraz koksu naftowego. Drugi, po diamencie pod względem twardości. - 99C - Węglik krzemu zielony Wysokiej czystości węglik krzemu jest barwy zielonej i zawiera min. 99% SiC. Stosowany do szlifowania węglików spiekanych, ceramiki, kamieni, do ostrzenia narzędzi skrawających z ostrzami z węglików spiekanych. - 98C- Węglik krzemu czarny Zawiera 98% SiC i więcej domieszek. Stosowany podobnie jak 99C do szlifowania węglików spiekanych, materiałów ceramicznych, betonu, kamienia, do zgrubnego szlifowania odlewów z twardego i kruchego żeliwa białego oraz do przecinania betonu, kamienia, żeliwa białego. - c) Diamentowe - © Zarówno z diamentów naturalnych, jak i bardziej powszechnych i tańszych diamentów syntetycznych. Najtwardszy ogólniedostępny materiał ścierny. (są jeszcze borazony, ale bardzo drogie) Przy czym do szlifowania trzonków noży lutowanych najlepiej najdają się 95A, 97A, do noży ze stali szybkotnącej (w tym HSS) nadają się najlepiej 99A, CrA, M, do węglików spiekanych 99C, 98C, diamentowe. Nas w zasadzie najbardziej interesować będą z uwagi na kompromis cena/przydatność cztery z nich: 95A - korundowa do szlifowania miękkiego trzonka, 99A - korund szlachetny do wyszlifowania i ostrzenia noży ze stali szybkotnącej (HSS) (opcjonalnie) 99C - węglik krzemu do ostrzenia płytki z węglika spiekanego diamentowa T6, 11 lub lepiej T12 - do dopieszczania ostrza z węglika (opcjonalnie) Oczywiście zamiast podanych można stosować i pozostałe z danej grupy zastosowań, ale te stanowią niezbędną podstawę do ostrzenia danego rodzaju noża. Można także HSS ostrzyć ściernicami do węglika, ale ze względu na mniej odpowiednią dla HSS twardość ich spoiwa szybciej się będą one zużywały(sypały). ale nie polecam szlifować ściernicą diamentową czy 99C miękkiej stali trzonka, bo szybko się one zalepią i będą wymagać obciągnięcia (diamentowania) aby móc nadal wydajnie szlifować. Jak wygląda zalepiona ściernica korundowa możecie zobaczyć poniżej Praktycznie na szlifierkę stołową poza podstawowym układem ściernica 95A z jednej strony a 99C z drugiej, można zamontować nawet 3 ściernice na raz uzyskując super zestaw szlifierski, np ściernica 95A do trzonków z lewej, 99C + diamentowa do spieków z prawej, o ile długość części wałka do ich mocowania na to pozwoli. Można to zrealizować w ten sposób: inne http://www.robohippy.net/featured-article/ Trzeba tylko dorobić lepsze, większe stoliki. W ogóle fabryczne stoliki(podstawki) w typowych marketowych szlifierkach stołowych z punktu widzenia ostrzenia noży tokarskich są bezużyteczne z kilku powodów. Przede wszystkim są niestabilne, zrobione ze zbyt cienkiej, wygiętej tylko kątowo blaszki, której zamocowanie (prowadnica) jest bardzo wiotka, przykręcona do równie mało sztywnej osłony ściernicy, co przy szlifowaniu większej powierzchni np trzonka prowadzi do powstawania drgań (sprężynuje). Ich mała szerokość także nie stanowi pewnego oparcia dla dużego dość trzonka, ani nie pozwala na swobodne i pewne ustawienie pod dowolnym kątem do czoła ściernicy, nie mówiąc już o przystawieniu go do jej bocznej powierzchni, bo jej nie obejmuje (jak to widać na moim rysunku powyżej). Konstrukcja tych podstawek nie pozwala także na dokładne ustawienie pochylenia w stosunku do czoła ściernicy (kąt przyłożenia α, czy pomocniczy kąt przyłożenia α') Sugerowałbym kolegom wykonanie w sumie prostych ale bardzo użytecznych nawet dla doświadczonych szlifierzy, uniwersalnych, nie tylko do ostrzenia noży podstawek z grubszej np ≠5-7mm blachy, aluminium, a nawet sztywnej grubszej sklejki, których różnorakie konstrukcje można zobaczyć poniżej. I wybrać sobie wzór możliwy do wykonania we własnym zakresie. http://www.cnc.info.pl/topics80/tarcza-do-ostrzenia-widi-vt62985,10.htm poczynając od najprostszej, po mniej lub bardziej złożone konstrukcje, choć tez nie jakiś technologiczny kosmos http://www.cnc.info.pl/topics85/ostrzalka-lub-szlifierka-stolowa-vt49960.htm https://www.youtube.com/watch?v=Xbggxj2kgyc https://www.google.pl/search?q=Homemade+Grinder+Tool+Rest&source=lnms&tbm=isch&sa=X&ved=0ahUKEwin99Wjy5jLAhXlJZoKHQ1JAugQ_AUIBygB&biw=1214&bih=750#imgrc=_ Gorąco namawiam kolegów, bo takie proste usprawnienie wielce ułatwi poprawne wykonanie dobrej geometrii noża nawet mało doświadczonym, a na pewno będzie dużo bezpieczniejsze. A zastosowanie w podstawce prostej poprzecznej prowadnicy (nawet ze złożonych i skręconych śrubami płytek) dla suwaka z ustawianym kątem podpórki dla noża, pozwala na wykonanie precyzyjnych prostoliniowych szlifów pod właściwym pożądanym kątem. http://www.steves-workshop.co.uk/tools/grindingrest/grindingrest.htm ************************************************** Naukę ostrzenia dla ułatwienia zaczniemy od wykonania ze stalki noża prostego bocznego, o prostej do wykonania geometrii, bardzo dobrego do aluminium, miedzi, mosiądzu, ale także i miękkiej stali możemy wzorem noży lutowanych przyjąć kąt przystawienia głównej powierzchni przyłożenia Kr=70°, a kąt pomocniczej płaszczyzny przyłożenia K'r=20°, kąt naroża εr wyniesie wtedy 90° (180°- {70°+20°}) zaczniemy od wykonania głównej płaszczyzny przyłożenia 1 z kątem przystawienia Kr Właściwy kąt głównej powierzchni przyłożenia (α=10-12°) uzyskujemy przez odpowiednie pochylenie stolik w stosunku do czoła ściernicy, z uwzględnieniem krzywizny obrysu samej ściernicy zależnym od jej średnicy D (przez co wyszlifowana powierzchnia będzie lekko wklęsła ale to nie przeszkadza) Następnie także czołem ściernicy szlifujemy pomocniczą powierzchnię przyłożenia 2 z kątem K'r , kąt pomocniczej powierzchni przyłożenia (α') może pozostać taki sam jak głównej, lub dla wzmocnienia zmniejszony do 8°. następnie dla wzmocnienia wierzchołka noża załamujemy go robiąc nieduży promień (r) (może też być w formie płaskiej 0,5-1mm fazy) można to zrobić także ręcznie na osełce Ostatnią operacją ostrzenia 3, jednocześnie dość trudną a bardzo ważną, będzie zaszlifowanie powierzchni natarcia z odpowiednim kątem (γ), z zachowaniem zarazem właściwego kąta pochylenia głównej krawędzi skrawającej (λs). Jako że do tej operacji kładziemy nóż nie na podstawie, a na prawym boku, właściwy kąt natarcia γ=12°-18° zapewni nam odpowiednie pochylenie stolika (podobnie jak wcześniej do uzyskania odp. kata przyłożenia), a właściwy (dodatni) kąt pochylenia głównej krawędzi skrawającej λs do 30° dla aluminium, i 8°do15° dla stali, zapewni skośne ustawienie na stoliku osi trzonka noża do czoła tarczy ściernicy. Przy pewnym doświadczeniu można to wykonać także "pod palec", ale ja pokazuję ten film by mieli koledzy lepszy pogląd na zagadnienie (są tam też inne filmy o ostrzeniu) https://www.youtube.com/watch?v=hrDr4rYLiAk https://www.youtube.com/watch?v=dRyqIm5JR5s https://www.youtube.com/watch?v=HTQ46NMMc88 https://www.youtube.com/watch?v=HTQ46NMMc88 Przykładowe kąty poszczególnych powierzchni zalecane dla wybranych rodzajów skrawanego metalu podano w tabelce poniżej. Ale nie są one bezwzględnie krytyczne i wystarczy wykonując ostrzenie zachować przybliżone wartości Można także zamiast klasycznego szlifowania całej powierzchni natarcia pod kątem γ wyszlifować krawędzią ściernicy, koniecznie wzdłuż głównej krawędzi skrawającej (z zerowym lub ujemnym kątem pochylenia λs) rowek/kanałek wiórowy, opierając na stoliku nóż na wierzchołku ostrza, i dosuwając powierzchnię natarcia do krawędzi ściernicy, z główną krawędzią skrawającą ustawioną pionowo (prostopadle do powierzchni stolika). Osobiście uważam to za opcję lepszą, bo sam rowek wiórowy zapewnia nam już dodatni kąt powierzchni natarcia, a jednocześnie pełni funkcję łamacza/zwijacza wióra. Rowek wiórowy może mieć zarys wycinka okręgu - okrągły, z większym ale mniej wytrzymałym mechanicznie dodatnim kątem γ powierzchni natarcia, zależnym od wartości promienia r krawędzi ściernicy, nadającym się do skrawania miękkich materiałów i metali jak aluminium, miedź, brązy, wyżarzany mosiądz, tworzywa sztuczne, twarda guma, itp.. lub kroplowy (jak odwrócony profil płaskowypukły), z mniejszym katem powierzchni natarcia γ, ale za to dużo wytrzymalszy, bardziej nadający się do skrawania stali, gdzie wartość kąta natarcia γ jest różnicą kąta 90° a kąta przystawienia trzonka noża do czoła ściernicy x γ = 90°- x° różne przykłady rowków wiórowych Kto chce sobie nieco pogłębić temat może poczytać w linkach https://books.google.pl/books?id=WCYDAAAAMBAJ&pg=PA150&lpg=PA150&dq=how+to+grind+a+lathe+bit+chip+breaker&source=bl&ots=uOUoU0ThEz&sig=-g04FiB_OcsnNpIVynzimdmHV6k&hl=en&sa=X&ei=7xAIUe2uDsOO2wWuyYGABQ#v=onepage&q=how%20to%20grind%20a%20lathe%20bit%20chip%20breaker&f=false http://lotek.info/proj/dead_center/ Jak koledzy widzą naostrzenie noża do wzdłużnego toczenia nie jest wcale czarną magią, wymaga tylko troszkę wiedzy, podstawowego sprzętu, i nieco manualnych zdolności na których, jak śmiem sądzić, modelarzom nie zbywa. Analogiczne zasady stosujemy do innych rodzajów noży poza przecinakami i wytaczakami, o czym bedzie dalej. Od biedy rowek wiórowy można wykonać i w taki sposób, ale wymaga to pewnej ręki, i tego nie polecałbym. http://www.practicalmachinist.com/vb/south-bend-lathes/easy-hss-chip-breaker-219269/ Kąty przyłożenia i rowki wiórowe w nożach odsadzonych bocznych których będziemy używać do toczenia najczęściej wykonujemy podobnie A noże VHM z płytkami z węglików spiekanych? Ogólnie zasady ostrzenia są prawie identyczne, należy tylko odpowiednie części noża szlifować na właściwych ściernicach, i nie stosować za dużych katów natarcia z racji większej kruchości spieku. Główną powierzchnię przyłożenia w nożach z lutowana płytką szlifujemy w dwóch fazach: - najpierw pod większym kątem αn2= 10°-12° sam miękki trzonek na ściernicy 95A, bez szlifowania płytki VHM, - potem pod mniejszym kątem αn1 = 5°-7° powierzchnię przyłożenia płytki ze spieku VHM na ściernicy 99C Jeśli mamy do dyspozycji również ściernicę diamentową to kąt αn1 płytki szlifujemy na 2 razy: - w pierwszym zabiegu na ściernicy 99C pod katem αn1= 7°-10° (kąt ten stosuje się również do mocno szczerbatych płytek), - w drugim zabiegu na ściernicy diamentowej pod katem αn1= 5°-7° już na gotowo. Orientacyjne wymiary rowka(kanałka) wiórowego w zależności od głębokości skrawania (ap) i prędkości posuwu (fn) mamy w tabelce poniżej. Oczywiście do amatorskich zastosowań na słabonapędowej obrabiarce wystarczy przyjąć średnią lub największą wartość z pierwszego rzędu (dla ap =1mm), i lekko dodatnią lub nawet zerową wartość kąta natarcia ( widać to na zdj. poniżej), co wzmocni krawędź skrawającą. Którą po naostrzeniu należy dodatkowo lekko stępić diamentową (lub z węglika krzemu) osełką by nie dopuścić do wykruszania się zbyt cienkiej krawędzi ostrza. Uniwersalnym, najczęściej w robotach tokarskich używanym, będzie profil odsadzonego noża bocznego NNBe z dobrze skrawającym stal kroplowym rowkiem wiórowym wzdłuż głównej krawędzi skrawającej, o niedużym kącie natarcia, ale za to zapewniającym ostrzu dużą wytrzymałość, jaki widać na zdjęciu poniżej. Wykonanie podobnej geometrii noża NNBe naprawdę nie jest takie trudne, nawet dla początkującego tokarza, jeśli się zna kolejne kroki (j/w), a z każdym przeostrzeniem będzie coraz doskonalsze. Troszkę inaczej wygląda proces ostrzenia dwu innych rodzajów noży; przecinaków i wytaczaków, a to ze wzgledu na ich szczególne warunki pracy i odmienną ogólną geometrię, chociaż główne zasady dotyczące samych ostrzy skrawających są identyczne. Zacznijmy od przecinaków. Przecinaki mają dość niekorzystną budowę pod względem wytrzymałościowym, ich część robocza jest bardzo wydłużona i wąska, przez co podatna na wyginanie na boki pod wpływem niezrównoważonych oporów skrawania. A przy ograniczonej (ze względu na wymiar h do osi) wysokości mają niewielki w porównaniu z trzonkiem dużo mniej wytrzymały na przeciążenia w porównaniu do innych noży przekrój poprzeczny. W dodatku pracuje w wąskiej zazwyczaj głębokiej szczelinie przecinanego materiału gdzie spływ i usuwanie powstającego wióra jest utrudnione. Wszystko to razem wzięte sprawia że przecinaki są dość delikatnymi, narażonymi na uszkodzenia narzędziami. W dodatku na proces cięcia mają wpływ także inne czynniki, takie jak sztywność i wielkość luzów maszyny, zwłaszcza luzy łożyskowania wrzeciona, jaskółek sań, wysunięcie, średnica, rodzaj i twardość przecinanego materiału, same parametry cięcia, a nawet masa maszyny(o czym wspomnimy dalej). jak sprawdzić luzy jaskółek przedstawia zdjęcie poniżej (analogicznie podważając dźwignią imak - tu akurat tylny) Jeśli mamy możliwość zaciskania śrubą lub dźwignią docisku suportu do łoża w celu jego unieruchomienia, to warto to przy przecinaniu uczynić - im sztywniejsza maszyna tym lepiej dla procesu przecinania. Podobnie z zaciskiem na listwie jaskółki sanek narzędziowych (przy poprzecznych kasujemy tylko nadmierny luz). http://www.model-engineer.co.uk/sites/7/images/member_albums/86530/571926.jpg Z tego powodu proces przecinania jest swoistym testem sztywności i poprawności regulacji luzów nowej, a zużycia i ogólnej kondycji (zwłaszcza łożyskowania wrzeciona) używanych tokarek. Im szerszym przecinakiem możemy bezproblemowo, bez wzbudzania szkodliwych drgań, przecinać stal - tym ocena kondycji wyższa. Niestety nasze hobbystyczne obrabiarki nie mogą pochwalić się najlepszymi rezultatami w tym zakresie. Dlatego wykonaniu prawidłowej geometrii przecinaka podczas szlifowania, która zapewnia nam jak najmniejsze opory skrawania powinniśmy poświecić nieco więcej uwagi i staranności. A potem właściwemu przebiegowi samego procesu cięcia. Poniżej prezentuję film jak właściwie dobrane parametry i narzędzie w zasadzie bezproblemowo(nie licząc samej końcówki) pozwalają na przecięcie dość dużej średnicy wałka z wywierconym współśrodkowym otworem (co też ma znaczenie, o którym powiemy dalej). Jak widać pomimo dużej średnicy do przecięcia bardzo wydłużoną częścią roboczą noża (tu akurat listwy tnącej, ale to bez znaczenia) proces cięcia idzie sprawnie i bez komplikacji, o czym może świadczyć ładnie spływający wstęgowy wiór, brak odgłosów wzbudzania się niepożądanych drgań, oraz prosta i gładka płaszczyzna po cięciu. Materiał wystawiony możliwie krótko, obroty nie za duże, dobrze dostosowane do dużej średnicy w myśl dobrej dla ręcznego cięcia zasady: im większa średnica - tym mniejsze obroty, ręczny posuw narzędzia odpowiedni,nie za szybki, ale i nie wolny(o tym dalej), oraz zastosowane chłodzenie które prócz obniżania temperatury również smaruje powierzchnię natarcia noża, polepszając spływ po niej studzonego wióra, i równocześnie wydatnie zmniejszając tendencję do powstawania niepożądanego narostu na krawędzi skrawającej. Wiec skoro tak dobrze szło, to czemu w końcowej fazie docinania nóż nie wytrzymał ? Na to niekorzystne zjawisko złożyło się kilka przyczyn. Aby je właściwie zanalizować musimy cofnąć się nieco do teorii. Otóż jak już poznaliśmy ze wzoru, prędkość skrawania vc zależy od obrotów n, i średnicy Dm skrawanego materiału. Tu obroty n są stałe, więc przekształcając wzór prędkość skrawania vc zależy od średnicy skrawania Dm . Ale średnica ΔDm zmniejsza się wraz wcinaniem się noża w materiał, co analogicznie skutkuje zmniejszającą się w sposób proporcjonalny prędkością skrawania vc2. Malejąca prędkość skrawania pogarsza spływ wióra z powierzchni natarcia, bo prędkość nabiegania materiału na nóż maleje, a utrzymany stały posuw fn przy malejącej średnicy skutkuje proporcjonalnym wzrostem pozornej głębokości skrawana ap, co w sumie prowadzi do narastania siły oporów skrawania Fc działających na nóż, W dodatku spiętrzanie się wióra na coraz większej powierzchni ostrza zmienia kierunek jej wypadkowego wektora ΔFc na bardziej pionowy niż na początku(Fc), przez co działa ona na mniejszy przekrój L2 części roboczej, wynikający z pochylenia płaszczyzny przyłożenia o kąt α. Do tego dochodzi jeszcze zjawisko występujące w samej końcówce procesu docinania materiału z współśrodkowym otworem, polegające na plastycznym odkształcaniu się pierścienia coraz cieńszej, pozostałej do przecięcia warstwy materiału. W praktyce naciskające na plastycznie niestabilną warstwę ostrze zamiast skrawać bardziej trze o nią, wybrzuszając ją w światło otworu, aż do momentu przekroczenia granicy jej wytrzymałości na rozciąganie. Następuje wtedy nagłe przebicie tej warstwy, a uwolniona gwałtownie siła nacisku powoduje nagły skok ostrza Δfn w światło otworu, zazwyczaj o wartość luzów śruby sanek poprzecznych suportu, łożysk wrzeciona, i ew. ugięcia samego noża i materiału pod nożem (w zależności od ich wiotkości). Może to być czasem milimetr i więcej, zależy od powyższych. A jako, że przecinany materiał obraca się nadal, to pozostała część niedociętego jeszcze pierścienia materiału nabiegając na powierzchnię natarcia łamie się i spiętrza, powodując duży skokowy wzrost siły oporu skrawania ΔFc. Jeśli wzrost tej siły będzie dostatecznie duży, to może przekroczyć wytrzymałość na ścinanie przekroju ostrza w punkcie jej przyłożenia, co skutkuje pęknięciem i wyłamaniem "czubka" ostrza. Lub dokładając do tego wzmacniający moment długości dźwigni między miejscem przyłożenia siły Fc(na ostrzu) a punktem zamocowania (podparcia) noża w imaku, może przekroczyć wytrzymałość na zginanie nawet pełnego przekroju części roboczej (który w tym miejscu jest mniejszy niż przy wierzchołku z racji geometrii ostrza), wyłamując ją w całości. Jak to było w przypadku tej listwy tnącej na filmie. Podobnie ma się sprawa przy przecinaniu pełnego materiału, tam jednak sprawcą destrukcji jest najczęściej urywanie się odcinanego detalu pod wpływem własnego ciężaru i siły odśrodkowej, przed całkowitym docięciem do osi, przez co pozostaje niedocięty czop, często przy okazji wyłamujący część ostrza. Tu również może nastąpić niepożądany "skok" noża do przodu jeszcze pogarszającysytuację, jednak w porównaniu do odcinania detalu (pierścienia) z centralnym otworem jak wyżej, zagrożenie jest dużo mniejsze. "Skok" w przypadku jest tym bardziej prawdopodobny, im większa jest odchyłka ustawienia wierzchołka ostrza pod osia toczenia, gdyż materiał czopu wykorzystując brak dostatecznej sztywności maszyny oraz pewną sprężystość ostrza noża i materiału, uwalniając nagle naprężenia nabiega na powierzchnię natarcia ostrza, prowadząc w skrajnych przypadkach do jego wyłamania. Dlatego starajmy się zawsze ustawiać wierzchołek ostrza dokładnie w osi toczenia. Jak można takim niepożądanym zjawiskom zapobiec, by docinając nie uszkodzić przecinaka? Według teorii - nie dopuszczając do zmniejszania się szybkości skrawania vc, poprzez zwiększanie aż do maksymalnych, obrotów n. Ale w mechanicznych obrabiarkach, z niesterowalnym w czasie rzeczywistym napędem jest to niemożliwe do zrealizowania, poza tym mogło by być niebezpieczne z powodu gabarytów, kształtu, czy niecentryczności zamocowanych mas (wibracje). Ewentualnie można zastosować mniejsze obroty na początku przecinania centrycznego detalu o dużej średnicy, a potem gdy ta znacznie się zmniejszy, do docinania zwiększyć je. Do bezpiecznego jednak poziomu. Nie zawsze jest to jednak możliwe. Cóż innego więc można zrobić? Można stopniowo (z wyczuciem) zmniejszać posuw narzędzia, a w końcowej już fazie docinania, kiedy czujemy że materiał zaczyna plastycznie ustępować i wybrzuszać się w światło otworu pod naciskiem ostrza, robić małe "przystanki" w posuwie, pozwalając tym samym na "wybieganie się" wióra, i stopniowe z każdym obrotem detalu automatyczne redukowanie się nacisku ostrza na pozostałą do przecięcia część("pierścionek"). Postępowanie takie, zmniejszające presję ostrza na materiał i redukując powstałe naprężenia, najczęściej zapobiega gwałtownemu jego "skokowi" w światło otworu podczas przebicia ścianki pierścienia, pozwalając na bezpieczne oddzielenie odciętej części od reszty. Tego właśnie zmniejszenia posuwu (i nacisku) przy docinaniu, zapobiegającego owemu "skokowi" nie zrobił operator na powyższym filmie, z widocznym dla wszystkich skutkiem. W redukcji zagrożenia "skokiem" pomaga także lekko skośna w stosunku do osi toczenia materiału głowna krawędź skrawająca, będąca wynikiem skośnego zaszlifowania głównej płaszczyzny przyłożenia (czoła przecinaka). czyli kąt przystawienia Kr różny od 90°. Zazwyczaj skos wykonywany jest w ten sposób, że wierzchołek ostrza jest od strony odcinanego detalu, by odcięta płaszczyzna nie miała niedociętych pozostałości czopa czy "pierścionka". http://www.model-engineer.co.uk/sites/7/images/member_albums/69121/458626.jpg Może też być odwrotny. Taka skośna linia głównej krawędzi skrawającej powoduje, że docinany "pierścionek" lub czop ma niejednakowej grubości stożkowaty kształt, o różnej w przekroju wytrzymałości na rozciąganie, zapobiegający jego wybrzuszaniu przez ostrze do światła otworu. Wówczas zamiast całą szerokością, przez "pierścionek" przebija się najpierw sam wierzchołek ostrza, odcinając tym samym detal od całości, a stopniowo wraz z posuwem noża ukośnie skrawana reszta stożka zapobiega tak niepożądanemu "skokowi" przecinaka. Wartość kąta przystawienia ostrza Kr nie może być jednak za bardzo różna od 90°, bo podczas cięcia będzie spychać ostrze w kierunku wierzchołka powodując cięcie materiału po łuku, https://john5293.files.wordpress.com/2014/03/2019-parting.jpg?w=300&h=225.jpg co może się skończyć pęknięciem twardego ale kruchego ostrza. Główna krawędź skrawająca przecinaka może też mieć inny, bezpieczniejszy dla naroży kształt (a, b ), oraz rzadziej spotykany, odcinający "pierścionek" czy czop jednocześnie od obu ścianek materiału - kształt c (niektóre listwy tnące z półokrągłą powierzchnią natarcia), a. półokrągły, b. graniasty(boczne fazy) c. wklęsły cdn..

-

Niestety tak, i to z jednego bardziej praktycznego (poza wielu innymi) powodu. A wyobraź sobie, że siedzisz wygodnie jak panisko na krzesełeczku przy hulającej tokarce, która dziarsko przetacza wałeczek zacnej stali dość ostrym posuwem, sypiącej przy tym po okolicy jak fontanna mieniącym się czerwonofioletowo odpryskowym wiórkiem... I nagle jeden taki czerwony filut ląduje Ci zgrabnie na spodniach w okolicy guzików od... hmm... wiadomo czego.. A właściciel spodni z odgłosem syreny strażackiej zaczyna szukać jakiegoś środka gaśniczego po całym pomieszczeniu... :D Nie mówiąc już o innych atrakcjach, jak taki wpadnie za niżej w postawie siedzącej niż przy stojącej znajdujący się kołnierz koszuli... A z nie mniej poważnych powodów - to stojąc: - raz że więcej widzisz (bo bardziej z góry), a dwa - możesz szybciej zareagować na zagrożenie bo masz większą swobodę ruchów... Co do reszty, to przeanalizujemy za chwilkę bo teraz muszę lecieć...

-

Piękna robota. Do tego jak znalazł a tu jak to powstaje... http://creativecad.com.au/engines.htm http://thebloughs.net/metalworking/hodgson-9-cylinder-radial-engine-2/ http://madmodder.net/index.php/topic,2586.0.html http://www.smokstak.com/forum/showthread.php?t=90078 http://www.5bears.com/curproj.htm Ale ten dźwięk..... [/yotube] Pewnie dostanę po uszach bo to nie modelarski choć model, ale nie mogłem się powstrzymać.... posłuchajcie...

-

Co to tym napędzać? Chyba kartkę papieru...

-

... dobre... Ale fakt, pod względem mechanicznym to bardzo ciekawe konstrukcje, tyle, że biorąc pod uwagę stopień komplikacji, pewnie nie tak sprawne jak klasyczne..

-

Uzupełniając Twój watek o toczeniu drewna, to dużo bezpieczniej będzie najpierw przetoczyć na okrągło odcinek który ma być mocowany w szczękach, i mając już dużo stabilniejsze mocowanie przetaczać resztę (podpierając jeśli dłuższe niż circa 2 średnice) Jeśli chodzi o noże do toczenia drewna, to dużo skuteczniej jest je toczyć bardzo ostrą (spiczastą) krawędzią. Ale w odróżnieniu od noży do toczenia metalu, w ostrzach do drewna (dłutach, piłach) to nie dodatnia wartość kąta natarcia (γ), która może w tym przypadku mieć nawet 0°, ma tu największe znaczenie, a duży kąt przyłożenia (α), dochodzący do nawet 30÷70° (gdzie w ostrzach do skrawania metalu przeciętnie do ok. 7°). Dobrze widać to na przykładzie dłut do toczenia gdzie mamy duży kąt α (bevel angle) http://www.dluta.pl/product/zestaw-instruktazowy-dla-tokarzy-tnt-300.html A dlaczego taka geometria jest tu lepsza? To ze względu na włóknistą strukturę drewna oraz relatywnie bardzo małą (w porównaniu do metalu) jego twardość, a co za tym idzie - bardzo małą składową Fs sił skrawania, działającą pionowo w dół na powierzchnię natarcia ostrza skrawającego, przy tym brak w zasadzie warunków do tworzenia się narostu, trochę inna mechanika powstawania wióra, co razem wzięte pozwala na zastosowanie dużo mniejszych przekrojów wytrzymałościowych ostrza zależnych od kąta ostrza β (potocznie "spiczastości"), niż w nożach do skrawania metalu. Uzyskania tak dużego kąta przyłożenia (α) w nożach z węglikami może nie tyle jest trudniejsze niż w nożach z HSS, ale na pewno mniej bezpieczne dla jego trwałości. A to ze względu na ziarnistą strukturę spieku, gdzie w cieniutkim (w przekroju) ostrzu z węglika krawędź skrawająca łatwiej się pokruszy niż w nożach ze stali szybkotnącej Obrazowo - to jak różnica wytrzymałości mechanicznej między takim kształtem wykonanym ze styropianu ze sprasowanych, nawet twardszych kulek, a zrobionym ze spienionego depronu. Również uzyskanie pożądanej jakości krawędzi skrawającej przy ręcznym szlifowaniu na zwykłej szlifierce, nawet przeznaczoną do spieków ściernicą z węglika krzemu zamiast diamentowej, będzie dość trudne do wykonania ze względu na otrzymywaną tą metodą dość dużą tzw. "szczerbatość ostrza" (co oznacza ten termin to wyjaśnimy sobie przy wątku ostrzenia noży, a nie chodzi tu o potoczne wyobrażenie). Krótko mówiąc ze stali HSS jesteśmy w stanie uzyskać dużo ostrzejszy dla skrawania drewna nóż, niż z węglików. zwłaszcza jak jeszcze jego ostrze po szlifowaniu dogładzimy na ostrzałce. Wystarczy ze stalki wyszlifować w sumie prosty kształt + możliwie duże obroty. To dlaczego - ktoś powie - na przykład w górnowrzecionowych frezarkach do drewna lepiej niż z HSS spisują się frezy z widiowymi ostrzami, które w dodatku mają nie tak duże kąty α ? Prawda, ale w porównaniu z toczeniem jest jedna zasadnicza różnica - jest tu drastycznie większa prędkość skrawania vc wynikająca z bardzo dużych obrotów narzędzia, rzędu 9000 – 30000/min, a wiec i siła skrawania Fs jest dużo większa, przy których to HSS bardzo szybko by się w rezultacie tarcia , potocznie mówiąc, "spalił"... (dla potwierdzenia wystarczy rękę przyłożyć aby zobaczyć, że nawet drewniane wiórki są dość ciepłe) zwróćcie uwagę na noże(dłuta).. https://www.youtube.com/watch?v=yl0CPWHynqA https://www.youtube.com/watch?v=ov3awRWfVJc https://youtu.be/ov3awRWfVJc

-

Na ile jeszcze pamiętam rosyjski to zrozumiałem, że były one specjalnie wykonane pod modele AN-26 i AN-8.. "An-26. Szukałem zdjęć z Antonowem Mówiąc o silnikach. Oto one:" "Przy- AN-8 były podobne, jeśli nie takie same." "(pojemność) 10cm3. Wykonał Kramarenko. Babiczew na nich również latał"

-

http://www.rcvengines.com/rcv_modelhome.htm http://www.rcvengines.com/applications_uav.html

-

http://modelenginenews.org/ed.2004.05.html http://www.rcgroups.com/forums/showthread.php?t=1054975&page=324 http://www.reginaldluycx.be/collectie.html a что это устройство ? http://forums.airbase.ru/2012/10/t86998--sovetskie-aviamodelnye-dvizhki-memuary.html P.S. To ja już wolę nasze diesle ręcznie kręcić... [yotube]

-

to jeszcze pierzem powinni posypać...

-

A jak oni tam wciskają tę rurkę z paliwem? Korpus wygląda jakby był oblepiony rycyną...

-

Mógłby służyć jako ilustracja do tematu kolegi Patryka o powstawaniu siły nośnej... http://pfmrc.eu/index.php?/topic/59853-jak-powstaje-si%C5%82a-no%C5%9Bna/

-

Może gdzieś tu znajdziesz... http://www.slideshare.net/Wolfsangel/german-bombers-of-worldwar-one http://iaaforum.org/forum3/viewtopic.php?f=8&t=9370&start=0 https://www.pinterest.com/pin/405535141418373370/ https://pl.pinterest.com/pin/492299802991769224/ British airman dropping a bomb. tu może coś będzie...chyba strona 76 http://www.slideshare.net/Wolfsangel/german-and-austrian-aviation-of-ww1 Nie wiem czy również Fokker takie przenosił (te mniejsze oczywiście), ale może były uniwersalne https://en.wikipedia.org/wiki/German_strategic_bombing_during_World_War_I http://www.itv.com/news/anglia/story/2015-01-19/zeppelin-raids-on-norfolk-100-years-ago/ https://www.pinterest.com/maniaty/world-war-one-aviation/ 1917 "A variety of the bombs used by the Germans" https://av8rblog.wordpress.com/page/5/ http://www.wwi-models.org/Photos/Various/Bombs-german/ http://histomil.com/viewtopic.php?t=98 http://www.bbc.com/news/magazine-29612707 http://www.antiqueweaponstore.com/US%20WWI%20MkI%20Aerial%20Bomb.htm ( http://www.antiqueweaponstore.com/WORLD%20WAR%20ONE.htm) http://guide.alibaba.com/shop/mirage-hobby-german-wwi-polish-wwii-bombs-model-kit_52726214.html ,, http://www.shapeways.com/product/XAM9AMGWK/1-32-carbonit-50kg-kit-2-pack (hese distinctive teardrop shaped bombs were among the earliest designs used by the Germans. They came in a variety of sizes from 4.5kg to 50kg. The Luftstreitkräfte used them from 1914 into 1916, at which time they were replaced by the P.u.W. types, which possessed better aerodynamic characteristics, making them far more accurate. These weapons were manufactured by Sprengstoff A.G. "Carbonit" in Silesia, hence the name.) http://eyesofthearmy.dva.state.wi.us/blog1.php/aerial-bombinghttp://scaleplasticandrail.com/kaboom/index.php/component/content/article/44/429-mdc-32nd-scale-bombs http://iaaforum.org/forum3/viewtopic.php?f=8&t=10480 http://tsushima.su/forums/viewtopic.php?id=1721 http://www.network54.com/Search/view/394728/1193172002/Fokker+F.VIIs+in+Spanish+skies+part+1?term=pipa&page=2659 http://ator1149.home.xs4all.nl/wfm/ww1/wishlist-nl.html https://www.pinterest.com/pin/386957792961759753/ http://www.lobah.info/video/german-world-war-1-ace-ernst-udet-gives-passengers-rides-in-a-german-fokker-d-v-hd-stock-footage.html http://www.alamy.com/stock-photo-first-world-war-wwi-aerial-warfare-aeroplanes-germany-soldiers-in-58576497.html http://forum.worldofwarplanes.com/index.php?/topic/14727-ww1-aces/ http://www.aerocrate.com/addon.html http://www.ebay.com/itm/WW1-German-Z-s-u-m-W-M-Bomb-Fuze-with-Cannister-/121648489289?nma=true&si=vK%252Bn2w%252Far454UIoMpecsvZMhl%252BU%253D&orig_cvip=true&rt=nc&_trksid=p2047675.l2557 http://www.wehrmacht-awards.com/forums/showthread.php?t=127582 ciekawe pozycje (coś i o nas) http://riseofflight.com/forum/topic/34585-world-war-one-planes/page-3 ( http://riseofflight.com/forum/topic/34585-world-war-one-planes/ ) http://forum.largescaleplanes.com/index.php?showtopic=22347&page=2 http://wwi.hut2.ru/avia/avia.htm

-

http://www.youtube.com/watch?v=Aadof0Dns9w

-

Co może siła odśrodkowa, czyli praktyczny kurs fizyki nie tylko dla modelarzy... [yotube]

-

Jak nie nudzić się w pracy....

-

Oczywiście nie śmiem wątpić, że potem wytarłeś szmatką z pyłku i nasmarowałeś ("ruda" szybko działa.. ) A toczenie ładnie wyszło. jak zaczniesz w metalu, to dopiero będzie frajda... Choć mam dobrą radę: przy takim mocowaniu w uchwycie 3-szczękowym sprężystego, nieokrągłego, czworokątnego drewna, wystającego na moje oko ~4 średnice, nietrudno przy toczeniu o wyrwanie go ze szczęk, wystarczy tylko za mocno przycisnąć nożem i ... Dlatego materiał należy podpierać kłem konika, (nie własnym... ) przy drewnie mierzenie mikrometrem nie ma sensu, nawet najtwardsze z racji sprężystości pod naciskiem szczęk suwmiarki może ustąpić o parę setek.. Ale bardzo cieszy mnie, że Koledze coraz bardziej się to podoba. Witamy w klubie...

-

Życzę naszym młodym kolegom by poszli śladami Macieja Pospieszyńskiego, Marka Szufy, Sebastiana Kawy, czy wielu innych znakomitych naszych awiatorów! A Tobie Pawle wielu utalentowanych uczniów!

-

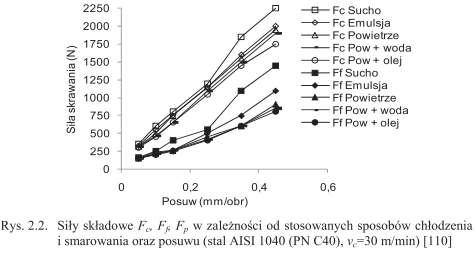

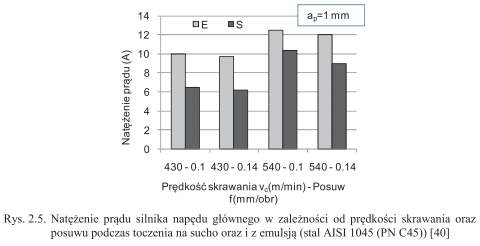

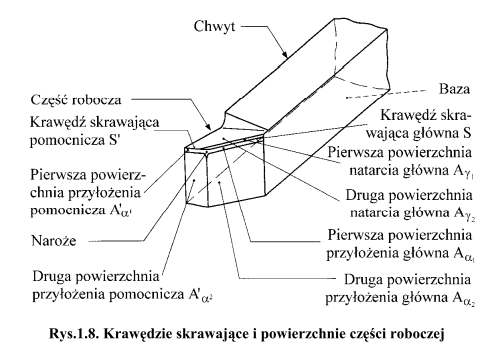

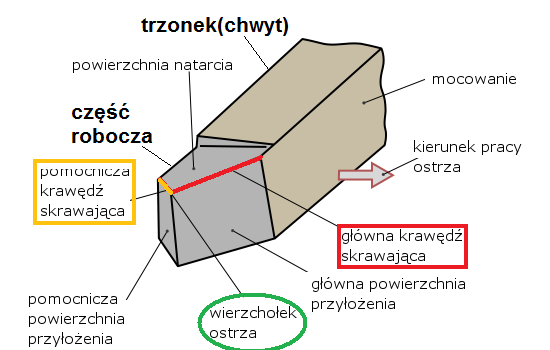

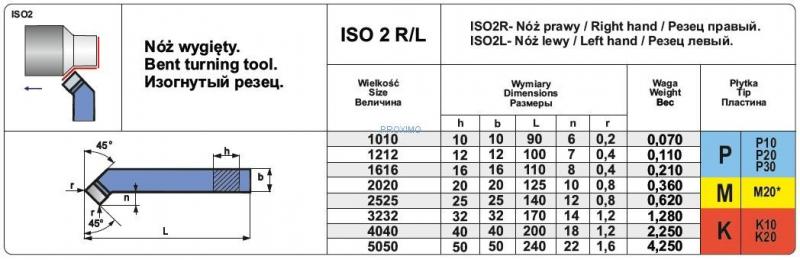

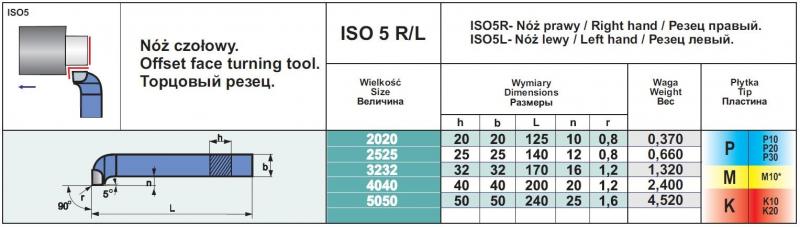

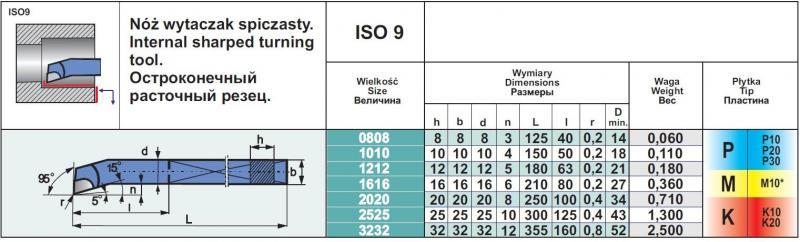

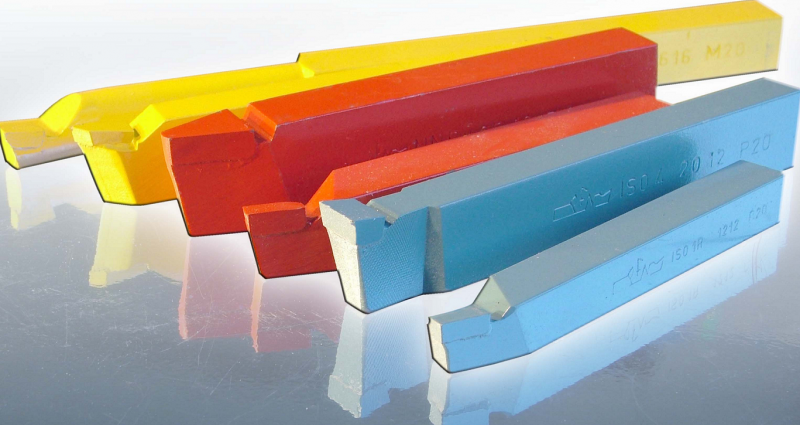

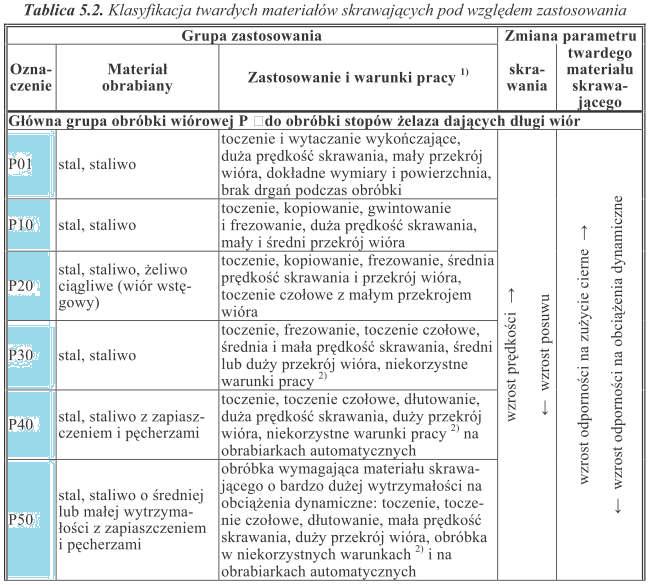

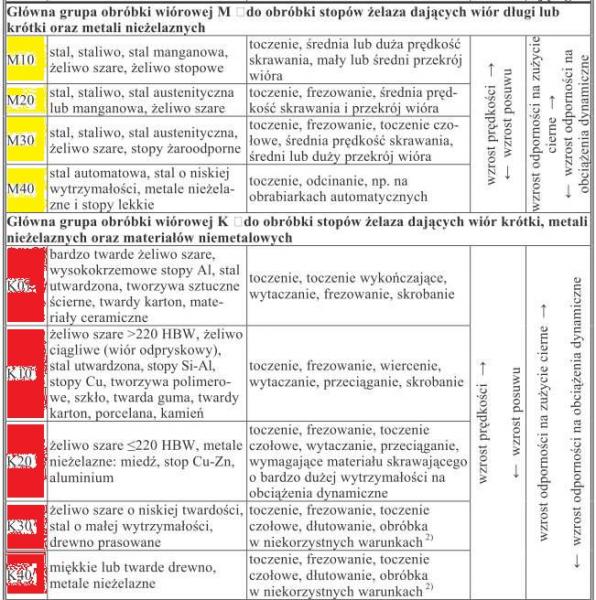

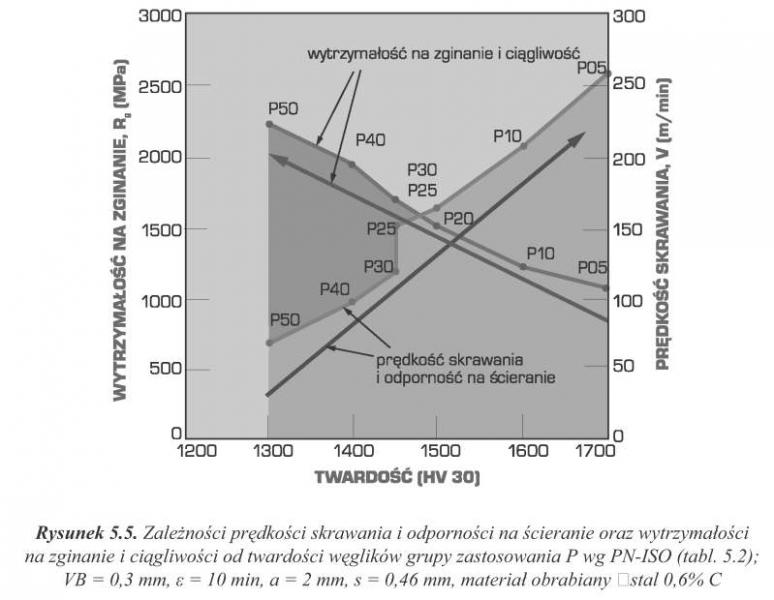

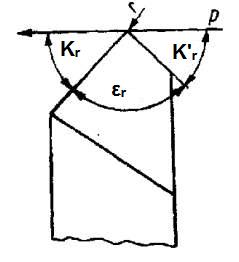

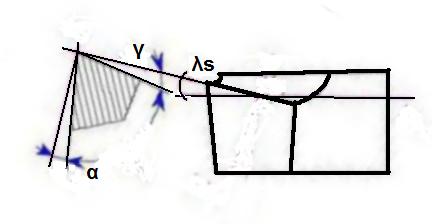

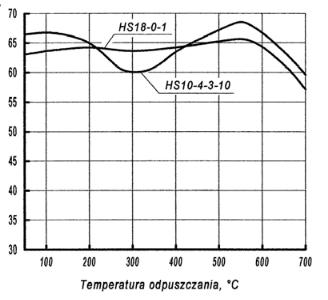

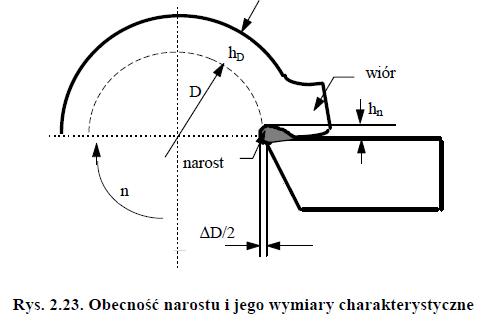

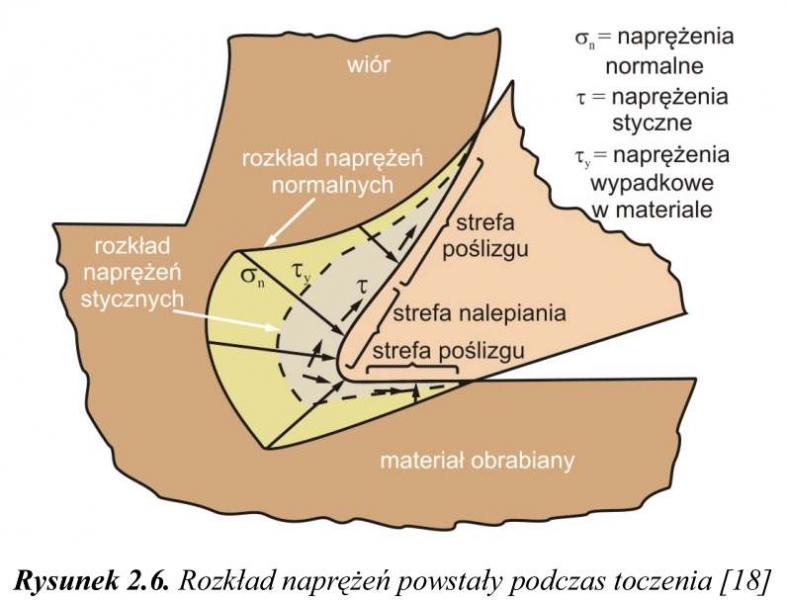

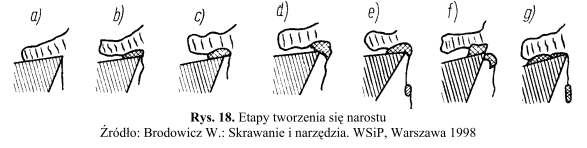

Mniejszy lub większy narost powstaje praktycznie przy każdym skrawaniu, ale w wielu przypadkach jest on nikły, bo zostaje prawie natychmiast zerwany przez przesuwający się wiór. Zasadniczo najmniejsze narosty powstają przy toczeniu stali twardych i kruchych dających krótki, odpryskowy, lub schodkowy wiór, oraz żeliw i metali nieżelaznych dających "sypki" wiór jak np mosiądz, A największe przy skrawaniu stali miękkich i metali nieżelaznych jak miedź (zwłaszcza wyżarzona), wiele ciągliwych gatunków aluminium, niektóre brązy, itd. dających długie wióry wstęgowe. Nie tworzy się on również przy bardzo małej prędkości skrawania, nie przekraczającej 1m/min, w zakresie prędkości skrawania 10÷35 m/min jej zwiększenie powoduje zwiększenie narostu. W zakresie prędkości 40÷60 m/min narost zaczyna zanikać, zmniejszając się wraz ze wzrostem prędkości. Przy prędkości skrawania 80÷120 m/min narost zanika całkowicie. Zwiększenie grubości warstwy skrawanej ap (przy nie zmienionych innych warunkach) przesuwa maksimum krzywej narostu do obszaru mniejszych prędkości skrawania, powodując zwiększenie narostu. Zwiększenie kąta natarcia γ (przy nie zmienionych innych warunkach) przesuwa maksimum narostu do obszaru większych prędkości skrawania, powodując zmniejszenie narostu. Stosowanie podczas skrawania środków chłodząco-smarujących, zmniejszających tarcie i temperaturę powierzchni zarówno wióra jak i narzędzia oraz występujące w strefie siły adhezyjne, poprawia spływ wióra po powierzchni natarcia, zmniejsza siły skrawania, przyczynia się przez to do wyraźnego poprawienia gładkości toczonej powierzchni. I daje możliwość stosowania większych prędkości skrawania, co dla porównania przedstawiono na wykresie poniżej, i ma konkretny wymiar który można przedstawić także w takiej postaci Na przykład przy skrawaniu aluminium(zwłaszcza szybkim frezowaniu) bardzo dobre rezultaty daje stosowanie jako chłodziwa denaturatu, lub nieco gorsze - nafty. (nawiasem nafta doskonale sprawdza się przy wierceniu widią szkła i hartowanej stali) Przy skrawaniu stali stosuje się rozcieńczane wodą do odp. konsystencji różne emulsje koncentratów chłodzących oraz czyste oleje obróbkowe https://www.google.pl/url?sa=t&rct=j&q=&esrc=s&source=web&cd=6&cad=rja&uact=8&ved=0ahUKEwjJttL0lP3KAhUFew8KHUd4DPoQFgg3MAU&url=http%3A%2F%2Fwww.statoil.pl%2Fcs%2FSatellite%3Fblobcol%3Durldata%26blobheadername1%3DContent-Disposition%26blobheadername2%3DContent-Type%26blobheadervalue1%3Dattachment%253B%2Bfilename%253D%2522MetallbearbetningBroschyr_PL_Final.pdf%2522%26blobheadervalue2%3Dapplication%252Fpdf%26blobkey%3Did%26blobtable%3DMungoBlobs%26blobwhere%3D1335494103119%26ssbinary%3Dtrue&usg=AFQjCNGeY0tJgyC57apV8GUTRAXOKCCUyQ http://allegro.pl/listing/listing.php?order=p&string=emulsje%20obr%C3%B3bkowe&sourceid=Mozilla-search&bmatch=engagement-v6-promo-sm-sqm-dyn-v2-uni-1-3-0203. --------------------------------------------------------------------------------------------------------------------------------------------- * Tak pokrótce przedstawia się teoretyczna strona zagadnień związanych z samym procesem skrawania i różnych czynników mających pośredni i bezpośredni wpływ na jego przebieg. Mam nadzieję, że nie zanudziłem tym zbytnio kolegów, i możemy wrócić do praktycznej strony tokarstwa. Poznaliśmy już klasyfikację różnych typów noży tokarskich ze względu na rodzaj i zastosowanie, a teraz poznamy podstawową budowę (może nawet od tego powinienem zacząć), nazwy poszczególnych jego części, byśmy omawiając ich zastosowanie, sposoby ostrzenia i użycia, mogli mówić jednym językiem. Przydatne to także będzie kolegom szukającym samodzielnie wiedzy o jakimś związanym z obróbką problemie. Bardziej szczegółowo dla potrzeb nauki budowa noża przedstawia się tak: my jednak będziemy posługiwać się takim w zupełności wystarczającym uproszczonym diagramem, gdzie najważniejsze części zaznaczono kolorami W praktyce amatorskiej, jeśli nie będziemy korzystać z noża składanego gdzie praktycznie nie mamy nic do roboty poza dobraniem odpowiedniego dla danego zadania i ewentualną wymianą zużytej płytki, noże lutowane będą dość często przez nas wykorzystywane do różnych zadań, więc musimy umieć je samemu sobie odpowiednio naostrzyć. Nowo zakupione noże mają zazwyczaj indukcyjnie wlutowane surowe płytki z podstawowymi tylko zarysami kształtu i kątów, ( jak powstają płytki i sposób lutowania do trzonków widać tu ) http://tzsanxin.en.alibaba.com/product/739250703-200534342/brazing_carbide_tool_tips.html które nie przeważnie pozwalają na uzyskanie właściwych parametrów obróbki, a co za tym idzie zadowalającej gładkości obrobionej powierzchni. Jedynie do zgrubnego obtoczenia spawów lub bardzo zanieczyszczonych piaskiem odlewów czy rdzą możemy stosować(choć nie zawsze) płytki surowe ze względu na większą wytrzymałość krawędzi. W efekcie otrzymujemy noże których widoczny poniżej "garnitur" powinien być prędzej czy później podstawowym zalążkiem naszej kolekcji nazwa i podstawowe zastosowanie : 1. nóż boczny prosty NNZa-b (ISO1), toczenie powierzchni zewnętrznych, głownie walcowych, i pow. stożkowych odsadzeń, kołnierzy, 2. nóż wygięty NNZc-d (ISO2), toczenie wzdłużne, poprzeczne(planowanie), fazowane krawędzi zewnętrznych i wewnętrznych, jeden z niezbędnych podstawowych noży, 3. nóż spiczasty NNPe (ISO10) do delikatnego ze względu na mały kąt wierzchołkowy (εr) płytki toczenia zewnętrznego (ew. stożkowych rowków), z tego tez powodu nie nadaje się nacinania gwintów zewnętrznych (kąt 60° dla metrycznych, i 55° dla Whitwortha), zamiast niego do nacinania gwintów lepiej sobie sprawić prawy nóż NNGc-r (ISO12) z kątem 60°, jeden z podstawowych noży, 4. nóż szeroki NNPd (ISO4), do wcinania, wygładzania szerokich rowków, potrzebuje sztywnej maszyny 5. nóż czołowy NNBk-m (ISO5) w zależności od sposobu zaostrzenia może służyć do toczenia poprzecznego krótkich czopów, panowania, lub toczenia wzdłużnego, w niektórych operacjach może zastąpić nóż NNZc(ISO2) 6. nóż boczny odsadzony prawy NNBc-d (ISO3), do toczenia wzdłużnego, o kącie przystawienia Kr=95°, dobry do toczenia stopniowanych wałków o różnych średnicach, gdzie czoła stopni muszą być planowane prostopadle do osi, lub lekko wklęsłe. Może być zamiast NNBe-f (ISO6) 7. nóż boczny odsadzony prawy NNBe-f (ISO6) do toczenia wzdłużnego, o kącie przystawienia Kr=90°, jeden z podstawowych noży. 8. nóż boczny odsadzony lewy NNBc-d (ISO3), do toczenia wzdłużnego, o kącie przystawienia Kr=95°, podobnie jak prawy do toczenia stopniowanych wałków o różnych średnicach, gdzie czoła stopni muszą być planowane prostopadle do osi, lub lekko wklęsłe. 9. nóż przecinak NNPa-c (ISO7), niestety często, zwłaszcza produkcji "no name", spotyka się płytki bez podcięć 1° na szerokości b1 oraz w płaszczyźnie pionowej, jeden z podstawowych noży, 10. nóż wytaczak prosty NNWa/NNUa (ISO8) o kącie przystawienia Kr=75°, do wytaczania otworów przelotowych, lub nieprzelotowych i stopniowanych w których czoło stopnia może być skośne, 11. nóż wytaczak spiczasty NNWb/NNUb (ISO9) o kącie przystawienia Kr=95°, do wytaczania otworów przelotowych, nieprzelotowych, i stopniowanych w których czoło stopnia może być wklęsłe lub prostopadłe do osi(planowane), można nimi także wcinać podtoczenia oraz planować czoła tulei, jeden z podstawowych noży, Ja pewnie zauważyliście przy charakterystyce każdego noża podany jest gatunek (w/g klasyfikacji ISO) węglika spiekanego zastosowanych płytek. Szczegółowo gatunek jest oznaczany(wybijany) zazwyczaj na trzonku noża(P,M,K... + numer), a trzonek (choć nie zawsze) ma kolor odpowiadający głównej grupie zastosowania ISO Poniżej ogólna i szczegółowa specyfikacja dla poszczególnych gatunków A czymże się różni np P10 od P30m czy K10 od K20? Krótko mówiąc jest to gradacja właściwości płytki: im więcej "P" (większy numer) tym mniej płytka twarda, ale za to bardziej elastyczna i odporna na udary mechaniczne. I odwrotnie - im mniejszy numer "P" - tym bardziej twarda, odporna na ścieranie, ale niewytrzymała, krucha, do przerywanego obtaczania np zębatek się nie nadaje, zatem: P10-15 najbardziej twarda odporna na ścieranie, do twardszych stali, niewysilonej obróbki wykończającej P20 do obróbki lekko przerywanej a np. P30 czy P40 najwyższa ciągliwość węglika do obróbki zgrubnej i przerywanej . Poniżej diagram parametrów skrawania dla płytek P Czasem możemy dostać do reki nóż z innym oznaczeniem, gdzie zamiast "P" (jest to oznaczenie w/g normy ISO - międzynarodowej), będzie "S" - jest to tylko oznaczenie handlowe producenta (w/g jego wewnętrznej normy). Inny producent dla tej samej normy "P" (w/g ISO) może zastosować całkiem inne, swoje indywidualne oznaczenie handlowe. Ale płytka (gatunek bazowy węglika, bo mogą być jako całość powlekane) de facto będzie ta sama. Na przykład spotykane u Pafany kto chce sobie pogłębić temat: https://www.google.pl/url?sa=t&rct=j&q=&esrc=s&source=web&cd=3&cad=rja&uact=8&ved=0ahUKEwjUndbuh4fLAhWB8ywKHSX-CC0QFggoMAI&url=http%3A%2F%2Fwww.kammar24.pl%2Fimages%2Fa-katalogi%2FInformacje_techniczne_-_obrobka_skrawaniem.pdf&usg=AFQjCNFIlBD21uvrK_zCE19Pkiqd2AZGzw https://www.google.pl/url?sa=t&rct=j&q=&esrc=s&source=web&cd=1&cad=rja&uact=8&ved=0ahUKEwjUndbuh4fLAhWB8ywKHSX-CC0QFggcMAA&url=http%3A%2F%2Fwww.openaccesslibrary.com%2Fvol14%2F5.pdf&usg=AFQjCNGOYAO_EPNKPgFiKhukD97B4_WGjg Oczywiście nie musimy mieć ich wszystkich od razu by zacząć przygodę z tokarstwem, choć lutowane nie są takie drogie... Nasza Pafana też robi zestawy dla hobbystów, ale bodaj tylko z trzonkami 8x8 i 10x10 na płytkach gatunku P30. http://www.pafana.pl/zestawy_Hobby_diy.php http://www.kammar24.pl/zestawy-nozy-tokarskich-lutowanych-c-35_1322_779_793.html cdn..

-

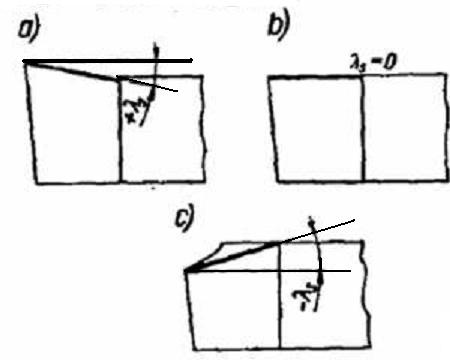

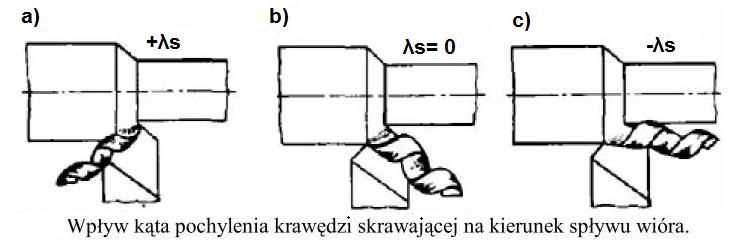

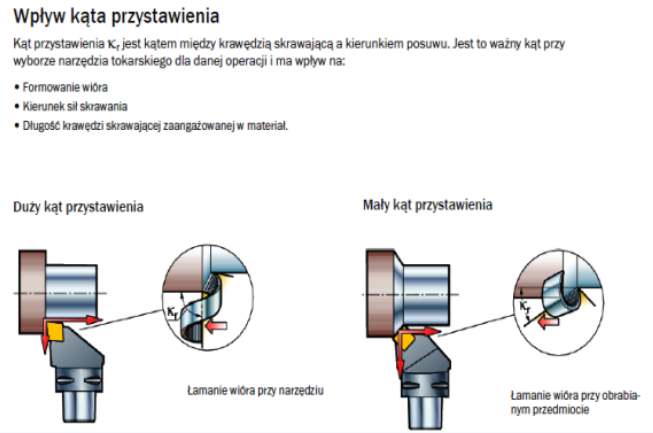

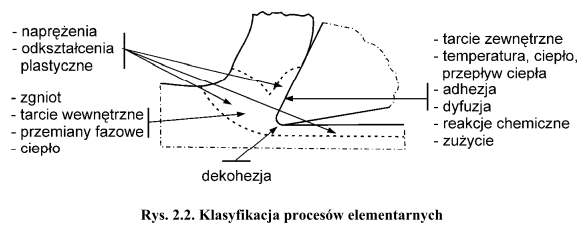

Wracając do ustawień noży w imaku, Skoro zmniejszanie kąta przystawienia głównej krawędzi skrawającej (Kr) do materiału i wydłużanie czynnej długości krawędzi skrawającej (la) zwiększają opory skrawania, to dlaczego w praktyce stosuje się także różne od 90°? Ano dlatego, że od niego zależy także trwałość ostrza narzędzia. Im jest mniejszy Kr, tym większy jest kąt naroża (εr), zawarty między główną a pomocniczą krawędzią skrawającą, więc tym mocniejsza jest konstrukcja narzędzia. W miarę zmniejszania się kąta przystawienia (Kr) zwiększa się czynna długość krawędzi skrawających (la) wskutek czego mniej się one nagrzewają, a co za tym idzie – ostrze mniej się zużywa. Kąt przystawienia (Kr) ma też pewien wpływ na gładkość obrabianej powierzchni. Przy dużych kątach przystawienia powierzchnia przedmiotu po obróbce jest mniej gładka. Wraz ze zmniejszeniem się kątów przystawienia (Kr) (do określonej wartości) poprawia się gładkość powierzchni przedmiotu materiału, ale wzrastają siły działające na narzędzie (bo szerzej skrawa), i zmienia się kierunek wypadkowej tych sił, co staje się przyczyną drgań, które zakłócają przebieg obróbki. (mówiliśmy już o tym przy mocowaniu wytaczaków) Zjawisko to jest szczególnie niekorzystne, gdy poddaje się obróbce przedmioty o małej sztywności. Z tego powodu ustala się pewne granice wartości kątów przystawienia w zależności od rodzaju obrabianego przedmiotu: - do przedmiotów o dużej sztywności stosuje się noŜe o kątach (Kr) = 10°÷30°. - do mniej sztywnych przedmiotów powinno się stosować noże których kąt (Kr) zawiera się w granicach 60°÷90°. Na jakość obrabianej powierzchni może mieć wpływ także kierunek spływu wióra, który zależy miedzy innymi od kąta pochylenia głównej krawędzi skrawającej (λs) który może być: a - dodatni (+λs),gdzie linia głównej krawędzi skrawającej opada od wierzchołka w dół b - zerowy (λs= 0)gdzie linia głównej krawędzi skrawającej jest poziomo na wysokości wierzchołka c - ujemny, (-λs) gdzie linia głównej krawędzi skrawającej opada ku wierzchołkowi co wespół z kątem przyłożenia (Kr) skutkuje przeważnym kierunkiem spływu wióra a - kierunek spływu wiórów jest zgodny z kierunkiem posuwu noża podczas obróbki przedmiotu. b i c - wióry spływają w kierunku przeciwnym do kierunku posuwu, co zwłaszcza w przypadku c często prowadzi do ich tarcia o obrabiany materiał, i pogarsza jakość jego powierzchni. Podsumowujac dotychczasową wiedzę mamy już pojęcie jakie tajniki posiada geometria tokarek, jak kształt ostrza narzędzia, jego ustawienie do materiału, sposób zamocowania w imaku, gatunek, oddziaływuje na proces toczenia, czym skutkuje zastosowanie takich czy innych parametrów skrawania. Ale nie znamy jeszcze odpowiedzi na wydawało by się pytanie tyleż proste, co zastanawiające: - " dlaczego nóż tokarski toczy..? " - Odpowiem na nie posługując się przykładem. Zapewne znacie z internetu lub programu "Pogromcy Mitów" film w którym mnich z Shaolin dokonuje sztuki wydawałoby się wręcz niemożliwej do wykonania - rzucając igłą przebija nią szklaną taflę bez rozbijania jej na kawałki, powodując pęknięcie balonu po jej drugiej stronie ? (kto nie widział może tu obejrzeć) http://www.youtube.com/watch?v=e_XSi2Ix1EM Dlaczego to możliwe skoro szkło, choć kruche, jest dość twarde - twardość w skali Mohsa 5–7, a igła z hartowanej stali ok (Mohsa 8-9) jest lekka jak piórko ? A dlatego że, jak to wyjaśniają w filmie, cała siła pchnięcia nadając igle ogromną prędkość, przy uderzeniu w szkło skupiła się na bardzo małej powierzchni - jej wierzchołku(czubku), wywierając tak ogromny nacisk zdolny je przebić. (bokiem by tak nie poszło ) A co ma to wspólnego z nożami tokarskimi ? Ano ma, - przez analogię. Taką linią czubków igieł jest główna krawędź skrawająca narzędzia, gdzie w styku z obrabianym materiałem skupia się cała moc napędu obrabiarki, przekształconej po części w ruch posuwisty (narzędzia), po części obrotowy (materiału obrabianego). (a także frezarek - obrotowy narzędzia i posuwisty materiału, strugarek - posuwisty narzędzia, wiertarek -posuwistoobrotowy narzędzia, itd...) Ale przecież stal to nie kruche szkło? Prawda, ale też ma swoją granicę plastyczności, którą można przekroczyć przykładając odpowiednio dużą i skoncentrowaną siłę wywołującą w metalu ponadkrytyczne naprężenia przekraczające granicę odkształceń sprężystych, powodując tym oddzielenie wióra od reszty materiału. Pomaga w tym jeszcze wysoka temperatura w obrębie roboczym wewnętrznego tarcia zgniatanych i przesuwanych kryształów, dodatkowo "zmiękczająca" metal, oraz inne skomplikowane zjawiska, których tu rozpatrywać nie będziemy W tym samym procesie skrawania wiór przesuwający się po powierzchni natarcia musi pokonać siłę tarcia. Tarcie to odbywa się w warunkach specyficznych gdzie naciski jednostkowe mogą osiągnąć wartość od kilku do kilkudziesięciu ton na cm2 (!), a powierzchnie styku znajdują się w niejednorodnym polu temperatury, przy czym ekstremalnie wartości temperatury styku mogą punktowo osiągnąć nawet wartości temperatury topnienia materiału obrabianego (stal - około 1400°C, np przy stępieniu czy wykruszeniu ostrza). Ale średnio, w wyniku przewodnictwa do innych partii materiału i narzędzia, także dzięki chłodzeniu, temperatura w tym obszarze jest zazwyczaj niższa, orientacyjnie przedstawiona na rys. poniżej Orientacyjny rozkład temperatury w ostrzu skrawającym, wiórze i przedmiocie obrabianym podczas toczenia stali średniej twardości z głębokością skrawania ap = 0,32 mm Oczywiście, dla różnych metali z racji różnych ich twardości, oraz zastosowania różnych parametrów skrawania, te temperatury w danych obszarach też będą się odpowiednio zmieniać, czego uproszczonym wynikiem jest poniższy diagram warunków skrawania dla ogólnego podziału grup metali 1 - Stal obejmuje rozległy zakres materiałów od niestopowych po wysokostopowe, włączając odlewy staliwne. Skrawalność, zazwyczaj odpowiednia, zależy w dużej mierze od twardości, zawartości węgla i dodatków stopowych. Do obróbki warsztatowej nadają się: stale konstrukcyjne, staliwo, stale konstrukcyjne stopowe sprężynowe, i niektóre stale konstrukcyjne stopowe przed obróbką cieplną lub odpuszczone. 2 - Stale nierdzewne są materiałami stopowymi z zawartością minimum 12% chromu; inne stopy mogą zawierać nikiel oraz molibden. Odróżniamy stale nierdzewne ferrytyczne, martenzytyczne, austenityczne oraz austenityczno- ferrytyczne (typu duplex). Właściwością wspólną wszystkich tych typów jest narażenie krawędzi skrawających na spore ilości ciepła, dlatego że stale wykazują kilkukrotnie niższą przewodność cieplną niż inne zwykłe stale. Oraz tendencje do sczepiania się z narzędziem zwłaszcza przy krawędzi skrawającej w takim razie zaleca się korzystanie z preparatów smarujących. Z tej przyczyny zaleca się stosować specjalnych narzędzi skrawających ( np. wiertła do stali nierdzewnej, z wysoką zawartością kobaltu, odpowiednią geometrią ostrza, czy narzędzia VHM, PCB, itd). 3 - Żeliwo, w odróżnieniu do stali, jest rodzajem materiału o krótkim wiórze. Żeliwo szare oraz żeliwo ciągliwe są zupełnie łatwe w obróbce, podczas gdy żeliwo sferoidalne, żeliwo o zwartym graficie oraz żeliwo hartowane z przemianą izotermiczną sprawiają więcej problemów podczas obróbki. Wszystkie żeliwa zawierają SiC, który ściera krawędź skrawającą. 4 - Metale nieżelazne jak aluminium, miedź, mosiądz są bardzo miękkie i łatwo skrawalne. Jedynie aluminium ma tendencję do przyklejania się do powierzchni natarcia i potrzebuje bardzo ostrych narzędzi (kąt natarcia) i stosowania preparatów smarująco-chłodzących (denaturat, nafta, i inne do toczenia, Terebor preparat do gwintowania i wiercenia), Ale aluminium o 13% zawartości krzemu jest bardzo ścierne. Ogólnie, zaleca się tu noże, wiertła, i frezy z ostrymi krawędziami, które są odpowiednie do skrawania z dużą prędkością i charakteryzują się długim czasem eksploatacji. 5 - Superstopy żaroodporne. To grupa zawierająca dużą ilość materiałów bazujących na wysokostopowym żelazie, niklu, kobalcie i tytanie. Przywierają one do narzędzia, tworzą narosty na ostrzach, utwardzają się w ciągu obrabiania – umocnienie przez gniot i powodują powstawanie wysokich temperatur w strefie skrawania. Bardzo trudne do obróbki a w warunkach warsztatowych praktycznie nie obrabialne. 6 - Stale hartowane. Ta grupa obejmuje stale o twardości pomiędzy 45- 65 HRC, jak również żeliwo utwardzone ok. 400-600 HB. Twardość czyni te materiały trudnymi do obrabiania a w warsztatowych warunkach nieskrawalnymi. Podczas skrawania aktywują wysokie temperatury i są bardzo ścierne dla krawędzi skrawających. Czyli podsumowując: 1, 3, 4 - grupa jest skrawalna, 2 - w ograniczonych rozmiarach, a za 5 i 6 - to lepiej w warunkach amatorskich się nie zabierać... Jak widać, skrawanie twardej stali stalami szybkotnącymi, np stalkami czy frezami HSS, ze względu na występujące przy tym wysokie temperatury odpuszczające i rozhartowujące(dla HSS jest to ok.~600°C), Wpływ temperatury na twardość stali szybkotnącej . przy których w skutek powstawania tzw. plam miękkich traci ono odporność na ścieranie i niezmienność kształtu ostrza, może nastręczyć sporo problemów, wymusić konieczność stosowania niewysokich parametrów skrawania, niezbędnego skutecznego chłodzenia. A niektórych twardszych rodzajów stali wręcz się nie da nimi skrawać, choć jest możliwe do obróbki stali dostatecznie miękkich (np wiercenie, frezowanie, toczenie, itd) A na przykład dla aluminium i innych kolorowych temperatury będą już na tyle niskie, że można je nimi obrabiać bez większego problemu, choć zetkniemy się tam często z problemem narostu Skąd się on bierze? W wyniku istnienia tarcia na powierzchni styku wióra z ostrzem, występuje opóźnienie przesuwania się warstwy tworzącego się wióra położonej najbliżej powierzchni styku, czyli tzw. włóknistość spodniej części wióra. Jest ona po części odpowiedzialna w niektórych zakresach warunków skrawania, przy skrawaniu metali plastycznych (w tym głownie nieżelaznych), za powstanie narostu na ostrzu, ponieważ spływ wióra po powierzchni natarcia w pobliżu wierzchołka w strefie nalepiania zostaje poważnie zaburzony, a chwilowo do czasu jego oderwania nawet zatrzymany . Narost Jest to klinowe przedłużenie ostrza utworzone z materiału obrabianego, twardsze w wyniku zgniotu niż on sam, który częściowo przejmuje pracę ostrza, wpływa na przebieg tworzenia się wióra, ale co ważniejsze, zmienia także wymiary i charakter obrabianej powierzchni, o czym wspominałem wcześniej przy prezentacji filmu jak ostrze skrawa stal pisząc o dużej chropowatości, "paskach" i "dropach" na niej występujących w wyniku jego powstawania. cdn..