-

Postów

631 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

11

Treść opublikowana przez kulfon250

-

Dwie sprawy są ważne wtedy działa: 1. piłką do metalu poskrobać gwint, tak po długości rury 2. nawijać pod prąd teflon i wtedy z reguły nie cieknie, nawet mnie

-

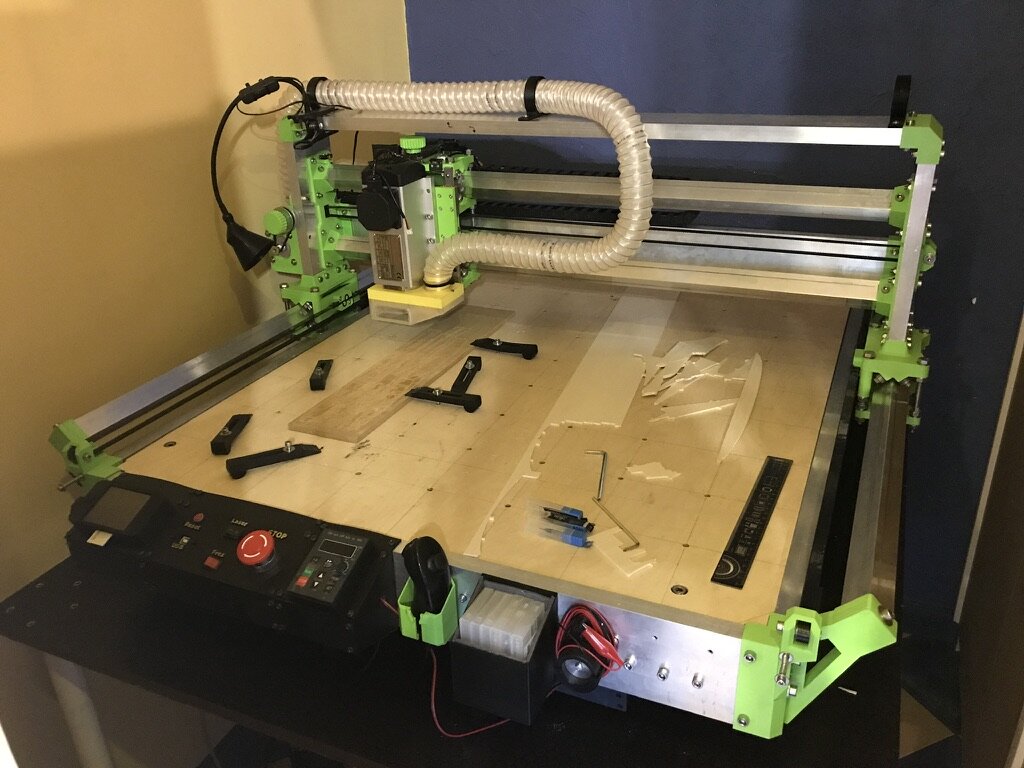

W dużym też małe zmiany Dostał laserowy wskaźnik i zupełnie na to konto nowy system zbierania opiłków i wiórków.

- 60 odpowiedzi

-

- cnc

- ploter cnc

-

(i 4 więcej)

Oznaczone tagami:

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

Wystaje tyle, by złapać proste mocowanie śmigła. Nawet jest mini zapas Co do zamknięcia biję się właśnie z myślami jak to zrobić. Silnik będzie przykryty, dłubanką mocowana na magnesy, domek jeszcze nie wiem Na razie zrobiłem nową wręgę kabiny Ta z planów pasowała do niczego Kabinę zostawię sobie na koniec, w najbliższych dniach planuję dokończyć skrzydła, okleić górę cienką sklejką, zamocować lotki, okleić itp...- 60 odpowiedzi

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

- 60 odpowiedzi

-

- 1

-

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

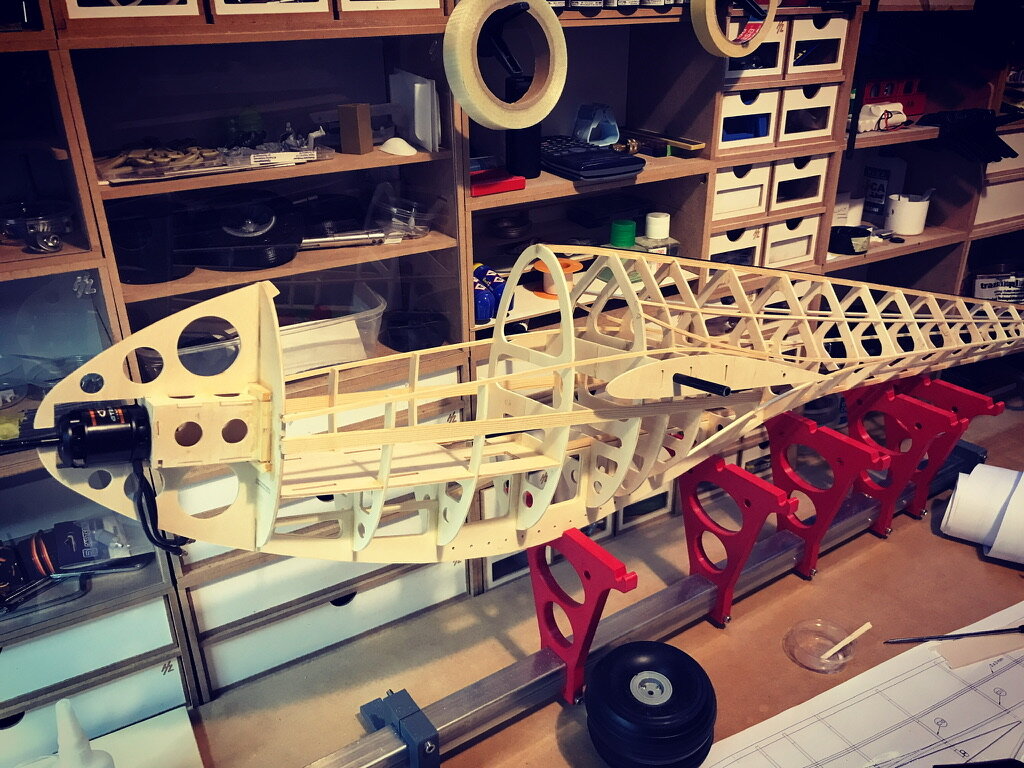

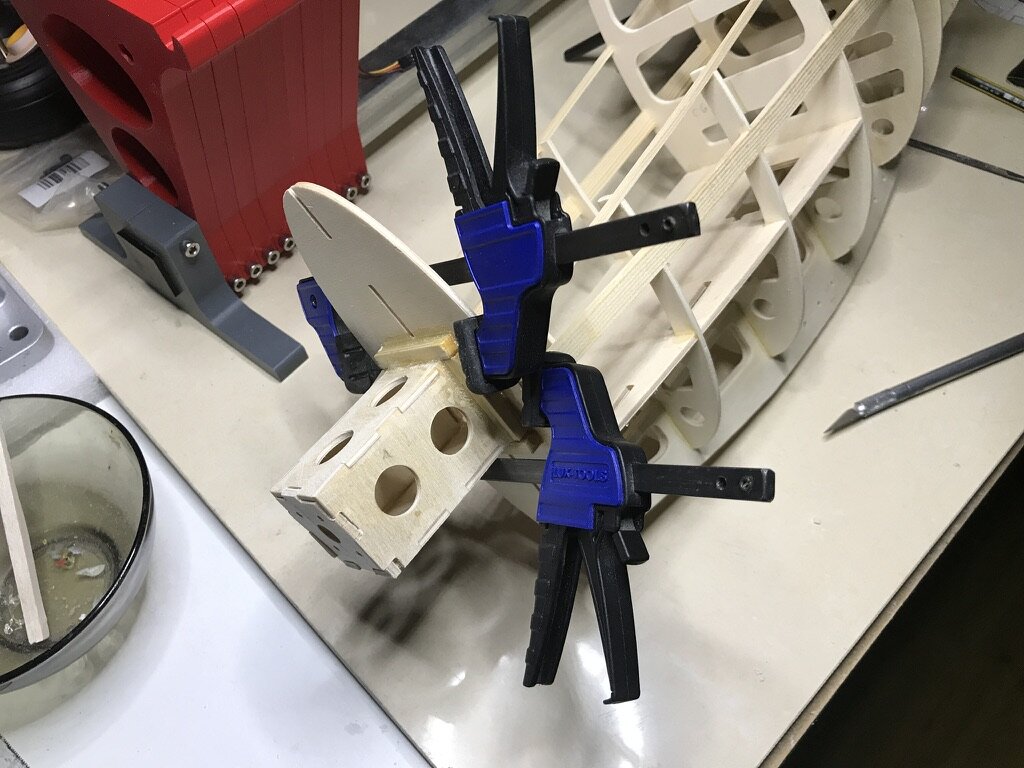

Przód kadłuba nabiera powoli kształtu Jeszcze jedna wręga do zaprojektowania i zaczynamy, wyważanie i oklejanie.- 60 odpowiedzi

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

ULTRA LIGHTWEIGHT RC DOUGLAS C-124-2 GLOBEMASTER

kulfon250 odpowiedział(a) na Bartek Piękoś temat w Filmy modelarskie

Z takimi parametrami, to nie dziwne Span: 19 ft / 6 meters Weight: 10.8 lbs / 4.9 kg Power: 4 Scorpion electric motors (weight 87gr each) with reduction of 6.7/1 Propeller: 18.5"x20" Made of balsa wood and covered with Oracover Air Indoor -

A ja mam fotkę kibelka, ciemna ciut, bo to było dawno robione, a i we wnętrzu za jasno nie było, ale... A poniżej fotka, ogromnej kwatery, jedynej tak wielkiej na tym okręcie, fotka robiona z drzwi... To oczywiście kajuta kapitana.

-

Oglądałem w Oslo, wnętrze norweskiego okrętu podwodnego z czasów II wojny. Massakra to jak życie w kabinie windy co ciekawe, na wcale nie małą załogę, mieli tylko jeden kibelek Jak kucharz przegiął musiało być ciekawie

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

Powoli ruszyłem z przednią wręgą i mocowaniem silnika. Oryginał był czystym szybowcem, więc trzeba wszystko zaprojektować, a plan jest taki by nie został zmieniony kształt przodu kadłuba. Myślałem najpierw o silniku z długim wałem, ale: 1. dodatkowy koszt 2. konieczność zrobienia podpory wału 3. przód jest dość krótki, a tył ciężki Dlatego będzie "długi" (6,8cm) domek i ciut dłuższe mocowanie piasty. Przy okazji okazało się, że wręga górna kabiny, jest totalnie do ..... Dlatego będę musiał ją zaprojektować i wyciąć na nowo. Podobnie jak szkielet owiewki kabiny.- 60 odpowiedzi

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

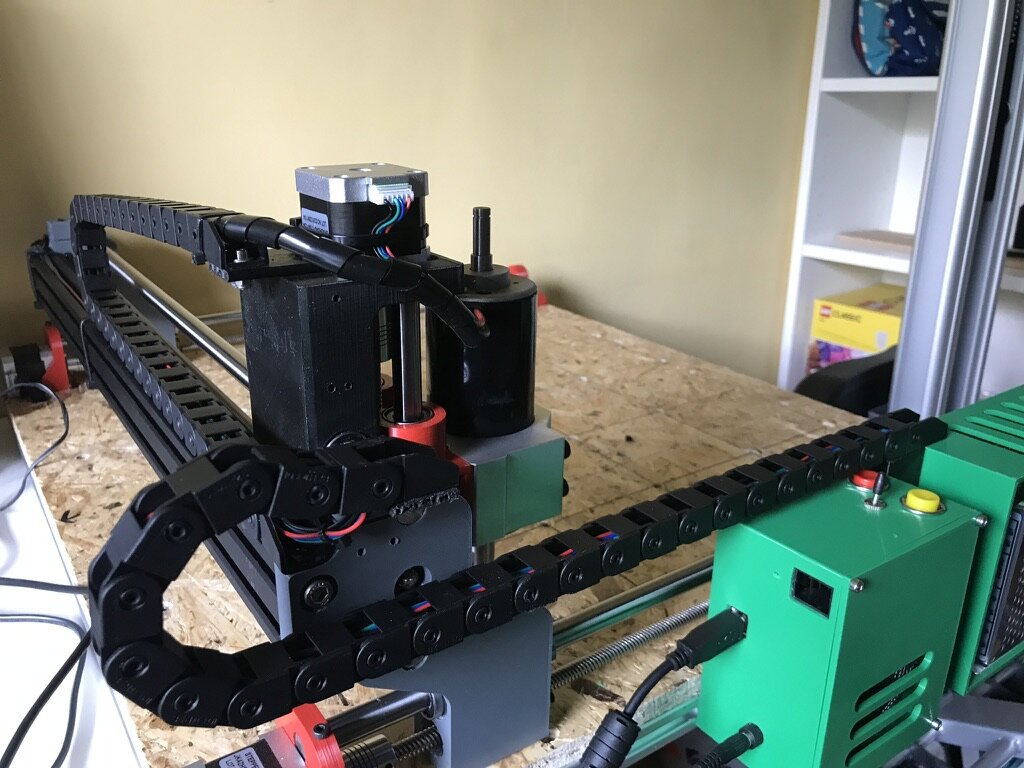

Zgodnie z planem, dodałem do małego plotera CNC, łańcuchy do prowadzenia przewodów. Muszę przyznać, że wydoroślał Jeszcze tylko nowy blat i na razie koniec modernizacji.

- 60 odpowiedzi

-

- 1

-

-

- cnc

- ploter cnc

-

(i 4 więcej)

Oznaczone tagami:

-

- 60 odpowiedzi

-

- 2

-

-

-

- cnc

- ploter cnc

-

(i 4 więcej)

Oznaczone tagami:

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

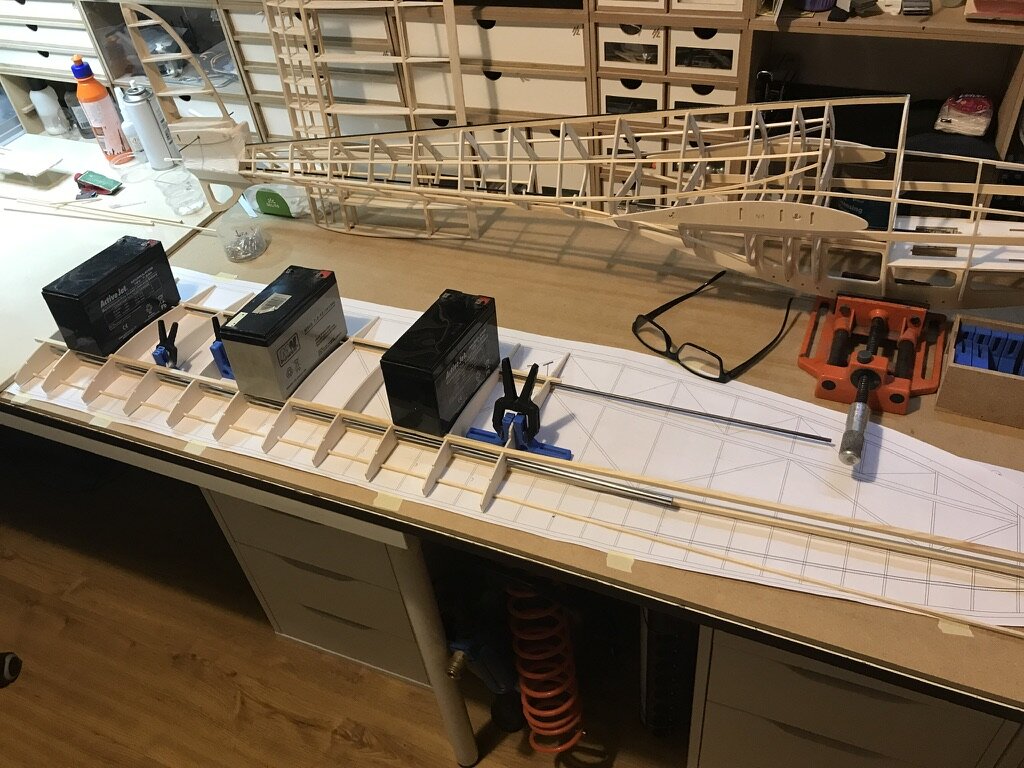

Pierwsze przymiarki całości, od nich zależy też rozwiązanie nosa (umieszczenie silnika, wyważenie). Skrzydła na razie wpięte bez wzniosu, na prostym bagnecie. Docelowo będzie mały wznios i dzielony bagnet.- 60 odpowiedzi

-

- 1

-

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

Złamałeś mi serce, no ale trudno będę musiał z tym żyć

- 60 odpowiedzi

-

- cnc

- ploter cnc

-

(i 4 więcej)

Oznaczone tagami:

-

Jest możliwa taka opcja, kilka osób nawet ją zastosowało, ale powiem tak, to juz przypominałoby zakładanie prezerwatywy na ogórka. Jeśli ugięcie dwóch hartowanych prętów fi 12mm, na odcinku około 50 cm jest problemem, to znam maszyny gdzie dokładność jest w okolicy 0,01mm, cena niestety proporcjonalnie odwrotna Mnie przy cięciu na potrzeby modelarskie taka dokładność jak jest tutaj zupełnie wystarcza. Prawda jest taka, że wiekszą niedokładność poziomu ma z reguły stół lub materiał. Niektórzy podobno nawet frezują stół na całej powierzchni, by maszyna sama go wyzerowała. I bez tego profilu sztywność tej maszynki w zupełności mi wystarczała, ale dodałem go dla ułatwienia prowadzenia łańcucha z kablami, który za chwilę zastąpi wiszące kable Wcześniej straszono mnie, że użyte sprzęgła elastyczne spowodują frezowanie elips zamiast kół, no i niestety okazało się, że miałem rację nie zmieniając tego, bo wychodzą mega kółka i bardzo dokładne Także czasem coś co nie wygląda, działa całkiem dobrze

- 60 odpowiedzi

-

- cnc

- ploter cnc

-

(i 4 więcej)

Oznaczone tagami:

-

Jak pisałem wcześniej, przeróbki trwają. Dziś doszedł profil 20x40 wzmacniający sztywność osi X. Teraz jest on i dwa pręty hartowanie 12mm, nie ma siły by się ugięło

- 60 odpowiedzi

-

- cnc

- ploter cnc

-

(i 4 więcej)

Oznaczone tagami:

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

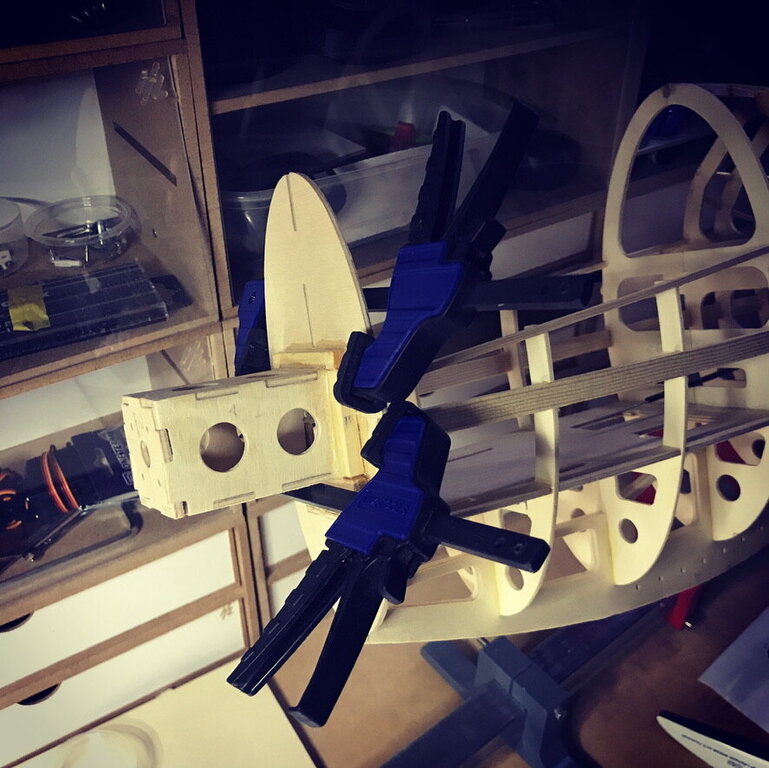

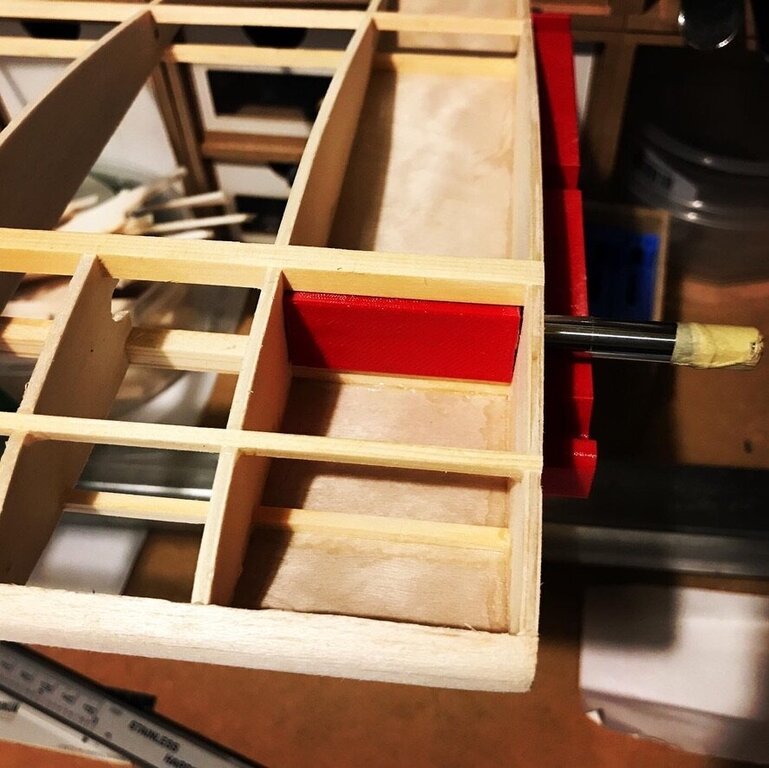

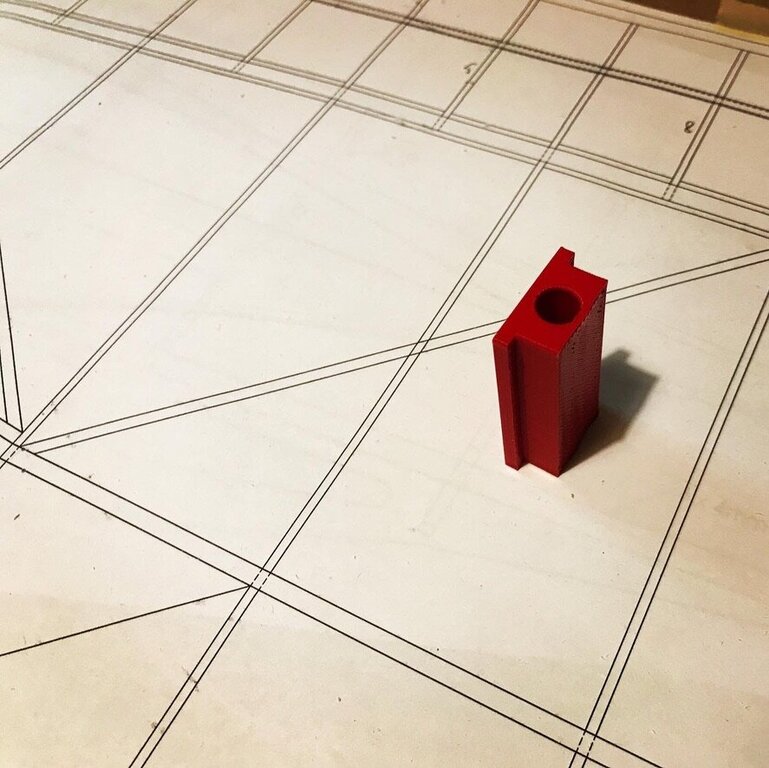

Nie lubię żywicy, a w zasadzie to moje ręce jej nie lubią, do tego jestem leniwy Postanowiłem więc wykorzystać drukarkę 3D do zrobienia skrzynki bagnetowej w skrzydle. Efekt poniżej (dojdzie jeszcze druga część pomiędzy kolejnymi żeberkami).- 60 odpowiedzi

-

- 1

-

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

Weekendy z ładną pogodą są kiepskie do prac nad modelem, ale w ten udało się i latanie i budowanie i projektowanie Przewietrzyłem Marabu i 3m Thermika Popracowałem nad skrzydłami, a przy okazji zacząłem budować J-Riga do montażu skrzydeł kadłubów itp... Na razie co prawda, służy jako podpora, ale w kolejnych projektach już na nim będę montował skrzydła i pewnie kadłub Podstawą Jriga jest nie jak w oryginale rura, tylko kwadratowy profil 30x30, rura ma jeden minus, jakim jest ustawianie podpór. Tutaj kwadrat ustawia je automatycznie. Podpory maja dodatkowo dwa otwory, do planowanych dodatkowych elementów, do montowania kadłubów, czy innych pomysłów, ale o tym na razie cii...- 60 odpowiedzi

-

- 1

-

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

- 60 odpowiedzi

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

Nie mam jakiś extra źródeł, z tego co pamiętam te stalowe kupiłem chyba w Banggoodzie, a te co nimi frezuję kupuje w Aliexpresie. Generalnie większość tych produktów ma porównywalną jakość, oczywiście pewnie frezy za kilkadziesiąt PLN/sztuka są lepsze, ale do zwykłych zastosowań te tanie są spoko.

- 60 odpowiedzi

-

- cnc

- ploter cnc

-

(i 4 więcej)

Oznaczone tagami:

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

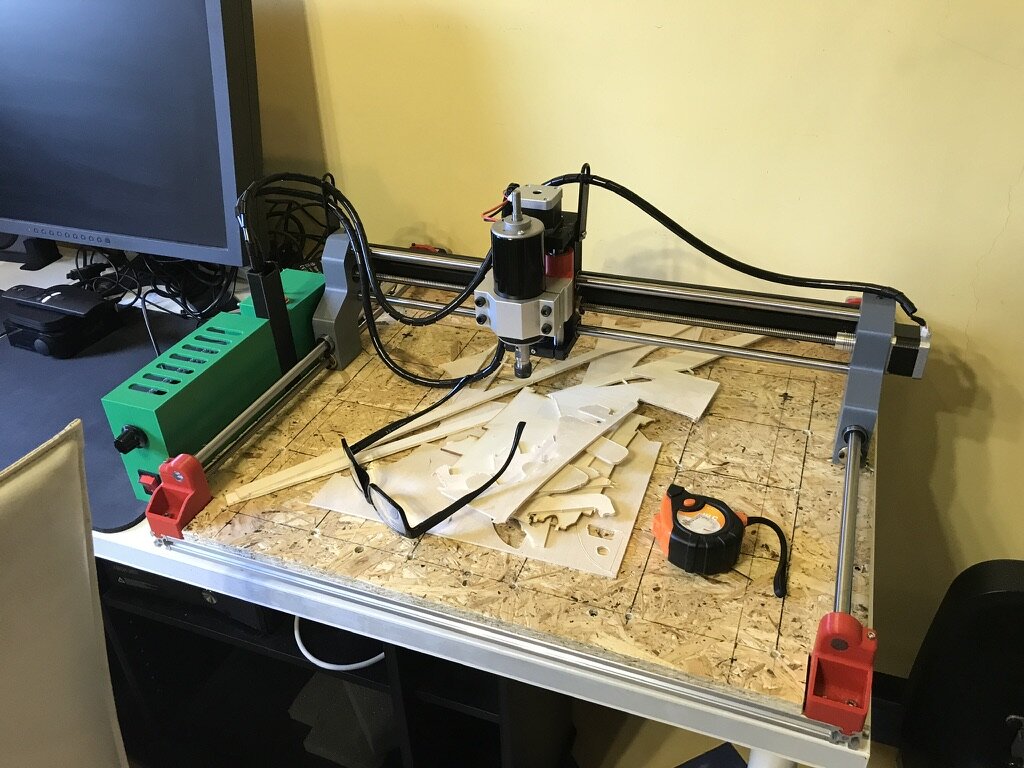

Przebudowa małego plotera CNC zaowocowało dwoma dniami oderwania od szybowca, ale co sie odwlecze... Na to konto dziś ciął i mały i duży, co zaowocowało, rozpoczęciem drugiej połówki- 60 odpowiedzi

-

- 2

-

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

Tak jak pisałem dostanie nowy blat, wzmocnienie X i prowadzenie kabli + obudowę elektroniki. Więcej robić nie będę bo i tak głównie pracuje z dużym ploterem, on jest numerem 1 do pomysłów oraz rozbudowy Mały to tylko uzupełnienie. Co do frezów, obawiam się ze jeśli chcesz ciąć frezem 1mm, to musisz zrobić dobrą przystawkę i mieć wyczucie w łapach One są cieniutkie i łamią się bardzo łatwo. Co prawda nie złamałem ani jednego z winy plotera, wszystkie to moje błędy. A to dlatego, że ploter ma stabilną głębokość i prędkość. Celuj raczej w stalowe od poziomu ok 2-3 mm, mam takich kilka i tnę nimi ręcznie przy pomocy akumulatorowego "Dremela" i doskonale sobie radzą, nawet z frezowaniem w sklejce 18 mm. Ale ja jestem amator, poczekaj co napiszą zawodowcy

- 60 odpowiedzi

-

- cnc

- ploter cnc

-

(i 4 więcej)

Oznaczone tagami:

-

Jak mówiła moja koleżanka, "lepszy ruch jak bezruch" A tak poważnie nie lubię jak coś się marnuje A i po modernizacjach cena wzrośnie

- 60 odpowiedzi

-

- cnc

- ploter cnc

-

(i 4 więcej)

Oznaczone tagami:

-

Ponieważ nastąpił wakacyjny zastój, a i nikt nie chciał mojego małego ploterka, to postanowiłem go trochę zmodernizować i zagonić do pracy Bo strasznie leżąc w kącie narzekał na nudę. Zmieniłem boczne mocowania na gięte do tyłu, co pozwala lepiej wykorzystać stół, ruch roboczy wzrósł w osi X do ok. 41 cm. Wymieniłem nakrętki śrub T2 na samokontrujące, co spowodowało zmniejszenie luzów. Oś X za chwilę dostanie dodatkowe wzmocnienie w postaci profilu 2040. Chodzi też za mną, zrobienie dorosłego prowadzenia przewodów (łańcuch) i nowej obudowy do zasilacza i elektroniki. Pewne też nowy blat ze sklejki, też chłopak dostanie. A na razie mały filmik z pracy.

- 60 odpowiedzi

-

- 1

-

-

- cnc

- ploter cnc

-

(i 4 więcej)

Oznaczone tagami:

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

tak w latach 70-tych Używam kleju Wikolo podobnego, łapie po ok. 1-2h wysycha po około dobie. Ma to swój plus pozwala na chwilę przerwy i likwiduje pospiech. Jak muszę szybko to mam cjaka z aktywatorem, lub szybka 5 minutową żywicę Ale dzięki za sugestię.- 60 odpowiedzi

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

Meteor w odpowiednich rękach też