-

Postów

631 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

11

Treść opublikowana przez kulfon250

-

sklejka topolowa, okolice 3 mm to model na razie w wersji budżetowej

-

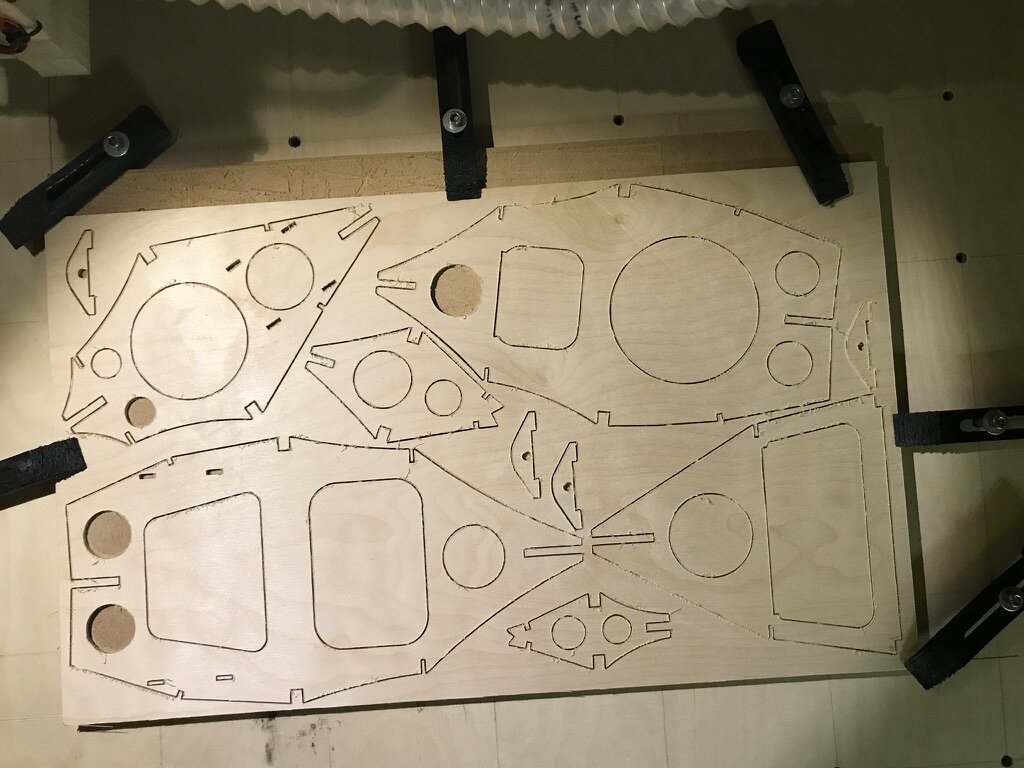

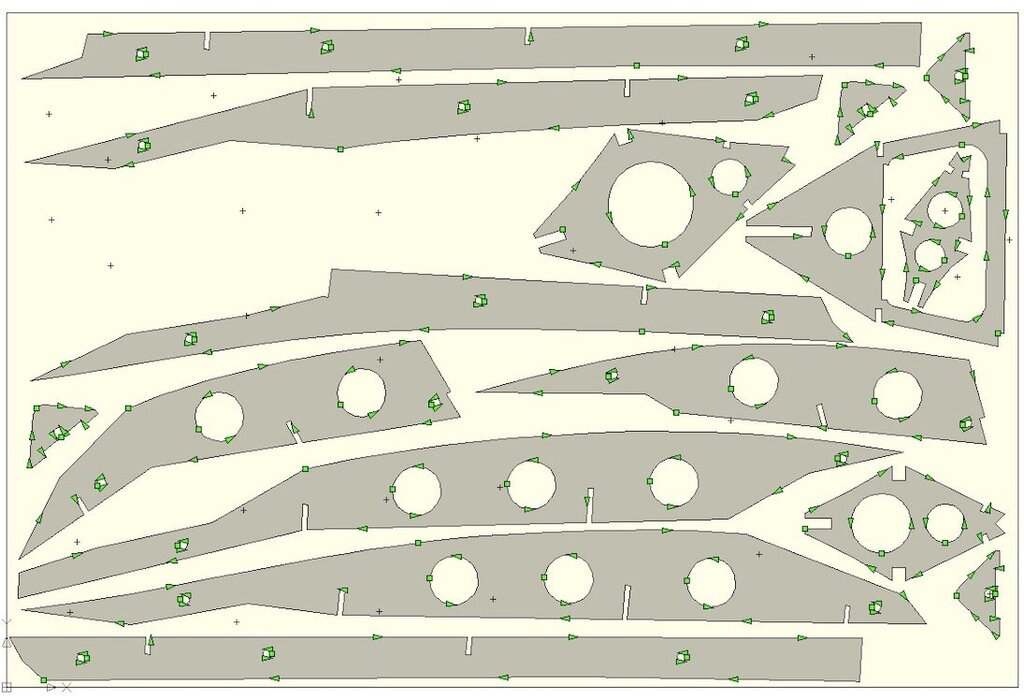

No i nadeszła pierwsza wycinka Spore te elementy, no ale jakby nie było kadłub ma ok 170 cm długości. Ta płyta ma 30x50 cm I po oszlifowaniu

-

Powiem tak, jak się na tym znasz, masz czas i chęci to pewnie tak. Mnie na początku to też kręciło, ale po iluś kolejnych, zacząłem być zmęczony. Ok. Osiągnąłem efekt jakościowy, który wielu dziwił, ale podobnej jakości, a nawet lepiej wychodzą wydruki z seryjnej Prusy, do tego tak cichej, że czasami zastanawiam się czy ona drukuje Ale myśle, że każdy musi przejść własną drogę i wyciągnąć własne wnioski

-

Konwersja 60ccm na elektryka

kulfon250 odpowiedział(a) na adamg temat w Konwersje spalin na elektryki i elektryczne "giganty"

Tylko czasem za mały (wagowo) to też problem, bo potem trzeba kowadło z przodu wrzucić ;). -

To prawda, tylko często po podliczeniu kosztów okazuje się, że ... ;), i do tego trzeba albo to lubić, albo się znać. Moje pierwsze ROBO, pod koniec miało tylko płytę oryginalna i kawałek napędu. Koszty, nie pytajcie, czas podobnie. Kolejna wybrałem z typu gotowa do orki i.... przez 4 lata drukowania czasem przez kilka miesięcy po 12-16h wymieniłem paski. I nie dlatego że trzeba było tylko już psychicznie poczułem, że muszę. Firmware mam sprzed 2 lat. Drukuje za..ście i cichutko. Ile czasu zamiast na przeróbki poszło na modele, latanie i inne przyjemności? lepiej nie pytajcie

-

-

Ja do wszystkiego dokładam silnik, bo mieszkam jak Ty na płaskim a do tego latam głównie sam. Hol jest fajny, ale....

-

Jak narysuję wszystko, wytnę zmontuję i oblatam, to mam w planie zrobić short kit w różnych wersjach. Na początek wersję z lotkami i silnikiem, oraz płaskim sterem wysokości... Ale to chwilę jeszcze musi potrwać, na razie kończę kadłub i usterzenie. A jeszcze są skrzydła a tu będzie trochę modyfikacji i innych rozwiązań jak w oryginale. No masz jak zawsze

-

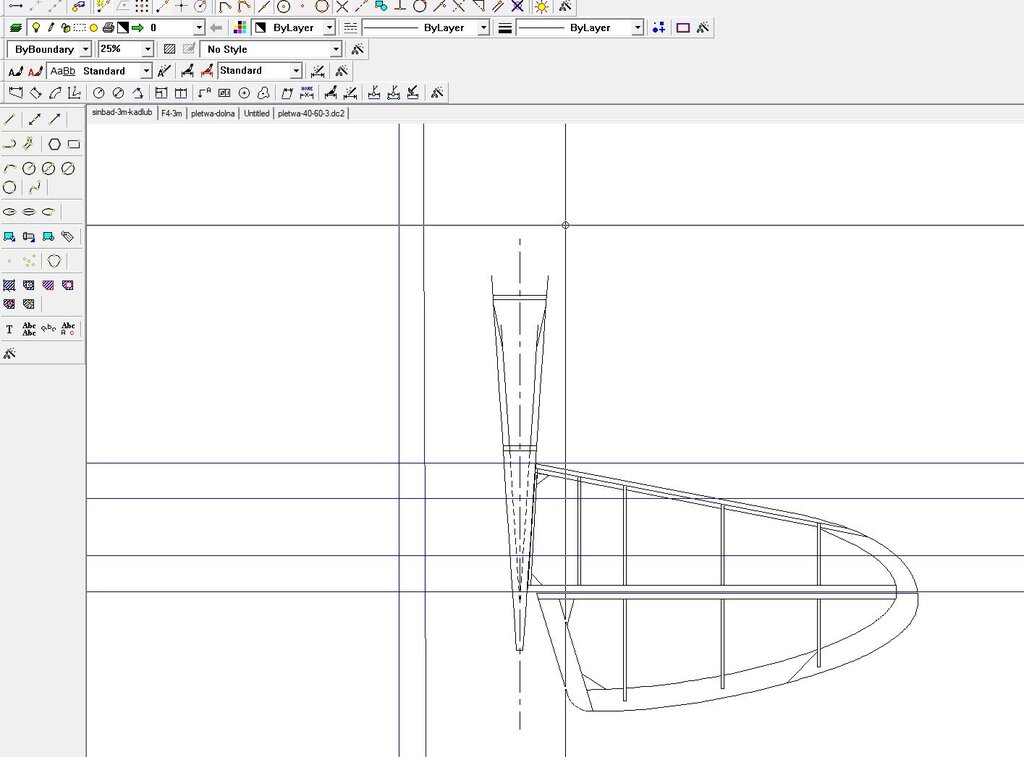

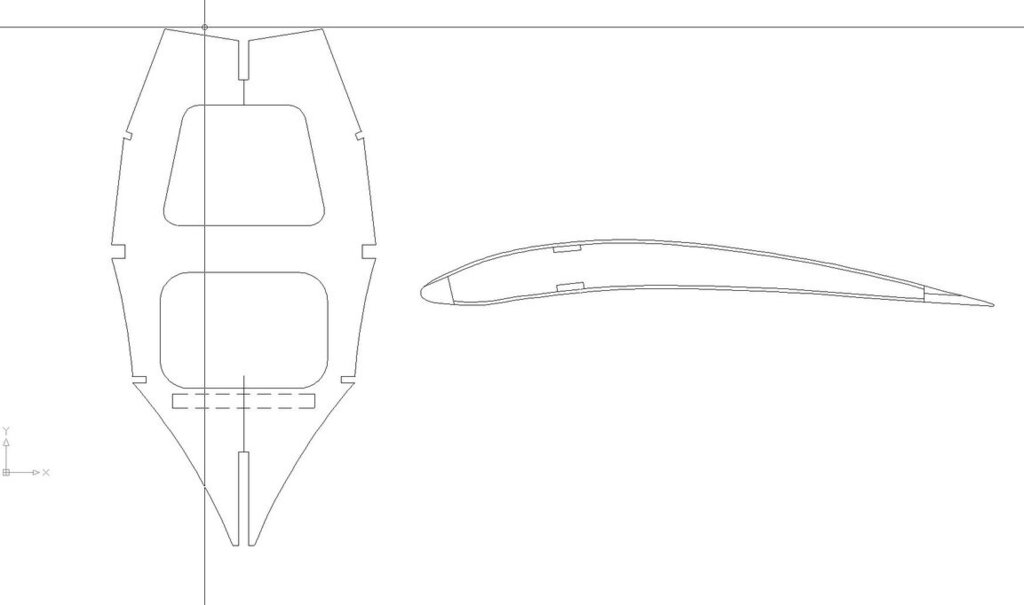

W poprzednim mniejszym miałem podobny profil i latał miodnie, często nie chciał wracać na ziemię Tu dojdą sprawniejsze lotki i mniejszy sporo wznios. Myślałem o klapach, ale przy takim profilu , to sensu nijak nie ma. Co do poziomego to w pierwszej wersji ( jak w poprzednim) zrobię płaski. Ale ponieważ on będzie dzielony i montowany na dwóch bagnecikach, to kto wie, może i nośny później zrobię. Wszystko też zależy od tego jak się będzie wyważał. Poprzedni bez problemów dał radę, zobaczymy jak będzie tutaj...

-

Bingo, to Super Sinbad

-

Jak w tytule, rozpocząłem prace nad kolejnym szybowcem, do którego dojdzie wersja z silnikiem. Będzie miał 3m z drobnym kawałkiem rozpiętości Starodawny wklęsło-wypukły profil. Dostanie dodatkowo lotki i ciut mniejszy wznios w tej wersji, bo planuję też wersję bez lotek. I na razie tyle. Ciekawe kto po obrazku poniżej zgadnie co to będzie

-

Dremel i tarczka do cięcia

-

Taką ramkę w Fusion360 zaprojektujesz w 10 minut, pijąc kawę

-

I pewnie się da, choć z moich doświadczeń z drukarkami są 3 grupy: 1. Do d..y i nic im nie pomoże 2. Tanie, ale trzeba lubić modyfikacje. Z mojej pierwszej pod koniec zostało ok.20% oryginału. I przestała być w ten sposób tania. 3. Droższe, ale tak jak np. Prusa. Kupujesz i drukujesz. W mojej po 3,5 roku drukowania, wymieniłem paski bo już się dotykały, a mimo to drukowała miodnie. Jedyna zmiana jaką zrobiłem to była zmiana extrudera na Bondtech, ale była to bardziej fanaberia jak konieczność. Co do projektowania to mój faworyt do druku 3D to darmowy Fusion 360. Co do slicera to mam Simplify 3D i bardzo go lubię. Miałem MatterControla kilka lat temu i wtedy mnie rozczarował totalnie, jego jedyną zaletą była prostota, podobnie jak Cura, która jak to cura robiła głównie nie to co ja chciałem .

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

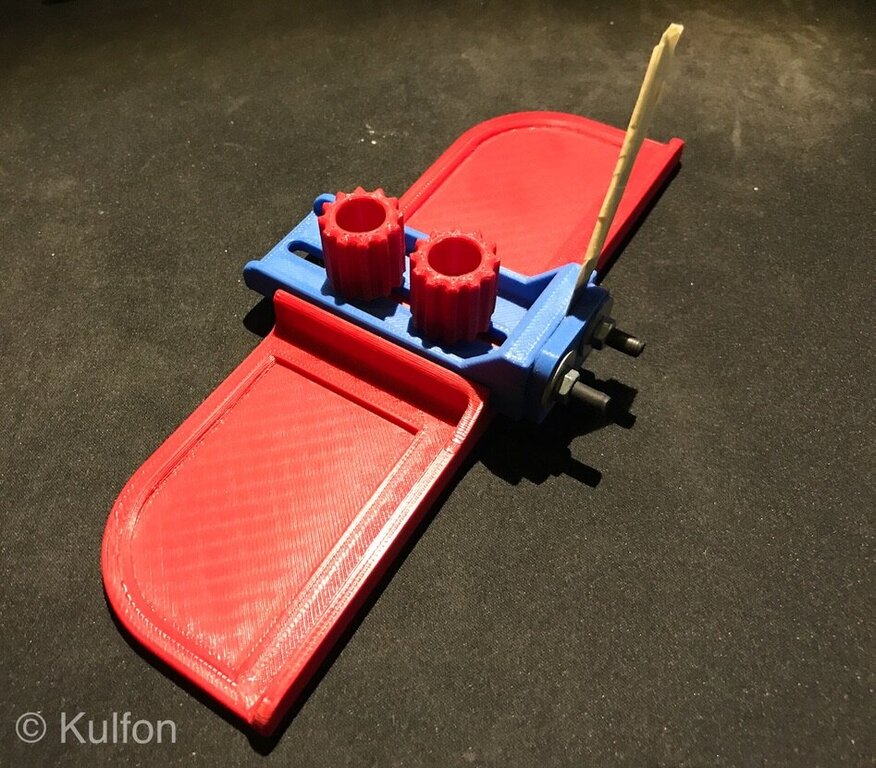

Długo mnie nie było tutaj, no to ciągnę temat Model został wyważony ( środek ciężkości w ok 30% płata, ciut bardziej do przodu) i oblatany. Do oblotu został tylko oklejony i dostał prowizoryczna kabinkę. Wnioski: - mimo przedniego SC, model zachowywał się stabilnie, poprawnie reagował na stery. Przy wolnym locie reakcja na lotki jest dość spokojna Być może w kolejnym egzemplarzu, można by się pokusić o ich zwiększenie. - drukowane mocowania bagnetów, działały prawidłowo. - system mocowania silnika i piast śmigła również, okazał się ok. - startuje z ręki (bez rozbiegu), na ok. 60%gazu W związku z powyższym model został, troszkę pomalowany i dostał docelową kabinkę ( jeszcze do skończenia, brak wzmocnienia na środku). Kolejne loty niebawem- 60 odpowiedzi

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

HMM to teraz czekamy na model w skali 2:1

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

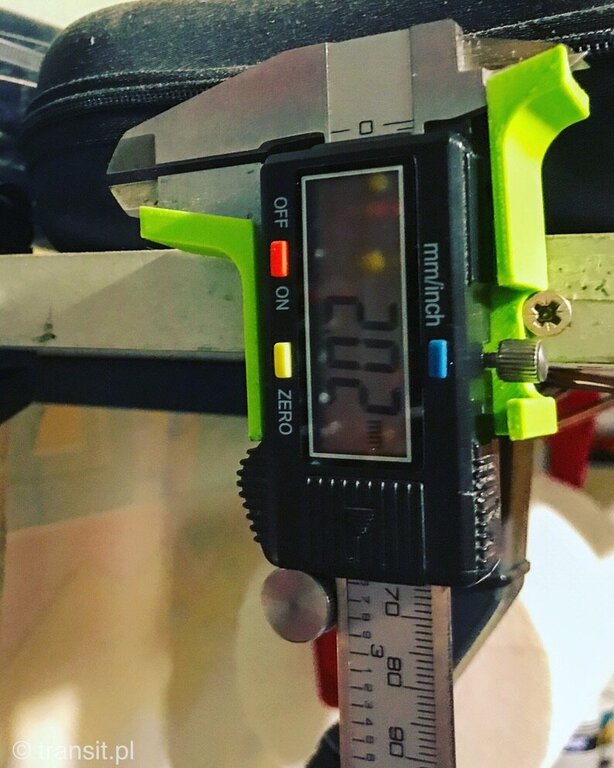

Silnik - E-MAX SILNIK GT2820/06 Regulator - ZTW 60A Aku na dziś 3S/3700, jak będzie za ciężki nos pewnie wsadzę 3S/2200 i ciężarek Śmigło na początek 12x6, a potem zobaczymy Na razie kilka tematów to niewiadoma. Aha - waga RTF z 3S/3700 - to 2353 gram. Model nie miał być robiony lekki, ma kilka elementów którymi można go odciążyć np. bagnety stalowe fi 8mm zamienić na węglowe. Ale nie chciałem by był za lekki, po doświadczeniach z lekkim szybowcem i wiatrem Do tego to nie jest zawodniczy model do termiki tylko staruszek do zabawy- 60 odpowiedzi

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

Jak zdrowie i pogoda pozwoli, to może w tym tygodniu- 60 odpowiedzi

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

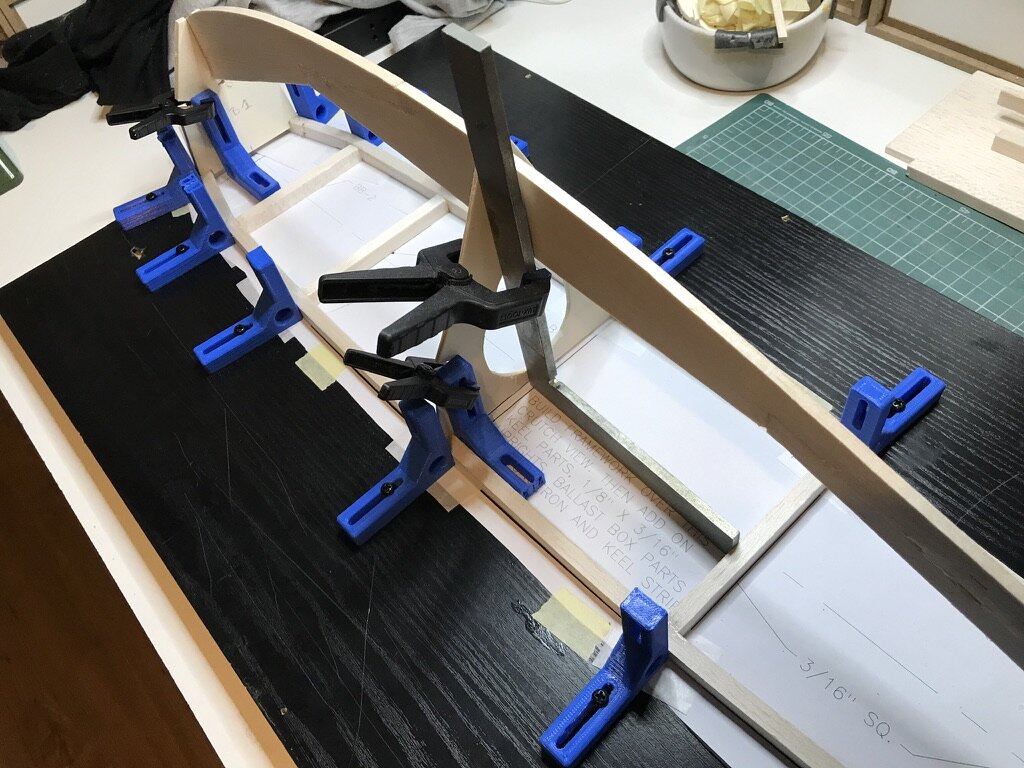

Model został zważony i wyważony Na razie jest w opcji do oblotu, malowanie i porządna kabinka dojdą jak będzie wszystko dobrze. Tak to jest z tymi prototypami Bardzo jestem ciekaw, jaki będzie w powietrzu. SC na razie ustawione trochę do przodu i wg zasady ok. 1/3 cięciwy. Nie wiem czy to nie dopiero drugi nowy AS-25 zrobiony, a mój jeszcze z mocno zmienionym przodem i nie tylko Nigdy wcześniej nie robiłem takiego modelu, było to fajne doświadczenie, przyda się przy kolejnych. Plotery CNC - przeszły test wzorowo.- 60 odpowiedzi

-

- 4

-

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

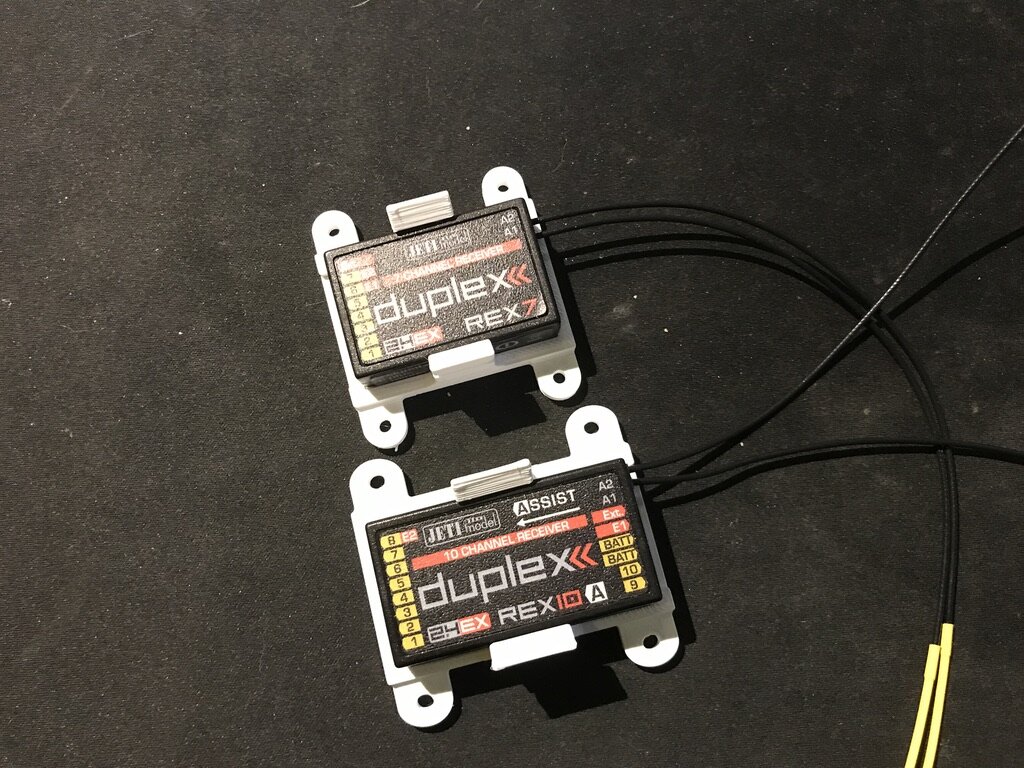

mimo ciszy prace trwały, zrobiłem przód łącznie z otwieranymi elementami boku (dostęp do kabli i do silnika) Dostał śmigło I został oklejony (malowanie kadłuba po oblocie) Zostało wklejenie kierunku, wstawienie odbiornika, aku i wywazenie. Kabinka w wersji oblotowej będzie oklejona oracoverem, potem pewnie zrobię przezroczystą.- 60 odpowiedzi

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

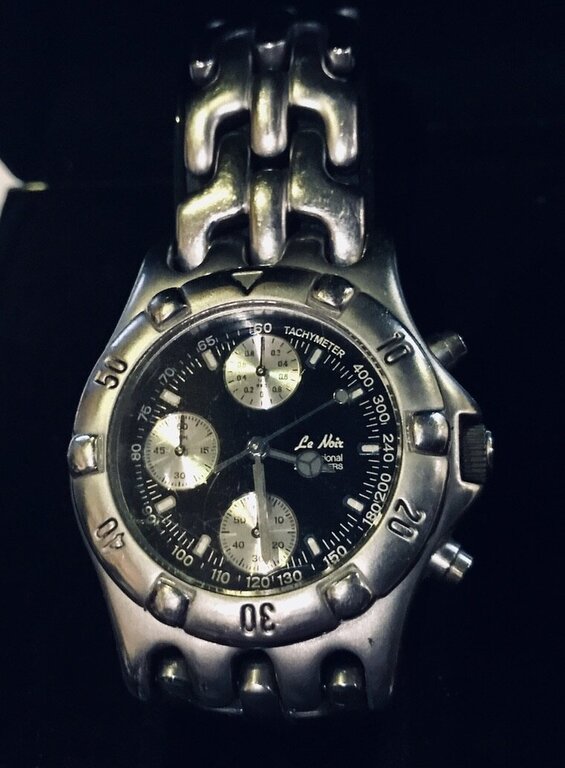

Cholernik jest masywny i ciężki, Jak go zakładam to wiem, że mam zegarek Do tego jego zakup był pamiętny bo trwał w sumie 3 dni i zakończył się piciem ciepłego koniaku z plastikowego kubka, o 4 nad ranem. A już sam koniak to obrzydlistwo Było to w Grecji w latach 90-tych. Plusem było to, że kupiłem go naprawdę bardzo tanio Punkt się zwijał na pół roku, bo był koniec sezonu i sprzedali mi go praktycznie po kosztach

-

A ja mam ukochanego Le Noir głównie leży w szufladzie, ale czasem go zakładam ma już ok. 30-tki i nadal jest mega

-

Niestety nie wyświetlają się w żadnej przeglądarce...