-

Postów

631 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

11

Treść opublikowana przez kulfon250

-

Ta sama co była w AS-25, zakochałem się w niej - to ORACOVER ORATEX ANTIQUE, czerwona to jej odmiana w innym kolorze. Obie mają strukturę płótna, dlatego idealnie pasują do takich staroci Licze na to, że będzie dobrze widoczny, o ile oczywiście będzie latać

-

No i widać było wybuchające parówki

-

No to jedziemy dalej, zaczęło się oklejanie, po nim to już będą tylko pieszczoty Generalnie model będzie żółto-czerwony. Czerwony keson i stery (pow. ruchome) + lotki i końcówki skrzydeł. Reszta żółta. Kadłub żółty, nos i pokrywa jeszcze nie wiem

-

No to doszła mordka i wreszcie widać linię kadłuba Teraz tylko szpachlowanie i oklejamy model... Blisko coraz bliżej

-

Dodałbym jeszcze mostki, wtedy nie trzeba trzymać palcem

-

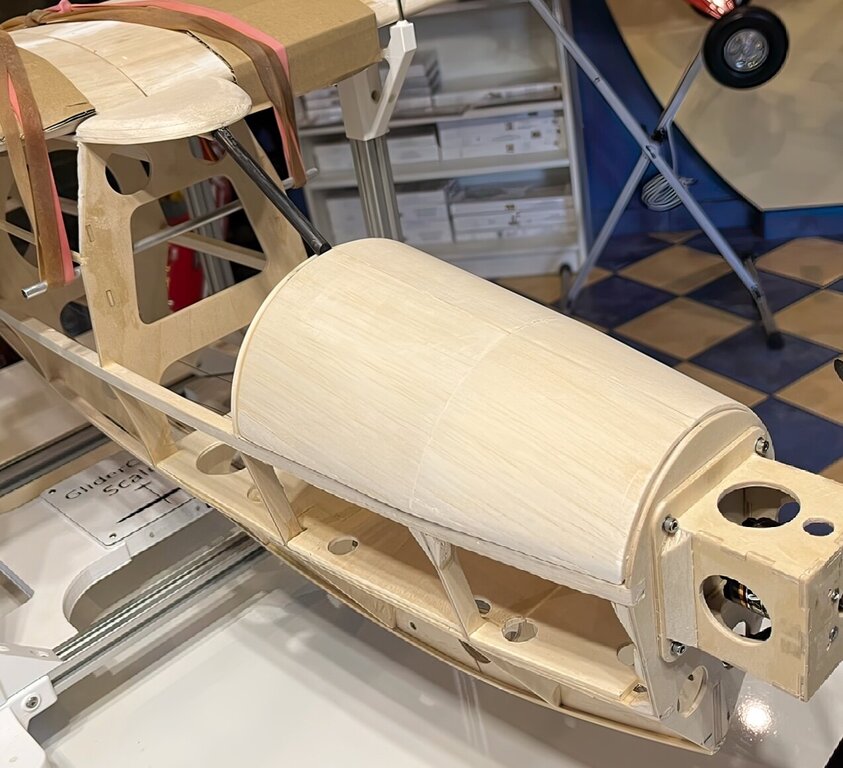

I znów kawałek do przodu, z resztek balsy i sklejki powstała pokrywa. teraz jeszcze system zamykania muszę narysować i wydrukować i zostaje najgorsze wyzwanie, czyli maska silnika. Oczywiście balsa i ew. sklejka. Po tym już z górki, popychacze, stery, oklejanie i w górę

-

https://www.airhistory.net/original-type/5138/Castel-C-25-Biarritz model http://lesgpr.free.fr/construire/c25s/c25s.htm http://lesgpr.free.fr/construire/c25s/c25s-bis/c25s-finition.htm

-

No to najłatwiejsza część za Tobą, teraz zacznie się zabawa

-

Oś jak w poprzednim Sinbadzie na poziome górnej podłużnicy. Fakt nie łatwo go objąć aparatem całego Widać pokój za mały

-

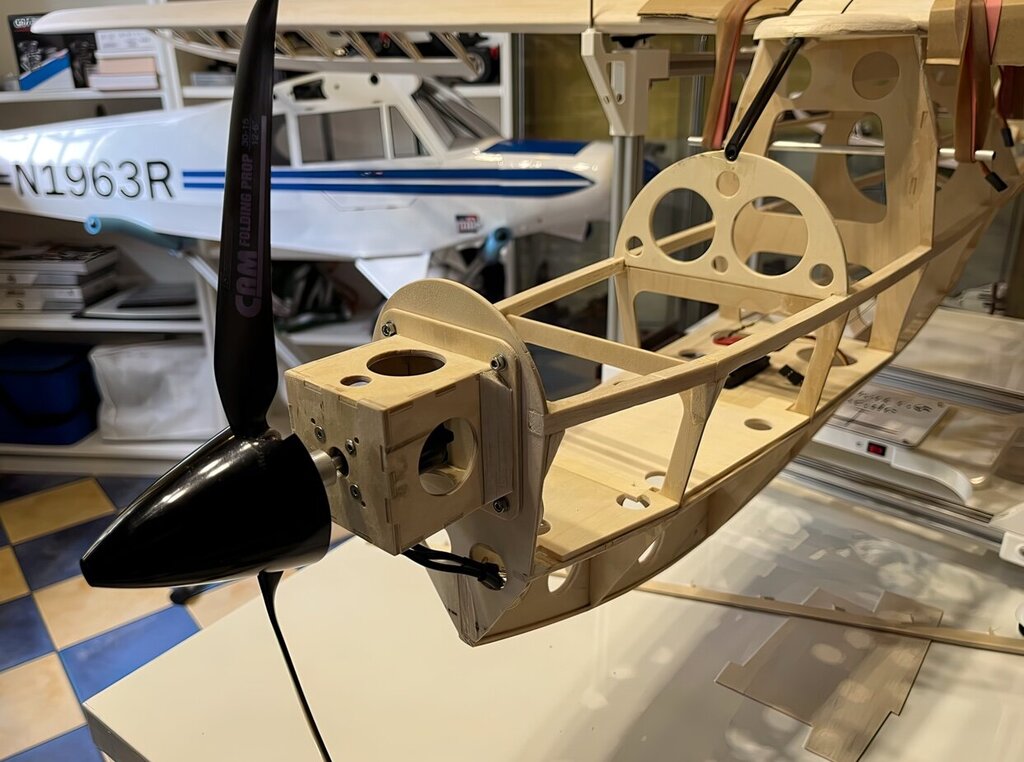

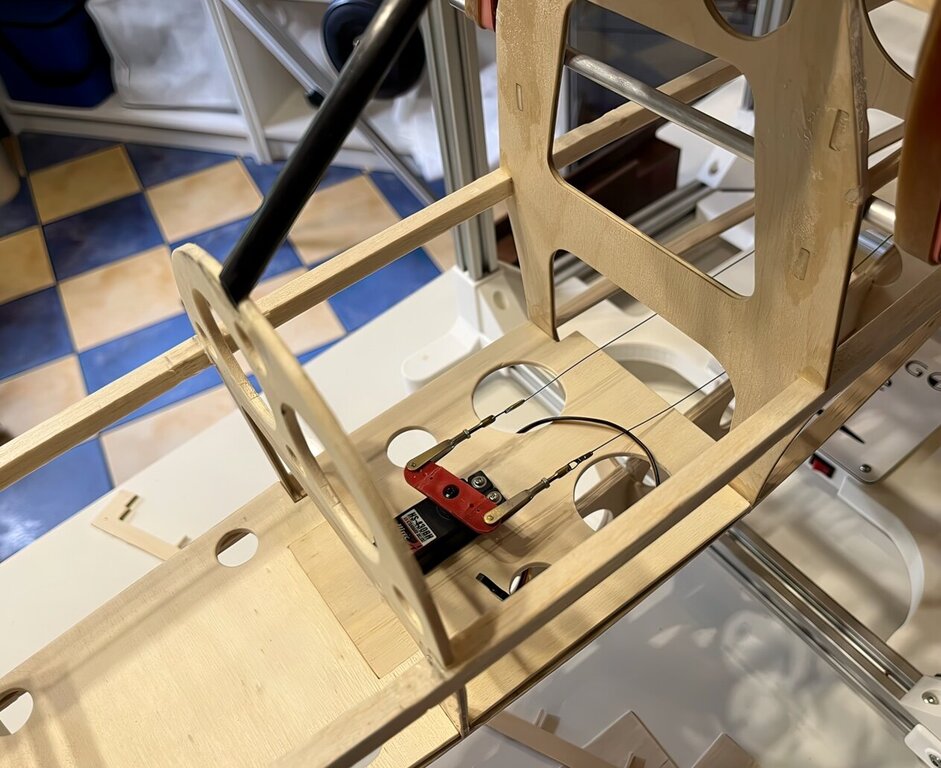

No to jeszcze kilka fotek. Mały silnik do wielkiego modelu, czyli dobór mocy po staremu Uwielbiam modele, w których da się osprzęt instalować bez lupy i pęsety Co dwóch to nie jeden

-

Cisza, nie oznacza, że nic się nie dzieje Tylko jakoś nie bardzo mam czas na pstrykanie fotek. Model już na wadze, wygląda na to, że wyjdzie RTF ok. 3 kg czyli obciążenie 30-31g/dm Tylne stateczniki poziome, są zdejmowane bo jeden ma 50 cm rozpiętości , napęd to dwa małe metalowe serwa w ogonie. Kierunek standardowo 2 linki stalowe Mocowanie skrzydła gumy, jak w oryginale. Silnik mały, ale to nie model do latania pionowo. Zostało do zaprojektowania i zrobienia: - osłona silnika - osłona przód góra (przed kabiną) - kabina boki i szyba - trochę dupereli Potem krycie, wyważanie, ustawianie i fruuuuu..... Sam jestem ciekaw jak będzie latał

-

Ustawienia maszyny (frez, posuw itp.) trzeba zrobić w programie , który generuje plik GCode. Niestety w temacie maszyn CNC, to kiepsko opracowany temat (do drukarek 3D jest wiele slicerów). Sam by obejść problem (cięcie) kupiłem devCad-a, bo ma moduł służący do robienia plików gcode i to prosty jak budowa cepa tylko po angielsku.

-

sKontaktuj się albo z Jeti , albo ich przedstawicielem w PL i ustal czemu to jest nieaktywne? (może to płatna opcja) w moim DC24 jest aktywna opcja proporcjonalny i wtedy ustawiasz gdzie chcesz.

-

A jak szybował bez silnika? Bo jeśli normalnie, to trzeba poprawić kąt zaklinowania silnika. Generalnie jak się go dobrze wyważy i będą odpowiednie kąty, może się nagle okazać ze nie tylko lata wolno ale i sam...

-

No i taka transakcja to darmowe wycieczki na konto dostawcy itp... I w razie co kasa pod stołem od razu... A produkcja , o rany tyle upierdliwości i jak z tego coś dla siebie wyrwać, no chyba, ze to jak nasze ostatnie inwestycje typu prom itp... gdzie tworzy się tylko "firmy" by zatrudniały za ogromne pieniądze rodziny i znajomych. Ale one z założenia nie mają produkować, na to szkoda kasy Nie wspomnę o poziomie wsparcia, wystarczy popatrzeć np. na USA, tam każda uczelnia, Darpa itp... tworzy konkursy do wyszukiwania talentów. Np. Walki robotów itp... U nas? Wsparcie idzie na kółko różańcowe, bo zawierzymy kraj i będzie bezpieczny A nasze ekipy uczelniane, osiągają naprawdę mega wyniki w międzynarodowych konkursach, tylko udział władz w tym znikomy jeśli w ogóle jest. A ci zdolni kupowani są przez zachodnie koncerny, miałem klienta, którego Mercedes kupił na 3 roku studiów

-

No cóż to przecież cecha neo-katokapitalizmu :), tak zlikwidowano po 89 roku, nie tylko modelarnie, ale wiele innych miejsc rozwoju młodzieży. Jak dodamy do tego "przyjazny" US i "wsparcie rządów" i polityków to mamy komplet. Komuna nie była dobrym systemem, ale pod tym względem biła na głowę to co jest teraz.

-

Większość tego typu firm to firmy stworzone przez modelarzy, lub zatrudniające modelarzy. Kilku moich starych znajomych tak zniknęło swego czasu z amatorskiego latania Problemem Polski nie jest brak odpowiednio przygotowanych ludzi, tylko to co pokazuje Miś Bareji, a wojskowość mocno jest tym opanowana, szczególnie ostatnio.

-

Wczoraj było latane, ale przecież jest jeszcze wieczór i niedziela, no to jedno skrzydło oklejone z obu stron, drugie się zaczyna kleić, jutro keson pójdzie. a od wtorku pewnie ruszę z klapami muszę tylko dorysować kilka elementów No i wyciąć

-

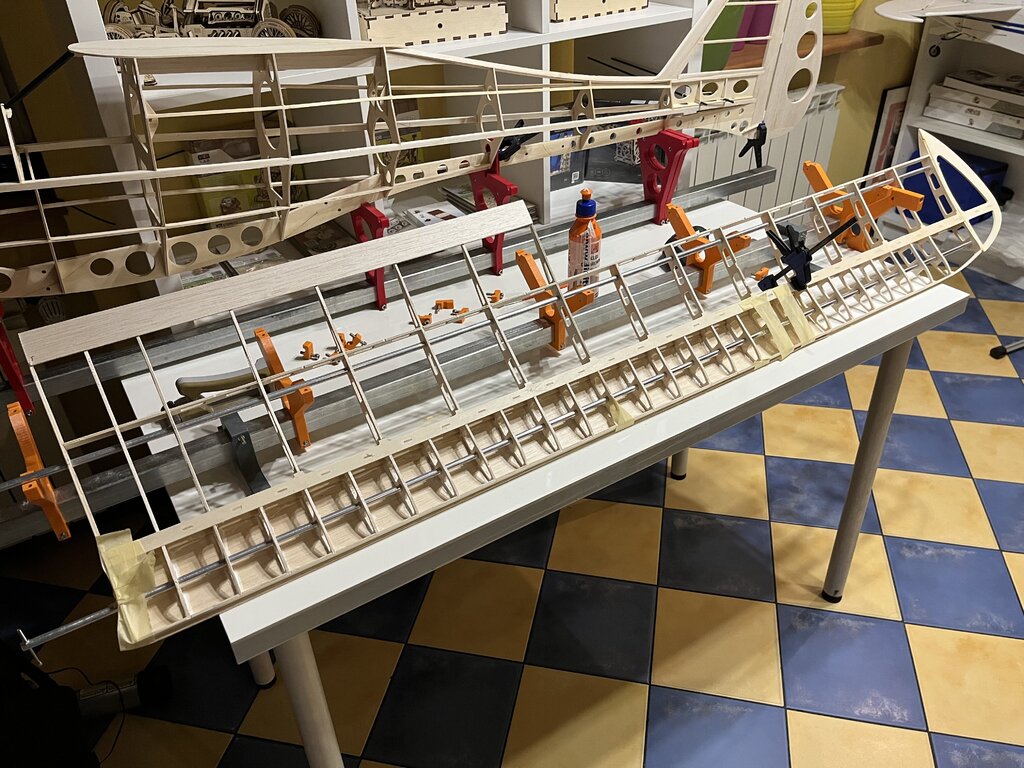

I znowu kawałek dalej jutro zaczynam spód pojutrze może juz lotkę YRig mega ułatwia i przyspiesza. Ponieważ były pytania, to odpowiem: 1. Nie nie planuję rozdawać za darmo plików do zrobienia YRiga. 2. Można kupić wydrukowane elementy w moim sklepie, jakby co link podam na priv.

-

CNC się u mnie nie grzeje przy tej ilości pracy, która ma Na dziś jeszcze myśle, w planach był keson z góry i dołu i nakładki na żebra. Ale być może będzie tylko keson z góry i nakładki. Bo skrzydło jest sztywne, ale sprawdzę to jak zrobie górny i wyjmę rurki montażowe. Na razie muszę oba pokleić i narysować, wyciąć i zrobić lotki. A i chodzą mi po głowie uchwyty do Yriga, pozwalające na montaż skrzydła "pionowo" w sensie natarciem, albo spływem do dołu, ułatwi to szlifowanie krycie itp. Ale muszę to narysować i wydrukować

-

Kocham tego nowego Yriga, przy jego pomocy montowanie skrzydła to przyjemność. Ot choćby klejenie listwy natarcia. Mały kątownik, kilka ścisków i leci i do tego równo Stary zostanie do kadłubów

-

Niedziela była "pracująca" no to trochę skrzydeł przybyło, jedno juz się klei, drugie czeka w kolejce. W tak zwanym międzyczasie powstały nowe lepsze wsporniki do Yriga:) Teraz składanie skrzydeł to zabawa