-

Postów

4 457 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

49

Treść opublikowana przez RomanJ4

-

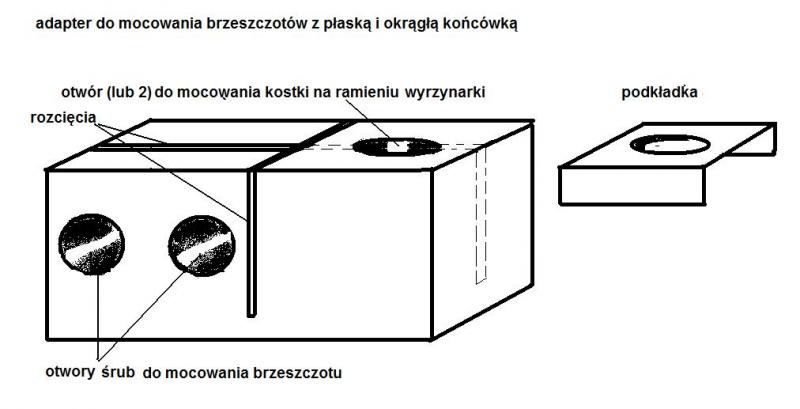

tak to wygląda w praktyce https://www.youtube.com/watch?v=UO81T-mIzQg&feature=youtu.be potrzebny adapter można zrobić np ze stalowego czy nawet aluminiowego pręta kwadratowego 10x10; 12x12 czy 14x14 (OBI, itp) i zamocować poziomo do końcówek ramion wyrzynarki.. Konstrukcja jest bardzo prosta: 3 lub 4 otwory na śruby (wykonujemy je najpierw) i dwa nacięcia - wzdłuż i poprzek . Może być ciężko przeciąć wzdłuż tylko część kostki (np tarczką na Dremelu), ale nic się nie stanie jak przetniemy całą poprzez pionowy/e otwor/y, należy tylko pod śrubę/y z blaszki zrobić podkładkę zapobiegającą rozchylaniu się szczeliny pod naciskiem śrub/y,

-

Nie ma się co Pawle zżymać, literówki zdarzają się wszędzie... (chodzi o Grojec pod Krakowem) ale...

-

jakby się kto chciał zagłębić, to tu ma przekrojowo o gatunkach stali, ich własnościach, i zastosowaniu... https://www.google.pl/url?sa=t&rct=j&q=&esrc=s&source=web&cd=18&cad=rja&uact=8&ved=0ahUKEwik5ffKpZTOAhXJECwKHcUnCqE4ChAWCEUwBw&url=http%3A%2F%2Fwww.zod.tu.koszalin.pl%2Fdokumenty_pdf%2Fmaterialy_uzupelniajace%2Fmaterialoznawstwo%2F5_Stale_staliwa_zeliwa.pdf&usg=AFQjCNFOKd9jg5-zrCWwBf-YvIkQlQQD6w&bvm=bv.128153897,d.bGg

-

A jak się już gniazdo zjedzie to nie pozostaje nic innego jak naciąć najcieńszym brązowym krążkiem Dremela i odkręcić płaskim.. Potwierdzam - hexy Aligna są bardzo dobrej jakości...

-

tu coś pasownego znajdziesz http://www.autogaz-market.pl/201-kolektora http://www.lpg.auto.pl/index.php?stat=kat_lista&id_kat=17 http://shop.mieloch.pl/krociec-mosiezny-polini-6x1-wkrecany-do-podcisnienia,pZ038439.bhtml http://www.belio.pl/k89,akwarystyka-slodkowodna-napowietrzanie-akcesoria,2.html http://nagaz24.pl/dysze-krocce,c,674,p,pl.html http://allegro.pl/agd-drobne-67414?id=67414&order=m&string=kolanko&bmatch=lm_v4_hou_sqm_sw-ele-1-1-0629 http://www.pneumat.com.pl/zlaczki_do_wezy_pcv#tab-produkty-7220 http://e-dimar.pl/zlaczki/207-zlaczka-lacznik-katowy-faro-6mm.html ( http://e-dimar.pl/48-czesci-do-instalacji-gazowych?id_category=48&n=30&p=2 http://www.pneumat.com.pl/zlaczki_gwintowane#tab-produkty-7863

-

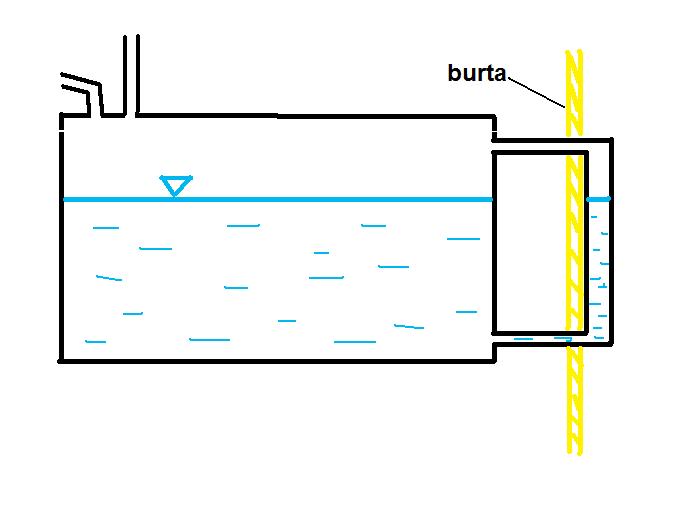

A nie prościej zamiast otwartej kapilary zrobić z igelitowej rurki podobny jak wodowskaz rurkowy zamknięty ? Nie będzie się przy przechyłach wylewać.

-

Chyba masz Pawle rację, a były jeszcze wersje dwucylindrowe oraz niezaburtowe.. http://www.modelenginecollecting.com/Engine-Profiles/K&B-outboard.html Jeśli chodzi o "zaśmiecanie"... przyłączę się tu do wypowiedzi kolegów HISTORII NIGDY ZA DUŻO, zwłaszcza ciekawej.. P.S. Komu by się chciało dzisiaj robić takie cudeńka... Szkoda.. Jeszcze jeden kwiatuszek: http://www.ebay.com/itm/Vintage-Atwood-Toy-Outboard-Motor-051-Model-Gas-Powered-Boat-R-C-Engine-NR-yqz-/291824576012?hash=item43f219a60c:g:gVsAAOSwRgJXkTHL Atwood 051 Model Gas Powered Boat R/C Engine NR

-

I nie wiem czy znajdziesz, kiedyś, daaawno temu kupiłem takie "od ruskich", potem nie widziałem, Ale w razie czego możesz zastosować też taki (na ile maszyna pozwoli-150mm, przetyczki do odmiany z uchem -z gwoździka) http://archiwum.allegro.pl/oferta/brzeszczot-wolframowy-okragly-z-ramka-150-mm-i3874015545.html http://allegro.pl/brzeszczot-wolframowy-150-mm-i5805168385.html?reco_id=d393a3a8-4e5a-11e6-9e62-56847afe9799&ars_rule_id=201&bi_s=archiwum_allegro&bi_m=reco&bi_c=Product&bi_s=archiwum_allegro&bi_m=Reco&bi_c=Product&bi_term=Dom+i+Ogr%C3%B3d-5_Narz%C4%99dzia-1536_R%C4%99czne-26787_Pi%C5%82y+i+brzeszczoty-26833 Lub z braku gotowych możesz też spróbować skręcić o kilka obrotów brzeszczot płaski, ale nie zawsze się to udaje, zależy od twardości/kruchości brzeszczotu. Mając dobrą sztywną wiertarkę stołową, lub dobry stojak do Dremela (bez bicia wrzeciona), możesz się też pokusić o przewiercenie chwytu bezkołkowego brzeszczotu spiralnego ø0,5 ÷ 1,2mm wiertłem węglikowym lub trzpieniową ścierniczką diamentową, http://www.grawerka.eu/wiertla/ , a czasem nawet zwykłym HSSCo (udaje się - próbowałem, ale to "zegarmistrzowska" robota). .http://www.woodworkscraftsupplies.co.uk/olsonsaw-635mm-wide-scroll-sanders-p-710.html?osCsid=0rssfbiqisvc40hl6caqsnkfj5 http://www.sloanswoodshop.com/scroll_saw_blades.htm A czasem lepiej przerobić mocowanie w maszynie (na docisk podkładką i śrubką lub podobnie) http://www.olsonsaw.net/shop/scroll-saw-blades/pin-end-scroll-saw-blades-5-in-3-in-and-4-in/scroll-saw-conversion-kit/ lub zastosować/dorobić adaptery do końcówek bez kołków http://alfa-img.com/show/scroll-saw-blade-storage.html https://www.google.pl/imgres?imgurl=http%3A%2F%2Fwww.fervi.com%2Fcgi-bin%2Fcatalogo%2F36%2F0753anuovo.jpg&imgrefurl=http%3A%2F%2Fwww.fervi.com%2Fita%2Fmacchine-e-accessori%2Fmacchine-lavorazione-legno%2Fseghetto-a-lama-vibrante%2Fadattatore-lama-pr-3967.htm&docid=HHqc7189v-BhSM&tbnid=j-YRcXb-ko175M%3A&w=640&h=480&client=firefox-b&bih=664&biw=1021&ved=0ahUKEwj-o_7I6oHOAhUEtBQKHaTqCKsQxiAIBygF&iact=c&ictx=1#h=480&w=640

-

? http://allegro.pl/modelarstwo-narzedzia-modelarskie-8765?id=8765&order=m&string=BRZESZCZOTY+W%C5%81OSOWE+130+MM&bi_s=archiwum_allegro&bi_m=Button&bi_c=Product&bmatch=base-relevance-col-1-1-0613 sklepy http://www.narzedziak.pl/category/osprzet-do-elektronarzedzi-brzeszczoty-brzeszczoty-do-wyrzynarek-wlosowych http://www.narzedzia.pl/brzeszczoty-wlosowe,c12770/ http://tommo.pl/44-brzeszczoty-wlosowe-130mm a mnie się bardzo dobrze różne drobne wygibasy tnie brzeszczotem spiralnym http://www.narzedziak.pl/proxxon-brzeszczoty-wlosowe-spiralne-12szt-prn-28747.html http://www.wkociuba.pl/Img.ashx?Id=249

-

Indiana Jones (Horten BV-38)

RomanJ4 odpowiedział(a) na sławek temat w Skrzydełka, kaczki i "odrzutowce"

-

Indiana Jones (Horten BV-38)

RomanJ4 odpowiedział(a) na sławek temat w Skrzydełka, kaczki i "odrzutowce"

Czyli jednak niemieccy konstruktorzy mieli rację... Gratuluję koledze... -

To właśnie nieśmiało sugerowałem na początku, bo trochę dziwne mi się wydało, że takie giganty jak producenci komórek, samochodów elektrycznych, czy innego sprzętu się na to nie rzucili, a akurat pakiety modelarskie... Ale pewnie to kwestia czasu, chyba, że co innego w międzyczasie wymyślą.. http://www.futura-sciences.com/magazines/matiere/infos/actu/d/graphene-graphene-ameliorer-batteries-lithium-ion-58920/ http://www.rcdronegood.com/turnigy-graphene-battery-graphene-test-for-quadcopter/ http://www.fpv-passion.fr/lipos-au-graphene-le-futur-des-accus-ii/ http://www.graphene-info.com/graphene-batteries https://transportevolved.com/2016/05/05/tech-insight-are-graphene-batteries-just-around-the-corner-or-just-wishful-thinking/ http://www.eetimes.com/document.asp?doc_id=1327059 http://www.elektromodellflug.de/turnigy-graphene.php ( http://www.elektromodellflug.de/ ) ciekawa strona z testami elektrosprzętu modelarskiego..

-

Chyba, że ktoś kształt statecznika pionowego, mocowania skrzydeł, wznios, zmodyfikował... https://www.alexrc.pl/viewtopic.php?t=8461&p=103946 https://aviarium.wordpress.com/2013/09/ http://www.modelarstwo-rc.jaaz.pl/a/64/trener

-

A czyż to aby nie model swobodnie latający, na co wskazuje wznios skrzydeł (coś jak nasz Wicherek)? Zresztą, jeśli nasz kolega jest, jak twierdzi, "zielony" w tej materii, to właśnie model Wicherka byłby dobrym nauczycielem, Zwłaszcza, że jest rozpracowany na wskroś, zarówno pod względem konstrukcji jak i właściwości lotnych w przystępnej dla początkujących formie, tak w książce jego legendarnego twórcy W. Schiera, "ABC Miniaturowego lotnictwa"" jak i w necie, a także przez naszych forumowych kolegów.. http://alehar.aplus.pl/artykuly_wicherek.html P.S. Zresztą książkę powyższego autora "Modelarskie mikrosilniki spalinowe" na początek koledze też przydałoby sie przeczytać... http://img23.staticclassifieds.com/images_tablicapl/359335949_1_644x461_popularne-mikrosilniki-spalinowe-wschier-bialystok.jpg

-

http://www.propellerpages.com/downloads/Caterpillar_Marine_Engines_Application_and_Installation_Guide.pdf ( http://www.propellerpages.com/downloads.php )

-

Też mi się wydaje, że dokręcono do lotu modelu scenę otwierania kokpitu w "dużym" odpowiedniku... (np modelarski wygląd żebra/wręgi skrzydła z dwoma bagnetami - od 55 s.)

-

Nie wiem czy już było, ale...

-

Ooo... nieraz zdarzało się to w starych Komarkach i WueSKach z potężnym nagarem na tłoku lub deklu cylindra... kluczyk ze stacyjki, a silnik pyrka dalej... A teraz dzięki miniaturyzacji elektroniki wracamy do starej dobrej benzynki... Jak to się historia kołem toczy nawet w modelarstwie.. Ciekawa stronka, choć pewnie znacie... http://flickrhivemind.net/User/Miniature%20Engineering%20Museum/Interesting

-

Fakt, w takim razie 1940 BANTAM .19

-

http://www.scorpio-polska.pl/katalog/futaba/przelacznik-t14mz-2-polozenia-astabilny-dlugi-p660.html http://www.scorpio-polska.pl/katalog/futaba/przelacznik-t14mz-3-polozenia-astabilny-krotki-p661.html ( http://www.scorpio-polska.pl/katalog/wyposazenie-rc/futaba-akcesoria-c135-3.html )

-

"Pływadełko - problem ze skręcaniem"

RomanJ4 odpowiedział(a) na idfx temat w Modele wielosilnikowe i łodzie latające

Zastosuj miecze w pływakach, powinno sporo pomóc... -

Irvin Ohlsson, albo Ohlsson & Rice http://www.craftsmanshipmuseum.com/Ohlsson.htm http://www.rcuniverse.com/forum/golden-age-vintage-antique-rc-196/8708452-ohlsson-rice-antique-airplane-engine.html

-

Ogólna instrukcja eksploatacyjno-serwisowa dla małych tokarek https://onedrive.live.com/?cid=547FE296ECFD561F&id=547FE296ECFD561F%213437&parId=547FE296ECFD561F%21164&o=OneUp

-

Instrukcja eksploatacyjno-serwisowa dla małych tokarek (m/innymi TDM400 = AT), może się kolegom przydać... https://onedrive.live.com/?cid=547FE296ECFD561F&id=547FE296ECFD561F%213437&parId=547FE296ECFD561F%21164&o=OneUp

-

"Pływadełko - problem ze skręcaniem"

RomanJ4 odpowiedział(a) na idfx temat w Modele wielosilnikowe i łodzie latające

Może posłuży jako inspiracja.. A pływaki zrobiłbym ze szpachlowanego depronu, twardego styropianu, itp... można z niego formować(szlifowaniem) różne ciekawe kształty. No chyba, że laminat nakładany na przykład na łatwe w obróbce lipowe kopyta.. http://www.boatdesign.net/forums/multihulls/2-metre-rc-trimaran-project-45945-2.html troszkę teorii http://www.instructables.com/id/Balancing-a-trimaran-model/step2/outrigger-hulls/ http://www.rcuniverse.com/forum/rc-sailboats-89/7611491-trimaran-plans-3.html http://forumwodne.pl/plany-budowy-projekty-linki.html http://www.dotan.com/article/ http://www.multihull.de/basis/special.htm https://www.google.pl/url?sa=i&rct=j&q=&esrc=s&source=imgres&cd=&ved=0ahUKEwjZkbPe2drNAhVoCpoKHbcYDMoQjhwIAw&url=http%3A%2F%2Fwww.ethanpublishing.com%2Fuploadfile%2F2014%2F1128%2F20141128123515828.pdf&psig=AFQjCNFYfUifWnebEsQm-fQZmBtex8_gsg&ust=1467752352701937